00 CD СП

sl INS

Изобретение относится к способам очистки бурового створа от шлама и излишней глинистой фазы и может найти применение в нефтегазоцобывагадей промышленности и геологоразвесисе при буре- 5 нии скважин, а также в горнообогатитель ной и металлургической промышле нности Известны способы очистки бурового раствора с помощью гидроциклонов, когда буровой раствор под напором подается в цилиндрическую часть циклона, где под действием центробежных сил в закручиваемом потоке происходит разделение твердых частиц на фракции. Недостатком известного способа является низкая степень разделения тверьдои фазы (до 40-60 мкм по нижнему граничному зерну) Cl3. Известен способ и устройство цля отделения из бурового раствора мелкофракционных глинистых частиц на барабане в поле электрического тока, когда на барабан подан положительный потенциал. Под действием электрического тока отрицательно заряженные твердые части- цы осаживаются на барабане и затем очи таются от него скребком 2 . Недостатком известного способа является то, что происходит отделение мелкофракционньк глинисть1х частиц, которые и являются составляющей кодглоицального комплекса в .буровом растворе, а более крупные частицы остаются в растворе. К недостаткам этого способа следует отнести и отсутствие возможности качественной очистки бурового раствора в условиях поступления в него из разбурив емых пород мелкодисперсных высококоялоидальных и высокозаряженных . глинистых частиц. Это обусловлено тем, что эти частицы не могут быть отцеленЬ от раствора в камере разрежения (веаь они направляются с вращающегося анода vnn х.«пка«1«« « ; зн-шся.,, лл c.nv. в приемную емкость). Другим недостачком данного способа является то, что вместе с высокозаряженными коллоидным частицами за счет адгезионнЬк сил врашаюшийся анод переносит большое количество песка и слабозаряженных частиц выбуренной аороаы. Целью изобретения является повыщение эффективности разделения твердой ||азы различного мизнералогического со. дтава и регулирование ее в широких пределах. Поставленная цель достигается тем, что одновременно производят обработку

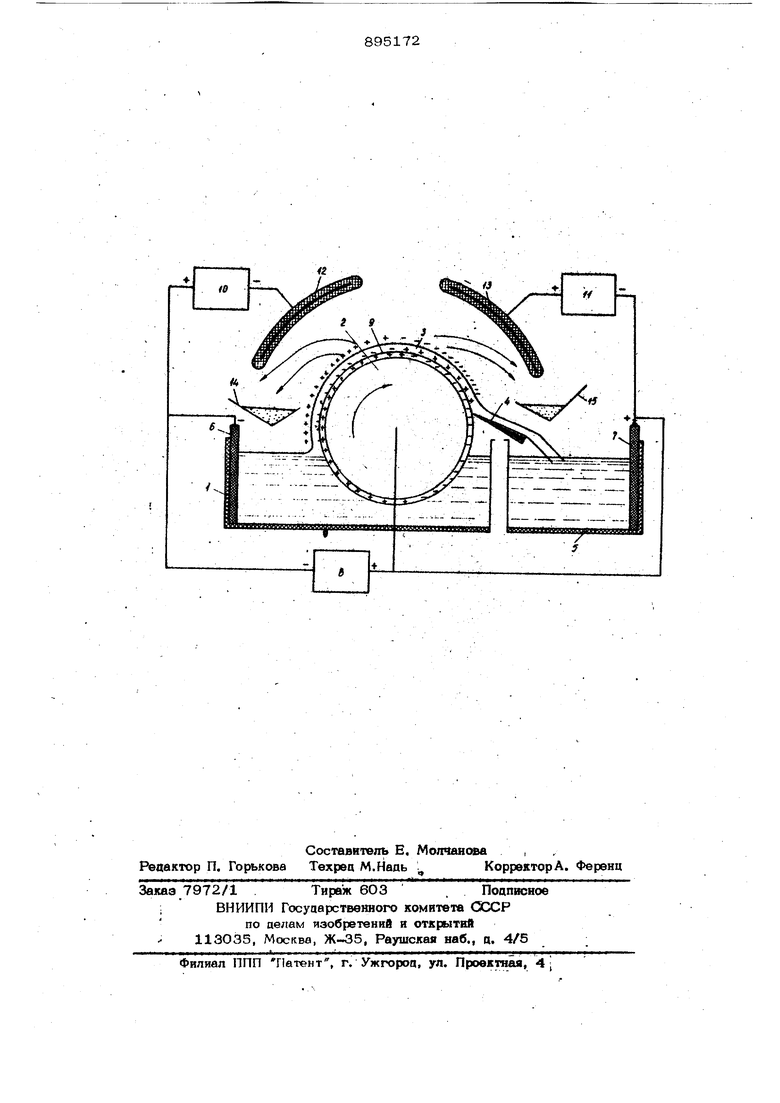

неочишенного раствора в электрическом полз низкого напряжения и аагозионного слоя этого же раствора в поле высокого напряжения, причем по хоцу вращения адгезионного слоя его сначала обрабатывают в зоне отрицательного электрода, а затем - в зоне положительного электрода. Величину низкого напряжения электрического поля подцерживают в пределах 1-ЗВ, а высокого - в пределах 20-70 кВ. Сущность изобретения заключается в том, что при вращении цилиндрической поверхности барабана, помещенного в неочшценный раствор, на ней образуется адгезионный спой раствора, который включает в себя весь фракционный состав выбуренной породы, утяжелителя и глинистой фазы. В результате действия центробежных сил в слое происходит перераспределение местонахожцення частиц. Более крзупные частицы и частя- цы мелкие, в зависимости от массы, рас- прецеляютс по его толщине. Ограниче- нием для срыва твердых частиц с поверхности адгезионного слоя является в основном его поверхностное натяжение и скорост. вращения барабана. Барабан включен так, чтобы быть , проводящей перегородкой между двумя электродами, погруженными в свои электродные камеры. На чертеже отмечены положительно и отрицательно заряженные участки его поверхности. Ток, формирун щий эти заряды, прохоцит не только по металлической основе барабана, но и раствора, переносимый ам поверхности. На внешней поверх, ности раствора появляются заряды, соответствующие заряду поверкности само гр барабана. Для усиления влияния . ряда поверхности раствора на его поверхностное натяжение, а также „ усЛОВИЯ ОТДеЛвНИЯ ЧвСТИЦ ТВвр цой фазы определенного химического со ( утяжелитель; по принцвпу - глина отрицательна, утяжелитель нейтрален) над зонами поверхностного аа ряда бурового раствора установлены изолироватаые высоковольт. с полярностью, противоположной знаку заряда поверхности бурового раствора. Это обеспечивает отбор в начальной зоне преимущественно нейтральных и положительно заряженньк частиц породы (в оснсжном - утяжелителя), а в последующей зоне (по ходу вращения барабана) - глиHHQjbK высококоллоицных, высокозаряженных частиц, В первой зоне глинистые част ,jlbi оттесняются в глубь поверхностного с жидкости благодаря наличию внешней (о высоковольтного электрода) и внутренне (от протекающего через слой раствора тока) рааности потенциалов. Таким способом можно проиавоаить одновременно разделение раствора на три части: из первой зсшы удаляется преимущественно утяжелитель, из зоны второй - глина, в емкость для очищенного раствора подается обеоненная этими компонентами суспензия. На чертеже показана схема реализаони способа. В емкость 1 с неочишенным бу ровым раствором лсмешают бврабан 2, на поверхности которого при его врашеяви н опрецеленной скоростью образуется аогезнонный слсЛ 3. Очшиенный от яэ- лшпней твероой фазы с поверхности барабана 2 скребком 4 раствор непрерывн поступает в емкость Ъ. Обе емкости 1 н 5-образуются эпюктрооамн 6 и 7, изо лированнымн от стенок емкостей. Положительный электрод 7 помешают в емкость 5, а отрицательный - в емкость 1 либо наоборот. Электроды 6 и 7 соедииены с .источнике 8 питания низкого напряжения. При врашенив адгезионного слоя 3 внутри его происходит перераспределение твераых частиц по фракциям, Более крупные и тяжелые частицы стремятся к noBepsHOcTH слоя, опережая мелкие глинистые частицы. При подаче напряжения на электроцы 6 и 7 образуется низковольтная электрическая цепь от электроаов 6 по аагезионвому слою и электроду 7. Под действием низковолы ной поля язацнн в буровом растворе возникает дпектрофоретическое разаеле- нве частяц товраой фазы. Поляризации подвергается как , находящийся в емкостях 1 н 5, так и в адгезионном слое 3, на поверкности барабана 2, выполненного из неэгкктрО проводного материала, но покрытого электропроводшпим слоем 9. Одновреме но от источников 10 в 11 высокого на пряжения на изолированные электроды 1 н 13, покрытью ваояирутацей массой, подается выссжое напряжение, в результате чего между поверхностью (шного слоя 3 в электродами 12 и 13 образуется исшнзированная область, которая снижает поверкностаое натяжение слоя 3, Кроме того, по мере движения адгезионного слоя 3 с той части поверхности его, которая попала вначале в зонуотрицательного электрода 12, крупные твердые частицы и положительные заряженные частицы твердой фазы срывают ся с поверхности адгезионного слоя 3 как пса действием центробежных сил и в . результате снижения величины поверхностного натяжения (крупные и тяжелые нейтральные частицы), так и под действием поля высокого напряжения (положительно заряженные частицы), и попадают в шламосборник 14, На место выб юшен- ных крупных частиц к поверхности слоя 3 поступают отрицательно заряженною глинистые частицы и по мере дальнейшего „ движения адгезионного слоя 3 они попадают в зс«у действия положительного электрода 12 высокого напряжения, Частиоы срываются с поверхности адгезионного слоя 3 и попадают в шламосборник 15, Очищенный от излишней твердои фазы буровсй раствор снимается с поверхности барабана 2 скребком 4 и поступает в емкость 5, Пример . Барабан 2 диаметгром 35О мм, вьшаяненн 1й из фторопласта и покрытый электропроводной бронзовой оболочкой, вращают со скоростью 18ОО об/мин в буровом растворе, зашлам- печном ио с |0ржан11Я твв|здой фазы 30% при максимальном размере частиц 3004ОО мкм. Напряжение на электродах 6 и 7 поддерживают ве Елавае 3 В для того, чтобы исключить возникнсжение электрохимичеЬких реакций на тюЬерхностях барабана 2. НапряЕженве на электродах 12 и 13 и меншот от 20 ас 7О кВ. При напряжении бонюе 7О вВ наступает пробой диэлекрряха, покрываюохего электроды 12 и 13, при-напряжении менее 2О кВ, поверхность «щгезнонного слоя 3 жидкости не поляризуется и изменения поверхностного натяжения не происходит, Толшина адгезионного слоя 3 бурсжого раствора,при вязкости 2О сПа составляет 3,8 мм, В зоне электрода 12 происходит отделение положнтельньос частиц шлама (кальцит), уносящих на своей поверхности катионы из раствора В зо электрода 13 происходит отцелешю отрицательных ионов вместе 9 отр1шател1ло заряженными тинистыми частиоамн шлама (избытком глинистой фазы). При этих параметрах. Общее содержание шлама в растворе у.юныпается до 8% при максималслом размере оставшихся в нем чвстиц 8 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки бурового раствора | 1979 |

|

SU904368A1 |

| Способ регенерации бурового раствора и устройство для его осуществления | 1982 |

|

SU1100407A1 |

| Устройство для обработки бурового раствора | 1980 |

|

SU899841A1 |

| Устройство для регулирования параметров бурового раствора | 1976 |

|

SU746082A1 |

| Устройство для очистки бурового раствора от твердой фазы | 1979 |

|

SU904366A1 |

| Способ обработки бурового раствора и устройство для его осуществления | 1979 |

|

SU904364A1 |

| Способ обработки бурового раствора | 1974 |

|

SU929682A1 |

| Устройство для регулирования свойств бурового раствора | 1979 |

|

SU911934A1 |

| Способ регенерации утяжелителя из бурового раствора | 1979 |

|

SU904377A1 |

| Способ освоения пласта | 1988 |

|

SU1670109A1 |

i. СПОСОБ ОЧИСТКИ БУРОВОГО РАСТВОРА путем воздействия эпектричесч:юс и :1{витробежных сил на аогезионный слой, образованный на вращающейся цилинарической поверхности, отличающийся тем, что, с целью повьоиения эффективности разцеления твердой фазы различного минералоп ческого состава и регулирования ее в щироких пределах,, однов ременно производят обработку неочищенного бурового рас TV вора в электрическом поле низкого напряжения и адгезионного слоя в поле высокого напряжения, причем по ходу вращения адгезионного рлоя -его сначала обрабатывают в зоне отрицательного электрода, затем - в зоне положительного электрода. 2. Способ по п. 1, о т л и ч а ю - щ и и с я тем, что величину низкого напряжения электрического поля подае((А) ивают в пределах 1-3 В, а высокого , в пределах 20-70 кВ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акопов М | |||

| Г | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| М., Неаpaf, 1967, о | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-08-15—Публикация

1979-03-27—Подача