Изобретение касается лопатки для газовой турбины. Кроме того, оно касается газовой турбины с такой лопаткой и способа охлаждения лопатки турбины.

Газовые турбины применяются во многих областях для приведения в действие генераторов или рабочих машин. При этом внутренняя энергия топлива используется для создания вращательного движения вала турбины. Для этого топливо сжигается в нескольких горелках, причем сжатый воздух подается воздушным компрессором. В результате сжигания топлива создается находящаяся под высоким давлением рабочая среда с высокой температурой. Эта рабочая среда направляется в последующий турбинный блок, где она расширяется, совершая работу.

Турбинный блок газовой турбины для импульсной передачи рабочей среды на вал турбины имеет множество соединенных с валом турбины имеющих возможность вращения рабочих лопаток. Для этого рабочие лопатки венцеобразно расположены на валу турбины и таким образом образуют множество венцов рабочих лопаток или рядов рабочих лопаток. Турбина и компрессор расположены на общем, также названном как ротор турбины валу турбины, с которым также соединен генератор или, соответственно, рабочая машина и который установлен с возможностью вращения вокруг своей центральной оси.

Кроме того, турбинный блок обычно включает в себя множество неподвижных направляющих лопаток, которые также венцеобразно с формированием венцов направляющих лопаток или рядов направляющих лопаток закреплены на внутреннем корпусе или, соответственно, статоре турбины. При этом рабочие лопатки служат для привода вала турбины посредством импульсной передачи проходящей через турбину рабочей среды. Направляющие лопатки служат, наоборот, для направления потока рабочей среды между соответственно двумя следующими друг за другом, если смотреть в направлении потока рабочей среды, рядами рабочих лопаток или венцами рабочих лопаток. При этом следующие друг за другом пары из венца направляющих лопаток или ряда направляющих лопаток и из венца рабочих лопаток или ряда рабочих лопаток также называются как ступени турбины.

Как правило, направляющая лопатка имеет также называемую хвостовиком лопатки полку, которая для фиксации соответствующей направляющей лопатки расположена на внутреннем корпусе турбины в виде стенового элемента и которая формирует внешнюю границу канала горячего газа для проходящей через турбину рабочей среды. Для эффективного направления потока рабочей среды в направлении примыкающего к ряду направляющих лопаток ряда рабочих лопаток принадлежащая ряду направляющих лопаток направляющая лопатка обычно имеет изогнутый, крыловидный профиль поперечного сечения, так что при удерживаемых максимально незначительными потерях на трение на соответствующей направляющей лопатке устанавливается предусмотренное направление потока и таким образом ряд направляющих лопаток или, соответственно, согласованная с ним ступень турбины имеет максимально высокий коэффициент полезного действия. Для этого передняя кромка направляющей лопатки имеет круглое поперечное сечение, которое сужается в остро сходящуюся заднюю кромку направляющей лопатки. Рабочая лопатка выполнена аналогично, причем, как правило, специфические параметры, как например, максимальная толщина профиля, радиус кривизны на передней кромке и тому подобное, согласованы с соответствующей целью применения, т.е. оптимизированы для особенно эффективной импульсной передачи рабочей среды на соответствующую рабочую лопатку.

При расчете вышеописанной газовой турбины дополнительно к достигаемой мощности, обычно, объектом расчета также является особенно высокий коэффициент полезного действия. При этом повышение коэффициента полезного действия по аэродинамическим основаниям принципиально может достигаться посредством увеличения температуры, с которой рабочая среда выходит из камеры сгорания и поступает в турбинный блок. Следовательно, температура для такой газовой турбины стремится к диапазону приблизительно от 1200°С до 1500°С и даже достигает его.

Однако при такой высокой температуре рабочей среды нагружаемые этой средой компоненты и конструктивные элементы подвергаются высоким термическим нагрузкам. Чтобы все-таки обеспечить при высокой надежности относительно долгий срок службы данных компонентов, обычно необходимо охлаждение данных компонентов, в частности лопаток турбины. Для предотвращения термических деформаций материала, которые ограничивают срок службы компонентов, как правило, стремятся достичь, по возможности, равномерного охлаждения компонентов. При этом для использования в качестве охлаждающего средства обычно подходит охлаждающий воздух, которому передается тепло подлежащих охлаждению конструктивных элементов. При этом охлаждающий воздух в случае так называемого "ударного охлаждения" может направляться, по существу, перпендикулярно на подлежащую охлаждению поверхность или в случае так называемого "пленочного охлаждения" может направляться вдоль подлежащей охлаждению поверхности, т.е., по существу, по касательной к ней. Кроме того, для конвективного охлаждения компонентов турбины могут быть предусмотрены интегрированные в них каналы для охлаждающего воздуха. Наконец, можно также комбинировать друг с другом различные виды охлаждения.

Для охлаждения термически особенно сильно нагруженных лопаток турбины, в частности направляющих лопаток, охлаждающий воздух обычно вводится внутрь нее так, что стенки соответствующей лопатки турбины охлаждаются изнутри. По меньшей мере, часть этого охлаждающего воздуха через выходные отверстия в направлении потока рабочей среды выдавливается назад из внутреннего пространства лопатки из задней кромки лопатки турбины. Чтобы выполнить заднюю кромку аэродинамически благоприятной или, соответственно, обеспечить эффективное охлаждение относительно тонкой задней кромки с помощью выдавливаемого (выдуваемого) охлаждающего воздуха, при сохранении особенно аэродинамически благоприятного контура на стороне всасывания пера лопатки первоначально клиновидно сходящаяся в области задней кромки с расположенной со стороны всасывания стенкой лопатки расположенная со стороны нагнетания стенка лопатки настолько отрезана, что выступающий над концом кромки расположенной со стороны нагнетания стенки лопатки участок расположенной со стороны всасывания стенки лопатки образует так называемый "хвост" задней кромки с незначительной толщиной. Такое выполнение задней кромки также называется "срезанная задняя кромка". В зависимости от производителя, распространены также и другие названия, как например, "отвод со стороны нагнетания". Хвост задней кромки охлаждается посредством пленочного охлаждения за счет охлаждающего воздуха, выходящего из зазора между концевой кромкой расположенной со стороны нагнетания стенки лопатки и хвостом задней кромки расположенной со стороны всасывания стенки лопатки. Свободные участки хвоста задней кромки прерываются называющимися также как "край" усиливающими участками или перемычками, у которых расположенная со стороны нагнетания стенка лопатки с целью стабилизации лопатки турбины в области задней кромки соответственно проходит до конца задней кромки, так что задняя кромка выдерживается там относительно массивной.

При этом является проблематичным то, что несмотря на описанное охлаждение хвоста задней кромки в этой области могут возникать обусловленные конструкцией перегревы. В частности, вызванное этим образование трещин ограничивает срок службы данной лопатки турбины. Поскольку в случае необходимых для устранения подобного рода обусловленных износом дефектов профилактических работ самые большие части газовой турбины или, соответственно, соответствующего турбинного блока должны демонтироваться и затем снова монтироваться, то наряду с расходами на приобретение и монтаж заменяющих частей также еще возникает относительно длительное время простоя. Хотя эрозии лопаток турбины, в частности, в области их соответствующей задней кромки можно противодействовать посредством увеличенного введения охлаждающего воздуха, однако это, в свою очередь, уменьшает общий коэффициент полезного действия газовой турбины.

Поэтому в основе изобретения лежит задача предоставления лопатки для газовой турбины, которая при небольшом расходе охлаждающего воздуха имеет особенно высокий срок службы. Другой задачей является указание применения такой лопатки турбины. Кроме того, также должен предоставляться способ охлаждения лопатки турбины.

Относительно лопатки турбины указанная задача решается в соответствии с изобретением за счет того, что расположенная со стороны нагнетания поверхность хвоста задней кромки имеет несколько желобообразных углублений.

При этом изобретение исходит из того, что в области хвоста задней кромки продольно проходящая у стороны нагнетания рабочая среда или, соответственно, горячий газ смешивается с выходящим из внутреннего пространства лопатки охлаждающим воздухом, так что особенно чувствительный из-за своего тонкого выполнения хвост задней кромки непосредственно нагружен относительно теплым охлаждающим воздухом с соответственно меньшими охлаждающими возможностями. Вследствие этого может возникнуть перегрев конца задней кромки, который может приводить к образованию трещин и, тем самым, к уменьшению срока службы соответствующей лопатки турбины. Кроме того, изобретение исходит из того факта, что в интересах высокого коэффициента полезного действия газовой турбины следовало бы отказаться от увеличенного введения охлаждающего воздуха. Вместо этого систему охлаждения области задней кромки необходимо выполнить таким образом, чтобы максимально полно использовался остающийся после смешивания с горячей рабочей средой охлаждающий потенциал. Для этого должна быть увеличена теплопередача от задней кромки или, соответственно, хвоста задней кромки к продольно проходящей смеси горячий газ/охлаждающий воздух.

При этом на хвосте задней кромки необходимо выполнить подходящие элементы так, что, с одной стороны, происходит воздействие потока или завихрение тангенциально продольно проходящей у хвоста задней кромки смеси горячий газ/охлаждающий воздух, которое способствует увеличенной теплопередаче. Однако, с другой стороны, такое воздействие потока необходимо рассчитывать так, чтобы не происходило отрыва или, соответственно, отклонения охлаждающей пленки от подлежащей охлаждению поверхности. Для этой цели предусмотрены желобообразные углубления, так называемые "впадины", которые увеличивают турбулентность продольно проходящей у хвоста задней кромки охлаждающей пленки, однако не приводят к ее отклонению от поверхности задней кромки. При этом увеличивается отводимое количество теплоты, в то время как нежелательное падение давления уменьшается. При этом эти углубления выполнены таким образом, что каждое из них соответственно имеет проходящую исключительно в расположенной со стороны нагнетания поверхности хвоста задней кромки окаймляющую кромку.

Более предпочтительно, если несколько расположенных в хвосте нижней кромки углублений имеют соответственно эллиптические, в частности округлые, окаймляющие кромки. В особенно предпочтительном варианте осуществления, который по сравнению с гладким хвостом задней кромки способствует лишь незначительному, чтобы о нем говорить, увеличению сопротивления потока, подобное окаймление осуществляется посредством того, что соответствующее углубление имеет форму шарового сегмента.

Подходящая подгонка углублений к скорости и пропускной способности продольной проходящей у задней кромки смеси рабочая среда/охлаждающий воздух и к размеру лопатки турбины осуществляется, когда радиус в случае углубления с округлым окаймлением составляет предпочтительно около 1/10-1/4 ширины хвоста задней кромки. Максимальная глубина шарового сегмента особенно предпочтительно соответствует приблизительно 1/3 соответствующего радиуса шара. Углубления со слегка отклоняющимся от округлой формы окаймлением, например, эллиптическим окаймлением с небольшим эксцентриситетом, в отношении своей глубины и своей плоской протяженности рассчитаны аналогично углублениям с округлым окаймлением или, соответственно, с формой в виде шарового сегмента.

Для особенно равномерного воздействия продольной проходящей смеси рабочая среда/охлаждающий воздух углубления предпочтительным образом регулярно распределены на расположенной со стороны нагнетания поверхности хвоста задней кромки, причем расстояние между окаймлением каждых двух смежных углублений в случае формы в виде шарового сегмента составляет, предпочтительно, от половины до полутора диаметров шара.

Настоящая лопатка турбины, хвост задней кромки которой имеет желобообразные углубления, в соответствии с изобретением применяется в предпочтительно стационарной газовой турбине для решения задачи, направленной на указание применения названной выше лопатки турбины. В частности, под лопаткой турбины может подразумеваться направляющая лопатка. Предпочтительно, соответственно несколько таких направляющих лопаток объединены в несколько рядов направляющих лопаток. Соответственно, то же самое имеет место и для случая рабочих (роторных) лопаток. В частности, снабженная традиционными лопатками газовая турбина для увеличения своего коэффициента полезного действия может дооснащаться улучшенными относительно охлаждения задней кромки лопатками турбины.

Относительно способа, задача решается за счет того, что продольно проходящий у хвоста задней кромки охлаждающий воздух подвергается локальному завихрению посредством расположенных в хвосте задней кромки углублений.

Достигаемое с помощью изобретения преимущество заключается, в частности, в том, что у лопатки турбины с так называемой "срезанной задней кромкой" посредством целенаправленного нанесения поверхностной структуры на расположенную со стороны нагнетания поверхность хвоста задней кромки с большим количеством относительно малых и неглубоких желобообразных углублений ("впадин"), аналогично поверхности мяча для гольфа, достигается повышенная теплопередача к проходящему мимо охлаждающему воздуху. Вследствие этого, в этой особенно критической области может снижаться термическая нагрузка и тем самым предотвращаться или, по меньшей мере, замедляться повреждение конца задней кромки, так что конец задней кромки или, соответственно, лопатка турбины, которой принадлежит эта задняя кромка, имеет более высокий срок службы и/или может эксплуатироваться при более высокой температуре. Поскольку в дальнейшем сопротивление потока посредством впадин не увеличивается по сравнению с лопаткой турбины с гладким хвостом задней кромки и тем самым струя охлаждающего воздуха или, соответственно, рабочая среда не испытывает падения давления, то есть аэродинамические рабочие характеристики лопатки турбины сохраняются, то вследствие экономии охлаждающего воздуха также достигается увеличенный общий коэффициент полезного действия соответствующего турбинного блока. Поверхностная структура при соответствующем выполнении литейной формы может наноситься с относительно небольшими затратами непосредственно при отливке лопатки турбины.

Пример осуществления изобретения более подробно поясняется посредством чертежей, на которых показано:

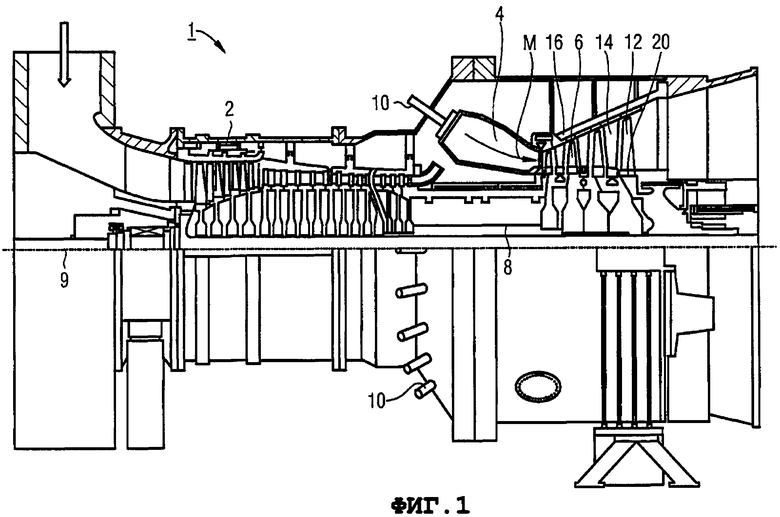

Фиг.1 - продольный разрез газовой турбины;

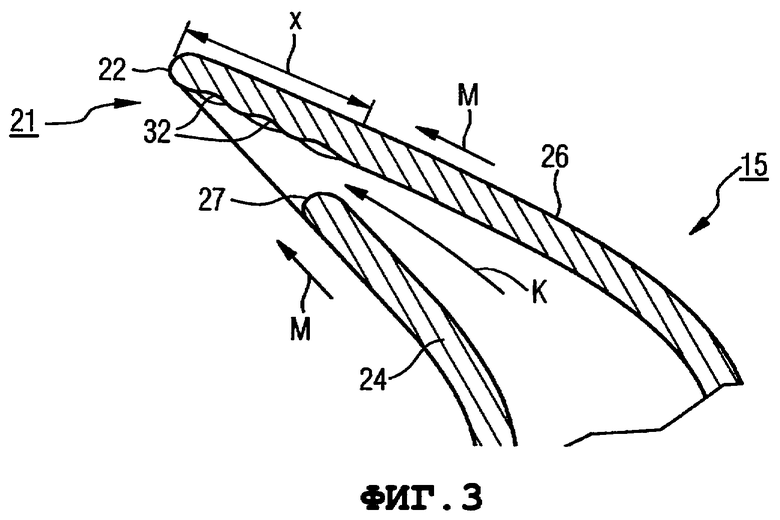

Фиг.2 - вид сбоку фрагмента лопатки газовой турбины согласно фиг.1;

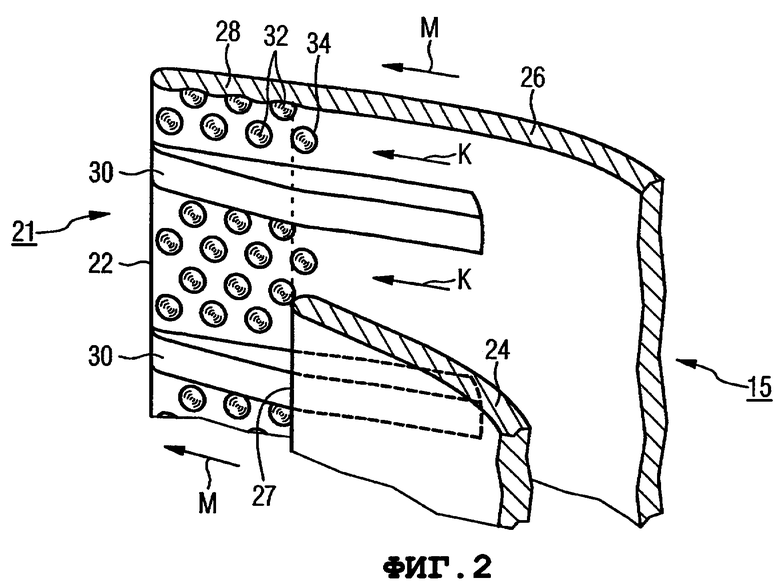

Фиг.3 - фрагмент поперечного разреза лопатки турбины согласно фиг.2.

Одинаковые части на всех фигурах обозначены одними и теми же ссылочными позициями.

Газовая турбина 1 согласно фиг.1 имеет компрессор 2 для воздуха для сжигания топлива, камеру 4 сгорания, а также турбину 6 для привода компрессора 2 и непоказанного генератора или рабочей машины. Для этого турбина 6 и компрессор 2 расположены на общем, также называемом как ротор турбины, валу 8 турбины, с которым также соединен генератор или, соответственно, рабочая машина, и который установлен с возможностью вращения вокруг своей центральной оси 9.

Выполненная в виде кольцевой камеры сгорания камера 4 сгорания оборудована несколькими горелками 10 для сжигания жидкого или газообразного топлива. Кроме того, на своей внутренней стенке она снабжена подробнее не представленными теплозащитными элементами.

Турбина 6 имеет несколько соединенных с валом 8 турбины вращаемых рабочих лопаток 12. Рабочие лопатки 12 расположены венцеобразно и таким образом образуют несколько рядов рабочих лопаток. Кроме того, турбина 6 включает в себя несколько неподвижных направляющих лопаток 14, которые также венцеобразно закреплены на внутреннем корпусе 16 турбины 6 с образованием рядов направляющих лопаток. При этом рабочие лопатки 12 служат для привода вала 8 турбины посредством импульсной передачи проходящей через турбину 6 рабочей среды М. Направляющие лопатки 14, наоборот, служат для направления потока рабочей среды М между соответственно двумя следующими друг за другом - если смотреть в направлении потока рабочей среды - рядами рабочих лопаток или венцами рабочих лопаток. При этом следующие друг за другом пары из венца направляющих лопаток 14 или ряда направляющих лопаток и из венца рабочих лопаток 12 или ряда рабочих лопаток также называются как ступени турбины.

Каждая направляющая лопатка 12 имеет также названную хвостовиком лопатки полку 18, которая для фиксации соответствующей направляющей лопатки 14 расположена на внутреннем корпусе 16 турбины 6 в виде стенового элемента. При этом полка 18 является термически относительно сильно нагружаемым конструктивным элементом, который образует внешнюю границу канала горячего газа для проходящей через турбину 6 рабочей среды М. Каждая рабочая лопатка 12 аналогичным образом закреплена на валу 8 турбины посредством также названной хвостовиком полки 20.

Для достижения относительно высокого коэффициента полезного действия газовая турбина 1 рассчитана для относительно высокой температуры на выходе выходящей из камеры сгорания 4 рабочей среды М приблизительно от 1200°С до 1500°С. При этом также для обеспечения высокого срока службы или продолжительности эксплуатации газовой турбины 1 ее основные компоненты, в частности лопатки 15 турбины (т.е. направляющие лопатки 14 и/или рабочие лопатки 12) выполнены с возможностью охлаждения.

Для охлаждения лопатки 15 турбины, в частности направляющей лопатки 14, применяется охлаждающий воздух К, который вводится во внутреннее пространство лопатки 15 турбины для охлаждения, в частности, наружной стенки изнутри. Часть этого охлаждающего воздуха К выдувается наружу из расположенных со стороны конца выпускных отверстий лопатки 15 турбины для охлаждения особенно термочувствительной области 21 с задней кромкой 22.

Для более подробного пояснения системы охлаждения лопаток 15 турбины в области задней кромки 22 на фиг.2 и 3 представлена одна из лопаток 15 турбины, причем фиг.2 показывает вид сбоку фрагмента лопатки 15 турбины, а фиг.3 - поперечный разрез профиля лопатки. Из этих фигур можно заключить, что лопатка 15 турбины с обеих сторон обтекается рабочей средой М в направлении задней кромки 22, причем профиль лопатки относительно рабочей среды М ограничивается расположенной со стороны нагнетания стенкой 24 лопатки и обращенной от стороны нагнетания или расположенной со стороны всасывания стенкой 26 лопатки. Для подходящего в случае высокого аэродинамического коэффициента полезного действия также и для охлаждения выполнения области 21 задней кромки лопатка 15 турбины имеет так называемую "срезанную заднюю кромку", у которой расположенная со стороны нагнетания стенка 24 лопатки отстоит от задней кромки 22 таким образом, что расположенная со стороны всасывания стенка 26 лопатки образует выступающий над концевой кромкой 27 расположенной со стороны нагнетания стенки 24 лопатки хвост 28 задней кромки. Эти участки со свободным, нагружаемым с двух сторон рабочей средой М хвостом 28 задней кромки прерываются лишь стабилизирующе действующими подпирающими элементами 30, причем область 21 задней кромки в этих так называемых участках "краях" выполняется совместно с продленной до задней кромки 22 и расположенной со стороны нагнетания стенкой 24 лопатки. Однако также возможны варианты с укороченными или не остро сходящимися участками "края".

В случае такой "срезанной задней кромки" хвост 28 задней кромки или, соответственно, обращенная от стороны нагнетания или расположенная со стороны всасывания стенка 26 лопатки охлаждается охлаждающей пленкой из охлаждающего воздуха К, который выходит из внутреннего пространства лопатки 15 турбины. При этом охлаждающий воздух К в области хвоста 28 задней кромки смешивается с набегающей на стороне нагнетания рабочей средой М, так что температура охлаждающей пленки, протекающей вдоль внутренней стороны обращенной от стороны нагнетания стенки 26 лопатки, увеличивается в области хвоста 28 задней кромки.

Чтобы предотвратить то, что вследствие этого произойдет перегрев хвоста 28 задней кромки лопатки 15 турбины, который может привести к возникновению трещин, хвост 28 задней кромки специфически рассчитан для особенно эффективной теплопередачи к уже предварительно нагретому посредством контакта с горячей рабочей средой М охлаждающему воздуху К. Для этого на обращенной к стороне нагнетания стороне хвоста 28 задней кромки предусмотрено несколько желобообразных углублений 32. Они создают завихрение внутри слоя охлаждающего воздуха без возникновения его отрыва или вытеснения от хвоста задней кромки, вследствие чего может достигаться повышенная теплопередача от хвоста 28 задней кромки к охлаждающей пленке. Таким образом, при удерживаемом незначительным падении давления обеспечивается повышенный охлаждающий эффект.

Углубления 32 выполнены так, что их соответственно окаймляющие кромки 34 предусмотрены исключительно в расположенной со стороны нагнетания поверхности хвоста 28 задней кромки. В примере осуществления углубления 32 имеют соответственно форму шарового сегмента. Следовательно, они имеют округлые окаймляющие кромки 34 с радиусом приблизительно 1/10 ширины "x" хвоста 28 задней кромки. Глубина шарового сегмента соответствует приблизительно 1/3 радиуса шара. За счет этого обеспечено хорошее воздействие на воздушный поток, в то время как механическая стабильность хвоста 28 задней кромки снижается самое большее несущественно. Углубления 32 формируют регулярный рисунок так, что описанный охлаждающий эффект является равномерно действенным на всей расположенной со стороны нагнетания поверхности хвоста 28 задней кромки (за исключением прерванных подпирающими элементами 30 участков, которые и без того рассчитаны на более высокие термические нагрузки). Чтобы достичь особенно равномерного охлаждающего эффекта, собственно выполнены углубления 32, которые предварительно заданы рисунком, но вследствие недостатка места на конце хвоста 28 задней кромки больше полностью не умещаются на оставшейся поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2011 |

|

RU2573085C2 |

| ТУРБИННАЯ ЛОПАТКА | 2007 |

|

RU2399771C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2010 |

|

RU2538978C2 |

| ТУРБИННАЯ ЛОПАТКА | 2007 |

|

RU2405940C1 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2005 |

|

RU2425982C2 |

| ЛОПАТКА ТУРБИНЫ С ОПТИМИЗИРОВАННЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2697211C2 |

| ОХЛАЖДЕНИЕ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ГАЗОВОЙ ТУРБИНЫ, ВЫПОЛНЕННОГО В ВИДЕ ДИСКА РОТОРА ИЛИ ЛОПАТКИ ТУРБИНЫ | 2010 |

|

RU2547354C2 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ | 2013 |

|

RU2659597C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2013 |

|

RU2559102C2 |

| ТУРБИННАЯ ЛОПАТКА И ГАЗОВАЯ ТУРБИНА С ТАКОЙ ЛОПАТКОЙ | 2005 |

|

RU2333364C2 |

Лопатка газовой турбины выполнена с расположенной со стороны всасывания стенкой лопатки и сходящейся к ней в области задней кромки и расположенной со стороны нагнетания стенкой лопатки. Расположенная со стороны всасывания стенка лопатки включает в себя выступающий, по меньшей мере, на одном отдельном участке области задней кромки над концевой кромкой расположенной со стороны нагнетания стенки лопатки хвост задней кромки. Расположенная со стороны нагнетания поверхность хвоста задней кромки имеет углубления, каждое из которых соответственно имеет проходящую исключительно в расположенной со стороны нагнетания поверхности хвоста задней кромки окаймляющую кромку. Углубления имеют соответственно эллиптическую, в частности округлую, окаймляющую кромку или форму шарового сегмента. Изобретение направлено на повышение эффективности охлаждения лопатки посредством осуществления локального завихрения охлаждающего воздуха, увеличивающего теплопередачу от хвоста задней кромки. 3 н. и 8 з.п. ф-лы, 3 ил.

1. Лопатка (15) для газовой турбины (1) с расположенной со стороны всасывания стенкой (26) лопатки и сходящейся к ней в области (21) задней кромки и расположенной со стороны нагнетания стенкой (24) лопатки, причем расположенная со стороны всасывания стенка (26) лопатки включает в себя выступающий, по меньшей мере, на одном отдельном участке области (21) задней кромки над концевой кромкой (27,) расположенной со стороны нагнетания стенки (24) лопатки, хвост (28) задней кромки, и при этом расположенная со стороны нагнетания поверхность хвоста (28) задней кромки имеет углубления (32), отличающаяся тем, что каждое углубление (32) соответственно имеет проходящую исключительно в расположенной со стороны нагнетания поверхности хвоста (28) задней кромки окаймляющую кромку (34).

2. Лопатка (15) турбины по п.1, отличающаяся тем, что углубления (32) имеют соответственно эллиптическую, в частности округлую, окаймляющую кромку (34).

3. Лопатка (15) турбины по п.2, отличающаяся тем, что углубления (32) имеют соответственно форму шарового сегмента.

4. Лопатка (15) турбины по п.3, отличающаяся тем, что радиус образованной посредством окаймляющей кромки (34) окружности составляет соответственно 1/10-1/4 ширины (x) хвоста (28) задней кромки.

5. Лопатка (15) турбины по п.3 или 4, отличающаяся тем, что глубина шарового сегмента составляет приблизительно 1/3 радиуса шара.

6. Лопатка (15) турбины по любому из пп.1-4, отличающаяся тем, что углубления (32) имеют регулярное расположение.

7. Лопатка (15) турбины по п.3 или 4, отличающаяся тем, что углубления (32) имеют соответственно одинаковый размер и расположены регулярно, причем расстояние между окаймляющими кромками (34) каждых двух смежных углублений (32) составляет от одного до полутора диаметра шарового сегмента.

8. Лопатка (15) турбины по п.5, отличающаяся тем, что углубления (32) имеют регулярное расположение.

9. Лопатка (15) турбины по п.5 отличающаяся тем, что углубления (32) имеют соответственно одинаковый размер и расположены регулярно, причем расстояние между окаймляющими кромками (34) каждых двух смежных углублений (32) составляет от одного до полутора диаметра шарового сегмента.

10. Способ охлаждения лопатки (15) турбины по любому из пп.1-9, отличающийся тем, что продольно проходящий у хвоста (28) задней кромки охлаждающий воздух (К) подвергают локальному завихрению посредством расположенных на хвосте (28) задней кромки углублений (32).

11. Применение лопатки (15) турбины по любому из пп.1-9 в газовой турбине.

| US 6328531 B1, 11.12.2001 | |||

| US 5413463 A, 09.05.1995 | |||

| US 5695320 A, 09.05.1997 | |||

| Устройство для удаления навоза | 1979 |

|

SU852284A2 |

| Устройство для измерения сопротивления изоляции электрический сетей | 1976 |

|

SU661414A1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1993 |

|

RU2062886C1 |

| Охлаждаемая лопатка | 1985 |

|

SU1275963A1 |

Авторы

Даты

2010-06-27—Публикация

2005-11-07—Подача