Изобретение касается конструктивного элемента газовой турбины, снабженного по меньшей мере одним каналом, впадающим в гладкую, т.е. неструктурированную поверхность.

Из уровня техники известно множество такого рода конструктивных элементов газовой турбины. Под вышеназванным конструктивным элементом газовой турбины может, например, пониматься лопатка турбины, снабженная отверстиями для охлаждающего воздуха, которые впадают в обтекаемую горячим газом поверхность лопатки турбины, например, в виде отверстий для пленочного охлаждения. Также под конструктивным элементом газовой турбины в смысле настоящей заявки на патент может пониматься диск ротора для газовой турбины, в котором расположены в большинстве случаев радиально проходящие сверления, служащие для пропускания воздуха. Также в известных из уровня техники ножках лопаток турбины имеются каналы для пропускания позднее используемого для охлаждения охлаждающего воздуха, которые впадают в их поверхность.

У всех указанных конструктивных элементов газовой турбины общим является то, что непосредственно окружающий канал материал в особенности подвергается нагрузкам. В случае направляющих лопаток турбины и рабочих лопаток возникают в особенности тепловые и механические нагрузки. Также диски ротора в особенности подвергаются механическим нагрузкам вследствие возникающих центробежных сил. Возможно также возникновение циклических нагрузок. Эти нагрузки приводят к напряжениям, которые из-за наличия каналов, изготовленных в большинстве случаев путем сверления, еще более увеличены вблизи поверхности в непосредственно окружающей канал области (концентрации напряжений). Независимо от происхождения нагрузки, эти увеличения могут быть недопустимо большими, что ограничивает срок службы соответствующих конструктивных элементов.

Поэтому в вышеназванных конструктивных элементах могут возникать начинающиеся от области впадения каналов трещины, которые должны контролироваться и которые при превышении некоторой критической длины трещины приводят к необходимости замены конструктивных элементов.

Может быть также, что расчеты, проведенные при конструировании конструктивных элементов, показывают, что из-за слишком низкого количества нагрузочных циклов до возникновения трещин желаемый расчетный срок службы не достигается.

Так, например, известны лопатки турбины, которые с помощью проходящих наискосок через их стенку каналов направляют к своей наружной стороне охлаждающий воздух, который там образует защищающую пленку. Для достижения особенно хорошего защитного эффекта, например, в соответствии с GB 2438861 A на расположенном со стороны горячего газа конце канала предусмотрено расширительное углубление для охлаждающего воздуха. Аналогичная мера, предназначенная для улучшения эффекта охлаждения, известна из US 5653110 A1, согласно которой конец канала впадает в рифленую со стороны горячего газа поверхность. В этих известных вариантах осуществления также существует описанная выше опасность, что из-за тепловых и механических напряжений в области устья могут возникнуть трещины.

Поэтому задачей изобретения является предоставить надежный конструктивный элемент газовой турбины с увеличенным сроком службы.

Положенная в основу изобретения задача решается с помощью конструктивного элемента газовой турбины в соответствии с признаками п.1 формулы изобретения.

Изобретение предусматривает, что в собственно гладкой поверхности рядом с устьем канала имеется по меньшей мере одно пазообразное углубление, которое отделено от устья перегородкой и которое эффективно уменьшает концентрацию напряжений, вызванную каналом в материале конструктивного элемента газовой турбины, по сравнению с концентрацией напряжений при отсутствии пазообразного углубления. Благодаря предусмотренным изобретением пазам, которые представляют собой глухо заканчивающиеся углубления, концентрация напряжений в области, непосредственно окружающей впадающий в поверхность участок канала, уменьшается по сравнению с конфигурацией без таких пазов. Благодаря уменьшению концентрации напряжений усталость материала вследствие циклических изменений нагрузки и вместе с тем риск возникновения усталостных трещин сокращается. Если трещины в действительности возникают, их рост соответственно замедляется. В результате срок службы предлагаемого изобретением конструктивного элемента газовой турбины увеличивается желаемым образом.

К тому же предусмотрено, что перегородка имеет минимальную толщину стенки, а канал - диаметр устья, и что отношение минимальной толщины стенки к диаметру лежит в пределах от 0,05 до 3, предпочтительно от 0,05 до 2. Благодаря этому, с одной стороны, обеспечено, что расстояние между устьем и снимающим напряжения пазообразным углублением не слишком велико, что ухудшило бы эффективность. С другой стороны, обеспечивается достаточная целостность перегородки.

Предпочтительные варианты осуществления указаны в зависимых пунктах формулы изобретения.

По одному из предпочтительных вариантов осуществления конструктивный элемент газовой турбины выполнен в виде диска ротора для газовой турбины. Предпочтительно этот диск ротора выполнен в виде диска турбины и снабжен некоторым количеством распределенных по периметру фиксирующих пазов для рабочих лопаток, стенки которых имеют поверхность, и при этом по меньшей мере рядом с одним из впадающих в соответствующую поверхность каналов в каждом случае расположено по меньшей мере одно пазообразное углубление.

По одному из альтернативных вариантов осуществления конструктивный элемент газовой турбины выполнен в виде лопатки турбины, снабженной некоторым количеством каналов, впадающих в обтекаемую горячим газом поверхность, по меньшей мере один из которых рядом со своим устьем в поверхности снабжен по меньшей мере одним пазообразным углублением, служащим для уменьшения концентрации напряжений.

Предлагаемая изобретением система предлагается, таким образом, с одной стороны, для дисков ротора, в которых имеются сверления для пропускания охлаждающего воздуха. При этом речь может идти о дисках турбины, по наружному периметру которых в соответствующие фиксирующие пазы вставлены рабочие лопатки турбины, или речь может идти также о дисках компрессора, которые применяются для забора воздуха компрессора на обращенном к компрессору участке ротора.

С другой стороны, это изобретение особенно предпочтительно применяется в лопатках турбины, в которых в большинстве случаев цилиндрически выполненные отверстия для выхода охлаждающего воздуха впадают в обтекаемую горячим газом поверхность. Так как, в частности, расположенные в передней кромке рабочей стороны лопатки турбины выходы каналов охлаждения подвержены наиболее высоким тепловым нагрузкам, предлагается именно их защитить с помощью предлагаемого изобретением пазообразного углубления от возникновения трещин и замедлить рост все же возникших трещин.

Целесообразно, если по меньшей мере один канал, служащий для направления охлаждающего средства, выполнен в виде сверления.

Один из предпочтительных вариантов осуществления диска ротора включает в себя два углубления, которые при рассмотрении поперечного сечения перпендикулярно оси вращения диска ротора расположены по обеим сторонам от устья. Другими словами: фиксирующие пазы, в которые вставлены рабочие лопатки газовой турбины, имеют стенки, которые включают в себя, с одной стороны, поверхность основания паза, а с другой стороны, две противолежащие, по меньшей мере частично волнистые распространяющиеся к наружному краю диска ротора боковые поверхности, при этом в переходе от поверхности основания паза к каждой боковой поверхности соответственно расположено одно из углублений.

Углубления могут при этом иметь любой контур. Предпочтительно этот контур преимущественно прямоугольный, однако с закругленными углами между боковыми стенками. Равным образом переход от боковых стенок углубления к поверхности дна закруглен. И то и другое служит для уменьшения и предотвращения местных напряжений.

По одному из альтернативных вариантов осуществления пазообразное углубление может быть выполнено в виде бесконечного паза, который охватывает устье соответствующего канала. Также предпочтительно этот бесконечный паз является круглым и расположен концентрически относительно устья соответствующего канала. В частности, два, при необходимости больше пазов концентрически расположены вокруг устья соответствующего канала, при этом они могут иметь также различные размеры глубины паза. Поскольку пазообразное углубление выполнено в виде бесконечного паза, особенно предпочтительно оно может применяться у диска ротора и у лопатки турбины. Вместо круглого бесконечного паза этот паз, разумеется, может быть также эллиптическим.

В целом изобретение предлагает конструктивный элемент газовой турбины с увеличенным сроком службы. Увеличение срока службы достигается за счет уменьшения напряжений в тех областях конструктивного элемента газовой турбины, которые из-за расположенного там канала могут иметь недопустимо высокую для этой области концентрацию напряжений. К тому же благодаря уменьшению напряжений сокращается до минимума риск при эксплуатации оснащенной этим конструктивным элементом газовой турбины, так как в этом конструктивном элементе теперь реже возникают трещины.

Последующее пояснение изобретения осуществляется с помощью изображенных на чертеже примеров осуществления.

Подробно показано:

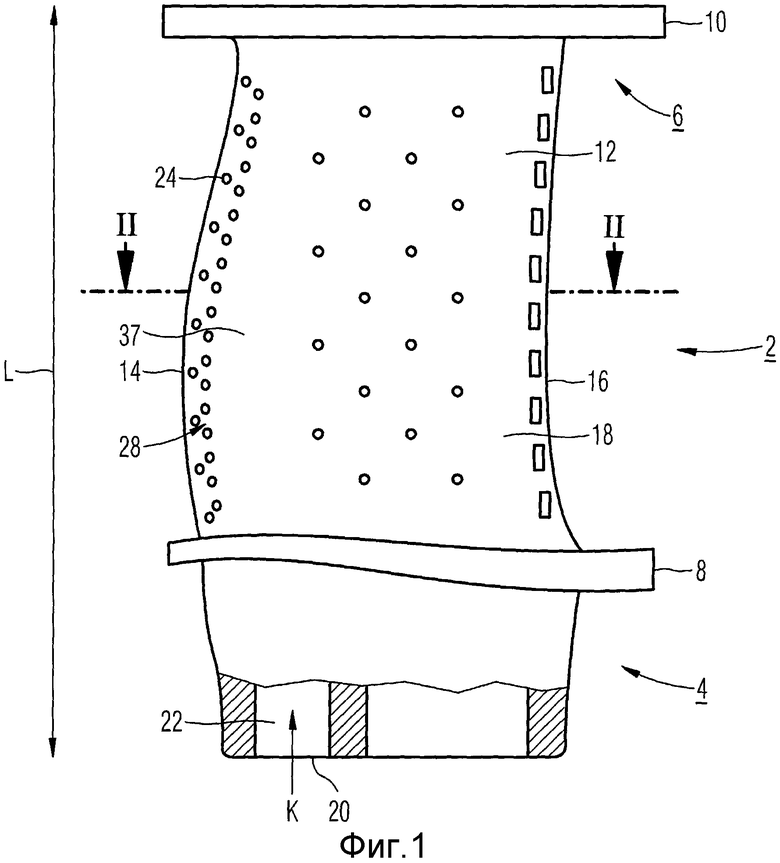

фиг.1 - вид сбоку лопатки турбины,

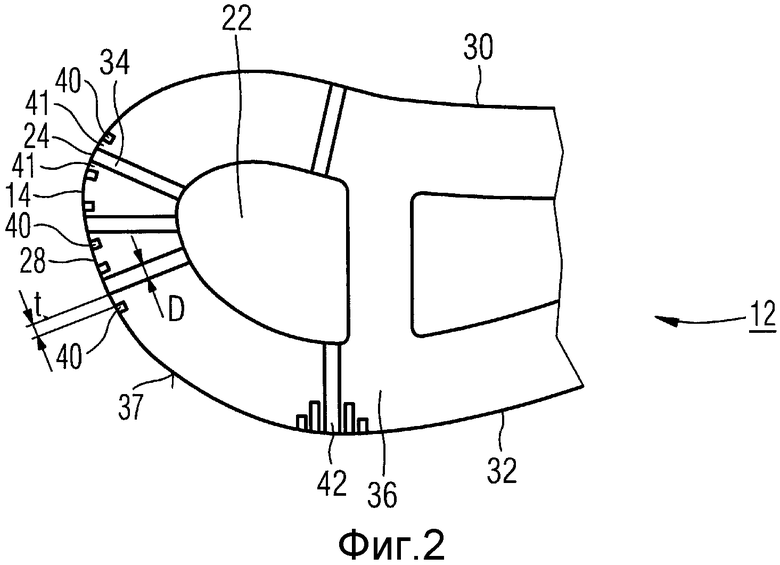

фиг.2 - поперечное сечение рабочей стороны лопатки турбины, показанной на фиг.1,

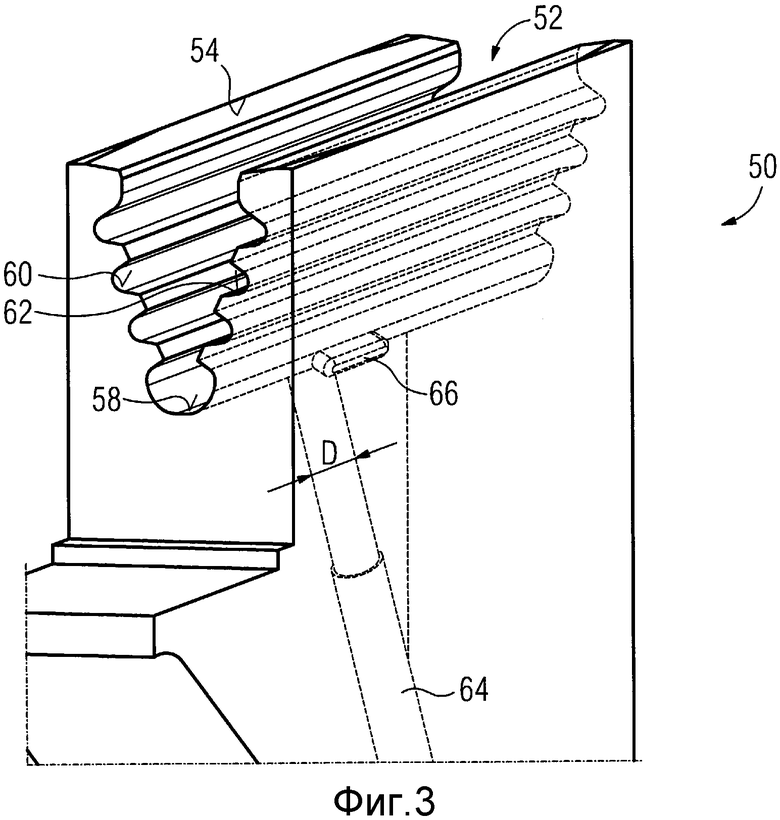

фиг.3 - фрагмент изображения в перспективе диска ротора газовой турбины и

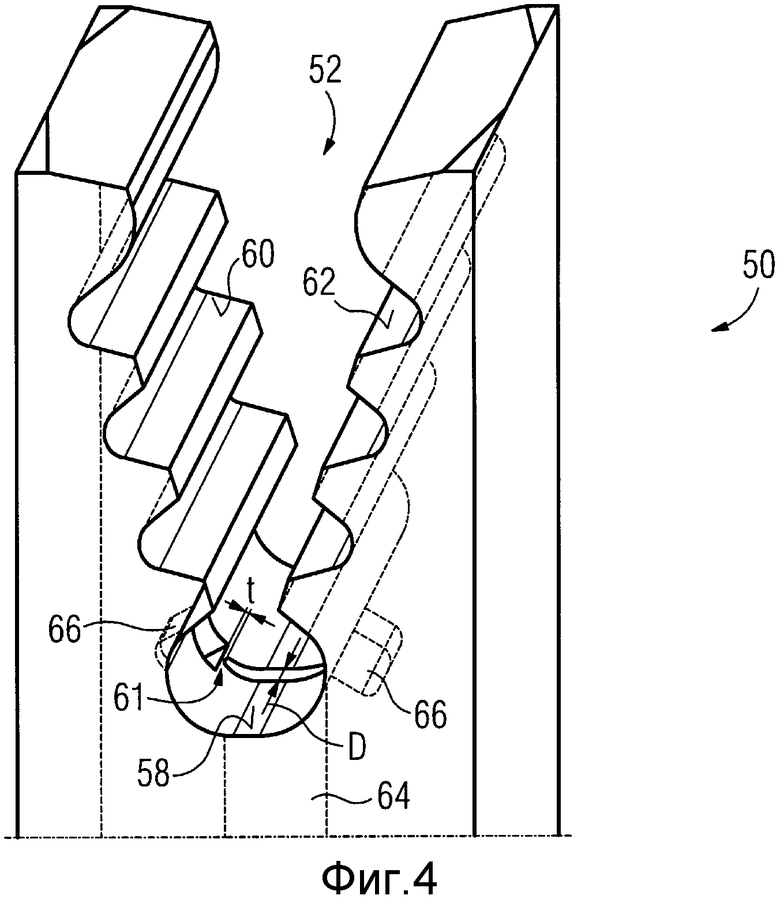

фиг.4 - фрагмент, показанный на фиг.3, в другой перспективе.

Одинаковые части на всех фигурах снабжены одними и теми же номерами позиций.

Лопатка 2 турбины, показанная на фиг.1, выполнена в виде направляющей лопатки для не изображенной здесь газовой турбины. Она включает в себя участок 4 ножки и участок 6 вершины с принадлежащими им платформами 8, 10 и расположенной между ними, распространяющейся в продольном направлении L рабочей стороной 12 лопатки. Аэродинамически изогнутая рабочая сторона 12 лопатки имеет также по существу распространяющуюся в продольном направлении L переднюю кромку 14 и заднюю кромку 16 с находящимися между ними боковыми стенками 18. Лопатка 2 турбины фиксируется за участок 4 ножки на внутреннем корпусе турбины, при этом соответствующая платформа 8 образует элемент стенки, ограничивающий путь течения горячего газа в газовой турбине. Противолежащая валу турбины платформа 10 вершины образует другое ограничение для текущего горячего газа. Лопатка 2 турбины альтернативно могла бы также быть выполнена в виде рабочей лопатки, которая аналогичным образом за называемую также ножкой лопатки платформу 8 ножки закреплена на диске ротора вала турбины.

Через некоторое количество расположенных в нижнем конце участка 4 ножки впускных отверстий 20 охлаждающее средство K вводится внутрь лопатки. Известны также схемы, в которых подача охлаждающего средства K осуществляется через платформу 10 вершины. Обычно охлаждающее средство K представляет собой охлаждающий воздух. После того как охлаждающее средство K протекло через один или несколько примыкающих к впускным отверстиям 20 каналов 22 для охлаждающего средства внутри лопатки 2 турбины, оно выходит наружу из некоторого количества называемых также отверстиями для пленочного охлаждения, ответных каналам 22 для охлаждающего средства выпускных отверстий 24 в области рабочей стороны 12 лопатки. Различные области рабочей стороны 12 лопатки предъявляют при этом совершенно разные требования в отношении разного рода тепловой и механической нагрузки, а также соответствующих условий площади внутри лопатки, к расположению и конфигурации отверстий для пленочного охлаждения. В частности, непосредственно примыкающая к передней кромке рабочей стороны лопатки, сравнительно сильно изогнутая область 28 передней кромки требует эффективного охлаждения из-за относительно высокой нагрузки.

На фиг.2 показана передняя область профилированной рабочей стороны 12 лопатки в поперечном сечении по линии сечения II-II, указанной на фиг.1, с охватывающей переднюю кромку 14 областью 28 передней кромки, к которой примыкают сторона 30 нагнетания и сторона 32 всасывания. От проходящего по существу в продольном направлении L лопатки 2 турбины, находящегося на расстоянии от передней кромки 14 канала 22 для охлаждающего средства ответвляются выходные каналы 34 меньшего поперечного сечения, которые проходят сквозь стенку 36 лопатки и впадают в области 28 передней кромки в выходные отверстия 24 или отверстия для пленочного охлаждения. При протекании охлаждающего средства K через выходные каналы 34 достигается конвекционное охлаждение граничащих областей стенки лопатки. К конвекционному охлаждению внутренней части лопатки добавляется эффект пленочного охлаждения на поверхности 37 рабочей стороны 12 лопатки, обусловленный вытекающим из выходных отверстий 24 охлаждающим воздухом. При этом на поверхности 37 стенки 36 лопатки вследствие протекающего по ней с относительно низкой скоростью охлаждающего воздуха образуется своего рода воздушная подушка или, соответственно, защитная пленка, которая предотвращает непосредственный контакт поверхности 37 лопатки с имеющим высокую скорость течения горячим газом.

В уровне техники, в частности, на расположенном со стороны горячего газа конце выходных каналов 34 возникали растущие подобно лучам трещины, которые в худшем случае негативно влияли на целостность рабочей стороны 12 лопатки и вместе с тем всей лопатки 2 турбины, сокращая срок ее службы. Чтобы избежать такого рода дефектов, по меньшей мере у впадающих в переднюю кромку 14 выходных каналов 34 для уменьшения концентрации напряжений в материале, который непосредственно окружает устье выходного канала 34, имеется по меньшей мере одно пазообразное углубление 40 (фиг.2), которое для ясности на фиг.1 не изображено. В частности, у тех выходных каналов 34, которые впадают в обтекаемую горячим газом поверхность 37, предлагаемые изобретением пазообразные углубления 40 выполнены при этом в виде бесконечных пазов, которые расположены концентрически относительно впадающего в поверхность 37 выходного канала 34. Между пазообразным углублением 40 и выходным каналом 34 остается перегородка 41, которая имеет минимальную толщину t стенки. Минимальная толщина t стенки для достижения желаемого уменьшения напряжений должна быть не тоньше, чем 0,05-кратный диаметр D выходного канала 34, и не толще, чем 3-кратный указанный диаметр D. Например, минимальная толщина t стенки равна примерно 0,5-кратному, 1-кратному или же 1,5-кратному диаметру D. По одному из вариантов изобретения могут быть также предусмотрены два концентрических бесконечных паза вокруг каждого выходного канала 34, что, например, наглядно изображено с помощью канала, обозначенного позицией 42.

На фиг.3 и фиг.4 в каждом случае схематично показан в качестве другого конструктивного элемента газовой турбины фрагмент изображения в перспективе диска 50 ротора. Диск 50 ротора, представляя собой диск турбины, известным образом снабжен некоторым количеством фиксирующих пазов 52, которые распределены по боковой поверхности 54 диска 50 ротора по периметру на равных расстояниях. Фиксирующий паз 52 открыт в радиальном направлении наружу и дополнительно снабжен соответственно боковыми отверстиями, которые предусмотрены в торцевых сторонах диска 50 ротора. При этом торцевой, рассматриваемый в поперечном сечении контур фиксирующего паза 52 по существу соответствует форме елки, при этом также известны и могут применяться и другие формы. В фиксирующие пазы 52 могут вставляться рабочие лопатки газовой турбины, при этом соответствующие рабочие лопатки имеют ножки лопаток, выполненные ответно контуру фиксирующего паза 52.

Каждый фиксирующий паз 52 имеет, таким образом, стенки с поверхностями. Поверхность может быть разделена на поверхность 58 основания паза и на две расположенные на боковых сторонах фиксирующего паза боковые поверхности 60, 62, которые без перехода примыкают сбоку к поверхности 58 основания паза. Так как, как правило, вставленные в фиксирующие пазы 52 лопатки турбины во время эксплуатации в газовой турбине должны охлаждаться, к ним через ножку лопатки подводится охлаждающий воздух. Для подвода охлаждающего воздуха в диске 50 ротора предусмотрен канал 64, который впадает в поверхность 58 основания фиксирующего паза 52. Вставленные в фиксирующие пазы 52 рабочие лопатки на своей поверхности, противоположной поверхности 58 основания паза, снабжены впускными отверстиями для охлаждающего воздуха, чтобы заставлять подводимый через канал 64 охлаждающий воздух входить в рабочие лопатки. В рабочей лопатке известным, однако несущественным для изобретения образом, происходит охлаждение рабочей стороны лопатки и/или принадлежащей рабочей лопате платформы.

Для уменьшения концентрации напряжений в области, непосредственно окружающей устье канала 64, в двух переходах между основанием 58 паза и боковыми поверхностями 60, 62 расположено по одному пазообразному углублению 66. Углубления 66 при этом размещены так, что при рассмотрении поперечного сечения перпендикулярно оси вращения диска 50 ротора они расположены по обеим сторонам от устья. То есть два этих углубления 66 находятся, если рассматривать в окружном направлении диска ротора, по обеим сторонам от устья.

Как особенно видно из фиг.4, между пазообразным углублением 66 и устьем канала 66 имеется перегородка 61. Она также имеет минимальную толщину t стенки, которая предпочтительно составляет от 0,05-кратного до 2-кратного диаметра D устья канала 64. Например, минимальная толщина t стенки равна 1-кратному диаметру D.

Благодаря этому уменьшаются повышенные концентрации напряжений, обусловленные наличием канала 64, в близкой к поверхности области материала, что снижает усталость материала вследствие циклических изменений нагрузки во время эксплуатации газовой турбины и вместе с тем риск возникновения усталостных трещин.

В целом изобретением предлагается конструктивный элемент 2, 50 газовой турбины, например лопатка 2 турбины или диск 50 ротора для газовой турбины, у которого для увеличения срока службы соответствующего конструктивного элемента 2, 50 путем уменьшения концентрации напряжений, обусловленной тепловыми и механическими нагрузками, в области, непосредственно окружающей впадающий в поверхность 37, 58 канал 34, 64, имеется пазообразное углубление 40, 66, расположенное в непосредственной близости к устью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ТУРБИНА, СНАБЖЕННАЯ ПРЕДОХРАНИТЕЛЬНОЙ ПЛАСТИНОЙ МЕЖДУ НОЖКОЙ ЛОПАТКИ И ДИСКОМ | 2009 |

|

RU2499890C2 |

| РОТОР ГАЗОВОЙ ТУРБИНЫ И ТЕПЛОВАЯ ЛОПАТОЧНАЯ МАШИНА С ТАКИМ РОТОРОМ | 2008 |

|

RU2419724C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2016 |

|

RU2678861C1 |

| СИСТЕМА ДЛЯ ОСЕВОЙ ФИКСАЦИИ РАБОЧИХ ЛОПАТОК В РОТОРЕ, УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ТАКОЙ СИСТЕМЫ, А ТАКЖЕ ПРИМЕНЕНИЕ ТАКОЙ СИСТЕМЫ | 2006 |

|

RU2413073C2 |

| ГАЗОВАЯ ТУРБИНА С УПЛОТНИТЕЛЬНЫМИ ПЛАСТИНАМИ НА ТУРБИННОМ ДИСКЕ | 2009 |

|

RU2515697C2 |

| СЕКЦИЯ РОТОРА ДЛЯ РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2518749C2 |

| МАШИНА ДЛЯ ПРЕВРАЩЕНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ И РОТОР ДЛЯ ЭТОЙ МАШИНЫ | 2005 |

|

RU2347912C2 |

| ТУРБИНА, ПО МЕНЬШЕЙ МЕРЕ, С ОДНИМ РОТОРОМ, СОСТОЯЩИМ ИЗ РОТОРНЫХ ДИСКОВ И СТЯЖНОГО БОЛТА | 2008 |

|

RU2429350C2 |

| ТУРБИННАЯ ЛОПАТКА | 2007 |

|

RU2405940C1 |

| СЕКЦИЯ РОТОРА ДЛЯ РОТОРА ТУРБОМАШИНЫ, РАБОЧАЯ ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ | 2010 |

|

RU2486348C2 |

Изобретение касается конструктивного элемента газовой турбины, например лопатки турбины или диска ротора. Конструктивный элемент газовой турбины снабжен по меньшей мере одним оканчивающимся на неструктурированной поверхности каналом для направления охлаждающего средства. В поверхности рядом с устьем канала имеется по меньшей мере одно пазообразное углубление, которое отделено от устья перегородкой и которое эффективно уменьшает концентрацию напряжений, вызванную каналом, по сравнению с концентрацией напряжений при отсутствии пазообразного углубления. Перегородка имеет минимальную толщину стенки, а канал - диаметр устья. Отношение минимальной толщины стенки к диаметру лежит в пределах от 0,05 до 3, предпочтительно от 0,05 до 2. Изобретение направлено на увеличение срока службы соответствующего конструктивного элемента путем уменьшения концентрации напряжений, обусловленной тепловыми и механическими нагрузками. 11 з.п. ф-лы, 4 ил.

1. Конструктивный элемент (2, 50) газовой турбины, снабженный по меньшей мере одним оканчивающимся на неструктурированной поверхности (37, 58) каналом (34, 64) для направления охлаждающего средства, отличающийся тем, что

в поверхности (37, 58) рядом с устьем канала (34, 64) имеется по меньшей мере одно пазообразное углубление (40, 66), которое отделено от устья перегородкой (41, 61) и которое эффективно уменьшает концентрацию напряжений, вызванную каналом (34, 64), по сравнению с концентрацией напряжений при отсутствии пазообразного углубления,

отличающийся тем, что перегородка (41, 61) имеет минимальную толщину (t) стенки, а канал (34, 64) - диаметр (D) устья, и отношение (t/D) минимальной толщины (t) стенки к диаметру (D) лежит в пределах от 0,05 до 3, предпочтительно от 0,05 до 2.

2. Конструктивный элемент (2, 50) газовой турбины по п.1, выполненный в виде диска (50) ротора для газовой турбины, снабженный распределенными по периметру фиксирующими пазами (52) для рабочих лопаток, стенки которых имеют поверхности (58), при этом по меньшей мере рядом с одним из оканчивающихся на соответствующей поверхности (58) каналов (64) в каждом случае расположено по меньшей мере одно пазообразное углубление (66).

3. Конструктивный элемент газовой турбины по п.2, у которого по меньшей мере один канал (64) выполнен в виде расточки.

4. Конструктивный элемент газовой турбины по п.2 или 3, у которого предусмотрено два углубления (66), которые при рассмотрении поперечного сечения перпендикулярно оси вращения диска (50) ротора расположены по обеим сторонам от устья.

5. Конструктивный элемент газовой турбины по п.2 или 3, у которого углубление (66) выполнено в виде бесконечного паза, который охватывает устье соответствующего канала (64).

6. Конструктивный элемент газовой турбины по п.5, у которого бесконечный паз является круглым и расположен концентрически относительно устья соответствующего канала (64).

7. Конструктивный элемент газовой турбины по одному из пп.2, 3 или 6, у которого каждый канал (64) оканчивается на основании (58) соответствующего фиксирующего паза (52).

8. Конструктивный элемент газовой турбины по п.4, у которого каждый канал (64) оканчивается на основании (58) соответствующего фиксирующего паза (52).

9. Конструктивный элемент газовой турбины по п.5, у которого каждый канал (64) оканчивается на основании (58) соответствующего фиксирующего паза (52).

10. Конструктивный элемент (2, 50) газовой турбины по п.1, выполненный в виде лопатки (2) турбины, снабженной оканчивающимися на обтекаемой горячим газом поверхности (37) каналами (34), по меньшей мере один из которых рядом со своим устьем в поверхности (37) снабжен по меньшей мере одним пазообразным углублением (40) для уменьшения концентрации напряжений.

11. Конструктивный элемент газовой турбины по п.10, у которого углубление (40) выполнено в виде бесконечного паза, который охватывает устье соответствующего канала (34).

12. Конструктивный элемент газовой турбины по п.11, у которого бесконечный паз является круглым и расположен концентрически относительно устья соответствующего канала (34).

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЕНЫХ ПИЛОМАТЕРИАЛОВ ИЗ БОКОВЫХ ДОСОК БРЕВНА (ВАРИАНТЫ) | 2010 |

|

RU2438861C2 |

| EP 0227580 A2, 01.07.1987 | |||

| US 6176646 B1, 21.01.2001 | |||

| US 5779437 A, 14.07.1998 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕЙТРАЛИЗАЦИИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ГАЗООБРАЗНЫМ АММИАКОМ | 1991 |

|

RU2010022C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2006 |

|

RU2323343C2 |

Авторы

Даты

2015-04-10—Публикация

2010-09-02—Подача