Паровые турбины используются для выработки механической или электрической энергии уже более ста лет. Обычный контур включает в себя источник тепловой энергии для выработки водяного пара, турбину, конденсатор водяного или воздушного охлаждения для отвода тепла и насосную систему. Паровые турбины являются очень эффективными, поскольку расширяющая сила пара является наибольшей среди используемых для приведения в действие турбин обычных газов. Паровые турбины также имеют то преимущество, что используют недорогую, имеющуюся в больших количествах и экологически чистую рабочую текучую среду. Поэтому паровые турбины используются во многих случаях.

Однако для достижения максимального возможного кпд требуется применение высоких температур и высокого давления. В свою очередь, при таких условиях могут возникать проблемы устойчивой работы паровых турбин. Например, используются значения температуры и давления на входе в 1400°F (760°C) и 5600 фунт./кв.дюйм. Обычные условия для современной системы котла и паровой турбины: приблизительно 1050°F (565°C) и 2400 фунт./кв.дюйм. Этот тип системы обычно включает в себя «промежуточный подогрев», когда пар поступает в котел для одной или более ступеней подвода тепла.

Обычно первая часть турбины - от котла до первого промежуточного подогрева - называется турбиной высокого давления (ВД). Выпускной пар из турбины высокого давления (ВД) направляется в котел для промежуточного подогрева по холодной линии промежуточного подогрева. До его поступления в турбину промежуточного давления (ПД) промежуточно подогретый пар обычно нагревается до первоначальной входной температуры. Выпускной пар из турбины ПД входит в турбину низкого давления (НД) и проходит по ней и потом выпускается в конденсатор. В некоторых системах ПД-часть может отсутствовать, а более сложные системы могут содержать несколько ступеней промежуточного подогрева. Конструкционное выполнение системы может изменяться в зависимости от конкретного ее применения. Части турбины могут находиться в одном кожухе, либо могут использоваться несколько кожухов.

Основной выходной вал и область вблизи вращающегося ротора паровой турбины обычно имеет подшипники, рассчитанные на работу в условиях высокой температуры и высокого давления. Эти подшипники обычно имеют внутренние масляные уплотнения, расположенные между подшипником и выходным валом. Помимо этого, для амортизации осевой нагрузки, развиваемой трансмиссией, необходим «упорный» подшипник. Этот подшипник удерживается на месте или удерживается в ограниченных пределах перемещения осевым усилием и гидравлическим усилием масла в подшипнике. Это осевое усилие создается комбинацией инерции текучей среды на рабочих лопатках турбины и давления, создаваемого изменением площади поперечного сечения, происходящим при использовании избытка пара системой в целом. Поскольку соответствующие подшипники могут выдерживать только определенные температуры и давления пара, осевое давление, прилагаемое паром и возникающее под действием пара, должно находиться в пределах допустимых параметров температуры и давления. Для охлаждения участков турбины и для обеспечения давления можно применить соответствующий понижающий температуру пар, поступающий из системы.

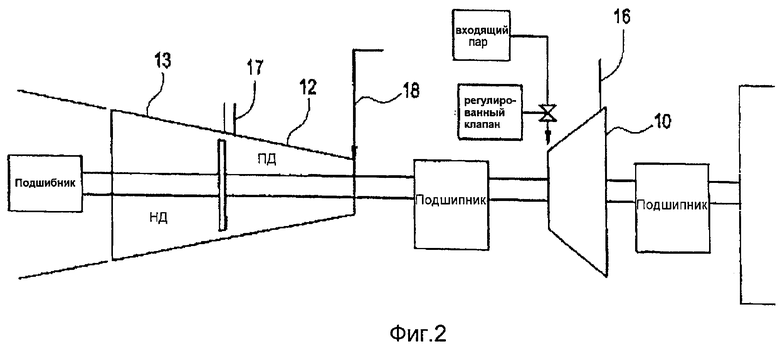

Что касается упорных подшипников, то они не в состоянии легко воспринимать множественные и многократные изменения направления осевого усилия, т.к. имеется область почти нулевого осевого усилия, в которой подшипник может становиться метастабильным. Эта взаимосвязь показана на Фиг.3. То есть упорные подшипники рассчитаны на стабильное воздействие на них давления от одного направления или другого. Их возможность быстрой амортизации изменений направления осевого усилия является ограниченной. Следует отметить, что в случае выхода из строя подшипников паровой турбины могут произойти существенные повреждения.

Поэтому решаемая проблема заключается в том, чтобы обеспечивать наличие в соответствующих частях системы только приемлемые давления и температуры пара, включая охлаждающий пар. Для этого в известном уровне техники турбины и их подшипники обычно конструируют и оптимизируют изначально для определенной совокупности условий. Например, при конструировании задают определенный размер и определенную способность подшипника выдерживать осевые нагрузки и определяют его запасы прочности. Однако надежность современных паровых турбин все еще может быть повышена ввиду отклонений от нормальных условий и также с учетом обычных различий эксплуатационных условий, таких как: пуск относительно установившегося состояния, отказ масляных уплотнений под действием сверхрасчетных температур, сверхнормативных значений температуры и давления пара, из-за вибрации, износа подшипников и по причине технологических изменений изготовителя и прочих отклонений от нормальных условий. Необходимо, чтобы все изготавливаемые турбины отвечали своим требованиям по эксплуатации и надежности. Единичное отклонение от соблюдения этого требования может иметь коммерческие последствия для изготовителя паровых турбин.

Вкратце, методика известного уровня техники обычно направлена на приспосабливаемость к отклонениям от нормы и к изменениям температуры, давления и осевой нагрузки на подшипник, например упорный подшипник, путем обеспечения крупных или чрезмерно больших упорных подшипников, или в ущерб прочим конструкционным целям, таким как кпд системы или максимально низкая возможная себестоимость. Величину давления пара на подшипник или в разных ступенях турбины обычно подбирают как фиксированный параметр при первоначальном расчете и ее устанавливают для предполагаемых условий, включая требования по охлаждению пара. Эту методику можно назвать пассивными методом и системой регулирования давления. Поэтому нужна активная система регулирования давления и/или осевого усилия для паровой турбины.

Наиболее близким аналогом заявленного изобретения является способ активного регулирования осевого давления в паровой турбине согласно патенту США №6957945, согласно которому осуществляют мониторинг осевого давления, воздействующего на узел осевого усилия в паровой турбине; и регулируют осевое давление для поддержания заданного осевого давления на узел осевого усилия в паровой турбине.

Согласно настоящему изобретению создан способ активного регулирования осевого давления в паровой турбине, при котором осуществляют мониторинг осевого давления, воздействующего на узел осевого усилия в паровой турбине; и регулируют осевое давление для поддержания заданного осевого давления на узел осевого усилия в паровой турбине; при этом при регулировании осуществляют регулирование в первой точке отбора давления, соединенной со входной линией регулирования, для регулирования осевого давления для поддержания заданного осевого давления на узел осевого усилия; причем входная линия регулирования направляет пар из линии холодного промежуточного подогрева в первую точку отбора давления.

Предпочтительно упомянутое регулирование дополнительно включает в себя регулирование второй точки отбора давления, причем вторая точка отбора давления соединена с выходной линией регулирования, которая возвращает пар в линию холодного промежуточного подогрева; причем вторая точка отбора давления также соединена с третьей линией регулирования, расположенной вблизи узла осевого давления, направляющей охлаждающий пар из кожуха высокого давления в кожух низкого давления и содержащей третью точку отбора давления.

Предпочтительно упомянутое регулирование выполняют для создания во второй точке отбора давления давление приблизительно на 5 фунт./кв.дюйм ниже, чем в первой точке отбора давления.

Предпочтительно регулирование обеспечивает и поддерживает стабильное осевое давление при работе в установившемся режиме.

Предпочтительно регулирование обеспечивает и поддерживает стабильное осевое давление при пуске паровой турбины.

Предпочтительно регулирование обеспечивает и поддерживает осевое давление при работе паровой турбины в отклоняющихся от нормы условиях.

Предпочтительно регулирование обеспечивает и поддерживает осевое давление в таких условиях работы паровой турбины, в которых происходит истирание уплотнения; при этом формируют барьер осевого давления, который препятствует пару с высокой температурой доходить из кожуха высокого давления до области узла осевого усилия, несмотря на состояние истирания уплотнения, в результате чего предотвращают тепловой отказ и повышают надежность, долговечность и периоды обслуживания.

Предпочтительно узел осевого усилия является упорным подшипником.

Предпочтительно узел осевого усилия является поршнем осевого усилия.

Приведенное ниже описание не является ограничивающим и его не следует рассматривать таковым.

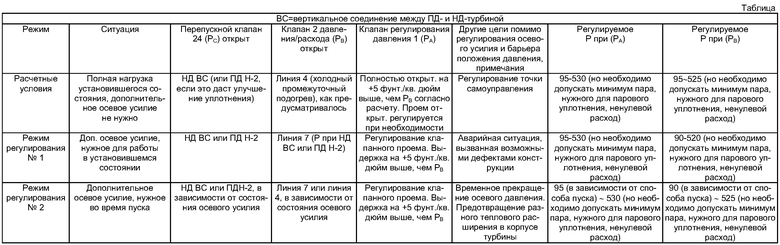

Фиг.1 показывает вид сбоку системы паровой турбины согласно примеру варианта осуществления изобретения.

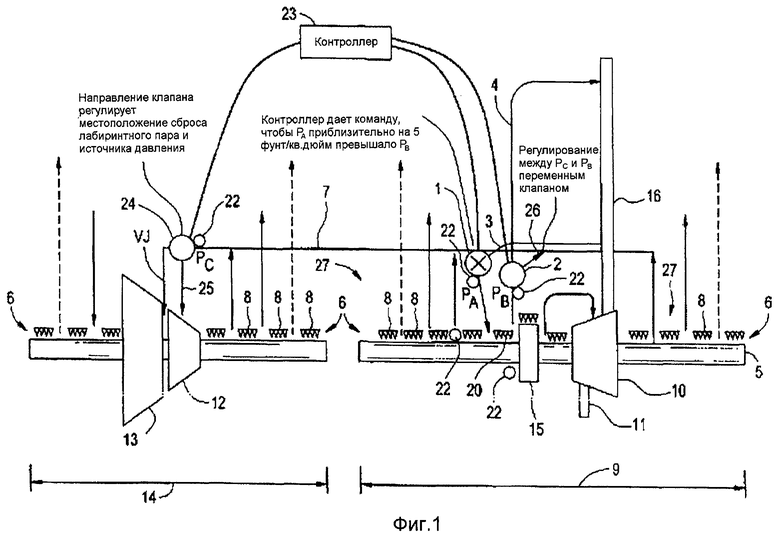

Фиг.2 - вид сбоку системы паровой турбины согласно примеру варианта осуществления изобретения.

Фиг.3 - график, иллюстрирующий область нулевого осевого усилия упорного подшипника.

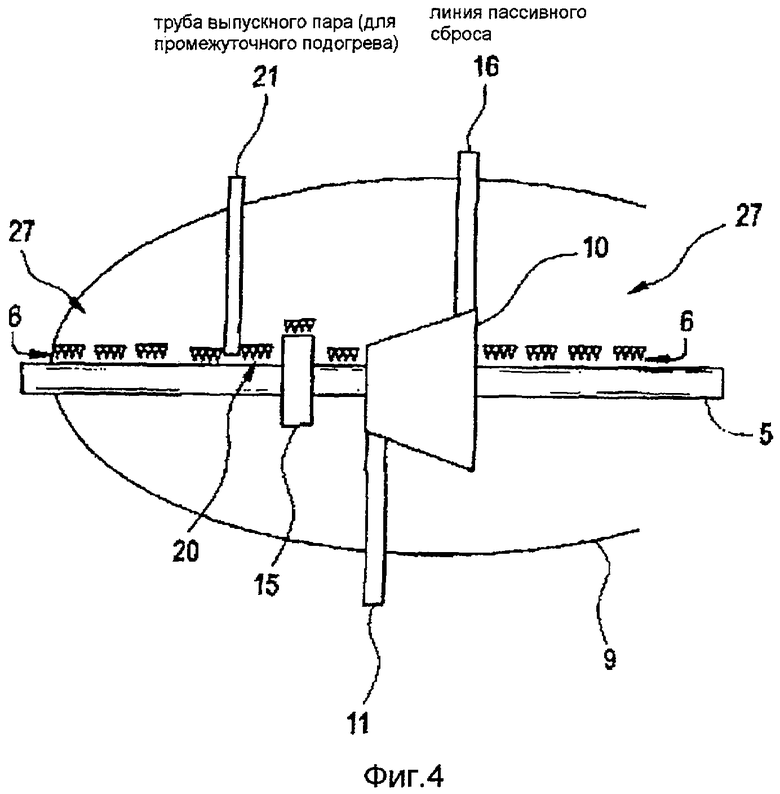

Фиг.4 - вид сбоку конструкции согласно известному уровню техники.

Вариант осуществления настоящего изобретения может включать в себя активный барьер давления и систему регулирования осевого усилия для паровой турбины и может быть реализован как физический уровень регулирования, состоящий из средств вторичной трубопроводной обвязки и клапанов. Этот активный уровень регулирования целесообразен для его применения в паровой турбине, имеющей хорошо известные базовые первичные конструкции или части паровой турбины. Поэтому вся конструкция известной паровой турбины, регулируемая описываемой здесь системой регулирования, не показана. Следует отметить, что эта система регулирования не ограничивается регулированием какого-либо определенного вида паровой турбины.

Для пояснения этого варианта осуществления в качестве базовой управляемой турбины используется многоступенчатая паровая турбина. Однако идеи настоящего изобретения также применимы и к одноступенчатым паровым турбинам; т.е. базовую конструкцию паровой турбины не следует рассматривать как ограничивающую применительно к описываемым здесь концепциям активного регулирования.

В многоступенчатых турбинах множество «ступеней» рабочих колес турбины или роторов с лопатками установлены на одном и том же валу. Пар проходит по разным рабочим колесам. Например, пар сначала может приводить в действие турбину на ступени высокого давления; и обычно после промежуточного перегрева его можно направить в ступень промежуточного давления и затем - в ступень низкого давления, при этом пар теряет давление при переходе со ступени на ступень. Описываемый ниже вариант осуществления изобретения согласно Фиг.1 основан на конфигурации, в которой отдельная часть 9 ВД находится в собственном кожухе, а комбинированная часть 14 ПД-НД находится в общем кожухе. Каждая из этих частей установлена на общем валу 5, который может быть соединен с генератором для выработки электроэнергии или с механической нагрузкой.

В качестве примера на Фиг.1 показан вторичный уровень регулирующей трубопроводной обвязки, а на Фиг.2 показана базовая многоступенчатая конструкция. Ступень 10 высокого давления (ВД) соединена с трубопроводной обвязкой 11 котла, соединенной с котлом (не показан). Ступень 10 высокого давления принимает пар из котла с высокой температурой и высоким давлением. Пар проходит через турбину (не показана) в ступени 10 высокого давления (ВД) и затем выходит, чтобы вернуться в котел для промежуточного подогрева, по выпускной трубе 16 ВД. После его промежуточного подогрева промежуточно подогретый пар затем направляется в ступень 12 промежуточного давления (ПД) через трубу 18 промежуточного подогрева ПД, и потом он проходит в ступень 13 низкого давления (НД) через трубу 18 промежуточного нагрева (ПД), как показано на Фиг.2. Как показано на Фиг.1, кожух 9 высокого давления расположен справа, а кожух 14 промежуточного давления/низкого давления (ПД/НД) расположен слева. Показанный стрелкой 6 охлаждающий пар распространяется, согласно известному уровню техники, в осевом направлении по валам через уплотнения, такие как лабиринтные уплотнения 8.

Как показано на Фиг.1, смещаемый в осевом направлении поршень 15 осевого усилия установлен в кожухе 9 высокого давления. Поршень 15 осевого усилия можно использовать, например, в паровой турбине, чтобы способствовать компенсации разностей между входным и выходным давлениями. Слева от поршня 15 осевого усилия дополнительно установлен сниматель 20. Известный уровень техники согласно Фиг.4 обычно содержит линию 21 пассивного «сброса» или отводящую трубу, расположенную непосредственно слева от снимателя. Назначение линии 21 сброса заключается в отводе пара с высокой температурой, входящего в ступень ВД, который потом проходит влево к поршню осевого усилия и над внешней частью поршня осевого давления, а потом идет мимо снимателя и поэтому не может продолжать движение влево. Это можно считать «пассивной» системой, т.к. поток линии 21 сброса невозможно активно регулировать или корректировать по причине фиксированного источника давления, т.е. конструкция сделана изготовителем именно такой, что контроль вызванных сильным износом проблем фактически невозможен, как упоминалось выше при описании уровня техники.

Напротив, согласно варианту осуществления, показываемому на Фиг.1, регулируемую первую точку 1 отбора давления можно разместить непосредственно слева от снимателя 20. Вторую же регулируемую точку 2 отбора давления можно поместить между правой стороной снимателя 20 и слева от поршня 15 осевого усилия. Эти точки (1, 2) отбора давления соединены со вторичным уровнем трубопроводов активного регулирования.

Например, согласно описываемому варианту осуществления, если датчик 22 направляет из области поршня 15 осевого усилия сигнал обратной связи, указывающий на необходимость регулирования осевого усилия, то контроллер 23 может дать системе команду, чтобы та отреагировала следующим образом. Вторая точка 2 отбора давления, которая может быть регулировочным клапаном давления/расхода, начнет регулировать величину своего клапанного открытого проема, чтобы получить нужное давление на одной стороне упорного подшипника 15 для увеличения или снижения осевого усилия. Одновременно первая точка 1 отбора давления, которая может быть клапаном регулирования давления, будет регулироваться вместе со второй точкой 2 отбора, тем самым постоянно поддерживая несколько более высокое (положительное) давление в области, соединенной со второй точкой 2 отбора давления. Обе точки отбора давления (1, 2) можно регулировать сообразно низшему возможному давлению, требуемому для точного соответствия значению нужного осевого усилия, уплотнению и охлаждающему пару 6.

В частности, согласно Фиг.1: первая точка 1 отбора давления соединена со входной линией 3 регулирования, которая соединена с выпускной трубой 16 ВД или «холодным промежуточным подогревом». Вторая точка 2 отбора давления соединена с выходной линией 4 регулирования, которая выходит в выпускную трубу 16 ВД. Точка 1 отбора давления также соединена с линией 7 регулирования ПД/НД, проходящей между кожухом 9 высокого давления и кожухом 14 ПД/НД. На Фиг.1 также показаны две дополнительные линии - линия 25 ПД и линия 26 клапана давления/расхода. Линия 26 клапана давления/расхода соединена с линией 7 регулирования НД/ПД. Как показано на Фиг.1, в состав линии 7 регулирования ПД/НД также входит третий клапан 24 регулирования ПД/НД.

Как показано на Фиг.1, регулируются три давления PA, PB и PC. Основное назначение клапана 24 регулирования ПД/НД заключается в выборе (по указанию от контроллера 23) соответствующего источника PC промежуточного или низкого давления для обеспечения регулирующей системы достаточного запаса регулирования давления сверх PB, которое является давлением в местоположении регулирования осевого усилия по отношению к поршню 15 осевого усилия. При такой схеме путем выбора другого источника давления (PC или давление холодного промежуточного подогрева) и последующего регулирования получаемого давления PB за счет открытия клапана посредством второй точки 2 отбора давления, например, теперь можно обеспечить такой диапазон присутствующего давления PB, который позволит в достаточной степени регулировать осевое усилие за счет создания изменяющейся разности давления вокруг поршня 15 осевого усилия. Давление PA необходимо регулировать одновременно и обычно его нужно выдерживать несколько более высоким, например на 5 фунт./кв. дюйм выше PB, чтобы свести к минимуму сброс пара при регулировании осевого усилия. За счет этого создается барьер давления вокруг снимателя 20 (см. Фиг.1), при этом всегда будет исключен потенциально опасный горячий пар сброса из-за хода влево поршня 15 осевого усилия.

Датчики 22 давления можно разместить в надлежащих местоположениях. Например, датчики обычно можно установить вблизи первой точки 1 отбора давления и второй точки 2 отбора давления и вблизи поршня 15 осевого усилия при необходимости. Контроллер 23 считывает выходной сигнал датчиков 22 давления и осуществляет активное регулирование первой точки 1 отбора давления и второй точки 2 отбора давления. Например, эта система и способ активного регулирования может создать барьер положительного давления величиной в 5 фунт./кв. дюйм вблизи снимателя 20, где охлаждающий пар будет проходить слева направо по снимателю 20 и в трубопроводную обвязку выходной линии 4 регулирования, соединенную со второй точкой 2 отбора давления, и который можно направить назад для промежуточного подогрева в котел. То есть активно регулируемый барьер давления и осевого усилия образуется по той причине, что первая точка 1 отбора давления регулируется со значением около 5 фунт./кв. дюйм выше давления второй точки 2 отбора давления. Следовательно, пару с высокой температурой из ступени 10 высокого давления (ВД) активно запрещается его прохождение влево и по снимателю. Таким образом, изменения эксплуатационных условий во время, например, пуска, а также отклонения от нормы и изменения осевого усилия в общем не нарушают действия этой активной системы. Поэтому такая активная система активно защищает сниматель и любые другие ближние подшипники или уплотнения от воздействия на них со стороны причиняющего повреждения пара ВД, выходящего из ступени (10) ВД.

Кроме того, из-за динамики ротора уплотнительные манжеты на уравновешивающем поршне 15 с большой вероятностью изнашиваются или «истираются» первыми и нередко - в серьезной степени. Поэтому такой тип системы часто дополняется снимателем 20, который обычно представляет собой небольшое количество высоких и низких зубцов, расположенных вблизи уплотнения для осевого усилия. В соответствии с его названием назначение снимателя заключается в отклонении или «снятии» горячего сбрасываемого пара в источники повторного использования в паровой турбине, а не в том, чтобы просто пропускать горячий пар в следующие уплотнительные кольца. Согласно изобретению: когда и сниматель 20, и уплотнительная манжета (уплотнительные манжеты) для осевого усилия срабатываются свыше расчетного значения, то повышается вероятность возникновения опасно высоких температурных состояний; например, рядом с участком подшипника может произойти повышение температуры на 100°F. Причина этого заключается в том, что пар высокой температуры может проходить под зубцами снимателя и может проходить на следующие соседние уплотнения. Таким образом, эта система активного регулирования давления решает эту проблему посредством системы активного регулирования узла осевого усилия, который может быть поршнем осевого усилия или, например, упорным подшипником.

Например, в этом варианте осуществления, когда датчик 22 направляет сигнал обратной связи от поршня 15 осевого усилия, указывающий, что необходимо регулировать осевое усилие, то контроллер 23 может осуществить регулирование системы следующим образом. Вторая точка 2 отбора давления, которая может быть регулирующим клапаном давления/расхода, начнет регулирование своих клапанных открытых проемов, чтобы получить нужное давление на одной стороне упорного подшипника 15 для увеличения или уменьшения осевого усилия.

Одновременно с этим первая точка 1 отбора давления, которая может быть клапаном регулирования давления, будет регулироваться вместе со второй точкой отбора 2 давления, тем самым выдерживая несколько более высокое (положительное) давление в области, соединенной со второй точкой отбора 2 давления. Обе точки (1, 2) можно регулировать сообразно низшему возможному давлению, требуемому для точного согласования количества требуемого уплотняющего и охлаждающего пара 6.

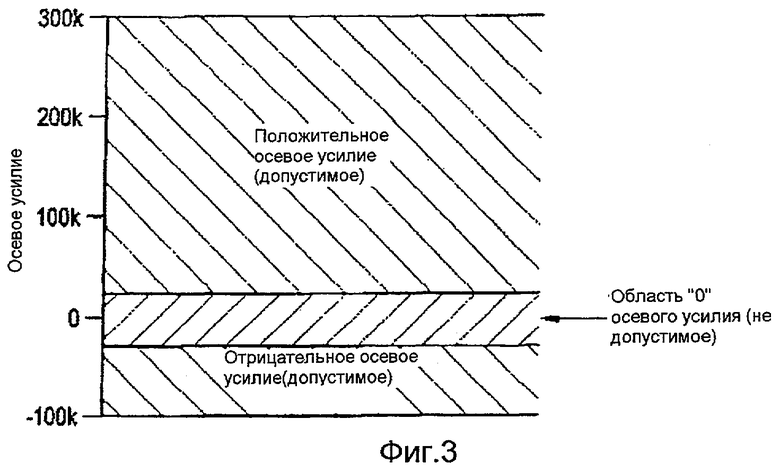

Например, в зависимости от состояния турбины, нужного регулирования пуска, установившегося состояния работы или дополнительного усилия можно выполнить следующую процедуру, показываемую в Таблице.

Согласно приведенной выше Таблице в установившемся состоянии работы разность давления в 5 фунт./кв. дюйм (или соответствующее) можно достичь выбором вычисленного местоположения соединений регулирующей линии (3, 4) с выпуском 16 ВД, который является линией холодного промежуточного подогрева, т.е. разность давления в Х фунт./кв. дюйм можно получить первоначально без регулирования клапанов, а с помощью естественного перепада давления в самой линии промежуточного подогрева (61 на Фиг.2). Но активное регулирование можно использовать для условий, в которых необходимо дополнительное осевое усилие, как указано в упомянутой Таблице.

Следует отметить, что давления PA, PB и PC можно отдельно регулировать до давления, более низкого, чем давление источника, путем регулирования величины открытого проема регулировочных клапанов. Это позволит осуществлять более строгое регулирование давления в местоположениях регулирования - по сравнению лишь с перемещением положения клапана из просто закрытого в полностью открытое положение. Благодаря этой характеристике можно осуществлять плавное регулирование осевого усилия. Это обстоятельство также относится и к случаям, когда предшествующее давление (давление на правой стороне поршня 15 осевого усилия) изменяется.

Как показано в Таблице, если паровая турбина работает в своих нормальных расчетных условиях, то давление регулирования (открытие проема клапана) можно оптимизировать для наилучшего соответствия рабочим условиям, т.е. для минимизации нужного в системе охлаждающего пара.

Таким образом, преимущества описываемого активно регулируемого защитного барьера давления и гибкого регулирования осевого усилия включают в себя, но не ограничиваясь ими: повышение надежности турбин путем активной защиты подшипников, таких как упорные подшипники, которые могут иметь масляные уплотнения, от выхода из строя или от повреждения паром высокой температуры в паровой турбине; повышение кпд турбин путем активного регулирования количества охлаждающего пара и количества сбрасываемого пара для парового уплотнения в других местах паровой турбины; и регулирование осевого усилия в случае дефекта конструкции, и, таким образом, обеспечение возможности для дополнительного осевого усилия в зависимости от рабочих условий в паровой турбине.

Кроме того, раскрытые здесь барьер положительного давления и способ регулирования осевого усилия могут решить некоторые дополнительные проблемы. Например, в настоящее время нет предохранительного устройства для защиты подшипника, например упорного подшипника, от пара высокой температуры в случае нарушения N-уплотнения в паровой турбине. Предлагаемый барьер положительного давления предотвратит попадание пара высокой температуры из кожуха высокого давления паровой турбины в область подшипника, независимо от состояния истертости уплотнения. Благодаря предотвращению потенциального обусловленного температурой отказа повышается надежность упорного подшипника, и, следовательно, повышается надежность турбины, долговечность и периоды обслуживания.

Кроме того, могут быть значительными конструкционные неопределенности в отношении осевого усилия, причем как в направлении, так и по нагрузке. Наличие источников изменяющегося давления, расположенных в широких пределах, снижает эти риски. Поэтому настоящее изобретение исключает риск возникновения нулевого или обратного осевого усилия, как показано на Фиг.3, и при необходимости компенсирует осевое усилие, если упорный подшипник будет иметь слишком небольшой размер. Поэтому не будет необходимости выполнения дополнительных ступеней осевого усилия в роторе поршня осевого усилия, в результате чего упрощается механизм поршня осевого усилия.

В настоящее время в известном уровне техники неизвестно ни одно средство регулирования лабиринтного пара и охлаждающего пара, кроме конструкций уплотнительной манжеты. Некоторая часть лабиринтного пара направляется в коллектор парового уплотнения, который регулирует расход парового уплотнения. Однако любой сброс пара не рекуперируется для выработки энергии, если не обеспечена дополнительная трубопроводная обвязка. Поэтому это изобретение использует средство активного регулирования количества сбрасываемого пара, и это можно назвать активным самоуплотняющим точечным регулированием.

Дополнительные преимущества конструкции турбины заключаются в том, что охлаждающий поток циркулирует обратно в холодный промежуточный подогрев и повторно используется в промежуточном подогревателе, в результате чего образуется замкнутый контур потока, т.е. вместо простого контура «снятого» потока. Это обстоятельство дает экономию энергии, особенно в случае сильного «истирания» в N-уплотнениях.

Режим работы для барьера положительного давления можно выбрать из числа многих возможных наборов уставок для клапанов. С помощью клапана регулирования давления в сочетании с клапаном регулирования давления/расхода можно добиться экономии значительного количества охлаждающего потока, в результате чего можно будет свести к минимуму необходимый расход пара в уплотнениях для постоянного поддержания системы парового уплотнения. Это обстоятельство является важным, так как количество отводимого охлаждающего потока влияет на тепловую мощность турбины в ощутимой степени.

В данной системе применение клапана может устранить и заменить многие ранее необходимые зубцы уплотнения. Поэтому, если таковые планируются, втулочные уплотнения можно установить в тех случаях, когда шаг высокого и низкого зубца крупный, либо если длину ротора можно уменьшить для улучшения динамики ротора.

Кроме того, гибкость, обеспечиваемая возможностью выбора другого источника давления, также устраняет проблемы, связанные с отличающимся друг от друга тепловым расширением в ПД-НД вертикальном соединении (ВС) при пуске. В зависимости от необходимости можно предусмотреть, чтобы контроллер сбрасывал лабиринтный пар в часть 12 ПД, пока корпус турбины полностью не разогреется.

Таким образом, по приводимым выше доводам и по другим причинам настоящее изобретение обеспечивает многие преимущества по сравнению с известным уровнем техники.

Несмотря на то что настоящее изобретение описано со ссылкой на пример варианта его осуществления, специалисту в данной области техники будет очевидно, что в рамках объема настоящего изобретения в нем могут быть сделаны различные изменения и эквивалентные элементы могут заменять элементы изобретения. Также можно выполнить множество модификаций в отношении признаков изобретения, в рамках его объема, применительно к определенным ситуациям. Поэтому подразумевается, что изобретение не ограничивается раскрытым вариантом осуществления для его реализации и включает в себя все варианты осуществления, входящие в объем прилагаемой формулы изобретения. Использование терминов «первый», «второй» и т.д. не означает какой-либо порядок важности; и эти термины «первый», «второй» и т.д. используются для того, чтобы отличать один элемент от другого.

Изобретения относятся к способу активного регулирования осевого давления в паровой турбине. Способ может включать в себя этапы: осуществления мониторинга осевого давления, воздействующего на узел осевого усилия в паровой турбине; и регулирования осевого давления для поддержания заданного осевого давления на узел осевого усилия в паровой турбине. Такой способ позволяет предотвратить тепловой отказ паровой турбины, повысить ее надежность, долговечность и периоды обслуживания. 8 з.п. ф-лы, 4 ил., 1 табл.

1. Способ активного регулирования осевого давления в паровой турбине, при котором

осуществляют мониторинг осевого давления, воздействующего на узел осевого усилия в паровой турбине; и

регулируют осевое давление для поддержания заданного осевого давления на узел осевого усилия в паровой турбине; при этом при регулировании осуществляют регулирование в первой точке (1) отбора давления, соединенной со входной линией (3) регулирования, для регулирования осевого давления для поддержания заданного осевого давления на узел осевого усилия, причем входная линия (3) регулирования направляет пар из линии холодного промежуточного подогрева в первую точку отбора давления.

2. Способ по п.1, при котором упомянутое регулирование дополнительно включает в себя

регулирование второй точки (2) отбора давления, причем вторая точка (2) отбора давления соединена с выходной линией (4) регулирования, которая возвращает пар в линию холодного промежуточного подогрева; причем вторая точка (2) отбора давления также соединена с третьей линией регулирования, расположенной вблизи узла осевого давления, направляющей охлаждающий пар (6) из кожуха (9) высокого давления в кожух низкого давления и содержащей третью точку отбора давления.

3. Способ по п.2, при котором упомянутое регулирование выполняют для создания во второй точке (2) отбора давления давление приблизительно на 5 фунт/кв.дюйм ниже, чем в первой точке (1) отбора давления.

4. Способ по п.1, при котором регулирование обеспечивает и поддерживает стабильное осевое давление при работе в установившемся режиме.

5. Способ по п.1, при котором регулирование обеспечивает и поддерживает стабильное осевое давление при пуске паровой турбины.

6. Способ по п.1, при котором регулирование обеспечивает и поддерживает осевое давление при работе паровой турбины в отклоняющихся от нормы условиях.

7. Способ по п.1, при котором регулирование обеспечивает и поддерживает осевое давление в таких условиях работы паровой турбины, в которых происходит истирание уплотнения; при этом формируют барьер осевого давления, который препятствует пару с высокой температурой доходить из кожуха высокого давления до области узла осевого усилия, несмотря на состояние истирания уплотнения, в результате чего предотвращают тепловой отказ и повышают надежность, долговечность и периоды обслуживания.

8. Способ по п.1, при котором узел осевого усилия является упорным подшипником.

9. Способ по п.1, при котором узел осевого усилия является поршнем осевого усилия.

| US 6957945 B2, 27.05.2004 | |||

| US 6892540 B1, 17.05.2005 | |||

| US 6705086 B1, 16.03.2004 | |||

| US 4557664 A, 10.12.1985 | |||

| Упорный подшипник | 1986 |

|

SU1460450A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ СМЕЩЕНИЯ В ТУРБОМАШИНЕ | 1997 |

|

RU2175721C2 |

| Гидравлический упорный подшипник | 1934 |

|

SU42096A1 |

Авторы

Даты

2010-06-27—Публикация

2005-12-26—Подача