Изобретение относится к области обучения студентов ВУЗов и аспирантов по механике и может быть использовано при проведении лабораторных работ по курсу «Газодинамика».

Известен способ лабораторного экспериментального моделирования задач газодинамики путем разгона контейнера, содержащего слой жидкости (рабочего тела) в вертикально расположенном канале постоянного сечения. Первоначально контейнер со слоем жидкости помещают в канал таким образом, чтобы он разделял канал на два отсека: верхний (над контейнером) и нижний (под контейнером), причем нижний отсек отделен от окружающей атмосферы диафрагмой. Заполняют оба отсека сжатым газом повышенного давления (~1 МПа и выше). Разрушают принудительным образом диафрагму в конце нижнего отсека канала. Газ из нижнего отсека вытекает приблизительно со скоростью звука в окружающую атмосферу, и давление там падает до атмосферного. Таким образом, скачкообразно создают перепад давления между верхним отсеком (внешний источник давления) и нижним отсеком, в котором контейнер ускоряется под действием возникшего перепада давления. ((Meshkov Е.Е., Nevmerzhitsky N.V. About turbulent mixing dynamics at unstable boundary of liquid layer, accelerated by compressed gas. // Proc. of the 3rd Int. Workshop on the Physics of Compressible Turbulent Mixing, Abbey of Royaumont, France, 1991, p.467 [1]; см. также: (Е.Е.Мешков. Исследования гидродинамических неустойчивостей в лабораторных экспериментах. Саров, 2006 (рис.10а)) [2])).

Недостатком способа является опасность, связанная с необходимостью применения источника (газа) статического высокого давления (~1 МПа и выше). Это ограничивает возможности использования данного способа в качестве учебного пособия в лабораторных работах по газодинамике, поскольку от студентов потребуется получение специального допуска на работу с подобным источником высокого давления.

Известен способ лабораторного экспериментального моделирования задач газодинамики путем разгона твердого (или/и жидкого) поршня (рабочего тела) в замкнутом разгонном канале постоянного сечения. Первоначально поршень помещают в канале, разделяя его на два отсека - входной (камерный) и разгонный (ускорительный). Затем в импульсном режиме (скачкообразно) создают перепад давления на поршне путем принудительного прорыва диафрагмы, отделяющей входную часть канала от источника внешнего давления (до ~20 МПа). Ускорительный отсек канала предварительно вакуумируют частично или польностью (В.К.Кедринский. Гидродинамика взрыва. Эксперимент и модели. Новосибирск. Издательство СО РАН. 2000 г., с. 62 [3]).

Недостатком способа является опасность, связанная с необходимостью применения источника (газа) статического высокого давления (ресивера с давлением до ~20 МПа). Это ограничивает возможности использования данного способа в качестве учебного пособия в лабораторных работах по газодинамике, поскольку от студентов потребуется получение специального допуска на работу с подобным источником высокого давления

Известно устройство для лабораторного экспериментального моделирования задач газодинамики путем разгона открытого сверху контейнера со слоем жидкости (рабочее тело) в вертикально расположенном замкнутом канале постоянного сечения [1, 2]. В этом устройстве контейнер разделяет канал на две части. В объеме верхней части канала (над контейнером) и в объеме нижней части канала (под контейнером) находится газ повышенного давления (~1 МПа и более). Нижняя часть канала отделена от атмосферного воздуха диафрагмой, при разрушении которой газ из нижней части канала вытекает наружу, в атмосферу и давление здесь падает до атмосферного уровня. При этом контейнер ускоряется вниз под действием давления в верхней части канала.

Недостатком устройства является опасность, связанная с необходимостью применения источника (газа) статического высокого давления (~1 МПа и выше). Это ограничивает возможности использования данного устройства в качестве учебного пособия в лабораторных работах по газодинамике, поскольку студенты для проведения таких работ должны будут получить специальный допуск на работу с источником высокого давления.

Известно устройство для лабораторного экспериментального моделирования задач газодинамики путем ускорения составного поршня, состоящего из слоя жидкости и твердого слоя (рабочего тела) в канале постоянного сечения [3]. В этом устройстве поршень разделяет канал на входной (камерный) и разгонный (ускорительный) отсеки канала. Ускорительный отсек канала находится в вакуумированном (частично или полностью) состоянии. Внешний источник давления газа в виде ресивера высокого давления (до 20 МПа) отделяется от камерного отсека канала диафрагмой, которая разрушается принудительно.

Недостатком устройства является опасность, связанная с необходимостью применения источника (газа) статического высокого давления (до 20 МПа). Это ограничивает возможности использования данного устройства в качестве учебного пособия в лабораторных работах по газодинамике, поскольку от студентов потребуется получение специального допуска на работу с подобным источником высокого давления.

Техническим результатом данного изобретения является возможность существенного снижения уровня опасности способа и устройства при их использовании в лабораторных работах, в частности, в ВУЗах по курсу «Газодинамика».

Этот технический результат достигается следующим образом.

Известный способ /3/ реализуется путем ускорения рабочего тела (в виде поршня) в вакуумированном частично или полностью канале постоянного сечения повышенным давлением газа. При этом для моделирования задач газодинамики используют энергию ускоряемого рабочего тела (рабочее тело в виде поршня, разогнанное до скоростей порядка 100 м/с, при ударе по слою жидкости в конце канала создает в ней ударную волну с давлением ~100 МПа и более, для изучения процессов, происходящих при выходе этой волны на свободную поверхность жидкости).

Заявляемый способ отличается тем, что давление газа, ускоряющего рабочее тело, не превосходит давление окружающей атмосферы.

Способ может также отличаться тем, что рабочее тело используют в качестве изучаемого объекта моделирования.

Способ может также отличаться тем, что для моделирования задач газодинамики используют внутреннюю энергию газа в канале, сжатого ускоренным рабочим телом.

Способ может также отличаться тем, что для моделирования задач газодинамики используют энергию ударной волны в поршне после удара по нему ускоренного рабочего тела.

Рассмотрим действие заявляемого способа подробнее.

Повышенное давление газа, ускоряющее рабочее тело в канале, предполагает наличие замкнутого объема, соединенного с каналом и вначале удерживающего в себе сжатый газ. В частности, в случае прототипа это ресивер с давлением газа до 20 МПа. В общем случае, работа с подобными устройствами регламентируется "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", а лица, работающие с этими устройствами, должны иметь допуск, который может быть получен после специального обучения и сдачи экзамена. Это резко ограничивает возможности использования устройств, подобных описанным в прототипе [3] в практике обучения студентов и проведения с ними лабораторных работ по курсу "Газодинамика". Нижняя граница давления в сосудах с повышенным давлением газа, на которые не распространяется действие "Правил…", не определена достаточно четко. В частности, в соответствии с “Правилами…” такой границей является избыточное давление 0,07 МПа, и в то же время в бытовой практике постоянно применяются устройства с повышенным относительно атмосферного уровня избыточным давлением 0,2 МПа и более. Примером являются шины легковых автомобилей, в которых избыточное давление сжатого воздуха достигает 0,2 МПа и более. При этом пользование автомобилем не предполагает необходимости получения допусков на работу с сосудами высокого давления.

С этой точки зрения, для применения в практике лабораторных работ в ВУЗах устройств с избыточным давлением подобного уровня (менее ~0,2 МПа) должно регламентироваться только внутренними инструкциями.

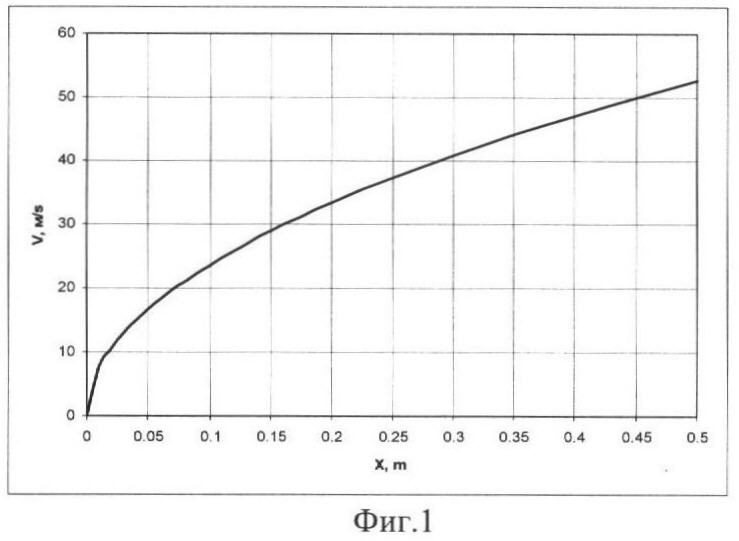

С другой стороны, для решения задачи лабораторного моделирования газодинамических процессов в учебном процессе достаточно давления воздуха окружающей атмосферы и это существенно упрощает конструкцию установки, моделирующей изучаемый газодинамический процесс, поскольку нет необходимости в замкнутом объеме, соединенном с каналом и удерживающем в себе газ под давлением. В этом случае давление воздуха окружающей атмосферы на открытом входе в канал в процессе ускорения рабочего тела в полностью вакуумированном канале (Ркан≈0) не изменяется со временем, и под действием этого относительно небольшого, но постоянно действующего давления может достигать значительной скорости. Приведем в качестве примера результаты элементарных оценок зависимости скорости поршня из полиэтилена (ρ=900 кг/м3) длиной 4 см. По этим оценкам (не учитывающим влияние трения и т.п.) скорость ~30, 40 и 50 м/с может быть достигнута на пути ~15, 25 и 45 см, соответственно.

Заметим, что подобный масштаб скоростей вполне достаточен для решения отдельных задач газодинамики. В частности, можно привести пример, описанный в статье (Бахрах и др… О возможности кумулятивного характера развития начального возмущения свободной границы конденсированного вещества при выходе на нее ударной волны // Вопросы атомной науки и техники, Вып.4, стр.80-88, 2006 г.) [4], здесь поршень из полиэтилена длиной 4 см давлением продуктов детонации смеси ацетилена с кислородом разгонялся до ~30 м/с на базе ~9 см; при ударе по слою оргстекла создавалась ударная волна с давлением на фронте ~45 МПа. Приведенные данные указывают на достаточно широкие возможности использования заявленного способа для лабораторного моделирования задач газодинамики в случае, когда рабочее тело ускоряется давлением воздуха окружающей атмосферы.

В заявленном способе кинетическая энергия ускоренного поршня может использоваться различными путями для изучения ряда газодинамических задач.

В частности, ускоренное рабочее тело может использоваться для изучения процессов развития неустойчивости Рэлея-Тейлора (НРТ) (см. например [2]). В случае изучения процессов развития НРТ рабочее тело может включать слой жидкости, на одной из границ которого при торможении рабочего тела будет развиваться НРТ.

Реализовать торможение летящего рабочего тела можно, если замкнутый канал вакуумируется не полностью, тогда ускоренное рабочее тело на определенной стадии начинает тормозиться давлением сжимаемого газа в канале. И, чем позже начинается торможение, тем выше будет величина ускорения при торможении рабочего тела. Возможный масштаб ускорения можно оценить, исходя из предположения, что рабочее тело, летящее со скоростью 30 м/с, тормозится до остановки на пути ~5 см; в этом случае ускорение в среднем составит ~104 м/с2.

Кинетическая энергия ускоренного рабочего тела в процессе сжатия газа в канале (в случае частичного вакуумирования) переходит во внутреннюю энергию газа, и давление этого газа может существенно превосходить первоначальное давление газа, ускоряющего рабочее тело. Внутренняя энергия сжатого газа может быть использована для ускорения вторичных поршней, имитирующих сложное движение (например, процессы кумуляции при соударении твердых слоев (поршней) разной массы).

Рабочее тело (например, поршень из твердого материала), ускоренное в полностью вакуумированном канале при ударе по поршню, установленному в конце канала, может создать в нем ударную волну достаточно большой амплитуды. Так поршень из полиэтилена, летящий со скоростью ~30 м/с, при ударе по слою оргстекла создает (по оценке) в нем ударную волну интенсивностью ~45 МПа. Ударная волна такой интенсивности может быть использована для изучения процессов развития неустойчивости Рихтмайера-Мешкова (НРМ) (см. [4]) и явления откола в слое материала низкой прочности (студень водного раствора желатина (агар-агара) или увлажненная глина) при выходе ударной волны на свободную границу слоя.

Наконец, отметим, что вакуумирование канала, в котором ускоряется рабочее тело в прототипе и в заявленном способе, направлено на решение разных задач. В прототипе оно применяется для устранения демпфирования удара ускоренного рабочего тела по слою жидкости в конце канала. В заявленном способе оно направлено на создание перепада давления, ускоряющего рабочее тело.

Устройство (вариант 1)

В известном устройстве для разгона рабочего тела (например, в виде поршня), последнее находится в замкнутом с одного конца канале постоянного сечения, с другого конца рабочее тело связано с внешним источником давления газа.

В заявляемом устройстве объем канала, первоначально содержащий газ при давлении окружающей атмосферы, соединен с объемом дополнительной камеры магистралью (например, трубопроводом). Камера снабжена системой вакуумирования ее объема. Объем канала связан с объемом камеры через пневмореле (переключающее устройство, обеспечивающее возможность перетекания газа из объема канала в камеру). Объем камеры определяется условиями проведения (постановкой) модельного эксперимента. Пропускная способность магистрали, соединяющей канал и камеру, и пневмореле выбрана из условия достижимости скачкообразного выравнивания давления в камере и канале при срабатывании пневмореле. Внешним источником давления газа служит давление окружающей воздушной атмосферы.

Устройство также может отличаться тем, что место соединения канала с камерой находится на начальном участке канала в области первоначального расположения рабочего тела.

Устройство также может отличаться тем, что камера является продолжением канала.

Устройство также может отличаться тем, что в качестве пневмореле служит шаровой кран.

Устройство также может отличаться тем, что в качестве пневмореле служит разрушаемая диафрагма.

Устройство также может отличаться тем, что рабочим телом является слой твердого вещества.

Устройство также может отличаться тем, что рабочим телом является контейнер, содержащий слой жидкости.

Устройство также может отличаться тем, что рабочим телом является контейнер, содержащий слой конденсированного вещества, моделирующего жидкую среду.

Устройство также может отличаться тем, что используется канал прямоугольного сечения.

Устройство также может отличаться тем, что используется цилиндрический канал.

Рассмотрим подробнее заявляемое устройство.

Дополнительная камера, связанная магистралью с каналом, может иметь различную форму, но ее протяжение (наибольший размер) должен быть порядка или менее длины канала с тем, чтобы обеспечивалась возможность выполнения условия скачкообразного характера снижения давления в канале и выравнивания давления газа в камере и в канале. Пропускная способность магистрали (площадь поперечного сечения и длина) и пневмореле также должны обеспечивать возможность выполнения указанного условия.

Место соединения канала с камерой может находиться на начальном участке канала в области первоначального расположения рабочего тела. В этом случае вскоре после начала движения рабочего тела связь канала с камерой пресекается и при дальнейшем движении рабочего тела на его динамику будет влиять только газ, находящийся в замкнутом объеме канала.

Камера может являться продолжением канала. В этом случае при движении рабочего тела на его динамику будет влиять как газ, находящийся в объеме канала, так и в объеме камеры.

Рабочее тело может иметь различный вид. Оно может быть выполнено в виде поршня из твердого материала. Оно может быть выполнено в виде контейнера, содержащего слой жидкости; в этом случае канал устройства должен располагаться вертикально.

Оно может быть выполнено в виде контейнера, содержащего слой конденсированного вещества, моделирующего жидкую среду (например, студень водного раствора желатина или агар-агара).

В зависимости от постановки эксперимента канал устройства также может быть прямоугольного или цилиндрического сечения. Поскольку предполагается, что регистрация течения, возникающего при проведении экспериментов, будет производиться оптическими методами с применением скоростных цифровых видеокамер, то, как правило, канал (и, в некоторых случаях, камера) будет выполняться из прозрачного материала (например, оргстекла).

В качестве пневмореле, соединяющего камеру с каналом, может служить разрушаемая тем или иным способом диафрагма. Поскольку перед разрушением она находится в напряженном состоянии (она разделяет канал, в котором находится газ под давлением Ратм, и вакуумированную камеру Р≈0), то она может быть полностью разрушена за очень короткое время и не влиять в дальнейшем на перетекание газа из канала в камеру.

В качестве пневмореле может служить стандартный шаровой кран; как показывает опыт, при ручном управлении он может обеспечить достаточно быстрое перетекание газа из канала в камеру.

Рассмотрим подробнее действие заявляемого устройства.

Допустим, что рабочее тело (например, поршень) находится в открытом с одного конца и замкнутым с противоположного конца канале постоянного сечения. Поршень находится в начальном участке открытого конца канала и граничит с окружающей атмосферой, которая является внешним источником давления. В замкнутом объеме канала находится газ при давлении, равном окружающей атмосфере (Ратм). Если этот объем канала внезапно соединить с заранее вакуумированным (до Р≈0) объемом, величина которого определяется условиями проведения модельного эксперимента, то газ из отсека начнет перетекать в этот объем приблизительно со скоростью звука. В случае, если канал заполнен воздухом, то эта скорость составит - 330 м/с. Давление в отсеке упадет практически скачкообразным образом до уровня Ркан, который определяется соотношением величин объемов канала и вспомогательного объема, и поршень начнет двигаться под действием возникшего перепада давления (Ратм-Ркан). В случае, если вакуумированный объем много больше объема канала, то давление в нем может упасть практически до нуля. В этом случае можно оценить по элементарным оценкам зависимость скорости поршня от пройденного пути. Так, для поршня из полиэтилена (ρ=900 кг/м3) длиной 4 см по элементарным оценкам скорость ~30, 40 и 50 м/с может быть достигнута, соответственно, на базе ~ 15, 25 и 45 см.

Достигаемый уровень скоростей поршня практически на порядок меньше скорости звука воздуха и, соответственно, выравнивание давлений в объеме канала и вспомогательного объема будет происходить за времена, много меньшие по сравнению с временами разгона поршня, т.е. изменение давления в канале будет носить практически скачкообразный характер.

Таким образом, в данном случае условие скачкообразного характера снижения давления в канале можно представить в виде выражения: τвыр «τуск, где τвыр - время выравнивания давления в канале и вспомогательном объеме, а τуск - характерное время ускорения поршня, что, как нетрудно видеть, выполняется.

При необходимости объем канала может быть заполнен газом с существенно более высокой скоростью звука (например, гелием, имеющим еще скорость звука - 970 м/с).

Поршень, разогнанный в канале до указанных скоростей, может передавать свой импульс другим поршням, расположенным в канале путем упругого соударения.

Регистрация движения системы подобных поршней и их взаимодействия может осуществляться, например, скоростной видеокамерой VS-FAST фирмы ВИДЕОСКАН.

Подобным образом можно моделировать ряд задач гидродинамики:

- процессы кумуляции энергии при упругом соударении плоских слоев (поршней) разной массы;

- явление откола.

Устройство (вариант 2)

Известное устройство имеет замкнутый канал с установленным в нем рабочим телом (составной поршень, состоящий из слоя жидкости на твердом поршне). Канал разделен рабочим телом на два отсека: ускорительный (разгоняющий), в котором ускоряется рабочее тело, и камерный, граничащий с одной стороны с поршнем, а с другой стороны с пневмореле (разрушаемая диафрагма). Пневмореле отделяет объем камерного отсека канала от внешнего источника давления (ресивер с давлением газа до ~200 МПа).

Устройство также имеет систему вакуумирования ускорительного отсека канала.

В заявляемом устройстве камерный отсек связан с системой вакуумирования ускорительного канала (т.е. вакуум-провод от камерного отсека соединен с вакуум-проводом, отходящим от ускорительного отсека). При этом обеспечивается сохранность заданного положения рабочего тела в канале ускорительного отсека, например, путем ограничения смещения рабочего тела в камерный отсек (сужение канала в начале камерного отсека) и уменьшения пропускной способности участка вакуум-провода, отходящего от ускорительного канала, по сравнению с участком вакуум-провода от камерного канала; в этом случае при одновременном вакуумировании отсеков канала газ будет откачиваться быстрее из камерного отсека, и возникает небольшая сила на рабочее тело со стороны ускорительного канала. В заявляемом устройстве также предотвращается возможность попадания в ускорительный отсек газа через вакуум-провод.

Наконец, в заявляемом устройстве внешним источником давления является воздух окружающей атмосферы.

Устройство также может отличаться тем, что в качестве пневмореле может служить разрушаемая диафрагма.

Устройство может также отличаться тем, что в качестве пневмореле служит шаровой кран.

Рассмотрим подробнее устройство и его действие. При подготовке к проведению эксперимента оба отсека канала должны быть вакуумированы полностью или частично в зависимости от цели эксперимента. При этом необходимо обеспечить условия для сохранения заданного положения рабочего тела в канале, поскольку в процессе вакуумирования могут возникнуть случайные силы, приводящие к смещению рабочего тела, при разнице давлений в отсеках канала. Воспрепятствовать смещению тела можно, ограничив его движение в сторону камерного отсека, путем сужения канала в камерном отсеке и уменьшения пропускной способности участка вакуум-провода, отходящего от ускорительного канала, по сравнению с участком вакуум-провода от камерного отсека канала. В этом случае при одновременном вакуумировании отсеков канала возникает небольшая сила, действующая на рабочее тело со стороны ускорительного канала.

При проведении эксперимента принудительно срабатывает пневмореле, и воздух из окружающей среды быстро поступает в камерный отсек, и под воздействием давления этого воздуха рабочее тело будет разгоняться в вакуумированном ускорительном канале. При этом, чтобы воспрепятствовать перетеканию воздуха из камерного отсека в ускорительный и его влиянию на характер разгона рабочего тела, можно в линии вакуум-провода от ускорительного канала поставить обратный клапан или кран, перекрывающий вакуум-провод после завершения операций по вакуумированию отсеков канала.

Техническим результатом заявляемого устройства является существенное снижение уровня опасности при работе с ним по сравнению с известным, в котором в качестве источника внешнего давления используется потенциально опасный ресивер высокого (до 20 МПа) давления. Это снижение уровня опасности достигается за счет использования давления атмосферного воздуха в окружающей среде в качестве источника внешнего давления. Такой источник внешнего давления совершенно безопасен. Таким образом, в заявляемом устройстве достигается кардинальное снижение уровня опасности, и это позволяет использовать его в лабораторных работах студентов без получения ими специальных допусков и достаточно будет проведения простого инструктажа.

Фиг.1. Зависимость скорости v поршня из полиэтилена (длиной 4 см) от пройденного им пути X. Поршень разгоняется давлением атмосферного воздуха Ратм в вакуумированном канале (Ркан≈0). Оценка получена без учета потерь на трение поршня о стенки канала.

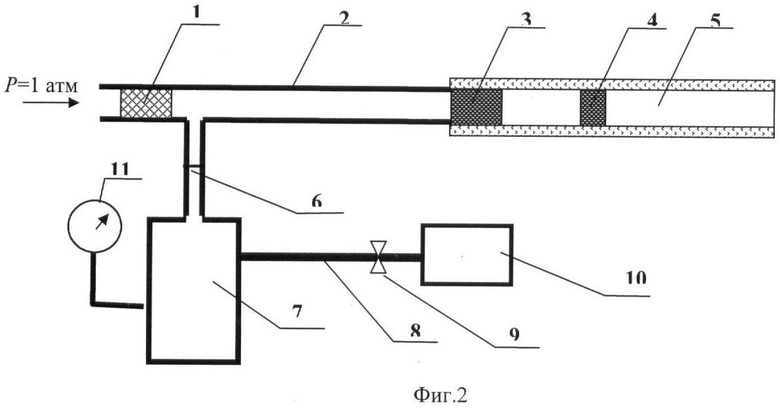

Фиг.2. Схема экспериментальной установки для реализации лабораторной работы по изучению процессов упругого соударения двух плоских слоев, разделенных газовым промежутком (вариант устройства 1). Обозначения: Ратм - давление атмосферного воздуха; 1 - поршень А (рабочее тело); 2 - канал, заполненный газом при атмосферном давлении; 3 - поршень Б; 4 - поршень В; 5 - канал, соединенный с атмосферой; 6 - пневмореле (в виде разрушаемой перегородки); 7 - камера (вакуумированный объем); 8 - вакуумный трубопровод; 9 - кран; 10 - вакуумный насос, 11 - вакуумметр.

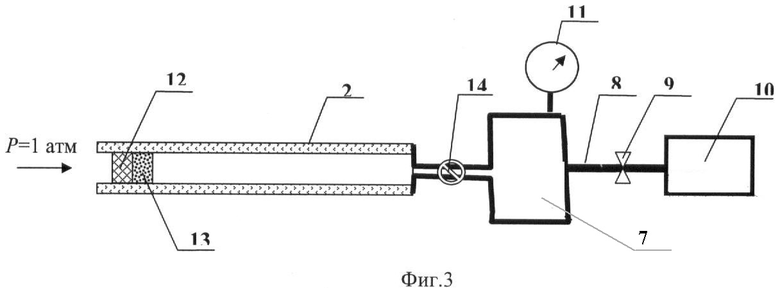

Фиг.3. Схема экспериментальной установки для реализации лабораторных работ по изучению процессов развития неустойчивости Рэлея-Тейлора (вариант устройства 1). Обозначения: 12, 13 - контейнер, состоящий из твердого основания (12) и слоя студня (13), правая граница слоя может иметь начальное возмущение формы, 14 - пневмореле (в виде шарового газового крана).

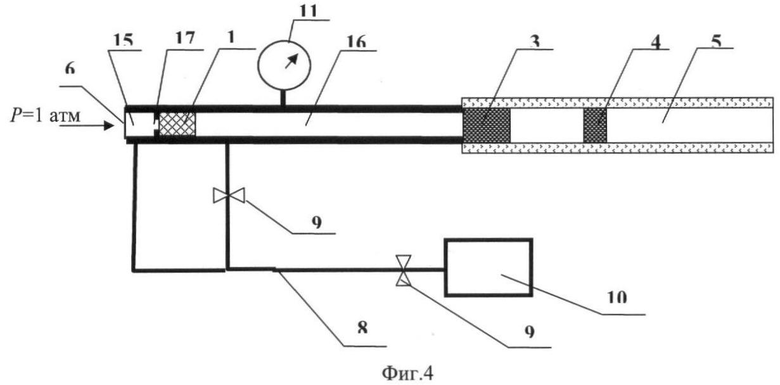

Фиг.4. Схема экспериментальной установки для реализации лабораторной работы по изучению процессов упругого соударения двух плоских слоев (поршней) разной массы, разделенных газовым промежутком (устройство…, вариант 2). 15 - камерный отсек канала; 16 - ускорительный отсек канала; 17 - ограничитель хода рабочего тела в сторону камерного отсека.

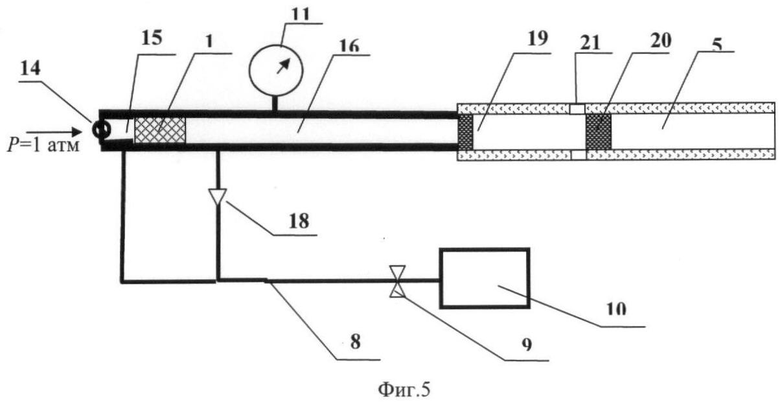

Фиг.5. Схема экспериментальной установки для реализации лаборатории работы по изучению процессов откола при соударении двух плоских слоев (поршней), 18 - обратный клапан; 19 - поршень Г; 20 - поршень Д; 21 - окна в стенках канала для стравливания воздуха при движении поршня Г.

На фиг.1 приведен график зависимости скорости v поршня из полиэтилена (длиной 4 см) (рабочее тело). В канале под давлением атмосферного воздуха при скачкообразном снижении давления в замкнутом с одного конца канале до нуля, поршень начинает разгоняться под возникшим перепадом давления в 1 атм. График демонстрирует возможности получения достаточно высоких скоростей поршня (скорость 30 м/с достигается на базе разгона всего 15 см). Этот график подтверждает возможность получения достаточно больших скоростей рабочего тела при относительно небольших длинах канала для использования предлагаемого способа разгона поршня в лабораторных работах по газодинамике.

На фиг.2 приведена схема модельного эксперимента по изучению процессов упругого соударения двух плоских слоев, разделенных газовым промежутком.

Заявляемый способ реализуется следующим образом. Здесь рабочее тело - твердый поршень А (1) помещают в разгонном канале (2), конец которого замыкается поршнем Б (3), установленным в канале (5), состыкованном с каналом (2). Вспомогательный объем (7) вакуумируют до Р≈0. Величину объема (7) выбирают исходя из условий проведениия эксперимента, определяемых требуемым законом движения поршня (1). Соединяют объем канала (2) и вакуумированный объем (7). При этом газ из объема канала перетекает частично в объем (7), и в канале устанавливается давление Ратм>Ркан≥0. Таким образом, на рабочем теле скачкообразно создается перепад давления между давлением окружающей атмосферы (внешний источник давления) и давлением в канале Ркан<Ратм. Под действием этого перепада тело приходит в ускоренное движение.

Заявляемое устройство (первый вариант) реализовано следующим образом.

Рабочее тело (поршень А) (1) помещено в (например, цилиндрическом) канале (2), открытом с одного конца и замкнутом с другого конца поршнем Б (3) в канале (5), пристыкованном к каналу (2). Объем канала (2) заполнен газом при атмосферном давлении. Канал (2) соединен с камерой (7), оснащенной системой вакуумирования в виде вакуумного насоса (10), соединенного с камерой трубопроводом (8), который перекрывается краном (9). Объем канала (2) связан с объемом камеры (7) через пневмореле (6) в виде принудительно разрушаемой (например, при помощи электрического взрыва) диафрагмой; при раскрытии диафрагмы обеспечивается сообщение объема камеры (7) с каналом (2). Величина объема камеры определяется условиями проведения модельного эксперимента. Пропускная способность магистрали, соединяющей канал и камеру, должна быть выбрана из условия возможности достижения скачкообразного выравнивания давления в камере и канале (2)

Модельный эксперимент по изучению упругого соударения двух плоских слоев, разделенных газовым промежутком, проводится следующим образом: Камера (7) вакуумируется при помощи вакуумного насоса (10) до давления Ркам≈0 и затем кран (9) перекрывает магистраль (8). Производится принудительное разрушение диафрагмы (6). Диафрагма, находящаяся под давлением в 1 атм в напряженном состоянии, близком к самопроизвольному разрушению, разрушается за очень короткое время τ1, много меньшее времени выравнивания давления в камере (7) и канале (2), и практически не влияет на процесс выравнивания давления. Характерное время выравнивания давления в системе канал - камера τ2 приблизительно равно (Lкан+Lкам)/с, где Lкан+Lкам - характерная протяженность канала и камеры, с - скорость звука в газе, первоначально заполняющего канал. Пропускная способность магистрали, соединяющей канал и камеру, выбирается на основе известных соотношений, таким образом, чтобы она не влияла существенным образом на величину τ2.

В результате на рабочем теле (поршне) (1) возникает перепад давления между давлением окружающей атмосферы (внешний источник давления газа) Ратм и давлением в канале Ркан. Под действием этого перепада поршень А (1) движется ускоренно в канале. Для случая, представленного на фиг.5, при длине канала - 0.5 м, средняя скорость движения поршня ~25 м/с, в то время как скорость звука в воздухе, заполняющего канал, 350 м/с. Это означает, что процесс выравнивания давления произойдет более чем на порядок быстрее, чем пролет поршня (1) по каналу (2).

Место соединения камеры (7) с каналом (2) находится в начальном участке канала, вследствие этого поршень (1) вскоре после начала движения перекрывает место соединения с камерой и отсекает камеру от канала. После этого на движение поршня А влияет только газ, оставшийся в канале (но не в камере).

Летящий поршень А (1) передает свой импульс и ускоряет поршень Б (3), который в свою очередь передает свой импульс поршню В (4). Этот процесс происходит в канале (5), который может иметь прозрачные стенки (выполнен из оргстекла), и процесс упругого соударения поршней можно регистрировать, например, при помощи скоростной видеосъемки видеокамерой VS FAST фирмы ВИДЕОСКАН или фотоаппаратом Casio EXF1. Варьируя соотношение масс поршней, можно изучать закономерности соударения плоских слоев, разделенных газовым промежутком.

На фиг.3 приведена схема возможной постановки модельного эксперимента по изучению явления неустойчивости Рэлея-Тейлора (первый вариант устройства). Здесь: рабочее тело (11, 12) состоит из двух слоев - твердого слоя (11) и слоя студня (12) с наружной границей с возмущением. В этом случае разгонный канал (2) и рабочее тело могут иметь прямоугольное сечение, стенки канала выполнены из прозрачного материала (например, оргстекла).

Камера соединена с каналом 2 в его конце через магистраль с установленным в ней шаровым краном (пневмореле) (6). Объем камеры выбран таким образом, чтобы после соединения с каналом (2) устанавливалось давление газа, обеспечивающее торможение и остановку ускоренного рабочего тела в пределах канала (2).

В этом случае рабочее тело после сброса давления в канале (после открытия крана 14) вначале ускоряется под действием возникающего перепада давления между внешней атмосферой Ратм и давлением в канале Ркан. Затем в процессе разгона газ в канале и камере начинает сжиматься летящим поршнем, и в определенный момент растущее противодавление газа в канале начинает тормозить рабочее тело вплоть до его остановки и обратного движения. Граница слоя студня, устойчивая на начальной стадии движения, на стадии торможения тела становится неустойчивой, и при достаточно большой величине ускорения (возникающего при торможении) студень будет вести себя подобно жидкости, и на границе слоя студня можно будет наблюдать развитие неустойчивости Рэлея-Тейлора (см. напр. [2]).

На фиг.4. приведена схема установки для проведения модельного эксперимента по изучению процессов упругого соударения двух плоских слоев (поршней) разной массы, разделенных газовым промежутком (второй вариант устройства). Здесь рабочее тело (1) в виде твердого поршня устанавливается в канале, разделяя его на два отсека: камерный (15) и ускорительный (16). Оба отсека вакуумируются.

После завершения вакуумирования вакуум-провод, выходящий из ускорительного отсека, перекрывается краном (9). Затем проводится принудительное разрушение диафрагмы 6. При этом воздух из окружающей атмосферы быстро заполняет камерный отсек канала и под возникшим перепадом давления ≈0.1 МПа рабочее тело ускоряется в ускорительном канале. При ударе по поршню Б (3), последний получает импульс и отлетает в сторону поршня В (4). Движение поршней Б и В и их взаимодействие можно регистрировать скоростной видеокамерой через прозрачные стенки канала (5).

На фиг.5 приведена схема экспериментальной установки для изучения явления откола, возникающего при соударении двух плоских слоев (второй вариант устройства).

Заявляемый способ реализуется следующим образом. Здесь рабочее тело - твердый поршень (1) помещают в канале (2), конец которого замыкается поршнем Г (19), установленным в канале (5), состыкованном с каналом (2).

На входе в канал (2) установлено пневмореле (14) в виде шарового крана в закрытом состоянии. Оба отсека (15 и 16) канала (2) вакуумируют частично или полностью в соответствии с условиями эксперимента. Затем вручную быстрым движением открывают кран (14), воздух из окружающей атмосферы затекает в канал (2) и призом возникает перепад давления, ускоряющий рабочее тело (1). При столкновении рабочего тела (1) с поршнем Г (19), последний отлетает в сторону поршня Д (20). При движении поршня Г (19) воздух, находящийся между поршнями Г и Д, вытесняется через отверстия в стенках канала и не оказывает демпфирующего действия на процесс соударения поршней и формирование ударной волны в поршне Д после выхода ударной волны на свободную поверхность поршня Д. Материал поршней и их геометрия подбираются таким образом, чтобы обеспечить откол в слое поршня Д (20). В качестве материала поршня Д (20) может использоваться материал с низкой прочностью, например глина.

Таким образом, при осуществлении предложенных изменений способа и устройства будет обеспечено достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ НЕСТАЦИОНАРНОЙ ЗАТУХАЮЩЕЙ УДАРНОЙ ВОЛНЫ В СЛОЕ КОНДЕНСИРОВАННОЙ СРЕДЫ | 2017 |

|

RU2655695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАЗМЫ | 1995 |

|

RU2090019C1 |

| КАМЕРНЫЙ ДВИГАТЕЛЬ ГРЕБЕНЮКА | 2006 |

|

RU2324828C1 |

| ВЗРЫВОЗАЩИТНЫЙ ЭКРАН | 2005 |

|

RU2305252C2 |

| Способ моделирования нестационарных течений несжимаемой жидкости | 1981 |

|

SU1026154A1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ | 1997 |

|

RU2119598C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2094627C1 |

| ДВИГАТЕЛЬ | 1992 |

|

RU2013629C1 |

| УСТРОЙСТВО ИМПУЛЬСНОГО НАГРЕВА ВОЗДУХА | 2010 |

|

RU2426085C1 |

| СПОСОБ МАРКИРОВКИ РАДИОАКТИВНЫМ ИНДИКАТОРНЫМ ВЕЩЕСТВОМ ДЕФЕКТОВ СТЕНКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ВНУТРИТРУБНЫЙ АППАРАТ ДЛЯ МАРКИРОВКИ ДЕФЕКТОВ СТЕНКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И ИНЖЕКЦИОННЫЙ МОДУЛЬ | 2001 |

|

RU2194261C1 |

Изобретение относится к области обучения студентов ВУЗов и аспирантов по механике, а также при проведении лабораторных работ по курсу "Газодинамика". Рабочее тело ускоряется в вакуумированном частично или полностью канале постоянного сечения давлением газа, не превосходящим давления окружающей атмосферы. Используют энергию ускоренного рабочего тела. Устройство по варианту 1 содержит замкнутый с одного конца канал. В нем установлено рабочее тело. С открытого конца канала оно связано с внешним источником давления газа. Тело дополнительно снабжено камерой, оснащенной системой вакуумирования ее объема. Канал заполнен газом при атмосферном давлении, объем канала связан с объемом камеры через пневмореле. Внешним источником давления газа служит давление атмосферного воздуха. Устройство по варианту 2 содержит замкнутый канал, отделенный от внешнего источника давления газа при помощи пневмореле, канал разделен рабочим телом на два отсека, камерный, граничащий с пневмореле, и ускорительный, а также систему вакуумирования ускорительного отсека. Оба отсека снабжены системой вакуумирования с обеспечением сохранности заданного положения рабочего тела в процессе вакуумирования и с предотвращением возможности затекания газа в ускорительный отсек. Техническим результатом является существенное снижение уровня опасности, проведение лабораторных работ студентами без длительной подготовки и получения специальных допусков. 3 н. и 19 з.п. ф-лы, 5 ил.

1. Способ лабораторного моделирования задач газодинамики, включающий ускорение рабочего тела в вакуумированном частично или полностью канале постоянного сечения давлением газа, а для моделирования задач газодинамики используют энергию ускоренного рабочего тела, отличающийся тем, что давление газа, ускоряющего рабочее тело, не превосходит давления окружающей атмосферы.

2. Способ по п.1, отличающийся тем, что рабочее тело используют в качестве изучаемого объекта моделирования.

3. Способ по п.1, отличающийся тем, что для моделирования задач газодинамики используют внутреннюю энергию газа в канале, сжатого ускоренным рабочим телом.

4. Способ по п.1, отличающийся тем, что для моделирования задач газодинамики используют энергию ударной волны в поршне после удара по нему ускоренного рабочего тела.

5. Устройство для лабораторного моделирования задач газодинамики, содержащее замкнутый с одного конца канал постоянного сечения с установленным в нем рабочим телом, с открытого конца рабочее тело связано с внешним источником давления газа, отличающееся тем, что оно дополнительно снабжено камерой, оснащенной системой вакуумирования ее объема, канал заполнен газом при атмосферном давлении, объем канала связан с объемом камеры через пневмореле, обеспечивающее возможность сообщения объема канала и камеры, причем объем камеры задается условиями проведения модельного эксперимента, пропускная способность магистрали, соединяющей канал и камеру, выбрана из условия скачкообразного выравнивания давления в камере и канале, а внешним источником давления газа служит давление атмосферного воздуха.

6. Устройство по п.5, отличающееся тем, что место соединения канала с камерой находится на начальном участке канала в области первоначального расположения рабочего тела.

7. Устройство по п.5, отличающееся тем, что камера является продолжением канала.

8. Устройство по п.5, отличающееся тем, что в качестве пневмореле служит шаровой кран.

9. Устройство по п.5, отличающееся тем, что в качестве пневмореле служит разрушаемая диафрагма.

10. Устройство по п.5, отличающееся тем, что рабочим телом является слой твердого вещества.

11. Устройство по п.5, отличающееся тем, что рабочим телом является контейнер, содержащий слой жидкости.

12. Устройство по п.5, отличающееся тем, что рабочим телом является контейнер, содержащий слой конденсированного вещества, моделирующего жидкую среду.

13. Устройство по п.5, отличающееся тем, что использован канал прямоугольного сечения.

14. Устройство по п.5, отличающееся тем, что использован цилиндрический канал.

15. Устройство для лабораторного моделирования задач газодинамики, содержащее замкнутый канал с установленным в нем рабочим телом, отделенный от внешнего источника давления газа при помощи пневмореле, канал разделен рабочим телом на два отсека: камерный, граничащий с пневмореле, и ускорительный, а также систему вакуумирования ускорительного отсека, отличающееся тем, что оба отсека снабжены системой вакуумирования с обеспечением сохранности заданного положения рабочего тела в процессе вакуумирования и с предотвращением возможности затекания газа в ускорительный отсек, а внешним источником давления служит давление воздуха окружающей атмосферы.

16. Устройство по п.15, отличающееся тем, что в качестве пневмореле служит шаровой кран.

17. Устройство по п.15, отличающееся тем, что в качестве пневмореле служит разрушаемая диафрагма.

18. Устройство по п.15, отличающееся тем, что рабочим телом является слой твердого вещества.

19. Устройство по п.15, отличающееся тем, что рабочим телом является контейнер, содержащий слой жидкости.

20. Устройство по п.15, отличающееся тем, что рабочим телом является контейнер, содержащий слой конденсированного вещества, моделирующего жидкую среду.

21. Устройство по п.15, отличающееся тем, что использован канал прямоугольного сечения.

22. Устройство по п.15, отличающееся тем, что использован цилиндрический канал.

| КЕДРИНСКИЙ В.К | |||

| Гидродинамика взрыва | |||

| Эксперимент и модели | |||

| - Новосибирск: Издательство СО РАН, 2000, с.62, рис.8 | |||

| МЕШКОВ Е.Е | |||

| Исследования гидродинамических неустойчивостей в лабораторных экспериментах | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| JP 2006301174 А, 02.11.2006 | |||

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ РЫБЫ ДЛЯ ПРОВЕДЕНИЯ ВЫСОКОТОЧНЫХ ИНВАЗИВНЫХ МАНИПУЛЯЦИЙ | 2022 |

|

RU2798220C1 |

| Демонстрационный прибор по физике | 1990 |

|

SU1767514A1 |

| Устройство для демонстрации реактивного движения | 1991 |

|

SU1802370A1 |

| Материал для подготовки вагонов к транспортированию горячих сыпучих грузов и способ его приготовления | 1981 |

|

SU1039944A1 |

Авторы

Даты

2010-06-27—Публикация

2008-07-21—Подача