Изобретение относится к технологии производства теплоизоляционных материалов и может быть использовано в авиакосмической технике, в приборостроении, машиностроении, строительстве и других областях техники.

Известен микропористый теплоизоляционный материал (Патент США №5122291, МПК С09С 1/28, С01В 33/154), включающий пигментсодержащий аэрогель из диоксида кремния.

Способ изготовления этого материала включает следующие операции:

- реакция водной дисперсии силиката натрия и пигмента с сильной кислотой с целью выделения пигментсодержащего гидрогеля, который рассеивает, поглощает или отражает инфракрасную энергию,

- очистка полученного пигментсодержащего гидрогеля из диоксида кремния промыванием его водой,

- вытеснение воды в гидрогеле путем использования низкокипящей жидкости, которая инертна по отношению к пигментсодержащему гелю из диоксида кремния,

- нагревание содержащего жидкость геля, полученного таким образом, при температуре и давлении выше критических значений,

- удаление жидкости из твердой фазы с помощью однократного испарения при сверхкритической температуре.

Известно перемешивающее устройство, включающее цилиндрический корпус и соосно расположенный в нем вал, на котором жестко закреплена рама прямоугольной формы (Стренк Ф. Перемешивание и аппараты с мешалками. Л.: Химия, 1975, с.61-64).

Недостатками известного материала и способа его изготовления являются низкая прочность из-за отсутствия в нем армирующих составляющих (волокон) и сложная технология его получения.

Перемешивающее устройство предназначено для перемешивания жидкостей и не может быть использовано для сыпучих материалов.

Наибольшее количество общих признаков с заявляемым материалом имеет микропористый теплоизоляционный материал, изготовленный из пирогенного диоксида кремния, порошкообразного глушителя и стекловолокна - прототип (Патент ЕР №1663907, МПК С04В 30/02).

Наибольшее количество общих признаков с заявленным способом имеет способ, включающий измельчение стекловолокна, смешивание его с пирогенным диоксидом кремния и порошкообразным глушителем в высокоскоростном смесителе, загрузку полученной смеси в форму, сухое прессование заготовки до заданной высоты и ее высокотемпературный обжиг - прототип (Патент США №5302444, МПК В32В 9/00).

Недостатками материала, полученного по этому способу, являются низкие прочностные показатели.

Наибольшее количество общих признаков с заявленным перемешивающим устройством для изготовления микропористого теплоизоляционного материала имеет перемешивающее устройство лопастного типа, включающее цилиндрический корпус с коническим дном и соосно расположенный в корпусе вал с лопастями (Стренк Ф. Перемешивание и аппараты с мешалками. Л.: Химия, 1975, с.61-64). Недостатком указанного перемешивающего устройства является то, что оно в процессе перемешивания смеси компонентов не обеспечивает образования на частицах волокон слоя из пирогенного диоксида кремния.

Поэтому в материале частицы волокон находятся в прямом контакте друг с другом, что приводит к передаче тепла через твердую фазу (волокна) и, следовательно, к увеличению коэффициента теплопроводности.

Обычно для увеличения прочностных характеристик микропористого теплоизоляционного материала увеличивают в нем содержание волокнистой (армирующей) составляющей. Однако увеличение содержания волокна в материале приводит к росту числа контактов волокон между собой, что является причиной роста коэффициента теплопроводности, поскольку увеличивается теплопроводность через контактирующие между собой частицы волокон.

Задача изобретения - увеличение прочностных характеристик микропористого теплоизоляционного материала без существенных ухудшений его теплофизических свойств.

Поставленная задача достигается тем, что в микропористом теплоизоляционном материале, изготовленном из пирогенного диоксида кремния, порошкообразного глушителя в виде диоксида титана или карбида кремния и стекловолокна, согласно предлагаемому изобретению материал дополнительно содержит спекающую добавку в виде аморфного бора при следующем соотношении компонентов, мас.%:

Поставленная задача решается и тем, что в способе изготовления микропористого теплоизоляционного материала, включающем измельчение стекловолокна, смешивание его с пирогенным диоксидом кремния, порошкообразным глушителем в виде диоксида титана или карбида кремния в перемешивающем устройстве, загрузку полученной смеси в форму, сухое прессование полученной заготовки материала и ее высокотемпературный обжиг, согласно предлагаемому изобретению в состав смешиваемых компонентов вводят аморфный бор, смешивание компонентов проводят в перемешивающем устройстве якорно-лопастного типа со скоростью вращения вала 500-1000 об/мин в течение времени не более 20 мин, а полученную сухую заготовку материала после прессования подвергают обжигу при температуре 850-1000°С в течение 2-4 часов.

Поставленная задача решается также и тем, что в перемешивающем устройстве для изготовления микропористого теплоизоляционного материала, включающем цилиндрический корпус с коническим дном и соосно расположенный в корпусе с коническим дном вал с лопастями, согласно предлагаемому изобретению лопасти наклонены под углом 85° к линии горизонта в направлении вращения вала с лопастями, а на валу дополнительно закреплен якорь, повторяющий профиль внутренней части цилиндрического корпуса с коническим дном и образующий между вертикальной стенкой корпуса с коническим дном и дном корпуса зазоры размерами 20 мм и 4 мм соответственно, причем к якорю в вертикальном направлении жестко прикреплены две направляющие пластины так, что зазоры, образованные между якорем и вертикальной стенкой цилиндрического корпуса с коническим дном, в направлении вращения вала плавно уменьшаются от размера, равного 20 мм, до размера, равного 4 мм.

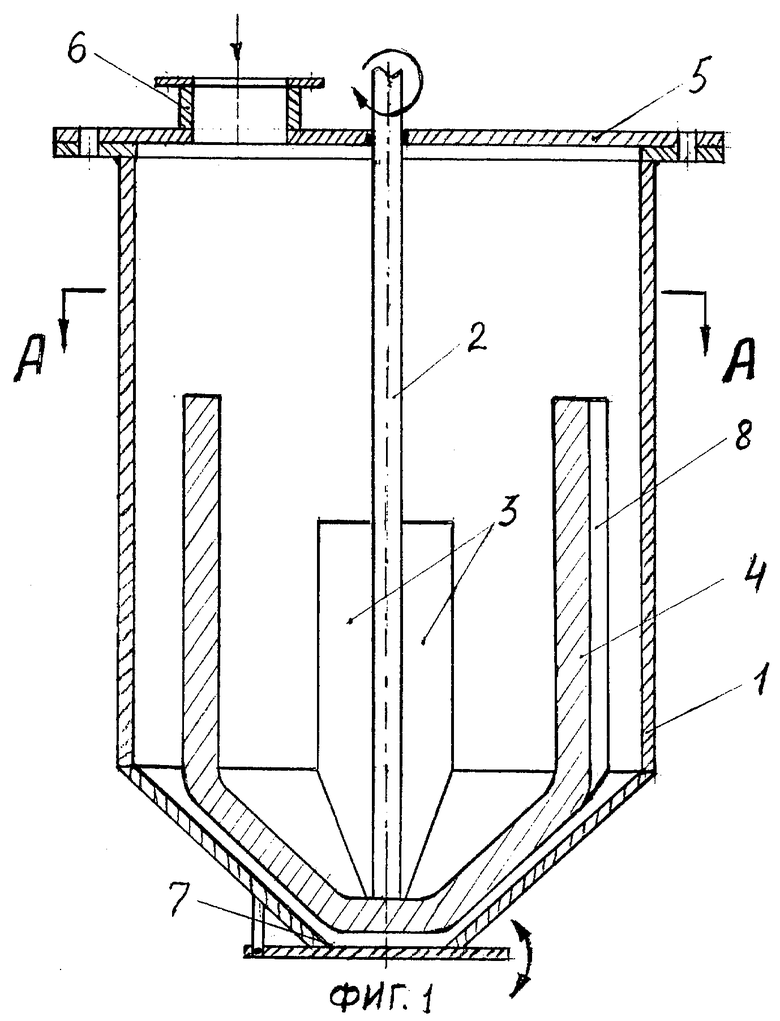

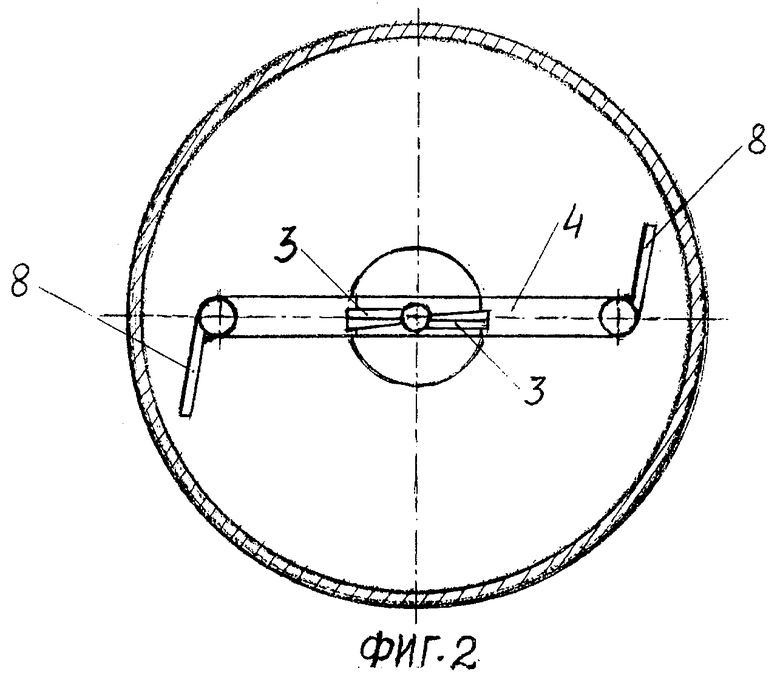

На фиг.1 приведен вертикальный разрез перемешивающего устройства, на фиг.2 - сечение А-А на фиг.1.

Перемешивающее устройство состоит из цилиндрического корпуса 1 с коническим дном, соосно расположенного в корпусе 1 с коническим дном и выполненного с возможностью вращения вала 2 с лопастями 3 и якорем 4. Крышка 5 цилиндрического корпуса 1 снабжена загрузочным, а дно корпуса разгрузочным люками 6 и 7 соответственно. Лопасти 3 наклонены под углом 85° к линии горизонта в направлении вращения вала 2. На валу 2 закреплен якорь 4, к которому в вертикальном направлении жестко прикреплены направляющие пластины 8. Зазоры, образованные между якорем 4 с направляющими пластинами 8 и вертикальной стенкой цилиндрического корпуса 1 с коническим дном, в направлении вращения вала 2 плавно уменьшаются от размера, равного 20 мм, до размера, равного 4 мм.

Перемешивающее устройство работает следующим образом: в цилиндрический корпус 1 с помощью дозатора (не показан) через загрузочный люк 6 при закрытом разгрузочном люке 7 засыпают смесь рассчитанного количества подготовленных компонентов, включают двигатель (не показан) с заданным числом оборотов.

При вращении вала 2 смесь компонентов с помощью установленных наклонно к линии горизонта лопастей 3 и центробежной силы отбрасывается к вертикальным стенкам корпуса 1 и попадает в зазоры между вертикальными стенками корпуса 1 и якорем 4. Так как зазоры в направлении вращения вала 2 благодаря направляющим пластинам 8 плавно уменьшаются от 20 мм до 4 мм, то на смесь компонентов действуют одновременно силы сжатия, трения и сдвига, под влиянием которых частицы стекловолокон покрываются слоем из наноразмерных частиц пирогенного диоксида кремния и равномерно распределенными в них частицами порошкообразного глушителя и спекающей добавки - аморфного бора. Таким образом исключается прямой контакт стекловолокон друг с другом в материале. Контакт между ними осуществляется через покровный слой пирогенного диоксида кремния, и, следовательно, сводится на нет или значительно уменьшается передача тепла через частицы волокон. Поэтому коэффициент теплопроводности материала с большим количеством армирующего волокна меняется незначительно, но его прочность при этом возрастает более чем в 2 раза.

Для получения сравнительных данных и обоснования сущности предлагаемого изобретения приведены примеры получения микропористого теплоизоляционного материала.

Пример 1. В перемешивающее устройство загрузили 76,8 г (60 мас.%) пирогенного диоксида кремния (аэросил-300), 8,58 г (6,7 мас.%) прокаленного при 800°С в течение 1,5 часов измельченного кремнеземного волокна марки PS-23, имеющего диаметр 6-10 мкм, 42,49 г (33,2 мас.%) порошка диоксида титана размерами частиц 0,2-0,7 мкм и 0,13 г (0,1 мас.%) аморфного бора. Компоненты перемешали в смесителе в течение 20 мин со скоростью вращения мешалки 500 об/мин. Полученную смесь выгрузили в пресс-форму размером 200×200×120 мм и с помощью ручного пресса спрессовали до толщины 10 мм, что соответствует плотности (р) материала, равной 320 кг/м3. Полученный образец обожгли при температуре 850°С в течение 4 часов.

Пример 2. Операции проводили аналогично примеру 1 со следующим составом: 57,6 г (45 мас.%) аэросила-300, 25,22 г (19,7 мас.%) волокна PS-23, 44,8 (35 мас.%) диоксида титана и 0,38 г (0,3 мас.%) аморфного бора. Смесь перемешали в течение 10 мин со скоростью 700 об/мин и спрессовали в пресс-форме до толщины 10 мм (р=320 кг/м3). Полученный образец обожгли при температуре 900°С в течение 3 часов.

Пример 3. Операции проводили аналогично примеру 1 со следующим составом: аэросил-300 - 67,84 г (53,0 мас.%), волокно PS-23 - 38,4 г (30 мас.%), диоксида титана 21,12 (16,5 мас.%) и 0,64 г (0,5 мас.%) аморфного бора. Смесь перемешивали в течение 15 минут при скорости вращения мешалки 600 об/мин и спрессовали ее до толщины 10 мм (р=320 кг/м3). Полученный образец обожгли при температуре 1000°С в течение 2 часов.

Пример 4. Операции проводили аналогично примеру 1 со следующим составом: аэросил-300 - 69,89 г (54,6 мас.%), волокно PS-23 - 38,4 г (30 мас.%), диоксида титана 19,2 г (15,0 мас.%) и 0,51 г (0,4 мас.%) аморфного бора. Смесь перемешивали в течение 5 минут при скорости вращения мешалки 1000 об/мин и спрессовали ее до толщины 10 мм (р=320 кг/м3). Полученный образец обожгли при температуре 920°С в течение 2,5 часов.

Примеры (1-4) повторили, заменив в них кремнеземное волокно марки PS-23 на алюмосиликатное диаметром 2-4 мкм фирмы UNIFRAX, а глушитель - диоксид титана на карбид кремния размером частиц 3-8 мкм. Полученные характеристики образцов заявляемого материала приведены в таблице (примеры 1-4), причем данные в скобках относятся к образцам материала, содержащим алюмосиликатное волокно фирмы UNIFRAX.

Для сравнения в таблице приведены аналогичные характеристики образцов материала-прототипа, полученные с использованием волокон типа 4 и FIBERFRAX (данные в скобках).

Из данных таблицы следует, что заявляемый материал с таким же содержанием волокна (пример 1) имеет практически одинаковые с материалом-прототипом коэффициенты теплопроводности, но благодаря незначительному содержанию спекающей добавки его прочность более чем в 2 раза выше. Из таблицы также следует, что с ростом в материале содержания волокна и спекающей добавки прочностные характеристики заявляемого материала начинают резко возрастать, а коэффициенты теплопроводности при этом растут незначительно.

Из вышеприведенных данных следует, что заявляемый микропористый теплоизоляционный материал, способ его изготовления и перемешивающее устройство дают положительный эффект в части увеличения прочностных характеристик без существенного роста при этом коэффициента теплопроводности. Низкие значения коэффициента теплопроводности и плотности, относительно высокая прочность заявляемого материала делают его перспективным для использования в авиакосмической технике в качестве тепловой защиты летательных аппаратов и их узлов, в приборостроении и в других областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микропористый теплоизоляционный материал | 2015 |

|

RU2606440C2 |

| ТЕРМОСТОЙКИЙ ВЫСОКОПОРИСТЫЙ ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2345042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2579844C2 |

| МНОГОСЕКЦИОННЫЙ ГЛУШИТЕЛЬ | 2015 |

|

RU2649716C2 |

| ОДИНОЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА | 2015 |

|

RU2646995C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЕ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2404021C2 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С МОДИФИКАТОРОМ | 2016 |

|

RU2641548C2 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| ГРАНУЛИРОВАННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2759942C2 |

| ШТУЧНЫЙ СФЕРИЧЕСКИЙ ЗВУКОПОГЛОТИТЕЛЬ ДЛЯ МОБИЛЬНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2658925C2 |

Изобретение относится к созданию материала для тепловой защиты и может быть использовано в авиакосмической технике, машиностроении, строительстве и других областях. Микропористый теплоизоляционный материал изготовлен из пирогенного диоксида кремния, стекловолокна, порошкообразного глушителя, в качестве которого используют диоксид титана или карбид кремния, и дополнительно содержит спекающую добавку в виде аморфного бора. Способ изготовления указанного материала включает измельчение стекловолокна, введение пирогенного диоксида кремния, порошкообразного глушителя и спекающей добавки, смешивание в перемешивающем устройстве, загрузку полученной смеси в форму, сухое прессование и высокотемпературный обжиг при температуре 850-1000°С в течение 2-4 ч. Смешивание компонентов проводят в перемешивающем устройстве якорно-лопастного типа со скоростью вращения вала 500-1000 об/мин в течение не более 20 мин. Перемешивающее устройство включает цилиндрический корпус с коническим дном и расположенный соосно корпусу вал с лопастями. На валу дополнительно прикреплен якорь, образующий между вертикальной стенкой корпуса и дном корпуса зазоры размерами 20 мм и 4 мм соответственно. Лопасти наклонены к линии горизонта под углом 85° в направлении вращения вала. Изобретение позволяет повысить прочностные характеристики микропористого теплоизоляционного материала без существенного ухудшения его теплофизических свойств. 3 н.п. ф-лы, 2 ил., 1 табл.

1. Микропористый теплоизоляционный материал, изготовленный из пирогенного диоксида кремния, порошкообразного глушителя в виде диоксида титана или карбида кремния и стекловолокна, отличающийся тем, что материал дополнительно содержит спекающую добавку в виде аморфного бора при следующем соотношении компонентов, мас.%:

2. Способ изготовления микропористого теплоизоляционного материала, включающий измельчение стекловолокна, смешивание его с пирогенным диоксидом кремния и порошкообразным глушителем в виде диоксида титана или карбида кремния в перемешивающем устройстве, загрузку полученной смеси в форму, сухое прессование полученной заготовки и ее высокотемпературный обжиг, отличающийся тем, что в состав смешиваемых компонентов вводят аморфный бор, смешивание компонентов проводят в перемешивающем устройстве якорно-лопастного типа со скоростью вращения вала 500-1000 об/мин в течение времени не более 20 мин, а полученную заготовку материала после прессования подвергают обжигу при температуре 850-1000°С в течение 2-4 ч.

3. Перемешивающее устройство для изготовления микропористого теплоизоляционного материала, включающее цилиндрический корпус с коническим дном и соосно расположенный в корпусе с коническим дном вал с лопастями, отличающееся тем, что лопасти наклонены к линии горизонта под углом 85° в направлении вращения вала, а на валу дополнительно прикреплен якорь, повторяющий профиль внутренней части цилиндрического корпуса с коническим дном и образующий между вертикальной стенкой корпуса с коническим дном и дном корпуса зазоры размерами 20 мм и 4 мм соответственно, причем к якорю в вертикальном направлении жестко прикреплены направляющие пластины так, что зазоры, образованные между якорем и вертикальной стенкой цилиндрического корпуса с коническим дном, в направлении вращения вала плавно уменьшаются от размера, равного 20 мм, до размера, равного 4 мм.

| ЕР 1663907 В1, 10.01.2007 | |||

| US 5302444 А, 12.04.1994 | |||

| СТРЕНК Ф | |||

| Перемешивание и аппараты с мешалками | |||

| - Л.: Химия, 1975, с.61-64 | |||

| ЖАРОСТОЙКИЙ ИЗОЛЯЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2303744C2 |

| ПОЛУТОНОВОЕ ИЗОБРАЖЕНИЕ, ПОЛУЧЕННОЕ МЕТОДОМ ПЕЧАТИ | 2002 |

|

RU2264296C2 |

| US 2003080313 А1, 01.05.2003 | |||

| US 5122291 А, 16.06.1992. | |||

Авторы

Даты

2010-08-10—Публикация

2009-03-11—Подача