Изобретение относится к велосипедам с амортизированной задней подвеской, которые предназначены для кроссов и деловых поездок.

Известен велосипед с амортизированной задней подвеской (RU, патент №2281876, Бюл. №23, 20.03.05). который содержит двухступенчатую цепную передачу привода заднего колеса с расположенным на одной оси ведомой звездочкой первой ступени, связанной с прикрепленной к валу кривошипов с педалями звездочкой, ведущей звездочкой второй ступени, связанной с установленной на втулке колеса звездочкой, соосно совмещенной с ними механизмом изменения передаточного отношения, и подпружиненный рычаг задней подвески с осью поворота на раме. При этом механизм изменения передаточного отношения и совмещенные с ним звездочки размещены на рычаге подвески таким образом, что их ось расположена между осью вала кривошипа и осью поворота рычага.

Амортизатором задней подвески служит вертикально установленная цилиндрическая пружина, которая крепится внутри рамы к рычагу задней подвески и не имеет регулировки начального натяжения, что является недостатком. Кроме того, недостатками являются большой вес подвески и ее размещение амортизатора внутри рамы велосипеда. Аналог не предназначен для кроссов.

Наиболее близким аналогом - прототипом является велосипед WHEELER PRORIDE с амортизированной задней подвеской (велокаталог «trassa», с.28, 2008 г.). Прототип содержит: переднее колесо, передний и задний дисковый тормоз, вилку, пару тормозных ручек, руль с рулевой трубой и выносом, пару монеток переключения передач, раму, седло, подседельный штырь, заднее колесо с ведомыми звездочками, задний и передний переключатели передач, цепь, соединенную с ведущей и ведомой звездочками, пару педалей, пару шатунов с ведущими звездочками, жестко закрепленными на правом шатуне, каретку с осью для крепления шатунов и амортизированную заднюю подвеску.

Рама содержит: рулевую колонку, верхнюю и наклонную трубы и подседельную трубу. Передний конец верхней трубы и верхний конец наклонной трубы жестко соединены с рулевой колонкой. Задний конец верхней трубы и нижний конец наклонной трубы рамы жестко соединены с концами подседельной трубы. К месту соединения нижнего конца наклонной трубы с нижним концом подседельной трубы жестко прикреплены каретка и параллельно ей корпус шарнира передних концов горизонтальных перьев задней подвески.

Внутри рулевой колонки с возможностью вращения закреплены рулевая труба и вилка, на свободном конце которой неподвижно закреплена ось переднего колеса.

В состав амортизированной задней подвески входят: наклонная труба рамы, пара наклонных и пара горизонтальных перьев задней подвески (левые и правые), пара линков - связок (левый и правый), две пары петель (левая и правая в каждой паре) и амортизатор. Амортизатор выполнен в виде цилиндрической пружины с осью внутри, работающей на сжатие, которая расположена внутри рамы горизонтально вдоль велосипеда. На оси выполнена резьба, на резьбу навинчена гайка, позволяющая регулировать начальное сжатие пружины, на концах оси пружины выполнены шарниры.

Горизонтальные перья подвески между корпусом шарнира и колесом жестко соединены перемычкой. Наклонные перья подвески тоже жестко соединены перемычкой, расположенной между колесом и подседельной трубой на расстоянии от нее больше продольного хода перьев при максимальной нагрузке велосипеда. К наклонной трубе рамы внутри нее выше и ниже середины жестко прикреплены вдоль нее две пары петель. К верхней паре петель шарнирно прикреплен передний шарнир оси пружины, а к нижней паре - шарнирно прикреплены нижние концы линков. Середины линков соединены осью, к которой шарнирно прикреплен задний конец оси пружины. Верхние концы наклонных перьев подвески шарнирно прикреплены к верхним концам линков, нижние концы наклонных перьев подвески шарнирно прикреплены к задним концам горизонтальных перьев, на которых неподвижно закреплена ось заднего колеса.

К недостаткам прототипа относятся: крепление амортизатора к наклонной трубе рамы, которая несет всю нагрузку велосипеда и поэтому должна быть прочной и тяжелой. Кроме того, наклонные перья несут 2/3 нагрузки велосипеда, поэтому тоже должны быть прочными, а значит тяжелыми. Сила от оси заднего колеса, которая толкает велосипед вперед, на 55% передается жестко через горизонтальные перья задней подвески, а 45% через пружину амортизатора, что уменьшает приемистость велосипеда.

Причем прототип имеет тяжелый амортизатор - большую цилиндрическую пружину с осью, системой ее начального сжатия и шарниры для крепления оси пружины к верхней паре петель и линкам. Большая часть пространства внутри рамы занята амортизатором, двумя парами петель и парой линков, что не позволяет крепить к раме необходимые в дороге предметы, тем более, что багажник не может быть установлен на прототипе, который является двухподвесом. Характерным недостатком прототипа является люфт в шарнирном соединении заднего конца оси амортизатора с осью в центре линков, который увеличивается на 0,5 мм с каждой 1000 км пробега, что ухудшает его ходовые качества.

Задача изобретения - уменьшение веса велосипеда при сохранении его прочности и качества амортизации задней подвески за счет уменьшения веса задней подвески и освобождения пространства внутри рамы для крепления необходимых в дороге предметов, устранение люфта в задней подвеске и увеличение приемистости велосипеда.

Технический результат изобретения:

- уменьшен вес велосипеда;

- устранен люфт в задней подвеске;

- увеличена приемистость велосипеда;

- созданы удобства для деловых поездок.

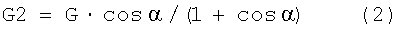

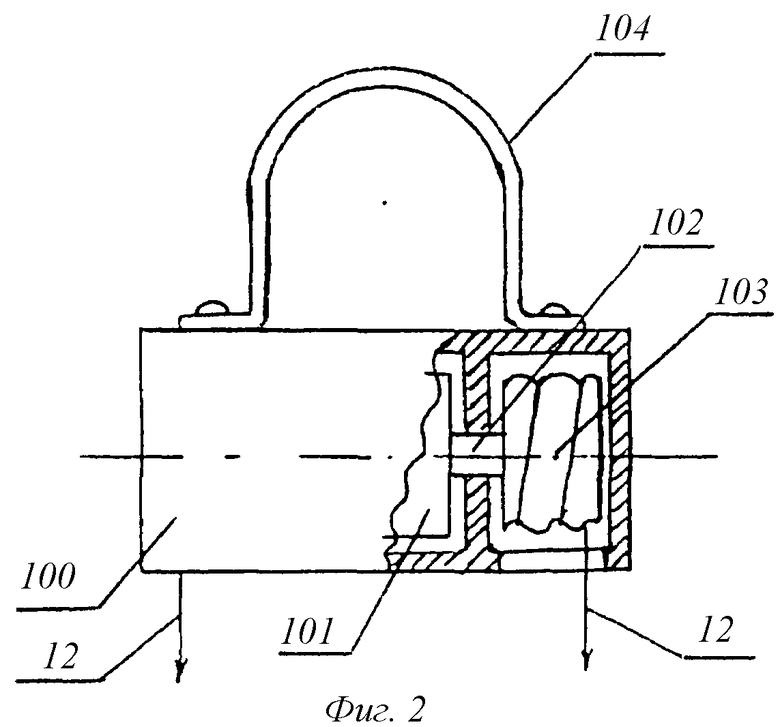

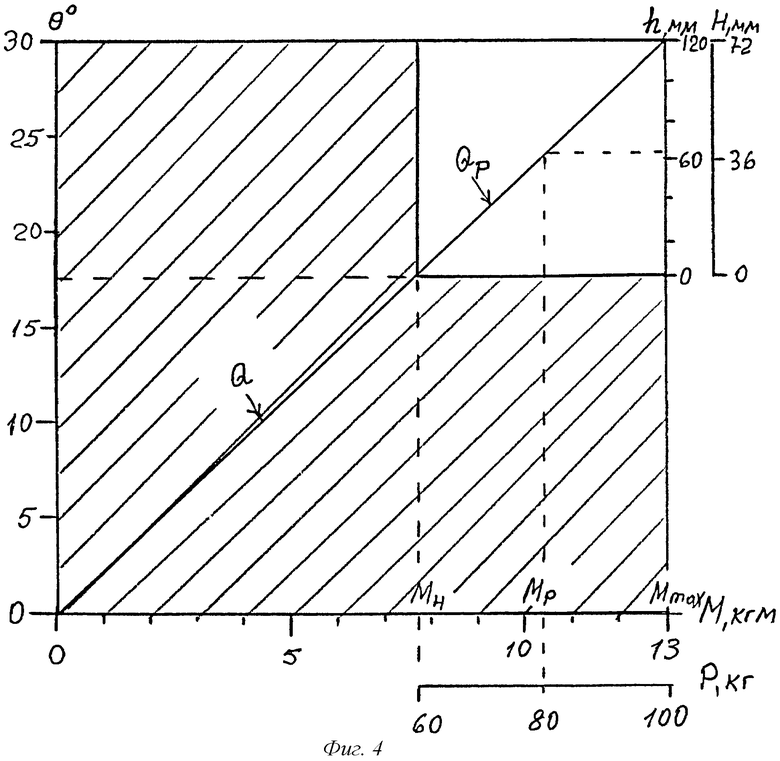

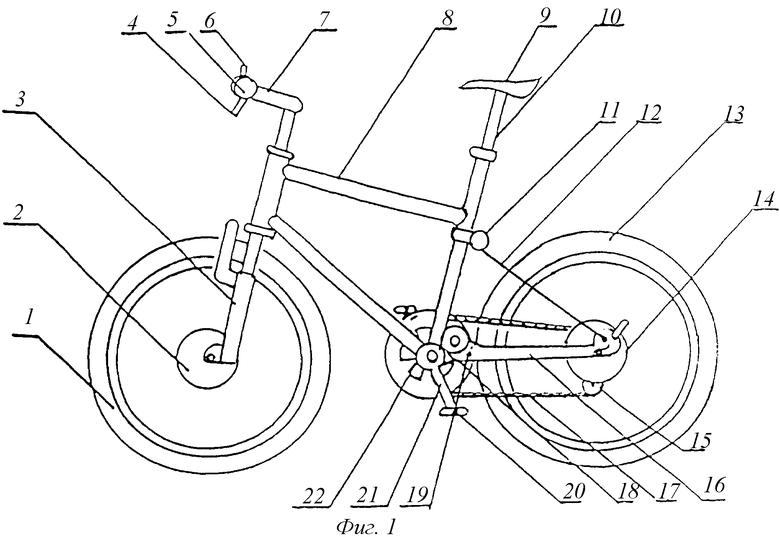

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид велосипеда с амортизированной задней подвеской; на фиг.2 приведена конструкция пружинного механизма; на фиг.3 приведена конструкция амортизатора задней подвески; 3а - продольное осевое сечение амортизатора; 3б - вид слева; 3в - сечение по А-А; 3г - сечение по В-В; на фиг.4 приведена номограмма параметров торсиона; на фиг.5 приведены схемы распределения толкающей силы колеса задней подвески для прототипа 5а и изобретения 5б.

На фигурах введены обозначения:

1 - переднее колесо;

2 - передний тормоз;

3 - вилка;

4 - тормозные ручки (левая и правая);

5 - руль;

6 - монетки (левая и правая);

7 - вынос руля;

8 - рама;

9 - седло;

10 - подседельный штырь;

11 - пружинный механизм;

12 - тросы (левый и правый) пружинного механизма;

13 - заднее колесо;

14 - задний тормоз;

15 - ролик суппорта заднего переключателя передач;

16 - перья задней подвески (левое и правое);

17 - цепь;

18 - корпус амортизатора;

19 - поперечина перьев 16;

20 - педали (левая и правая);

21 - шатуны (левый и правый);

22 - каретка;

23 - круглая шайба;

24 - торсион;

25 - ось корпуса амортизатора;

26 - средняя неподвижная часть торсиона;

27 - глухие отверстия с резьбой в шайбе 23;

28 - крепежный болт;

100 - корпус пружинного механизма 11;

101 - заводная пружина;

102 - ось пружинного механизма;

103 - барабан троса 12;

104 - скоба крепления пружинного механизма.

Технический результат изобретения достигается благодаря тому, что велосипед содержит (фиг.1): переднее колесо 1, передний тормоз 2, вилку 3, пару тормозных ручек 4 (левая и правая), руль 5 с рулевой трубой и выносом 7, пару монеток 6 (левая и правая), раму 8, седло 9, подседельный штырь 10, заднее колесо 13 с ведомыми звездочками, задний тормоз 14, задний (с роликом 15) и передний переключатели передач, цепь 17, пару педалей 20, пару шатунов 21 с ведущими звездочками, жестко закрепленными на одном шатуне, каретку 22 с осью для крепления шатунов, поперечину 18 перьев 16 задней подвески и амортизированную заднюю подвеску.

Кроме того, рама 8 содержит: рулевую колонку, верхнюю и наклонную трубы и подседельную трубу. Передние концы верхней и наклонной труб рамы 8 жестко соединены, например, с помощью сварки с концами рулевой колонки, а задние - с концами подседельной трубы. К нижним концам подседельной и наклонной труб жестко, например, с помощью сварки прикреплена каретка 22 (фиг.1). Кроме того, к нижнему концу подседельной трубы и каретке симметрично и параллельно ее оси жестко прикреплен, например, с помощью сварки корпус 18 амортизатора задней подвески (фиг.1,3).

В состав амортизированной задней подвески (фиг.1) входят выполненные из металла подседельная труба рамы 8 и пара горизонтальных перьев 16 (левое и правое). Кроме того, в состав задней подвески входят пружинный механизм 11 с двумя тросами 12 и амортизатор задней подвески. Перья 16 жестко соединены поперечиной 19, закрепленной между задним колесом и корпусом 18 амортизатора (фиг.1, 3а).

Пружинный механизм 11 предназначен для натяжения тросов 12 при уменьшении их длины и с помощью скобы 105 закреплен на верхней половине подседельной трубы (фиг.1, 2). Верхние концы тросов 12 крепятся к барабанам пружинного механизма, а нижние - к задним концам перьев.

Пружинный механизм 11 содержит (фиг.2): корпус 100, заводную пружину 101, ось пружинного механизма 102, два барабана 103 для тросов 12, два троса 12 и крепежную скобу 104. Заводная пружина 101 и два барабана 103 закреплены на одной оси 102. Внутренний конец заводной пружины 101 жестко соединен с осью 102, а внешний - жестко соединен с корпусом 100. Барабаны жестко соединены с осью и расположены сосоно с двух сторон заводной пружины 101. На собранной задней подвеске заводная пружина 101 находится в состоянии, заведенном до конца. При ослаблении натяжения тросов 12 или уменьшении их длины во время работы задней подвески заводная пружина 101 начинает раскручиваться и наматывать излишки длин тросов 12 на барабаны 103.

В состав амортизатора задней подвески входят (фиг.3): торсион 24, корпус 18 амортизатора, ось 25 корпуса и металлическая шайба 23 с крепежным болтом 28. Известно, что торсион представляет собой пружину, работающую на кручение (Политехнический словарь, Москва, «Советская энциклопедия», с.505, 1977).

Торсион 24 выполнен в виде стальной цилиндрической пружины из двух половин с противоположными направлениями навивки витков и служит упругим элементом амортизатора задней подвески (фиг.3а). Торсион предназначен для работы на закручивание витков обеих половин пружины в одну сторону. Внешний диаметр торсиона 24 равен или меньше внутреннего диаметра корпуса 18, а его внутренний диаметр больше диаметра оси 25 корпуса 18.

Корпус 18 амортизатора выполнен в виде отрезка металлической цилиндрической трубы, внутренний диаметр которой равен или больше наружного диаметра торсиона (фиг.3а). Длина корпуса 18 равна сумме длины торсиона 24, без учета длины его подвижных концов, длина которых равна или меньше толщины передних концов перьев 16, и удвоенной глубины кругового паза, выполненного на шарнирах передних концов горизонтальных перьев 16, и меньше расстояния между шатунами у оси каретки. Круговые пазы на шарнирах передних концов перьев 16 предназначены для шарнирного соединения с торцами корпуса 18 амортизатора с помощью оси 25 корпуса (фиг.3а, б). Кроме того, на шарнирах передних концов перьев выполнены центральные круглые отверстия для крепления перьев к торцам корпуса амортизатора 18 с помощью оси 25. Подвижные концы торсиона 24 крепятся неподвижно в углублениях, выполненных на передних концах перьев подвески 16 (фиг.3а).

В стенке корпуса по середине его длины выполнено сквозное отверстие, диаметр которого меньше толщины шайбы 23 и которое служит для неподвижного крепления шайбы в корпусе с помощью крепежного болта 28. 5

Круглая шайба 23 выполнена из металла, например, стали, диаметр которой равен внутреннему диаметру корпуса 18 амортизатора, а ее толщина больше диаметра болта 28, предназначенного для неподвижного крепления шайбы 23 в корпусе 18 (фиг.3а, в, г). В центре шайбы выполнено сквозное круглое отверстие, диаметр которого равен или больше диаметра оси 25 корпуса 18. На круглой боковой поверхности шайбы 23, параллельно оси симметрии, выполнен паз шириной и глубиной, равной диаметру проволоки торсиона 24. Кроме того, на круглой боковой поверхности шайбы 23 вдоль радиусов выполнены со стороны, противоположной пазу, два или больше глухих отверстия с резьбой под болт 28, которые предназначены для изменения начального крутящего момента торсиона 24 в собранной подвеске и неподвижного крепления шайбы 23 внутри корпуса 18.

К торцам корпуса 18 с помощью оси 25 шарнирно прикреплены с двух сторон передние концы перьев 16 задней подвески. Подвижные концы торсиона 24 неподвижно закреплены в углублениях, выполненных на передних концах перьев 16 на максимально возможном удалении от оси 25 корпуса 18 в пределах его внутреннего радиуса. Ось 25 неподвижно скреплена с передними концами перьями 16 подвески с возможностью их вращения как единого целого вокруг продольной геометрической оси корпуса 18. Средняя часть 26 торсиона 24 между двумя половинами его пружины размещена неподвижно в пазу шайбы 23. Причем шайба 23 неподвижно закреплена внутри корпуса 18 с помощью крепежного болта 28, пропущенного через отверстие в стенке корпуса 18 и ввинченного в одно из резьбовых глухих отверстий 27 шайбы 23.

Металлическая поперечина 19 между перьями 16 подвески расположена между задним колесом 15 и корпусом 18 амортизатора и жестко закреплена между ними, например, с помощью сварки.

Технология сборки задней подвески

Последовательность сборки задней подвески:

1. Среднюю часть 26 торсиона 24 вставляют в паз шайбы 23, так чтобы торсион и шайба были соосны (фиг.3а, в, г).

2. Сборку по п.1 соосно вставляют в корпус 18 амортизатора (фиг.3а).

3. С помощью крепежного болта 28 и одного резьбового отверстия 27 в шайбе 23 сборку по п.2 (шайбу и торсион) неподвижно крепят внутри корпуса 18 амортизатора.

4. К торцам корпуса 18 со сборкой по п.3 прикладывают передние шарнирные концы перьев 16 задней подвески так, чтобы подвижные концы торсиона 24 вошли в углубления концов перьев, выполненных на максимальном удалении от оси 25 корпуса 19 в пределах его внутреннего радиуса, а торцы корпуса 18 вошли в круговые пазы передних шарнирных концов перьев 16 (фиг.3а).

5. Сборку по п.4 скрепляют осью 25, для чего ось пропускают через центральное отверстие шарнира одного пера 16, через торсион 24, шайбу 23 и центральное отверстие шарнира второго пера 16. После этого концы оси жестко, например, с помощью сварки или застопоренным винтом скрепляют с шарнирами перьев 16 с возможностью вращения перьев как единого целого вокруг продольной геометрической оси корпуса 18 амортизатора.

6. Перья 16, например, с помощью сварки жестко соединяют между собой металлической перемычкой 19, которая размещена между корпусом 18 амортизатора и задним колесом 13.

7. Сборку по п.6, например, с помощью сварки жестко прикрепляют к каретке и нижнему концу подседельной трубы симметрично и так, чтобы оси каретки и корпуса амортизатора были параллельны, а перья 16 подвески находились под углом минус 17° к горизонту (к прямой линии, соединяющей оси двух колес велосипеда) для обеспечения в собранной задней подвеске начального крутящего момента торсиона.

8. К верхней половине подседельной трубы с помощью скобы 105 (фиг.1, 2) жестко прикрепляют пружинный механизм 11 скобой во внутрь рамы 8.

9. С помощью усилия, приложенного к концам горизонтальных перьев 16, преодолевают начальный крутящий момент торсиона 24 и приводят перья 16 в горизонтальное положение. Верхние концы тросов 12 прикрепляют к своим барабанам 103 пружинного механизма 11. После чего нижние концы тросов 12 в натянутом состоянии прикрепляют к задним концам перьев 16. При этом заводная пружина 101 находится в заведенном состоянии (до упора).

Амортизированная задняя подвеска собрана и готова к работе.

Работа амортизированной задней подвески

Работа амортизированной задней подвески поясняется номограммой фиг.4, на которой приведены зависимости:

- угол закручивания θ (ось ординат) подвижных концов торсиона 24 в функции крутящего момента М, кгм (ось абсцисс). Функция графически представляет наклонную прямую Q (отрезок прямой Qp - рабочая зона торсиона). На монограмме обозначено: Мн - начальный крутящим моментом торсиона, Мр - рабочий крутящим моментом торсиона, Mmax - максимальный крутящим моментом торсиона;

- в рабочей зоне торсиона (не заштрихованная часть графика) угол закручивания θ (ось ординат) подвижных концов торсиона в функции нагрузки на велосипед Р (ось абсцисс) и М, где обозначено: h, мм (ось ординат) - ход задней подвески; Н, мм (ось ординат) - проседание каретки.

На велосипеде с собранной амортизированной задней подвеской торсион создает начальный крутящий момент Мн, как было описано выше. Перья 16 амортизированной задней подвески находятся в горизонтальном положении, в котором их удерживают тросы 12 пружинного механизма 11.

При нагрузке велосипеда весом менее 60 кг (менее начального крутящего момента торсиона Мн=7,8 кгм) высота каретки над землей не меняется, и перья подвески остаются в горизонтальном положении. При нагрузке велосипеда больше 60 кг каретка проседает. При нагрузке велосипеда 80 кг каретка опускается на 36 мм от первоначального положения, и торсион закручивается до рабочего крутящего момента Мр=10,3 кгм, при этом ход подвески составляет 60 мм. Угол между перьями и горизонтом становится равным 6°. При максимальной нагрузке велосипеда, равной 100 кг, что соответствует максимальному крутящему моменту торсиона Mmax=13 кгм, каретка проседает на 72 мм, при этом ход подвески составляет 120 мм. Угол между перьями 16 и горизонтом становится равным 12°.

При изменении угла наклона перьев 16 к горизонту длины тросов 12 уменьшаются, но они не провисают, так как пружинный механизм 11 обеспечивает их натяжение.

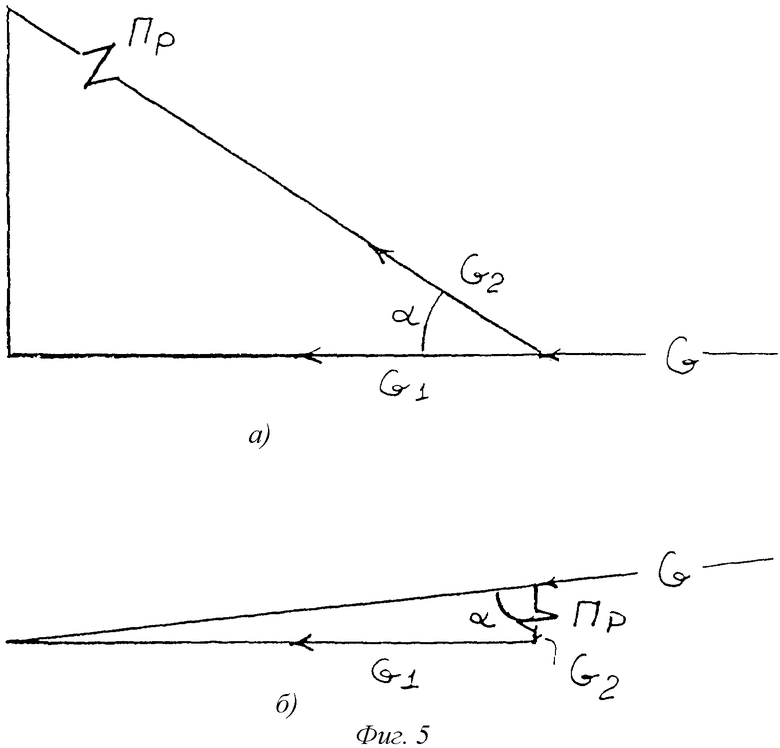

Доказательство увеличения приемистости велосипеда по изобретению

На фиг.5 приведены схемы распределения толкающей силы G колеса задней подвески для прототипа 5а и изобретения 5б, где обозначено Пр - пружина амортизатора; α - угол между двум направлениями сил G1 и G2, на которые раскладывается сила G, толкающая велосипед вперед. Сила G1 жестко толкает велосипед вперед, а G2 мягко - через пружину амортизатора задней подвески. «Мягкая» сила уменьшает приемистость велосипеда.

В прототипе силы G1 и G2 направлены соответственно вдоль горизонтальных и наклонных перьев задней подвески, которые работают на сжатие.

По изобретению при рабочей нагрузке велосипеда 80 кг силы G1 и G2 соответственно направлены вдоль перьев задней подвески, которые находятся под углом 6° к горизонту, и ортогонально горизонту на раскручивание торсиона. Тросы 12 силу, толкающую велосипед вперед, не передают, так как работают на растяжение.

Нетрудно показать, что силы G1 («жесткая») и G2 («мягкая» - упругая, через пружину), действующие вдоль разных направлений, рассчитываются по формулам (1) и (2), как части силы G, толкающей велосипед вперед:

.

.

Для прототипа угол α между накожными и горизонтальными перьями составляет 34°, cos 34°=0,83, поэтому G1=0,55G, а G2=0,45G.

«Жесткая» сила G1 составляет 55% силы G, толкающей велосипед вперед, а «мягкая» сила G2 - 45%, что уменьшает приемистость велосипеда.

По изобретению угол α составляет 84°, cos 84°=0,104, следовательно, G1=0,9G и G2=0,1G.

«Жесткая» сила G1 составляет 90% силы G, толкающей велосипед вперед, что увеличивает приемистость велосипеда по сравнению с прототипом.

Пример выполнения велосипеда с амортизированной задней подвеской

Рама 8 велосипеда выполнена из алюминиевых труб. Труба рулевой колонки имеет длину, равную 140 мм, и наружный диаметр - 41 мм.

Верхняя труба рамы 8 имеет длину, равную 560 мм, и наружный диаметр - 35 мм.

Наклонная нижняя труба рамы 8 имеет длину, равную 630 мм, и наружный диаметр - 38 мм (у прототипа наружный диаметр трубы равен 50 мм при той же толщине стенок и материале трубы).

Подседельная труба рамы 8 имеет длину, равную 480 мм, наружный диаметр - 35 мм.

Колеса 1 и 13 имеют размеры 26×2,1”. На заднем колесе 13 закреплены соосно оси колеса семь ведомых звездочек.

Вилка 3 имеет пружинный амортизатор, как у прототипа.

Передний 2 и задний 14 тормоза выполнены дисковыми диаметром 160 мм.

Длина выноса 7 руля равна 80 мм.

Седло 9 мягкое, имеет три степени свободы для его крепления к подседельному штырю.

Подседельный штырь 10 имеет длину, равную 300 мм, диаметр - 27 мм.

Передний и задний переключатели передач имеют суппорты с ходом: передний в толщину трех ведущих звездочек (16 мм), а задний в толщину семи ведомых звездочек (34 мм).

Передний конец верхней трубы рамы 8 и верхний конец нижней трубы рамы с помощью сварки в одной плоскости соединены жестко с рулевой колонкой.

Пружинный механизм 11 рассчитан по методике, приведенной в книге В.А.Заплетохина «Конструирование деталей механических устройств». Ленинград. «Машиностроение», 1990 г. сс.229-233, рис.325.

В пружинном механизме применена спиральная пружина 101, которую называют заводной. Лента плоской пружины навита на ось 102 пружинного механизма по спирали Архимеда. Подвижный конец заводной пружины 101 жестко закреплен на оси 102. Второй конец пружины закреплен неподвижно на внутренней стенке корпуса 100 пружинного механизма. При раскручивании заводная пружина вращает ось пружинного механизма в обратную сторону и приводит во вращение барабаны 103, закрепленные на оси, которые укорачивают тросы 12.

Детали пружинного механизма 11 (фиг.2), кроме заводной пружины 101, выполнены из стали марки СТЗ. Заводная пружина 101 выполнена из ленточной пружинной стали марки 70С2ХА.

Корпус 100 пружинного механизма 11 выполнен цилиндрическим длиной 60 мм и диаметром 30 мм и разделен двумя поперечными перегородками на три отсека. Через три отсека проходит ось, на которой закреплены: в среднем отсеке заводная пружина, в крайних - барабаны 103. Ширина барабанов 12 мм, диаметр 20 мм. Ширина ленты заводной пружины 16 мм, толщина 0,3 мм.

Каретка 22 приварена к нижним концам наклонной и подседельной труб рамы 8 перпендикулярно вертикальной плоскости симметрии велосипеда.

К нижнему концу подседельной трубы рамы 8 и каретке 22, параллельно ее продольной оси, с помощью сварки закреплен корпус 18 амортизатора.

Перья 16 задней подвески с поперечиной 19 выполнены из алюминиевых труб. К передним концам перьев 16 приварены стальные шарниры. Шарниры перьев 16 соединены с торцами корпуса 20 амортизатора с возможностью вращения вкруговую.

На велосипеде без нагрузки тросы 12 имеют длину 500 мм, диаметр тросов 1,2 мм.

Длина перьев равна 420 мм, диаметр - 25 мм.

Торсион 24 выполнен из стальной проволоки марки 25Х13М2 диаметром 10 мм, в виде цилиндрической пружины из двух половин, по 1,5 витка каждая, с противоположными направлениями навивки витков. Внешний диаметр торсиона равен 40 мм (минусовый допуск 0,1 мм), внутренний - 20 мм, длина - 60 мм. Длина подвижных концов торсиона равна 6 мм. Подвижные концы торсиона неподвижно закреплены в углублениях передних концов перьев 16. Торсион работает на закручивание каждой половины пружины в одну сторону - подвижные концы торсиона вращаются с нижнего положения, в сторону конца велосипеда и вверх.

Корпус 18 амортизатора, его ось 25, шайба 23 и все перемычки выполнены из стали марки СТ3.

Корпус 18 амортизатора выполнен в виде отрезка металлической цилиндрической трубы, внутренний диаметр которой равен 40 мм (плюсовый допуск 0,1 мм), наружный - 50 мм, длина - 66 мм и жестко прикреплен - приварен к каретке и нижнему концу подседельной трубы.

На стенке корпуса посередине его длины выполнено сквозное отверстие диаметром 8 мм, которое служит для неподвижного крепления шайбы 23 в корпусе 18 с помощью крепежного болта М8.

Круглая стальная шайба 23 имеет диаметр, равный 40 мм (минусовый допуск 0,1 мм), и толщину - 9 мм.

В шайбе 23 соосно ее оси симметрии выполнено сквозное цилиндрическое отверстие диаметром 10 мм (плюсовый допуск 0,1 мм). Со стороны цилиндрической боковой поверхности шайбы, параллельно ее оси симметрии, выполнен паз шириной и глубиной 10 мм (плюсовый допуск 0,1 мм). Кроме того, на боковой цилиндрической поверхности шайбы 23 по ее радиусу напротив поперечного паза в шайбе под углами -8; 0; +8° выполнены три глухих отверстия с резьбой под болт М8. Эти отверстия предназначены для изменения начального крутящего момента торсиона 24 после жесткого соединения корпуса амортизатора с кареткой и подседельной трубой и неподвижного крепления шайбы в корпусе 18 амортизатора.

К торцам корпуса 18 с помощью его оси 25 шарнирно прикреплены с двух сторон передние концы перьев 16 задней подвески. Подвижные концы торсиона 24 неподвижно закреплены в пазах, выполненных на передних концах перьев 16.

Ось 25 корпуса 19 выполнена из стали марки Ст3 диаметром, равным 10 мм (минусовый допуск 0,1 мм), длиной - 80 мм, и с помощью сварки концы оси жестко прикреплены к передним концам перьев 16 задней подвески. Средняя неподвижная часть 26 торсиона 24 имеет длину 9 мм и закреплена неподвижно в пазу шайбы 23. Шайба 23 неподвижно закреплена внутри корпуса 18 с помощью болта М8, пропущенного в сквозное отверстие в стенке корпуса и ввинченного в среднее резьбовое отверстие шайбы 23.

Поперечина 19 перьев 16 задней подвески приварена к корпусу 18 амортизатора на расстоянии 40 мм от корпуса.

Исходные данные для расчета параметров задней подвески

1. Вес велосипедиста - 80 кг (рабочая нагрузка на велосипед).

2. Ход задней подвески - 120 мм.

3. Длина пера задней подвески 420 мм.

4. Расстояние между осями колес велосипеда 1080 мм.

Основные параметры задней подвески

1. Тип пружины амортизатора и направления навивки витков торсиона.

2. Материал проволоки пружины торсиона.

3. Распределение нагрузки на переднюю и заднюю ось колес велосипеда.

4. Крутящие моменты торсиона: рабочий, начальный и максимальный.

5. Диаметр проволоки торсиона.

6. Угол закручивания θ подвижных концов торсиона.

Расчет параметров торсиона

Расчет параметров торсиона произведен по методике, изложенной в книге В.А.Заплетохина «Конструирование деталей механических устройств». Ленинград. «Машиностроение», 1990 г. сс.284-287. Таблица 3.47. Пример расчета пружины кручения.

1. В качестве торсиона была выбрана цилиндрическая пружина, выполненная из двух половин с противоположными направлениями навивки витков. Средняя часть торсиона, между двух половин, закреплена неподвижно. Подвижные концы торсиона работают на закручивание витков обеих половин торсиона в одну сторону и закреплены на передних концах горизонтальных перьев задней подвески.

2. В качестве материала проволоки торсиона выбрана сталь марки 25Х13М2, предел прочности которой - σп равен 300 кг/мм2.

3. Распределение нагрузки на переднюю и заднюю оси колес.

Расстояние между осями колес велосипеда 1080 мм. Расстояние от каретки до передней оси равно 660 мм, до задней - 420 мм.

По методике, приведенной в книге В.И.Федосеева, Сопротивление материалов, Москва, «Наука», 1974 г., с.121, рассчитано, что при весе велосипедиста 80 кг на заднюю ось велосипеда приходится 49 кг, на переднюю - 31 кг. На задний конец одного горизонтального пера задней подвески приходится нагрузка 24,5 кг.

4. Крутящие моменты торсиона: рабочий, начальный и максимальный. Рабочий крутящий момент М равен произведению длины пера 0,42 м на ее рабочую нагрузку 24,5 кг и составляет 10,3 кгм.

Начальный крутящий момент Мн принимает равным 0,75М, поэтому он равен 7,8 кгм.

Максимальный крутящий момент Mmax принимаем равным 1,25 М, поэтому он равен 13 кгм.

5. Диаметр проволоки пружины.

Диаметр d проволоки пружины рассчитывался по формуле:

d=3√K·Mmax·/0,1·σ=3√1,2·13000 кгмм/0,1·150 кг/мм2=10,4 мм (1),

где 3√ - кубический корень из подкоренного выражения;

К - коэффициент, значения которого лежат в пределах 1,1-1,4, принимаем К=1,2;

σ - допустимое напряжение принимаем равным 150 кг/мм2, что составляет половину предела прочности стали марки 25Х13М2 (300 кг/мм2).

Диаметр d проволоки округляем до целого числа - 10 мм.

6. Угол закручивания θ подвижных концов торсиона.

Угол закручивания θ при максимальной нагрузке велосипеда 100 кг, при длине горизонтального плеча задней подвески h=0,42 м и максимальном вертикальном ходе задней оси колеса велосипеда на упругой задней подвеске Н=0,12 м рассчитывался по формуле (2):

θ=arc cosθ=H/h=0,12 м/0,42 м=0,29 радиана или 17° (2).

Отличительные признаки изобретения

Корпус 18 амортизатора, ось 25 корпуса, круглая шайба 23, крепежный болт 28 и пружинный механизм 11.

Цилиндрическая пружина упругого элемента амортизатора выполнена в виде торсиона 24 из двух половин пружины с противоположными направлениями навивки витков, середина торсиона закреплена неподвижно, внешний диаметр торсиона равен или меньше внутреннего диаметра корпуса амортизатора, а его внутренний диаметр больше диаметра оси корпуса амортизатора. Подвижные концы торсиона 24 крепятся неподвижно в выемках передних шарнирных концов перьев 16 подвески, на максимально возможном удалении от оси 25 корпуса амортизатора в пределах его внутреннего радиуса.

Корпус 18 амортизатора выполнен в виде отрезка цилиндрической трубы, внутренний диаметр которой равен или больше наружного диаметра торсиона, длина корпуса равна сумме длины торсиона, без учета длины его подвижных концов, и удвоенной глубины кругового паза, выполненного на шарнирах передних концов перьев 15 подвески.

Шарнирные передние концы перьев 16 задней подвески крепятся к торцам корпуса 18 амортизатора с помощью оси 25 корпуса амортизатора с возможностью вращения вокруг его геометрической оси, концы оси амортизатора жестко скреплены с передними шарнирными концами горизонтальными перьями 16.

К нижнему концу подседельной трубы и каретке 22, параллельно ее оси, жестко прикреплен корпус 18 амортизатора задней подвески.

В стенке корпуса 18 амортизатора по середине его длины выполнено сквозное отверстие, диаметр которого меньше толщины шайбы 23, диаметр шайбы равен внутреннему диаметру корпуса амортизатора, а толщина шайбы больше диаметра болта 28.

В центре шайбы 23 выполнено сквозное круглое отверстие, диаметр которого равен или больше диаметра оси 25 корпуса амортизатора, на круглой боковой поверхности шайбы, параллельно оси симметрии, выполнен паз шириной и глубиной, равной диаметру проволоки торсиона 24, на круглой боковой поверхности шайбы вдоль ее радиусов выполнены, со стороны противоположной пазу, два или больше глухих отверстия с резьбой 27 под болт.

Средняя часть 26 торсиона 24 между двумя половинами его пружины закреплена неподвижно в пазу шайбы 23, шайба неподвижно закреплена внутри корпуса 18 с помощью болта 28, пропущенного через отверстие в стенке корпуса и ввинченного в одно из глухих боковых отверстий 27 шайбы.

Пружинный механизм 11 содержит корпус 100, заводную пружину 101, ось 102 пружинного механизма, два барабана 103 для тросов, два троса 12 и крепежную скобу 104. Заводная пружина и два барабана 103 закреплены на одной оси 102 пружинного механизма, внутренний подвижный конец заводной пружины жестко соединен с осью механизма, а внешний - жестко соединен с его корпусом, барабаны жестко соединены с осью и расположены сосоно с двух сторон заводной пружины.

Пружинный механизм 11 прикреплен к верхней половине подседельной трубы, верхние концы тросов крепятся к барабанам 103 пружинного механизма, а нижние - к задним концам перьев 16.

Отличительные признаки изобретения обеспечивают технический результат изобретения: уменьшен вес велосипеда на 4 кг, устранен люфт в задней подвеске, увеличена приемистость велосипеда, и созданы удобства для деловых поездок.

Изобретение относится к подвеске с торсионной цилиндрической витой пружиной. В состав задней подвески входят: пара горизонтальных перьев (16), подседельная труба, пружинный механизм (11) и амортизатор, внутри корпуса (18) которого расположен торсион. Передние концы перьев (16) выполнены шарнирными и закреплены на торцах корпуса (18) амортизатора. К нижнему концу подседельной трубы и каретке (22), параллельно ее оси, жестко прикреплен корпус (18) амортизатора. Пружинный механизм (11) через тросы (12) уравновешивает действие торсиона для удержания перьев (16) в горизонтальном положении. Техническое решение направлено на облегчение велосипеда. 8 ил.

Велосипед с амортизированной задней подвеской содержит: переднее колесо, передний тормоз, вилку, пару тормозных ручек, руль, пару манеток, вынос руля, раму, седло, подседельный штырь, заднее колесо с ведомыми звездочками, задний тормоз, суппорты заднего и переднего переключателя передач, цепь, пару педалей, пару шатунов с ведущими звездочками, жестко закрепленными на одном шатуне, каретку с осью для крепления шатунов, причем рама содержит: рулевую колонку, верхнюю и наклонную трубы и подседельную трубу, одни концы верхней и наклонной труб рамы жестко соединены с концами рулевой колонки, а другие - с концами подседельной трубы, к нижним концам подседельной и наклонной труб рамы жестко прикреплена каретка, кроме того, в состав амортизированной задней подвески входят: пара горизонтальных перьев с передними шарнирными концами с жестко закрепленной между ними поперечиной и амортизатор с цилиндрической пружиной, отличающийся тем, что введены: корпус амортизатора, ось корпуса амортизатора, круглая шайба, крепежный болт, пружинный механизм с двумя тросами, причем цилиндрическая пружина амортизатора выполнена в виде торсиона из двух половин пружины с противоположными направлениями навивки витков, внешний диаметр торсиона равен или меньше внутреннего диаметра корпуса амортизатора, а его внутренний диаметр больше диаметра оси корпуса амортизатора, подвижные концы торсиона крепятся неподвижно в выемках передних шарнирных концов перьев подвески, на максимально возможном удалении от оси корпуса амортизатора в пределах его внутреннего радиуса, кроме того, корпус амортизатора выполнен в виде отрезка цилиндрической трубы, внутренний диаметр, которой равен или больше наружного диаметра торсиона, длина корпуса равна сумме длины торсиона, без учета длины его подвижных концов, и удвоенной глубины кругового паза, выполненного на шарнирах передних концов перьев подвески, причем шарнирные передние концы горизонтальных перьев задней подвески крепятся к торцам корпуса амортизатора с помощью оси корпуса амортизатора с возможностью вращения вокруг его геометрической оси, концы оси корпуса амортизатора жестко скреплены с передними шарнирными концами горизонтальных перьев, кроме того, к нижнему концу подседельной трубы и каретке, параллельно ее оси, жестко прикреплен корпус амортизатора задней подвески, причем в стенке корпуса амортизатора по середине его длины выполнено сквозное отверстие, диаметр которого меньше толщины шайбы, диаметр шайбы равен внутреннему диаметру корпуса амортизатора, а толщина шайбы больше диаметра болта, кроме того, в шайбе по центру выполнено сквозное круглое отверстие, диаметр которого равен или больше диаметра оси корпуса амортизатора, на круглой боковой поверхности шайбы, параллельно оси симметрии, выполнен паз шириной и глубиной, равной диаметру проволоки торсиона, в котором размещена середина торсиона, на круглой боковой поверхности шайбы вдоль ее радиусов выполнены, со стороны противоположной пазу, два или больше глухих отверстия с резьбой под болт, причем средняя часть торсиона, между двумя половинами его пружины, закреплена неподвижно в пазу шайбы, а шайба неподвижно закреплена внутри корпуса с помощью болта, пропущенного через отверстие в стенке корпуса и ввинченного в одно из глухих боковых отверстий шайбы, кроме того, пружинный механизм содержит корпус, заводную пружину, ось пружинного механизма, два барабана, два троса и крепежную скобу, заводная пружина и два барабана находятся на одной оси пружинного механизма, внутренний конец заводной пружины жестко соединен с осью механизма, а внешний - жестко соединен с его корпусом, барабаны жестко соединены с осью и расположены соосно с двух сторон заводной пружины, причем пружинный механизм прикреплен к верхней половине подседельной трубы, верхние концы тросов прикреплены к барабанам пружинного механизма, а нижние - к задним концам перьев, кроме того, поперечина перьев задней подвески жестко закреплена между корпусом амортизатора и задним колесом.

| US 6276706 B1, 21.08.2001 | |||

| ВЕТРОЗАЩИТНОЕ УСТРОЙСТВО К ЦЕНТРОБЕЖНОМУ РАЗБРАСЫВАТЕЛЮ УДОБРЕНИЙ | 0 |

|

SU209879A1 |

| ПОДВЕСКА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2031043C1 |

| ПОДВЕСКА ОДНОКОЛЕЙНОГО ДВУХКОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 0 |

|

SU212078A1 |

| 0 |

|

SU166249A1 | |

Авторы

Даты

2010-08-20—Публикация

2008-11-20—Подача