Ссылка на родственные заявки

По данной заявке испрашивается приоритет по заявкам на предварительный патент США №№ 60/618003 и 60/620057, поданным 12 октября, 2004 г. и 19 октября 2004 г., соответственно.

Сведения относительно федерально-финансируемого научного исследования или разработки

Не применимо

Обоснование изобретения

Настоящее изобретение касается полимеров винилиденхлорида и композиций, содержащих указанные полимеры, в частности таких композиций, содержащих пластификатор. Изобретение также касается использования композиций на основе полимеров винилиденхлорида в пленках.

Описание предшествующей техники

Полимеры винилиденхлорида используются в упаковочных материалах, поскольку характеризуются непроницаемостью в отношении переноса водяного пара, запахов, кислорода, других перемещающихся частиц, либо в отношении этих параметров, рассматриваемых в сочетании. Такие полимеры являются обычно сополимерами винилиденхлорида, поскольку гомополимер винилиденхлорида характеризуется тенденцией к жесткости и образованию трещин, а также кристаллическими свойствами. В коммерческой практике сополимеры винилиденхлорида и таких мономеров, как метилакрилат, широко используются в многослойных пленках, поскольку такие сополимеры способны обеспечить высокую непроницаемость, тогда как другие слои обеспечивают устойчивость при пленкообразовании (устойчивость пузырей во время процесса экструзии), к тому же прочность пленки и герметизирующие свойства у таких винилиденхлорид/алкилакрилатных полимеров, взятых в отдельности, часто ниже, чем желательно. Такие многослойные пленки известны специалистам в данной области и могут быть взяты, например, из таких источников, как патенты США 6045924 и 5759702. Отдельно, в качестве монослойных пленок, промышленные полимеры винилиденхлорида/метилакрилата часто характеризуются настолько медленной кристаллизацией, что устойчивость пузырей, необходимая для получения пленок, отсутствует, в особенности при использовании эффективного промышленного оборудования. Вдобавок, когда формуют монослойные пленки, например, экструзией с раздувом многослойной пленки и соскабливанием других слоев, прочность пленки часто низкая, в особенности во время и после теплового воздействия, такого как при автоклавировании, или при других обработках с целью приготовлении пищи.

В монослойных пленках, даже двухмонослойных пленках, используют сополимеры винилиденхлорида с винилхлоридом по причине сочетания непроницаемости с экструзионной устойчивостью и устойчивости пузырей с прочностью пленки и окном сварки. Винилхлорид, однако, обладает недостатками, например медленно взаимополимеризуется с винилиденхлоридом.

Желательно получить монослойную пленку, сочетающую, по меньшей мере, два свойства, выбираемых из группы, включающей непроницаемость, твердость, экструзионную устойчивость, устойчивость пузырей, прочность пленки, окно сварки, предпочтительно для сварки токами высокой частоты, пригодную для применения в качестве оберточного материала для пищевых продуктов, упаковок для автоклавирования и упаковок, таких как колбасные оболочки, изготовляемых из одного или более слоев монослойных пленок, но при этом характеризующуюся эффективностью полимеризации или скоростью, более высокой, чем сополимеры винилиденхлорида с винилхлоридом.

Существует потребность в монослойных структурах, в особенности, монослойных пленках и структурах, охватывающих упаковочные материалы, такие как листы, материалы для крышек и контейнеры, например пакеты, рукава и мешки, пригодные для высокотемпературного применения, как мешки для горячей расфасовки или мешки, в которых пищевые продукты могут быть приготовлены либо во время упаковки, либо потребителем, например, погружением в горячую воду или обработкой паром. Такая температурная обработка часто называется «варка внутри упаковки» или автоклавирование, и пленки, используемые в таких способах, известны как пленки для варки внутри упаковки или автоклавирования.

Пленка для варки внутри упаковки, автоклавирования или горячего наполнения, предпочтительно, должна быть способна выдерживать условия повышенной температуры, пригодные для варки внутри упаковки или наполнения, в течение периода времени, подходящего для варки внутри упаковки или наполнения, без риска нарушения способности удерживать внутри пищевой продукт. Это может быть интервал от кратковременного контакта с горячими продуктами для наполнения до 12 час в условиях медленной варки при 125°C и выше, в зависимости от конкретного применения. Требуется, чтобы во время таких продолжительных периодов времени при повышенных температурах упаковка из пленки для варки внутри упаковки была устойчива к разрушению (то есть к разрыву по швам или в другом месте).

Сущность изобретения

Обнаружено, что некоторые сополимеры алкилакрилатов, в особенности бутилакрилата, а в альтернативных вариантах осуществления, предпочтительно, метилакрилата или этилакрилата, и винилиденхлорида, при использовании с эффективными количествами некоторых пластификаторов, обладают желательным сочетанием, по меньшей мере, двух свойств, выбираемых из группы, включающей непроницаемость, твердость, экструзионную устойчивость, устойчивость пузырей, прочность пленки, окно сварки и полимеризационную эффективность или скорость, что делает указанные сополимеры пригодными для применения в качестве монослойных пленок и упаковочных материалов, таких как колбасные оболочки, изготовляемые из этих пленок. Пленки из таких композиций приемлемы для производства на эффективном промышленном оборудовании для получения пленок экструзией с раздувом и являются достаточно прочными, лучше, если даже в условиях автоклавирования.

Изобретение включает изделия, состоящие из монослойной пленки, полученной экструзией с раздувом из композиции, включающей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор, где, по меньшей мере, один полимер винилиденхлорида содержит винилиденхлорид и, по меньшей мере, один алкилакрилат, выбираемый из группы, включающей метилакрилат, этилакрилат или бутилакрилат, либо комбинацию указанных алкилакрилатов, в количестве от 2,5 до 9 мол.% от мономерного содержания полимера винилиденхлорида, и где пластификатор присутствует в количестве от 1 до 15 массовых частей на сто частей полимера, где изделие выбирают из группы, включающей упаковку, контейнер, ламинат, колбасную оболочку или комбинацию указанных изделий, где алкилакрилат присутствует в количестве, приводящем, по крайней мере, к 4 из следующих характеристик: (a) температура кристаллизации приблизительно не более 75°C; (b) температура переплавки от 100°C до 185°C; (c) количество отказов приблизительно не более 500 на 10000 после нагревания до температуры от 75°C до 145°C за период от 20 мин до 200 мин; (d) проницаемость для кислорода от 4,6×10-17 м3.м/м2.сек.атм до 9,1×10-13 м3.м/м2.сек.атм и (e) температура стеклования приблизительно не более 10°C.

Изобретение охватывает способы получения изделий по настоящему изобретению, включающие стадию (a) подачи композиции по изобретению в установки для формования и, предпочтительно, по меньшей мере, одну, более целесообразно 2, преимущественно, 3, более предпочтительно, 4, стадии, выбираемые из группы, включающей: (b) смешение композиции с, по меньшей мере, одной добавкой; (c) нагревание композиции в достаточной степени, способствующее протеканию через установки для формования; (d) экструзию композиции с раздувом; (e) охлаждение формованного изделия после формования; или способ получения колбасной оболочки, включающий, предпочтительно, по меньшей мере, одну, более целесообразно 2, преимущественно, 3, более предпочтительно, 4, стадии, выбираемые из группы, включающей: (a) складывание куска пленки, (b) сварку с выполнением горизонтального шва, (c) наполнение полученного рукава и (d) нарезание и обжатие на определенных интервалах; или способ получения пленки, включающий (a) подачу композиции по изобретению и, по меньшей мере, 3, целесообразно, 4, более целесообразно, 5, предпочтительно, 6, более предпочтительно, 7, наиболее предпочтительно, 8 стадий, выбираемых из группы, включающей: (b) экструзию композиции в форме рукава, (c) быстрое охлаждение экструдированного рукава, (d) сплющивание рукава в форму ленты, (e) повторное нагревание сплющенной ленты в баке для подогрева, (f) доведение рукава до требуемого размера с целью достижения необходимой ширины сплющенной ленты путем применения некоторого объема жидкости, находящейся внутри экструдированного рукава, (g) формование пузыря из композиции, (h) схлопывание пленочного пузыря и (i) наматывание полученной пленки на, по меньшей мере, одну катушку; или способ получения изделия, состоящего из композиции по изобретению, включающий стадию сварки токами высокой частоты. В способе экструзии пленки с раздувом предпочтительно, чтобы температура была достаточной для обеспечения скорости раздува сплющенной ленты для образования пузыря, но недостаточной для того, чтобы вызывать прилипание края ленты к зажимным валкам при выходе из бака для подогрева, более предпочтительно, чтобы температура в баке с теплой водой была в пределах от 5°C до 80°C. Предпочтительно, пленка является монослойной пленкой, необязательно, двух- или более многослойной пленкой, необязательно, скрепленной, по меньшей мере, с одним примыкающим слоем.

Изобретение включает композиции, содержащие, по меньшей мере, один пластификатор и, по меньшей мере, один полимер винилиденхлорида с мономерными звеньями, образованными винилиденхлоридом и, по меньшей мере, одним алкилакрилатом, наиболее предпочтительно, бутилакрилатом, или, в другом варианте осуществления, метилакрилатом, или, в третьем варианте осуществления, этилакрилатом, где количество алкилакрилата выбирают так, что обеспечивается, по крайней мере, два, желательно, 3, предпочтительно, 4, более предпочтительно, 5 из следующих условий, или количество алкилакрилата составляет от 2,5 до 9 мол.%, либо комбинацией алкилакрилатов; где условия следующие: (1) температура кристаллизации, которая является достаточно низкой в целях обеспечения промышленно приемлемой устойчивости пузыря, не превышает 75°C; (2) температура переплавки, которая является достаточно низкой в целях обеспечения экструзии при температурах ниже температур, приводящих к деструкции сополимера, но достаточно высокой для поддержания температуры переплавки, соответствующей скорости кристаллизации, приводящей к ориентации, предпочтительно, составляет, по меньшей мере, от 100°C до 185°C; (3) количество отказов, которое находится в промышленно приемлемых пределах, приблизительно не более 500 на 10000; (4) проницаемость для кислорода, которая является достаточно низкой в целях предупреждения недопустимого для принимаемой пищи окисления продуктов в тех условиях, воздействиям которых эти продукты подвергаются, предпочтительно, не более 9,1×10-13 м3.м/м2.сек.атм; (5) температура стеклования, которая является достаточно низкой, чтобы отвечать износоустойчивости, приемлемой для рассматриваемого применения, приблизительно не более 10°C, или одна или более характеристик находятся в рамках вышеуказанных предпочтительных пределов, и где количество пластификатора является таким, что обеспечивается, предпочтительно, не менее одного, желательно 2, более предпочтительно, 3 следующих условий, или, предпочтительно, количество пластификатора составляет от 1 до 15 мас.% от композиции, или сочетание указанных условий: (1) вязкость при экструзии является не слишком высокой, что позволяет обеспечивать скорость экструзии без приводящего к сдвигу нагревания, достаточного, чтобы вызвать деструкцию полимера, но и не слишком низкой, чтобы обеспечить достаточную прочность расплава, пригодную для пленкообразования; (2) скорость кристаллизации, достаточная для обеспечения стабильного пузыря, но без недопустимого снижения непроницаемости пленки; или (3) требуемый для применения модуль пленки.

Пластификатор, предпочтительно, включает, по меньшей мере, один эпоксидный пластификатор и, по меньшей мере, один сложноэфирный пластификатор, более предпочтительно, эпоксидный пластификатор присутствует в количестве, достаточном для измеримой защиты полимера винилиденхлорида от термической деструкции, но не приводящем к осаждению эпоксидного пластификатора или недопустимому снижению непроницаемости, и сложноэфирный пластификатор присутствует в количестве, достаточном для низшей вязкости расплава, позволяющей избежать избыточного, приводящего к сдвигу, нагревания и деструкции полимера и повысить скорость кристаллизации для обеспечения стабильного пузыря, но без недопустимого снижения непроницаемости, наиболее предпочтительно, эпоксидный пластификатор присутствует в количестве от 0,1 до 15 массовых частей на сто частей полимера винилиденхлорида, и сложноэфирный пластификатор присутствует в достаточном количестве, приводящем к достаточному количеству суммарного пластификатора, позволяющему обеспечивать вышеперечисленные условия или количества. Такие композиции по изобретению, в дополнение к одному или более пластификаторам, необязательно, включают другие добавки, известные специалистам в данной области.

Изобретение включает способ смешения, по меньшей мере, одного полимера винилиденхлорида и, по меньшей мере, одного пластификатора или возможные комбинации, что приводит к получению композиций по изобретению.

Изобретение также охватывает изделия, такие как пленка, упаковка, вспененный материал, контейнер, листовой материал, ламинат или возможные комбинации, предпочтительно, такие изделия, как пленка, упаковка, листовой материал, колбасная оболочка, более предпочтительно, такие как упаковка, включая оберточный материал или оболочку, преимущественно, упаковка для пищевых продуктов, более предпочтительно, колбасная оболочка, изготовленные из композиции по изобретению. Колбасная оболочка, предпочтительно, включает, по меньшей мере, одномонослойную пленку или преимущественно имеет толщину от 1 мкм (1×10-6 м) до 500 мкм (500×10-6 м) или в пределах возможной комбинации. Предпочтительно, чтобы каждое изделие, независимо, могло выдерживать нагрев от 35°C до 155°C в течение периода времени от 1 мин до 240 мин, как продемонстрировано на примере колбасной оболочки, отказ во время автоклавирования на 10000 автоклавированных колбас составляет, приблизительно, не более 500.

Изобретение дополнительно включает смеси композиции по изобретению, по меньшей мере, с одним дополнительным полимером, предпочтительно, по меньшей мере, одним термопластичным полиуретаном или сополимером альфа-олефина и алкилового эфира ненасыщенной карбоновой кислоты, где акрилат-ПВДХ или возможная комбинация, при практическом осуществлении изобретения, составляет приблизительно более 50 мас.% от присутствующих в смеси полимеров.

Изобретение включает, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор, где, по меньшей мере один полимер винилиденхлорида содержит винилиденхлорид и, по меньшей мере, один алкилакрилат, выбираемый из группы, включающей метилакрилат, этилакрилат или бутилакрилат или комбинации указанных алкилакрилатов, в количестве от 2,5 до 9 мол.% от мономерного содержания полимера винилиденхлорида, и где пластификатор присутствует в количестве от 1 до 15 массовых частей на сто частей полимера, в особенности, композицию, где алкилакрилат присутствует в количестве, приводящем, по меньшей мере, к 4 из следующих характеристик:

(a) температура кристаллизации не превышает порядка 75°C;

(b) температура переплавки является достаточно низкой в целях обеспечения экструзии при температурах ниже температур, приводящих к недопустимой деструкции сополимера, но соответствует скорости кристаллизации, приводящей к ориентации;

(c) количество отказов приблизительно не более 500 на 10000;

(d) проницаемость для кислорода является достаточно низкой в целях предупреждения недопустимого для принимаемой пищи окисления продуктов в тех условиях, воздействиям которых эти продукты подвергаются;

(e) температура стеклования приблизительно не более 10°C.

Изобретение также охватывает способ формования пленки или изделия, включающий экструзию пленки с раздувом или раздувное формование изделия из композиции по изобретению, в особенности, где пленку раздувают с применением метода двойного пузыря; или который включает (a) подачу композиции, содержащей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор согласно вариантам практического осуществления изобретения; (b) экструзию композиции через мундштук с кольцеобразным соплом в форму рукава; (c) быстрое охлаждение экструдированного рукава на холодной водяной бане и (d) сплющивание рукава в форму ленты, или включает (a) подачу композиции, содержащей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор согласно вариантам практического осуществления изобретения, (b) экструзию композиции в форму рукава, (c) быстрое охлаждение экструдированного рукава, (d) сплющивание рукава в форму ленты, (e) повторное нагревание сплющенной ленты в баке для подогрева, (g) формование пузыря из композиции, (f) доведение до требуемого размера рукава с целью достижения необходимой ширины сплющенной ленты использованием объема жидкости, находящейся внутри экструдированного рукава, (h) сплющивание пузыря пленки и (i) наматывание полученной пленки, по меньшей мере, на одну катушку; или включает (a) подачу композиции согласно вариантам практического осуществления изобретения в установку для формования; (b) смешение композиции, по меньшей мере, с одной добавкой (c) нагревание композиции в достаточной степени, что способствует протеканию через установку для формования (d) экструзию композиции с раздувом (e) охлаждение формованного изделия после формования.

Кроме того, изобретение охватывает изделие, состоящее из композиции по изобретению, в частности, такое как пленка, упаковка, вспененный материал, контейнер, листовой материал, ламинат или возможные комбинации, и, более конкретно, случай, когда изделие представляет собой колбасную оболочку, упаковку для пищевых продуктов или монослойную пленку. В каждом случае изделие, предпочтительно, включает, по меньшей мере, одну пленку, полученную с применением метода двойного пузыря для экструзии пленки с раздувом. Кроме того, изобретение охватывает изделие, содержащее монослойную пленку, по меньшей мере, из одного полимера винилиденхлорида и, по меньшей мере, одного пластификатора, где, по меньшей мере один полимер винилиденхлорида включает винилиденхлорид и, по меньшей мере, один алкилакрилат, выбираемый из группы, включающей метилакрилат, этилакрилат или бутилакрилат, и где суммарный алкилакрилат присутствует в количестве от 2,5 до 9 мол.% от мономерного содержания полимера винилиденхлорида, и где пластификатор присутствует в количестве от 1 до 15 массовых частей на сто частей полимера, где изделие выбирают из группы, включающей упаковку, контейнер, ламинат, колбасную оболочку или комбинацию указанных изделий, в особенности, когда изделие представляет собой мешок для автоклавирования или для горячего наполнения, пакет, упаковку, контейнер или оболочку.

Краткое описание чертежей

Фиг.1 представляет графическое изображение процентного содержания бутилакрилата и пластификатора, обеспечивающего предпочтительные температуры переплавки, стеклования и кристаллизации.

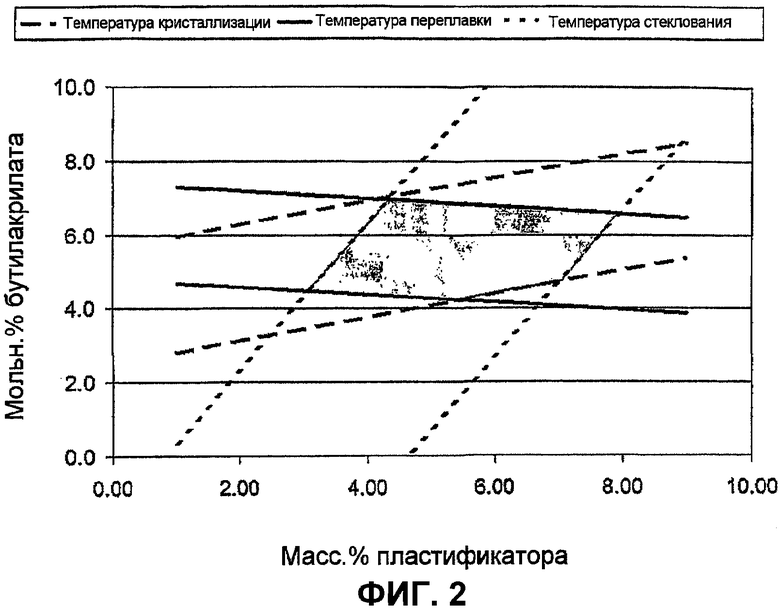

Фиг.2 представляет графическое изображение процентного содержания метилакрилата и пластификатора, обеспечивающего предпочтительные температуры переплавки, стеклования и кристаллизации.

Подробное описание изобретения

Определения

"Температура кристаллизации" означает температуру, при которой, по данным дифференциального сканирующего калориметра (ДСК), наблюдается максимальная скорость перекристаллизации. Эта температура измеряется методом ДСК на образце, который сначала плавят при 185°C и затем быстро охлаждают жидким азотом. После чего образец помещают в ДСК и сканируют от -10°C до 200°C при скорости 10°C/мин.

"Температура переплавки" означает температуру, при которой в аппаратах ДСК наблюдается максимум пика плавления. Образец смолы нагревают до 185°C с целью плавления смолы, извлекают из термостата, помещают на рабочий стол для охлаждения до комнатной температуры и отжигают 2 час при 80°C. Затем образец помещают в ДСК, дают уравновеситься при температуре окружающей среды и сканируют от температуры окружающей среды до 200°C при 20°C/мин.

"Количество отказов" означает число разрывов колбасных упаковок на основе экструдированной пленки из формулированной смолы в условиях автоклавирования. Указанную величину определяют по числу поврежденных колбасных упаковок, установленных визуально во время приготовления в автоклаве, на 10000 сырых колбас. Условия автоклавирования: 121°C в течение 45 мин. Для этого теста рукава с размером длины окружности 80 мм и длиной порядка 200 мм формуют из пленки, полученной описанным здесь методом двойного пузыря с последующей сваркой токами высокой частоты приблизительно при 27,12 МГц, 1200 В и токе 75 мА. Эти рукава наполняют 40 г композиции для колбасы, которая может варьироваться по составу и характеристикам. Типичная смесь включает около 25% свинины, 25% крахмала, 50% воды, незначительные количества ингредиентов для вкуса или запаха и консервант.

"Проницаемость для кислорода", как использовано здесь, означает объем кислорода, проходящий через данную площадь поперечного сечения (1 м3) пленки (или слоя пленки) единичной толщины (1 мкм), изготовленной из формулированной смолы. "Проницаемость для кислорода" измеряют по методике ASTM D 3985, при 23°C и 50% относительной влажности (RH), используя единицу измерения кубические сантиметры-микрон/квадратный метр-24 час-атмосфера или преобразованную в м3 м/м2 86400 сек атм.

Термин "сварка токами высокой частоты" означает способ сварки пленок из полярных материалов, по которому электромагнитные волны высокой частоты используют в качестве источника энергии для нагревания полярных материалов, где высокая частота означает излучение с частотой от 5 до 50 МГц. Считается, что изменение полярности радиоволн при пропускании через диэлектрический полимер заставляет поляризованные молекулы вибрировать и генерирует тепло на молекулярном уровне. Когда прилагается достаточная радиочастотная энергия, полимер плавится и происходит сварка непосредственно примыкающих слоев.

"Окно сварки" - есть ширина окна между удерживающим током, который едва сваривает пленку, и током, который прожигает пленку, в мА. В практическом варианте осуществления изобретения сварка является преимущественно радиочастотной. Сравнительную способность к образованию спаев под действием радиочастотной энергии для пленок на основании сополимера поли(винилиденхлорид)а измеряют с помощью теста на окно сварки. В этом тесте, две двухслойные пленки с толщиной каждого слоя 20 мкм (при суммарной толщине 40 мкм для каждого слоя двойной пленки, поскольку пленку складывают внахлест для осуществления сварки; общая свариваемая толщина 80 мкм). Слои сваривают между собой, используя переменный ток частотой 27,12 МГц и 1200 В, пропускаемый с помощью электрода шириной 0,5 мм и длиной 30 мм через двухслойные пленки. Скорость перемещения пленок под электродом для сварки поддерживается постоянной, порядка 0,40 м/с. Энергия, передаваемая электродом для сварки, регулируется количеством электрического тока, движущегося от электрода через свариваемые пленки. Когда удерживающий ток слишком мал, сварки не происходит. Напротив, когда ток слишком высок, происходит прожег слоев пленки от избыточного плавления.

Окно сварки пленки на основе сополимера поли(винилиденхлорид)а измеряют шириной интервала удерживающего тока, при котором происходит сварка. Указывается величина тока (в мА) как для условия, когда сварка только начинается, так и условия прожега.

"Скорость полимеризации" означает относительную скорость конверсии мономерной смеси до сополимера, измеренную, например, калориметрическим реактором, по сравнению со скоростью конверсии винилиденхлорида до гомополимера поли(винилиденхлорид)а. Указанную скорость измеряют, определяя скорость полимеризации сополимера по отношению к скорости полимеризации чистого винилиденхлорида, в одних и тех же условиях и приблизительно при 6% конверсии.

"Температура стеклования" означает температуру, при которой ДСК (дифференциальный сканирующий калориметр) отмечает точку перегиба, отвечающую температуре стеклования. Температуру стеклования измеряют на образце, который сначала плавят при 185°C и затем быстро охлаждают до температуры окружающей среды, извлекая из термостата и помещая на рабочий стол или металлическую поверхность. Затем образец сразу же помещают в ДСК, охлаждают до -30°C, уравновешивают при -30°C в течение 60 с и сканируют от -30°C до 100°C при 10°C/мин. Затем измеряют температуру стеклования как температуру точки перегиба между начальной и конечной точкой стеклования.

"Молекулярная масса" означает средневесовую молекулярную массу в дальтонах. Молекулярную массу измеряют размерно-эксклюзионной хроматографией, используя калибровку по полистиролу. Подготовка образца включает растворение образца смолы поливинилиденхлорида в тетрагидрофуране (ТГФ) при 50°C. Образцы смолы, содержащей приблизительно более 94% винилиденхлорида, с трудом растворяются при этой температуре, а растворение при повышенной температуре может вызвать снижение молекулярной массы полимера. Поэтому, образцы смолы, содержащие приблизительно более 94% винилиденхлорида, предварительно растворяют до 1% раствора в ингибированном ТГФ при 63°C. Образцы могут быть растворены при температуре до 83°С за 4 час без потери молекулярной массы, хотя, предпочтительно, сведение к минимуму времени растворения и температуры. Затем полимеры анализируют, в целях определения молекулярной массы, методом гельпроникающей хроматографии (ГПХ), используя программное обеспечение Polymer Laboratories Software, на хроматографе Hewlett Packard 1100, снабженном двумя последовательными колонками. Эти колонки содержат 5 мкм гранул сополимера стирола/дивинилбензола, промышленно поставляемого Polymer Laboratories под торговой маркой PLGeI 5 MIXED-C. Растворителем является продутый азотом ТГФ, чистый, для ВЭЖХ. Скорость потока равна 1,0 мл/мин, и инжекционный размер равен 50 мкл. Определение молекулярной массы производят с применением десяти полистироловых стандартов с узким молекулярно-массовым распределением (промышленно выпускаемых Polymer Labs под торговой маркой Narrow PS set (~3000000-2000 Mp)) в отношении соответствующих этим стандартам элюирующих объемов.

Термин "кристаллизация", как использован здесь, означает перестройку части полимерных молекул в более упорядоченные, компактные структуры, обычно называемые кристаллитами, определяемыми на основании описанного теста на температуру кристаллизации. Полимерная кристаллизация обычно происходит во время операции по экструзии с раздувом в процессе получения монослойной пленки.

Термин "колбасная оболочка", как использован здесь, означает любую пленку, оберточный материал или рукав, окружающие массу из съедобного вещества, как иллюстрируется на примере колбасы, преимущественно, в общепринятой цилиндрической форме.

"Пленка" означает листовой материал, нетканое или тканое полотно или тому подобное, либо возможные комбинации, имеющее параметры длины и ширины и имеющее две основных поверхности, ограничивающих толщину. Пленка может быть монослойной пленкой (имеющей только один слой) или многослойной пленкой (имеющей два или более слоев). Многослойная пленка состоит более чем из одного слоя, предпочтительно, из слоев, состоящих, по меньшей мере, из двух различных композиций, простирающихся, в основном, по размерам длины и ширины пленки. Слои многослойной пленки обычно соединены между собой одним или более перечисленными способами, такими как совместная экструзия, экструзионное покрытие, покрытие методом осаждения из парообразного состояния, покрытие растворами, эмульсионное покрытие или суспензионное покрытие. Пленка, в большинстве случаев, имеет толщину приблизительно до 20 мил (5×10-4 м).

"Слой" означает здесь элемент или компонент, образующий всю или часть толщины структуры, где компонент, предпочтительно, в основном одинакового протяжения со структурой и имеет в значительной степени однородный состав.

Термин "монослойная пленка", как использован здесь, означает пленку, имеющую, по существу, один слой. Однако, необязательно, более одного слоя монослойной пленки используют на практике в отсутствие или в присутствии одного или более адгезивов между примыкающими слоями. Таким образом, пленка считается монослойной, если получена способом, относящимся, согласно уровню техники, к монослойному, например, скорее полученная способом двойного пузыря, чем способом совместной экструзии, даже если два слоя композиции, отвечающей практическому осуществлению изобретения, используют как примыкающие друг к другу или с адгезивом между слоями. Когда используют адгезив, толщина адгезива в каждом случае обычно составляет приблизительно не более 10%, предпочтительно, не более 5% от общей толщины структуры, частью которой адгезив является. Применительно к изобретению, пленка, которая является монослойной при получении указанным способом, считается монослойной, даже когда используется в упаковке, которая может включать прилегание, прилипание или то и другое к другим материалам.

"Экструзия" и "экструдировать" означает способ формования непрерывных форм путем продавливания расплавленного пластического материала через мундштук с последующим охлаждением или химическим отверждением. Непосредственно перед экструзией через мундштук относительно высоковязкий полимерный материал подают во вращающийся шнек, который продавливает этот материал через мундштук.

"Совместная экструзия" и "соэкструдировать" означает способ экструзии двух или более материалов через один мундштук с двумя или более отверстиями, расположенными так, что экструдаты соединяются и свариваются вместе в ламинарную структуру до охлаждения или вымораживанием, то есть, быстрым охлаждением. Совместная экструзия часто применяется как аспект другого способа, например в способах экструзии пленки с раздувом, получении пленки наливом и экструзионного покрытия.

"Варка" означает нагревание пищевого продукта, вызывающее изменение одного или более физических или химических свойств указанного продукта (например, цвета, структуры и вкуса).

Подразумевается, что "варка внутри упаковки", как использовано здесь, относится к упаковке, структурно способной выдерживать температурно-временные условия приготовления пищи внутри этой упаковки, содержащей пищевой продукт. Фасованные продукты для варки внутри упаковки являются, по существу, предварительно упакованными, готовыми к употреблению после разогревания продуктами, поступающими непосредственно к потребителю в форме, предполагающей употребление с разогревом или без разогрева. Температурно-временные условия варки внутри упаковки обычно предполагают длительное, медленное приготовление, например, погружением в воду, при температуре, по меньшей мере, около 70°C и, предпочтительно, до 80°C, в течение, по меньшей мере, порядка 4 час, предпочтительно, по меньшей мере, до 6 час, более предпочтительно, до 12 час. Такие температурно-временные условия варки внутри упаковки являются типичными для институциональных условий варки. Целесообразно, чтобы упаковка для варки внутри упаковки в таких условиях сохраняла целостность сварки и была устойчива к расслоению.

"Горячее наполнение" означает процесс упаковки горячих материалов. Например, горячая пища может быть упакована в мешки. Горячие материалы обычно имеют температуру, по меньшей мере, около 65°C, предпочтительно, по меньшей мере, около 85°C. Способы горячего наполнения в большинстве случаев включают охлаждение сразу после контакта с горячими материалами или пищей.

"Автоклавирование" означает воздействие на материал температур, по меньшей мере, около 100°C, предпочтительно, по меньшей мере, около 121°C, в течение периода времени, достаточного для варки, пастеризации, стерилизации или иного вида термообработки.

"Повышенная температура" или "высокие температуры", воздействиям которых может подвергаться многокомпонентная структура по изобретению, могут представлять собой температуры, с которыми сталкиваются в случаях применения для горячего наполнения, варки внутри или автоклавирования.

"Ориентированный" или "ориентированный вытягиванием" означает полимерсодержащий материал, который вытянут при повышенной температуре (температура ориентации), с последующим "фиксированием" в вытянутой конфигурации путем охлаждения материала с прочным удерживанием вытянутых размеров. Материал может быть вытянут в одном направлении (одноосная ориентация), двух направлениях (двухосная ориентация) или множественных направлениях. Двухосная ориентации обычно происходит в двух направлениях, перпендикулярных друг к другу, таких как продольное направление и поперечное направление.

"Сварка" означает соединение первого участка поверхности пленки или поверхности компонента со вторым участком поверхности пленки или поверхности компонента (или противоположных поверхностей). При термической сварке соединение производится нагреванием (например, с помощью нагреваемого блока, горячей проволоки, горячего воздуха, инфракрасного излучения и ультразвуковой сварки) участков (или поверхностей) до, по меньшей мере, соответствующих температур размягчения.

"Тепловая сварка" (известная также как "термосварка") означает соединение двух пленок путем приведения пленок в контакт или, по меньшей мере, непосредственную близость друг с другом, и последующее приложение достаточного тепла или давления в заданной зоне (или зонах) пленок с целью вызвать плавление контактирующих поверхностей пленок на заданном участке и слияние друг с другом, и образование, по существу, неразрывной связи между двумя пленками в заданной зоне, после того как нагрев и давление удалены и поверхности охладятся.

"Барьерное свойство" означает (применительно к пленке) низкую проницаемость или проходимость в отношении одного или более газов (например, кислорода, водяного пара, запаха, преимущественно, кислорода). Величина проницаемости определяется предполагаемым применением.

"Полимер" означает продукт полимеризации одного или более мономеров и включает гомополимеры, равно как интерполимеры, сополимеры, терполимеры, тетраполимеры и проч. и смеси и модификации любых вышеуказанных полимеров.

"Мер-звено" означает часть полимера, образованную отдельной молекулой реагента; например, мер-звено этилена имеет общую формулу --CH2CH2--.

"Гомополимер" означает полимер, образованный, по существу, из одного типа повторяющихся мономерных звеньев.

"Интерполимер" или "сополимер" означает полимер, который включает мер-звенья, образованные, по меньшей мере, двумя реагентами (обычно, мономерами), и включает статистические, блок-, сегментированные, привитые проч. сополимеры, а также терполимеры, тетраполимеры и тримеры и олигомеры. Применительно к данному изобретению термины сополимер и интерполимер, используемые для полимеров, означают статистические сополимеры, если не указано иначе.

Все проценты, предпочтительные количества или измерения, интервалы и предельные значения которых здесь приведены, являются инклюзивными, то есть "приблизительно менее 10" включает приблизительно 10. "По меньшей мере" является, таким образом, эквивалентом "больше чем или равно", и "не более” является, таким образом, эквивалентом "меньше или равно" Приведенные здесь числа имеют не большую точность, чем указано. Так, "105" включает, по меньшей мере, от 104,5 до 105,49. Кроме того, все перечни являются включающими комбинации из двух или более членов списка. Все проценты и соотношения относятся к массовым процентам в расчете на суммарную композицию согласно практическому осуществлению изобретения, если не указано иначе, за тем исключением, что проценты, означающие содержание мономеров в полимере, являются мольными процентами, если не указано иначе. Все количества, проценты, доли, соотношения и другие измерения являются массовыми, если не указано иначе. Если не указано иначе или не считается специалистом в данной области в противном случае невозможным, стадии описанных здесь способов, необязательно, могут быть выполнены в последовательностях, отличных от последовательностей, в которых здесь рассмотрены. Кроме того, стадии, необязательно, проводят раздельно, параллельно или с перекрытием по времени. Например, такие стадии, как нагревание и смешение, часто выполняют в данной области раздельно, параллельно или с перекрытием по времени. Если не указано иначе, когда вещества, способные оказывать нежелательное действие, присутствуют в таких количествах или такой форме, что не оказывают воздействия в недопустимой степени, такие вещества считаются, по существу, отсутствующими при практическом осуществлении данного изобретения. Кроме того, используемые термины "недопустимый" и "неприемлемо" означают отклонение от того, что может быть коммерчески полезно или что выходит за указанные пределы, эти пределы изменяются в зависимости от конкретных ситуаций и назначений и могут быть предусмотрены предопределением, таким как технические требования. Для специалиста в данной области очевидно, что приемлемые пределы изменяются в зависимости от оборудования, условий, назначения и других переменных, но могут быть определены без излишнего эксперимента в каждой ситуации, к которой применяются. В некоторых случая, изменение или отклонение в одном параметре может быть приемлемо для достижения другой желаемой цели. Настоящее изобретение применимо к полимерам винилиденхлорида, в частности, полимерам алкилакрилат-винилиденхлорид (акрилат-ПВДХ). Полимер винилиденхлорида содержит мономерные звенья винилиденхлорида и, по меньшей мере, одного алкилакрилата. Такие алкилакрилаты включают алкилакрилаты, имеющие алкильные группы с 1-5 атомами углерода, и комбинации указанных алкилов, предпочтительно, метилакрилат, этилакрилат или бутилакрилат, или комбинации указанных алкилакрилатов, более предпочтительно, метил- или бутилакрилат, или комбинации указанных алкилакрилатов, еще предпочтительней, согласно одному из вариантов осуществления, бутилакрилат или комбинации с бутилакрилатом и более предпочтительно, согласно другому варианту осуществления, метилакрилат или комбинации с метилакрилатом. В одном из вариантов осуществления бутилакрилат является предпочтительным, поскольку приводит к более быстрой кристаллизации (более низкая температура) сополимеров с винилиденхлоридом, и по причине твердости (износоустойчивости) и улучшенной характеристике пленок из этих сополимеров, эксплуатируемых в условиях автоклавирования. В другом варианте осуществления, метилакрилат является предпочтительным, поскольку приводит к более низкой проницаемости при сопоставимом мольном проценте алкилакрилата. В третьем варианте осуществления, этилакрилат является предпочтительным, поскольку обеспечивает баланс между твердостью и барьерным свойством или проницаемостью. В альтернативном варианте осуществления полимер винилиденхлорида, необязательно, также содержит, по меньшей мере, один дополнительный мононенасыщенный мономер, полимеризуемый с винилиденхлоридом и алкилакрилатом, такой как винилхлорид, алкилметакрилаты, акриловая кислота, метакриловая кислота, итаконовая кислота, акрилонитрил, метакрилонитрил и комбинации указанных мономеров, предпочтительно, алкилметакрилаты, акриловая кислота, метакриловая кислота, итаконовая кислота, акрилонитрил, метакрилонитрил или комбинации указанных мономеров.

Алкилакрилат влияет на устойчивость пузырей, как показано путем измерения температуры кристаллизации полимера. Удобно, что кристаллизация происходит достаточно быстро при температурах, с которыми сталкиваются при экструзии пленки с раздувом, что пузырь формируется и является устойчивым. В отсутствие достаточной кристаллизации при температурах, с которыми приходится сталкиваться, полимер остается жидким с недостаточной размерной целостностью для формирования пузыря, пригодного для пленкообразования и сбора. Предпочтительно, по меньшей мере, один алкилакрилат присутствует в количествах, удовлетворяющих температуре кристаллизации, достаточно низкой для того, чтобы достигнуть промышленно приемлемой устойчивости пузырей. Предпочтительно, температура кристаллизации составляет приблизительно не более 75°C, предпочтительней, не более 60°C и, наиболее предпочтительно, не более 50°C.

Алкилакрилат также влияет на экструзионную устойчивость, как показано измерениями температуры переплавки. Предпочтительно, по меньшей мере, один алкилакрилат присутствует в количествах, удовлетворяющих температуре переплавки, достаточно низкой для экструзии при температурах, ниже температур, приводящих к недопустимой деструкции сополимера, но, применительно к ориентированным пленкам, достаточно высокой для поддержания температуры переплавки, соответствующей скорости кристаллизации, приводящей к ориентации, в противном случае, недостаточное количество алкилакрилата приводит к неприемлемо высокой проницаемости или высокой температуре кристаллизации. Предпочтительные температуры переплавки изменяются в зависимости от назначения. Если пленка должна быть устойчивой при автоклавировании, предпочтительна температура переплавки приблизительно выше 120°C, пленка, предназначенная для применения при комнатной температуре, должна иметь температуру переплавки лишь слегка выше комнатной температуры. Что касается применимых интервалов, температура переплавки, предпочтительно, равна, по меньшей мере, приблизительно 100°C, более предпочтительно, по меньшей мере, 120°C и, наиболее предпочтительно, по меньшей мере, 140°C. Температура переплавки, предпочтительно, равна не более 185°C, предпочтительней, не более 175°C и, наиболее предпочтительно, не более 170°C.

Алкилакрилат также влияет на прочность пленки, как показано для случая пленок, подвергаемых температурам при варке или другим повышенным температурам, путем определения количества отказов при автоклавировании упакованных в пленку колбас. Это количество отказов определяют, как описано далее. Предпочтительно, чтобы, по меньшей мере, один алкилакрилат присутствовал в количествах, достаточных для получения интенсивности отказов в промышленно приемлемых пределах. Промышленно приемлемые пределы изменяются в зависимости от назначения, но легко могут быть установлены специалистом в данной области с учетом таких факторов, как условия, воздействиям которых подвергается изделие, включающее композицию по изобретению. Количество отказов преимущественно составляет приблизительно не более 500 на 10000, более желательно, не более 150 на 10000 и, наиболее предпочтительно, не более 20 на 10000. Хотя в идеале количество отказов равно 0, общеизвестно, что количество отказов часто составляет, по меньшей мере, около 150 на 10000 даже для промышленно приемлемых составов.

Алкилакрилат также влияет на непроницаемость, как показано измерениями проницаемости для кислорода. Предпочтительно, чтобы, по меньшей мере, один алкилакрилат присутствовал в количествах, достаточных для улучшения свойств, таких как температура переплавки, чтобы проницаемость для кислорода была достаточно низкой, что позволяет избежать недопустимого для принимаемой пищи окисления продукта в условиях, воздействиям которых продукт подвергается, например, для мяса, подвергающегося воздействиям атмосферных концентраций кислорода при температурах порядка 5-35°C за период, приблизительно, 1-6 месяцев. Таким образом, желательная проницаемость для кислорода изменяется в зависимости от заданного применения полимера винилиденхлорида. Например, к твердой упаковке для хранения готовых замороженных овощей, максимум, в течение месяца, предъявляются иные требования, чем требования к тонкой пленке, предназначенной для заворачивания мяса для варки под давлением и подвергающейся впоследствии воздействию нагретых газов, включая кислород. Специалист в данной области может установить приемлемую проницаемость для каждого назначения, используя такие факторы, как условия, воздействиям, которым подвергается изделие, толщина изделия, длительность времени экспозиции, идентичность и концентрация удаляемого газа, нагревание, восприимчивость защищенного материала к действию удаляемого газа и допустимое количество влияния газа. Предпочтительно, проницаемость для кислорода составляет, приблизительно, не более 9,1×10-13 м3.м/м2.сек.атм, желательней, приблизительно не более 4,6×10-14 м3.м/м2.сек.атм и, наиболее предпочтительно, не более 2,3×10-14 м3.м/м2.сек.атм. Хотя нулевая проницаемость для кислорода является идеальной, проницаемость для кислорода часто составляет, по меньшей мере, около 4,6×10-17 м3.м/м2.сек.атм.

Алкилакрилат влияет на стабильность производства и продуктивность. Полимеризация винилиденхлорида с алкилакрилатами приводит к сополимеру однородного состава, как описано в R. A. Wessling, Polyvinylidene Chloride, Gordon and Breach Science Publishers, New York, pp. 21-27, (1977). Это дает возможность получать сополимеры винилиденхлорида-алкилакрилата более постоянного состава по сравнению, например, с сополимерами винилиденхлорида-винилхлорида, характеризующимися существенным отклонением состава в ходе полимеризации. Хотя сополимеризация винилиденхлорида с другими мономерами может приводить к снижению скорости полимеризации, снижение скорости, связанное с сополимерами алкилакрилатов, существенно ниже, чем снижение скорости, вызываемое, например, сополимерами винилхлорида, как показано в приведенной здесь таблице 3. Это обеспечивает более высокую промышленную продуктивность для сополимеров винилиденхлорида-алкилакрилата.

Алкилакрилат также влияет на низкотемпературную износоустойчивость, как показано измерениями температуры стеклования. Предпочтительно, чтобы, по меньшей мере, один алкилакрилат присутствовал в количествах, удовлетворяющих достаточно низкой температуре стеклования, отвечающей приемлемой для предполагаемого применения износоустойчивости. Целесообразно, чтобы температура стеклования была приблизительно не более 10°C, предпочтительно, не более 4°C, предпочтительней, не более 0°C и, наиболее предпочтительно, не более -4°C. Целесообразно, чтобы температура стеклования была как можно ниже.

Целесообразно, чтобы алкилакрилат присутствовал в количествах (выраженных в мольных процентах), по меньшей мере, около 2,5, предпочтительно, в количествах, по меньшей мере, около 3,4, более предпочтительно, по меньшей мере, около 3,8 и, наиболее предпочтительно, по меньшей мере, около 4,2. Целесообразно, чтобы алкилакрилат присутствовал в количествах приблизительно не более 9, предпочтительно, не более 7,5, предпочтительней, не более 6,5 и, наиболее предпочтительно, не приблизительно более 5,5 мол.%. Именно эти количества предпочтительны, когда алкилакрилат представляет собой бутилакрилат, метилакрилат или этилакрилат.

Остаток мономерного содержания полимера винилиденхлорида преимущественно приходится на винилиденхлорид, но, в альтернативном варианте осуществления, присутствует второй алкилакрилат в количестве, меньшем, чем количество первого алкилакрилата, предпочтительно, бутилакрилат. Предпочтительными количествами комбинированных алкилакрилатов являются количества, перечисленные выше для алкилакрилата. Во втором альтернативном, но не предпочтительном, варианте осуществления, по меньшей мере, один дополнительный мононенасыщенный мономер, полимеризуемый с винилиденхлоридом и алкилакрилатом, необязательно, присутствует в количествах, меньших, чем количества алкилакрилата, или, предпочтительно, бутилакрилат, присутствует в количествах, приблизительно не более 8, желательней, не более 6 и наиболее предпочтительно, не более 3 мол.%,

Винилиденхлорид, алкилакрилат и, необязательно, дополнительный мононенасыщенный мономер, полимеризуемый с винилиденхлоридом и алкилакрилатом или комбинацией алкилакрилатов, объединяют путем полимеризации, преимущественно, суспензионной полимеризации. Способ включает, по меньшей мере, стадию (a) контактирования композиции, включающей, по меньшей мере, один винилиденхлорид и, по меньшей мере, один алкилакрилат и (b) воздействия на указанные соединения условий, эффективных для полимеризации. Полимеризация относится к специальным знаниям в данной области и может быть проведена, как описано в США 2968651, США 3007903, США 3879359 и США 6627679, за исключением того, что используют определенные мономеры и составы мономеров, необходимые для обеспечения требуемого полимерного состава, наряду со специально подобранными условиями полимеризации, включающими время, температуру, инициаторы для достижения требуемых молекулярных масс.

Целесообразно полимеризацию проводить так, чтобы полимер винилиденхлорида имел средневесовую молекулярную массу, соответствующую эффективной вязкости при экструзии, прочности пленки и промышленной продуктивности. Молекулярная масса, превышающая это целесообразное для вязкости и износоустойчивости значение, снижает промышленную продуктивность. Целесообразно, чтобы молекулярная масса была, по меньшей мере, около 50000, предпочтительно, по меньшей мере, около 70000, более предпочтительно, по меньшей мере, около 80000, наиболее предпочтительно, по меньшей мере, около 90000 Да. Молекулярная масс предпочтительно составляет приблизительно не более 200000, более желательно, не более 150000, наиболее предпочтительно, приблизительно не более 130000. По одному из вариантов осуществления, полимеры винилиденхлорида, имеющие, по меньшей мере, 2 молекулярных массы в пределах этих предпочтительных значений, смешивают, получая бимодальную или мультимодальную композицию, обычно имеющую лучшее молекулярно-массовое распределение, чем любой из полимеров в отдельности. По другому варианту осуществления, полимеры винилиденхлорида, имеющие по, меньшей мере, две молекулярных массы, значения которых, независимо, необязательно, выходят за вышеуказанные пределы, смешивают в бимодальную или мультимодальную композицию, имеющую среднечисленную молекулярную массу в пределах этих значений. Преимущественно бимодальная композиция обладает большей износоустойчивостью, полной энергией потока, стабильностью, пригодностью для переработки или сочетанием указанных свойств, чем мономодальная композиция с той же самой среднечисленной молекулярной массой.

В дополнение к полимеру винилиденхлорида композиции по изобретению могут также содержать, по меньшей мере, один пластификатор. Такие пластификаторы включают эпоксидированные масла, такие как эпоксидированное соевое масло, эпоксидированное льняное масло, дибутилсебацинат, ацетилтрибутилцитрат, другие полимерные или имеющие высокую молекулярную массу сложноэфирные масла, желательно имеющие молекулярную массу, по меньшей мере, около 300, и комбинацию указанных масел, предпочтительно, эпоксидированные масла и алифатические сложные эфиры, и соответствующие комбинации, более предпочтительно, эпоксидированное соевое масло, эпоксидированное льняное масло, дибутилсебацинат, ацетилтрибутилцитрат и соответствующие комбинации.

По одному из вариантов осуществления, целесообразно использовать комбинацию пластификаторов. Комбинация, предпочтительно, включает, по меньшей мере, один пластификатор, имеющий, по меньшей мере, одну эпоксидную группу (здесь далее, эпоксидный пластификатор) и, по меньшей мере, один пластификатор, содержащий, по меньшей мере, одну сложноэфирную функциональность (здесь далее, сложноэфирный пластификатор). Эпоксидные пластификаторы включают эпоксидированное соевое масло, эпоксидированное льняное масло, эпоксидированное подсолнечное масло, эпоксидированные растительные масла и другие эпоксидированные триглицериды и комбинации указанных масел, предпочтительно, эпоксидированные растительные масла, эпоксидированное льняное масло, эпоксидированное соевое масло и комбинации указанных масел, более предпочтительно, эпоксидированное соевое масло и комбинации с указанным маслом. Сложноэфирные пластификаторы включают дибутилсебацинат, ацетилтрибутилцитрат, другие цитратные эфиры, другие полимерные и высокомолекулярные сложноэфирные масла, желательно с молекулярной массой, по меньшей мере, около 300, и соответствующие комбинации, предпочтительно, дибутилсебацинат, ацетилтрибутилцитрат и соответствующие комбинации, более предпочтительно, дибутилсебацинат и соответствующие комбинации. Комбинации целесообразны, поскольку эпоксидный пластификатор обеспечивает защиту против термической деструкции полимера винилиденхлорида, тогда как сложноэфирный пластификатор более эффективен для пластификации и, следовательно, снижает суммарный массовый процент пластификатора, необходимого для обеспечения заданного уровня пластификации, по сравнению с отдельно взятым эпоксидным пластификатором.

Пластификатор влияет на вязкость при экструзии. Пластификатор используют в количестве, достаточном для достижения вязкости при экструзии не слишком высокой, позволяющей обеспечивать скорость экструзии без нагревания до напряжения сдвига, вызывающего деструкцию полимера, но и не слишком низкой, позволяющей обеспечивать достаточную прочность расплава для осуществления пленкообразования. Пластификатор также влияет на скорость кристаллизации. Пластификатор используют в количестве, достаточном для достижения скорости кристаллизации, отвечающей стабильному пузырю, но недостаточной, чтобы вызвать недопустимое снижение непроницаемости пленки. Пластификатор влияет на модули пленки. Пластификатор используют в количестве, достаточном для получения модулей пленки, желательных для применения. Чтобы предотвратить снижение барьерных свойств, избегают количеств пластификатора, превышающих количество, эффективное для вышеуказанных целей. Оптимальные количества пластификатора изменяются в зависимости от пластификатора и способности пластифицировать сополимер поли(винилиденхлорид)а. В общих случаях, таких как описаны выше, пластификатор присутствует в количестве, выражаемом в массовых частях на сто массовых частей полимера винилиденхлорида, по меньшей мере, около 1, более предпочтительно, по меньшей мере, около 2, наиболее предпочтительно, по меньшей мере, около 3. Желательно, чтобы пластификатор составлял приблизительно не более 15, более предпочтительно, приблизительно не более 9, наиболее предпочтительно, приблизительно не более 6 массовых частей на сто массовых частей полимера винилиденхлорида. Большие количества, 12-15 массовых частей на сотню, приемлемы для применений, требующих непроницаемости среды, таких как оберточный материал для вспученных сыров, и еще меньшие количества, 3-9%, преимущественно, 4-6 массовых частей на сотню, предпочтительны для применений, где нужна еще большая непроницаемость, таких как колбасные оболочки.

Когда используют комбинации пластификаторов, эпоксидный пластификатор применяют в количестве, достаточном для измеримой защиты полимера винилиденхлорида от термической деструкции, но недостаточном для того, чтобы вызвать осаждение эпоксидного пластификатора или неприемлемое снижение непроницаемости. Подобным образом, сложноэфирный пластификатор используют в количестве, достаточном для снижения вязкости расплава, чтобы избежать избыточного нагревания до напряжения сдвига и деструкции полимера и повысить скорость кристаллизации для обеспечения подходящего пузыря, но недостаточном для неприемлемого снижения непроницаемости. Эпоксидный пластификатор является необязательным и, поэтому, может присутствовать в концентрации или количестве, равном 0. Предпочтительно, эпоксидный пластификатор присутствует в количествах (выражаемых в массовых частях на сто частей полимера, согласно практике осуществления изобретения), по меньшей мере, около 0,1, более предпочтительно, по меньшей мере, около 0,5, наиболее предпочтительно, по меньшей мере, около 1. Эпоксидный пластификатор составляет, преимущественно, приблизительно не более 15, более предпочтительно, приблизительно не более 9, наиболее предпочтительно, приблизительно не более 6 массовых частей на сто частей полимера. Сложноэфирный пластификатор преимущественно присутствует в количествах, достаточных для обеспечения предпочтительных количеств вышеуказанного суммарного пластификатора.

По меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор или комбинации пластификаторов объединяют путем смешения. Способ включает, по меньшей мере, стадии (a) контактирования, по меньшей мере, одного полимера винилиденхлорида с, по меньшей мере, одним пластификатором или комбинацией пластификаторов и (b) достижения физически однородного распределения полимера, пластификаторов и, необязательно, других добавок механическими способами, необязательно, при нагревании. Смешение известно специалистам в данной области и включает такие способы, как сухое смешение, смешение в суспензии, смешение в растворе, смешение плавлением и комбинации указанных способов, включая смешение в растворе с мономером перед полимеризацией и смешение со смолой после полимеризации. Когда используют усилия сдвига, предпочтительные скорости сдвига составляют от 1 до 1000 с-1.

Фиг.1 иллюстрирует взаимосвязь между количествами пластификатора и алкилакрилата и эксплуатационными характеристиками. Данный пример или заданные контрольные характеристики: температура переплавки 160-175°C (между сплошными линиями), температура кристаллизации 40-75°C (между пунктирными линиями) и температура стеклования от -15 до -5°C (между пунктирными точечными линиями), заштрихованная область показывает потенциальные композиции, которые могут быть использованы для сополимера винилиденхлорида/бутилакрилата и пластификатора, состоящего на 1 мас.% из эпоксидированного соевого масла и в остальном из дибутилсебацината. Изменение типа пластификатора или комбинации пластификаторов приводит к несколько иному расположению линий. Специалист в данной области способен установить такие линии и интервалы составов на основе приведенной здесь информации без излишнего эксперимента. Подобным образом, иные заданные эксплуатационные характеристики также приведут к другому расположению линий.

Фиг.2 иллюстрирует взаимосвязь между количествами пластификатора и метилакрилата и эксплуатационными характеристиками. Данный пример заданных контрольных характеристик: температура переплавки 160-175°C (между сплошными линиями), температура кристаллизации 40-75°C (между пунктирными линиями) и температура стеклования от -10 до -0°C (между пунктирными точечными линиями), заштрихованная область показывает потенциальные композиции, которые могут быть использованы для сополимера винилиденхлорида/метилакрилата и пластификатора, состоящего на 1 мас.% из эпоксидированного соевого масла и в остальном из дибутилсебацината. Изменение типа пластификатора или комбинации пластификаторов приводит к несколько иному расположению линий. Специалист в данной области способен установить такие линии и интервалы составов на основе приведенной здесь информации без излишнего эксперимента. Подобным образом, иные заданные эксплуатационные характеристики также приведут к другому расположению линий. Для этого примера с использованием метилакрилата выбрана более высокая температура стеклования, поскольку метилакрилат приводит к более высоким температурам стеклования, чем температуры стеклования, полученные с таким же количеством бутилакрилата.

Композицию, содержащую, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор, согласно практическому осуществлению изобретения, целесообразно использовать для, по меньшей мере, одной пленки. Предпочтительно, пленка является монослойной пленкой, более предпочтительно, монослойной пленкой, используемой в качестве упаковки, наиболее предпочтительно, монослойной пленкой, используемой в качестве колбасной оболочки. Целесообразно, чтобы пленка имела толщину, по меньшей мере, около 1 мкм (1×10-6 м), предпочтительно, по меньшей мере, около 5 мкм (5×10-6 м), еще желательней, по меньшей мере, около 7 мкм (7×10-6 м), наиболее предпочтительно, по меньшей мере, около 20 мкм (20×10-6 м). В наиболее распространенных вариантах применения, целесообразно, чтобы толщина была не более порядка 500 мкм (500×10-6 м), предпочтительно, не более порядка 300 мкм (300×10-6 м), более предпочтительно, не более порядка 150 мкм (150×10-6 м).

Композицию целесообразно использовать для пленки, получаемой, по меньшей мере, одним из известных из уровня техники способом. Предпочтительно, способом формования пленки является способ экструзии пленки с раздувом, более предпочтительно, способ экструзии монослойной пленки с раздувом, наиболее предпочтительно, способ экструзии монослойной пленки с раздувом, известный из уровня техники как способ двойного пузыря. Например, известные из уровня техники способы формования пленки включают способы, описанные в A. T. Widiger, R. L Butler, in O. J. Sweeting, ed., The Science and Technology of Polymer Films, Wiley Interscience, New York, (1971); Kirk-Othmer: Encyclopedia of Chemical Technology, Fourth Edition, Vol. 24, New York, John Wiley & Sons Inc. 1997, pp. 912-913 и приведенные там ссылки. По одному из вариантов осуществления, способ экструзии пленки с раздувом предпочтительно включает стадии: (a) подачу композиции, содержащей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор согласно вариантам практического осуществления изобретения; (b) экструзию композиции через мундштук с кольцеобразным соплом в форму рукава; (c) быстрое охлаждение экструдированного рукава на холодной водяной бане и (d) сплющивание рукава в форму ленты, предпочтительно, с применением набора зажимных валков, преимущественно, на дне холодного бака. По одному из вариантов осуществления, доведение до требуемого размера этого рукава и ширину сплющенной ленты обеспечивают объемом жидкости (называемой жидкий чулок), то есть находящейся внутри этого экструдированного рукава, с помощью набора зажимных валков. Экструдированный рукав с жидким чулком внутри до сплющивания зажимными валками холодного бака является первым пузырем способа "двойного пузыря". Температуру холодного бака предпочтительно выбирают так, чтобы оптимизировать образование центров кристаллизации сополимера поли(винилиденхлорид)а. Сплющенную ленту повторно нагревают при выходе из бака с холодной водой, пропуская через бак с теплой водой, чтобы нагреть до температуры, приводящей к росту центров кристаллизации во время последующей стадии экструзии с раздувом пузыря. Затем устойчивый пузырь из композиции формуют в пленку, включая воздух, чтобы раскрыть сплющенную ленту, выходящую из бака для подогрева. Этот раздутый пузырь конечной пленки является вторым пузырем способа двойного пузыря. Пузырь пленки схлопывают и наматывают, по меньшей мере, на одну катушку. В предпочтительном варианте осуществления, стадии включают стадию (a) и, по меньшей мере, три из стадий (b)-(i): (a) подача композиции, содержащей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор согласно вариантам практического осуществления изобретения, (b) экструзия композиции в форму рукава, (c) быстрое охлаждение экструдированного рукава, (d) сплющивание рукава в форму ленты, (e) повторное нагревание сплющенной ленты в баке для подогрева, (f) доведение до требуемого размера рукава с целью достижения необходимой ширины сплющенной ленты использованием объема жидкости, находящейся внутри экструдированного рукава, (g) формование пузыря из композиции, (h) сплющивание пузыря пленки и (i) наматывание полученной пленки, по меньшей мере, на одну катушку. Термин "устойчивый пузырь" означает пузырь, который не меняет недопустимым образом размер или форму за время процесса, связанного со вторым пузырем.

Эффективные условия для способа экструзии пленки с раздувом включают любую температуру, позволяющую обеспечивать достаточную скорость раздува сплющенной ленты с образованием пузыря, но неспособную вызывать прилипание края ленты к зажимным валкам при выходе из бака для подогрева, любое давление, достаточное для расширения пузыря до требуемого размера, но недостаточное для того, чтобы вызывать разрывы пузыря из-за чрезмерного расширения. Предпочтительно, температура бака для подогрева равна, по меньшей мере, приблизительно 5°C, более предпочтительно, по меньшей мере, приблизительно 10°C, наиболее предпочтительно, по меньшей мере, приблизительно 20°C. Температура бака для подогрева, предпочтительно, не превышает приблизительно 80°C, более предпочтительно, не превышает приблизительно 60°C, наиболее предпочтительно, не превышает приблизительно 40°C. Предпочтительно, чтобы температура холодного бака равнялась, по меньшей мере, приблизительно 5°C, более предпочтительно, по меньшей мере, приблизительно 7°C, наиболее предпочтительно, по меньшей мере, приблизительно 10°C. Температура холодного бака, предпочтительно, не превышает приблизительно 50°C, более предпочтительно, не превышает приблизительно 35°C, наиболее предпочтительно, не превышает приблизительно 20°C. По одному из вариантов осуществления, пленка, в особенности монослойная пленка, полезна для изготовления, по меньшей мере, одной колбасной оболочки, часто называемой круговой. В колбасной оболочке находят применение такие свойства композиций, отвечающие практическому предназначению изобретения, как прочность пленки, непроницаемость, усадка и адгезивность по отношению к содержимому оболочки. По одному из вариантов осуществления, пленка дает усадку при нагревании в целях обеспечения плотной посадки вокруг содержимого и прилипает в достаточной степени, что позволяет избежать пузырьков, которые могут привести к порче содержимого. Колбасные оболочки из композиций, отличных от колбасных оболочек, отвечающих практическому воплощению изобретения, часто обнаруживают, по меньшей мере, один из недостатков, касающийся прочности пленки, непроницаемости, усадки и адгезивности в отношении содержимого оболочки. Изготовление колбасных оболочек преимущественно включает (a) складывание куска пленки, (b) сварку с образованием горизонтального шва, (c) наполнение полученного рукава и (d) нарезание и обжатие на некоторых интервалах. Кусок имеет, предпочтительно, непрерывную длину, по меньшей мере, около 750 м. Интервалы преимущественно являются регулярными. Формование колбасных оболочек осуществляют известными из уровня техники способами, например, как описано в США 6713105 B1 и европейском патенте 0029316 A1.

В большинстве случаев, композицию, описанную здесь, удобно формовать в такое изделие, как пленка, упаковка, вспененный материал, контейнер, листовой материал, ламинат или соответствующую комбинацию; предпочтительно, такое изделие, как пленка, упаковка, листовой материал, колбасная оболочка или соответствующая комбинация; более предпочтительно, такое изделие, как упаковка, включая оберточный материал или оболочку, или соответствующую комбинацию; наиболее предпочтительно, такое изделие, как упаковка для пищевых продуктов или соответствующая комбинация. Композиции целесообразно формовать в эти изделия такими способами, как вышеуказанные способы для пленок, или иными способами, известными из уровня техники. Предпочтительные способы, преимущественно, включают, по меньшей мере, такие стадии, как (a) подача композиции по изобретению в установки для формования и (b) экструзия композиции в раздувом, предпочтительно, в пузырь. Предпочтительно, способ дополнительно включает, по меньшей мере, одну из следующих стадий: (c) смешение композиции с, по меньшей мере, одной добавкой, как указано выше; (d) нагревание композиции в достаточной степени, способствующее протеканию через установки для формования; или (e) охлаждение формованного изделия после формования.

В случае колбасных оболочек и других вариантов осуществления изобретения, пленка часто подвергается нагреванию, например, при таких применениях, как упаковка, упаковка для автоклавирования, упаковка для горячего наполнения. Упаковка для автоклавирования, как определяется на данный момент, подвергается воздействию температур, достаточных, по крайней мере, для частичного приготовления содержимого упаковки. Упаковка для горячего наполнения подвергается нагреванию от недавно сваренного, приготовленного или иным способом прогретого содержимого для упаковки, преимущественно, продукта питания, в момент наполнения упаковки. Часто упаковка имеет форму мешка, в который отливается горячая пища. Затем упаковку сваривают, чаще всего используя тепловое или высокочастотное излучение. Предназначенная для таких применений композиция по изобретению, в особенности, в форме пленки, предпочтительно, должна выдерживать нагревание, по меньшей мере, около 35°C, желательно, по меньшей мере, около 75°C, более предпочтительно, по меньшей мере, около 85°C, наиболее предпочтительно, по меньшей мере около 93°C. В большинстве вариантов применения наибольшее нагревание, с которым приходится сталкиваться, преимущественно не превышает приблизительно 155°C, предпочтительно, не превышает приблизительно 145°C, более предпочтительно, не превышает приблизительно 135°C, наиболее предпочтительно, не превышает приблизительно 125°C. Такое нагревание должно успешно переноситься в течение, по меньшей мере, около 1 мин, предпочтительно, по меньшей мере, около 20 мин, более предпочтительно, по меньшей мере около 60 мин, наиболее предпочтительно, по меньшей мере около 90 мин. В большинстве случаев применения с нагреванием приходится сталкиваться в течение, не более, порядка 240, предпочтительно, не более, порядка 200, более предпочтительно, не более, порядка 150, наиболее предпочтительно, не более, порядка 120 мин. Выдерживаются такие температуры или нет, определяется по интенсивности отказов для мешка, рукава или колбасной оболочки, обычно наполняемых, как правило, водой, которые подвергают воздействиям температуры за определенный период времени. Разрывы, определяемые как отказ колбасной оболочки во время автоклавирования, устанавливают визуально, невооруженным глазом. Хотя ставится целью полностью избежать разрывов, для целей изобретения считается, что структура успешно выдерживает заявленные условия теплового воздействия, если структура по изобретению характеризуется отказом во время автоклавирования, для случая колбасной оболочки, на 10000 автоклавированных колбас, приблизительно, не более 500, желательно, приблизительно, не более 300, более предпочтительно, приблизительно, не более 200, наиболее предпочтительно, приблизительно, не более 150, предпочтительно, приблизительно, не более 100, более предпочтительно, приблизительно, не более 50, наиболее предпочтительно, приблизительно, не более 20.

При практическом осуществлении изобретения, целесообразно использовать сварку токами высокой частоты с целью получения изделий по изобретению, предпочтительно, упаковки для пищевых продуктов, более предпочтительно, колбасных оболочек. Сварка токами высокой частоты известна из уровня техники, и описана, например, в таких источниках, как Steve Myers, Radio Frequency Sealing for Disposable Medical Products, Medical Device and Diagnostic Industry Magazine, December, 1999, p.32.

В композицию, необязательно, включают целый ряд известных из уровня техники добавок. Тип добавки и количество зависят от ряда факторов. Одним из таких факторов является предполагаемое применение композиции. Вторым фактором является совместимость композиции с добавками. То есть количество добавки, которое может быть введено до того, как физические свойства полимерной композиции подвергнутся отрицательному воздействию на недопустимом уровне. Другие факторы являются очевидными для специалиста в области формулирования и компаундирования композиции.

Характерные примеры добавок включают тепло- и светостабилизаторы, пигменты, вещества для улучшения технологических свойств, включая экструзионные добавки и смазывающие вещества, наполнители, антиоксиданты, технологические добавки, технологические добавки, такие как фторэластомеры, поли(диметилсилоксан), сополимеры алкилакрилата-алкилметакрилата, акцепторы кислот, такие как тетранатрийпирофосфат, диенофилы, жирные кислоты, амиды или соответствующие глицериновые эфиры, пигменты, красители, другие окрашивающие вещества, необязательно, с несущими смолами, карбонат кальция, диоксид кремния или другие антиадгезивы и комбинации указанных веществ. Каждая из этих добавок известна специалисту в данной области и по нескольку типов каждой из добавок выпускаются промышленно. Предпочтительно, композиция содержит только общеупотребимые добавки вышеперечисленных типов.

Характерные примеры веществ для улучшения технологических свойств и смазывающих веществ включают жирные кислоты, такие как стеариновая кислота; сложные эфиры, такие как эфиры жирных кислот, эфиры воска, гликолевые эфиры и жирные спиртовые эфиры; жирные спирты, такие как н-стеариловый спирт; жирные амиды, такие как N,N'-этиленбисстеарамид; соли жирных кислот с металлами, такие как стеарат кальция и стеарат магния; фторуглероды, силоксаны и полиолефиновые воски, такие как парафиновые воски и окисленный полиэтилен. Парафиновые и полиэтиленовые воски, свойства и синтез, описаны в 24 Kirk-Othmer Encyclopedia Chem. Tech. 3rd Ed., Waxes, at 473-77 (J. Wiley & Sons 1980).

Другие добавки, необязательно используемые в композициях, отвечающих практическому осуществлению изобретения, включают полимерные добавки, влияющие на характеристики пленки, такие как сополимеры этилен/винилацетата или винилхлорида/алкилакрилата, адгезив, такой как этилен/винилацетат на поверхности пленки из композиции, отвечающей практическому осуществлению изобретения, или поли(винилхлорид) (ПВХ) на поверхности такой пленки, в целях улучшения физических свойств, включая характеристики термической сварки и термоформования пленки, по сравнению с этими характеристиками пленки, не обладающей такими конструктивными особенностями.

С другой стороны, добавок, которые известны как оказывающие отрицательное влияние на подобные композиции, таких как высокоосновные добавки, подобные добавкам, содержащим аминогруппы или основные атомы азота в молекуле, или добавки, содержащие атом металла, которые могут действовать как кислоты Льюиса, желательно избегать, по меньшей мере, в количествах, оказывающих недопустимое отрицательное воздействие, то есть эти добавки по существу, должны отсутствовать.

Добавки обычно включают в композиции, используя любой способ смешения, не оказывающий существенного отрицательного влияния на полимер или добавки, предпочтительно, технику сухого смешения, альтернативно, смешение в расплаве или другие способы, известные из уровня техники. Другие, известные из уровня техники, способы объединения включают введение в полимерную суспензию или аэрозольное введение. При практическом осуществлении изобретения целесообразно, чтобы включение добавки было однородным. Хотя количество добавок изменяется в зависимости от цели и от эффективности каждой добавки, целесообразно, чтобы количество добавок (исключая пластификаторы), выраженное в массовых процентах в расчете на суммарную композицию, включая полимеры, пластификаторы и другие добавки, равнялось нулю или, предпочтительно, составляло, по меньшей мере, около 0,1, более предпочтительно, по меньшей мере, около 0,3, наиболее предпочтительно, по меньшей мере, около 0,5 и, желательно, не более порядка 50, предпочтительно, не более порядка 10, более предпочтительно, не более 5, наиболее предпочтительно, не более порядка 3 мас.%.

Подобным образом, композиции, согласно практическому осуществлению настоящего изобретения, необязательно, содержат другие известные из уровня техники полимеры. Тип полимеров и количество зависят от ряда факторов. Один из таких факторов подразумевает назначение композиции. Вторым фактором является совместимость полимеров, то есть могут ли полимеры образовывать в достаточной степени гомогенную смесь, которая не будет разделяться неприемлемым для поставленной цели образом. Другие факторы очевидны для специалиста в данной области. По одному из вариантов осуществления, композиции содержат, по меньшей мере, два полимера винилиденхлорида, в соответствии с практическим осуществлением изобретения. По другому варианту осуществления, композиции содержат, по меньшей мере, один полимер винилиденхлорида, в соответствии с практическим осуществлением изобретения, и, по меньшей мере, один полимер винилиденхлорида, отличный от рассматриваемых здесь, такой как, по меньшей мере, один из полимеров винилиденхлорида, содержащий больше алкилакрилата или винилхлорида, чем полимеры винилиденхлорида в соответствии с практическим осуществлением изобретения. Согласно еще одному варианту осуществления, композиции содержат, по меньшей мере, один полимер винилиденхлорида, в соответствии с практическим осуществлением изобретения, и, по меньшей мере, один термопластический полиуретан или сополимер альфа-олефина и алкилового эфира ненасыщенной карбоновой кислоты, предпочтительно, термопластический полиуретан или сополимер этилена/метилакрилата, или сополимеры этилена/бутилакрилата, более предпочтительно, по одному из вариантов осуществления, термопластический полиуретан, или еще предпочтительней, по другому варианту осуществления, сополимер альфа-олефина и алкилового эфира ненасыщенной карбоновой кислоты; либо комбинации, соответствующие комбинации. В случае применения в комбинации с другими полимерами, один или более полимеров винилиденхлорида, в соответствии с практическим осуществлением изобретения, предпочтительно, составляют примерно свыше 50 мас.%. композиции, более целесообразно, по меньшей мере, около 80, наиболее целесообразно, по меньшей мере, около 90, предпочтительно, по меньшей мере, около 95, более предпочтительно, по меньшей мере, около 97, наиболее предпочтительно, по меньшей мере, около 98 мас.% от полимерной композиции и приблизительно до 100 мас.% от композиции. Другие полимеры обычно вводят в композицию, используя любой способ смешения, не оказывающий отрицательного воздействия на полимеры, иные компоненты или добавки, предпочтительно, физическое смешение или смешение в расплаве или другие способы, известные из уровня техники.