Изобретение относится к ракетной технике и может быть использовано при создании ракетного двигателя твердого топлива (РДТТ) с отсечкой тяги посредством узла гидрогашения (УГГ).

Известны [М.И.Соколовский, Г.А.Зыков, Е.И.Иоффе, Лянгузов С.В. Обзор конструктивно-компоновочных схем РДТТ с узлом гидрогашения: Труды МИТ - наука, техника, производство. Том 7, часть 1. Москва, 2004] различные схемы РДТТ с узлом гидрогашения, многие из которых (например, снабженные пороховым аккумулятором давления (ПАДом) для вытеснения жидкого хладагента в гасимый объем) характеризуются неоптимальным («пушечным») режимом впрыска. «Пушечный» впрыск эффективен при охлаждении газового объема, обеспечивающем первоначальное гашение. Однако большая часть мгновенно введенного в камеру сгорания жидкого хладагента выносится газовым потоком из камеры и не обеспечивает эффективного охлаждения глубинных слоев прогретых элементов конструкции. В результате при дальнейшем перераспределении тепла возникает опасность повторного самовоспламенения заряда от аккумулированного в стенках камеры тепла [Управляемые энергетические установки твердом ракетном топливе/ В.И.Петренко, М.И.Соколовский, Г.А.Зыков, С.В.Лянгузов и др. Под общ. ред. М.И.Соколовского и В.И.Петренко. - М.: Машиностроение, 2003, 464 с., ил., стр. 177-185]. Следующим недостатком УГГ с ПАДом являются большие динамические нагрузки на летательный аппарат при срабатывании ПАДа.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является ракетный двигатель твердого топлива [Патент РФ №2100635], содержащий корпус, сопло и выполненный в нем узел гидрогашения, состоящий из зафиксированного стопорным устройством дифференциального поршня, установленного с возможностью продольного перемещения в стакане, заполненном жидким хладагентом. Главным достоинством указанного РДТТ является авторегулируемый (по внутрикамерному давлению и по положению дифференциального поршня) режим впрыска. В начальный момент гашения при большом внутрикамерном давлении впрыск интенсивный, а с уменьшением давления интенсивность впрыска уменьшается, обеспечивая оптимальный режим охлаждения конструкции [Управляемые энергетические установки на твердом ракетном топливе/ В.И.Петренко, М.И.Соколовский, Г.А.Зыков, С.В.Лянгузов и др. Под общ. ред. М.И.Соколовского и В.И.Петренко. - М.: Машиностроение, 2003, 464 с., ил., стр. 185-198]. Динамические нагрузки в процессе срабатывания авторегулируемого УГГ минимальны. Эффективность и надежность авторегулируемого гидрогашения, отсутствие динамических нагрузок при срабатывании УГГ экспериментально подтверждены авторами при проведении нескольких огневых стендовых испытаний с успешным гашением. Недостатком рассматриваемой конструкции является проблематичность ее использования в РДТТ, имеющих большое удлинение корпуса.

Технической задачей настоящего изобретения является обеспечение возможности авторегулируемого гидрогашения для РДТТ, имеющих большое удлинение корпуса.

Сущность изобретения заключается в том, что в известном ракетном двигателе твердого топлива, содержащем корпус, сопло и узел гидрогашения, состоящий из зафиксированного стопорным устройством дифференциального поршня, образованного частями большого и малого диаметра и установленного с возможностью продольного перемещения в стакане, заполненном жидким хладагентом, и узлов впрыска, узел гидрогашения закреплен посредством стоек внутри корпуса, часть дифференциального поршня, имеющая малый диаметр, выведена в расширяющуюся часть сопла. Узлы впрыска выполнены в цилиндрической стенке стакана или в обоймах и расположены в несколько рядов, распределенных по длине стакана. Вблизи открытого торца стакана на его цилиндрической стенке с внутренней стороны могут быть выполнены винтовые каналы. Стойки, крепящие узел гидрогашения, могут быть установлены на открытом торце стакана и закреплены на переднем днище корпуса. Узлы впрыска выполнены в виде отверстий, которые могут иметь тангенциальный наклон к цилиндрической стенке стакана. Обоймы, в которых выполнены узлы впрыска, могут быть размещены с возможностью продольного перемещения на наружной поверхности стакана и имеют Г-образное сечение, полка, которого контактирует с ободом, выполненным на наружной поверхности стакана, и образует внутреннюю полость обоймы, сообщенную с внутренней полостью стакана.

Технический результат достигается тем, что часть дифференциального поршня, имеющая малый диаметр, выведена из зоны действия внутрикамерного давления. Реализованная таким образом разница площадей дифференциального поршня (на одну из них действует давление газа, на другую - давление жидкого хладагента) обеспечивает (после расфиксации дифференциального поршня) превышение давления жидкого хладагента над внутрикамерным давлением газа (парогазовой смеси) и вытеснение жидкого хладагента в камеру сгорания под действием сил внутрикамерного давления.

Внутрикамерное давление в процессе гашения меняется в соответствии с текущей стадией гашения. Так как внутрикамерное давление обеспечивает движущую дифференциальный поршень силу, гашение происходит в авторегулируемом режиме. Авторегулируемость усиливается тем, что изменение интенсивности впрыска обеспечивается не только благодаря изменению (уменьшению) внутрикамерного давления при гашении, но и уменьшением суммарной проходной площади узлов впрыска по ходу движения дифференциального поршня. В начальный момент гашения впрыск производится через все узлы впрыска и через винтовые каналы. Затем, после прохождения дифференциальным поршнем винтовых каналов, они исключаются из работы. При дальнейшем движении дифференциального поршня из работы исключаются первый, потом второй и т.д. узлы впрыска. Таким образом, авторегулируемость заключается в подстройке интенсивности впрыска соответствующей стадии гашения. В начале гашения необходим интенсивный впрыск для резкого сброса внутрикамерного давления за счет охлаждения газового объема камеры сгорания. На последующей стадии гашения авторегулируемость обеспечивает эффективное охлаждение конструкции в процессе длительного (до 1 с и более (сравним: «пушечный» впрыск длится ~0,005 с)) орошения элементов конструкции, в которых накоплено тепло. В [Управляемые энергетические установки на твердом ракетном топливе/ В.И.Петренко, М.И.Соколовский, Г.А.Зыков, С.В.Лянгузов и др. Под общ. ред. М.И.Соколовского и В.И.Петренко. - М.: Машиностроение, 2003, 464 с., ил., стр. 180-185] показано, что эффективность охлаждения существенно увеличивается при увеличении времени впрыска. Эффективность охлаждения увеличивается как за счет увеличенного времени орошения, так и за счет того, что впрыск производится в парогазовый объем, имеющий уже низкое давление. Чем ниже это давление, тем меньше непрореагировавших капель охладителя выносятся из камеры через сопло при свободном истечении парогазовой смеси. Тангенциальный наклон отверстий узлов впрыска и винтовые каналы создают вихревую закрутку парогазовой смеси, прижимая центробежными» силами капли охладителя к стенке. Тем самым создается дополнительное препятствие выносу непрореагировавших капель охладителя при свободном истечении парогазовой смеси через сопло. Авторегулируемость, связанная с уменьшением скорости движения дифференциального поршня на второй стадии гашения, обеспечивает подход дифференциального поршня к его конечному положению с минимальной скоростью. Это сводит к минимуму динамические нагрузки (удар) на летательный аппарат в процессе гашения.

Данное техническое решение не известно из патентной и технической литературы.

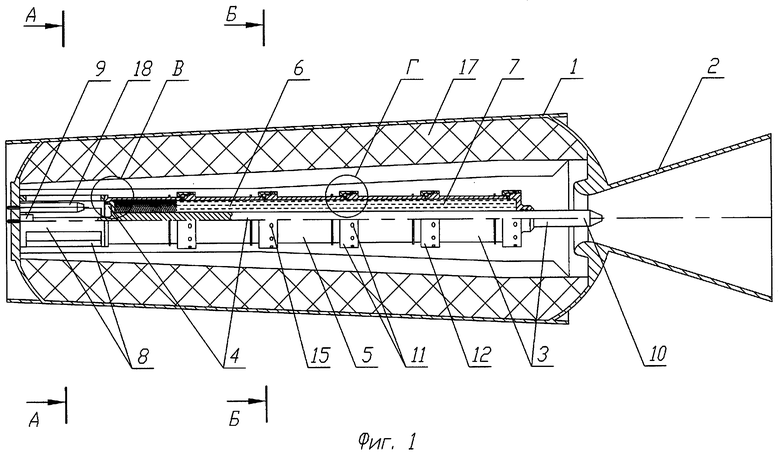

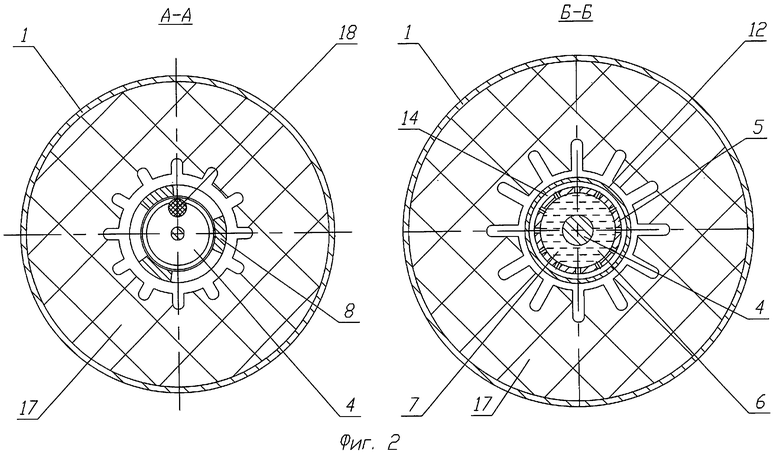

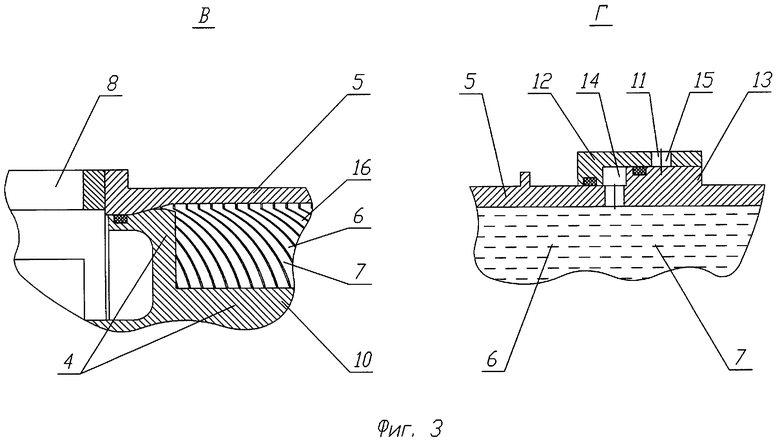

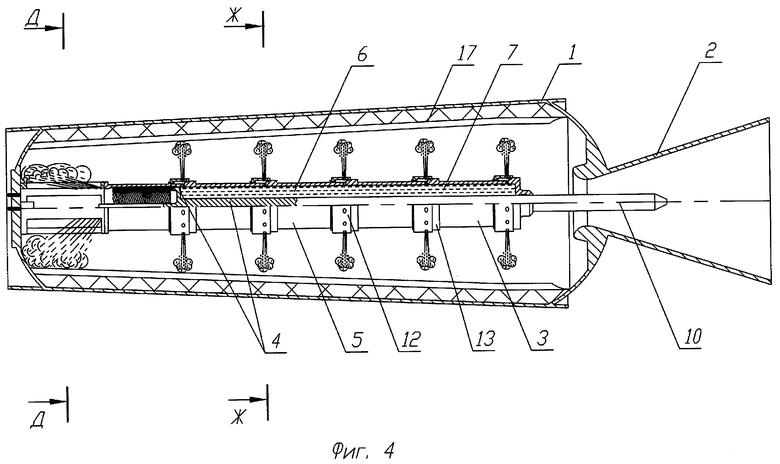

Изобретение поясняется следующим графическим материалом:

на фиг.1 показан РДТТ в исходном состоянии;

на фиг.2 показаны разрезы А-А и Б-Б фиг.1;

на фиг.3 показаны выноски В и Г фиг.1;

на фиг.4 показан РДТТ на начальной стадии гашения (гашения газового объема);

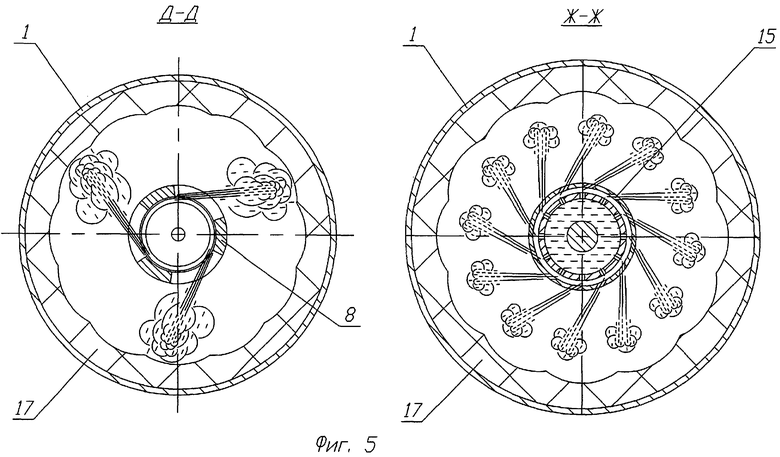

на фиг.5 показаны разрезы Д-Д и Ж-Ж фиг.4;

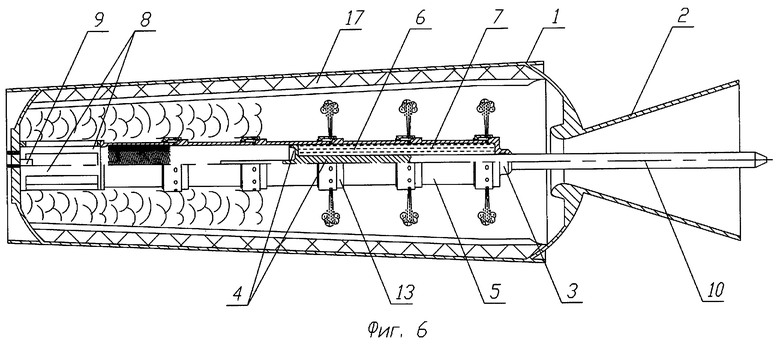

на фиг.6 показан РДТТ на второй стадии гашения (охлаждения прогретых элементов конструкции).

Ракетный двигатель твердого топлива содержит корпус 1, сопло 2 и узел гидрогашения 3 (УГТ). УГГ 3 состоит из дифференциального поршня 4, установленного с возможностью продольного перемещения в стакане 5, подпоршневая полость 6 которого заполнена жидким хладагентом 7. Наружное теплозащитное покрытие стакана 5 выполнено из быстроуносимых материалов, т.е. из материалов, минимально накапливающих тепло. УГГ 3 закреплен посредством стоек 8 внутри корпуса 1. Стойки 8 установлены на открытом торце стакана 5 и закреплены на переднем днище корпуса 1. Дифференциальный поршень 4 зафиксирован стопорным устройством 9. Часть 10 дифференциального поршня 4, имеющая малый диаметр, выведена в расширяющуюся часть сопла 2. При работе РДТТ торец части 10 дифференциального поршня 4, имеющей малый диаметр, находится в зоне низкого давления. Узлы впрыска 11 выполнены в цилиндрической стенке стакана 5 или в обоймах 12 и расположены в несколько рядов, распределенных по длине стакана 5. Если узлы впрыска 11 выполнены в обоймах 12, то обоймы 12 размещены с возможностью продольного перемещения на наружной поверхности стакана 5. Они имеют Г-образное сечение (фиг.3), полка которого контактирует с ободом 13, выполненным на наружной поверхности стакана 5, и образует внутреннюю полость 14 обоймы 12. Внутренняя полость 14 обоймы 12 сообщена с внутренней полостью стакана 5 (которая в исходном состоянии РДТТ совпадает с подпоршневой полостью 6). Узлы впрыска 11 выполнены в виде отверстий 15, имеющих тангенциальный наклон к цилиндрической стенке стакана 5 (фиг.5). Вблизи открытого торца стакана 5 на его цилиндрической стенке с внутренней стороны выполнены винтовые каналы 16. РДТТ снаряжен зарядом 17 и воспламенителем 18.

Устройство работает следующим образом.

Запуск РДТТ производится при подаче тока на пиропатрон воспламенителя 18. После срабатывания воспламенителя 18 и соответствующего воспламенения заряда 17 появляется давление продуктов сгорания в корпусе 1 и РДТТ выходит на режим маршевой тяги. Внутрикамерное давление в подпоршневую полость 6 стакана 5 при этом не передается, т.к. воздействие этого давления на дифференциальный поршень 4 воспринимается стопорным устройством 9, удерживающим дифференциальный поршень 4 на месте. Соответственно, давление жидкого хладагента 7 равно нулю. Обоймы 12 узлов впрыска 11 при этом находятся в закрытом положении. При подаче команды на отсечку тяги срабатывает стопорное устройство 9 и дифференциальный поршень 4 расфиксируется. Давление жидкого хладагента 7 при этом возрастает до значения, превышающего (вследствие разности площадей (со стороны газа и со стороны хладагента 7) дифференциального поршня 4) давление продуктов сгорания в корпусе 1. Давление жидкого хладагента 7 во внутренних полостях 14 обойм 12 сдвигает обоймы 12 таким образом, что отверстия 15 становятся открытыми. Начинается движение дифференциального поршня 4, вытесняющего жидкий хладагент 7 из подпоршневой полости 6 в корпус 1 в авторегулируемом режиме. Уравнения, описывающие движение дифференциального поршня 4, а также процессы в УГГ 3 и корпусе 1 приведены в [там же, страницы 193-197]. Начальная стадия гашения длится 0,003-0,006 с. Она характеризуется быстрым разгоном дифференциального поршня 4 под действием высокого (пока не наступило гашение) давления в корпусе 1 и интенсивным впрыском через все узлы впрыска 11 и винтовые каналы 16 (фиг.4). Большая часть расхода впрыскиваемого жидкого хладагента 7 приходится именно на винтовые каналы 16, работающие подобно большой центробежной форсунке. При этом вихревой поток «стекает» со стоек 8 в тангенциальном направлении (фиг.5). В корпусе 1 у переднего днища возникает зона, занятая холодной парогазовой смесью, распространяющаяся по свободному объему к соплу 2 (фиг.6). Дифференциальный поршень 4 на момент окончания первой стадии гашения (гашения газового объема) проходит зону винтовых каналов 16, впрыск через которые прекращается. Скорость дальнейшего движения дифференциального поршня 4 (и соответственно интенсивность впрыска) уменьшается. Это обусловлено падением давления в корпусе 1 при гашении газового объема и уменьшением суммарной проходной площади узлов впрыска 11 вследствие исключения из работы винтовых каналов 16. При дальнейшем движении дифференциального поршня 4 из работы исключаются первый, потом второй и т.д. узлы впрыска 11. Т.е. «работают» узлы впрыска 11, находящиеся вблизи сопла 2, к которому движется при своем распространении зона, занятая парогазовой смесью. «Работающие» узлы впрыска помимо орошения горячих стенок обеспечивают подпитку зоны, занятой парогазовой смесью. Скорость движения дифференциального поршня 4 (и соответственно интенсивность впрыска) все время уменьшается. Авторегулируемость процесса гашения обеспечивает эффективное охлаждение конструкции в процессе длительного (до 1 с и более) орошения элементов конструкции, в которых накоплено тепло. Результатом описанных процессов является эффективное и надежное гашение.

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом, в качестве которого выбран ракетный двигатель твердого топлива [Патент РФ №2100635], заключается в обеспечении возможности авторегулируемого гидрогашения для РДТТ, имеющих большое удлинение корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2459103C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2140002C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2134814C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2100635C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2170838C1 |

| РЕГУЛИРУЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2443895C1 |

| УПРАВЛЯЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2171389C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2468239C2 |

| УПРАВЛЯЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2383767C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2406862C1 |

Изобретение относится к ракетной технике и может быть использовано при создании ракетного двигателя твердого топлива с отсечкой тяги посредством узла гидрогашения. Ракетный двигатель твердого топлива содержит корпус, сопло и узел гидрогашения, закрепленный посредством стоек внутри корпуса. Узел гидрогашения состоит из зафиксированного стопорным устройством дифференциального поршня, образованного частями большого и малого диаметра и установленного с возможностью продольного перемещения в стакане, заполненном жидким хладагентом, и узлов впрыска. Часть дифференциального поршня, имеющая малый диаметр, выведена в расширяющуюся часть сопла, а узлы впрыска выполнены в цилиндрической стенке стакана или в обоймах и расположены в несколько рядов, распределенных по длине стакана. Изобретение позволяет повысить эффективность и надежность гашения заряда твердого топлива за счет подстройки интенсивности впрыска в соответствии со стадией гидрогашения. 4 з.п. ф-лы, 6 ил.

1. Ракетный двигатель твердого топлива, содержащий корпус, сопло и узел гидрогашения, состоящий из зафиксированного стопорным устройством дифференциального поршня, образованного частями большого и малого диаметра, и установленного с возможностью продольного перемещения в стакане, заполненном жидким хладагентом, и узлов впрыска, отличающийся тем, что узел гидрогашения закреплен посредством стоек внутри корпуса, часть дифференциального поршня, имеющая малый диаметр, выведена в расширяющуюся часть сопла, узлы впрыска выполнены в цилиндрической стенке стакана или в обоймах и расположены в несколько рядов, распределенных по длине стакана.

2. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что вблизи открытого торца стакана на его цилиндрической стенке с внутренней стороны выполнены винтовые каналы.

3. Ракетный двигатель твердого топлива по п.1 или 2, отличающийся тем, что стойки, крепящие узел гидрогашения, установлены на открытом торце стакана и закреплены на переднем днище корпуса.

4. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что узлы впрыска выполнены в виде отверстий, имеющих тангенциальный наклон к цилиндрической стенке стакана.

5. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что обоймы, в которых выполнены узлы впрыска, размещены с возможностью продольного перемещения на наружной поверхности стакана и имеют Г-образное сечение, полка которого контактирует с ободом, выполненным на наружной поверхности стакана, и образует внутреннюю полость обоймы, сообщенную с внутренней полостью стакана.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2100635C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2153093C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2170838C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2140002C1 |

| US 3283510 A, 08.11.1966 | |||

| US 3340691 A, 12.09.1967. | |||

Авторы

Даты

2010-08-20—Публикация

2009-01-11—Подача