Изобретение относится к ракетной технике и может быть использовано при создании РДТТ с отсечкой тяги.

Известно, что создание малой по массе и габаритам надежной и безопасной для элементов конструкции летательного аппарата системы, реализующей отсечку тяги двигателя в любой момент его работы, является актуальной задачей для большого класса РДТТ. В настоящее время наиболее распространена отсечка тяги РДТТ, осуществляемая посредством вскрытия дополнительных проходных площадей в корпусе двигателя, вызывающего, с одной стороны, резкое падение давления в камере, способное прекратить горение заряда, а с другой, реверс тяги. Несмотря на то, что известно практическое использование подобных систем отсечки тяги (Конструкции РДТТ. /Под ред.Л.Н.Лаврова.-М. Машиностроение, 1993, с. 215. ), они не могут быть признаны универсальными, т.е. приемлемыми для всех ракетных комплексов, так как обладают такими недостатками, как большое возмущающее действие на ракету и тепловое воздействие на элементы ее конструкции в момент вскрытия дополнительных проходных площадей (Абугов Д.И. Бобылев В. М. Теория и расчет ракетных двигателей твердого топлива. Учебник для машиностроительных вузов. -М. Машиностроение, 1987, 272 с.). Этих недостатков лишена система отсечки тяги путем вспрыска в камеру сгорания РДТТ жидкого охладителя, размещенного внутри узла гидрогашения. Известны следующие конструктивно-компоновочные схемы РДТТ с размещением узла гидрогашения (УГГ):

вне корпуса РДТТ, например, на его передней крышке [1]

внутри корпуса РДТТ (в качестве заряда);

вокруг соплового блока.

1. Недостатком первой конструктивно-компоновочной схемы является увеличение габаритов, что часто недопустимо из-за условий компоновки двигателя в ракете.

2. Общим недостатком приведенных конструктивно-компоновочных схем является неоптимальность режима впрыска охладителя в камеру сгорания, снижающая надежность гашения и проявляющаяся в большой вероятности повторного несанкционированного воспламенения заряда через 0,5 2,0 с от момента начала впрыска охладителя.

Дело в том, что процесс гашения двигателя условно можно разделить на две стадии:

первая стадия прекращение процесса горения заряда обусловлена резким падением внутрикамерного давления вследствие охлаждения газа при впрыске и быстропротекающим парообразованием жидкого охладителя. Расчеты и экспериментальные данные показывают, что потребная масса охладителя сравнима с массой газа, находящегося в объеме камеры сгорания, и составляет 50 200 г (в зависимости от размеров двигателя). Однако столь малая масса охладителя прекращает процесс горения только в том случае, если впрыск этой массы в камеру продолжается по времени, не превышающем 0,003 0,005 с (Райзберг Б.А. Основы теории рабочих процессов в ракетных системах на ТТ.-М. Машиностроение, 1972; Дей Б. Разработка РДТТ с системой регулирования импульса тяги.-BPT, N 5, 1972);

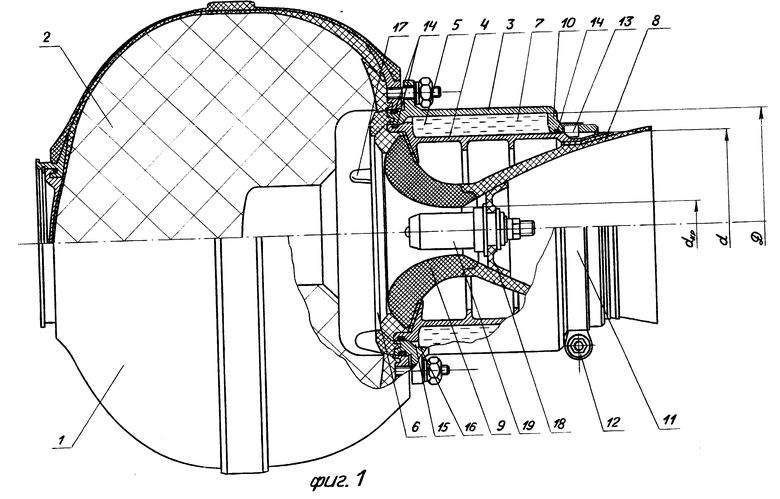

вторая стадия процесса гашения заключается в охлаждении элементов конструкции двигателя в отсутствии теплопровода (т.е. уже при негорящем заряде) и одновременно свободном истечении парогазовой смеси из объема камеры сгорания с соответственным падением давления с 1 5 кгс/см2 до 0,05 - 0,2, продолжающимся в течение 0,2 0,5 с (фиг. 3). На этой стадии расходуется в 4 10 раз больше охладителя чем на первой стадии (т.е.) 200 2000 г), а суммарная масса охладителя на борту (с учетом гарантийного запаса) составляет 0,35 3,0 кг.

Важной характеристикой второй стадии впрыска является время, в течение которого осуществляется охлаждение конструкции. Исходя из конструктивных соображений расход охладителя на первой и второй стадиях гашения для рассмотренных конструктивных компоновочных схем является постоянной величиной, т. е. время охлаждения конструкции неоптимально и составляет 0,003-0,005 с. Понятно, что за столь малый промежуток времени успевает охладиться только пренебрежимо тонкий слой. Тепло, запасенное в глубине стенки, через какое-то время (≈ 0,2-0,5 с) прогревает ее внутреннюю поверхность практически до прежнего уровня температур. Расчеты показали, что в охлажденном таким способом двигателе (т.е. в течение 0,003 с) через 0,5 с после гашения вследствие лучистого теплового потока от выходящего на поверхность ТЗП тепла отдельные участки поверхности заряда нагреваются до 400oC, что превышает температуру вспышки твердого топлива (≈ 300oC). В то же время расчеты показали, что если расход охладителя той же массы на второй стадии снизить в 100 раз (т.е. затянуть подачу охладителя до 0,3 0,5 с), то температура поверхности ТЗП через 0,5 с составит 180oC, т.е. в этом случае о разогреве поверхности заряда от лучистого теплового потока говорить не приходится.

Таким образом, оптимальным режимом впрыска является:

впрыск ≈ 20% охладителя за 0,003 -0,005 с;

впрыск оставшихся ≈ 80% охладителя за 0,3 0,5 с.

Создание двухрежимного узла гидрогашения, перестраивающегося за время ≈ 0,001 с, в рамках трех рассмотренных конструктивно-компоновочных схем является весьма проблематичной задачей. Проблематичность еще усиливается и тем, что время выхода на режим источника энергии в этих условиях порохового аккумулятора давления (ПАДа) составляет не менее 0,03 0,1 с (Присняков В.Ф.Динамика ракетных двигателей твердого топлива. Учебное пособие для вузов.-М. Машиностроение, 1984, 248 с.). Так как это время на порядок больше потребного (0,003 с), впрыск первой порции охладителя за 0,003 с посредством ПАДа труднореализуем, т.е. в первый момент времени не обеспечивается потребного расхода впрыска охладителя. А это, в свою очередь, или делает невозможным гашение, или вызывает необходимость иметь на борту существенно (в десятки раз) большую массу охладителя.

3. Еще одним общим недостатком приведенных конструктивно-компоновочных схем является то, что излучение со стороны элементов конструкции на поверхность заряда тем больше, чем больше доля поверхности ТЗП по сравнению с оставшейся поверхностью заряда в суммарной внутренней поверхности камеры сгорания. В этом аспекте особенно невыгодна вторая конструктивно-компоновочная схема, в которой сильно нагретая наружная поверхность узла гидрогашения оказывает значительное тепловое воздействие на охлажденную поверхность заряда. Значительное тепловое воздействие на охлажденную поверхность заряда во всех трех схемах оказывают наиболее горячие элементы конструкции двигателя входной воротник и критический вкладыш соплового блока. Именно эти элементы создают наибольшую опасность вторичного несанкционированного воспламенения заряда.

4. Следующим общим недостатком однорежимных двигателей с узлом гидрогашения являются большие динамические нагрузки (удар) на элементы узла гидрогашения вытеснительным поршнем, разогнанным до огромной скорости (что неизбежно требуется для осуществления впрыска за 0,003 с).

5. Конструкция форсуночного блока узла гидрогашения рассмотренных схем выдвигает ряд трудноразрешимых проблем: с одной стороны, требуется одновременность вскрытия большого числа струйных форсунок диаметром 1,5 2,0 мм (500 1000 шт.) ( Δτ < 0,0001 с), а с другой, при работе двигателя встает проблема зашлаковки этих форсунок, их тепловой защиты.

6. В рассматриваемых схемах полость ПАДа, как правило, неопределенно долго находится под высоким давлением (120 250 кгс/см2). Такая "бомба" на борту двигателя снижает его надежность.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является ЖРД с двумя поршневыми клапанами [2] Импульсный РЖД на двухкомпонентном самовоспламеняющемся топливе состоит из камеры сгорания и сопла. Со стороны камеры сгорания установлены два поршневых дифференциальных клапана горючего и окислителя. Каждый клапан содержит форсунку, зарядную камеру для накопления жидкости (топлива) и уплотнители.

При использовании дифференциального клапана описанного устройства (ЖРД) в качестве узла гидрогашения РДТТ часть горячей поверхности камеры сгорания (т. е. дифференциальный поршень) будет удалена от охлажденной поверхности заряда ТРТ вследствие перемещения дифференциального поршня. Кроме того, откроется холодная поверхность стенок зарядной камеры, отбирая на себя часть лучистого теплового потока. Недостатком применения такого дифференциального поршня для УГГ является то, что в камере сгорания продолжают оставаться наиболее раскаленные элементы конструкции входной воротник и критический вкладыш соплового блока. Не решена проблема зашлаковки форсуночного блока и синхронности вскрытия струйных форсунок. Еще одним недостатком является увеличение габаритов двигателя с установленным на его корпусе дифференциальным поршнем в качестве узла гидрогашения.

Цель изобретения повышение надежности двигателя и уменьшение его габаритов.

Сущность изобретения заключается в том, что в известном ракетном двигателе твердого топлива, содержащем корпус, сопло, заглушку, воспламенитель, заряд и узел гидрогашения, состоящий из стакана, установленного в нем с возможностью осевого перемещения дифференциального поршня, жидкого охладителя, находящегося в подпоршневой полости стакана, уплотнительных устройств и устройства впрыска, сопло выполнено в дифференциальном поршне узла гидрогашения, зафиксированном относительно стакана пирозамком, по окружности дифференциального поршня выполнены тангенциальные каналы, соединяющие подпоршневую и надпоршневую полости стакана таким образом, что надпоршневая полость стакана является центробежной форсункой, обращенной в полость корпуса двигателя, причем на выходе из центробежной форсунки по окружности расположено несколько направляющих элементов.

Указанная цель достигается тем, что, с одной стороны, дифференциальный поршень под воздействием внутрикамерного давления осуществляет принцип авторегулирования процесса гашения (есть давление впрыск интенсивный, а на спаде давления расход охладителя резко падает до уровня, необходимого для экономичного охлаждения элементов конструкции), а с другой стороны, наиболее нагревающиеся в процессе работы двигателя узлы часть сопла с входным воротником и критическим вкладышем и часть заданного днища выполнены в дифференциальном поршне и в момент срабатывания узла гидрогашения выводятся вместе с дифференциальным поршнем из камеры сгорания, существенно снижая при этом лучистый тепловой поток на охлажденную поверхность заряда, тем самым уменьшая опасность вторичного несанкционированного воспламенения заряда ТРТ. Кроме того, время разгона дифференциального поршня, который на момент срабатывания УГГ уже находится под воздействием внутрикамерного давления, на порядок ( ≈ в 10 раз) меньше времени выхода на режим работы ПАДа и определяется лишь инертностью (массой) дифференциального поршня. В отличие от конструктивно-компоновочных схем с ПАДом этого вполне достаточно для интенсивного (т. е. за 0,003 с) впрыска первой порции охладителя. Кроме оптимальности авторегулируемого режима впрыска и вывода из камеры сгорания горячих элементов конструкции увеличению надежности гашения способствует и то, что при перемещении дифференциального поршня открывается холодная поверхность стенок стакана УГГ. Эта поверхность воспринимает на себя часть теплового потока. Предлагаемая компоновка РДТТ позволяет применить заряд торцевого горения, т. е. заряд наиболее легко омываемый охладителем, не образующий при горении теневых зон, открывающий при своем выгорании минимальную поверхность камеры сгорания.

Авторегулирование процесса гашения значительно снижает (тормозит) скорость перемещения дифференциального поршня на конечной стадии процесса гашения, существенно снижая тем самым динамические нагрузки (удар) на узел гидрогашения по сравнению со схемой с ПАДом (конечная скорость дифференциального поршня не превышает 0,2 4,0 м/с).

Конструкция устройства впрыска, выполненного в виде одной большой центробежной форсунки, открывающейся при движении дифференциального поршня, снимает проблему зашлаковки, остро стоящую перед форсуночными блоками конструктивных схем с ПАДом, а также проблему одновременности срабатывания множества форсунок и проблему их тепловой защиты. После гашения предлагаемого двигателя в нем отсутствуют полости, находящиеся под давлением.

Процесс гашения двигателя основан на авторегулируемом самовытеснении (после срабатывания пирозамка) жидкого охладителя дифференциальным поршнем.

При этом движущей силой является величина

где Pк(τ) меняющееся по времени впрыска давление в камере сгорания;

d малый диаметр дифференциального поршня (фиг.1);

dкр диаметр критического сечения сопла (фиг.1);

Jуд удельный импульс тяги;

αA коэффициент истечения.

В процессе движения дифференциального поршня давление жидкости Pж, расположенной в стакане узла гидрогашения, находится в пределах

где D большой диаметр дифференциального поршня (фиг.1).

Уравнение движения дифференциального поршня записывается следующим образом:

где X координата, отсчитываемая от первоначального положения дифференциального поршня; соответственно скорость и ускорение поршня;

соответственно скорость и ускорение поршня;

m масса дифференциального поршня;

r плотность жидкого охладителя;

f суммарная площадь проходных сечений тангенциальных каналов, выполненных в дифференциальном поршне;

Fтр сила трения;

B эмпирический коэффициент, зависящий от угла наклона и длины тангенциальных каналов, выполненных в дифференциальном поршне.

Решение уравнения [3] характеризующее режим впрыска и скорость перемещения дифференциального поршня (т. е. иллюстрация принципа авторегулируемости), представлено на фиг.3.

Предлагаемое настоящим изобретением техническое решение не известно из патентной и технической литературы.

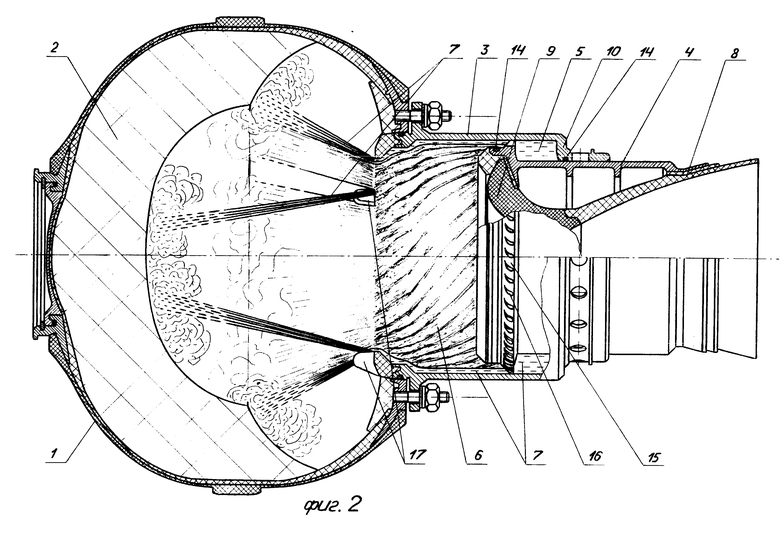

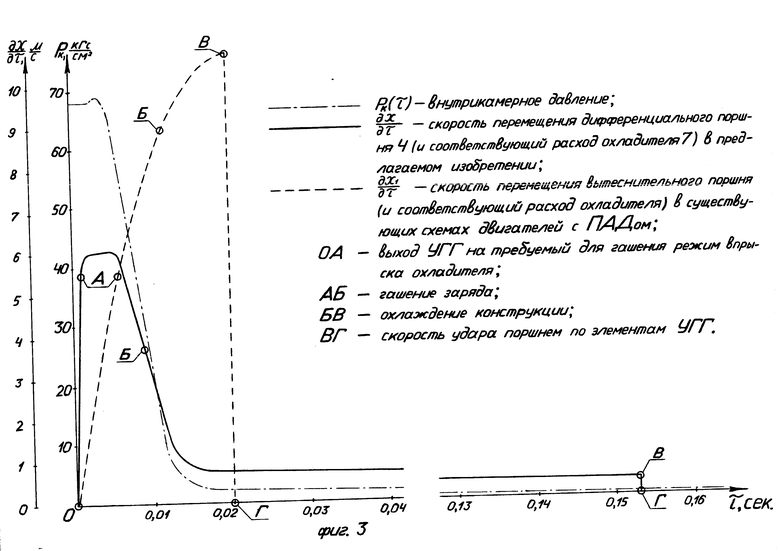

На фиг. 1 показан продольный разрез двигателя в состоянии поставки (т.е. его исходное положение); на фиг.2 положение двигателя в процессе впрыска охладителя при отсечке тяги; на фиг.3 изменение давления в камере сгорания по времени процесса гашения, полученное внутрибаллистическим расчетом (штрихпунктирная линия) и скорость дифференциального поршня (расход охладителя) по времени гашения, являющаяся решением дифференциального уравнения [3] (сплошная линия). По оси асбцисс откладывается время t,с, по оси ординат скорость перемещения дифференциального поршня  (или расход

(или расход  ).

).

Ракетный двигатель твердого топлива (фиг.1) содержит корпус 1, заряд 2 (преимущественно торцевого горения) и узел гидрогашения, закрепленный на заднем фланце корпуса 1. Узел гидрогашения состоит из стакана 3, установленного в нем с возможностью осевого перемещения дифференциального поршня 4, разделяющего стакан 3 на подпоршневую 5 и надпоршневую 6 полости, жидкого охладителя 7, находящегося в надпоршневой полости 5 стакана 3. Сопло 8 двигателя проходит сквозь соосный ему дифференциальный поршень 4. Обращенная внутрь корпуса 1 часть большего диаметра дифференциального поршня 4 формирует стенки дозвуковой части 9 сопла 8. Цилиндрическая часть меньшего диаметра дифференциального поршня 4 проходит сквозь дно 10 стакана 3 и зафиксирована в нем пирозамком. Пирозамок представляет из себя стянутые лентой 11, снабженной пироболтом 12, косо срезанные стопорящие кулачки 13, размещенные с возможностью радиального перемещения в пазах дна 10 стакана 3. Дифференциальный поршень 4 и дно 10 стакана 3 снабжены уплотнительными кольцами 14, герметизирующими подпоршневую полость 5 стакана 3. На цилиндрической поверхности большего диаметра дифференциального поршня 4 выполнены тангенциальные каналы 15, соединяющие подпоршневую 5 и надпоршневую 6 полости стакана 3. Каналы 15 чередуются с наклонными лопатками 16. Обращенная своим срезом в полость корпуса 1 цилиндрическая надпоршневая полость 6 в совокупности с тангенциальными каналами 15 образует центробежную форсунку (фиг.2). На выходе из надпоршневой полости 6 (т.е. за ее срезом) по окружности расположено несколько направляющих элементов 17. В раструбе сопла установлена сопловая заглушка 18. Воспламенитель 19 может быть размещен, например, на заглушке 18.

Устройство работает следующим образом.

Запуск РДТТ осуществляется посредством подачи сигнала на пиропатрон воспламенителя 19. При воспламенении торцевой поверхности заряда 2 продукты сгорания вышибают заглушку 18. При этом благодаря стопорению лентой 11 пирозамка дифференциальный поршень 4 относительно корпуса 1 (или стакана 3) остается неподвижен, а давление жидкого охладителя 7, находящегося в стакане 3, равно нулю. При работе двигателя происходит интенсивный разогрев покрытий заднего днища корпуса 1 и входной части 9 сопла 8. В момент возникновения необходимости останова двигателя подается электрический сигнала на срабатывание пироболта 12, стягивающего ленту 11. Лента 11 разрывается и перестает удерживать в радиальном направлении стопорящие косо срезанные кулачки 13, которые при этом перестают удерживать от осевого перемещения дифференциальный поршень 4. На дифференциальный поршень 4 благодаря внутрикамерному давлению действует неуравновешенная движущая сила, определяемая выражением [1] Эта сила вызывает перемещение (фиг.2) дифференциального поршня 4, вытесняя жидкий охладитель 7 из подпоршневой 5 в надпоршневую 6 полость стакана 3 через каналы 15 под давлением, определяемым выражением [2]

За счет тангенциальности подачи жидкости, создаваемой соответствующим наклоном лопаток 16 (или каналов 15) в надпоршневую полость 6, создается закручивание струй жидкости, вихрь которых центробежными силами прижимается к стенкам надпоршневой полости 6, играющей по существу роль камеры закручивания, т. е. система движущихся вместе с дифференциальным поршнем 4 тангенциальных каналов 15 и меняющаяся по длине камера закручивания надпоршневая полость 6 образует центробежную форсунку с малоизменяющимся по времени впрыска углом распыла пелены (угол распыла центробежной форсунки не зависит от режима ее работы) (Алемасов В.Е. Теория ракетных двигателей.-М. Оборонгиз, 1963, 476 с.). Орошение жидким охладителем семи зон, не попадающих в сектор распыла пелены центробежной форсунки, достигается отражением струй от направляющих элементов 17. В первый момент времени после срабатывания пирозамка благодаря тому, что на дифференциальный поршень 4 действует уже имеющееся на этот момент времени внутрикамерное давление, что как раз и способствует внезапному и резкому впрыску охладителя 7 (кривая, показывающая изменение давления в камере сгорания по времени впрыска, представлена на фиг.3 штрихпунктирной линией), происходит интенсивный разгон дифференциального поршня 4 за промежуток времени, не превышающий 0,001 с (сплошная линия на фиг.3). Так как давление в камере сгорания, воздействующее на дифференциальный поршень 4, в это время максимально, характер движения дифференциального поршня 4 на этом участке в основном определяется первым членом правой части уравнения [3] Скорость движения дифференциального поршня 4 максимальна и набранной скорости достаточно, чтобы осуществить впрыск 15-30% имеющегося охладителя за время 0,003-0,006 с. При этом в камере происходят термодинамические процессы поглощения тепла на нагрев и испарения охладителя с охлаждением продуктов сгорания и соответствующим резким падением давления в камере сгорания (фиг.3). Благодаря тому, что интенсивность впрыска и соответствующее падение давления по времени меньше времени релаксации камеры сгорания, происходит прекращение процесса горения (т.е. прекращается приход продуктов сгорания в объем камеры сгорания). Следующая стадия процесса гашения характеризуется тем, что давление свободноистекающей из объема камеры сгорания в течение 0,2 0,5 с парогазовой смеси уменьшается на 1-2 порядка по сравнению с первоначальным (штрихпунктирная линия на фиг.3). Соответственно второй член правой части уравнения [3] ввиду высокой скорости  движения дифференциального поршня 4 начинает превалировать над уменьшимся первым членом правой части этого уравнения, в результате происходит торможение дифференциального поршня 4 до уровня скорости, соответствующего выравниванию значимости первого и второго членов правой части уравнения [3]

движения дифференциального поршня 4 начинает превалировать над уменьшимся первым членом правой части этого уравнения, в результате происходит торможение дифференциального поршня 4 до уровня скорости, соответствующего выравниванию значимости первого и второго членов правой части уравнения [3]

Изменение скорости дальнейшего движения дифференциального поршня 4 имеет слабо дегрессивный характер (фиг.3), т.е. узел гидрогашения автоматически переходит на второй режим впрыска. Так как расход охладителя 7 (при такой же его суммарной массе) на этом режиме существенно меньше, то время, в течение которого орошается прогретая поверхность конструктивных элементов, увеличивается до 0,1 0,2 с, а это соответствует более эффективному теплосъему (т. е. охлаждению слоев ТЗП, расположенных на гораздо больших глубинах конструкционных стенок). Разогрев поверхности ТЗП вследствие перераспределения выходящего из глубинных слоев тепла охлажденных таким образом по внутренней поверхности стенок через 0,5 с после впрыска составит 170 190oC, а максимальная температура на поверхности конструкционных стенок входной части 9 сопла 8 через 1 2 с не превысит 250 280oC. При таком уровне температур лучистый тепловой поток от стенки не способен нагреть охлажденную поверхность заряда 2 до температуры вспышки топлива. Таким образом, исключается возможность повторного несанкционированного воспламенения заряда 2.

Благодаря перемещению дифференциального поршня 4 наиболее нагретые в процессе работы элементы конструкции часть заднего днища и входная часть 9 сопла 8 выводятся из зоны камеры сгорания к дну 10 стакана 3 (фиг.2). Открывающиеся при этом холодные внутренние стенки стакана 3 воспринимают на себя часть теплового лучистого потока, испускаемого входной частью 9 сопла 8, частично экранируют охлажденную поверхность заряда 2, уменьшая опасность его повторного несанкционированного воспламенения.

Технико-экономическая эффективность изобретения заключается в повышении надежности двигателя и уменьшении его габаритов за счет того, что узел гидрогашения является авторегулируемым и выполнен в виде дифференциального поршня, сквозь который проходит сопловой блок.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2140002C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2134814C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2397356C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2459103C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2170838C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2153093C1 |

| УПРАВЛЯЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2171389C2 |

| СПОСОБ УМЕНЬШЕНИЯ ДЫМООБРАЗОВАНИЯ ТВЕРДОТОПЛИВНОГО ДВИГАТЕЛЯ УПРАВЛЯЕМОЙ РАКЕТЫ | 1992 |

|

RU2067202C1 |

| РЕГУЛИРУЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2443895C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2118686C1 |

Использование: ракетная техника, в частности устройства для создания ракетных двигателей твердого топлива с отсечкой тяги. Сущность изобретения: в известном ракетном двигателе твердого топлива содержащем корпус 1, сопло 8, заглушку 18, воспламенитель 19, заряд 2 и узел гидрогашения, состоящий из стакана 3, установленного в нем с возможностью осевого перемещения дифференциального поршня 4, жидкого охладителя 7, находящегося в подпоршневой полости 5 стакана 3, уплотнительных устройств 14 и устройства впрыска, сопло 8 выполнено в дифференциальном поршне 4 узла гидрогашения, зафиксированном относительно стакана 3 пирозамком, а по окружности дифференциального поршня 4 выполнены тангенциальные каналы 15, соединяющие поршневую 5 и надпоршневую 6 полости стакана 3 таким образом, что надпоршневая 6 полость стакана 3 является центробежной форсункой, обращенной в полость корпуса 1 двигателя, причем на выходе из центробежной форсунки по окружности расположено несколько направляющих элементов 17. 3 ил.

Ракетный двигатель твердого топлива, содержащий корпус, сопло, заглушку, воспламенитель, заряд и узел гидрогашения, состоящий из стакана, установленного в нем с возможностью осевого перемещения дифференциального поршня, жидкого охладителя, находящегося в подпоршневой полости стакана, уплотнительных устройств и устройства впрыска, отличающийся тем, что сопло выполнено в дифференциальном поршне узла гидрогашения, зафиксированном относительно стакана пирозамком, а по окружности дифференциального поршня выполнены тангенциальные каналы, соединяющие подпоршневую и надпоршневую полости стакана таким образом, что надпоршневая полость стакана является центробежной форсункой, обращенной в полость корпуса двигателя, причем на выходе из центробежной форсунки по окружности расположено несколько направляющих элементов.

| US, патент, 2949009, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US, патент, 4722185, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-12-27—Публикация

1995-06-28—Подача