Изобретение касается способа регулирования давления в аноде топливного элемента, причем аноду подводится водород через узел регулирования давления в подводе, а катоду подводится кислород или воздух, и смесь из газовой составляющей и конденсата периодически выпускается из анода по отводящей магистрали через узел регулирования давления на выпуске, собирается в собирающей емкости и разделяется, а газовая составляющая возвращается на анод.

Далее изобретение касается топливного элемента с, по меньшей мере, одной секцией с соответственно анодом и катодом, причем анод соединен с подводом водорода с узлом регулирования давления в подводе, а катод соединен с подводом кислорода или воздуха, и далее анод соединен с отводящей магистралью с узлом регулирования давления на выпуске для отвода смеси из газовой составляющей и конденсата, а эта отводящая магистраль соединена с собирающей емкостью, которая по магистрали обратной подачи соединена с анодом для обратной подачи водорода, выделенного из собирающей емкости.

Изобретение относится к системе топливного элемента, коэффициент полезного действия которой должен быть возможно более высоким. Поэтому напряжение секции отдельных топливных элементов, в которых водород реагирует с кислородом, необходимо постоянно держать на его максимальной величине. Для этого необходимо частями периодически отводить водород, подводимый в анод топливного элемента, так называемое продувание (Purgen). Таким образом, выведенный водород, собственно смесь (Purge - газообразный выхлоп, выпускаемый при продувке) из водорода, реакционной воды и инертных газов, не выпускается неиспользованным, и таким образом не ухудшается коэффициент полезного действия, а собирается в емкости. В этой емкости, в частности, водород отделяется от смеси или реакционной воды, так что газообразная составляющая продувочного выхлопа Purge, а именно водород, может быть снова возвращена в топливный элемент.

Из уровня техники известны несколько способов для реализации этого отвода.

Из публикации US 2005/0142400 А1 известен способ, посредством которого водород, выведенный из топливного элемента, снова возвращается в топливный элемент. Это происходит таким образом, что смесь из воды и инертных газов выводится из анода в бак. Инертные газы содержат также водород, который должен быть снова отведен в анод. Для этого останавливается подвод водорода и на основании давления, имеющегося в баке, водород возвращается в анод. Это производится по тому же пути, по которому смесь выводилась. Как только весь водород возвращен из бака и водород, имевшийся в наличии в аноде, полностью израсходован, на анод снова подается водород, т.е. снова осуществляется подвод водорода. Регулирование подвода осуществляется при этом посредством механического регулятора давления.

Недостатком при этом является то, что таким образом обратной подачей водорода не обеспечиваются одновременно все секции топливного элемента, вследствие чего они не вырабатывают максимально возможное напряжение на секции. Вследствие этого снижается коэффициент полезного действия системы топливного элемента.

Точно также недостаток состоит в том, что анод снова обеспечивается водородом только в том случае, если весь водород возвращен из бака, а водород, имевшийся в наличии в аноде, полностью израсходован. Это может привести к холостому ходу, который сокращает срок эксплуатации топливного элемента, потому что анод не обеспечивается водородом. В публикации US 5366818 А описывается способ, при котором водород, отведенный из топливного элемента, возвращается в подвод водорода. Это происходит таким образом, что смесь, выведенная из топливного элемента (водород, вода и инертные газы), собирается в разделительной емкости. В разделительной емкости разделяются, в частности, водород и вода, и водород через компрессор и деионизирующий фильтр подмешивается к чистому водороду в подводе.

Недостатком при этом является то, что производится рециркуляция водорода через компрессор и деионизирующий фильтр. В частности, компрессор ухудшает коэффициент полезного действия системы топливного элемента, так как он является потребителем тока (электроэнергии). Деионизирующий фильтр в рециркуляционной магистрали также оказывает негативное влияние, так как он оказывает большое сопротивление потоку. Для того чтобы компенсировать это, производительность компрессора должна была бы быть повышена, вследствие чего коэффициент полезного действия снижается далее.

Недостатком также является то, что компрессор и деионизирующий фильтр требуют больших затрат на техническое обслуживание, которые повышают стоимость эксплуатации системы топливного элемента.

Поэтому задача изобретения состоит в создании названного вначале способа и названного вначале топливного элемента, посредством которых с минимальным расходом электроэнергии осуществляется обратная подача водорода в топливный элемент и посредством которых достигается максимально возможный коэффициент полезного действия системы топливного элемента.

Задача изобретения решается благодаря названному вначале способу регулирования давления, причем для периодических выпусков смеси открывается узел регулирования давления на выпуске и смесь по отводящей магистрали транспортируется в собирающую емкость, давление в которой меньше, чем давление в подводе водорода, причем, по существу, давление в собирающей емкости подгоняется к давлению в магистрали подвода водорода, после чего закрывается узел регулирования давления на выпуске, а узел регулирования давления в подводе и узел регулирования давления на обратной подаче, находящийся в магистрали обратной подачи для возвращения в анод газовой составляющей из собирающей емкости, настраиваются таким образом, что посредством собственного потребления анода давление в собирающей емкости изменяется до тех пор, пока не будет достигнута заданная величина давления в собирающей емкости и/или установленная пороговая величина для давления в аноде, после чего узел регулирования давления на обратной подаче и узел регулирования давления в подводе настраиваются таким образом, что давление в аноде подгоняется к установленной заданной величине. Преимущественным является при этом то, что благодаря этому коэффициент полезного действия системы топливного элемента может быть повышен на величину до 5%. Это достигается посредством того, что обратная подача горючей газовой составляющей из смеси в собирающей емкости осуществляется с очень малым дополнительным потреблением электроэнергии и, следовательно, путем регулирования давления согласно изобретению. Тем самым преимущественным образом достигается повышение коэффициента полезного действия посредством соответствующей разницы давлений между анодом и собирающей емкостью. Посредством обратной подачи водород газовой составляющей из собирающей емкости расходуется в аноде и преобразуется в ток, благодаря чему снижается расход водорода в целом. Это позитивно воздействует на коэффициент полезного действия системы топливного элемента, повышая его. Далее, посредством собирающей емкости большее количество смеси может быть вылущено из анода, без потери ценного водорода и без снижения коэффициента полезного действия. Точно так же с большим количеством смеси с анода выделяется также большее количество воды, благодаря чему напряжение на секции почти постоянно удерживается на своей максимальной величине, и таким образом коэффициент полезного действия остается высоким. Посредством регулирования давления не требуется никаких дополнительных потребителей электроэнергии, как, например, водородный насос для обратной подачи, которые снижали бы коэффициент полезного действия системы топливного элемента.

Посредством признаков пунктов 2 и 3 формулы изобретения преимущественным образом достигается максимальное напряжение на секциях практически постоянно во время работы топливного элемента, благодаря чему соответственно повышается коэффициент полезного действия.

Преимущественным образом согласно пунктам 4 и 5 формулы изобретения достигается, что посредством выпуска смеси не ухудшается коэффициент полезного действия системы топливного элемента.

Преимущественным является также согласно пунктам 6-8 формулы изобретения, что благодаря этому обратная подача, соответственно рециркуляция, газовой составляющей из собирающей емкости может быть осуществлена только через выравнивание давления. Так, преимущественным образом заменяется водородный циркуляционный насос, требующий интенсивного технического обслуживания.

Посредством признаков пунктов 9 и 10 формулы изобретения преимущественным образом снижается давление в собирающей емкости, вследствие чего для последующего цикла выпуска обеспечивается необходимая разница давлений между собирающей емкостью и в подводе водорода.

Преимущественным образом согласно пункту 11 формулы изобретения посредством отсутствующего или сниженного снабжения водородом через узел регулирования давления в подводе понижается давление в аноде, вследствие чего становится возможной обратная подача из-за разницы давлений между собирающей емкостью и анодом. Точно так же преимущественно снабжение анода водородом не прерывается, соответственно необходимый водород подается непрерывно.

Преимущественным является также согласно пункту 12 формулы изобретения то, что посредством незначительного снабжения водородом снижается давление в аноде, вследствие чего становится возможной обратная подача из-за разницы давлений между собирающей емкостью и анодом. Точно так же является преимуществом, что в данном случае анод может быть обеспечен водородом дополнительно к обеспечению из собирающей емкости. Благодаря этому анод гарантированно снабжается необходимым количеством водорода и коэффициент полезного действия системы топливного элемента поддерживается постоянным в любом режиме работы.

Посредством признаков пунктов 13 и 14 формулы изобретения преимущественным образом создается разница давлений между собирающей емкостью и в подводе водорода, необходимая для обратной подачи газовой составляющей из собирающей емкости. Точно так же благодаря этому преимущественным образом обеспечивается непрерывное снабжение анода водородом, вследствие чего удерживается высокий коэффициент полезного действия системы топливного элемента.

Преимущественным образом согласно пункту 17 формулы изобретения посредством постоянного давления напряжение отдельных секций топливного элемента постоянно удерживается на своей максимальной величине, вследствие чего улучшается коэффициент полезного действия.

Преимущественным является также согласно пункту 18 формулы изобретения то, что несмотря на изменения давления коэффициент полезного действия системы топливного элемента удерживается постоянным в любом режиме работы.

Посредством признаков согласно пункту 19 формулы изобретения преимущественным образом сохраняется направление течения водорода через анод, вследствие чего улучшается вынос конденсата.

Преимущественным образом согласно пункту 20 формулы изобретения выпуск смеси и обратная подача водорода из собирающей емкости в анод проводится через магистраль и узел регулирования давления.

Преимущественным является также согласно пункту 21 формулы изобретения, что доля водорода в конденсате становится настолько низкой, что в окружающую среду отдается только не вызывающее опасений процентное содержание выброса водорода. Это производится преимущественным образом без применения дополнительных компонентов, как, например каталитической горелки, вследствие чего исключаются затраты, связанные с защитными мероприятиями.

Посредством признаков согласно пункту 22 формулы изобретения преимущественным образом катод топливного элемента увлажняется, вследствие чего улучшается коэффициент полезного действия. Точно так же является преимущественным, что водородная составляющая конденсата реагирует на слое катализатора в катоде, вследствие чего этот слой окисляется кислородом. Таким образом, не требуются дополнительные затраты для обработки выделенного водорода, как, например, посредством каталитического окисления в каталитической горелке или разбавление воздухом перед отведением в окружающую среду.

Преимущественным образом согласно пункту 23 формулы изобретения становится возможным подмешивание конденсата в приточный воздух катода для увлажнения воздуха для катода.

Преимущественным является также согласно пункту 24 формулы изобретения, что благодаря малой доли водорода в конденсате не требуются затраты для обработки выделенного водорода, как, например, каталитическое окисление или разбавление воздухом.

Соответствующая изобретению задача решается также посредством названного вначале топливного элемента, причем в магистрали обратной подачи расположен узел регулирования давления на обратной подаче, который, как и узел регулирования давления в подводе и узел регулирования давления на выпуске, соединен с аппаратурой управления, так что может быть осуществлен названный вначале способ регулирования давления.

Посредством признаков пунктов 26 и 27 формулы изобретения преимущественным образом достигается увлажнение катода топливного элемента и улучшение коэффициента полезного действия.

Посредством признаков пункта 28 формулы изобретения считается возможным подмешивание конденсата в приточный воздух катода для увлажнения воздуха катода.

Преимущественным образом согласно пунктам 29 и 30 формулы изобретения достигается, что лишь переключающим клапанам или регулирующему клапану необходим минимальный ток подачи команд, вследствие чего негативные воздействия на коэффициент полезного действия системы топливного элемента являются пренебрежимо малыми.

Посредством признаков пункта 31 формулы изобретения преимущественным образом достигается, что для обратного клапана не требуется подача команд и, таким образом, также не потребляется электроэнергия, что позитивно сказывается на коэффициенте полезного действия.

Посредством признаков пункта 32 может быть произведено регулирование в зависимости от напряжения на секциях топливного элемента.

Представляемое изобретение подробнее поясняется с помощью приложенных схематичных чертежей.

На них показаны:

фиг.1 - схематичное построение топливного элемента;

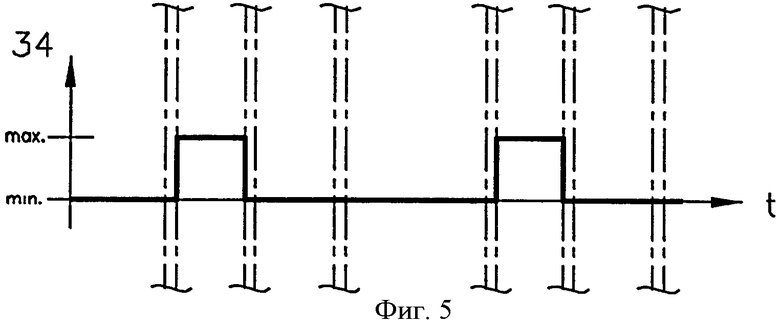

фиг.2 - схематичное, упрощенное построение топливного элемента для способа регулирования давления;

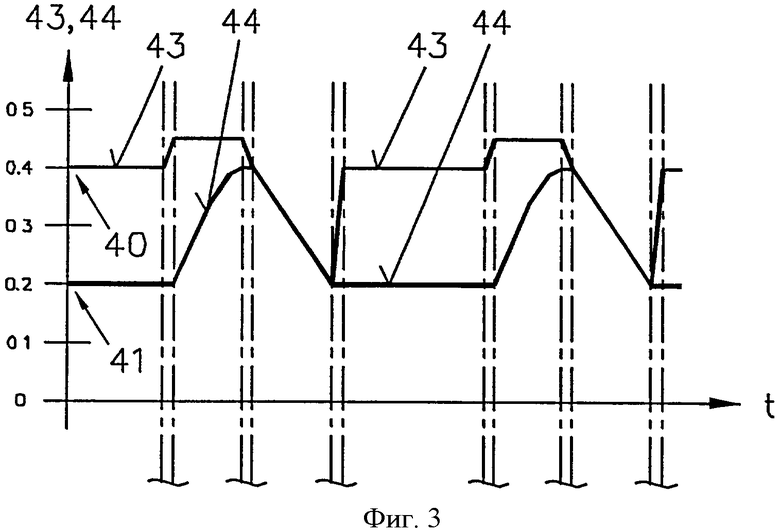

фиг.3 - диаграмма давления в аноде и в собирающей емкости;

фиг.4 - состояние узла регулирования давления в подводе;

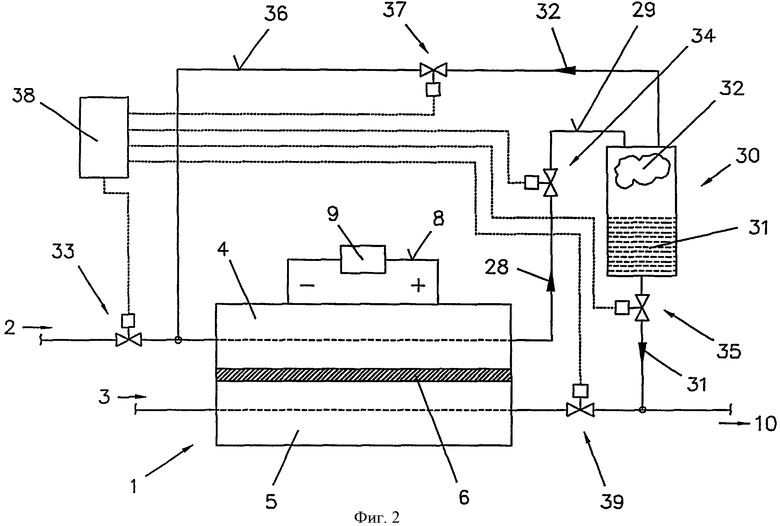

фиг.5 - состояние узла регулирования давления на выпуске; и

фиг.6 - состояние узла регулирования давления на обратной подаче.

При введении номеров позиций фиксируется, что одинаковые элементы примера исполнения снабжаются одинаковыми номерами позиций.

На фиг.1 изображен топливный элемент 1 для получения тока из водорода 2 и кислорода 3 или воздуха.

Топливные элементы 1 являются электрохимическими генераторами тока, получающими электрический ток непосредственно в результате химической реакции. Это производится посредством обращения электролитического разложения воды, при котором посредством прохождения тока образуются водород 2 и кислород 3.

В топливном элементе 1, следовательно, водород 2 реагирует с кислородом 3, вследствие чего генерируется ток. Для этого на анод 4 подводится водород 2, а на катод 5 - кислород 3, причем анод 4 и катод 5 разделены посредством электролита 6. Кроме того, анод 4 и катод 5 со стороны электролита 6 покрыты катализатором 7, в большинстве случаев платиной. Благодаря этому водород 2 может реагировать с кислородом 3, причем это происходит в двух разделенных отдельных реакциях на обоих электродах - аноде 4 и катоде 5.

Аноду подается водород 2, который реагирует на катализаторе 7, и каждая молекула расщепляется на два атома водорода. Атом водорода имеет два компонента - отрицательно заряженный электрон и положительно заряженный протон. Каждый атом водорода отдает свой электрон. Положительно заряженные протоны диффундируют к катоду 5 через электролит 6, который непроницаем для отрицательно заряженных электронов.

На катод 5 подается кислород 3 одновременно с подачей водорода 2 на анод 4. Молекулы кислорода реагируют на катализаторе 7 и делятся на два атома кислорода, которые осаждаются на катоде 5.

Таким образом, на катоде 5 осаждаются положительно заряженные протоны водорода 2, а также атомы кислорода, а на аноде 4 - отрицательно заряженные электроны водорода 2. Вследствие этого на катоде 5 преобладает так называемый недостаток электронов, а на аноде 4 - так называемый излишек электронов. Из-за этого возникает отрицательный заряд на аноде 4 и положительный заряд на катоде 5. Следовательно, анод 4 соответствует отрицательному полюсу (-), а катод 5 - положительному полюсу (+).

Если теперь анод 4 и катод 5 соединяют электрическим проводником 8, то электроны на основании разности потенциалов перемещаются по электрическому проводнику 8 от анода 4 к катоду 5. Следовательно, постоянный электрический ток течет через потребителя электроэнергии 9, подключенного к проводнику 8. Потребитель электроэнергии 9 может быть выполнен также, например, аккумуляторной батареей, запасающей произведенный ток, или инвертором, который произведенный постоянный ток преобразует в переменный ток.

Два электрона, которые переместились по электрическому проводнику 8 от анода 4 к катоду 5, принимаются на катоде 5, соответственно, одним атомом кислорода и становятся ионами кислорода с двукратным отрицательным зарядом. Эти ионы кислорода объединяются в воду 10 с положительно заряженными протонами водорода 2, которые диффундируют через электролит 6 от анода 4 на катод 5. Вода 10 выделяется на катоде 5 в виде конечного продукта реакции.

В одной секции 11 топливного элемента 1, следовательно, водород 2 реагирует с кислородом 3, вследствие чего генерируется ток. Секция 11 образуется анодом 4, катодом 5, электролитом 6 и катализатором 7. Соединение нескольких секций 11 в последовательное подключение в цепь обозначается в целом как пакет 12.

Благодаря реакции водорода 2 с кислородом 3 в отдельной секции 11 пакета 12 возникает теплота, которая должна быть отведена. Это производится через систему охлаждения 13, состоящую в своем простейшем виде из охладителя 14, насоса 15 и охлаждающего контура 16. При этом насос 15 качает охлаждающее средство 17, находящееся в охлаждающем контуре 16, через пакет 12 топливного элемента 1, например, в направлении согласно стрелкам. Благодаря этому охлаждающее средство 17 лишает пакет 12 тепла, принимая тепло посредством охлаждающего средства 17. Охладитель 14 в охлаждающем контуре 16, в свою очередь, лишает охлаждающее средство 17 тепла и отдает его в окружающий воздух, так что охлаждающее средство 17 может снова лишать тепла пакет 12. Охлаждающий контур 16 также может быть настроен так, что охлаждающее средство 17 протекает через охладитель 14 только в том случае, если охлаждающее средство 17 имеет определенную температуру. Это регулирование настройки производится, соответственно, через термостат 18.

Так как система охлаждения 13 образует составную часть топливного элемента 1, то она использует напряжения, которые генерируются секциями 11. Таким образом, важно, что не возникает значительного прохождения тока между секциями 11 через охлаждающее средство 17. Поэтому в качестве охлаждающего средства 17 используется, например, полностью обессоленная вода (voll entsalztes Wasser - VE Wasser) или смесь из этиленгликоля и воды с низкой электрической проводимостью.

Электрическая проводимость охлаждающего средства 17 снижается посредством применения деионизирующей смолы 19, которая состоит, например, из базовой анионной смолы или из смесевой слойной смолы. Деионизирующая смола 19 способствует тому, что абсорбируются ионы (анионы и катионы), проводящие электричество, отданные в охлаждающее средство 17 посредством различных процессов (коррозия, окисление,…). Таким образом, проводимость охлаждающего средства 17 может быть удержана ниже 5 мкС/см (5 микросименс/см), вследствие чего не возникают паразитные токи, которые ухудшают коэффициент полезного действия, а также не возникают побочные реакции, вызывающие коррозию в системе 13 охлаждения. Деионизирующая смола 19 может быть интегрирована в компенсирующую емкость 20, а компенсирующая емкость 20 соединяется по магистрали 21 с охлаждающим контуром 16. Таким образом, деионизирующая смола 19 не интегрирована непосредственно в охлаждающий контур 16, вследствие чего она не способствует высокому сопротивлению протеканию для охлаждающего средства 17. Тем не менее, проводимость охлаждающего средства 17 непрерывно удерживается низкой. Это производится посредством диффузионных процессов и на основании разницы концентраций между охлаждающим средством 17 в компенсирующей емкости 20 и охлаждающим средством 17 в охлаждающем контуре 16. Точно так же это может быть поддержано посредством магистрали удаления газа 26.

Предпочтительно деионизирующая смола 19 расположена в емкости 22 или в мешке или мешочках из перфорированного материала, который вводится через загрузочное отверстие 23 компенсирующей емкости 20 во внутреннее пространство 24 компенсирующей емкости 20. Предпочтительным образом загрузочное отверстие 23 может быть закрыто навинчивающейся крышкой 25. Таким образом, деионизирующая смола 19 в данном случае может быть простым образом заменена или дополнена во время эксплуатации топливного элемента 1 без прерывания охлаждения. Кроме того, компенсирующая емкость 20 имеет устройство 27 предохранения от повышения давления или устройство 27 продувания, т.е. клапан избыточного давления или переливающегося потока. Благодаря системе 13 охлаждения такого рода, с одной стороны, существенно продлевается срок эксплуатации охлаждающего средства 17, а с другой стороны, может сохраняться постоянной температура секций 11, вследствие чего обеспечивается оптимальная эксплуатация топливного элемента 1.

При реальной эксплуатации топливного элемента 1 водород 2, подведенный на анод 4, может быть израсходован не целиком, так как кислород 3 диффундирует от катода 5 через электролит 6 или электролитическую мембрану 6 к аноду 4 и там реагирует с водородом с образованием воды 10. Главным образом это вызывается посредством градиента концентрации и давления между анодом 4 и катодом 5, а также посредством очень малой толщины пленки (<100 мкм) используемых электролитических мембран 6. Соответственно этому точно так же водород 2 диффундирует через мембрану 6 к катоду 5, и образуется вода 10.

Принципиально, что вода 10, возникающая на аноде 4 и катоде 5, служит для их увлажнения. Так как вода 10 также непрерывно возникает посредством реакции водорода 2 и кислорода 3, то она собирается на электродах и снижает напряжение на секции. В частности, это крайне отрицательно воздействует на анод 4. Поскольку при удалении воды 10 всегда удаляется и часть водорода 2, находящегося на аноде 4, то вследствие этого коэффициент полезного действия системы топливного элемента соответственно уменьшается. Однако на катоде 5 избыточная вода 10 может быть без сомнений удалена реакционным воздухом.

Выпуск воды с анода 4 производится таким образом, что смесь 28 из воды 10, инертных газов и части водорода 2 транспортируется по соответствующей отводящей магистрали 29 в собирающую емкость 30, как это изображено на фиг.2. В собирающей емкости 30 вода 10 и часть инертных газов в виде так называемого конденсата 31 собираются на днище, а остальная часть инертных газов, а также водород 2 как газовая составляющая 32 собираются в верхней части. Из собирающей емкости 30, в частности, водород 2 может возвращаться на анод 4 топливного элемента 1. Это может производиться, например, согласно методу, известному из заявки US 5366818 А. При этом все же коэффициент полезного действия улучшается несущественно, так как для обратной подачи необходим, в частности, насос, который ухудшает коэффициент полезного действия.

Согласно изобретению, теперь предусмотрено, что выпуск и обратная подача водорода 2 производятся посредством способа регулирования давления, так что существенно улучшается коэффициент полезного действия системы топливного элемента. Это достигается тем, что применяются только компоненты с очень низким потреблением электроэнергии.

Способ регулирования давления согласно изобретению описывается теперь с помощью фиг.2 - фиг.6.

На фиг.2 изображена структура способа регулирования давления согласно изобретению. Водород 2 подается через узел регулирования 33 давления в подводе топливного элемента 1 или анода 4 пакета 12. С тем чтобы вода 10 и инертные газы могли быть выпущены из анода 4, соответственно, на аноде 4 расположена отводящая магистраль 29. Отводящая магистраль 29 соединяет анод 4 с собирающей емкостью 30. Выпуск смеси 28 по отводящей магистрали 29, соответственно, регулируется посредством узла 34 регулирования давления на выпуске. Предпочтительно смесь 28 по отводящему трубопроводу 29 отгружается в верхнюю часть собирающей емкости 30. Таким образом, конденсат 31 может собираться на днище, а более легкая газовая составляющая 32 смеси 28 - в верхней части собирающей емкости 30.

После достижения определенного количества конденсат 31 должен быть отведен из собирающей емкости 30, чтобы имелось достаточное место для последующей смеси 28. Отвод конденсата 31 осуществляется посредством дренажа через узел 35 регулирования давления конденсата на днище собирающей емкости 30.

В противоположность конденсату 31 газовая составляющая 32 отбирается из верхней части собирающей емкости 30 и предпочтительно возвращается в подвод водорода 2, предпочтительно между узлом 33 регулирования давления в подводе и анодом 4. Это производится через соответствующую магистраль 36 обратной подачи и узел 37 регулирования давления на обратной подаче.

Для осуществления способа регулирования давления согласно изобретению соответствующие узлы 33, 34, 35, 37 регулирования давления соединены с аппаратурой 38 управления, так что они, соответственно, могут управляться подачей команд и соответственно этому регулироваться на исполнение функции.

Разумеется, аппаратура 38 управления может управлять подачей команд или регулировать функции и других узлов регулирования давления, которые необходимы для эксплуатации топливного элемента 1, как, например, узел 39 регулирования давления отводимого воздуха. Предпочтительно аппаратура 38 управления соединена также с соответствующими датчиками (не изображены), на основании которых осуществляется способ регулирования давления.

На фиг.3 изображены диаграммы давления в зависимости от времени t в подводе водорода 2, которое, по существу, соответствует давлению в аноде 4, и в собирающей емкости 30 соответственно способу регулирования давления согласно изобретению. Соответственно с диаграммами давления согласно фиг.3, на фиг.4-6 изображены состояния соответствующих узлов регулирования давления во времени t. При этом состояние соответствующего открытия отвечает соответствующему узлу регулирования давления. Это изображено соответственно минимумом (min.) и максимумом (max.). На фиг.4 показано соответствующее состояние или заданная величина давления узла 33 регулирования давления в подводе, фиг.5 - то же самое для узла 34 регулирования давления на выпуске и фиг.6 - то же самое узла 37 регулирования давления на обратной подаче.

При нормальной работе топливного элемента 1 давление на аноде 4 равняется, соответственно, его заданной величине 40, предпочтительно - в области около 0,4 бар. Соответственно, давление в собирающей емкости 30 меньше, чем давление на аноде 4. Причем давление при нормальной работе установлено на заданную величину 41 - в области около 0,2 бар.

Таким образом, предоставлена требуемая разница давлений между анодом 4 и собирающей емкостью 30 для способа регулирования давления согласно изобретению, так что может быть проведен цикл 42 выпуска. Во время цикла 42 выпуска изменяется давление 43 на аноде 4 и давление 44 в собирающей емкости 30, согласно фиг.3.

Прежде чем запускается цикл 42 выпуска с открыванием узла 34 регулирования давления на выпуске, повышается давление на аноде 4, например, до 0,45 бар (то есть, по существу, с запуском цикла 42 выпуска). При достижении этого давления открывается узел 34 регулирования давления на выпуске. Это приводит к тому, что смесь 28 из анода 4 по отводящей магистрали 29 транспортируется в собирающую емкость 30, так как давление в собирающей емкости 30 составляет только 0,2 бар в противоположность 0,45 бар в аноде 4. С принимаемым в собирающую емкость 30 количеством смеси 28, соответственно, повышается давление в собирающей емкости 30. Крутизна повышения давления в собирающей емкости 30 падает при выпуске смеси 28. Чем меньше крутизна, тем меньше и эффект выпуска. Поэтому закрывается узел 34 регулирования давления на выпуске, когда на основании становящейся все более малой разницы давления между собирающей емкостью 30 и анодом 4 выпускающий эффект становиться малым. Например, это происходит при давлении примерно 0,4 бар. Эта величина основывается на опытных данных. Давление на аноде 4 напротив постоянно удерживается во время выпускания, по существу, на 0,45 бар.

С закрытием узла 34 регулирования давления на выпуске закрывается, по существу, и узел 33 регулирования давления в подводе, а узел 37 регулирования давления на обратной подаче открывается, причем предпочтительно открытие узла 37 регулирования давления на обратной подаче производится через определенное время после закрытия узлов 33, 34 регулирования давлением. Вследствие этого давление в аноде 4 снижается, так как водород 2 больше не подводится, однако водород 2 для получения тока расходуется далее. Таким образом, давление в собирающей емкости 30 выше, чем в аноде 4, вследствие чего на основании имеющейся разницы давлений по магистрали 36 обратной подачи газовая составляющая 32 подводится аноду 4. Благодаря этому, соответственно, снижается давление в собирающей емкости 30, пока не будет достигнута заданная величина 41. По существу, давление на аноде 4 согласно диаграмме 44 процесса в собирающей емкости 30 опускается при обратной подаче. Согласно фиг.3, давление на аноде 4 опускается примерно до 0,2 бар. Это давление соответствует установленной пороговой величине, которая необходима для эффективной работы топливного элемента 1. Эта пороговая величина устанавливается, по существу, с закрытием узла 33 регулирования давления в подводе по команде с аппаратуры 38 управления. При этом эта пороговая величина должна быть установлена таким образом, чтобы после выпускного цикла 42 имелась требуемая разница давлений между анодом 4 и собирающей емкостью 30. При достижении заданной величины 41 и пороговой величины закрывается узел 37 регулирования давления на обратной подаче и открывается узел 33 регулирования давления в подводе, так что давление на аноде 4 может снова достигнуть требуемой заданной величины 40. Этим снова создается требуемая разница давлений между анодом 4 и собирающей емкостью 30 для так называемого нормального режима работы топливного элемента 1, а также для идущего следом цикла 42 выпуска.

Подобный цикл 42 выпуска продолжается в зависимости от действующего расхода водорода примерно от двух до десяти секунд и производится согласно изобретению сообразно режиму работы топливного элемента 1, в частности, соответственно напряжению на секции.

Таким образом, посредством способа регулирования давления согласно изобретению во время цикла 42 выпуска избыточная вода 10 для увлажнения анода 4 выпускается из анода 4, не оказывая влияния на коэффициент полезного действия системы топливного элемента. Этот процесс также поддерживается посредством обратной подачи газовой составляющей 32 по магистрали обратной подачи 36 в подвод водорода 2, так как благодаря этому вода 10 на аноде 4 вытесняется в направлении отводящей магистрали 29. Таким образом, вода 10 может быть просто выпущена, так что напряжение на секции не падает.

С тем чтобы во время цикла выпуска 42 анод 4 достаточно снабжался водой 2, газовой составляющей 32 через соответствующее регулирующее воздействие на узел 33 регулирования давления в подводе может быть подмешана вода 2. Это регулирование производится, например, таким образом, что датчик в собирающей емкости 30 измеряет долю водорода 2 в газовой составляющей 32, передает ее, соответственно, на аппаратуру 38 управления, которая, соответственно, настраивает узел 33 регулирования давления в подводе. Точно так же аппаратура управления 38 может периодически настраивать и узел 33 управления давления в подводе посредством задания времени выполнения заданного действия на основании опытных данных. Разумеется, подобным датчиком в собирающей емкости 30 также предоставлена возможность, что при уменьшающейся доле водорода 2 в газовой составляющей 32 она, газовая составляющая 32, не возвращается, а отдается в воздух окружающей среды. При этом снабжение анода 4 водородом 2 в цикле 42 выпуска не прерывается. Благодаря этому давление в собирающей емкости 30 снижено для последующего цикла 42 выпуска и анод 4 снабжается водородом 2.

Посредством выпуска смеси 28 во время циклов 42 выпуска соответствующее количество конденсата 31 собирается в собирающей емкости 30. Он через узел 35 регулирования давления конденсата выводится из собирающей емкости 30. Регулирование функции узла 35 регулирования давления конденсата производится посредством аппаратуры 38 управления таким образом, что имеется достаточно места для смеси 28, приходящей при следующем цикле выпуска 42, и предоставлено соответствующее давление в собирающей емкости 30. Благодаря этому, из-за разницы давлений между анодом 4 и собирающей емкостью 30 может осуществляться способ регулирования давления согласно изобретению. Разумеется, допускается и полное опустошение собирающей емкости 30, вследствие чего преимущественным образом уменьшается и доля инертных газов в газовой составляющей 32. Конденсат 31, выводимый через узел 35 регулирования давления конденсата, соответственно уровню техники может быть подмешан подводу воздуха катода 5 для увлажнения катода 5 или подмешан непосредственно в отходящий воздух (с частью воды 10) из катода 5.

Способ регулирования давления согласно изобретению производится, следовательно, на основании подачи команд или регулирования функции соответствующих узлов 33, 34, 35, 37 регулирования давления через аппаратуру 38 управления. Так что предоставлена необходимая разница давлений между анодом 4 и собирающей емкостью 30. При этом предпочтительно узел 34 регулирования давления на выпуске, узел 37 регулирования давления на обратной подаче, узел 35 регулирования давления конденсата выполнены каждый одним переключающим клапаном, а узел 33 регулирования давления в подводе выполнен регулирующим клапаном. В простейшем случае узел 37 регулирования давления на обратной подаче также может быть выполнен вместо переключающего клапана - обратным клапаном.

Разумеется, способом регулирования давления согласно изобретению обратная подача может быть осуществлена и по отводящей магистрали 29. При этом отводящая магистраль 29 дополнительно имеет функцию магистрали 36 обратной подачи, которая в этом случае отсутствует, а узел 34 регулирования давления на выпуске дополнительно имеет функцию узла 37 регулирования давления на обратной подаче. Таким образом, газовая составляющая 32 возвращается из собирающей емкости 30 не в подвод водорода 2, а, по существу, по отводящей магистрали 29 возвращается на анод 4. Регулирование давления, согласно фиг.3 - фиг.6, изменяется при этом только с той точки зрения, что вместо открытия узла 37 регулирования давления на обратной подаче открывается в противоположном направлении узел 34 регулирования давления на выпуске, как при выпуске смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОХЛАЖДЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2396642C1 |

| ТЕРМОРЕГУЛИРОВАНИЕ В ЭЛЕКТРОХИМИЧЕСКИХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2003 |

|

RU2332753C2 |

| СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2325011C1 |

| СИСТЕМА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ УПРАВЛЕНИЯ ЕЮ | 2003 |

|

RU2325009C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫВЕДЕНИЯ ОТРАБОТАННЫХ И ОТЧАСТИ СПОСОБНЫХ ВЗРЫВАТЬСЯ РАБОЧИХ СРЕД ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2488922C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ ЭНЕРГОСИСТЕМ НИСХОДЯЩИХ СКВАЖИН | 2001 |

|

RU2233016C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПРОТОНОПРОВОДЯЩЕЙ МЕМБРАНОЙ И С УСОВЕРШЕНСТВОВАННЫМ РЕГУЛИРОВАНИЕМ РАСХОДА ВОДЫ И ТОПЛИВА | 2002 |

|

RU2295804C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2353025C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ИЗЛУЧАЮЩИМ УСТРОЙСТВОМ ВОДЯНОГО ТИПА | 2006 |

|

RU2327258C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ТРАНСПОРТНОЕ СРЕДСТВО С ТОПЛИВНЫМИ ЭЛЕМЕНТАМИ И МОДУЛЬ МЕМБРАННОГО ЭЛЕКТРОДА | 2008 |

|

RU2430450C1 |

Изобретение относится к системе топливного элемента и к способу регулирования давления в аноде топливного элемента. Согласно изобретению, аноду (4) топливного элемента (1) через узел (33) регулирования давления в подводе подается водород (2), а катоду (5) подводится кислород (3) или воздух, а по отводящей магистрали (29) из анода (4) через узел (34) регулирования давления на выпуске смесь (28) из газовой составляющей (32) и конденсата (31) периодически выпускается и собирается в собирающей емкости (30) и разделяется, а газовая составляющая (32) возвращается на анод (4). Для осуществления возвращения водорода (2) с минимальным потреблением электроэнергии предусмотрено, что для периодических выпусков смеси (28) открывается узел (34) регулирования давления на выпуске и смесь (28) по отводящей магистрали (29) транспортируется в собирающую емкость (30), причем давление в собирающей емкости (30) подгоняется к давлению в подводе водорода (2), после чего закрывается узел (34) регулирования давления на выпуске, а узел (33) регулирования давления в подводе и узел (37) регулирования давления на обратной подаче настраиваются таким образом, что посредством собственного потребления анода (4) давление в собирающей емкости (30) изменяется таким образом, пока не достигается заданная величина (41) для давления в собирающей емкости (30) и/или установленная пороговая величина для давления в аноде (4), вслед за чем узел (37) регулирования давления на обратной подаче и узел (33) регулирования давления в подводе настраиваются так, что давление в аноде (4) подгоняется к установленной заданной величине (40). Техническим результатом является минимальный расход электроэнергии, максимально возможный коэффициент полезного действия системы топливного элемента. 2 н. и 30 з.п. ф-лы, 6 ил.

1. Способ регулирования давления в аноде (4) топливного элемента (1), причем аноду (4) через узел (33) регулирования давления в подводе подают водород (2), а катоду (5) подводят кислород (3) или воздух, а по отводящей магистрали (29) из анода (4) через узел (34) регулирования давления на выпуске смесь (28) из газовой составляющей (32) и конденсата (31) периодически выпускают и собирают в собирающей емкости (30) и разделяют, а газовую составляющую (32) возвращают на анод (4), отличающийся тем, что для периодических выпусков смеси (28) открывают узел (34) регулирования давления на выпуске и смесь (28) транспортируют по отводящей магистрали (29) в собирающую емкость (30), давление в которой меньше, чем давление в подводе водорода (2), причем, по существу, давление в собирающей емкости (30) подгоняют к давлению в подводе водорода (2), затем закрывают узел (34) регулирования давления на выпуске, а узел (33) регулирования давления в подводе и узел (37) регулирования давления на обратной подаче, находящийся в магистрали (36) обратной подачи для возвращения газовой составляющей (32) из собирающей емкости (30) на анод (4), настраивают таким образом, что посредством собственного потребления анода (4) давление в собирающей емкости (30) изменяется до тех пор, пока не будет достигнута заданная величина (41) давления в собирающей емкости (30) и/или установленная пороговая величина давления в аноде (4), после чего узел (37) регулирования давления на обратной подаче и узел (33) регулирования давления на подаче настраивают таким образом, что давление в аноде (4) подгоняется к установленной заданной величине (40).

2. Способ по п.1, отличающийся тем, что осуществляют выпуск в цикле (42) выпуска, который запускается в зависимости от режима работы топливного элемента (1).

3. Способ по п.2, отличающийся тем, что цикл (42) выпуска запускают в зависимости от напряжений секций топливного элемента (1).

4. Способ по любому из пп.1-3, отличающийся тем, что с запуском цикла (42) выпуска повышают давление в подводе водорода (2) к аноду (4).

5. Способ по п.4, отличающийся тем, что давление повышают с установленной величины (40) около 0,4 бар до величины около 0,45 бар.

6. Способ по п.4, отличающийся тем, что при достижении повышенного давления в подводе водорода (2) для выпуска смеси (28) открывают узел (34) регулирования давления на выпуске.

7. Способ по п.1, отличающийся тем, что при выпуске смеси (28) удерживают повышенное давление в подводе водорода (2) и давление в собирающей емкости (30) повышают.

8. Способ по п.7, отличающийся тем, что давление в собирающей емкости (30) повышают с заданной величины (41) около 0,2 бар до величины около 0,4 бар.

9. Способ по п.1, отличающийся тем, что, по существу, при достижении повышенного давления в собирающей емкости (30) закрывают узел (34) регулирования давления на выпуске и узел (33) регулирования давления в подводе, а узел (37) регулирования давления на обратной подаче открывают.

10. Способ по п.1, отличающийся тем, что при обратной подаче газовой составляющей (32) из собирающей емкости (30) давление в собирающей емкости (30), по существу, снижают до заданной величины (41) давления в собирающей емкости (30).

11. Способ по п.1, отличающийся тем, что при обратной подаче посредством закрытия узла (33) регулирования давления в подводе анод (4) снабжают водородом (2) через магистраль (36) обратной подачи, причем давление в аноде (4) снижают до пороговой величины, по существу, соответствующей давлению в собирающей емкости (30).

12. Способ по п.1, отличающийся тем, что при обратной подаче вместо закрытия узла (33) регулирования давления в подводе до минимума снижают давление в подводе водорода (2), а анод (4) снабжают водородом (2): уменьшенной долей - через подвод водорода (2) и большей долей - через магистраль (36) обратной подачи.

13. Способ по п.1, отличающийся тем, что при обратной подаче давление в собирающей емкости (30) снижают до заданной величины (41) давления собирающей емкости (30) около 0,2 бар.

14. Способ по п.1, отличающийся тем, что при достижении заданной величины (41) давления в собирающей емкости (30), закрывают узел (37) регулирования давления на обратной подаче, а узел (33) регулирования давления в подводе открывают так, что давление в подводе водорода (2) повышается до заданной величины (40) около 0,4 бар.

15. Способ по п.1, отличающийся тем, что с закрытием узла (37) регулирования давления на обратной подаче и открытием узла (33) регулирования давления в подводе заканчивают цикл выпуска (42).

16. Способ по п.1, отличающийся тем, что цикл (42) выпуска осуществляют внутри временного промежутка между одной секундой и десятью секундами.

17. Способ по п.1, отличающийся тем, что между циклами (42) выпуска давление в подводе водорода (2) удерживают на его заданной величине (40), а давление в собирающей емкости (30) удерживают на его заданной величине (41).

18. Способ по п.1, отличающийся тем, что независимо от изменений давления функции топливного элемента (1) сохраняют без ограничений.

19. Способ по п.1, отличающийся тем, что газовую составляющую (32) возвращают в подвод водорода (2) на анод (4).

20. Способ по п.1, отличающийся тем, что обратную подачу (32) осуществляют через отводящую магистраль (29), соответствующую магистрали (36) обратной подачи, и через узел (34) регулирования давления на выпуске, соответствующий узлу (37) регулирования давления на обратной подаче.

21. Способ по п.1, отличающийся тем, что конденсат (31) периодически выпускают из собирающей емкости (30) после примерно десяти-двадцати циклов (42) выпуска, причем это осуществляют между циклами (42) выпуска.

22. Способ по п.1, отличающийся тем, что конденсат (31) в собирающей емкости (30) через узел (35) регулирования давления конденсата подмешивают подводу кислорода (3) или воздуха для катода (5).

23. Способ по п.22, отличающийся тем, что давление в подводе воздуха понижают для промежутка времени подмешивания конденсата (31).

24. Способ по п.1, отличающийся тем, что конденсат (31) в собирающей емкости (30) через узел (35) регулирования давления конденсата подмешивают отходящему воздуху катода (5) топливного элемента (1).

25. Топливный элемент (1) с, по меньшей мере, одной секцией (11) с соответственно анодом (4) и катодом (5), причем анод (4) соединен с подводом водорода (2) с узлом (33) регулирования давления в подводе, а катод (5) соединен с подводом кислорода (3) или воздуха, и далее анод (4) соединен с отводящей магистралью (29) с узлом (34) регулирования давления на выпуске для отвода смеси (28) из газовой составляющей (32) и конденсата (31), и эта отводящая магистраль (29) соединена с собирающей емкостью (30), соединенной через магистраль (36) обратной подачи с анодом (4) для возвращения из собирающей емкости (30) отделенного водорода (2), отличающийся тем, что в магистрали (36) обратной подачи расположен узел (37) регулирования давления на обратной подаче, который в качестве узла (33) регулирования давления на подаче и узла (34) регулирования давления на выпуске соединен с аппаратурой (38) управления, так что для периодических выпусков смеси (28) открывается узел (34) регулирования давления на выпуске и смесь (28) транспортируется через отводящую магистраль (29) в собирающую емкость (30), с давлением меньшим, чем давление в подводе водорода (2), причем, по существу, давление в собирающей емкости (30) подгоняется к давлению в подводе водорода (2), затем закрывается узел (34) регулирования давления на выпуске, а узел (33) регулирования давления в подводе и узел (37) регулирования давления на обратной подаче, находящийся в магистрали (36) обратной подачи для возвращения газовой составляющей (32) из собирающей емкости (30) на анод (4), настраиваются таким образом, что посредством собственного потребления анода (4) давление в собирающей емкости (30) изменяется до тех пор, пока не достигается заданная величина (41) для давления в собирающей емкости (30) и/или узко настроенная пороговая величина для давления в аноде (4), вслед за чем узел (37) регулирования давления на обратной подаче и узел (33) регулирования давления в подводе настраиваются так, что давление в аноде (4) подгоняется к установленной заданной величине (40).

26. Элемент (1) по п.25, отличающийся тем, что собирающая емкость (30) соединена с отводящей магистралью с расположенным в ней узлом (35) регулирования давления конденсата для отвода конденсата (3) из собирающей емкости (30).

27. Элемент (1) по п.26, отличающийся тем, что отводящая магистраль (31) для конденсата соединена с подводом кислорода (3) или воздуха для катода (5).

28. Элемент (1) по п.26, отличающийся тем, что отводящая магистраль (31) для конденсата соединена с отводящей магистралью катода (5) для отводимого воздуха.

29. Элемент (1) по п.25, отличающийся тем, что узел (34) регулирования давления на выпуске, узел (37) регулирования давления на обратной подаче и соответственно или в случае необходимости узел (35) регулирования давления конденсата выполнены переключающим клапаном.

30. Элемент (1) по п.25, отличающийся тем, что узел (33) регулирования давления в подводе выполнен в виде регулирующего клапана.

31. Элемент (1) по п.25, отличающийся тем, что узел (37) регулирования давления на обратной подаче выполнен в виде обратного клапана.

32. Элемент (1) по п.25, отличающийся тем, что аппаратура (38) управления соединена с устройством для учета напряжения на секциях.

| US 2004229087 A1, 18.11.2004 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ЭЛЕКТРОЛИЗЕРЕ, ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА И КИСЛОРОДА (ВАРИАНТЫ) И ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1993 |

|

RU2102535C1 |

| WO 2005024984 A2, 17.03.2005 | |||

| US 2006073363 A1, 06.04.2006. | |||

Авторы

Даты

2010-08-20—Публикация

2007-02-14—Подача