Изобретение относится к области эксплуатации машин и может быть использовано при диагностировании двигателей внутреннего сгорания (ДВС).

Известен ряд способов диагностики степени износа подшипников двигателя внутреннего сгорания и фильтроэлементов.

Способ по патенту №2006811 (кл. G01M 15/00) используют при безразборной диагностике подшипников ДВС. Он предусматривает установку двух манометров на выходе из нагнетательного насоса и на входе в диагностируемый участок при чистых фильтрах. При использовании метода измеряют величины давлений, определяют отношение первого давления при разности первого и второго давлений к второму давлению и сравнивают это отношение с его зависимостью от степени износа подшипников. Увеличение указанного отношения соответствует росту степени износа подшипников.

Однако этот способ, несмотря на всю свою простоту, не позволяет определить износ конкретного подшипника (невозможность селективной оценки), невозможность определения технического состояния фильтроэлемента, низкая достоверность диагностирования, малая информационная емкость способа.

Способ по патенту №2259549 (кл. G01M 15/00) используют при безразборной диагностике технического состояния ДВС. Он предусматривает установку двух измерителей давления масла на входе и выходе из фильтра. При использовании метода задают режимы работы двигателя, измеряют показатели состояния диагностируемых систем двигателя, определяют отклонения показателей состояния, проводят вычисления и по результатам оценивают техническое состояние двигателя. Причем в качестве показателей состояния принимают параметры пульсаций давления среды. Способ отличается тем, что кривую пульсаций давления на входе и выходе фильтрующего элемента диагностируемой системы раскладывают в гармонический ряд. Строят амплитудные и фазовые частотные характеристики в заданном диапазоне частот, а сравнение проводят в диапазоне наибольшей чувствительности измеряемых частот, в качестве результата определяют величину и скорость отклонения амплитудных и фазовых частотных характеристик от эталонных, полученных при условии наиболее эффективной работы системы, и по ним определяют остаточный ресурс работы двигателя.

Данный способ не позволяет определить неисправности отдельных элементов системы смазки, а также фактический износ подшипников коленчатого вала. Определение технического состояния фильтроэлемента затруднительно, при анализе результатов диагноза вносится большая неточность, то ли это влияние фильтроэлемента (увеличение сопротивления), то ли неисправности подшипников кривошипно-шатунного механизма (предельные зазоры в подшипниках). Неопределенность между структурными и диагностическими сигналами как для фильтра, так и для подшипников кривошипно-шатунного механизма (КШМ).

По способу авт.св. №896466 (кл. G01M 15/00) измеряют собственные частоты колебаний фильтров и определяют их относительные изменения. С увеличением степени засоренности фильтроэлементов их собственная частота колебаний уменьшается, что является чувствительным признаком степени их засоренности.

Данный способ трудоемок, требует установки внешних устройств, что увеличивает фактические объемы системы смазки, требует применения специфической сложной дорогостоящей измерительной аппаратуры, существенную сложность представляет анализ и обработка полученных данных измерений.

Принятый в качестве прототипа способ определения ресурса работы фильтроэлементов по патенту №2035967 (кл. B01D 37/04) заключается в определении величины перепада давления на фильтроэлементе. С целью повышения экологической и технической безопасности и снижения трудоемкости испытания фильтроэлементов при увеличении перепада давления на фильтре на заданную величину периодически мгновенно перекрывают сечение напорного трубопровода после фильтра, создавая гидравлический удар, измеряют величину перепада давления на фильтроэлементе, определяют ее знак и по изменению судят о степени загрязнения фильтроэлемента. При этом степень загрязнения фильтроэлемента считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс с момента неизменности знака величины перепада давления при гидроударе.

Недостатком способа является необходимость снятия фильтроэлемента с двигателя, дороговизна измерительной аппаратуры, невозможность определения технического состояния фильтроэлемента на двигателе. Невозможность определения технического состояния подшипников КШМ данным способом.

Анализ известных способов позволяет сделать вывод о целесообразности поиска способа оценки технического состояния подшипников ДВС и фильтроэлементов с сохранением преимуществ ранее существующих способов и возможностью определения технического состояния любого подшипника ДВС и маслофильтра независимо от их месторасположения в масляном тракте и в любой момент эксплуатации ДВС.

Целью изобретения является безразборное определение степени износа любого подшипника ДВС и фильтроэлемента независимо от месторасположения их в масляном тракте и повышение точности оценки технического состояния двигателя.

Эта цель достигается тем, что в предлагаемом способе диагностики степени износа подшипников ДВС и фильтроэлементов определяется величина перепада давления на фильтроэлементе, при этом задают перепад давления на фильтре на заданную величину, периодически мгновенно перекрывают сечение напорного трубопровода после фильтра, создавая гидравлический удар, измеряют величину перепада давления на фильтроэлементе, определяют ее знак и по изменению судят о степени загрязнения фильтроэлемента. При этом степень загрязнения фильтроэлемента считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс с момента неизменности знака величины перепада давления при гидроударе. В отличие от прототипа диагностику фильтроэлемента проводят без разборки двигателя, а техническое состояние подшипников кривошипно-шатунного механизма оценивают по степени ослабления обратной волны, вызванной гидроударом, измеренной дополнительным измерителем давления, установленным в зоне формирования гидроудара. При этом техническое состояние подшипников определяют по отношению величин давлений в зоне формирования гидроудара к давлению, измеряемому измерителем давления после масляного фильтра. По увеличению их отношения оценивают степень износа подшипников ДВС: чем больше величина отношения давлений, тем больше зазор в подшипниках.

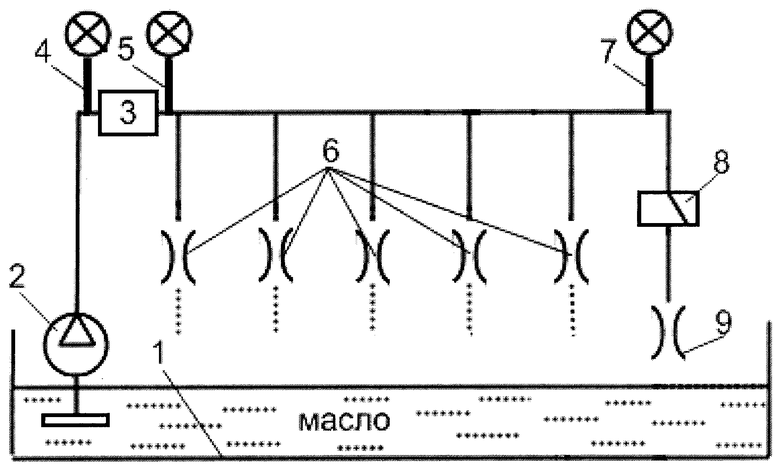

На чертеже представлена функциональная схема системы смазки ДВС, которая включает в себя: нагнетательный насос 2, маслосборник 1, фильтр 3, подшипники двигателя 6. На выходе из главной масляной магистрали установлен кран 8 (или электромагнитный клапан), а также дроссель 9, через который часть масла сливается в маслосборник. До фильтрующего элемента 3 и после него, а также на выходе из главной масляной магистрали установлены тензометрические датчики давления 4, 5, 7, сигналы давления с которых через приставку KRP-4M выводятся на ЭВМ.

При работе ДВС в главной масляной магистрали формируется давление, которое распространяется последовательно от масляного насоса 2 к фильтру 3, а далее - к подшипникам 6. Тензометрические датчики 4, 5 измеряют давление до и после фильтра. Кран 8 на выходе из главной масляной магистрали закрыт. При выводе двигателя на установившийся режим открывается кран 8 на выходе из главной масляной магистрали. При этом часть масла перепускается через дроссель 9, сечение дросселя подбирается экспериментально для различных ДВС. Как только стабилизируются утечки масла через дроссель, что определяется датчиком 7 по постоянству величины давления, мгновенно краном 8 (или электромагнитным клапаном) перекрывается расход масла через дроссель 9. В результате мгновенного перекрытия сечения дросселя 9 возникает волна обратного давления, которая в идеальном варианте должна удвоиться. Давление  отраженной волны, измеряемой датчиком давления 7, в упрощенном виде определяется по формуле:

отраженной волны, измеряемой датчиком давления 7, в упрощенном виде определяется по формуле:

где  - давление отраженной волны, МПа;

- давление отраженной волны, МПа;

Рн - давление, измеряемое датчиком давления 7 до перекрытия крана, МПа.

В реальных условиях давление обратной волны несколько уменьшается по причине демпфирования объемами масляного тракта. Давление  отраженной волны в реальных условиях определяется по формуле:

отраженной волны в реальных условиях определяется по формуле:

где PОТР - давление отраженной волны в реальных условиях, МПа;

ко - коэффициент, учитывающий снижение давления отраженной волны из-за демпфирования объемами масляного тракта.

Причем ко определяется экспериментально для нового двигателя.

Отраженная от крана волна направляется в обратном направлении через главную масляную магистраль. Датчиком давления 7 измеряется величина давления обратной волны (не демпфированная объемами масляного тракта). Далее волна достигает последовательно по ходу движения в обратном порядке каждого из пяти коренных подшипников. Степень снижения волны давления будет зависеть от величин зазоров в подшипниках. Чем больше зазоры, тем больше степень ослабления волны обратного давления. Степень ослабления волны фиксирует датчик давления 5. А давление у датчика 5 определяется по формуле:

где кД - общий коэффициент, учитывающий степень ослабления волны давления на каждом подшипнике.

При этом кД определяется как:

где к1, к2, к3, к4, к5, - коэффициенты, учитывающие степень ослабления волны давления на 1…5 подшипнике.

Причем значения коэффициентов зависит от действительного зазора в соответствующих подшипниках. Чем больше зазоры в подшипниках, тем ниже значения коэффициентов к1, к2, к3, к4, к5.

Таким образом, по измеренным датчиками 7 и 5 давлениям и их отношению РОТР/Р5 определяется степень износа подшипников КШМ. Причем с ростом степени износа подшипников отношение давлений возрастает: чем больше величина отношения давлений, тем больше зазор в подшипниках.

Далее обратная волна достигает масляного фильтра, датчик давления 5 измеряет давление после фильтра, в зависимости от сопротивления фильтра обратная волна или полностью задерживается на фильтре (при предельном загрязнении фильтра) или, частично ослабляясь, распространяется далее к масляному насосу. До фильтра давление измеряется датчиком 4. При этом степень загрязнения фильтроэлемента считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс с момента неизменности знака величины перепада давления при гидроударе.

Технический результат заключается в повышении точности оценки технического состояния масляного фильтра без снятия его с ДВС и возможности безразборной оценки технического состояния подшипников КШМ двигателя внутреннего сгорания.

Использование предлагаемого способа безразборной диагностики степени износа подшипников двигателя внутреннего сгорания и фильтроэлементов позволяет грамотно и своевременно определять предельные величины засоренности фильтроэлементов без снятия их с ДВС, а также предотвращать отказы подшипников двигателя внутреннего сгорания при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ СТЕПЕНИ ЗАСОРЕННОСТИ МАСЛОПРИЕМНИКА СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2399897C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ДИЗЕЛЯ ЛОКОМОТИВА | 2012 |

|

RU2516995C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА КОРЕННЫХ ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2517968C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТЫ ФИЛЬТРОЭЛЕМЕНТОВ | 1991 |

|

RU2035967C1 |

| СПОСОБ ДИАГНОСТИКИ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2468216C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2344400C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2399898C1 |

| Способ автоматизированной диагностики износа и прогнозирования ресурса ДВС | 2021 |

|

RU2775050C1 |

Изобретение относится к области эксплуатации машин и может быть использовано при диагностировании двигателей внутреннего сгорания (ДВС). Способ диагностики степени износа подшипников ДВС и фильтроэлементов заключается в том, что задают перепад давления на фильтре (3) на заданную величину, периодически мгновенно перекрывают сечение напорного трубопровода после фильтра, создавая гидравлический удар, и определяют величины перепадов давления. Диагностика проводится без разборки двигателя. При измерении величины перепада давления на фильтроэлементе (3) определяют ее знак. Степень загрязнения фильтроэлемента (3) считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс при неизменности знака величины перепада давления. Степень износа подшипников (6) ДВС определяют по отношению величин давлений обратной волны. При определении берется отношение величины давлений обратной волны, измеряемое дополнительным измерителем давления, установленным в зоне формирования гидроудара (7), к давлению обратной волны, измеряемому датчиком давления после масляного фильтра (5). Чем больше величина отношения давлений, тем больше зазор в подшипниках. Технический результат заключается в возможности безразборного определения степени износа подшипников ДВС и фильтроэлемента и повышении точности оценки технического состояния ДВС. 1 ил.

Способ диагностики степени износа подшипников двигателя внутреннего сгорания и фильтроэлементов, заключающийся в том, что определяется величина перепада давления на фильтроэлементе, при этом задают перепад давления на фильтре на заданную величину, периодически мгновенно перекрывают сечение напорного трубопровода после фильтра, создавая гидравлический удар, измеряют величину перепада давления на фильтроэлементе, определяют ее знак и по изменению судят о степени загрязнения фильтроэлемента; при этом степень загрязнения фильтроэлемента считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс с момента неизменности знака величины перепада давления при гидроударе, отличающийся тем, что диагностику фильтроэлемента проводят без разборки двигателя, а техническое состояние подшипников кривошипно-шатунного механизма оценивают по степени ослабления обратной волны, вызванной гидроударом, измеренной дополнительным измерителем давления, установленным в зоне формирования гидроудара, при этом техническое состояние подшипников определяют по отношению величин давлений в зоне формирования гидроудара к давлению, измеряемому измерителем давления после масляного фильтра; по увеличению их отношения оценивают степень износа подшипников двигателя внутреннего сгорания: чем больше величина отношения давлений, тем больше зазор в подшипниках.

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТЫ ФИЛЬТРОЭЛЕМЕНТОВ | 1991 |

|

RU2035967C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2259549C1 |

| US 2005092074 A1, 05.05.2005 | |||

| DE 3510408 A1, 02.10.1986. | |||

Авторы

Даты

2010-08-27—Публикация

2009-06-22—Подача