Предложенные технические решения относятся к области переработки сыпучих материалов и могут быть использованы в химической, пищевой, фармацевтической промышленности.

Известен способ получения многокомпонентной смеси в комбикормовом производстве путем одновременного дозирования всех компонентов [см. кн. Технология муки, крупы и комбикормов / Г.А.Егоров, Е.М.Мельников, Б.М.Максимчук. - М.: Колос, 1984, с.339]. Его недостаток - одновременное дозирование через различные узлы загрузки большого числа компонентов, что приводит к длительному выравниванию их концентраций в осевом направлении.

За прототип способа принято общеизвестное смешивание сыпучих материалов [см. кн. Технологическое оборудование предприятий по хранению и переработке зерна / Под ред. А.Я.Соколова. - М.: Колос, 1984, с.207]. Данный способ характеризуется тем, что все компоненты загружают в смеситель через узлы загрузки, затем следует рабочий процесс, при котором рабочий орган многократно перемещает компоненты внутри смесителя. За счет циркуляции компоненты равномерно распределяются по всему реакционному объему, после чего смесь выгружается. В качестве недостатков данного технического решения можно выделить следующее:

1. Загрузка компонентов осуществляется через различные узлы, расположенные по длине смесителя, что приводит к затратам времени на равномерное распределение и выравнивание их концентраций в осевом направлении.

2. Применение фиксированного пространственного положения рабочих органов, в частности лопаток, не позволяет управлять процессом смешивания за счет использования различных видов перемещении частиц, облегчить запуск двигателя в момент начала процесса смешивания и организовать быструю выгрузку смеси через узел разгрузки.

Известен смеситель с регулированием пространственного положения перемешивающих лопаток и пружиной с регулируемым усилием сжатия, благодаря которой устанавливается оптимальная упругость перемешивающих лопаток в зависимости от объемного веса смешиваемых материалов и их гранулометрии [см. Патент 94007464 РФ, A1 B01F 15/00. Смеситель / Л.Р.Гуревич, Г.В.Хохлачев, А.Я.Старожицкий, В.С.Щукин (РФ), 27.01.1996]. Недостатком данного смесителя является отсутствие возможности направленного, управляемого изменения пространственного положения лопаток.

За прототип установки взят смеситель с возможностью автоматического регулирования положения лопатки в зависимости от физико-механических свойств, вязкости применяемых материалов и степени заполнения смесителя [см. а.с. №1502068 (СССР), кл. B01F 7/04, 23.08.89]. Недостатком данной установки является то, что отсутствует возможность организации быстрого выравнивания концентраций компонентов в осевом направлении по длине смесителя из-за строгой направленности лопаток в рядах рабочих органов и быстрой направленной выгрузки смеси большим потоком через узел разгрузки.

Технической задачей изобретения является сокращение времени смешивания и выгрузки, повышение качества смеси.

Решение поставленной задачи достигается тем, что загрузку компонентов осуществляют одновременно через различные узлы загрузки, расположенные по длине смесителя. При пуске двигателя обеспечивается минимальная нагрузка на рабочие органы смесителя. Изменение углов поворота лопаток обеспечивает быстрое выравнивание концентраций исходных компонентов в осевом направлении за счет двух противоположно направленных потоков и интенсифицирует процессы конвективного и диффузионного смешивания за счет сочетания различного вида переноса частиц материала («поршневого» и сдвигового). Выгрузка обеспечивается перемещением всего объема смеси большим потоком без потери ее однородности через узел разгрузки.

Смешивание в установках данного типа обеспечивается за счет циркуляции материала по двум направлениям: осевом и радиальном. Основное влияние на время смешивания оказывает осевое перемещение компонентов.

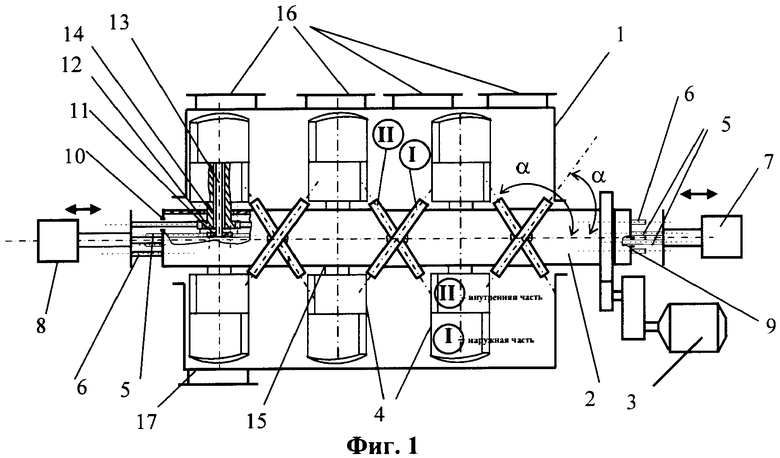

На фиг.1 изображен общий вид смесительной установки, на фиг.2 - кинетические кривые процесса смешивания.

Смесительная установка содержит цилиндрический корпус 1, внутри которого расположен полый вал 2, снабженный приводом 3 (фиг.1). На валу 2 радиально по винтовой линии установлены рабочие органы - подвижные лопатки 4, выполненные в виде плоских пластин и состоящие из двух частей: наружной I и внутренней II. Смеситель снабжен механизмом независимого изменения углов поворота α обеих частей лопаток 4, выполненным в виде установленных в полости вала 2 штанг 5, 6, наружные концы которых соединены с устройствами 7, 8, обеспечивающими их реверсивное перемещение в направляющих втулках 9, 10. Поворот наружной части I и внутренней части II лопаток 4 осуществляется посредством зубчатых колес 11, 12, закрепленных на осях 13, 14, свободно вращающихся во втулках 15. Установка имеет узлы загрузки компонентов 16 и узел выгрузки смеси 17.

Способ реализуется следующим образом.

Производится одновременная загрузка компонентов через узлы 16, расположенные вдоль смесителя (фиг.1). Перемещение материала в осевом направлении в реакционном объеме смесителя создается за счет соответствующего изменения углов поворота лопаток: наружная I и внутренняя II части лопаток 4 поворачиваются в противоположные стороны на различные углы α, что обеспечивает два осевых потока перемещения материала: наружний вблизи корпуса 1 и внутренний вблизи вала 2, между которыми происходит обмен частиц, интенсифицирующий радиальное смешивание.

Для снижения пусковых нагрузок на рабочих органах обе части лопаток 4 устанавливаются под углом α=90° к оси вращения вала (фиг.1). При этом зазор между лопатками и цилиндрическим корпусом минимальный и равномерный, исключающий возможность заклинивания материала, приводящего к перегрузке двигателя в момент пуска.

Комплексные исследования процесса смешивания сыпучих материалов в лопастном смесителе с рабочими органами, выполненными в виде плоских пластин [см. Совершенствование методов расчета и конструкций лопастных смесителей: Диссерт. на соиск. уч. степ. канд. техн. наук / О.В.Демин - Тамбов, 2003. - 210 с.], показали, что при угле поворота лопаток в диапазоне 0°…φст. (φст. - угол трения сыпучего материала о поверхность рабочего органа) основное осевое перемещение частиц осуществляется блоками на удалении от лопасти. Т.к. данный процесс аналогичен по своему механизму движению поршня, рассматриваемое перемещение частиц сыпучего материала условно названо "поршневым". При угле поворота лопаток в диапазоне φст.…90° перед лопастью образуются потоки частиц сыпучего материала, равномерно распределяющиеся из зоны движения лопатки в соседние с ней зоны. В результате перемещение частиц происходит за счет сдвиговых процессов, в связи с чем данный вид перемещения назван сдвиговым. В диапазоне αк…90° (где αк - критический угол поворота лопатки) затраты энергии на процесс перемещения частиц уменьшаются в связи с возрастанием доли перемещения материала в направлении поворота лопаток, скольжением слоев материала относительно поверхности рабочих органов.

После пуска двигателя через 5…10 секунд углы поворота лопаток устанавливают равными: наружняя часть I - α=αк; внутренняя часть II - α=(180°-αк). Создается одновременное и быстрое перемещение частиц двумя потоками вдоль оси вращения вала в противоположные стороны до равномерного распределения концентраций исходных компонентов по длине смесителя. Процесс длится 10…20 с в зависимости от физико-механических свойств применяемых материалов (при частотах вращения вала n=20…40 мин-1). Величина критического угла поворота лопаток αк определяется экспериментально и составляет 50…70° в зависимости от обрабатываемых материалов смесей.

Смешивание в смесителе сыпучих материалов складывается из следующих одновременно протекающих элементарных процессов [см. кн. Технологическое оборудование предприятий по хранению и переработке зерна / Под ред. А.Я.Соколова. - М.: Колос, 1984, с.206, Макаров Ю.И. Аппараты для смешения сыпучих материалов - М.: Машиностроение, 1973, с.85]:

1. Перемещение группы смежных частиц из одного места смеси в другое внедрением, скольжением слоев (процесс конвективного смешивания).

2. Перераспределение частиц компонентов через свежеобразованную границу их раздела (диффузионный процесс смешивания).

3. Сосредоточение частиц, имеющих одинаковую массу в соответствующих местах смесителя под действием гравитационных или инерционных сил (процесс сегрегации).

На начальном этапе смешивание идет на уровне макрообъемов за счет конвективного разноса компонентов (участок I кривой графика зависимости коэффициента неоднородности от времени смешивания t Vc=f(t) (фиг.2)). Для интенсификации процесса переноса компонентов после их равномерного распределения по длине смесителя устанавливается угол поворота обеих частей лопаток 4, равный 00. Достигается максимальная интенсивность «поршневого» перемещения частиц (участок I, фиг.2). Процесс идет с большой скоростью и продолжается в течение 0,1…0,3 от общего времени смешивания. Затем перераспределение частиц происходит на уровне микрообъемов за счет диффузионного смешивания (участок II, фиг.2). Для его интенсификации активизируется сдвиговое перемещение частиц, для чего устанавливается угол поворота лопаток из диапазона оптимальных значений (αопт=40…50°): наружная часть I лопаток на угол α=αопт; внутренняя часть II на угол α=(180°-αопт). Создается оптимальное сочетание количественных показателей сдвигового перемещения частиц под воздействием лопатки и затрат энергии на этот процесс. Происходит взаимный обмен частицами в радиальном направлении между двумя противоположно направленными осевыми потоками, что также интенсифицирует процессы смешивания и сокращает время перераспределения частиц. В последующем проявление сегрегации и смешивания уравновешиваются (участок III, фиг.2) и требуется выгрузить готовую смесь.

Выгрузка готовой смеси организуется ее направленным перемещением большим потоком к выгрузному узлу 17 в осевом направлении (фиг.1) за счет изменения угла поворота лопаток: внутренней части II и наружной части I лопаток на одинаковые углы α=(180°-αк). Максимальная интенсивность сдвигового перемещения уменьшает время выгрузки без потери однородности смеси.

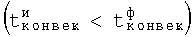

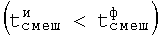

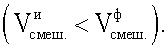

Управление процессом, реализуемое конструктивными особенностями одновального лопастного смесителя, обеспечивает быстрое и равномерное распределение исходных компонентов по реакционному объему смесителя при их одновременной загрузке через различные узлы и своевременная активизация «поршневого» и сдвигового перемещений уменьшает время смешивания (tсмеш) (фиг.2, кривая И), направленное перемещение большим потоком уменьшает время выгрузки смеси (tвыгр) при улучшении качества смесеприготовления в сравнении со смешиванием, реализуемым в известных лопастных смесителях с фиксированным расположением лопаток (фиг.2, кривая Ф). Направленное перемещение материала двумя противоположными осевыми потоками в начале процесса смешивания позволяет осуществить равномерное распределение исходных компонентов вдоль смесителя за меньшее время. Максимальная интенсивность «поршневого» перемещения частиц в первый период процесса смешивания (участок I, фиг.2), сокращает время процесса конвективного смешивания  при снижении коэффициента неоднородности смеси

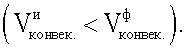

при снижении коэффициента неоднородности смеси  Активизация сдвигового перемещения частиц сокращает время второго диффузионного периода процесса смешивания (участок II, фиг.2). Суммарное время названных процессов - время смесеприготовления уменьшается

Активизация сдвигового перемещения частиц сокращает время второго диффузионного периода процесса смешивания (участок II, фиг.2). Суммарное время названных процессов - время смесеприготовления уменьшается  при улучшении качества получаемой смеси

при улучшении качества получаемой смеси  Экспериментальное смешивание с модельными материалами показало уменьшение суммарного времени процесса смешивания и времени выгрузки на 15…20%.

Экспериментальное смешивание с модельными материалами показало уменьшение суммарного времени процесса смешивания и времени выгрузки на 15…20%.

Лопатки на периферии имеют скругленную форму. Радиус скругления определяется из условия равномерного зазора между кромкой лопатки и стенкой цилиндрического корпуса смесителя для положения лопатки соответствующего моменту пуска двигателя.

Радиус скругления будет определяться по формуле:

r=R-δ,

где r - радиус скругления лопатки, м;

δ=(0,001…0,002)м - необходимый зазор между кромкой лопатки и стенкой корпуса смесителя, м.

R - внутренний радиус цилиндрического корпуса смесителя, м.

Объем частиц сыпучего материала, перемещаемый по двум противоположно направленным осевым потокам, зависит от коэффициента заполнения смесителя. Объем материала, перемещаемого в осевых потоках при движении внутренней части II и наружной части I лопаток 4 (фиг.1), должен быть одинаковым, чтобы обеспечить равномерность распределения по длине, что учитывается при расчете геометрических параметров лопатки. Коэффициент заполнения рекомендуется 0,3…0,6 в зависимости от физико-механических свойств смешиваемых материалов. С учетом незначительной скорости вращения вала предлагаемой установки (n=20…40 мин-1) данный коэффициент, как показывают опыты, может быть увеличен до 0,8…0,9.

Ширина зоны движения лопатки с учетом данного способа будет определяться по формуле:

,

,

где L - длина смесителя, м;

n - число рядов лопаток;

αк - критический угол поворота лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398622C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483790C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233197C2 |

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445154C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603670C1 |

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ ПРОДУКТОВ | 2009 |

|

RU2411988C2 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| СПОСОБ СМЕШИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2505348C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2508937C1 |

| Двухвальный горизонтальный смеситель с регулируемыми вертикальными лопатками | 2017 |

|

RU2646406C1 |

Группа изобретений относится к переработке сыпучих материалов и может быть использована в химической, пищевой, фармацевтической промышленности. Способ включает одновременную загрузку компонентов по всей длине смесителя, их смешивание и выгрузку смеси. Для облегчения пуска двигателя процесс организуют при минимальных интенсивностях «поршневого» и сдвигового перемещений. Затем с целью сокращения времени смешивания и повышения качества смеси обеспечивают быстрое выравнивание концентраций компонентов в осевом направлении и активизируют в определенные периоды конвективного и диффузионного смешивания максимальные «поршневое» и сдвиговое перемещения частиц сыпучего материала. Для сокращения времени выгрузки смеси без потери однородности организуют ее направленное сдвиговое перемещение большим потоком в направлении узла разгрузки. Управление процессами осуществляют за счет углов поворота частей лопаток относительно оси вращения вала. Установка имеет рабочие органы в виде плоских лопаток, выполненных из двух частей: наружной и внутренней, с назависимым изменением их углов поворота относительно оси вращения вала. Технический результат состоит в сокращении времени смешивания и выгрузки смеси, повышении качества смеси. 2 н.п. ф-лы, 2 ил.

1. Способ смешивания порошкообразных и мелкозернистых сыпучих материалов в смесительной установке, включающий одновременную загрузку компонентов через различные узлы, их смешивание за счет организации «поршневого» и сдвигового перемещения частиц компонентов смеси и выгрузку смеси, отличающийся тем, что в начале процесса смешивания обеспечивают быстрое выравнивание концентраций компонентов в осевом направлении за счет организации сдвигового перемещения материала по двум противоположно направленным потокам, интенсифицируют периоды конвективного и диффузионного смешивания с помощью поворота частей лопаток в противоположные стороны на различный угол, при выгрузке смеси организуют ее перемещение направленным потоком в направлении узла разгрузки за счет одинаковых углов поворота частей лопаток.

2. Установка для приготовления смеси сыпучих материалов, включающая корпус, в котором установлен вал с приводом и лопатками, выполненными с возможностью изменения угла поворота лопаток, отличающаяся тем, что лопатки выполнены из двух частей: наружной и внутренней, с возможностью независимого изменения их углов поворота относительно оси вращения вала.

| Смеситель | 1987 |

|

SU1502068A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233197C2 |

| Устройство для приготовления смеси | 1972 |

|

SU467759A1 |

| ИОНИЗАЦИОННАЯ КАМЕРА СИСТЕМЫ УПРАВЛЕНИЯ И ЗАЩИТЫ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2215343C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2010-09-10—Публикация

2009-04-21—Подача