Изобретение относится к способу изготовления бутылочной или рукавной емкости, в частности рукавного пакета, содержащей корпус, вваренное в него дно, в частности устойчивое дно, и, при необходимости, вваренную в него деталь в виде крышки и/или плечика, а также к такому рукавному пакету согласно ограничительным частям пунктов 1, 16 и 17 формулы изобретения.

Рукавные пакеты с вваренными деталями в виде дна и, при необходимости, вваренными деталями в виде крышки и/или плечика используются для розлива жидких и расфасовки пастообразных или твердых продуктов. Проблемой известных до сих пор рукавных пакетов этого рода оказалось, однако, то, что они, как правило, неустойчивы. Кроме того, проблемой оказывается вваривание дна и, при необходимости, также детали в виде крышки и/или плечика, поскольку они должны точно подходить к рукавному корпусу, причем ввод деталей в виде дна, крышки и/или плечика в рукавный корпус осуществляется с трудом и при определенных обстоятельствах вызывает складкообразование или неравномерный контакт между деталью в виде дна, крышки и/или плечика и рукавным корпусом и связанную с этим негерметичность.

Раньше для решения этих проблем дно и соответствующие ввариваемые замыкающие детали, т.е. детали в виде крышки и/или плечика, выполняли несколько меньшего размера, чем рукавный корпус, и, при необходимости, с выемкой, складкой или перегибом и в соответствующем виде вставляли в рукавный корпус. Подобные детали в виде дна, крышки и/или плечика, с точки зрения герметичности, представляют собой, однако, проблему, поскольку по меньшей мере местами между донной или крышечной и/или плечевой частью и рукавным корпусом остается щель, которую приходится заполнять сварочным средством, чтобы обеспечить герметичность рукавного пакета, что, однако, требует повышенного расхода сварочного средства.

Из публикации ЕР 0976539 А1 известен способ изготовления пакетов или мешков с плоским дном, наиболее близкий к изобретению по технической сущности. Известным способом из пленки формируют корпус рукавного пакета, а еще один отрезок пленки используется для изготовления дна. Этот отрезок вводят в корпус, который в нижней части при этом слегка расширяют всасывающим устройством. Затем корпус и дно соединяют сваркой с получением герметичного сварного соединения.

Недостатком известного решения является то, что это герметичное сварное соединение должно выполнять двойную функцию, а именно обеспечивать надежную укупорку емкости снизу и выполнять роль опорной поверхности. В частности, существенным недостатком ближайшего аналога является то, что герметичное сварное соединение требует гладкого, как можно более плотного сопряжения свариваемых поверхностей, чтобы сварка прошла по всей поверхности. Однако гладкий шов в сварном соединении корпуса с дном имеет невысокую несущую способность и складывается уже при небольшой нагрузке, что не обеспечивает требуемой жесткости и устойчивости емкости.

В основу изобретения положена задача усовершенствования известного решения таким образом, чтобы избежать двойной нагрузки на укупоривающее емкость герметичное сварное соединение и предложить устойчивую емкость, кромка дна которой способна выдерживать повышенную нагрузку.

Эта задача решается с помощью способа по пункту 1, бутылочной или рукавной емкости по пункту 16 и рукавного пакета по пункту 17 формулы изобретения.

Предлагаемый в изобретении способ изготовления бутылочной или рукавной емкости, в частности рукавного пакета, содержащей рукавный корпус, дно, вваренное в него с образованием герметичного сварного соединения, и, при необходимости, деталь в виде крышки и/или плечика, вваренную в него также с образованием герметичного сварного соединения, предусматривает введение по меньшей мере дна, а при необходимости - и детали в виде крышки и/или плечика, в рукавный корпус, причем рукавный корпус до и/или во время введения в него дна, а при необходимости - и детали в виде крышки и/или плечика, в заданной степени растягивают, предпочтительно расширяют, по меньшей мере в зоне введения дна. Для решения поставленной задачи вдоль внешней части периферийной кромки детали в виде дна, крышки и/или плечика между этой деталью и рукавным корпусом выполняют рифленое опорное сварное соединение.

Подобное опорное сварное соединение может быть предусмотрено не только в зоне дна, но также в зоне детали в виде крышки и/или плечика. Здесь оно служит для упрочнения рукавного корпуса, благодаря чему последний, в частности при использовании гибких деталей в виде крышки и/или плечика, приобретает и с определенной прочностью сохраняет дополнительную формоустойчивость. Структурирование рифленого опорного сварного соединения может быть вытянутым, причем оно может быть вертикальным, предпочтительно же, в основном, в плоскости крышечной или плечевой части, т.е. горизонтальным. Здесь следует упомянуть, что в рамках изобретения возможны также иные виды рифления, например зигзаго- или волнообразные профили.

Существенный момент изобретения состоит в том, что рифленое опорное сварное соединение благодаря его структуре имеет высокую устойчивость, заметно превышающую устойчивость чистого плоскостного герметичного сварного соединения, что позволяет емкости, изготовленной предлагаемым в изобретении способом, выдерживать значительно более высокие нагрузки по сравнению с обычными емкостями, причем емкость, изготавливаемая в соответствии с изобретением, остается такой же устойчивой в положении стоя.

Существенное преимущество опорного сварного соединения заключается в том, что оно необязательно должно выполнять герметизирующую функцию и при этом может быть оптимизировано с точки зрения выполнения своей функции как опоры. Так, например, опорное сварное соединение может не выполняться сплошным, т.е. по всей поверхности, что является необходимым для герметичного сварного соединения, поскольку от опорного соединения не требуется обеспечивать герметичность. Отсутствие требования к герметичности опорного сварного соединения позволяет индивидуально адаптировать его к условиям нагружения, не принимая в расчет обеспечивающее укупорку емкости герметичное сварное соединение. Поэтому наличие герметичного сварного соединения и отличного от него опорного сварного соединения расширяет возможности конструктора как в отношении конструктивного оформления емкости, так и в отношении выбора содержимого емкости, в частности его веса.

Согласно одному варианту осуществления изобретения растяжение или расширение рукавного корпуса осуществляют обратимым образом, благодаря чему рукавный корпус после введения в него детали в виде дна и детали крышки и/или плечика плотно прилегает к ней или к ним.

Степень растяжения или расширения рукавного корпуса составляет от 100,5 до 112,0%, предпочтительно от 101,0 до 107,8% и особенно предпочтительно от 102,0 до 105,0%, от диаметра рукавного корпуса в ненапряженном состоянии, взятого за 100%.

Растяжение или расширение рукавного корпуса осуществляют после изготовления рукавного корпуса из материала рукавного корпуса, предпочтительно пленочного материала, в частности многослойного материала, или после экструзии в виде рукава, предпочтительно бесшовного. Изготовление рукавного корпуса может осуществляться термосвариванием путем нахлесточного или рантового соединения краев материала рукавного корпуса, причем используют многослойный материал (ламинат), свариваемый с одной стороны, но предпочтительно - с обеих сторон.

Для ввариваемой в рукавный корпус детали в виде дна, крышки и/или плечика, а также в свариваемом слое предпочтительно использовать тот же материал, что и для изготовления самого рукавного корпуса.

Здесь следует упомянуть, что растяжение многослойного материала, из которого образуют рукавный корпус, можно осуществлять и перед его изготовлением, т.е. в отношении пленки как плоского изделия.

В одном варианте осуществления изобретения растяжение или расширение рукавного корпуса в зоне введения детали в виде дна, крышки и/или плечика осуществляют конически, причем внутренний диаметр рукавного корпуса уменьшается снаружи внутрь, т.е. в направлении внутреннего пространства пакета. Конусность растяжения или расширения составляет по отношению к нерастянутому или нерасширенному рукавному корпусу от 1,5 до 17,0°, в частности от 5,0 до 14,5°, и предпочтительно от 8,0 до 12,0°. Степень и конусность растяжения зависят от материала и толщины корпуса и дна рукавного пакета, силы упругости и требуемой формы дна.

Кроме того, дно и, при необходимости, деталь в виде крышки и/или плечика имеют коническую форму. Благодаря этому обеспечивается возможность легкого введения дна в растянутый рукавный корпус. То же относится, разумеется, к детали в виде крышки и/или плечика, которые, в свою очередь, за счет своей конической формы могут быть легко введены в растянутый рукавный корпус.

Другое преимущество использования детали в виде дна конической формы состоит в том, что таким образом можно увеличить опорную поверхность рукавного пакета, что позволяет исключительно простым образом повысить его устойчивость.

Конусность дна или соответствующей детали, а также детали в виде крышки и/или плечика несколько меньше, чем конусность соответствующей растянутой или расширенной части рукавного корпуса. Это позволяет без проблем плотно вставить дно в рукавный корпус, причем рукавный корпус за счет собственной силы упругости его материала оптимально прилегает к детали в виде дна. То же относится к деталям в виде крышки/или плечика.

В предпочтительном варианте осуществления изобретения при введенном дне или при введенной детали в виде крышки и/или плечика на расположенной внутри по отношению к рукавному корпусу части кромки дна, детали в виде крышки и/или плечика или на внутренней части их периферийной кромки выполняют герметичное сварное соединение, посредством которого внутренний объем рукавного пакета герметизируют от окружающей среды.

Герметичное сварное соединение может быть выполнено вдоль внутренней части периферийной кромки детали в виде дна, крышки и/или плечика.

Для повышения производительности машины герметичное и опорное сварные соединения выполняют по существу одновременно.

Обрезную кромку дна, детали в виде крышки и/или плечика располагают внутри рукавного корпуса, в частности с образованием усиленной периферийной кромки между деталью в виде дна, крышки и/или плечика и рукавным корпусом, причем обрезную кромку между деталью в виде дна, крышки и/или плечика и рукавным корпусом заворачивают внутрь. Таким образом, обрезная кромка служит дополнительным усилением, в частности дна рукавного корпуса. Обрезную кромку предпочтительно втягивать или складывать в рукав, что позволяет зрительно скрыть ее в нахлесте и, при определенных обстоятельствах, в опорном шве детали в виде дна и рукавного корпуса, причем предпочтительно, чтобы боковая сторона дна была как можно более крутой.

Выполнение сварного соединения между деталью в виде дна, деталью крышки и/или плечика и самим рукавным корпусом выполняют посредством ультразвука, теплопередачи, индукции и/или горячего воздуха, причем в рамках изобретения возможны и другие способы соединения, например клеевой.

Детали в виде дна, крышки и/или плечика имеют контуры правильной формы, в частности многоугольные, круглые или овальные, и, при необходимости, изготовлены из гибкого или формоустойчивого материала. В зависимости от содержимого, которым предполагается заполнять рукавный пакет, сам рукавный корпус, а также детали в виде дна, крышки и/или плечика имеют барьерный слой. Он может состоять, например, из SiO2, EVOH или из металлической фольги, причем возможны также другие распространенные материалы барьерного слоя.

В особенно предпочтительном варианте осуществления изобретения сварное соединение осуществляют посредством ультразвука. В этом варианте ввариваемую деталь удерживают инструментом-волноводом (сонотродом), в частности присасывают и/или удерживают электростатически, и вводят в рукавный корпус, причем контропора расположена снаружи на рукавном корпусе.

Преимущество этого способа термосваривания заключается в возможности приложения равномерного давления сварки по всей периферии рукавного корпуса. Кроме того, одной операцией термосваривания создают одновременно герметичный и опорный швы. Далее можно использовать свариваемый с обеих сторон многослойный материал, причем ультразвук обеспечивает оптимальный перенос энергии в свариваемый слой. Если, как уже сказано, ввариваемую часть удерживают инструментом-волноводом, то он может быть использован также в качестве перемещающего инструмента для вводимой детали. Кроме того, ультразвуковая сварка предпочтительна для запечатывания уже заполненной упаковки, поскольку ультразвук может быть сфокусирован только на свариваемом участке, а сварка может осуществляться в сварном шве через продукт. Другое преимущество заключается в скорости, с которой может быть осуществлена ультразвуковая сварка, при этом производительность машины и надежность сварки оптимальны.

При осуществлении изобретения деталь в виде дна и крышки и/или плечика можно одновременно вваривать в рукавный корпус или в рукавный пакет, уже заполненный, например, твердым или пастообразным продуктом. Это может происходить, разумеется, последовательно, причем, например, сначала деталь в виде крышки и/или плечика вваривают в рукавный корпус, затем его заполняют и после заполнения вваривают соответствующую деталь в виде дна.

Объектом изобретения является также бутылочная или рукавная емкость, в частности рукавный пакет, содержащая рукавный корпус, вваренное в него дно и, при необходимости, вваренную в него деталь в виде крышки и/или плечика, причем по меньшей мере дно, а при необходимости - и деталь в виде крышки и/или плечика, введено(-ы) в рукавный корпус описанным выше способом.

Кроме того, объектом изобретения является рукавный пакет, содержащий рукавный корпус, вваренное в него дно и, при необходимости, вваренную в него деталь в виде крышки и/или плечика, причем по меньшей мере дно, а при необходимости - и деталь в виде крышки и/или плечика, вставлено(-ы) в рукавный корпус. По меньшей мере со стороны дна между рукавным корпусом и дном предусмотрено герметичное сварное соединение и дополнительно рифленое опорное сварное соединение.

Рукавный пакет выполнен коническим по меньшей мере в зоне герметичного и опорного сварного соединения, а также, при необходимости, в зоне детали в виде крышки и/или плечика. Кроме того, рифленое опорное сварное соединение может быть структурировано таким образом, чтобы образовывать желобки, или может иметь гладкое, зигзаго- или волнообразное профилирование.

Кроме того, обрезная кромка детали в виде дна или детали в виде крышки и/или плечика расположена внутри внешней периферии рукавного корпуса.

Другие варианты осуществления изобретения приведены в зависимых пунктах.

Изобретение описано ниже на примере его осуществления, более подробно поясняемого с помощью чертежей, на которых показано:

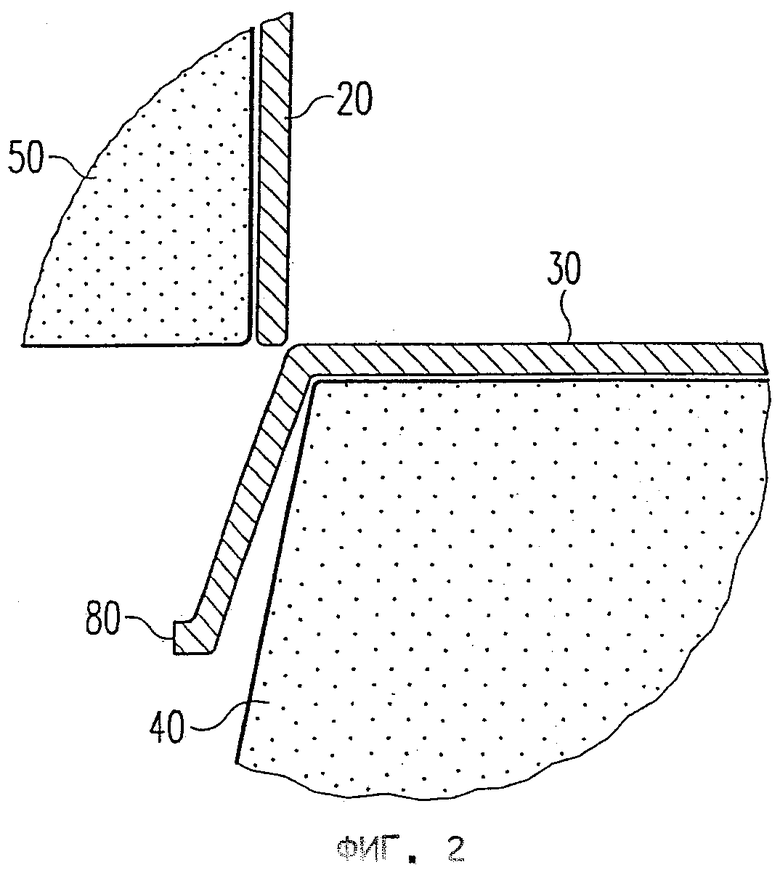

на фиг.1 - схема, наглядно поясняющая осуществление предлагаемого в изобретении способа,

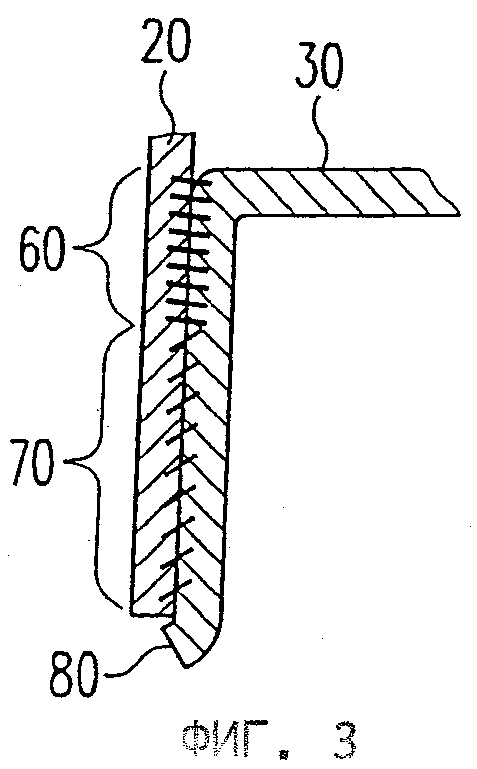

на фиг.2 - выносной элемент на фиг.1,

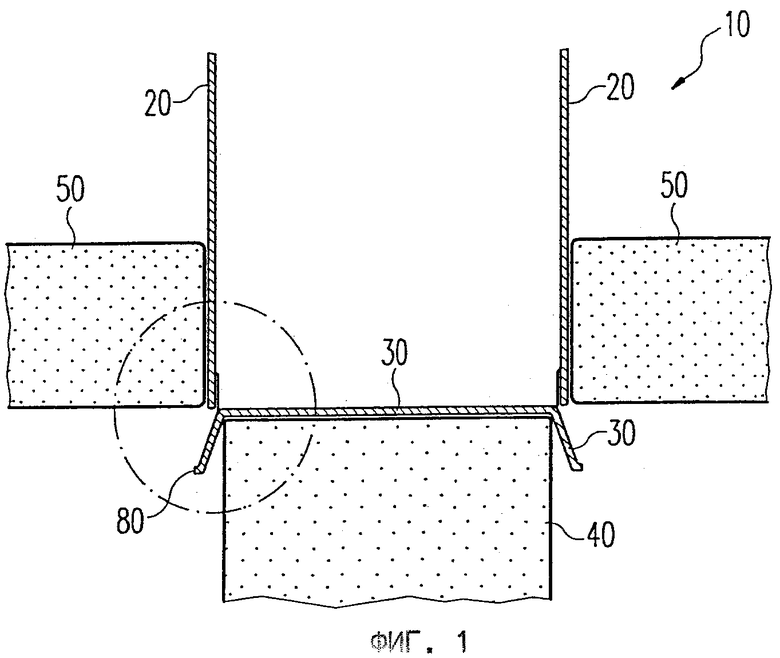

на фиг.3 - схематичный вид сварного соединения, используемого при осуществлении изобретения.

В нижеследующем описании одинаковые детали и детали одинакового действия обозначены одинаковыми ссылочными позициями.

На фиг.1 схематично изображено осуществление предлагаемого в изобретении способа. Показана нижняя часть рукавного пакета 10, образованного корпусом 20 и дном 30. Дно 30 удерживается инструментом-волноводом 40 и имеет с обеих сторон обрезные кромки 80 и участок, который выступает за инструмент-волновод и впоследствии служит в качестве свариваемого участка. Сбоку от рукавного корпуса 20 в разрезе на фиг.1 видна проходящая вокруг него контропора 50. Рукавный корпус 20 конически расширен в своей нижней части с коэффициентом 1,028 (=102,8%) относительно первоначального ненапряженного состояния, взятого за 100%, и имеет на своем нижнем конце внутренний диаметр 51,3 мм для облегчения введения дна с наружным диаметром по верхней кромке 49,9 мм. Рукавный корпус 20 выполнен коническим с углом конусности 10°. Ввариваемое в него дно прилегает к предварительно сформированному инструменту-волноводу 40 с конусностью 5°, так что боковая сторона дна 30 при вводе в рукавный корпус 20 принимает конусность рукавного корпуса. Удерживаемое инструментом-волноводом 40 дно 30 со своей левой боковой стороной и обрезной кромкой 80 наиболее наглядно показано на фиг.2. На фиг.2 показан выносной элемент в окружности на фиг.1. Для изготовления рукавного пакета 10 инструмент-волновод 40 с прилегающим к нему дном 30 вводят в конически расширенный корпус 20 таким образом, чтобы обрезная кромка 80 оказалась почти в рукаве. Затем обрезную кромку 80 либо вводят в рукавный пакет 10, либо перегибают или заворачивают таким образом, чтобы она оказалась между нижним краем корпуса 20 и дном 30.

На фиг.3 подробно изображен сварной участок, причем схематично обозначены герметичное 60 и опорное 70 сварные соединения, соединяющие корпус 20 с дном 30 с обеспечением соответственно герметизации и подкрепления соединения. По верхней кромке дна 30 выполнено герметичное сварное соединение 60 шириной 1 мм. Под герметичным сварным соединением 60 находится опорное сварное соединение 70 высотой около 3 мм. Обрезной край 80 можно перед выполнением опорного сварного соединения перегнуть и втянуть в рукав (на чертеже не показано), и он, за исключением участка около 0,5 мм, спрячется в нахлесте между корпусом 20 и дном 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ПАКЕТ С КРЫШКОЙ | 2006 |

|

RU2395437C2 |

| РУКАВНЫЙ ПАКЕТ С КРЫШКОЙ | 2006 |

|

RU2490186C2 |

| СТОЯЧИЙ ПАКЕТ С ОПТИМИЗИРОВАННЫМИ ХАРАКТЕРИСТИКАМИ РАЗРЫВА ПРИ ВСКРЫТИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376227C2 |

| УПАКОВОЧНАЯ ЕМКОСТЬ, ПРЕЖДЕ ВСЕГО ЕМКОСТЬ БАНОЧНОГО ТИПА | 2006 |

|

RU2467937C2 |

| ПОЛИМЕРНАЯ ЕМКОСТЬ | 2019 |

|

RU2760794C1 |

| УПАКОВОЧНЫЙ КОНТЕЙНЕР, ПРЕЖДЕ ВСЕГО ВЫПОЛНЕННЫЙ В ВИДЕ БАНКИ КОНТЕЙНЕР | 2006 |

|

RU2430868C2 |

| ИНЛАЙНЕР | 2017 |

|

RU2739958C1 |

| ЭЛАСТИЧНАЯ УПАКОВКА | 2008 |

|

RU2354595C1 |

| ПАКЕТ ИЗ ПЛАСТМАССОВОЙ ПЛЕНКИ | 2005 |

|

RU2389473C2 |

| Пакет из пластмассовой пленки | 2005 |

|

RU2613719C2 |

Изобретение относится к способу изготовления бутылочной или рукавной емкости. Способ изготовления бутылочной или рукавной емкости, в частности рукавного пакета (10), содержащей рукавный корпус (20), дно (30), вваренное в него с образованием герметичного сварного соединения, и, при необходимости, вваренную в него деталь в виде крышки и/или плечика, вваренную в него с образованием герметичного сварного соединения, при осуществлении которого по меньшей мере дно (30), а при необходимости - и деталь в виде крышки и/или плечика, вводят в рукавный корпус (20), причем рукавный корпус (20) до и/или во время введения в него дна (30), а при необходимости - и детали в виде крышки и/или плечика, в заданной степени растягивают, предпочтительно расширяют, по меньшей мере в зоне введения дна (30), крышки и/или плечика между этой деталью и рукавным корпусом (20) выполняют рифленое опорное сварное соединение. Техническим результатом изобретения является создание способа изготовления рукавного пакета и соответствующего рукавного пакета простыми средствами, что делает пакет более устойчивым, удобным в обращении и герметичным и требует небольшого расхода материалов, в частности сварочного средства. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Способ изготовления бутылочной или рукавной емкости, в частности рукавного пакета (10), содержащей рукавный корпус (20), дно (30), вваренное в него с образованием герметичного сварного соединения (60), и, при необходимости, деталь в виде крышки и/или плечика, вваренную в него также с образованием герметичного сварного соединения (60), при осуществлении которого, по меньшей мере, дно (30), а при необходимости - и деталь в виде крышки и/или плечика, вводят в рукавный корпус (20), причем рукавный корпус (20) до и/или во время введения в него дна (30), а при необходимости - и детали в виде крышки и/или плечика, в заданной степени растягивают, предпочтительно расширяют, по меньшей мере, в зоне введения дна, отличающийся тем, что вдоль внешней части периферийной кромки детали в виде дна (30), крышки и/или плечика между этой деталью и рукавным корпусом (20) выполняют рифленое опорное сварное соединение (70).

2. Способ по п.1, отличающийся тем, что растяжение или расширение рукавного корпуса (20) для помещения в него дна (30) либо детали в виде крышки и/или плечика осуществляют обратимым образом.

3. Способ по п.1 или 2, отличающийся тем, что степень растяжения или расширения рукавного корпуса составляет от 100,5 до 112,0%.

4. Способ по п.1, отличающийся тем, что перед растяжением или расширением рукавный корпус (20) изготавливают термосвариванием путем нахлесточного или рантового соединения краев пленочного материала рукавного корпуса или экструзией в виде рукава.

5. Способ по п.1, отличающийся тем, что рукавный корпус растягивают или расширяют конически.

6. Способ по п.5, отличающийся тем, что конусность растяжения или расширения составляет по отношению к нерастянутому или нерасширенному рукавному корпусу (20) от 1,5 до 17,0°.

7. Способ по п.1, отличающийся тем, что используют деталь в виде дна (30), крышки и/или плечика с периферийной кромкой конической формы.

8. Способ по п.7, отличающийся тем, что конусность кромки детали в виде дна (30), крышки и/или плечика несколько меньше, чем конусность растянутой или расширенной части рукавного корпуса (20).

9. Способ по п.1, отличающийся тем, что герметичное сварное соединение (60), выполняют вдоль внутренней части периферийной кромки детали в виде дна (30), крышки и/или плечика.

10. Способ по п.1, отличающийся тем, что герметичное и опорное сварное соединение выполняют по существу одновременно.

11. Способ по п.1, отличающийся тем, что обрезную кромку (80) дна (30), детали в виде крышки и/или плечика располагают внутри рукавного корпуса (20), в частности с образованием усиленной периферийной кромки между деталью в виде дна (30), крышки и/или плечика и рукавным корпусом, причем обрезную кромку между деталью в виде дна, крышки и/или плечика и рукавным корпусом заворачивают внутрь.

12. Способ по п.1, отличающийся тем, что герметичное и/или опорное сварное соединение выполняют посредством ультразвука, теплопередачи, индукции и/или горячего воздуха.

13. Способ по п.1, отличающийся тем, что дно (30), детали в виде крышки и/или плечика имеют контуры правильной формы.

14. Способ по п.1, отличающийся тем, что в случае применения ультразвуковой сварки дно (30), деталь в виде крышки и/или плечика присасывают инструментом-волноводом, и/или удерживают электростатически, и вводят в рукавный корпус (20).

15. Способ по п.1, отличающийся тем, что дно (30) и/или деталь в виде крышки и/или плечика вваривают в рукавный корпус после заполнения рукавного пакета (10).

16. Бутылочная или рукавная емкость, в частности рукавный пакет (10), содержащая рукавный корпус (20), вваренное в него дно (30), и, при необходимости, вваренную в него деталь в виде крышки и/или плечика, причем по меньшей мере дно (30), а при необходимости - и деталь в виде крышки и/или плечика, введено(-ы) в рукавный корпус (20) способом по одному из предыдущих пунктов.

17. Рукавный пакет (10), содержащий рукавный корпус (20), вваренное в него дно (30), и, при необходимости, вваренную в него деталь в виде крышки и/или плечика, причем по меньшей мере дно (30), а при необходимости - и деталь в виде крышки и/или плечика вставлено(-ы) в рукавный корпус (20), отличающийся тем, что, по меньшей мере, со стороны дна между рукавным корпусом (20) и дном (30) предусмотрено герметичное сварное соединение (60) и дополнительно рифленое опорное сварное соединение (70).

18. Рукавный пакет по п.17, отличающийся тем, что его корпус (20) по меньшей мере в зоне герметичного и опорного сварных соединений, а при необходимости - и в зоне детали в виде крышки и/или плечика, конически расширяется к концу.

19. Рукавный пакет по п.17 или 18, отличающийся тем, что обрезной край (80) дна (30), детали в виде крышки и/или плечика расположен внутри рукавного корпуса (20), в частности с образованием усиленной периферийной кромки между деталью в виде дна (30), крышки и/или плечика и рукавным корпусом, причем обрезная кромка между деталью в виде дна, крышки и/или плечика и рукавным корпусом завернута внутрь.

20. Рукавный пакет по п.19, отличающийся тем, что рукавный корпус (20) изготовлен термосвариванием путем нахлесточного или рантового соединения краев пленочного материала рукавного корпуса, или в виде экструдированного рукава.

| Зерноочистительная машина | 1978 |

|

SU976539A1 |

| Способ получения бензина-растворителя | 1982 |

|

SU1027145A1 |

| Зерноочистительная машина | 1978 |

|

SU976539A1 |

| US 4779998 A, 25.10.1988 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ малоинерционного нагружения вала двигателя и устройство для его осуществления | 1989 |

|

SU1723470A1 |

| DE 20214197 U1, 21.11.2002 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2010-09-20—Публикация

2005-11-03—Подача