Изобретение относится к компрессорам высокого давления, а именно к жидкостным мультипликаторам для закачивания горючих газов под высоким давлением, например биогаза, получаемого анаэробным сбраживанием в биореакторе или других горючих газов, таких как водород, ацетилен, и т.д., и может быть использовано для заправки баллонов высокого давления.

Известно устройство для заправки баллонов высокого давления, состоящее из многоступенчатого поршневого компрессора (RU 2298692 C2, 10.05.2007).

Недостатком данного устройства является низкая эффективность данного устройства и высокая взрывоопасность при заправке баллонов высокого давления горючим газом.

Известно устройство для заправки баллонов высокого давления, представляющее собой компрессор, имеющий цилиндр с устройством обратного клапана впуска газа, в котором перемещается соответствующий ему поршень, имеющий шток с выпускным отверстием, снабженным при необходимости выпускным обратным клапаном и рукоятками удержания, внутри штока выполнен цилиндр малого диаметра, с другой стороны газового цилиндра в его торце подвижно-герметично закреплен шток поршня малого диаметра с рукоятками удержания, шток малого поршня имеет механизм фиксации, его в выдвинутом положении, а поршень большого цилиндра имеет возможность отпирания механизма фиксации малого поршня при окончании своего рабочего хода (RU 2179657 С2, 20.02.2002).

Недостатком данного устройства является низкая эффективность устройства для заправки баллонов высокого давления горючим газом.

Известно устройство для заправки баллонов высокого давления, представляющее собой компрессор, содержащий цилиндр с входом и выходом с установленными в них впускным и выпускным газовыми клапанами и поршни, цилиндр выполнен с внутренней перегородкой, разделяющей его на две части, в каждой из которых находится поршень (US 7413418 B2, 19.08.2008).

Недостатком данного устройства также является низкая эффективность устройства для заправки баллонов высокого давления горючим газом

Задача изобретения состоит в создании эффективного и безопасного устройства для закачивания горючим газом под высоким давлением баллонов. Горючие газы могут быть, например биогаз, получаемый жидким сбраживанием в биореакторе, метан, водород, ацетилен и т.д.

Эта задача достигается за счет того, что устройство для закачивания горючих газов под высоким давлением в баллоны, содержащее цилиндр с входом и выходом с установленными в них впускным и выпускным газовыми клапанами и поршни, цилиндр выполнен с внутренней перегородкой, разделяющей его на две части, в каждой из которых находится поршень, а в перегородке установлен плунжер, при этом между первым поршнем и перегородкой образована полость, соединенная с впускной магистралью с установленным в ней гидронасосом, электроклапанами и датчиками, а между вторым поршнем и задней частью цилиндра образована полость, соединенная с выпускной магистралью с электроклапанами, связанная со сливным баком, причем в ней установлен датчик крайнего положения упомянутого поршня.

Кроме того в устройстве все датчики давления и положения поршня, электрогидроклапаны соединены с процессором управления.

В магистралях установлены два датчика давления.

В магистралях установлен один датчик давления и один датчик крайнего положения газового поршня со стороны впускного и выпускного клапанов газа.

Отношение площади сечения плунжера к площади поршня находится в интервале 1/2-1/5.

Поршни цилиндров выполнены одинакового диаметра.

На входе устройства дополнительно установлен мембранный компрессор низкого давления.

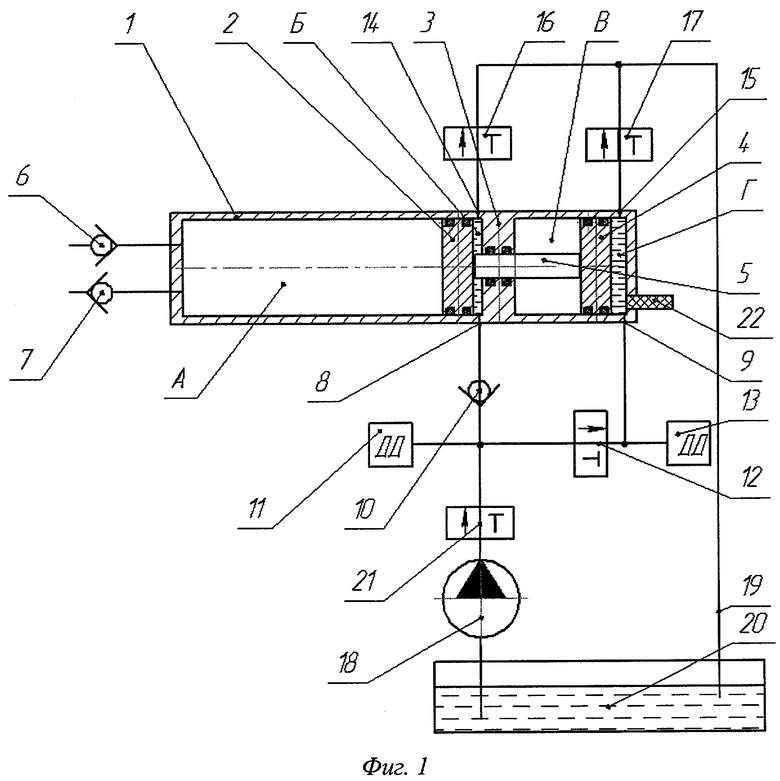

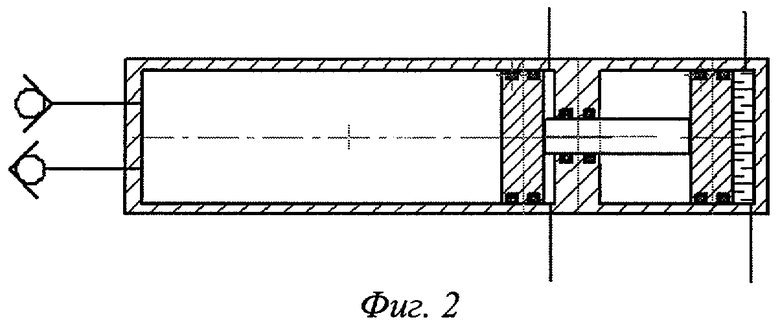

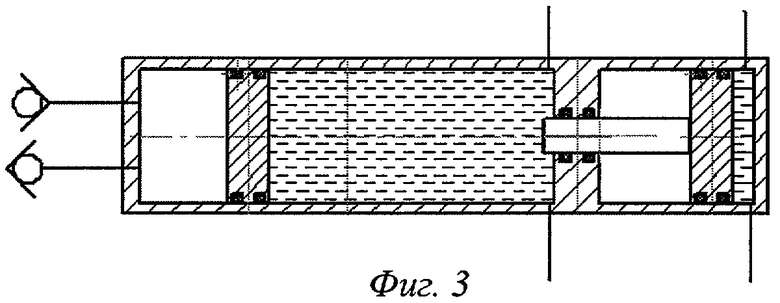

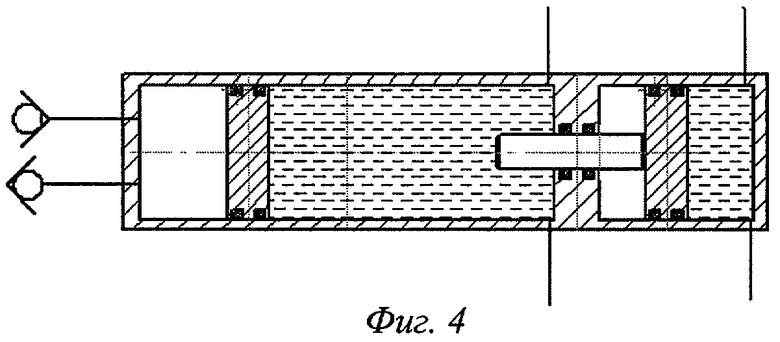

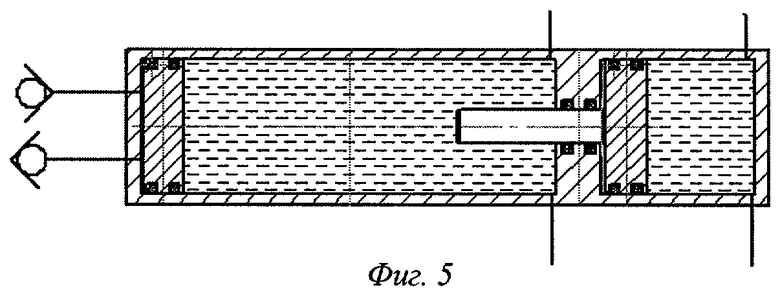

На фиг.1 показан общий вид устройства, на фиг.2 - 5 показана работа устройства для заправки газом баллонов высокого давления.

Устройство состоит из цилиндра 1 с перегородкой 3, в полости цилиндра с левой стороны находится поршень 2, с правой - поршень 4. С левой стороны цилиндра установлены впускной 6 и выпускной 7 клапаны для впуска и выпуска газа. В центровом отверстии перегородки 3 установлен плунжер 5. Полости Б и Г, образованные поршнями 2, 4 и перегородкой 3, имеют впускные штуцеры 8, 9 и выпускные 14, 15. Впускные штуцеры 8, 9 соединены с электрогидроклапанами 16, 17 и с магистралью слива. Нагнетательная магистраль состоит из насоса 18, электрогидроклапанов 12, 21, обратного клапана 10, штуцеров 8, 9, датчиков давления 11, 13. В задней части цилиндра 1 установлен датчик крайнего положения поршня 22.

Устройство работает следующим образом, биогаз или другой горючий газ под небольшим давлением поступает в полость А цилиндра 1 и через впускной клапан 6 под действием этого давления поршень 2 двигается, и доходит до перегородки 3 (фиг.2). Плунжер 5 перемещает поршень 4 в крайнее правое положение, в крайнем положении срабатывает датчик положения 22, включающий электрогидроклапан 21 (фиг.3).

При включении электрогидроклапана 21 масло из бака 20 под действием насоса 18 поступает в полость Б через обратный клапан 10 и штуцер 8. Под действием давления масла в полости Б поршень 2 перемещается, сжимая газ в полости А до рабочего давления насоса 18, при достижении этого давления срабатывает датчик давления ДД 11, и подает сигнал процессору управления на открытие электрогидроклапана 12.

При включении электрогидроклапана 12 масло под давлением поступает в полость Г, перемещая поршень 4 и плунжер 5 в полость Б, в которой создается давление выше рабочего давления насоса 18 (фиг.4). Обратный клапан 10 закрывает напорную магистраль и не позволяет маслу перетекать из полости Б в полость Г. Поршень 4 двигает плунжер 5 влево и создает в полости Б давление выше рабочего давления насоса 18, газ в полости А сжимается и выходит через выпускной клапан 7 в баллон (на схеме баллон не указан). Полость В всегда соединена с баком 20, на чертеже эта магистраль не показана, по ней происходит слив утечек масла в бак.

Кода поршень 2 достигнет крайнего левого положения, а поршень 4 дойдет до перегородки 3, давление в полости Г достигнет рабочего давления насоса, в этот момент срабатывает датчик давления ДД 13, и подает сигнал процессору управления на открытие электрогидроклапанов 16 и 17, при открывании которых масло из полости Б и Г сливается в бак 20 (фиг.5).

Цикл повторяется заново.

Давление в полости А, максимальное давление газа, закачиваемого в баллоны высокого давления, будет равно:

P=Pн(Sпорш/Sплун),

где Р - максимальное давление газа,

Рн - рабочее давление насоса,

Sпорш - площадь поршня,

Sплун - площадь сечения плунжера.

Исследования по оптимизации предлагаемого устройства показали, что соотношение (Sпорш/Sплун) должно находится в диапазоне от 2 до 5.

Для увеличения производительности установки возможно использовать несколько цилиндров, работающих от одного насоса и процессора (предлагаемая установка не показана).

Работоспособность устройства была улучшена, когда вместо второго датчика давления ДД (поз.13), был установлен датчик крайнего положения поршня со стороны впускного и выпускного клапанов (крайнее левое положение). Тогда, при выходе газа из полости А, срабатывает датчик крайнего положения (предлагаемый), который подает сигнал процессору управления на открытие электрогидроклапанов 16 и 17, при открывании их масло из полости Б и Г сливается в бак 20, и цикл повторяется заново (фиг.1).

Хорошие результаты, повышение производительности устройства получены при испытаниях установки, когда газ подается в полость А под давлением 0,2-1,0 МПа. Это давление создается дополнительным мембранным компрессором (дополнительный мембранный компрессор не показан).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПРАВКИ ДВИГАТЕЛЬНОЙ УСТАНОВКИ КОСМИЧЕСКОГО АППАРАТА КСЕНОНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341424C2 |

| РЕГУЛИРУЕМЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2200866C2 |

| ТЕРМОКОМПРЕССОР | 2002 |

|

RU2230222C2 |

| СИЛЬФОННЫЙ КОМПРЕССОР С ПРИВОДОМ ОТ ЭЛЕКТРИЧЕСКОГО РАЗРЯДА | 2008 |

|

RU2378533C1 |

| ЦИФРОВОЙ РУЛЕВОЙ ПРИВОД | 2008 |

|

RU2454574C2 |

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ ВНУТРЕННОГО СГОРАНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2579287C2 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ДВОЙНЫМ НАДДУВОМ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 2020 |

|

RU2769914C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277641C1 |

| ДВУХТОПЛИВНЫЙ ГАЗОБЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОТУРБИННЫМ НАДДУВОМ | 1994 |

|

RU2088768C1 |

| ИМПУЛЬСНАЯ УСТАНОВКА | 2000 |

|

RU2184584C1 |

Изобретение относится к компрессорам высокого давления, а именно к жидкостным мультипликаторам для закачивания горючих газов под высоким давлением, например биогаза, получаемого жидким сбраживанием в биореакторе или других горючих газов таких как водород, ацетилен, и т.д., и может быть использовано для заправки газом баллонов высокого давления. Устройство состоит из цилиндра, впускного и выпускного газовых клапанов, поршня, приводимого в действие жидкостью. Цилиндр имеет внутри перегородку со сквозным отверстием, разделяющую его на две части, в каждой части которого установлены поршни, в отверстие перегородки установлен плунжер. Каждая полость цилиндра соединена с впускной магистралью, состоящей из гидронасоса, электроклапанов и датчиков давления, и выпускной магистралью, состоящей из электроклапанов и сливного бака. В корпусе цилиндра установлен датчик крайнего положения поршня. Все датчики и электрогидроклапаны соединены с процессором управления. Вместо второго датчика давления установлен датчик крайнего левого положения поршня со стороны впускного и выпускного клапанов газа. Отношение площади сечения плунжера к площади поршня находится в интервале 1/2-1/5. Предварительное сжатие горючих газов происходит при помощи мембранного компрессора низкого давления. Повышается эффективность и безопасность устройства при закачке горючих газов под высоким давлением. 6 з.п. ф-лы, 5 ил.

1. Устройство для закачивания горючих газов под высоким давлением в баллоны, содержащее цилиндр с входом и выходом с установленными в них впускным и выпускным газовыми клапанами и поршни, цилиндр выполнен с внутренней перегородкой, разделяющей его на две части, в каждой из которых находится поршень, отличающееся тем, что в перегородке установлен плунжер, при этом между первым поршнем и перегородкой образована полость, соединенная с впускной магистралью с установленной в ней гидронасосом, электроклапанами и датчиками, а между вторым поршнем и задней частью цилиндра образована полость, соединенная с выпускной магистралью с электроклапанами, связанная со сливным баком, причем в ней установлен датчик крайнего положения упомянутого поршня.

2. Устройство по п.1, отличающееся тем, что все датчики и электроклапаны соединены с процессором управления.

3. Устройство по п.1, отличающееся тем, что в магистралях установлены два датчика давления.

4. Устройство по п.1, отличающееся тем, что в магистралях установлен один датчик давления и один датчик крайнего положения газового поршня со стороны впускного и выпускного клапанов газа.

5. Устройство по п.1, отличающееся тем, что отношение площади сечения плунжера к площади поршня находится в интервале 1/2-1/5.

6. Устройство по п.1, отличающееся тем, что поршни цилиндров выполнены одинакового диаметра.

7. Устройство по п.1, отличающееся тем, что на его входе дополнительно установлен мембранный компрессор низкого давления.

| US 7413418 B2, 19.08.2008 | |||

| SU 761744 A, 07.09.1980 | |||

| ГИДРОПРИВОДНОЙ КОМПРЕССОР | 2002 |

|

RU2215187C1 |

| Поршневой компрессор с гидравлическим приводом | 1972 |

|

SU442314A1 |

| DE 3439458 A1, 08.08.1985. | |||

Авторы

Даты

2010-09-20—Публикация

2009-02-02—Подача