Изобретение относится к способу повышения точности измерений в аэродинамической трубе, который обеспечивает коррекцию измерений с учетом влияния подвесного устройства, с помощью которого модель устанавливается в трубе и которое содержит несколько проволок, причем на каждой проволоке устанавливают по меньшей мере одну оболочку для того, чтобы увеличить диаметр проволоки до эффективного диаметра.

Кроме того, изобретение относится к устройству для осуществления способа повышения точности измерений в аэродинамической трубе, которое обеспечивает коррекцию измерений с учетом влияния подвесного устройства, с помощью которого модель устанавливается в трубе и которое содержит несколько проволок.

В настоящее время размещение моделей в воздушном потоке аэродинамической трубы осуществляется с помощью так называемого подвесного устройства модели. Выбор подвесного устройства, которое было бы оптимальным для конкретной модели, осуществляется с учетом имеющегося оборудования аэродинамической трубы и соответствующих критериев испытаний.

На протяжении всего процесса развития техники испытаний в аэродинамических трубах использовались самые различные конструкции стержневых и проволочных подвесных устройств.

Однако все подвесные устройства оказывают большее или меньшее воздействие на воздушный поток, обтекающий модель, и таким образом искажают результаты измерений, осуществляемых в аэродинамических испытаниях. В зависимости от способа измерения аэродинамических сил, например, с помощью весов, установленных внутри или снаружи модели, различные типы подвесного устройства вызывают различные ошибки измерений, которые должны компенсироваться с использованием различных способов.

Достоинством весов, устанавливаемых внутри модели, является то, что в этом случае не измеряются аэродинамические нагрузки, действующие непосредственно на подвеску. В этом случае необходимо только учесть возмущающее воздействие подвесного устройства на модель, а также влияние, которое турбулентный след элементов подвесного устройства оказывает на модель. Однако недостатком внутримодельных весов является меньшая точность по сравнению с внемодельными весами.

Современные внемодельные весы для аэродинамических труб обеспечивают высокую точность и стабильность результатов. Однако в этом случае аэродинамические нагрузки, действующие на модель, должны передаваться на весы через подвесное устройство. При этом также передаются компоненты аэродинамических нагрузок, которые вызваны подвеской, причем их влияние существенно и не может быть устранено средствами аэродинамического затенения. Поэтому результаты измерений с помощью внемодельных весов содержат компоненты, связанные с моделью, и компоненты, связанные с подвеской, а также компоненты, вызванные возмущающим взаимодействием между моделью и подвеской. Таким образом, точность аэродинамических измерений модели зависит от точности, с которой могут быть определены и скомпенсированы непосредственные и неявные компоненты, связанные с подвеской.

В качестве системы подвесного устройства часто используется так называемая "проволочная подвеска". В этой системе модель, измерения которой необходимо выполнить, соединяется с весами аэродинамической трубы с помощью нескольких проволок, которые располагаются в соответствии с заданной схемой. Компонента полученного значения измеряемой величины, которая обусловлена влиянием проволок, может быть определена различными способами.

С одной стороны, влияние проволок подвесного устройства можно вычислить математически на основе полученных значений измеряемых величин. Для этого принимается, что проволоки подвесного устройства имеют форму цилиндров, на которые набегает поперечный и наклонный воздушный поток. Струйные характеристики цилиндров хорошо известны, так что для учета влияния проволочного подвесного устройства полученные значения измеряемых величин могут быть скорректированы соответствующим образом математически. С другой стороны, можно извлечь модель из аэродинамической трубы и провести независимые измерения проволочного подвесного устройства.

Однако в указанных способах не учитываются компоненты, связанные с возмущающим взаимодействием между моделью и проволочной подвеской, так что при этом имеют место соответствующие ошибки. Кроме того, оба способа требуют достаточно высоких затрат.

В патентном документе JP 03237335 А раскрывается способ измерения нагрузок и моментов, действующих на модель летательного аппарата, которая подвешена в аэродинамической трубе на трех парах проволок. Окончательные результаты измерений определяются по измеренным значениям для случаев воздушного потока и его отсутствия в аэродинамической трубе с использованием специальных формул, позволяющих получить результаты измерений в самом широком диапазоне полетных режимов модели летательного аппарата. Однако никакое измерение сил лобового сопротивления для различных диаметров проволок подвесного устройства моделей летательных аппаратов не используется для математической интерполяции до нулевого диаметра проволоки.

В патентном документе JP 2002323403 А раскрывается конструкция, содержащая раму, в которой устанавливается проволока и которая может вращаться в продольном направлении. На проволоке крепится мяч для гольфа. Проволока вместе с мячом для гольфа может вращаться с помощью электродвигателя, и таким образом могут быть измерены силы лобового сопротивления, действующие на мяч.

В патентном документе JP 07301578 А описывается измерительное устройство для аэродинамической трубы, содержащее фиксирующую раму, подвешенную с возможностью перемещения на проволоках за пределами аэродинамической трубы. Внутри аэродинамической трубы, то есть в воздушном потоке, находится эталонная пластина, которая с помощью соединительных элементов прикреплена к фиксирующей раме. С помощью измерительного датчика, соединенного с фиксирующей рамой с помощью проволоки, может быть определено лобовое сопротивление эталонной плиты независимо от действующих на нее других сил, в частности подъемной силы и других, благодаря подвеске с возможностью перемещения эталонной плиты с помощью проволок, фиксирующей рамы и соединительных элементов. В этом случае также не осуществляются измерения для различных диаметров проволоки подвесного устройства для математической интерполяции до нулевого диаметра проволоки.

Целью изобретения является более точный учет влияния, которое оказывает проволочная подвеска модели на измеренные значения, полученные в аэродинамической трубе, для того чтобы улучшить точность измерений по сравнению с известными способами.

Эта цель достигается с помощью способа согласно настоящему изобретению.

Предлагаемый в изобретении способ, позволяющий повысить точность измерений в аэродинамической трубе за счет учета влияния подвесного устройства модели, содержит следующие стадии:

- осуществление по меньшей мере двух измерений для одинаковых конфигураций модели по меньшей мере при одном эффективном диаметре и/или при диаметре проволоки подвесного устройства таким образом, чтобы получить по меньшей мере два необработанных значения измеряемой величины; и

- определение окончательного скорректированного результата измерения для модели на основе по меньшей мере двух необработанных измеренных значений.

В соответствии с одним из вариантов осуществления предлагаемого в изобретении способа осуществляют по меньшей мере три измерения по меньшей мере для одного эффективного диаметра, а также для диаметра проволоки подвесного устройства для того, чтобы получить по меньшей мере три необработанных измеренных значения. Такой подход обеспечивает достаточную точность корректировки измеренных значений с учетом влияния проволок подвесного устройства при приемлемых расходах на проведение измерений.

В соответствии еще с одним вариантом осуществления предлагаемого в изобретении способа для определения окончательного значения измеренной величины осуществляют экстраполяцию необработанных измеренных значений до нулевого диаметра проволоки подвесного устройства. Такой подход дает возможность при сравнительно небольших затратах учесть влияние, оказываемое проволочной подвеской на результаты измерений в аэродинамической трубе. Однако из-за нелинейности коэффициента лобового сопротивления проволочной подвесного устройства, который зависит от эффективного диаметра проволок, такой подход требует осуществления по меньшей мере трех измерений, в результате чего существенно возрастают расходы на проведение измерений. В такой конфигурации идеальный нулевой диаметр проволок подвесного устройства соответствует случаю подвесного устройства модели в аэродинамической трубе на воображаемых проволоках, имеющих нулевой диаметр, то есть в идеальном случае имеет место бесконтактная подвеска модели, на которую воздействует воздушный поток. В этом случае влияние подвесного устройства полностью исключается.

В соответствии еще с одним вариантом осуществления изобретения в каждом случае определяют по меньшей мере две разности между по меньшей мере двумя последовательными необработанными измеренными значениями для получения конечного значения измеряемой величины. Такой подход обеспечивает достаточную точность учета влияния подвесного устройства при приемлемых расходах на проведение измерений.

В другом варианте осуществления предлагаемого в изобретении способа осуществляется первое измерение для первого эффективного диаметра с целью определения первого необработанного измеренного значения и второе измерение для диаметра проволоки подвесного устройства с целью определения второго необработанного измеренного значения, причем конечное измеренное значение определяется на основании разности между эффективным диаметром и диаметром проволоки подвесного устройства, а также разности между двумя необработанными измеренными значениями.

В результате может быть выполнена достаточно точная корректировка значений измеряемых величин, полученных в аэродинамической трубе, хотя осуществляются только два измерения, однако в этом случае увеличивается объем вычислительной работы. Первое необработанное значение измеряемой величины определяют в результате первого измерения, при котором на проволоки подвесного устройства надеты оболочки с определенным внешним диаметром для того, чтобы увеличить их эффективный диаметр. Второе необработанное значение измеряемой величины получают в результате второго измерения, при котором оболочки снимаются, то есть для диаметра проволок подвесного устройства (без оболочек). Затем из двух необработанных значений измеряемой величины можно математически осуществить требуемую корректировку значений измеряемой величины, полученных в аэродинамической трубе.

В соответствии еще с одним вариантом осуществления изобретения измерения выполняют в аэродинамической трубе при низких скоростях воздушного потока, в частности при скоростях, не превышающих 300 м/с.

Еще в одном варианте осуществления изобретения предусматривается использование оболочек, которые представляют собой полые пластмассовые и/или полые металлические цилиндры. Полые цилиндрические оболочки, установленные на проволоки подвесного устройства обеспечивают точно контролируемое увеличение эффективного аэродинамического диаметра проволок подвесного устройства, поддерживая в то же время как можно более точно цилиндрическую форму, обычную для проведения измерений в аэродинамической трубе при низких скоростях воздушного потока. В этом случае внутренние и внешние диаметры оболочек соответствуют друг другу, так что можно коаксиально надвигать одну оболочку на другую, и в таком собранном состоянии их можно надевать на проволоки подвесного устройства. Оболочки могут выполняться в форме полых пластмассовых и/или полых металлических цилиндров, имеющих хорошее качество поверхности для предотвращения нежелательных погрешностей измерений. Такие погрешности измерений могут быть вызваны, в частности, шероховатостью поверхности оболочек и/или отклонениями от идеальной цилиндрической формы.

В качестве альтернативного варианта оболочки могут также быть сформированы покрытиями или обмотками, в частности, из фольги или из других аналогичных материалов. Такие покрытия могут быть сформированы из пластмассы и/или из металла. Однако в этом случае должна быть обеспечена высокая точность выдерживания цилиндрической формы и высокая степень чистоты поверхности оболочек для предотвращения погрешностей измерений.

Возможность снятия оболочек с проволок подвесного устройства без необходимости отсоединения проволок от модели является основным моментом осуществления предлагаемого в изобретении способа.

Например, если коаксиальные оболочки, представляющие собой полые пластмассовые цилиндры, установлены надвиганием на проволоки подвесного устройства, то эффективный диаметр проволок может затем уменьшаться ступенчато путем удаления оболочек одной за другой, пока не будут удалены все оболочки, причем всякий раз эффективный диаметр будет точно известен. Соответствующие внешние оболочки могут удаляться, например, разрезанием по их длине, отслаиванием или с использованием других аналогичных способов.

Если оболочки на проволоках подвесного устройства сформированы, например, путем покрытия, то эффективный диаметр может быть уменьшен снятием последовательных слоев с использованием подходящего инструмента, например специального кольцевого ножа. Если оболочки на проволоках подвесного устройства сформированы, например, путем обмотки фольгой, то эффективный диаметр может быть уменьшен на определенную величину просто разматыванием фольги.

В соответствии еще с одним вариантом осуществления предлагаемого в изобретении способа необработанные измеренные значения относятся к коэффициентам лобового сопротивления, подъемной силы, поперечных нагрузок, момента крена, момента тангажа и момента рыскания модели, в частности модели летательного аппарата, и по этим коэффициентам определяют конечные значения, скорректированные соответствующим образом. С помощью предлагаемого в изобретении способа, используя несколько различных измеренных значений, можно учесть влияние подвесного устройства.

Поскольку в каждом случае проволоки подвесного устройства содержат по меньшей мере одну оболочку для увеличения их диаметра до эффективного диаметра, то становится возможным просто и, главное, очень точно учитывать влияние проволок подвесного устройства на результаты измерений в аэродинамической трубе.

На нижеприведенных чертежах показано следующее.

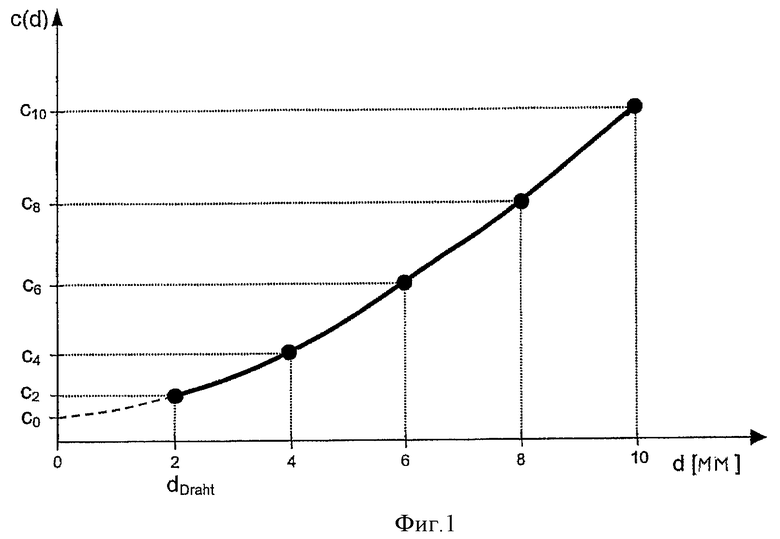

Фиг.1 - график изменения коэффициентов лобового сопротивления модели летательного аппарата, подвешенной на проволочном подвесном устройстве в аэродинамической трубе с возможностью учета его влияния в соответствии с первым вариантом осуществления предлагаемого в изобретении способа.

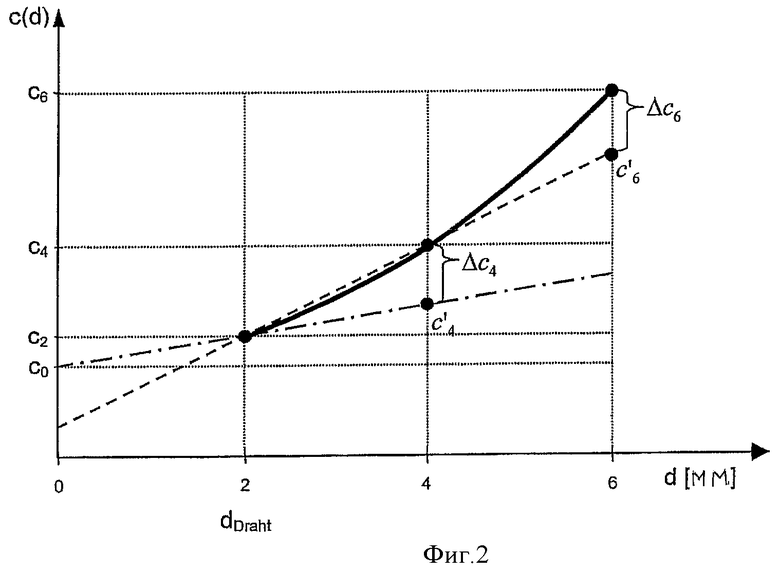

Фиг.2 - график, иллюстрирующий второй вариант осуществления предлагаемого в изобретении способа.

На фиг.1 приведен график изменения коэффициентов лобового сопротивления модели летательного аппарата, подвешенной на проволочном подвесном устройстве в аэродинамической трубе, причем коэффициенты лобового сопротивления получают, вычисляют и корректируют в соответствии с первым вариантом осуществления предлагаемого в изобретении способа.

По оси абсцисс графика, приведенного на фиг.1, отложены значения эффективного диаметра проволок подвесного устройства в миллиметрах. Если на соответствующую проволоку подвесного устройства не установлено ни одной оболочки для увеличения эффективного диаметра проволоки в аэродинамической трубе, то в соответствии с описанием способа принимается, что в этом случае эффективный диаметр равен диаметру проволоки подвесного устройства. По оси ординат отложены значения неоткорректированных (необработанных) коэффициентов c(d) лобового сопротивления модели летательного аппарата, в каждом случае измеренных для одного эффективного диаметра, причем эти значения учитывают сопротивление проволочного подвесного устройства, а также взаимное влияние модели летательного аппарата и подвесного устройства.

Обычный минимальный диаметр проволок подвесного устройства моделей летательных аппаратов в аэродинамической трубе равен, по меньшей мере для аэродинамических труб с низкими скоростями воздушного потока, примерно двум миллиметрам, что обеспечивает достаточную механическую прочность. В зависимости от размеров испытываемых моделей летательных аппаратов и/или их массы диаметр проволок подвесного устройства может быть больше или меньше, чем два миллиметра. Таким образом, диаметр проволок подвесного устройства без оболочек, используемых для увеличения эффективного диаметра, то есть аэродинамически эффективный диаметр проволок без покрытия, в каждом случае составляет примерно два миллиметра.

В первом варианте осуществления предлагаемого в изобретении способа на первой подготовительной стадии в каждом случае сначала на проволоки подвесного устройства надвигаются первые оболочки с внутренним диаметром, например, больше, чем 2 миллиметра, причем первые оболочки устанавливают на соответствующие проволоки с легким натягом, так что они могут быть легко установлены и в то же время не могут самопроизвольно перемещаться по проволокам. Внешние диаметры или эффективные диаметры первых оболочек могут быть равны, например, 4 миллиметрам.

В каждом случае поверх первых оболочек устанавливают вторые оболочки с внутренним диаметром, несколько превышающим 4 миллиметра, причем вторые оболочки устанавливают на соответствующие первые оболочки с легким натягом, так что вторые оболочки могут быть легко установлены, и в то же время они не могут самопроизвольно перемещаться по первым оболочкам. Внешние диаметры или эффективные диаметры вторых оболочек могут быть равны, например, 6 миллиметрам. Наконец, аналогичным образом в каждом случае на вторые оболочки надвигают третьи оболочки с внутренним диаметром, несколько превышающим 6 миллиметров, и с внешним диаметром или эффективным диаметром порядка 8 миллиметров. В результате формируется коаксиальная конструкция, состоящая из первой, второй и третьей оболочек и из проволок подвесного устройства.

Первая, вторая и третья оболочки могут быть сформированы из пластмассы, причем существенно то, что они полые и имеют геометрическую форму цилиндра. При использовании пластмассовых и/или металлических оболочек в каждом случае эффективные диаметры проволок могут быть сравнительно легко уменьшены, причем это осуществляется точно контролируемым способом каждый раз на 2 миллиметра. Удаление соответствующих внешних оболочек может осуществляться, например, разрезанием по их длине, стягиванием или другим аналогичным способом. Поскольку оболочки располагаются коаксиально, то в этом случае нет необходимости в извлечении модели из аэродинамической трубы или в отсоединении модели от подвесного устройства.

В качестве альтернативного варианта оболочки могут быть также выполнены в форме покрытий или обмоток, или в любой другой аналогичной форме. В этом случае качество поверхности и точность выдерживания цилиндрической формы должны быть достаточно высокими для того, чтобы предотвратить погрешности измерений.

Для завершения подготовительных стадий способа модель, например модель летательного аппарата, подвешивается в аэродинамической трубе с использованием известных способов на проволоках подвесного устройства для того, чтобы произвести измерения, например измерения, относящиеся к аэродинамическим нагрузкам и точкам их приложения. С использованием известных способов нагрузки, действующие на модель, передаются через проволоки подвесного устройства на соответствующие измерительные весы для разделения аэродинамической нагрузки на компоненты подъемной силы, лобового сопротивления и поперечной силы, а также на моменты крена, тангажа и рыскания в выбранной опорной точке. По измеренным силам и моментам с помощью известных расчетных формул определяют безразмерные коэффициенты, например коэффициенты лобового сопротивления.

На первой стадии способа, например, коэффициент с8 лобового сопротивления модели летательного аппарата, учитывающий лобовое сопротивление подвесного устройства, взаимодействие между подвесным устройством и моделью летательного аппарата и лобовое сопротивление модели, определяется в каждом случае для эффективного диаметра проволок подвесного устройства, равного 8 мм. Для подготовки второй стадии способа сначала удаляют с проволок подвесного устройства третьи оболочки, так что эффективный диаметр проволок уменьшается в каждом случае до 6 мм.

На второй стадии способа, например, коэффициент с6 лобового сопротивления модели летательного аппарата, учитывающий лобовое сопротивление подвесного устройства, взаимодействие между подвесным устройством и моделью летательного аппарата и лобовое сопротивление модели, определяют в каждом случае для эффективного диаметра проволок подвесного устройства, равного 6 мм. На следующих стадиях способа вышеуказанный процесс повторяется для определения коэффициентов c4 и с2 при значениях эффективного диаметра 4 мм и 2 мм соответственно, причем эффективный диаметр 2 мм определяется диаметром проволок подвесного устройства без оболочек.

В процессе выполнения способа эффективный диаметр проволок уменьшается тремя шагами, в каждом случае от 8 мм до 2 мм. Указанные отношения размеров даны только в качестве примеров, так что могут быть выбраны геометрические размеры оболочек и/или проволок подвесного устройства, которые отличаются от размеров, приведенных в примере, без выхода за рамки основной идеи предлагаемого в изобретении способа. Кроме того, могут быть проведены измерения для большего числа различных диаметров.

Измеренные коэффициенты с8, с6, с4, с2, полученные на основе необработанных измеренных значений, определяют наклонную кривую градиента c(d), которая изображена на фиг.1 жирной сплошной линией. Дальше в предлагаемом в изобретении способе эта кривая экстраполируется (показано на фиг.1 пунктирной линией) к значению конечного значения коэффициента c0 для диаметра проволок подвесного устройства, равного нулю ("идеальный диаметр проволок подвесного устройства"). Экстраполяция может быть выполнена с использованием любого подходящего математического метода аппроксимации, в частности метода нелинейной аппроксимации. Для того чтобы обеспечить наиболее точную коррекцию влияния подвесного устройства на измеренные коэффициенты лобового сопротивления, необходимо произвести измерения по меньшей мере для трех различных эффективных диаметров проволок подвесного устройства, однако при этом существенно увеличивается объем выполняемых работ.

В результате экстраполяции в качестве конечной измеренной величины получают экстраполированное значение коэффициента c0 лобового сопротивления, который соответствует коэффициенту лобового сопротивления модели летательного аппарата в аэродинамической трубе при теоретическом (идеальном) диаметре проволок подвесного устройства, равном нулю, то есть влияние подвесного устройства, искажающее результаты измерений, исключается. Таким образом, исключается или компенсируется аэродинамическое влияние подвесного устройства, в том числе и взаимодействие между моделью летательного аппарата и подвесным устройством.

При таком способе необработанные значения измеряемой величины, например коэффициенты лобового сопротивления модели летательного аппарата, учитывающие лобовое сопротивление подвесного устройства модели, получают в отношении всех вариантов подвесного устройства в аэродинамической трубе отдельно для каждого коэффициента нагрузок и моментов и в зависимости от соответствующих параметров испытаний (например, числа Маха, числа Рейнольдса, конфигурации модели, углов падения и углов рыскания) отображают на графике, аналогичном графику, приведенному на фиг.1, и осуществляют их независимую корректировку с использованием интерполяции для исключения влияния подвесного устройства.

С помощью предлагаемого в изобретении способа могут быть откорректированы для исключения влияния подвесного устройства не только коэффициенты лобового сопротивления модели летательного аппарата, но и коэффициенты подъемной силы, поперечной силы, а также коэффициенты моментов крена, тангажа и рыскания, которые были получены в результате осуществления измерений в аэродинамической трубе. Итак, график, представленный на фиг.1, является примером измеренных коэффициентов лобового сопротивления конфигурации модели для различных диаметров проволок подвесного устройства, в каждом случае при постоянном числе Маха и постоянном угле падения или угле рыскания.

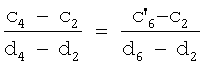

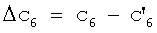

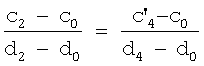

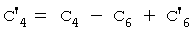

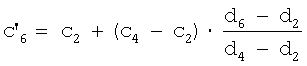

На фиг.2 представлен еще один график, иллюстрирующий второй вариант предлагаемого в изобретении способа, в соответствии с которым только три необработанных значения с2, с4, с6 измеряемой величины измеряются для эффективных диаметров d2, d4, d6 проволок подвесного устройства. На графике фиг.2 кривая c(d) измерений, которая уходит вверх по мере того, как увеличиваются эффективные диаметры, представлена жирной сплошной линией. Далее для вычислений принимается, что разность Δc4 равна разности Δc6.

Сначала применяется выражение  (уравнение 1). Далее из графика фиг.2 видно, что

(уравнение 1). Далее из графика фиг.2 видно, что  (уравнение 2). Затем применяется выражение

(уравнение 2). Затем применяется выражение  (уравнение 3). Далее используется соотношение

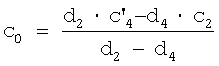

(уравнение 3). Далее используется соотношение  (уравнение 4). Если подставить d0=0 в качестве воображаемого нулевого диаметра проволок подвесного устройства, то из уравнения 3 можно получить искомое конечное значение

(уравнение 4). Если подставить d0=0 в качестве воображаемого нулевого диаметра проволок подвесного устройства, то из уравнения 3 можно получить искомое конечное значение

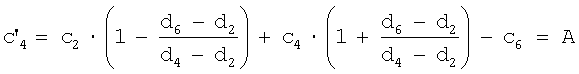

(уравнение 5) измеряемой величины. Далее после преобразования можно получить следующее выражение  (уравнение 6). С учетом уравнения 1 можно получить выражение

(уравнение 6). С учетом уравнения 1 можно получить выражение  (уравнение 7). Если после этого подставить уравнение 7 в уравнение 6, то после преобразования и вынесения с'4 за скобки можно получить следующее выражение

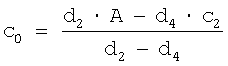

(уравнение 7). Если после этого подставить уравнение 7 в уравнение 6, то после преобразования и вынесения с'4 за скобки можно получить следующее выражение  . После подстановки полного выражения А в уравнение 5 получают искомое конечное значение c0 измеряемой величины, скорректированное для исключения влияния проволок подвесного устройства, а также взаимодействия между моделью летательного аппарата и проволоками подвесного устройства, а именно выражение

. После подстановки полного выражения А в уравнение 5 получают искомое конечное значение c0 измеряемой величины, скорректированное для исключения влияния проволок подвесного устройства, а также взаимодействия между моделью летательного аппарата и проволоками подвесного устройства, а именно выражение  .

.

Таким образом, в этом случае вычисления аналогичны вычислениям, выполняемым в соответствии с третьим вариантом, описанным ниже, за исключением того, что благодаря получению трех необработанных значений с2, с4, с6 нет необходимости в нахождении значения коэффициента k в соответствующих таблицах, относящихся к механике текучих сред (см. ниже).

В соответствии с третьим вариантом осуществления предлагаемого в изобретении способа скорректированные коэффициенты лобового сопротивления модели летательного аппарата определяются всего лишь по двум измеренным значениям, что безусловно позволяет сократить затраты на проведение измерений по сравнению с первым и вторым вариантами, и в то же время погрешности измерений остаются вполне приемлемыми.

Влияние компонентов подвесного устройства в основном определяется по измеренной разнице для двух различных диаметров проволок подвесного устройства, причем в каждом случае условия проведения испытаний совершенно одинаковы, то есть модель занимает одно и то же пространственное положение в аэродинамической трубе, и воздушный поток имеет те же самые параметры. После этого в соответствии с изобретением компоненты, связанные с подвесным устройством и определяемые разностью диаметров, приводятся к диаметру проволок подвесного устройства без оболочек ("базовая конфигурация подвесного устройства") и вычитаются из измеренных значений, полученных в измерении для "модели с базовой конфигурацией подвесного устройства".

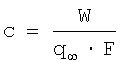

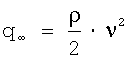

Коэффициент лобового сопротивления модели, в частности летательного аппарата, в аэродинамической трубе вычисляется по общей формуле

, где динамическое давление q∞ вычисляется по формуле

, где динамическое давление q∞ вычисляется по формуле

, в которой ν обозначает расход воздуха в аэродинамической трубе, а ρ обозначает плотность воздуха, которая среди прочего зависит от давления и температуры. Измеренный коэффициент с полного лобового сопротивления модели летательного аппарата в аэродинамической трубе получают суммированием силы WModel, действующей на модель, силы WWire, действующей на подвесное устройство, а также сил ΔWInterference, обусловленных взаимодействием между моделью летательного аппарата и подвесным устройством, в каждом случае в направлении w.

, в которой ν обозначает расход воздуха в аэродинамической трубе, а ρ обозначает плотность воздуха, которая среди прочего зависит от давления и температуры. Измеренный коэффициент с полного лобового сопротивления модели летательного аппарата в аэродинамической трубе получают суммированием силы WModel, действующей на модель, силы WWire, действующей на подвесное устройство, а также сил ΔWInterference, обусловленных взаимодействием между моделью летательного аппарата и подвесным устройством, в каждом случае в направлении w.

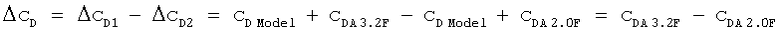

Поэтому используется уравнение  , в котором коэффициент cD Model лобового сопротивления модели определяется вычитанием.

, в котором коэффициент cD Model лобового сопротивления модели определяется вычитанием.

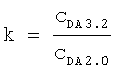

Далее величина

определяется из соответствующих таблиц, относящихся к механике текучих сред. При этом числитель cDA3.2 соответствует коэффициенту лобового сопротивления для идеального цилиндра, имеющего внешний диаметр, равный 3,2 мм, при преобладающих условиях испытаний, в частности при скорости воздушного потока в аэродинамической трубе. Соответственно, знаменатель cDA2.0 обозначает коэффициент лобового сопротивления идеального цилиндра, имеющего диаметр, равный 2,0 мм, при преобладающих условиях в аэродинамической трубе.

определяется из соответствующих таблиц, относящихся к механике текучих сред. При этом числитель cDA3.2 соответствует коэффициенту лобового сопротивления для идеального цилиндра, имеющего внешний диаметр, равный 3,2 мм, при преобладающих условиях испытаний, в частности при скорости воздушного потока в аэродинамической трубе. Соответственно, знаменатель cDA2.0 обозначает коэффициент лобового сопротивления идеального цилиндра, имеющего диаметр, равный 2,0 мм, при преобладающих условиях в аэродинамической трубе.

Далее применяется формула

. Что касается d3.2, а также d2.0, то в уравнение должны быть подставлены величины 3,2 мм и 2,0 мм, представляющие эффективные аэродинамические диаметры проволок подвесного устройства (аэродинамически эффективные поверхности). ΔcD вычисляется непосредственно определением разности двух измеренных коэффициентов cD1 и cD2 (как указано выше). Как уже отмечалось, величину k получают из соответствующих известных табличных источников, относящихся к механике текучих сред.

. Что касается d3.2, а также d2.0, то в уравнение должны быть подставлены величины 3,2 мм и 2,0 мм, представляющие эффективные аэродинамические диаметры проволок подвесного устройства (аэродинамически эффективные поверхности). ΔcD вычисляется непосредственно определением разности двух измеренных коэффициентов cD1 и cD2 (как указано выше). Как уже отмечалось, величину k получают из соответствующих известных табличных источников, относящихся к механике текучих сред.

Наконец, коэффициент cD Corrected лобового сопротивления модели летательного аппарата, из которого исключена часть, определяемая подвесным устройством, получают с помощью выражения  , где величина cD2 - это второй измеренный неоткорректированный (необработанный) коэффициент лобового сопротивления, который определяется для эффективного диаметра, равного 2,0 мм, то есть для проволок, не имеющих оболочек.

, где величина cD2 - это второй измеренный неоткорректированный (необработанный) коэффициент лобового сопротивления, который определяется для эффективного диаметра, равного 2,0 мм, то есть для проволок, не имеющих оболочек.

Достоинством третьего варианта по сравнению с первым и вторым вариантами предлагаемого в изобретении способа является, в частности, меньшее число измерений (всего два) в аэродинамической трубе с двумя различными эффективными диаметрами проволок подвесного устройства, причем сохраняется приемлемая точность коррекции измеренных значений.

Изобретения относятся к аэродинамическим трубам и могут быть использованы для проведения различных испытаний моделей летательных аппаратов. Способ включает установку модели летательного аппарата в аэродинамической трубе с помощью подвесного устройства, которое содержит несколько проволок, причем на каждой проволоке устанавливают, по меньшей мере, одну оболочку для того, чтобы увеличить диаметр проволоки, осуществление, по меньшей мере, двух измерений для одинаковых конфигураций модели, по меньшей мере, при одном внешнем диаметре и при диаметре проволоки подвесного устройства таким образом, чтобы определить, по меньшей мере, два необработанных значения измеряемой величины, и определение окончательного скорректированного результата измерения для модели на основе, по меньшей мере, двух необработанных значений измеряемой величины. На основе необработанных измеренных значений путем интерполяции может быть определено конечное измеренное значение коэффициента лобового сопротивления, которое скорректировано для исключения влияния подвесного устройства и взаимодействия модели и подвесного устройства. В соответствии с другим вариантом корректировку осуществляют определением разности только двух необработанных измеренных значений, причем одно из необработанных измеренных значений определяют для диаметра проволок подвесного устройства (без оболочек). Способ пригоден для корректировки аэродинамических параметров, которые могут быть измерены в аэродинамической трубе. Устройство, в котором осуществляется способ, содержит подвесное устройство из нескольких проволок, причем на каждой проволоке устанавливают, по меньшей мере, одну оболочку для того, чтобы увеличить диаметр проволоки. Технический результат заключается в повышении точности измерений. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Способ повышения точности измерений в аэродинамической трубе для исключения влияния подвесного устройства, которое содержит несколько проволок и с помощью которого модель устанавливается в аэродинамической трубе, причем на каждой проволоке устанавливают, по меньшей мере, одну оболочку для того, чтобы увеличить диаметр проволоки, и способ содержит следующие стадии:

осуществление, по меньшей мере, двух измерений для одинаковых конфигураций модели, по меньшей мере, при одном внешнем диаметре оболочки и при диаметре проволоки подвесного устройства без оболочек таким образом, чтобы определить, по меньшей мере, два необработанных значения измеряемой величины; и

определение скорректированного результата измерения для модели на основе, по меньшей мере, двух необработанных значений измеряемой величины.

2. Способ по п.1, в котором осуществляют, по меньшей мере, три измерения, по меньшей мере, для одного внешнего диаметра оболочки, а также для диаметра проволоки подвесного устройства без оболочек для того, чтобы получить, по меньшей мере, три необработанных значения измеряемой величины.

3. Способ по п.2, в котором для определения скорректированного значения измеряемой величины необработанные измеренные значения экстраполируют к идеальному нулевому диаметру проволок подвесного устройства.

4. Способ по п.2, в котором в каждом случае определяют, по меньшей мере, две разности между, по меньшей мере, двумя последовательными необработанными измеренными значениями для получения конечного значения измеряемой величины.

5. Способ по п.2, в котором после каждого измерения диаметр проволок подвесного устройства в каждом случае уменьшают ступенчато путем удаления одной оболочки.

6. Способ по п.2, в котором диаметр проволок подвесного устройства уменьшается до тех пор, пока не будет достигнут диаметр проволоки без оболочек.

7. Способ по п.1, в котором осуществляют первое измерение для первого внешнего диаметра оболочки с целью определения первого необработанного значения измеряемой величины и второе измерение для диаметра проволоки подвесного устройства без оболочек с целью определения второго необработанного значения измеряемой величины, причем конечное значение измеряемой величины определяют по разности между внешним диаметром оболочки и диаметром проволоки подвесного устройства без оболочек, а также по разности между необработанными значениями измеряемой величины.

8. Способ по любому из пп.1-7, в котором подвесное устройство соединено с измерительной системой, в частности с измерительными весами, для определения необработанных значений измеряемых величин.

9. Способ по п.8, в котором измерения осуществляют в аэродинамической трубе при низких скоростях воздушного потока, не превышающих 300 м/с.

10. Способ по п.8, в котором оболочки представляют собой полые пластмассовые и/или металлические цилиндры.

11. Способ по п.8, в котором в каждом случае первая оболочка надвигается на проволоку подвесного устройства так, чтобы увеличить диаметр, причем внутренний диаметр оболочки примерно соответствует диаметру проволоки подвесного устройства.

12. Способ по п.8, в котором в каждом случае следующие оболочки надвигаются на первые оболочки так, чтобы увеличить диаметр, причем внутренний диаметр следующих оболочек в каждом случае примерно соответствует внешнему диаметру первой оболочки или предыдущей оболочки.

13. Способ по п.8, в котором необработанные измеренные значения относятся, в частности, к коэффициентам лобового сопротивления, подъемной силы, поперечных нагрузок, момента крена, момента тангажа и момента рыскания модели, в частности модели летательного аппарата, и по этим коэффициентам определяются конечные значения, скорректированные соответствующим образом.

14. Способ по п.1, в котором моделью является модель летательного аппарата.

15. Устройство для осуществления способа по любому из пп.1-14, содержащее подвесное устройство из нескольких проволок, с помощью которого модель устанавливается в аэродинамической трубе, отличающееся тем, что на каждой проволоке установлена, по меньшей мере, одна оболочка для того, чтобы увеличить диаметр проволоки.

16. Устройство по п.15, в котором оболочки выполнены в форме полых пластмассовых и/или металлических цилиндров.

17. Устройство по п.15, в котором в каждом случае первая оболочка может быть надвинута на проволоку подвесного устройства так, чтобы увеличить диаметр, причем внутренний диаметр оболочки примерно соответствует диаметру проволоки подвесного устройства.

18. Устройство по п.15, в котором в каждом случае следующие оболочки могут быть установлены на первые оболочки так, чтобы увеличить диаметр, причем внутренний диаметр следующих оболочек в каждом случае примерно соответствует внешнему диаметру первой оболочки или предыдущей оболочки.

19. Устройство по любому из пп.15-18, в котором моделью является модель летательного аппарата.

| US 3276251 А 04.10.1966 | |||

| JP 7301578 A 14.11.1995 | |||

| РЕАЛЬНОЕ ПРИСУТСТВИЕ РУКОПИСНОГО ВВОДА ДЛЯ СОТРУДНИЧЕСТВА В РЕАЛЬНОМ ВРЕМЕНИ | 2018 |

|

RU2768526C2 |

| ОРГАНОЛЕПТИЧЕСКОЕ ПРИУЧЕНИЕ | 2007 |

|

RU2448528C2 |

Авторы

Даты

2010-09-20—Публикация

2005-12-22—Подача