Фильтрующий материал для очистки жидких и газообразных веществ и способ его получения

Изобретение относится к технологическим процессам химической обработки поверхностей, в частности к созданию средств и способов модифицирования поверхностей природных и искусственных твердых тел, которое может быть использовано для изготовления фильтрующих материалов для очистки жидких и газообразных веществ и направлено на повышение экологической безопасности среды обитания человека за счет создания условий комплексной очистки питьевой воды и воздуха внутри обитаемых человеком зданий, сооружений и эксплуатируемых технических средств.

В последнее 10-летие наблюдается ярко выраженная тенденция к моральному старению технологий и средств для очистки воды и воздуха от органических примесей и микробиологических загрязнений.

Используемые в настоящее время средства очистки воды и воздуха в условиях нарастающего загрязнения естественных природных источников не в полной мере отвечают возросшим требованиям к качеству питьевой воды и воздуха, стойкости к внешним воздействиям, качеству и удобству обслуживания оборудования и его массогабаритным характеристикам, показателям надежности и стойкости.

В связи с этим наиболее актуальным является разработка и создание новейших экологически чистых и ресурсосберегающих технологий и фильтрующих материалов для очистки жидких и газообразных веществ от токсических примесей и микробиологических загрязнений, позволяющих повысить качественные показатели воды и воздуха, степень их очистки, увеличить ресурс их работы при снижении массогабаритных показателей применяемого оборудования и техники.

Необходимость создания данных средств и технологий обусловлена потребностью населения в перспективных средствах очистки воды и воздуха из современных материалов с улучшенными эксплуатационными характеристиками, выпускаемых отечественной промышленностью, которые обеспечивают очистку воды и воздуха без ухудшения ее санитарно-гигиенических качеств, не выделяют в процессе их эксплуатации в воду или воздушную среду веществ, вредных для здоровья человека.

В настоящее время разработаны средства и способы модифицирования поверхности твердых материалов наноструктурными частицами металлов, позволяющие получать материалы с бактериологическими и каталитическими свойствами.

Известны способы модифицирования поверхности наноструктурными частицами металлов, в которых достигается возможность воздействия модифицированной поверхности на микробиологические примеси в воде, помещаемые в резервуар, а также получение модифицированных поверхностей твердых конструкционных и других материалов с заданными антимикробными и каталитическими свойствами [патенты Российской Федерации, №2135262, В01D 39/08, опубл. 1999 г., №2182934, С23С 10/20, опубл. 2002 г., №2147487, В22F 9/24, опубл. 2000 г.].

Техническим результатом известных способов является получение фильтрующего материала, позволяющего удалять из воды содержащиеся в ней микробиологические примеси.

Недостатками таких способов получения фильтрующего материала является прежде всего большая трудоемкость и время для их получения (до 9-12 суток), невысокая эффективность очистки воды от микробиологических загрязнений, относительно короткое время эксплуатации фильтрующего элемента ввиду быстрого вымывания наночастиц серебра с поверхности фильтрующего материала, а также ограниченность их применения в быту и особенно в пищевой, биологической и медицинской промышленностях ввиду смывания в воду с модифицирующих поверхностей наряду с наночастицами серебра и других компонентов, входящих в модифицирующий раствор, например, поверхностно-активного вещества (ПАВ) бис-2-этил-гексилсульфосукцината натрия (торговая марка АОТ) с концентрацией выше нормы ПДК.

В настоящее время для очистки воздуха широко применяются воздухоочистители, условно разделенные по способам фильтрации воздуха на несколько основных категорий [Ю.Д.Сибикин. Отопление, вентиляция и кондиционирование воздуха. - М.: Академия, 2004, с.212-213; В.М.Свистунов, Н.К.Пушняков. Отопление, вентиляция и кондиционирование воздуха объектов агропромышленного комплекса и жилищно-коммунального хозяйства. - Санкт-Петербург: Изд. Политика, 2007, с.274-279; В.П.Хохряков. Вентиляция, отопление и обеспыливание воздуха в кабинах автомобилей. - М.: «Машиностроение», 1987, с.55-61]:

- адсорбционные фильтры;

- пылевые фильтры;

- ионизирующие очистители или электрофильтры;

- фотокаталитические фильтры.

Анализ эксплуатационных характеристик этих устройств показал, что они имеют ряд существенных недостатков, к числу которых прежде всего следует отнести:

- неполную очистку воздуха от летучих органических примесей и микробиологических загрязнений;

- ограниченную емкость применения основных фильтрующих элементов (фильтрующих материалов);

- сами являются источниками загрязнений воздушной среды после адсорбции пористым носителем вредных органических примесей и микробиологических загрязнений;

- высокие эксплуатационные расходы и стоимость самого оборудования.

В настоящее время отсутствуют разработки модифицированных наноструктурными частицами серебра или других металлов фильтрующих материалов, применяемых для очистки воздушной среды от органических примесей и микробиологических загрязнений.

Поэтому проблема повышения эффективности комплексной очистки воздуха от токсических примесей и микробиологических загрязнений при одновременном снижении эксплуатационных расходов на оборудование и упрощение способа очистки воздуха является актуальной.

Из числа известных устройств наиболее близким для заявляемого технического решения (прототипом) является «Фильтровальный материал для очистки жидких и газообразных веществ», выполненный в виде пористой основы с селективным слоем на основе оксидов переходных металлов. Этот материал снабжен дополнительным дискретным слоем, выполненным из радиационно-генерированных наноструктурных частиц серебра, составляющих не более 0,02% от массы фильтровального материала, имеющим концентрацию радиационно-генерированных наноструктурных частиц серебра не более 50 мг/кг основы и расположенных на пористой поверхности фильтровального материала с образованием ультрафильтрационного материала с бактерицидными свойствами.

Слой наноструктурных наночастиц серебра наносится на пористую основу путем адсорбции этих частиц из их водного раствора.

При этом пористая основа выполнена из крупнопористой оксидной керамики с размерами пор от 15 до 20 мк, или в виде металлической сетки, имеющей размер просвета не более 5 мк [свидетельство на полезную модель Российской Федерации №13949, В01D 69/10, опубл. 2000 г.].

Однако известный фильтровальный материал, обладая бактерицидными свойствами, может применяться для очистки жидких и газообразных веществ только от микробиологических загрязнителей при очень малой скорости фильтрации веществ через ультрафильтрационный материал, и в виду его физических свойств не предназначен для очистки воздуха от токсических примесей (различных органических и неорганических веществ и их смесей).

К тому же способ получения наноструктурных частиц серебра радиоционно-химическим методом является дорогостоящим, небезопасным, уникальным в своем роде способом, требующим специальной подготовки специалистов, оборудования и технологии работы с ним. Именно по этим причинам этот способ не нашел до настоящего времени на практике своего широкого внедрения.

Из числа известных способов наиболее близким для заявляемого технического решения (прототипом) является «Способ получения модифицированного наночастицами серебра углеродного материала с биоцидными свойствами». В известном способе получения модифицированного наночастицами серебра углеродного материала, включающем приготовление модифицирующего раствора наночастиц серебра, выдержку углеродного материала в модифицирующем растворе наночастиц серебра, промывание углеродного материала, согласно изобретению в качестве модифицирующего раствора наночастиц серебра используют их водную дисперсию, полученную из обратномицеллярного раствора наночастиц серебра на основе ПАВ в неполярном растворителе, в которой концентрацию наночастиц серебра выбирают в интервале 2,10-4-3·10-3 г-ион/л, а концентрацию ПАВ не более 1,5%, выдерживают углеродный материал в модифицирующем растворе наночастиц серебра в течение не менее 8 час, промывают углеродный материал дистиллированной водой до получения в промывных водах концентрации ПАВ не более 0,1 мг/л. Таким образом, сформулированная в известном изобретении задача решается тем, что для модифицирования поверхности углеродного материала применяют стабильную водную дисперсию наночастиц серебра, полученную из их обратномицеллярного раствора, при соответственно выбранной концентрации наночастиц серебра и ПАВ, и контролируют концентрацию ПАВ в водной дисперсии наночастиц и в воде, протекающей при промывке через модифицированный материал [патент Российской Федерации №2202400, В01D 39/00, В01j 20/20, опубл. 2003 г.].

Вместе с тем, наряду с многими положительными сторонами известного вышеуказанного способа (применительно к завляемому способу), он имеет целый ряд серьезных ограничений, которые ограничивают его широкое применение на практике.

К числу таких ограничений прежде всего следует отнести: Во - первых, для реализации известного способа при получении водной дисперсии наноструктупных частиц серебра, полученной из обратномицеллярного раствора после разделения смеси водной дисперсии от неполярного растворителя в объеме смеси более 1 л, дальнейшее очищение водной дисперсии наночастиц серебра от избытка неполярного растворителя и ПАВ является трудоемким процессом и занимает, как правило, 3-5 суток. Это приводит к большим энергетическим и временным затратам, малой производительности выхода готовой продукции и повышает уровень пожаро- и взрывоопасности производства. Получение водной дисперсии наночастиц серебра путем центрифугирования двухфазной системы обратномицеллярного раствора наночастиц серебра и воды и отделения нижней водной фазы, содержащей наночастицы серебра, на практике является неприемлемым при даже небольших (более 1 л) объемах получения водного раствора наночастиц металла.

Во-вторых, сама модификация углеродного материала наночастицами серебра по известному способу, включающая: выдержку углеродного материала в модифицирующем растворе наноструктурных частиц серебра (не менее 9 час) и многократную промывку углеродного материала дистиллированной водой, является трудоемким и длительным во времени процессом.

В-третьих, применение модифицированного по известному способу углеродного материала на примере активированного угля марки АГ-3 не приводит к полной очистке обсемененной воды жизнеспособными клетками бактерий Е.coli. Уровень инактивации составляет в среднем 47,25±4,36%, что в среднем на 20,34±2,12% выше уровня инактивации бактерий E.coli углем без наночастиц серебра.

При этом объем очищенной воды с таким низким эффектом не превышает 4-х л, что на практике резко ограничивает возможности и области применения данного модифицированного угля.

В - четвертых, нами в результате проведения многочисленных опытов по расширению спектра возможного применения фильтрующего пористого материала установлено, что данный способ:

- лишь частично пригоден для получения модифицированного наночастицами серебра углеродного материала, к числу которого можно отнести только активированные угли типа АГ-2, АГ-3 и др.;

- частично применим с невысокой эффективностью модификации и конечного эффекта инактивации бактерий для других активированных углей, например кокосового угля;

- практически не применим для модификации многочисленных современных синтетических нетканых материалов и тканей (например таких, как полистирол, полипропилен, стеклоткань и др.), так как наноструктурные частицы серебра из водной дисперсии не адсорбируются на вышеуказанные материалы.

В-пятых, опыт показал, что применение известного способа получения модифицированного наночастицами углеродного материала для создания картриджей для очистки воздуха от токсических примесей и микробиологических загрязнений при их применении по прямому назначению неэффективно ни по времени, ни по степени очистки воздуха ввиду нестабильности адсорбированных на поверхности угля или углеродной ткани наноструктурных частиц серебра, что снижает экологическую безопасность применения таких картриджей.

Задачей, на решение которой направлено настоящее изобретение, является разработка и создание фильтрующего материала и способа его получения для очистки жидких и газообразных веществ, проходящих через пористый носитель с надежной адгезией селективного слоя, позволяющего удерживать на его поверхности активный компонент из наноструктурных частиц серебра и обеспечивающего доступ реагирующего вещества к активным центрам катализатора из наночастиц серебра, участвующих при очистке жидких или газообразных веществ в химических превращениях органических и неорганических примесей воздуха до простых форм молекул (например, С, Н2, O2 и др.) за счет возникновения в зоне наноструктурных частиц серебра электрического поля, и одновременно вызывающих, за счет их дополнительной биоцидной активности, гибель различных микроорганизмов.

Технический результат настоящего изобретения состоит в повышении эффективности комплексной очистки жидких и газообразных веществ от токсических примесей и микробиологических загрязнений, расширения функциональных возможностей его применения, снижении затрат, повышении качества модифицированного фильтрующего материала при его применении в виде фильтрующего элемента жидких или газообразных веществ.

Указанная выше задача решается тем, что в известном фильтрующем материале для очистки жидких и газообразных веществ, выполненном в виде пористой основы с селективным слоем и дополнительным дискретным слоем, выполненным из наноструктурных частиц серебра, селективный слой выполнен из поливинилового спирта или полимера акриламида, а дополнительный дискретный слой расположен по всему объему селективного слоя и содержит наноструктурные частицы серебра, полученные из мицеллярного раствора, при следующих соотношениях компонентов, мас.%: поливиниловый спирт или полимер акриламид 0,01-1,00, наноструктурные частицы серебра 99,99-99,00, и тем, что пористая основа выполнена в виде природных или искусственных твердых тел с высокой развитой удельной поверхностью и пористостью, и тем, что в способе получения модифицированного наночастицами серебра фильтрующего материала для очистки жидких и газообразных веществ, включающем приготовление модифицирующего раствора наночастиц серебра, выдержку материала в модифицирующем растворе наночастиц серебра и промывание материала дистиллированной водой, готовят 0,01-1,00% (мас.) водный раствор поливинилового спирта или полимера акриламида, после чего пропитывают пористую основу материала в течение 5-10 мин при температуре плюс 20-25°С, высушивают при температуре плюс 60-70°С в течение 3-4 час до установления его постоянной массы с образованием селективного слоя на пористой поверхности фильтрующего материала, после чего приготавливают модифицирующий раствор наночастиц серебра в виде их мицеллярного раствора на основе поверхностно-активного вещества в неполярном растворителе, в котором концентрацию наночастиц серебра выбирают в интервале 2,0·10-3-6,5·10-3 г-ион/л, а концентрацию поверхностно-активного вещества 1,5-6,0% (мас.), и пропитывают им селективный слой, нанесенный до этого на пористую основу, выдерживают фильтрующий материал в модифицирующем растворе наночастиц серебра в течение 1-2 час до образования дополнительного дискретного слоя, после чего фильтруют и сушат при температуре плюс 60-70°С в течение 3 - 4 час и при необходимости охлаждают до температуры плюс 20 - 25°С, и тем, что полученный фильтрующий материал для очистки жидких веществ промывают дистиллированной водой до получения в промывных водах концентрации поверхностно-активного вещества не более 0,5 мг/л, после чего сушат при температуре плюс 60-70°С в течение 3-4 час и охлаждают до температуры плюс 20-25°С.

Фрагмент варианта фильтрующего материала модифицированными нано-структурными частицами серебра в поперечном разрезе показан на фиг.1, где:

1 - слой пористой основы фильтрующего материала из природных или искусственных твердых тел с высокой развитой удельной поверхностью и пористостью, например, глина, пемза, гейзерит, муллит, активированный уголь и др. [Научные основы производства катализаторов. /Под ред. Р.А.Буянова. - Новосибирск, 1982; Технология катализаторов. /Под ред. И.П.Мухленовой, 3 изд., - Л., 1989.] В качестве пористой основы, согласно заявляемому изобретению, кроме вышеуказанных материалов, могут быть применены: различные виды синтетического волокна; полимерные углеродные волокна, например, аквален; текстильные фильтрующие материалы из нетканых материалов (например, полипропиленовые, полиэфирные, полиакрилонитрильные и др. типы волокон), к числу которых относятся фильтры грубой очистки (класс G1-G4), фильтры тонкой очистки (класс F5-F9), фильтры высокой эффективности (класс НЮ - HI4), фильтры сверхвысокой эффективности (класс U15-U17) [ГОСТ Р51251-99].

2 - селективный слой, состоящий из ПВС [ГОСТ 10779-78] или полимера акриламида (ПА) [ТУ 2216-010-55373366-2007].

3 - дополнительный дискретный слой, выполненный из наноструктурных частиц серебра, полученных по известному способу [патент РФ №2147487, 7 В22, F 9/24, опубл. 2000 г.] с введенным новым отличительным признаком по получению и применению диапазона концентраций наночастиц серебра и ПАВ в мицеллярном растворе.

Способ получения фильтрующего материала для очистки, например, газообразных веществ осуществляется следующим образом. Приготавливают 0,01-1,0% (мас.) водный раствор ПВС [ГОСТ 10779-78] или полимера акриломида [ТУ 2216-010-55373366-2007].

Затем выбирают фильтрующий материал и пропитывают пористую основу материала в течение 5-10 мин при температуре 20-25°С, после чего высушивают при температуре плюс 60-70°С в течение 3-4 час до установления его постоянной массы с образованием селективного слоя на пористой основе фильтрующего материала.

Пористую основу фильтрующего материала выбирают исходя из того, для каких целей или в каком фильтрующем устройстве предполагается его применять.

Далее приготавливают мицеллярный раствор наночастиц серебра на основе ПАВ в неполярном растворителе в соответствии с патентом РФ [№2147487]. Концентрацию наночастиц серебра в мицеллярном растворе выбирают в интервале 2,0·10-3-6,5·10-3 г-ион/л, а концентрацию ПАВ 1,5-6,0% (0,034 М - 0,135 М) и пропитывают им селективный слой, нанесенный до этого на пористую основу фильтрующего материала. Выдерживают фильтрующий материал в модифицирующем растворе наночастиц серебра в течение 1-2 часов до образования дополнительного дискретного слоя. Затем отделяют фильтрующий материал от остатков мицеллярного раствора наночастиц серебра, сушат при температуре плюс 60-70°С в течение 3-4 час и охлаждают до температуры плюс 20-25°С.

Способ получения фильтрующего материала для очистки жидких веществ осуществляется аналогично способу получения фильтрующего материала для очистки газообразных веществ. Вместе с тем, для предотвращения смыва ПАВ с фильтрующего материала для очистки воды с концентрацией выше допустимой нормы ПДК, полученный фильтрующий материал промывают дистиллированной водой до получения в промывных водах концентрации ПАВ не более 0,5 мг/л.

Затем промытый фильтрующий материал сушат при температуре плюс 60-70°С в течение 3-4 час и охлаждают до температуры плюс 20-25°С.

Для контроля концентрации ПАВ в воде, протекающей через модифицированный фильтрующий материал, может быть использован любой способ контроля, например, методика, описанная в литературе [Унифицированные методы исследования качества вод. 4.1. «Методы химического анализа вод». Издание 4-е. - М., 1979, с.677-683].

Как показали исследования, при концентрации наночастиц серебра в мицеллярном растворе в интервале 2,0·10-3-6,5·10-3 г-ион/л удается получить в селективном слое из ПВС или полимера акриламида регулируемую плотность наночастиц, которая обеспечивает достаточно высокий уровень его активности при очистке жидких и газообразных веществ. Контроль за формированием и концентрацией наночастиц серебра в мицеллярном растворе и оценку их стабильности на селективном слое фильтрующего материала после их адсорбции осуществляют спектро-фотометрически по изменениям основных характеристик спектров оптического поглощения (положения максимума полосы поглощения, оптической плотности в максимуме и полуширины полосы).

В отличие от прототипа полученные ингредиенты концентрации наночастиц серебра в мицеллярном растворе позволяет получить высокий уровень выхода конечного продукта при применении заявляемого способа получения фильтрующего материала с высокой степенью комплексной очистки жидких и газообразных веществ от органических примесей и микробиологических загрязнений.

Согласно вышеуказанному в описании патенту RU 2147487 С1 В22F 9/24, 20.04.2000 г. в ходе приготовления мицеллярного раствора наноструктурных частиц серебра по известному способу в качестве ПАВ используют бис-2-этилгексил сульфосукцинат натрия (аэрозоль ОТ). В качестве неполярного раствора используют вещества из группы предельных углеводородов: н-гексан, или н-гептан, или н-октан, или н-декан, или циклогексан, или изооктан.

Для приготовления мицеллярного раствора наноструктурных частиц серебра в качестве примера применялись следующие виды веществ:

- серебро азотнокислое (AgNO3) по ГОСТ 1277;

- флавоноид, С AS 6151-25-3;

- ПАВ бис-2-этилгексил сульфосукцинат натрия (аэрозоль ОТ) (C20H37NaO7S, CAS 577-1-7);

- неполярный растворитель изооктан эталонный по ГОСТ 12433.

Для получения мицеллярного раствора наноструктурных частиц серебра ионы серебра азотнокислого вводили в обратномицеллярную дисперсию флавоноида (восстановителя) в виде водного раствора.

Модификация фильтрующего материала наноструктурными частицами серебра на практике осуществляется с помощью заявляемого способа.

При экспериментальной отработке вариантов фильтрующего материала использовали:

1. В качестве пористой основы -

а) Синтетический нетканый гидрофобный рулонный материал [ГОСТ R 51251-99, CENEN 779-1993; CENEN 1822-1998] следующих марок: ФМ - 2Х, h=5 мм, класс очистки G2, тип волокна полиэфир; ФМ - 3Х, h=15 мм, класс очистки G3, тип волокна полиэфир, полипропилен; HY-W-906, h=0,5 мм, класс очистки F7, тип волокна полипропилен.

б) Угольная бумага марки 5243V4, артикул 00903, h=1,5 мм.

в) Активированный кокосовый уголь марки 607 С (CERTIFICATE OF ANALYSIS 5344).

г) Активированный березовый уголь, марки КФГ-М, [ТУ 6-55-221-1061-2003].

д) Пемза [ГОСТ 9757].

2. В качестве селективного слоя -

а) Полимер акриламида [ТУ 2216-010-55373366-2007].

б) Поливиниловый спирт [ГОСТ 10779-78].

3. Для создания дополнительного дискретного слоя использовали мицелллярный раствор наноструктурных частиц серебра [патент РФ №2147487, 7 В 22, F/24, опубл. 2000 г.] с введенными в заявляемый способ новых отличительных признаков по получению диапазона концентраций наночастиц серебра и ПАВ в мицеллярном растворе.

Модификацию фильтрующего материала наноструктурными частицами серебра производили согласно заявляемому изобретению.

Варианты приемов конкретного выполнения способа получения фильтрующего материала:

а) Фильтрующий материал для очистки воды.

Пример 1 (прототип)

Готовят водный раствор наночастиц серебра с концентрацией 3·10-3 г-ион/л. К 22,0 г березового угля (марки КФГ-М, d=0,34 г/см3) прибавляют 500 мл водного раствора наночастиц серебра с концентрацией 3·10-3 г-ион/л, смесь перемешивают и выдерживают в течение 72 часов при температуре 20-25°С. Далее уголь отфильтровывают и многократно промывают дистиллированной водой (0,2-0,5 л воды на 1 г материала) до получения в промывных водах концентрации ПАВ не более 0,1 мг/л.

Пример 2

Готовят 0,1% водный раствор ПВС.К 22,0 г березового угля (марки КФГ-М, d=0,34 г/см3) прибавляют 40 мл 0,1%) водного раствора ПВС при 20-25°С, пропитывают им уголь, перемешивая смесь в течение 5-10 мин, и сушат при температуре 60-70°С в течение 3-4 час до установления постоянной массы угля. Готовят 70 мл модифицирующего раствора наночастиц серебра в виде их мицеллярного раствора на основе ПАВ в неполярном растворителе, в котором концентрацию наночастиц серебра выбирают 3·10-3 г-ион/л, а концентрацию ПАВ - 2,48 мас.%(0,056 М). Далее к ранее полученной смеси 0,1% водного раствора ПВС с углем прибавляют 70 мл мицеллярного раствора наночастиц серебра с концентрацией 3·10-3 г-ион/л, перемешивают при температуре 20-25°С в течение 1-2 часов, фильтруют, сушат при 60-70°С в течение 3-4 час и промывают дистиллированной водой до получения в промывных водах концентрации ПАВ не более 0,5 мг/л, после чего сушат при температуре 60-70°С в течение 3-4 часов и охлаждают до 20-25°С.

Пример 3

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что водный раствор ПВС готовят и применяют с концентрацией 0,5%. Концентрацию наночастиц серебра в мицеллярном растворе выбирают 6,5·10-3 г-ион/л, а ПАВ - 6,0%, масс (0,135 М).

Пример 4

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что водный раствор ПВС готовят и применяют с концентрацией 0,75%. Концентрацию наночастиц серебра в мицеллярном растворе выбирают 4,5·10-3 г-ион/л, а ПАВ - 4,97 мас.%. (0,112 М).

Пример 5

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что используют кокосовый уголь (марки 607 С, d=0,45 г/см3) и применяют водный раствор ПВС с концентрацией 1,0%. Концентрацию наночастиц серебра в мицеллярном растворе выбирают 2·10-3 г-ион/л, а ПАВ - 1,51 мас.% (0,034 М).

б) Фильтрующий материал для очистки воздуха.

Пример 1 (прототип)

Готовят 1 л водного раствора наночастиц серебра с концентрацией 2·10-3 г-ион/л, помещают в него пластину из синтетического нетканого материала марки ФМ - 3Х, класс очистки G3, h=15 мм, размером 330 х 330 мм при температуре 20-25°С и выдерживают при этой температуре в течение 1 часа. Далее пластину сушат при 40-50°С в течение 3-4 часов.

Пример 2

Готовят 1 л водного 0,5% водного раствора ПВС, помещают в него пластину из нетканого материала марки ФМ - ЗХ, класс очистки G3, h=15 мм, размером 330×330 мм и пропитывают пористую основу материала в течение 5-10 мин при температуре плюс 20-25°С, далее высушивают при температуре плюс 60-70°С в течение 3-4 час до установления его постоянной массы. Далее готовят 1 л модифицирующего раствора наночастиц серебра в виде их мицеллярного раствора на основе ПАВ в неполярном растворителе, в котором концентрацию наночастиц серебра выбирают 2·10-3 г-ион/л и помещают в этот раствор высушенную с ПВС пластину нетканого материала, пропитывают им селективный слой ПВС, нанесенный до этого на пористую основу. Далее выдерживают фильтрующий материал в модифицирующем растворе наночастиц серебра в течение 1 час до образования дополнительного дискретного слоя, затем пластину сушат при температуре плюс 60-70°С в течение 3-4 час.

Пример 3

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что готовят 1 л 0,5% водного раствора полимера акриламида и пропитывают им пористую основу нетканого материала марки ФМ-ЗХ, класс очистки G3, h=15 мм, размером 330×330 мм в течение 5-10 мин при температуре плюс 20-25°С. Далее технологические операции проводят аналогично примеру 2.

Пример 4

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что водный раствор ПВС готовят с концентрацией 0,01%, помещают в него пластину из нетканого материала марки ФМ-2Х, класс очистки G2, h=5 мм, размером 330×330 мм. Далее технологические операции проводят аналогично примеру 2.

Пример 5

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что готовят 1 л 0,15% водного раствора полимера акриламида и пропитывают им пористую основу фильтрующего материала марки HY-W-906, класса очистки F7, h=0,5 мм в течение 5-10 мин при температуре плюс 20-25°С. Далее технологические операции проводят аналогично примеру 2.

Пример 6

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что в качестве пористой основы фильтрующего материала применяют угольную бумагу марки 5243V4, класса очистки F5, h=1,5 мм. Далее технологические операции проводят аналогично примеру 2.

Пример 7

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что готовят 0,5 л 0,2% водного раствора полимера акриламида и пропитывают им пористую основу фильтрующего материала в течение 5-10 мин при температуре плюс 20-25°С. В качестве пористой основы фильтрующего материала применяют 1 кг активированного кокосового угля марки 607 С.Далее технологические операции проводят аналогично примеру 2.

Пример 8

Изготовление фильтрующего материала производят по примеру 2 с тем отличием, что готовят 1 л 0,01% водного раствора ПВС и пропитывают им пористую основу фильтрующего материала в течение 5-10 мин при температуре плюс 20-25°С. В качестве пористой основы фильтрующего материала применяют 1 кг пемзы. Далее технологические операции проводят аналогично примеру 2.

Эффективность фильтрации или фильтрующую способность различных приготовленных вариантов активированного угля для очистки воды оценивали на международном штамме Escherichia coli АТСС 25922 (коллекция лаборатории легионеллеза ГУ НИИЭМ им. Н.Ф.Гамалеи РАМН).

Культивирование штаммов E.coli производили на питательном агаре (ПА), триптическом соевом агаре (ТСА) и в таких же бульонах (ПС и ТСБ, соответственно) (Дифко) в течение 18 часов при температуре 37°С. Для идентификации изолятов кишечной палочки, выделенных из воды в процессе фильтрации, использовали среду Эндо и биохимические тесты. Культуру E.coli для выполнения экспериментов получали путем выращивания аликвоты ночной культуры в ПБ или ТСБ в тех же бульонах (соотношение культуры и бульона 1:10) при шутеллировании (170 об/мин) в течение 5 часов при 37°С, или на ПА, или ТСА в течение 18 часов при той же температуре.

Для приготовления взвеси бактерий в концентрации 109 КОЕ/мл в стерильном физиологическом растворе (ФР) использовали выращенные культуры и стандарт мутности на 10 ЕД. При выполнении экспериментов в целях устранения влияния присутствия соединений хлора в воде использовали стерильный ФР. Приготовление исходной взвеси бактерий кишечной палочки в стерильном ФР в концентрации 1000 КОЕ/мл, или 100000 КОЕ/мл осуществляли путем внесения соответствующего объема исходной культуры в определенный объем ФР.

Оценку концентрации бактерий Е.coli в воде до фильтрации и после нее производили путем отбора проб воды, пролитой через колонку с углем, в соответствующие периоды времени ее титрования в ФР через 2, 4, 6, 8, 10, 13, 16, 19, 21, 23, 25, 30, 35 л соответственно высева на чашки Петри с ПА или ТСА по 0,1 мл и инкубации их при температуре 37°С в течение 24-48 часов. Далее производили подсчет числа выросших колоний и определение концентраций бактерий (КОЕ в мл) в соответствии с кратностью титрования и объемом культуры, использованной для посева.

При этом скорость проливаемой воды через угольный фильтр составляла 100 мл/мин. Диаметр колонки - 30 мм, высота - 60 мм.

Результаты оценки эффективности очистки воды от бактерий штамма E.coli АТСС 25022 приведены в таблице 1.

В результате проведенных лабораторных испытаний изготовленных вариантов фильтрующего материала для очистки воды установлено, что по сравнению с прототипом (см. табл.1, п.2) у всех вариантов фильтрующего материала, полученного в соответствии с заявляемым способом их получения (см. табл.1, п.п.3, 4, 5, 6) в течение всего объема пропускания через колонку с модифицирующим углем, наблюдается стабильное снижение концентрации жизнеспособных клеток бактерий Е.coli. Уровень инактивации бактерий в зависимости от способа нанесения наночастиц серебра на активированный уголь составляет 100% от их первоначальной концентрации в воде при ее пропускании через колонку в количестве от 19 до 35 л, в то время как у прототипа только до 4 л. В целом уровень инактивации бактерий Е.coli у прототипа составляет 88,5%. В то же время в контрольной колонке (см. табл.1, п.1) с углем без наночастиц серебра уровень инактивации бактерий Е.coli оказывается значительно ниже и составляет в среднем 74% для 35 л фильтруемой через колонку воды.

Эффективность фильтрации или фильтрующую способность приготовленных вариантов фильтрующего материала для очистки воздуха от тестовых загрязнителей воздуха на примере ОСЧ ацетона, углекислого газа, формальдегида и их смеси проводили на специальном лабораторно-измерительном комплексе.

Комплекс состоит из следующих частей:

- герметичного бокса объемом 200 литров, выполненного из нержавеющей стали;

- компьютера, осуществляющего регистрацию и отображения сигналов сенсора в реальном масштабе времени.

В боксе размещен электронагреватель для испарения жидкого тестового вещества.

В боковой стенке бокса имеются штуцеры для ввода в бокс газообразных тестовых загрязнителей и подключения внешнего сенсора газов. Кроме того, бокс оснащен:

- внешним оптическим инфракрасным газовым сенсором СO2 типа ИГС-016-00;

- газоанализатором формальдегида «ФЛОРА-СВ»;

- газовым термокаталитическим сенсором углеводородов.

Вне бокса размещены блок питания и обработки сигналов газовых сенсоров и электронный блок обработки сигналов и связи с компьютером.

В качестве экспериментального образца очистителя воздуха использовался доработанный серийно выпускаемый корпус с вентилятором от фотокаталитического воздухоочистителя «Aero Barrier», модель AP270FC.

В доработанный корпус воздухоочистителя «Аего Вагиег» устанавливались последовательно изготовленные варианты фильтрующего материала в качестве воздушного картриджа, подвергающегося испытаниям.

Воздухоочиститель с установленным вариантом картриджа помещался в бокс.

Воздухоочиститель включался, устанавливался режим работы его вентилятора ВОЗДУХООБМЕН СРЕДНИЙ (О ~ 150 м. куб/час), после чего бокс закрывался. Включалось все остальное оборудование.

Через некоторое время (~10 мин) в бокс через воздушный штуцер производился впрыск тестового загрязняющего вещества: углекислого газа, или формальдегида, или ОСЧ ацетона, или их бинарные или тройные смеси.

Для регистрации концентрации углекислого газа использовался внешний оптический инфракрасный газовый сенсор ИГС-016-00, имеющий встроенный микропроцессор для рециркуляции воздуха из бокса. Диапазон измерения относительной концентрации углекислого газа 0-1%. Точность измерения сенсора ±0,1%.

Для регистрации концентрации паров формальдегида использовался газоанализатор формальдегида «ФЛОРА-СВ», имеющий диапазон измерения концентраций формальдегида 0-8 мг/м.куб. Точность измерения сенсора ±20%.

Для регистрации паров формальдегида в бокс на нагретый испаритель производился впрыск и испарение тестового загрязняющего вещества 2% водного раствора формальдегида.

Для регистрации концентрации паров ацетона использовался газовый термокаталитический сенсор углеводородов.

Предварительно термокаталитический сенсор углеводородов был откалиброван в испытательном боксе на парах ОСЧ ацетона (мВ/мг). Точность измерения сенсора ±10%.

Для регистрации паров ОСЧ ацетона в бокс на нагретый испаритель производился впрыск и испарение тестового загрязняющего вещества (100 мг ОСЧ ацетона).

Регистрация и запись показаний сенсоров производилась в течение заданного времени с точностью измерения 1 с. При этом испытания проводились как с одним тестовым загрязняющим веществом, так и со смесью двух или трех загрязняющих веществ.

Для регистрации в боксе конвертируемого кислорода внутри бокса размещались стационарные газоанализаторы серии ИГС-98, имеющие внешний выход сигнала для регистрации их показаний:

- газоанализатор кислорода (O2) «КЛЕВЕР-СВ», диапазон измерения 0-30 об.%, точность измерения ±0,5 об.%;

- газоанализатор монооксида углерода (СО) «МАК-СВ», диапазон измерения 0-300 мг/м.куб., точность измерения ±1 мг/м.куб.;

- газоанализатор диоксида азота (NO2) «АГАТ-СВ», диапазон измерения 0-30 мг/м.куб., точность измерения ±1 мг/м.куб.

Все газоанализаторы сертифицированы и прошли государственную поверку.

Результаты записывались в памяти компьютера и представлялись в виде зависимости, показывающей изменение концентрации тестового загрязняющего вещества в боксе, например углекислого газа, или паров формальдегида, или паров ОСЧ ацетона, или их бинарных или тройных смесей во времени.

Записывалась так же скорость конвертации и накопления в боксе молекулярного кислорода O2 при деструкции больших концентраций (до 6%) углекислого газа СO2.

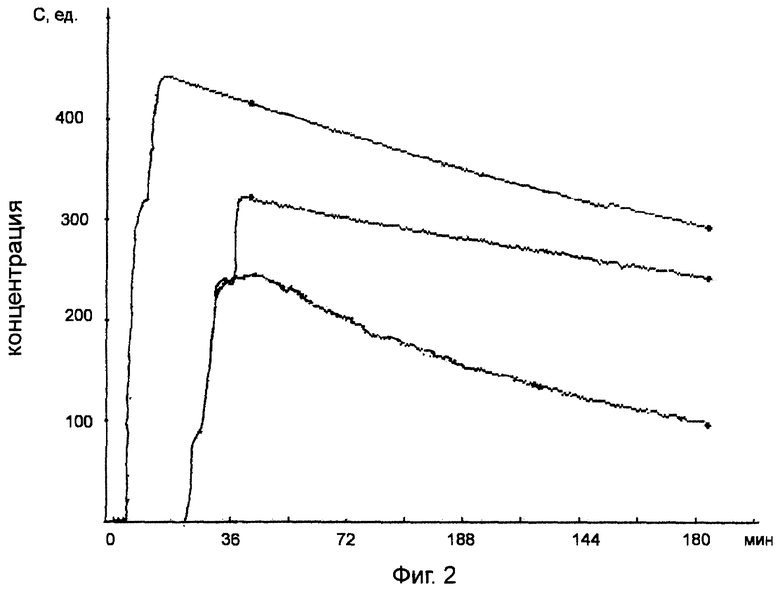

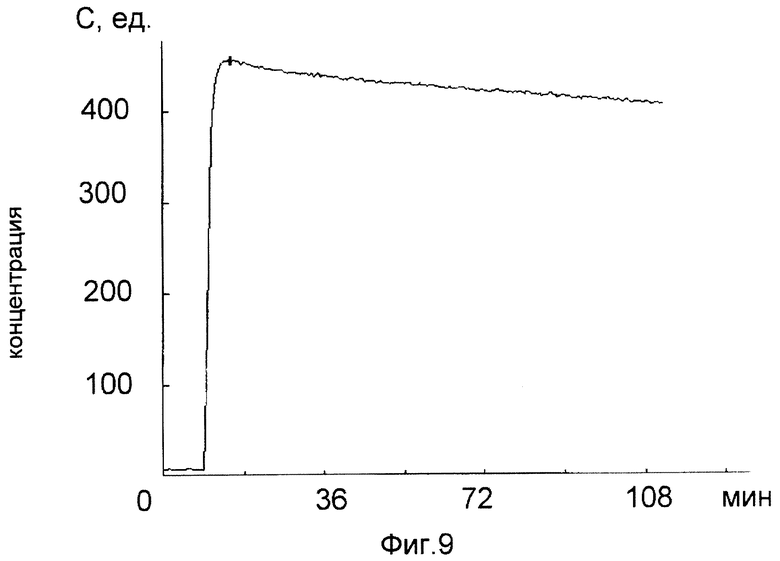

Таким образом, при проведении испытаний изготовленных вариантов фильтрующего материала для очистки воздуха получали эффективность работы каждого варианта по деструкции тестовых загрязняющих веществ или конвертации кислорода из углекислого газа во времени. Результаты проведенных испытаний на тестовых загрязняющих веществах: углекислом газе, парах формальдегида, парах ОСЧ ацетона и их смесей приведены на фиг.2-12 и в таблице 2, где:

Фиг.2 - характерный вид экспериментальных кривых зависимости деструкции трехкомпонентной смеси тестовых загрязняющих веществ во времени в закрытом боксе объемом 200 литров при ее фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-3Х, класса G3, толщиной 15 мм.

Верхняя кривая - углекислый газ;

средняя кривая - пары ОСЧ ацетона;

нижняя кривая - пары формальдегида.

Фиг.3 - зависимость деструкции тестового загрязняющего вещества углекислого газа во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-3Х, класса G3, толщиной 15 мм.

Фиг.4 - зависимость деструкции тестового загрязняющего вещества паров ОСЧ ацетона во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-3Х, класса G3, толщиной 15 мм.

Фиг.5 - зависимость деструкции тестового загрязняющего вещества паров формальдегида во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-3Х, класса G3, толщиной 15 мм.

Фиг.6 - зависимость деструкции тестового загрязняющего вещества паров ОСЧ ацетона во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-2Х, класса G2, толщиной 5 мм.

Фиг.7 - зависимость деструкции смеси тестовых загрязняющих веществ углекислого газа (верхняя кривая) и паров ОСЧ ацетона (нижняя кривая) во времени в закрытом боксе объемом 200 литров при ее фильтрации через модифицированный наночастицами серебра фильтрующий материал марки NY-W-906, класса F7, толщиной 0,5 мм.

Фиг.8 - зависимость деструкции в смеси тестовых загрязняющих веществ углекислого газа (верхняя кривая) и сорбции паров ОСЧ ацетона (нижняя кривая) во времени в закрытом боксе объемом 200 литров при ее фильтрации через модифицированный наночастицами серебра фильтрующий материал "угольная бумага марки 5243V4", класса G7, толщиной 1,5 мм.

Фиг.9 - зависимость деструкции тестового загрязняющего вещества углекислого газа во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированный наночастицами серебра активированный кокосовый уголь марки 607 С, толщина слоя 15 мм.

Фиг.10 - зависимость деструкции тестового загрязняющего вещества углекислого газа во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированную наночастицами серебра пемзу ГОСТ 9757, толщина слоя 15 мм.

Фиг.11 - зависимость конвертации кислорода при деструкции тестового загрязняющего вещества углекислого газа во времени в закрытом боксе объемом 200 литров при его фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-3Х, класса G3, толщиной 15 мм.

Фиг.12 - зависимость деструкции смеси тестовых загрязняющих веществ углекислого газа (верхняя кривая) и паров ОСЧ ацетона (нижняя кривая) во времени в закрытом боксе объемом 200 литров при ее фильтрации через модифицированный наночастицами серебра фильтрующий материал марки ФМ-2Х, класса G2, толщиной 5 мм.

У всех испытываемых вариантов фильтрующего материала его геометрические размеры составляли 330×330 мм.

В результате проведенных лабораторных испытаний изготовленных вариантов фильтрующего материала для очистки воздуха установлено следующее.

Во-первых, модификация пористой основы фильтрующего материала марки ФМ-3Х класса очистки G3 наночастицами серебра, полученных по известному способу [см. патент РФ №2202400] из водной дисперсии неэффективна, так как наночастицы серебра равномерно не адсорбируются на применяемый в этом примере нетканый синтетический материал и поэтому применение такого фильтрующего материала в качестве фильтра не обеспечивает очистку воздуха от токсических примесей.

Во-вторых, установлено, что изготовленные в соответствии с заявляемым способом фильтрующие материалы приобрели новые свойства. Помимо фильтрации воздуха от механических примесей, они стали эффективно очищать воздух от всевозможных органических загрязнений (см. фиг.2-12, табл.2). Угольные материалы при сохранении ими сорбирующих свойств приобрели свойство очищать воздух от легких молекулярных загрязнителей, не поддающихся сорбции. Угленаполненный и угольный фильтрующие материалы и пемза (см. фиг.8, 9, 10, табл.2) показали хорошие результаты по деструкции углекислого газа и одновременной сорбции паров ОСЧ ацетона.

Срок службы модифицированных углей может быть значительно увеличен.

При работе воздухоочистителя у всех вариантов фильтрующего материала, полученного в соответствии с заявляемым способом их получения (см. табл.2), в течение заданного времени фильтрации воздуха происходит значительное уменьшение в воздухе концентрации тестовых загрязняющих веществ углекислого газа, паров формальдегида, паров ОСЧ ацетона и их смесей от первоначально созданной в боксе концентрации.

В результате проведения серии испытаний было установлено, что при работе экспериментального образца воздухоочистителя происходит значительное уменьшение концентрации углеводородов по ацетону от первоначально созданной в камере концентрации (500 мг/м.куб.) со скоростью деструкции до 20 мг/час, и происходит значительная деструкция углекислого газа со скоростями до 200 мг/час, при начальных концентрациях ~ 0,25% СО2 (у всех испытываемых вариантов фильтрующего материала его геометрические размеры составляли 330×330 мм), что превосходит уровень очистки, например, существующего парка воздухоочистителей фотокаталитического типа по ацетону, и не имеет аналогов по углекислому газу:

MIDEA, модель KJ180-T, производство Китай;

DAIKIN, модель MC704VM, производство Япония;

BORK, модель APRJH1515SI, производство Германия;

VITEK, модель VT-1775, производство Австрия;

NHW, модель 968, производство Китай.

Вид экспериментальных кривых (см. фиг.2-12) по деструкции смеси тестовых загрязняющих веществ позволяет судить о том, что деструкция каждого загрязнителя происходит по схеме, идентичной деструкция монозагрязнителя, то есть эффективность работы фильтрующего материала мало зависит от количества загрязняющих веществ в воздухе без влияния процесса деструкции одного вещества на другое.

Особо следует отметить впервые установленный в области очистки воздуха от загрязнителей феномен зависимости деструкции углекислого газа во времени (см. фиг.2-12) при одновременной конвертации молекулярного кислорода O2 и атомарного углерода С без образования диоксида азота N02 и угарного газа СО (см. фиг.11, табл.2).

Экспериментально установленный эффект очистки воздушной среды от токсических примесей с их деструкцией до простых форм молекул (С, Н2, O2 и др.) открывает новые возможности в области экологического обеспечения среды обитания человека в закрытых сооружениях различного назначения.

Таким образом, в результате применения заявляемого фильтрующего материала для очистки жидких и газообразных веществ и способа его получения была решена поставленная задача и достигнуты новые технологические результаты.

Наиболее успешно заявляемый способ получения фильтрующего материала с новыми улучшенными физическими свойствами промышленно применим в технологических процессах химической обработки природных и искусственных твердых материалов с высокой развитой удельной поверхностью и пористостью для получения нового поколения фильтрующих материалов от органических примесей и микробиологических загрязнений.

Изобретение относится к технологическим процессам химической обработки поверхностей, в частности к созданию средств и способов модифицирования поверхностей природных и искусственных твердых тел. Изобретение может быть использовано для изготовления фильтрующих материалов. Фильтрующий материал содержит пористую основу с высокой развитой удельной поверхностью и пористостью, селективный слой, выполненный из поливинилового спирта или полимера акриламида, который по всему объему содержит наноструктурные частицы серебра, полученные из мицеллярного раствора, образуя дополнительный дискретный слой при следующих соотношениях компонентов, мас.%: поливиниловый спирт или полимер акриламид 0,01-1,00, наноструктурные частицы серебра 99,99-99,00. Способ получения модифицированного наночастицами серебра фильтрующего материала включает приготовление модифицирующего раствора наночастиц серебра, выдержку материала в этом растворе и промывку материала дистиллированной водой. Технический результат: повышение эффективности комплексной очистки жидких и газообразных веществ от токсических примесей и микробиологических загрязнений, расширение функциональных возможностей его применения, снижение затрат, повышение качества модифицированного фильтрующего материала. 2 н. и 2 з.п. ф-лы, 2 табл., 12 ил.

1. Фильтрующий материал для очистки жидких и газообразных веществ, выполненный в виде пористой основы с селективным слоем и дополнительным дискретным слоем, выполненным из наноструктурных частиц серебра, отличающийся тем, что селективный слой выполнен из поливинилового спирта или полимера акриламида, а дополнительный дискретный слой расположен по всему объему селективного слоя и содержит наноструктурные частицы серебра, полученные из мицеллярного раствора, при следующих соотношениях компонентов, мас.%: поливиниловый спирт или полимер акриламид 0,01-1,00, наноструктурные частицы серебра 99,99-99,00.

2. Фильтрующий материал по п.1, отличающийся тем, что пористая основа выполнена в виде природных или искусственных твердых тел с высокой развитой удельной поверхностью и пористостью.

3. Способ получения модифицированного наночастицами серебра фильтрующего материала для очистки жидких и газообразных веществ, включающий приготовление модифицирующего раствора наночастиц серебра, выдержку материала в модифицирующем растворе наночастиц серебра и промывание материала дистиллированной водой, отличающийся тем, что готовят 0,01-1,00 мас.%, водный раствор поливинилового спирта или полимера акриламида, после чего пропитывают пористую основу материала в течение 5-10 мин при температуре плюс 20-25°С, высушивают при температуре плюс 60-70°С в течение 3-4 ч до установления его постоянной массы с образованием селективного слоя на пористой поверхности фильтрующего материала, после чего приготавливают модифицирующий раствор наночастиц серебра в виде их мицеллярного раствора на основе поверхностно-активного вещества в неполярном растворителе, в котором концентрацию наночастиц серебра выбирают в интервале 2,0·10-3-6,5·10-3 г-ион/л, а концентрацию поверхностно-активного вещества 1,5-6,0 мас.%, и пропитывают им селективный слой, нанесенный до этого на пористую основу, выдерживают фильтрующий материал в модифицирующем растворе наночастиц серебра в течение 1-2 ч до образования дополнительного дискретного слоя, после чего фильтруют и сушат при температуре плюс 60-70°С в течение 3-4 ч и, при необходимости, охлаждают до температуры плюс 20-25°С.

4. Способ получения модифицированного наночастицами серебра фильтрующего материала по п.3, отличающийся тем, что полученный фильтрующий материал для очистки жидких веществ промывают дистиллированной водой до получения в промывных водах концентрации поверхностно-активного вещества не более 0,5 мг/л, после чего сушат при температуре плюс 60-70°С в течение 3-4 ч и охлаждают до температуры плюс 20-25°С.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ СЕРЕБРА УГЛЕРОДНОГО МАТЕРИАЛА С БИОЦИДНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2202400C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ | 1999 |

|

RU2147487C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА | 1998 |

|

RU2135262C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ | 2000 |

|

RU2182934C1 |

| Способ получения нерастворимых азокрасителей | 1926 |

|

SU13949A1 |

| US 7052765 В2, 30.05.2006 | |||

| US 6224983 В1, 01.05.2001. | |||

Авторы

Даты

2010-09-27—Публикация

2009-03-13—Подача