Изобретение относится к области техники и технологии и может быть использовано в различных отраслях промышленности для газификации и аэрации технологических жидкостей, водоподготовки, обработки стоков.

Известен способ обработки жидкостей газами, включающий подачу жидкости в гидравлическую систему, пропускание газа через пористые керамические элементы, последующее смешение жидкости и газа, ввод смеси жидкости и газа в гидравлическую систему [1].

Известный способ реализуется с помощью набора пористых керамических элементов из трубок или пластин, причем обработка жидкости осуществляется только в наборе элементов с размером пор мембранного слоя 0,2 и более мкм. Такая обработка ограничена насыщением жидкости газовыми пузырьками определенного размера при подаче газа при обработке с одинаковым давлением, то есть физическим процессом растворения газа в жидкости при постоянных условиях без какого-либо химического воздействия на жидкость.

Техническим результатом, достигаемым при реализации настоящего изобретения, является возможность осуществления комплексной физико-химической обработки жидкости с одновременным улучшением условий насыщения жидкости газом за счет повышения пористости керамических элементов, противотока жидкости и газа в пористых керамических элементах, а также увеличения давления жидкости и газа по ходу движения жидкости в гидравлической системе.

Достигается это тем, что в способе обработке жидкостей газами, включающем подачу жидкости в гидравлическую систему, пропускание газа через пористые керамические элементы, последующее смешение жидкости и газа, ввод смеси жидкости и газа в гидравлическую систему, пористые керамические элементы имеют пористость мембранного слоя 42-48% с размером пор свыше 0,01 мкм, в жидкость перед смешением ее с газом и/или после смешения добавляют реагент или реагенты, пористые элементы устанавливают в трубопроводе гидравлической системы и/или в емкости гидравлической системы, причем давление газа и жидкости в каждом последующем элементе поддерживают выше, чем в предыдущем, а жидкость и газ в пористых керамических элементах направляют противотоком.

Кроме того, при осуществлении способа обработки жидкостей газами в качестве реагента могут добавлять часть жидкости, выходящей из гидравлической системы.

При осуществлении способа пористые керамические элементы могут устанавливать под углом до 90°, причем газ подают в нижние части элементов, а жидкость подают пульсационно в верхние части элементов.

При осуществлении способа пористые керамические элементы могут выполнять в виде набора трубок, укрепленных в двух трубных решетках или в трубной решетке и заглушке.

Пример 1.

20 л раствора FeSO4 с концентрацией ионов Fe2+ 7,0 мг/л обрабатывали воздухом в гидравлической системе с помощью пористых керамических элементов с размером пор более 0,01 мкм и пористостью мембранного слоя 46% в течение 10 мин. Рабочее давление жидкости и воздуха после смешения составляло 1 ата.

Концентрация ионов Fe2+ на выходе из гидравлической системы была равна 5,6 мг/л.

Пример 2.

Раствор FeSO4 в количестве и концентрации, что и в примере 1, обрабатывали воздухом с помощью пористых керамических элементов с указанными в первом примере характеристиками, но при рабочем давлении в гидравлической системе 3 ата.

Концентрация ионов Fe2+ на выходе из гидравлической системы была равна 2,4 мг/л.

Пример 3.

Условие проведения эксперимента - концентрация и объем раствора совпадали с опытами первого и второго примера. Давление в гидравлической системе 3 ата поддерживалось в течение 5 мин, а затем было увеличено до 4 ата в течение еще 5 мин.

Концентрация ионов Fe2+ на выходе из гидравлической системы в конце опыта достигло 1,8 мг/л.

Пример 4.

Условие опыта соответствовало примеру 2, но в гидравлическую систему подавали 0,01 об.% от исходного раствора Н2О2.

Концентрация ионов Fe2+ на выходе из гидравлической системы понизилась до 1,4 мг/л.

Пример 5.

Условие опыта соответствовало примеру 4, дополнительно в раствор подавали 1 мас.% от исходного раствора Al2(SO4)3.

Концентрация ионов Fe2+ на выходе из гидравлической системы достигла 1,0 мг/л.

Пример 6.

Условие проведения эксперимента были аналогичны примеру 4. Кроме того, в начало гидравлической системы подавали 3 об.% от исходного раствора выходящей из гидравлической системы жидкости.

Содержание ионов Fe2+ в данных условиях опыта уменьшилось в конечном растворе до 1,1 мг/л.

Пример 7.

Опыт проводился в условиях, аналогичных примеру 2, за исключением подачи раствора и воздуха. Пористый керамический элемент установили вертикально, воздух подавали в нижнюю часть элемента, а раствор с помощью насоса-дозатора пульсационно направляли в верхнюю часть элемента.

Концентрация ионов Fe2+ на выходе из гидравлической системы составила 2,0 мг/л.

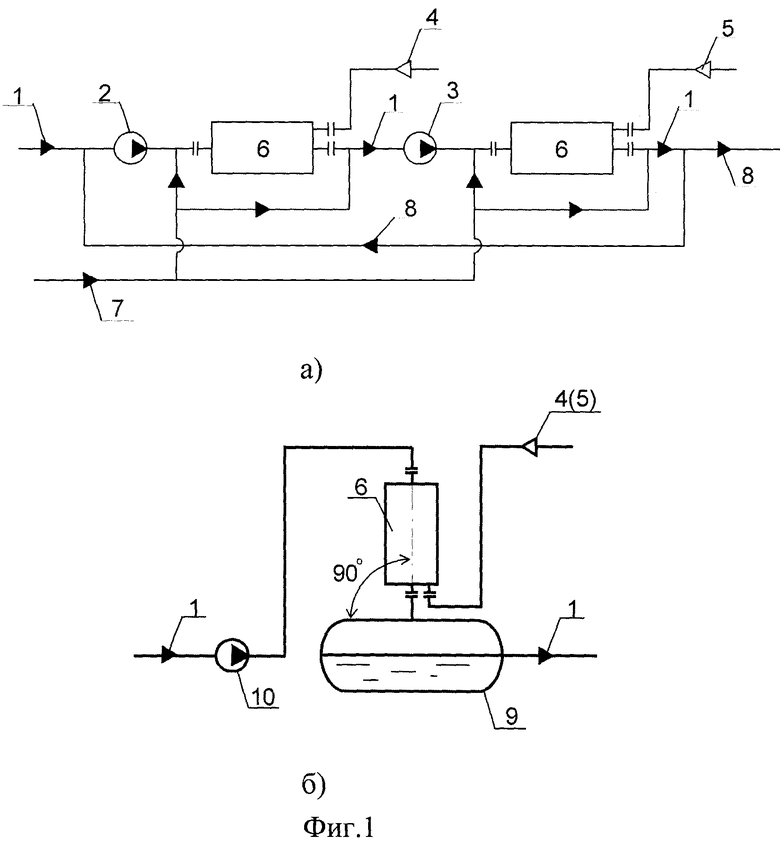

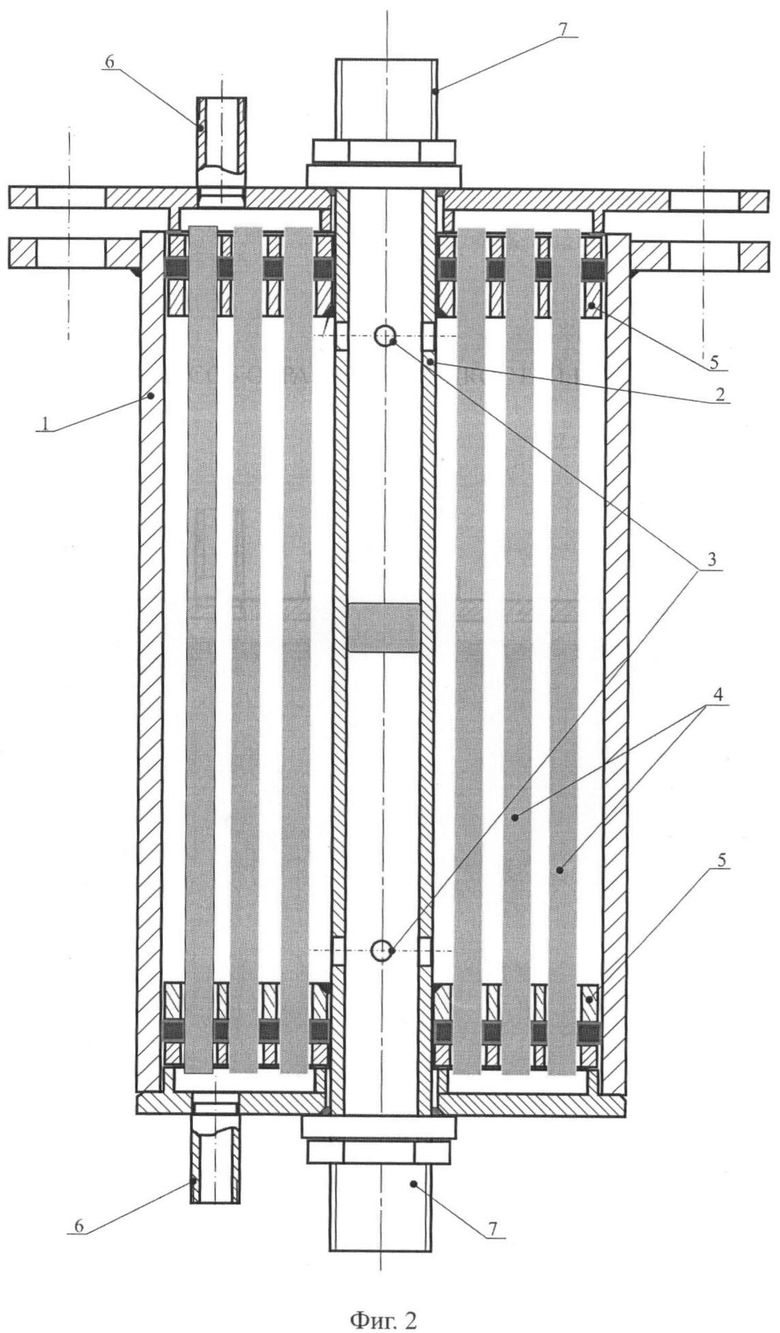

На Фиг.1 изображена схема гидравлической системы обработка жидкостей газами с использованием трубопроводов а) и емкостей б), на фиг.2-3 - возможное выполнение пористого керамического элемента в виде набора трубок, укрепленных в двух трубных решетках или трубной решетке и заглушке соответственно.

Обрабатываемая жидкость движется по трубопроводу 1 с использованием насоса 2 более низкого давления и насоса 3 более высокого давления. Газ более низкого 4 и высокого давления 5 поступает в пористые керамические элементы 6, где смешивается с обрабатываемой жидкостью. По трубопроводу 7 в гидравлическую систему, состоящую из трубопровода 1, насосов 2 и 3, пористых керамических элементов 6, добавляют реагент или реагенты. Реагент или реагенты поступают в гидравлическую систему перед и/или после смешения обрабатываемой жидкости с газом.

Часть жидкости выходящей из гидравлической системы 8 направляется в качестве реагента в начало гидравлической системы. При соединении пористого керамического элемента 6 с емкостью 9 гидравлической системы подачу обрабатываемой жидкости осуществляют с помощью периодического пульсационного насоса 10, по гидравлической линии 4 (5) подают в нижнюю часть пористого керамического элемента 6, при этом угол между осью емкости 9 и осью пористого керамического элемента 6 составляет 90°.

Пористый керамический элемент, изображенный на фиг.2, расположен в корпусе 1, снабженном центральной трубой 2 с отверстиями в ней 3, в виде набора трубок 4, укрепленном в трубных решетках 5, причем пористый керамический элемент снабжен штуцерами 6 и 7, в которые подают газ и жидкость (газ подают и отводят через штуцеры 6, жидкость подают и отводят через штуцеры 7 противотоком газу, или наоборот - штуцеры 6 - для жидкости, а штуцеры 7 - для газа).

Пористый керамический элемент, изображенный на фиг.3, отличается наличием заглушки 8, а также единственным штуцером 6 для газа, жидкость при этом подают через нижний штуцер 7, а отводят через верхний штуцер 7.

Предлагаемый способ обработки жидкостей газами позволяет осуществить комплексную физико-химическую обработку жидкости с одновременным улучшением условий насыщения жидкости газом за счет повышения пористости керамических элементов, использования преимущества противоточного течения жидкости и газа в пористых элементах. Увеличение давления жидкости и газа по ходу движения жидкости в гидравлической системе также способствует повышению качества обработки жидкости.

Источники информации

1. Патент РФ № 2178728, B01F 3/04, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАНА ИЗ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2005 |

|

RU2325945C2 |

| АППАРАТ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ | 1995 |

|

RU2102127C1 |

| АППАРАТ ДЛЯ ФИЛЬТРАЦИИ | 2001 |

|

RU2188699C1 |

| АППАРАТ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2182514C1 |

| АППАРАТ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ | 2000 |

|

RU2153385C1 |

| ПРОТОЧНЫЙ УНИВЕРСАЛЬНЫЙ ФИЛЬТР | 2002 |

|

RU2221629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ ТЕХНИЧЕСКОЙ КОНОПЛИ | 2007 |

|

RU2360055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ С КЕРАМИЧЕСКИМ АКТИВНЫМ СЛОЕМ НА ПОРИСТОЙ УГЛЕРОДНОЙ ПОДЛОЖКЕ | 2002 |

|

RU2205061C1 |

| АППАРАТ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 2016 |

|

RU2636723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2244678C2 |

Изобретение относится к способу обработки жидкостей газами и может быть использовано в промышленности для газификации и аэрации технологических жидкостей, водоподготовки, обработки стоков. Способ обработки жидкостей газами включает подачу жидкости в гидравлическую систему, пропускание газа через пористые элементы, последующее смешение жидкости и газа и отвод смеси жидкости и газа в гидравлическую систему. Пористые элементы имеют пористость мембранного слоя 42-48% с размером пор свыше 0,01 мкм. В жидкость перед смешением ее с газом и/или после смешения добавляют реагент или реагенты. Пористые элементы устанавливают в трубопроводе гидравлической системы и/или в емкости гидравлической системы, причем давление газа и жидкости в каждом последующем элементе поддерживают выше, чем в предыдущем, а жидкость и газ в пористых элементах направляют противотоком. Изобретение позволяет осуществлять комплексную физико-химическую обработку жидкости с использованием реагентов при одновременном улучшении условий насыщения жидкости газом. 3 з.п. ф-лы, 4 ил.

1. Способ обработки жидкостей газами, включающий подачу жидкости в гидравлическую систему, пропускание газа через пористые керамические элементы, последующее смешение жидкости и газа, отвод смеси жидкости и газа в гидравлическую систему, отличающийся тем, что пористые элементы имеют пористость мембранного слоя 42-48% с размером пор свыше 0,01 мкм, в жидкость перед смешением ее с газом и/или после смешения добавляют реагент или реагенты, пористые керамические элементы устанавливают в трубопроводе гидравлической системы и/или в емкости гидравлической системы, причем давление газа и жидкости в каждом последующем пористом керамическом элементе поддерживают выше, чем в предыдущем, а жидкость и газ в пористых керамических элементах направляют противотоком.

2. Способ по п.1, отличающийся тем, что в качестве реагента добавляют часть жидкости, выходящей из гидравлической системы.

3. Способ по п.1, отличающийся тем, что пористые керамические элементы устанавливают под углом до 90°, причем газ подают в нижние части пористых керамических элементов, а жидкость подают пульсационно в верхние части пористых керамических элементов.

4. Способ по пп.1 и 3, отличающийся тем, что пористые керамические элементы выполняют в виде набора трубок, укрепленных в двух трубных решетках или в трубной решетке и заглушке.

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТЕЙ ГАЗАМИ | 2000 |

|

RU2178728C1 |

| ТРУБЧАТЫЙ АЭРИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МЕЛКОПУЗЫРЧАТОЙ АЭРАЦИИ | 2004 |

|

RU2282595C1 |

| Устройство для смешения жидкостей с газом и реактивами | 1928 |

|

SU14066A1 |

| Гнутый профиль | 1987 |

|

SU1516173A1 |

Авторы

Даты

2010-09-27—Публикация

2008-04-28—Подача