Изобретение относится к мембранам и касается способов изготовления композитных мембран, преимущественно мембран из суспензий тонкодисперсных порошков оксидов металлов, наносимых на углеродные подложки.

В литературе широко известны способы изготовления фильтрующих элементов с керамическим активным слоем (так называемые мембраны третьего поколения), пришедших на смену полимерных мембран и находящих в последнее время все большее применение в баромембранной технологии [1].

В качестве материала активного слоя (мембраны) используются в основном оксиды алюминия, титана, циркония. Способы изготовления фильтрующих элементов состоят в нанесении на пористую подложку тонких слоев коллоидных растворов (так называемая золь-гель технология) [2] или суспензий [3] указанных оксидов, сушку, кальцинирование или спекание.

Наиболее близким к заявляемому способу изготовления фильтрующих элементов является способ нанесения неорганических мембран из суспензии оксида циркония на поверхность пористой трубчатой углеродной подложки (прототип) [4].

В указанном способе активный слой наносится на подложку путем прокачивания суспензии под некоторым избыточным давлением над ее поверхностью (по типу динамической мембраны). Сцепление активного слоя с подложкой осуществляется в основном за счет проникновения суспензии в поры подложки. В ряде случаев, например при регенерации фильтрующих мембран обратной промывкой или продувкой сжатым воздухом, прочность такого сцепления оказывается недостаточной из-за плохой адгезии оксидов к углероду, что приводит к разрушению мембран.

Целью предлагаемого способа является повышение прочности сцепления оксидного активного слоя с углеродной подложкой.

Указанная цель достигается за счет предварительного нанесения на подложку адгезионно-активного слоя из шихты на основе двуокиси кремния, металлического кремния, активатора процесса спекания и связующего. Полученные заготовки подвергаются сушке при температуре 60-100oС и последующей термообработке при температуре 1400-1450oС.

Роли компонентов заключаются в следующем: начиная с 1100-1200oС двуокись кремния взаимодействует с металлическим кремнием с образованием термодинамически неустойчивого летучего монооксида, который на углеродной подложке восстанавливается до карбида кремния и окислов углерода. Карбид кремния откладывается на поверхностях пор подложки, а образующиеся за счет материала подложки окислы углерода препятствуют заполнению порового пространства карбидным материалом. Активатор служит для снижения температуры начала взаимодействия основных компонентов и, образуя парогазовую фазу, препятствует спеканию нанесенного слоя в ходе реакции. В качестве связующего используют порошкообразную, предпочтительно водо- или спирторастворимую, искусственную смолу. Роль связующего состоит в обеспечении равномерного распределения активных компонентов шихты в процессе смешения с растворителем при приготовлении суспензии и придания суспензии необходимых технологических свойств при нанесении слоя на подложку. Растворитель удаляется при сушке, а связующее разлагается на начальных стадиях термообработки. Остающаяся на поверхности после термообработки порошкообразная смесь легко удаляется промывкой.

Получаемый таким образом адгезионно-активный слой обеспечивает достаточно прочное сцепление мембраны с подложкой после спекания.

Ниже приведен пример изготовления фильтрующих элементов по предлагаемому способу.

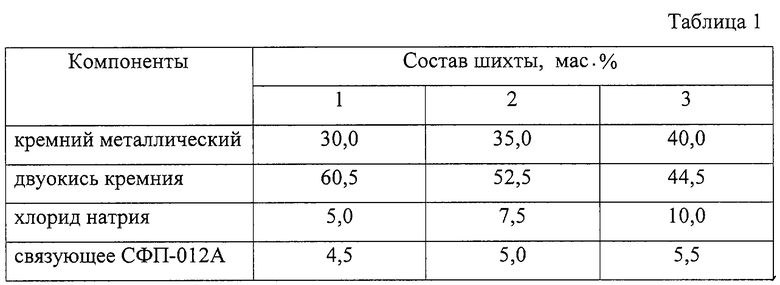

В качестве компонентов шихты использовали порошки металлического кремния, двуокиси кремния и хлорида натрия с размерами частиц менее 45 мкм и порошкообразное фенолформальдегидное связующее СФП-012А, ОСТ 6-05-441-76. Компоненты шихты загружали в барабан лабораторной шаровой мельницы в количествах, приведенных в табл.1.

Сухие порошки перемешивали в течение 60 мин, затем заливали растворитель - этиловый спирт - в количестве 750 г (75% веса сухих порошков) и продолжали перемешивание еще в течение 2 часов. Приготовленную таким образом суспензию наносили тонким слоем на углеродную подложку. В качестве подложки использовались углеродные трубки следующих размеров: длина 300 мм, диаметр наружный 10 мм, диаметр внутренний 6 мм.

Для нанесения слоя на внутреннюю поверхность трубки нижний конец ее заглушали резиновой пробкой, а через верхний с помощью воронки заливали суспензию, выдерживали 10-15 сек, сливали, перевернув трубку.

При нанесении слоя на внешнюю поверхность трубки заглушали оба ее конца, погружали в цилиндр с суспензией, выдерживали 10-15 сек и извлекали. Трубки с нанесенным слоем сушили при температуре 200-250oС в сушильном шкафу в течение 20-30 мин, а затем термообрабатывали при 1400oС в индукционной вакуумной печи по следующему режиму: время разогрева до 1400oС 40-50 мин, время изотермической выдержки при температуре (1400±20)oС 60 мин, охлаждение произвольное с печью. После выгрузки из печи трубки промывали в этиловом спирте, сушили в сушильном шкафу в течение 20-30 мин при температуре 60-80oС.

На поверхность трубки с адгезионно-активным слоем наносили керамический активный слой из двуокиси титана толщиной 15-20 мкм осаждением из суспензии с последующей сушкой и спеканием при температуре (1140±20)oС.

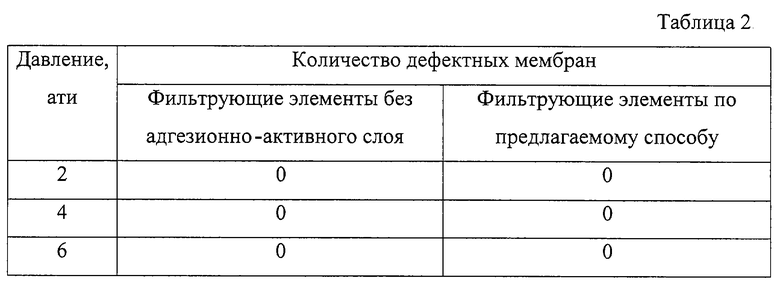

Изготовленные таким способом трубчатые фильтрующие элементы испытывали на прочность сцепления активного керамического слоя с подложкой на лабораторном стенде путем подачи на мембрану, со стороны подложки, воды под давлением 2, 4 и 6 ати (последнее обычно используется в баромембранных установках при регенерации фильтров обратной промывкой).

Для сравнения испытывались идентичные фильтрующие элементы без адгезионно-активного слоя. Было испытано по 50 фильтрующих элементов каждого варианта с мембранами на наружной поверхности трубчатой подложки. Визуально и с использованием бинокулярного стереоскопического микроскопа МБС-1 определялось появление дефектов на поверхности мембран в виде трещин или отслоений.

Результаты испытаний представлены в табл. 2.

Мембраны, изготовленные по известному способу, начинали разрушаться при давлении 4 ати и не выдерживали давление 6 ати, тогда как все мембраны, изготовленные по предлагаемому способу, выдержали это давление, что и свидетельствует об увеличении прочности сцепления активного слоя с подложкой, т. е. о достижении поставленной цели.

Источники информации

1. Шарпен Ж., Берже П., Вален Ф. и др. Неорганические мембраны: изготовление, характеристики, специальные применения. ВЦП, С-52310 от 03.05.89 г.

2. J. Am. Ceram. Soc, v.72, 2, p.257-261 (1989).

3. Франция, заявка 7334827, МКИ В 01 D 35/00, опубл. 27.02.81 г.

4. США, пат. 3977967, опубл. 31.08.76 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2244678C2 |

| МЕМБРАНА ИЗ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2005 |

|

RU2325945C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ БЛОЧНО-ЯЧЕИСТЫХ ФИЛЬТРОВ-СОРБЕНТОВ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ И ВРЕДНЫХ ВЕЩЕСТВ | 2010 |

|

RU2474558C2 |

| Способ изготовления керамических фильтрующих элементов | 1989 |

|

SU1731762A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРОЭЛЕМЕНТА | 1993 |

|

RU2031891C1 |

| Способ изготовления керамических фильтрующих элементов | 1988 |

|

SU1661167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ МЕМБРАН ПРИ ПОМОЩИ АДДИТИВНОЙ ТЕХНОЛОГИИ И ПОЛУЧЕННЫЕ МЕМБРАНЫ | 2014 |

|

RU2663768C2 |

Изобретение относится к мембранам и касается способа изготовления композитных мембран. Технический результат - повышение прочности сцепления оксидного активного слоя с углеродной подложкой. Способ изготовления керамической мембраны характеризуется нанесением на пористую углеродную подложку адгезионно-активного слоя суспензии, включающей, мас.%: кремний металлический 30-40, активатор 5-10, связующее 4,5-5,5, двуокись кремния остальное до 100, с последующей сушкой и термообработкой, затем нанесением на адгезионно-активный слой керамически активного слоя с последующей сушкой и спеканием. В качестве активатора используют хлорид натрия, а в качестве связующего - фенолформальдегидную смолу в виде порошка тонкого помола. 2 з.п. ф-лы, 2 табл.

| US 3977967 А, 31.08.1976 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ УПРАВЛЕНИЯ И КОНТРОЛЯ УСТРОЙСТВ БЫТОВОЙ ТЕХНИКИ | 2007 |

|

RU2463636C2 |

| Способ получения пористой мембраны | 1988 |

|

SU1561999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| DE 19811708 А1, 23.09.1999 | |||

| US 5405529 А, 11.04.1995 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Способ прокаливания флюса | 1979 |

|

SU850680A1 |

Авторы

Даты

2003-05-27—Публикация

2002-04-11—Подача