Изобретение относится к способам терморегулирования космических аппаратов (КА) и может быть использовано для отвода низкопотенциального тепла от их бортовых систем.

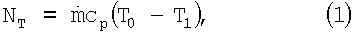

Известен способ управления расходом хладагента в капельном радиаторе (КР) контура терморегулирования КА [1], включающий управление расходом хладагента в замкнутом гидравлическом контуре в зависимости от тепловой мощности теплоотвода, осуществляемого КР, формирование капель хладагента КР и направление их потока через открытый космос, сбор капель КР в единый поток и направление потока в контур. При этом производится измерение температур хладагента на выходе генератора КР (Т0) и в месте его контакта с гидросборником коллектора (T1), по которым рассчитывается тепловая мощность излучателя (NT)

где  - массовый расход хладагента в КР;

- массовый расход хладагента в КР;

ср - теплоемкость хладагента.

Преимущество данного способа по сравнению с известными способами терморегулирования с теплопереносом хладагента по закрытым магистралям заключается в минимальном тепловом сопротивлении между хладагентом и излучающей поверхностью относительно низкой удельной массе устройств, реализующих способ [1, 2], неуязвимости КР к метеорному пробою.

Основным недостатком способа является отсутствие оперативного управления расходом хладагента в зависимости от изменяющейся мощности источника тепла. Способ предусматривает изначальную настройку КР на заранее определенный теплоотвод, обеспечиваемый требуемой мощностью излучателя через массовый расход хладагента [1, 2]. При этом управление расходом хладагента в замкнутом гидравлическом контуре осуществляется на постоянном уровне. Изменения в управлении расхода возможны только после полной остановки работы контура и перенастройки КР для термостатирования источника с другой тепловой мощностью.

Этого требует сложный процесс захвата капельного потока с использованием в качестве хладагента вакуумного масла и направления его в контур терморегулирования КА. Капельный поток, находящийся в свободном полете в вакууме и невесомости, преобразуется в трубный поток под некоторым статическим давлением, обеспечивающим непрерывность потока, достаточную для функционирования основного насоса [1, 2, 3].

Действие гидросборника капельного потока основано на использовании динамической энергии пристенной жидкой пленки хладагента, движущейся по внутренней поверхности стенки гидросборника от щелевого генератора пленки к горловине приемника коллектора. Капельный поток хладагента падает на движущуюся пристенную пленку, захватывается ею и в ее составе переносится к горловине приемника коллектора. Во входном суживающем участке приемника (диффузуре) в условиях невесомости за счет динамической энергии несущей пленки происходит преобразование плоского пленочного течения в кольцевое пленочное течение. Сложность процесса сбора заключается в переходе от потока кольцевого сечения к потоку, занимающему все поперечное сечение диффузора, после чего в нем появляется градиент статического давления в направлении общего течения.

Для изменения тепловой мощности излучателя КР необходимо произвести изменении массового расхода хладагента (1). В свою очередь это потребует перенастройки процесса захвата капельного потока, включающей изменение инжекции хладагента для получения движущейся пленки в заборнике, с динамическими характеристиками, рассчитанными для переноса другого количества хладагента; изменение поперечного сечения диффузора для получения статического давления, позволяющего осуществить перекачку вновь собранного количества хладагента основным насосом [1, 2, 3].

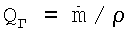

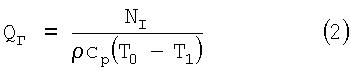

Известен другой способ управления расходом хладагента в капельном радиаторе, выбранный в качестве прототипа [4]. Способ включает в себя определение мощности источника тепла (NI) в контуре терморегулирования, измерение температур магниточувствительного хладагента на выходе генератора (Т0) и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток (T1), определение по разности измеренных температур требуемого расхода хладагента (QГ) заданной теплоемкости, при котором тепловая мощность излучателя капельного радиатора (NT) равна тепловой мощности источника тепла космического аппарата (NT=NI), управление количественным расходом хладагента через капельный радиатор по расходу QГ. При этом величину объемного расхода  , где ρ - плотность хладагента с учетом зависимости (1) и выполнения условия NT=NI можно представить в виде

, где ρ - плотность хладагента с учетом зависимости (1) и выполнения условия NT=NI можно представить в виде

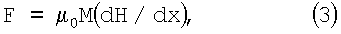

Наличие магниточувствительного хладагента позволяет использовать в КР магнитный коллектор с размещением в нем дипольного магнита, который за счет использования магнитных сил собирает и фокусирует направляемый в коллектор поток капель хладагента. При этом сила F, действующая по оси магнита в направлении движения потока, на единицу объема магниточувствительного хладагента, в магнитном поле напряженностью Н, равна [5]

где µ0 - магнитная проницаемость вакуума;

М - намагниченность хладагента.

За счет изменения напряженности Н осуществляется управление количеством сбора хладагента в коллекторе КР. А управление расходом хладагента в КР осуществляется дополнительным насосом, включенным в контур терморегулирования КА. При этом работа сил по перекачке хладагента должна преодолевать не только силы внутреннего сопротивления контура, создавая определенное рабочее статическое давление, но и преодолевать работу магнитной силы F, удерживающей хладагент в зоне максимальной напряженности магнитного поля (внутри магнитного коллектора).

При изменении количества собираемого хладагента необходимо производить перенастройку производительности насоса. В свою очередь, это требует введения дополнительных механизмов управления расходом хладагента между КР и насосом, которые в способе-прототипе отсутствуют. Таким образом, отсутствует оперативное управление расходом хладагента КР в зависимости от изменяющейся мощности источника тепла.

Управление расходом хладагента в капельном радиаторе контура терморегулирования КА ведется с учетом усредненных оценок мощности источника тепла. В результате при возникновении пиковых тепловых нагрузок, приводящих к увеличению расхода хладагента, могут происходить недопустимые его потери и связанные с ними загрязнения КА и пространства вокруг него.

В случае минимизации нагрузок может нарушаться требование гарантированного образования внутри коллектора непрерывности среды. Это приводит к появлению пузырей из насыщенного пара (при использовании жидкого хладагента), что уменьшает эффективность работы контура по термостатированию источника тепла и негативным последствиям в работе контура (нарушениям в работе теплообменника, перегреву насоса и другим отрицательным факторам).

Предлагаемое изобретение решает задачу оперативного управления расходом хладагента КР контура терморегулирования КА в зависимости от изменяющейся мощности источника тепла с обеспечением полного сбора хладагента и образования внутри коллектора непрерывности среды.

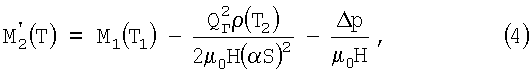

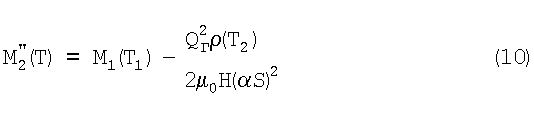

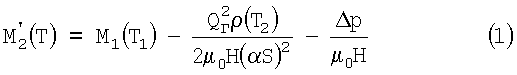

Для достижения этого технического результата в способе управления расходом хладагента в капельном радиаторе контура терморегулирования космического аппарата, включающем определение мощности источника тепла (NI) в контуре терморегулирования, измерение температур магниточувствительного хладагента на выходе генератора (Т0) и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток (Т1), определение по разности измеренных температур требуемого расхода хладагента (QГ) заданной теплоемкости, при котором тепловая мощность излучателя капельного радиатора (NT) равна тепловой мощности источника тепла космического аппарата (NT=NI), управление расходом хладагента через капельный радиатор по QГ, определяют намагниченность хладагента (М1) при температуре Т1, измеряют температуру (Т2) хладагента на границе его выхода из коллектора, определяют намагниченность хладагента (М2) при температуре Т2, определяют требуемую намагниченность хладагента  на выходе из коллектора капельного радиатора для его расхода QГ с учетом потерь давления Δр в контуре терморегулирования

на выходе из коллектора капельного радиатора для его расхода QГ с учетом потерь давления Δр в контуре терморегулирования

где ρ(Т2) - значение плотности хладагента в месте измерения температуры Т2;

µ0 - магнитная проницаемость вакуума;

α - коэффициент расхода, зависящий от конструкции сужающей части коллектора;

S - площадь сечения сужающей части коллектора на границе выхода потока хладагента из коллектора;

Н - напряженность магнитного поля в магнитном коллекторе,

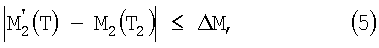

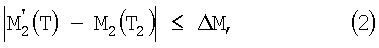

проверяют выполнение условия

где ΔM- допустимое значение в расхождении требуемой и реальной намагниченности хладагента для определенного его расхода в капельном радиаторе,

и, если условие выполняется, продолжают управление расходом в капельном радиаторе в соответствии с QГ, в противном случае определяют значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  и изменяют температуру в указанном месте на определенное значение ΔТ для максимального ее приближения к значению

и изменяют температуру в указанном месте на определенное значение ΔТ для максимального ее приближения к значению  , при этом по текущим измеренным значениям температур в месте сбора капель в поток хладагента

, при этом по текущим измеренным значениям температур в месте сбора капель в поток хладагента  и в коллекторе на границе выхода

и в коллекторе на границе выхода  определяют значения намагниченности хладагента

определяют значения намагниченности хладагента  при температуре

при температуре  и

и  при температуре

при температуре  , по которым, в свою очередь, определяют текущую пропускную способность коллектора

, по которым, в свою очередь, определяют текущую пропускную способность коллектора  капельного радиатора

капельного радиатора

и управляют текущим расходом хладагента на выходе генератора в капельном радиаторе по определенным значениям до достижения пропускной способностью генератора значения QГ, а после достижения значения продолжают циркуляцию хладагента в контуре терморегулирования с одновременным непрерывным измерением значений температуры хладагента на выходе генератора  и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток

и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток  определяют

определяют  при температуре

при температуре  далее определяют значение требуемого расхода хладагента на выходе генератора

далее определяют значение требуемого расхода хладагента на выходе генератора  с учетом температур

с учетом температур  и

и  при котором текущая тепловая мощность излучателя капельного радиатора

при котором текущая тепловая мощность излучателя капельного радиатора  равна текущей тепловой мощности источника тепла

равна текущей тепловой мощности источника тепла  и производят очередное измерение температуры

и производят очередное измерение температуры  на границе выхода из коллектора, определяют намагниченность хладагента

на границе выхода из коллектора, определяют намагниченность хладагента  при температуре

при температуре  , далее определяют по (4), с учетом определенного значения

, далее определяют по (4), с учетом определенного значения  , необходимую намагниченность хладагента

, необходимую намагниченность хладагента  на выходе из коллектора капельного радиатора для расхода хладагента

на выходе из коллектора капельного радиатора для расхода хладагента  , проверяют выполнение условия (5) с учетом значений намагниченности

, проверяют выполнение условия (5) с учетом значений намагниченности  при температуре

при температуре  и определенного значения

и определенного значения  , если условие (5) выполняется, продолжают сбор хладагента в коллекторе капельного радиатора с расходом

, если условие (5) выполняется, продолжают сбор хладагента в коллекторе капельного радиатора с расходом  , а если не выполняется, определяют значение температуры

, а если не выполняется, определяют значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  , производят очередное изменение температуры

, производят очередное изменение температуры  на ΔТ для максимального приближения к температуре

на ΔТ для максимального приближения к температуре  и продолжают управление расходом хладагента в капельном радиаторе до выполнения условия (5).

и продолжают управление расходом хладагента в капельном радиаторе до выполнения условия (5).

Технический результат во вновь разрабатываемом способе управления расходом хладагента в КР контура терморегулирования КА заключен в использовании работы внутренних магнитных сил магниточувствительного хладагента для оперативного управления его расходом в зависимости от тепловой мощности источника тепла КА.

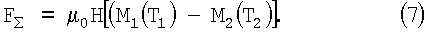

Для магниточувствительного материала намагниченность М является функцией как температуры Т, так и напряженности магнитного поля Н. Допустим, что хладагент входит в соленоид коллектора с намагниченностью М1 при измеренной температуре T1 и выходит из него с намагниченностью М2. при измеренной температуре Т2. Поскольку магнитное поле внутри соленоида постоянно, а на достаточном от него расстоянии напряженность равна нулю, то результирующая сила, действующая на столб жидкости единичного поперечного сечения (давление) в соответствии с (3), равна

Оценка этой силы для ферромагнитных материалов [5] показывает, что за счет изменения температуры можно получить изменение величины µ0М на 104 Гс. Если используется сверхпроводящий соленоид, то можно довести напряженность Н до 105 Э. При таких исходных данных сила давления, действующая на магниточувствительный хладагент, может быть доведена до 80 am. Для современных систем терморегулирования (СОТР) КА, использующих жидкостные контура, рабочее давление более чем на порядок меньше полученной цифры.

Таким образом, управление расходом магниточувствительного хладагента в контуре СОТР, содержащем КР, может полностью осуществляться при помощи работы магнитных сил при подборе существующих средств реализации без использования дополнительных циркуляционных насосов.

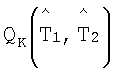

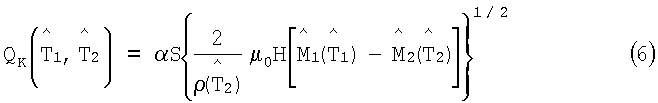

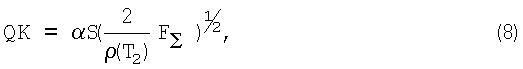

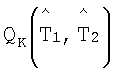

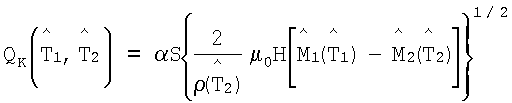

Объемный расход хладагента в коллекторе КР QK зависит от перепада давления, определенного по (7), конструктивных параметров сужающего устройства коллектора и плотности истекающей жидкости (см. [6], стр.99)

где α - коэффициент расхода, зависящий от конструкции сужающей части коллектора на границе выхода потока хладагента из зоны максимальной напряженности магнитного поля;

S - площадь сечения сужающей части коллектора на границе выхода потока хладагента из зоны максимальной напряженности магнитного поля,

ρ(Т2) - значение плотности хладагента в месте измерения температуры Т2.

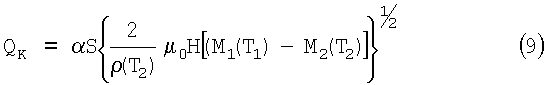

С учетом (7), выражение (8) примет вид

Для оперативного управления расходом хладагента в КР контура терморегулирования КА с обеспечением полного сбора хладагента и образования внутри коллектора непрерывной среды должно выполняться условие равенства расхода через коллектор и генератор (QK=QГ).

С учетом вышеприведенного условия из (9) получаем выражение

для определения необходимой намагниченности хладагента  на выходе из зоны максимальной напряженности Н магнитного поля при расходе через генератор КР количества QГ хладагента. При этом не учитываются потери давления на преодоление внутреннего динамического сопротивления в контуре терморегулирования (Δр). Для преодоления потерь дифференциал механической работы магнитных сил будет определяться величиной [5]

на выходе из зоны максимальной напряженности Н магнитного поля при расходе через генератор КР количества QГ хладагента. При этом не учитываются потери давления на преодоление внутреннего динамического сопротивления в контуре терморегулирования (Δр). Для преодоления потерь дифференциал механической работы магнитных сил будет определяться величиной [5]

Из (11) определим ΔM и учтем его в выражении (10) для получения  по (4).

по (4).

Сравнивая по (5) реальное значение намагниченности хладагента М2(Т) с требуемым  , судим о необходимой достаточности управление расходом хладагента в контуре СОТР.

, судим о необходимой достаточности управление расходом хладагента в контуре СОТР.

Если условие выполняется, продолжаем управление расходом в капельном радиаторе. В противном случае определяем значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  и изменяем температуру в указанном месте на определенное значение ΔТ для максимального ее приближения к значению

и изменяем температуру в указанном месте на определенное значение ΔТ для максимального ее приближения к значению  .

.

В процессе изменения данной температуры производим текущее управление расходом хладагента через КР. Для этого по текущим измеренным значениям температур в месте сбора капель в поток хладагента  и в коллекторе на границе выхода

и в коллекторе на границе выхода  , определяем значения намагниченности хладагента

, определяем значения намагниченности хладагента  при температуре

при температуре  и

и  при температуре

при температуре  , по которым, в свою очередь, определяем по (9) текущую пропускную способность коллектора

, по которым, в свою очередь, определяем по (9) текущую пропускную способность коллектора  капельного радиатора через выражение (6).

капельного радиатора через выражение (6).

Далее управляем текущим расходом хладагента на выходе генератора в капельном радиаторе по определенным значениям до достижения пропускной способностью генератора значения QГ. А после достижения вышеуказанного значения производим циркуляцию хладагента в контуре терморегулирования с периодическим измерением значений температуры хладагента на выходе генератора  и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток

и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток  , при этом определяем

, при этом определяем  с температурой

с температурой  .

.

Определяем значение требуемого расхода хладагента на выходе генератора  с учетом температур

с учетом температур  и

и  при котором текущая тепловая мощность излучателя капельного радиатора

при котором текущая тепловая мощность излучателя капельного радиатора  равна текущей тепловой мощности источника тепла

равна текущей тепловой мощности источника тепла  Производим очередное измерение температуры хладагента

Производим очередное измерение температуры хладагента  на границе выхода из коллектора. Определяем намагниченность хладагента

на границе выхода из коллектора. Определяем намагниченность хладагента  при температуре

при температуре  Определяем по (4), с учетом определенного значения

Определяем по (4), с учетом определенного значения  необходимую намагниченность хладагента

необходимую намагниченность хладагента  на выходе из зоны максимальной напряженности Н для расхода через коллектор КР количества хладагента

на выходе из зоны максимальной напряженности Н для расхода через коллектор КР количества хладагента  . Проверяем выполнение условия (5) с учетом значений намагниченности

. Проверяем выполнение условия (5) с учетом значений намагниченности  с температурой

с температурой  и определенного значения

и определенного значения  , если условие (5) выполняется, продолжаем сбор хладагента в коллекторе капельного радиатора с расходом

, если условие (5) выполняется, продолжаем сбор хладагента в коллекторе капельного радиатора с расходом  , а если не выполняется, определяем значение температуры

, а если не выполняется, определяем значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  . Далее производим очередное изменение температуры

. Далее производим очередное изменение температуры  на ΔT для максимального приближения к температуре

на ΔT для максимального приближения к температуре  и продолжаем управление расходом хладагента в капельном радиаторе до выполнения условия (5).

и продолжаем управление расходом хладагента в капельном радиаторе до выполнения условия (5).

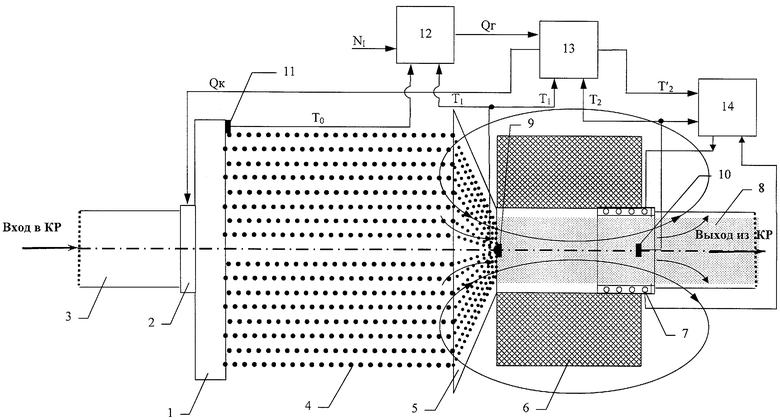

Функциональная схема, описывающая реализацию способа управления расходом хладагента в КР контура терморегулирования КА, представлена на чертеже, где введены обозначения:

1 - генератор капель (ГК);

2 - регулятор расхода хладагента в ГК (РРХ);

3 - подводящий патрубок КР (ПП);

4 - капельный поток хладагента (КПХ);

5 - приемник потока капель коллектора (ППКК);

6 - соленоид коллектора (СК);

7 - нагревательный элемент коллектора (НЭК);

8 - выходной патрубок коллектора (ВПК);

9 - датчик температуры хладагента на входе в СК (ДТ1 КР);

10 - датчик температуры хладагента на выходе из СК (ДТ2 КР);

11 - датчик температуры хладагента на выходе из ГК (ДТ0 КР);

12 - блок определения расхода хладагента через КР (БОРХ);

13 - блок управление расходом хладагента в КР (БУРХ);

14 - блок регулирования температуры в НЭК (БРТНЭК).

Кроме того, на чертеже показаны направления силовых линий магнитного поля соленоида, а также ранее введенные в описании обозначения.

На схеме чертежа присутствуют функциональные нижеследующие связи. Первый вход БОРХ 12 соединен с устройством, задающим значение мощности источника тепла, а ко второму и третьему входу этого же блока подключены датчики ДТО КР 11 и ДТ1 КР 9. Выход БОРХ 12 соединен с первым входом БУРХ 13, а ко второму и третьему входу БУРХ 13 подключены датчики ДТ1 КР 9 и ДТ2 КР 10. Первый выход БУРХ 13 соединен с входом РРХ 12, а второй выход БУРХ 13 соединен со вторым входом БРТНЭК 14. Первый вход БРТНЭК 14 соединен с ДТ2 КР 10. Выход БРТНЭК 14 соединен с входом НЭК 7, а третий вход НЭК 7 соединен с выходом НЭК 7.

Примеры для возможной реализации элементов схемы управления расходом хладагента в КР контура терморегулирования КА: РРХ 2, см. [7], регулятор расхода жидкости; НЭК 7, см. [7], жидко-жидкостный теплообменник (ЖЖТ); БРТНЭК 14, см. [7] (стр.182), ЖЖТ, подключенный к наружному контуру обогрева, при этом радиационный горячий теплообменник наиболее целесообразно использовать для отвода тепла от охлаждаемой энергетической системы КА.

Блоки БОРХ 12 и БУРХ 13 на современных КА реализуются через алгоритмы программ бортовых цифровых вычислительных машин с использованием транспортных стандартных цифровых интерфейсов обмена между машинами и датчиковой аппаратурой [8].

Способ реализуется следующим образом.

На первый вход БОРХ 12 поступает информация из внешнего управляющего устройства о мощности источника тепла N1. На второй и третий входы указанного блока приходят измеренные значения температур Т0 и T1 соответственно с ДТО КР 11 и ДТ1 КР 9. В БОРХ 12, по выражению (2), для известного магниточувствительного хладагента определяем требуемый расход хладагента QГ. Полученное значение заносится в БУРХ 13 через его первый вход. На второй и третий входы данного блока приходят измеренные значения температур T1 и Т2 соответственно с ДТ1 КР 9 и ДТ2 КР 10.

В БУРХ 13 по температурной зависимости намагничивания хладагента [5] определяется намагниченность хладагента M1 при температуре T1 и М2 при температуре Т2. Там же определяется необходимая намагниченность хладагента

на выходе коллектора для расхода через него количества QГ хладагента и проверяется выполнение условия (5). Если условие выполняется, QГ присваиваем значение QK и с первого выхода БУРХ 13 выдаем управляющие воздействия на РРХ 2 с ПП 3 для регулирования пропускной способности ГК 1.

Если условие (5) не выполняется по требуемой намагниченности хладагента  и температурной зависимости намагничивания хладагента, определяется значение температуры

и температурной зависимости намагничивания хладагента, определяется значение температуры  Полученное значение температуры

Полученное значение температуры  , со второго выхода БУРХ 13 поступает на второй вход БРТНЭК 14. А на первый вход того же блока поступает измеренное значение температуры с ДТ2 КР 10. В БРТНЭК 14 изменяется настройка температуры в НЭК 7 на определенное значение ΔТ для максимального ее приближения к значению

, со второго выхода БУРХ 13 поступает на второй вход БРТНЭК 14. А на первый вход того же блока поступает измеренное значение температуры с ДТ2 КР 10. В БРТНЭК 14 изменяется настройка температуры в НЭК 7 на определенное значение ΔТ для максимального ее приближения к значению  . При этом управление температурной настройкой ведется с учетом разности между измеренным и требуемым значениями температур.

. При этом управление температурной настройкой ведется с учетом разности между измеренным и требуемым значениями температур.

Изменения текущих значений температур хладагента в зоне ДТ2 КР 10 на входе ВПК 8 приводят к изменению пропускной способности коллектора в целом. При этом по текущим измеренным значениям температур в месте сбора капель в поток хладагента  и в коллекторе на границе выхода

и в коллекторе на границе выхода  в БУРХ 13 определяются значение намагниченности хладагента

в БУРХ 13 определяются значение намагниченности хладагента  при температуре

при температуре  и

и  при температуре

при температуре  , по которым, в свою очередь, определяется по (6) текущая пропускная способность коллектора

, по которым, в свою очередь, определяется по (6) текущая пропускная способность коллектора  капельного радиатора. По определенным значениям с первого выхода БУРХ 13 осуществляется управление РРХ 2. После достижения текущими измеренными значениями температуры Т2, значения

капельного радиатора. По определенным значениям с первого выхода БУРХ 13 осуществляется управление РРХ 2. После достижения текущими измеренными значениями температуры Т2, значения  , через БУРХ 13 приостанавливает воздействие на РРХ 2.

, через БУРХ 13 приостанавливает воздействие на РРХ 2.

Далее продолжается циркуляция хладагента в замкнутом контуре терморегулирования с использованием КР. При этом в БОРХ 12 по периодически измеренным значениям температуры хладагента на выходе генератора  и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток

и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток  , а также по текущей получаемой информации о значениях

, а также по текущей получаемой информации о значениях  определяется по выражению (2) значения

определяется по выражению (2) значения  А в БУРХ 13 по

А в БУРХ 13 по  измеренным значениям температур хладагента

измеренным значениям температур хладагента  и

и  и соответствующей им намагниченности

и соответствующей им намагниченности  и

и  , определенным значениям намагниченности хладагента

, определенным значениям намагниченности хладагента  проверяется выполнение условия (5).

проверяется выполнение условия (5).

Если условие (5) выполняется, сбор хладагента в коллектор капельного радиатора с расходом  продолжается, при этом его расход регулируется в РРХ 2 с первого выхода БУРХ 13. А если условие (5) не выполняется, определяется значение температуры

продолжается, при этом его расход регулируется в РРХ 2 с первого выхода БУРХ 13. А если условие (5) не выполняется, определяется значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  и производится очередное изменение температуры

и производится очередное изменение температуры  на ΔТ в БРТНЭК 14 для максимального приближения к температуре

на ΔТ в БРТНЭК 14 для максимального приближения к температуре  и вышеуказанным образом продолжается управление расходом хладагента в капельном радиаторе до выполнения условия (5).

и вышеуказанным образом продолжается управление расходом хладагента в капельном радиаторе до выполнения условия (5).

Использование предлагаемого изобретения позволит повысить эксплуатационную надежность КР, связанную с оперативным обеспечением тепловой стабилизации режимов работы источника тепла, исключением загрязнения хладагентом поверхности КА и космического пространства вокруг аппарата, эффективного сбора капельного потока для устойчивой его транспортировки в контуре терморегулирования КА, транспортировки хладагента в замкнутом контуре без дополнительного перекачивающего устройства.

ЛИТЕРАТУРА

1. Конюхов Г.В., Коротеев А.А. Перспективные системы отвода тепла для космических энергетических установок // Известия РАН. Сер. Энергетика. -. 2004. - №5. - С.58-72.

2. Патент RU 2247064 C1, МПК 7 B64G 1/50, F28D 21/00/ Конюхов Г.В., Коротеев А.А., Нечаев В.Ю. и др. Капельный холодильник-излучатель // Изобретения 2005. №6.

3. Конюхов Г.В., Коротеев А.А., Полуэктов В.П. Исследование рабочего процесса в капельном холодильнике-излучателе в условиях микрогравитации и глубокого ваккума // Полет. 2001. №4 - С.26-32.

4. Patent US 4572285, B64G 1/50, F28 D 21/08// Magnetically focused liquid drop radiator / Boots, Т.Е.; Powell, J.R.; Lenard, R.

5. Реслер, Розенцвейг. Магнитотепловая энергия // Ракетная техника и космонавтика (AIAA Journal). 1964. №8. С74-80.

6. Технические средства диагностирования. Справочник. Под общей редакции чл. кор. АН СССР В.В.Клюева. - М.: Машиностроение. 1989.

7. Елисеев А.С. Техника космических полетов. М., Машиностроение. 1983.

8. В.В.Кульба, Е.А.Микрин и др. Теоретические основы проектирования информационно-управляющих систем космических аппаратов. - М.: Наука, 2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| Капельный радиатор | 1987 |

|

SU1449828A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УЗЕЛ ТЕРМОСТАТОВ ДЛЯ СИСТЕМЫ ОХЛАЖДЕНИЯ | 2016 |

|

RU2698379C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ОРБИТАЛЬНОЙ СТАНЦИИ | 1987 |

|

SU1839913A1 |

| КАПЕЛЬНЫЙ ХОЛОДИЛЬНИК-ИЗЛУЧАТЕЛЬ | 2009 |

|

RU2401778C1 |

| КАПЕЛЬНЫЙ ХОЛОДИЛЬНИК-ИЗЛУЧАТЕЛЬ | 2003 |

|

RU2247064C1 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2102674C1 |

| Способ регулирования температуры жидкого хладоносителя на выходе из испарителя парокомпрессионной холодильной установки | 2018 |

|

RU2691777C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2168690C2 |

| СПОСОБ КОЧЕТОВА ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ВОДЫ | 2009 |

|

RU2473033C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ВОЗДУХА НА БОРТУ ПИЛОТИРУЕМОГО КОСМИЧЕСКОГО АППАРАТА | 2020 |

|

RU2739649C1 |

Изобретение относится к области терморегулирования космических аппаратов. Способ включает определение мощности источника тепла в контуре терморегулирования, измерение температур магниточувствительного хладагента (ХА) на выходе генератора капель (Т0) и на входе в магнитный коллектор капельного радиатора (КР) в месте сбора капель в поток (T1). По разности этих температур определяют требуемый расход ХА, при котором тепловые мощности излучателя КР и источника тепла одинаковы. Поддерживают требуемый расход ХА через КР и определяют намагниченность ХА (НХА) при температуре T1. Измеряют температуру (Т2) ХА на границе его выхода из коллектора и определяют НХА при этой температуре. Рассчитывают требуемую НХА на выходе из коллектора для требуемого расхода ХА с учетом потерь давления в контуре терморегулирования. При условии расхождения между требуемой и фактической НХА не более допустимого поддерживают требуемый расход в КР. В противном случае изменяют температуру Т2, приближая внутреннюю НХА к требуемому значению. Определяют НХА при новых значениях температур T1 и Т2, рассчитывают по ним текущую пропускную способность коллектора, добиваясь достижения ею требуемого расхода ХА. Затем непрерывно измеряют температуры Т0 и T1, соответствующие им НХА и определяют требуемый расход ХА на выходе генератора капель при равенстве тепловых мощностей излучателя КР и источника тепла. Вновь измеряют температуру T2 и рассчитывают при ней НХА, необходимую для требуемого расхода ХА. Проверяют указанное выше условие расхождения и при его нарушении производят вышеописанные действия до выполнения данного условия. Технический результат изобретения состоит в оперативном управлении расходом ХА контура терморегулирования космического аппарата в зависимости от изменяющейся мощности источника тепла с обеспечением полного сбора ХА и непрерывности среды внутри коллектора КР. 1 ил.

Способ управления расходом хладагента в капельном радиаторе контура терморегулирования космического аппарата, включающий определение мощности источника тепла (N1) в контуре терморегулирования, измерение температур магниточувствительного хладагента на выходе генератора (Т0) и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток (T1), определение по разности измеренных температур требуемого расхода хладагента (QГ) заданной теплоемкости, при котором тепловая мощность излучателя капельного радиатора (NT) равна тепловой мощности источника тепла космического аппарата (NT=NI), управление расходом хладагента через капельный радиатор по QГ, отличающийся тем, что определяют намагниченность (M1) хладагента при температуре T1, измеряют температуру (Т2) хладагента на границе его выхода из коллектора, определяют намагниченность хладагента (М2) при температуре Т2, определяют требуемую намагниченность хладагента  на выходе из коллектора капельного радиатора для его расхода QГ с учетом потерь давления (Δр) в контуре терморегулирования:

на выходе из коллектора капельного радиатора для его расхода QГ с учетом потерь давления (Δр) в контуре терморегулирования:

где ρ(Т2) - значение плотности хладагента в месте измерения температуры Т2;

µ0 - магнитная проницаемость вакуума;

α - коэффициент расхода, зависящий от конструкции сужающей части коллектора;

S - площадь сечения сужающей части коллектора на границе выхода потока хладагента из коллектора;

Н - напряженность магнитного поля в магнитном коллекторе, проверяют выполнение условия

где ΔM - допустимое значение в расхождении требуемой и реальной намагниченности хладагента для определенного его расхода в капельном радиаторе, и если это условие выполняется, продолжают управление расходом в капельном радиаторе в соответствии с QГ, в противном случае определяют значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  и изменяют температуру в указанном месте на определенное значение ΔT для максимального ее приближения к значению

и изменяют температуру в указанном месте на определенное значение ΔT для максимального ее приближения к значению  , при этом по текущим измеренным значениям температур в месте сбора капель в поток хладагента

, при этом по текущим измеренным значениям температур в месте сбора капель в поток хладагента  и в коллекторе на границе выхода

и в коллекторе на границе выхода  определяют значения намагниченности хладагента

определяют значения намагниченности хладагента  при температуре

при температуре  и

и  при температуре

при температуре  , по которым, в свою очередь, определяют текущую пропускную способность коллектора

, по которым, в свою очередь, определяют текущую пропускную способность коллектора  капельного радиатора:

капельного радиатора:

и управляют текущим расходом хладагента на выходе генератора в капельном радиаторе по определенным значениям до достижения пропускной способностью генератора значения QГ, а после достижения указанного значения продолжают циркуляцию хладагента в контуре терморегулирования с одновременным непрерывным измерением значений температуры хладагента на выходе генератора  и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток

и на входе в магнитный коллектор капельного радиатора в месте сбора капель хладагента в поток  , определяют

, определяют  при температуре

при температуре  , далее определяют значение требуемого расхода хладагента на выходе генератора

, далее определяют значение требуемого расхода хладагента на выходе генератора  , с учетом температур

, с учетом температур  и

и  , при котором текущая тепловая мощность излучателя капельного радиатора

, при котором текущая тепловая мощность излучателя капельного радиатора  равна текущей тепловой мощности источника тепла

равна текущей тепловой мощности источника тепла  и производят очередное измерение температуры

и производят очередное измерение температуры  на границе выхода из коллектора, определяют намагниченность хладагента

на границе выхода из коллектора, определяют намагниченность хладагента  при температуре

при температуре  , далее определяют по формуле (1), с учетом определенного значения

, далее определяют по формуле (1), с учетом определенного значения  , необходимую намагниченность хладагента

, необходимую намагниченность хладагента  на выходе из коллектора капельного радиатора для расхода хладагента

на выходе из коллектора капельного радиатора для расхода хладагента  , проверяют выполнение условия (2) с учетом значений намагниченности

, проверяют выполнение условия (2) с учетом значений намагниченности  при температуре

при температуре  и определенного значения

и определенного значения  , причем если условие (2) выполняется, то продолжают сбор хладагента в коллекторе капельного радиатора с расходом

, причем если условие (2) выполняется, то продолжают сбор хладагента в коллекторе капельного радиатора с расходом  , а если не выполняется - определяют значение температуры

, а если не выполняется - определяют значение температуры  на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению

на границе выхода хладагента из коллектора, при которой внутренняя намагниченность хладагента соответствует значению  , производят очередное изменение температуры

, производят очередное изменение температуры  на ΔТ для максимального приближения к температуре

на ΔТ для максимального приближения к температуре  и продолжают управление расходом хладагента в капельном радиаторе до выполнения условия (2).

и продолжают управление расходом хладагента в капельном радиаторе до выполнения условия (2).

| US 4572285 А, 25.02.1986 | |||

| КАПЕЛЬНЫЙ ХОЛОДИЛЬНИК-ИЗЛУЧАТЕЛЬ | 2003 |

|

RU2247064C1 |

| K.A.WHITE | |||

| Liquid Droplet Radiator Development Status | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Капельный радиатор | 1987 |

|

SU1449828A1 |

| US 4702309 A, 27.11.1987. | |||

Авторы

Даты

2010-09-27—Публикация

2009-02-03—Подача