Изобретение относится к космической технике, конкретно к системам терморегулирования долговременных орбитальных станций, и может быть использовано на предприятиях, занимающихся разработкой и эксплуатацией космической техники.

В настоящее время основным звеном отечественной космической программы являются пилотируемые долговременные орбитальные станции, предназначенные для решения широкого круга научных, народно-хозяйственных и других задач.

Одной из главных служебных систем таких станций является гидравлическая система терморегулирования (СТР), предназначенная для обеспечения необходимого температурно-влажностного режима атмосферы жилых и приборных отсеков, заданного температурного режима аппаратуры, оборудования, элементов конструкции и т.п.

Гидравлические СТР представляют собой взаимосвязанный комплекс замкнутых гидравлических контуров, объединяющих элементы для сбора, транспортировки и удаления избыточного тепла и влаги из отсеков, а также содержат средства для сброса тепла в окружающее пространство - излучательные радиаторы.

Известна система терморегулирования долговременной орбитальной станции. Система содержит раздельные линии влагосбора и теплосъема, использующие традиционные методы регулирования. Основу линии влагосбора составляет низкотемпературный излучательный радиатор, мощность (холодопроизводительностъ) которого рассчитана только на удаление тепла конденсации атмосферной влаги. Основу линии теплосъема составляет высокотемпературный излучательный радиатор, рабочая температура которого выбрана на уровне середины диапазона регулирования температуры воздуха в отсеках.

Недостатки системы: наличие внутренних низкотемпературных контуров охлаждения, являющихся источником несанкционированной конденсации влаги с негативными последствиями из-за сырости, коррозии трубопроводов, наличия зон развития бактериальной флоры и т.п.

Кроме того, система не технологична в производстве, т.к. требует изготовления двух радиаторов, и обладает неудовлетворительными массоэнергетическими характеристиками.

Известна также система терморегулирования долговременной орбитальной станции (см.: Салют: лаборатория, дом, машина, журнал "Наука и жизнь", 1981 г., №4, стр.44-53). Основу указанной СТР составляют дублированные комплекты гидравлических контуров охлаждения (наружные и внутренние) и обогрева.

Гидравлические контуры объединяют агрегаты для сбора, транспортировки, взаимной передачи избыточного тепла. Удаление избыточного тепла в системе производится с помощью низкотемпературного излучательного радиатора, включенного в контур охлаждения. Регулирование температурно-влажностного режима атмосферы обитаемых отсеков в системе производится в холодильно-сушильных агрегатах (ХСА), включенных во внутренний контур охлаждения, путем конденсации избыточной влаги на теплообменных поверхностях ХСА и соответствующего охлаждения воздуха. Сконденсированная влага из ХСА с помощью специальных насосов откачивается либо в сборник конденсата, либо в систему регенерации воды.

Обладая рядом общеизвестных достоинств (использование принципов регулирования температуры и влажности атмосферы, широко апробированных на пилотируемых и беспилотных космических аппаратах, относительная простота конструкции агрегатов; простота экспериментальной отработки задачи внутреннего тепло-влагообмена, достаточно высокая надежность и т.п.), СТР, построенные по указанной схеме, имеют и существенные недостатки, ряд из которых особенно ярко проявляется при длительных полетах.

Эти недостатки обусловлены самим принципом, используемым в работе таких систем, который состоит в том, что средняя температура излучательного радиатора системы должна быть ниже температуры конденсации влаги в XCA, т.е. ниже температуры теплоносителя во внутреннем контуре охлаждения. С учетом наличия промежуточных теплообменников перепад температур между собственно атмосферой отсеков и поверхностью радиатора может достигать нескольких десятков градусов.

Недостатки могут быть сформулированы следующим образом:

1. Работа излучательного радиатора в "низкотемпературном режиме" значительно снижает холодопроизводительность системы (например, холодопроизводительность радиатора, работающего при температуре +20°С на 60-70% выше, чем холодопроизводительность радиатора, работающего при температуре минус 20°С), поэтому увеличение холодопроизводительности системы может быть достигнуто только путем увеличения площади рабочей поверхности излучательного радиатора, это приводит к ухудшению удельных массоэнергетических характеристик системы.

2. Трубопроводы внутреннего контура охлаждения с температурой теплоносителя 2-7°С являются местом несанкционированной конденсации атмосферной влаги, что особенно проявляется при длительных полетах. Трубопроводы внутреннего контура, расположенные в жилых и приборных отсеках с малой циркуляцией воздуха, с течением времени покрываются значительным слоем конденсата. Этот конденсат пропитывает структуру теплоизоляции трубопроводов и, в конечном счете, покрывает всю поверхность изоляции.

Трубопроводы, изоляция которых пропитана и покрыта конденсатом, являются источниками сырости в отсеках, зоной возможного развития бактериальной флоры и т.п.

Кроме того, капли конденсата могут сдуваться потоком воздуха, уноситься в приборный отсек, что при неблагоприятных условиях может вызывать короткие замыкания в электрических цепях приборов.

Все эти факторы снижают безопасность экипажа и собственно орбитальной станции.

3. Применяемый способ регулирования температурно-влажностного режима атмосферы жилых отсеков вызывает сопутствующее охлаждение воздуха при отборе избыточной влаги. Это приводит к необходимости компенсации потерь тепла в тех случаях, когда охлаждение воздуха не требуется. Компенсация потерь тепла осуществляется за счет работы воздушных электроподогревателей, это также ухудшает энергетическую характеристику системы.

4. К недостатку таких систем следует отнести также технологические трудности, связанные с обеспечением стабильного значения коэффициента поглощения солнечной радиации в течение всего срока эксплуатации станции. В настоящее время, несмотря на целый комплекс мероприятий, в процессе эксплуатации станции происходит деградация покрытия радиатора, которая приводит к увеличению коэффициента поглощения солнечной радиации, а следовательно, к увеличению доли внешней тепловой нагрузки в общем тепловом балансе радиатора и, связанной с этим, необходимостью уменьшения доли внутреннего тепловыделения, т.е. уменьшения холодопроизводительности системы к концу срока эксплуатации станции.

Целью настоящего изобретения является устранение указанных недостатков, т.е. увеличение холодопроизводительности системы при одновременном снижении массы и повышении безопасности при эксплуатации.

Поставленная цель достигается тем, что в известной системе, содержащей газовый тракт системы вентиляции, связанный с контуром охлаждения и осушки газа и с гидравлическим контуром теплосъема, с установленным в нем газожидкостным теплообменником, согласно изобретению в контур осушки и охлаждения газа введена замкнутая магистраль хладагента с последовательно установленными компрессором, конденсатором хладагента и дросселем, в магистрали хладагента используется фазовый переход, в контуре осушки и охлаждения газа установлены несколько, по крайней мере два, трехканальных газожидкостных испарителя. При этом канал хладагента основного испарителя замыкает общую магистраль хладагента, канал хладагента дополнительного испарителя параллельно подключен к основному испарителю через запорный вентиль, а газовые каналы всех испарителей соединены между собой последовательно. Входной и выходной каналы дополнительного испарителя, подключенного к общей магистрали хладагента через запорный вентиль, соединены с газовым трактом системы вентиляции на выходе из газожидкостного теплообменника, причем в выходном газовом канале испарителя установлен дополнительный вентилятор, а конденсатор хладагента включен в гидравлический контур теплосъема на выходе из жидкостного тракта газожидкостного теплообменника.

В качестве рабочего тела замкнутой магистрали использован хладон-12.

Увеличение холодопроизводительности системы терморегулирования орбитальной станции (ОС) достигается за счет повышения рабочей температуры радиационно-излучающего теплообменника (радиатора) при той же излучающей поверхности.

Повышение рабочей температуры радиатора происходит благодаря применению магистрали хладагента, использующей фазовый переход, что позволяет снимать теплоту конденсации атмосферной влаги и охлаждения воздуха на низком температурном уровне (2-7°С) при кипении хладагента, а передавать ее на радиатор и транспортировать внутри OC на высоком температурном уровне (25-35°С), используя при этом конденсатор хладагента, включенный в гидравлический контур теплосъема. Таким образом, из гидравлического контура теплосъема исключаются низкотемпературные трубопроводы и связанные с ними арматура, аппаратура и оборудование, т.е. уменьшается масса контура. При этом полностью исключается несанкционированное выпадение влаги на трубопроводах и оборудовании внутри ОС, что повышает безопасность экипажа и эксплуатации станции.

Использование газожидкостных трехканальных испарителей необходимо для реализации увеличенной холодопроизводительности системы, т.к. применение фазового перехода (кипения) рабочего тела магистрали хладагента резко увеличивает теплообмен в аппарате. Для сжатия паров хладагента после испарителя, имеющих также и низкое давление, применяют компрессор. Передача тепла, отнятого от воздуха в газожидкостных испарителях, и тепла сжатия компрессора в гидравлический контур теплосъема происходит при конденсации паров хладагента высокого давления. При этом равновесная температура конденсирующегося хладагента высокая, а фазовый переход (конденсация) резко увеличивает теплообмен, что соответственно увеличивает количество тепла, передаваемого в контур теплосъема. В дросселе происходит снижение давления и равновесной температуры кипения рабочего тела магистрали хладагента для использования в хладоновых каналах испарителей.

Подключение дополнительных испарителей параллельно основным через запорный вентиль позволяет осуществлять необходимые режимы работы контура осушки и охлаждения газа. Газовые каналы испарителей соединяются между собой последовательно, что позволяет при охлаждении газа достигать максимального снижения его температуры, а при осушении отбирать большее количество влаги. На вход дополнительного испарителя воздух подается после газожидкостного теплообменника, в котором снимаются тепловыделения приборного отсека. Для прокачки воздуха через испарители применяется дополнительный вентилятор. Высокая температура передачи тепла в гидравлический контур теплосъема позволяет подключить конденсатор хладагентной магистрали на выходе теплоносителя газожидкостного теплообменника, где он уже подохладил воздух и подогрет за счет этого.

Анализ работы системы терморегулирования, данные по тепловыделениям в приборном и жилом отсеках ОС, данные по калорическим и термическим свойствам воздуха и хладонов позволили выбрать в качестве рабочего тела хладагентной магистрали хладон-12.

Сравнение заявленного решения с другими аналогичными техническими решениями той же задачи показывает, что применяется регулирование температуры и влажности в приборах и жилых отсеках ОС. Однако в известных аналогичных технических решениях основу контура осушки и охлаждения газа составляют газожидкостные теплообменники, использующие низкотемпературный теплоноситель, не претерпевающий фазовый переход. В данной области техники не выявлены контуры осушки и охлаждения газа, содержащие хладагентные магистрали и трехканальные теплообменники, использующие фазовый переход для съема и передачи гидравлическому контуру избыточного тепла, что позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

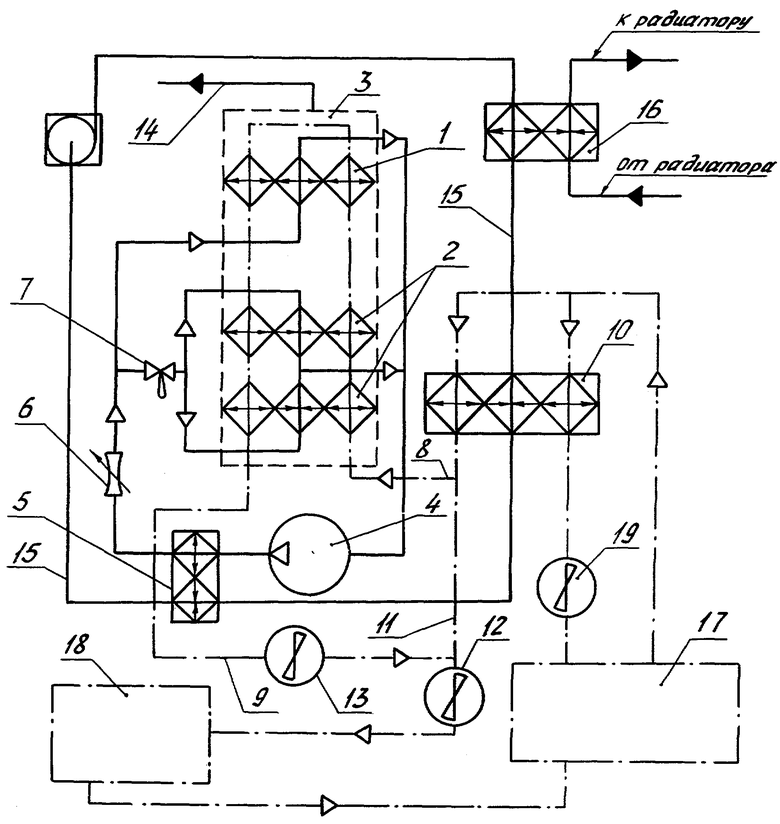

На схеме показана система терморегулирования ОС по предлагаемому изобретению. Основной трехканальный газожидкостный испаритель 1 установлен последовательно по ходу воздуха с дополнительным испарителем 2 (на схеме их показано два). В торцевой части основного испарителя 1 установлен сборник конденсата 3. Хладоновые каналы испарителей связаны с магистралью хладагента, в которой установлены компрессор 4, конденсатор 5, дроссель 6. В ответвлении к дополнительным испарителям 2 установлен запорный вентиль 7. Воздуховоды 8 и 9 соединяют испарители с системой вентиляции после газожидкостного теплообменника 10, после которого по воздуховоду 11 вентилятором 12 прокачивается воздух. В воздуховоде 9 установлен дополнительный вентилятор 13. Конденсат отбирается из сборника 3 по магистрали 14. Гидравлический контур теплосъема 15 соединен с жидкостно-жидкостным теплообменником 16, через который происходит передача тепла на радиаторы излучения. В приборный отсек 17 воздух поступает из жилого отсека 18. В приборный отсек 17 часть воздуха прокачивается вентилятором 19.

В контур осушки и охлаждения газа включены трехканальные испарители 1 и 2. Испаритель 1 является основным, испаритель 2 - дополнительным. Два канала в каждом испарителе - воздушные. Третий канал в каждом испарителе - хладоновый, являющийся частью магистрали хладагента. Воздушные каналы выполнены параллельно хладоновому каналу. Воздушные каналы испарителей соединены последовательно, а в основном испарителе 1 со стороны сборника конденсата 3 они соединены между собой. Канал хладагента основного испарителя 1 замыкает магистраль хладагента и включен между точкой включения канала дополнительного испарителя 2 и компрессором 4. Хладоновый канал дополнительного испарителя 2 подключен к магистрали хладагента после дросселя 6, с одной стороны, и с другой - между основным испарителем 1 и компрессором 4. На ответвлении к дополнительному испарителю 2 после дросселя 6 установлен запорный вентиль 7. Когда вентиль 7 открыт, каналы хладагента всех испарителей соединены с линией нагнетания компрессора 4. Когда вентиль 7 закрыт, канал дополнительного испарителя 2 отсечен от линии нагнетания компрессора 4.

Воздушные каналы испарителей соединены воздуховодами 8, 9 с газовым трактом системы вентиляции за газожидкостным теплообменником 10. При этом воздуховод 8 на входе в дополнительный испаритель 2 подсоединен к газовому тракту сразу же за газо-жидкостным теплообменником 10, а воздуховод 9 на выходе из дополнительного испарителя 2 подсоединен на участке 11 газового тракта на входе в вентилятор 12. На выходе из дополнительного испарителя 2 в воздуховоде 9 установлен дополнительный вентилятор 13.

Торцевая часть основного испарителя 1 закрыта днищем в виде коробообразной емкости, в объеме которой вдоль днища собран из нескольких слоев влагопоглощающих фитилей сборник конденсата 3. Фитили закреплены вдоль всего днища металлическими сетками на расстоянии около 1 см от его стенки, что обеспечивает свободный выход конденсата из сборника 3 в магистраль 14.

Конденсатор 5 хладона включен в гидравлический контур теплосъема 15 на выходе из газожидкостного теплообменника 10 (контур теплосъема 15 связан посредством жидкостно-жидкостного теплообменника 16 с наружным контуром радиатора-излучателя).

Система терморегулирования по предлагаемому изобретению может охлаждать и/или осушать воздух. По субъективным ощущениям операторов выбирается требуемый режим. Эксплуатация системы терморегулирования в выбранном режиме обеспечивается включением компрессора 4 и дополнительного вентилятора 13 и переключением вентиля 7 в нужное положение.

Система вентиляции ОС непрерывно прокачивает воздух, поступающий из приборной зоны 17, через газожидкостной теплообменник 10. (Поступающий из приборной зоны 17 воздух имеет наибольшую на текущий момент времени температуру и влагосодержание - при условии равномерного перевешивания массы воздуха в жилом отсеке 18, поскольку все источники увлажнения и нагрева его находятся между выходом газового потока из испарителей и входом в газожидкостной теплообменник 10). В газожидкостном теплообменнике 10 воздух непрерывно охлаждается теплоносителем, циркулирующим по трубопроводам контура теплосъема 15. Охлаждение его в теплообменнике 10 осуществляется до температур, величина которых стремится к средней величине существующего на ОС в данный момент поля температур. При обеспечении на ОС комфортных условий в диапазоне температур 18-28°С и относительной влажности 30÷70% количество тепла, передаваемое от воздуха теплоносителю в газожидкостном теплообменнике 10, не превышает 1 кВт, т.е. температура воздуха в нем может снизиться в пределе на 10°С, температура теплоносителя может повыситься примерно на 2°С.

Система вентиляции ОС примерно половину воздуха, прокачиваемого вентилятором 19 через газожидкостный теплообменник 10, направляет в приборный отсек 17, другая половина потока воздуха прокачивается через жилой отсек 18, а из него - в приборный.

По субъективным ощущениям космонавтов или создавшимся условиям производится включение компрессора 4 и вентилятора 13. С момента их работы поток воздуха поступает в жилой отсек по двум каналам: примерно половина потока продолжает поступать по основному воздуховоду (прокачка обеспечивается вентилятором 12); другая половина потока прокачивается вентилятором 13 в каналы испарителей по ответвлению 8 от основного воздуховода. Поступающий в испарители воздух движется вдоль змеевика дополнительных испарителей 2, затем основного испарителя 1, после чего обтекает его торцевую часть (при этом направление движения потока воздуха меняется на противоположное) и в процессе поворота воздух движется над поверхностью влагопоглощающих фитилей сборника конденсата 3. Далее воздух движется с другой стороны змеевиков основного и дополнительного испарителей. При движении в испарителях он охлаждается, из него конденсируется и выпадает влага. Холодный осушенный воздух нагнетается вентилятором 13 в газовый тракт на вход вентилятора 12, где перемешивается с потоком, выходящим из газо-жидкостного теплообменника 10. При охлаждении воздуха система работает следующим образом. Вентиль 7 открыт. Компрессор 4 откачивает пары кипящего хладагента (хладон 12) из змеевиков испарителей 1 и 2, сжимает их до давления 0,6-1,1 МПа и нагнетает в конденсатор 5. В конденсаторе 5 перегретые до 70÷85°С пары хладона 12 охлаждаются и сжижаются теплоносителем, который, поступая из газожидкостного теплообменника 10, отбирает у хладона теплоту сжатия и конденсации. В зависимости от тепловой нагрузки в испарителях температура теплоносителя контура теплосъема 15 повышается в конденсаторе 5 на 1-2 градуса. Температура жидкого хладона-12 на выходе из конденсатора 5 на 3-5°С выше температуры теплоносителя на входе в него. Жидкий хладон 12 дросселируется до давления 0,3÷0,4 МПа с понижением температуры кипящего хладона до 2÷7°С. После дросселя 6 двухфазный поток хладона поступает в испарители по двум трубопроводам: не менее половины его течет через вентиль 7 в змеевик дополнительного испарителя 2, оставшаяся часть поступает в основной испаритель 1. Пары кипящего в змеевиках испарителей хладона откачиваются компрессором 4.

Поступающий в испарители теплый влажный воздух охлаждается на холодных поверхностях змеевиков, в которых кипит хладон-12. При движении воздуха температура его понижается до температуры точки росы, что сопровождается конденсацией водяных паров. Образующиеся капли конденсата, укрупняющиеся по мере дальнейшего понижения температуры и перемешивания потока воздуха, переносятся к сборнику конденсата 3, при обтекании торцевой части основного испарителя 1 они сепарируются из воздуха на поверхности влагопоглощающих фитилей. Осушенный воздух продолжает охлаждаться при движении вдоль поверхностей змеевиков в обратном направлении. Температура холодного воздуха на выходе из испарителей на 3÷5°С выше температуры кипящего в змеевиках хладона. Чем выше температура и влагосодержание входящего в испарители воздуха, тем выше тепловая нагрузка замкнутого контура хладагента. В пределах изменения температур и влажности воздуха в жилом отсеке 18 ОС холодопроизводительность замкнутого контура хладагента изменяется более чем в два раза. Эффект увеличения холодопроизводительности замкнутого контура хладагента при повышении тепловой нагрузки обуславливается повышением интенсивности кипения хладона-12 в змеевиках, увеличением давления паров хладона-12 в них, что ведет к повышению плотности хладона на входе в компрессор 4 и, следовательно, к увеличению его массовой производительности.

По мере охлаждения воздуха в жилом отсеке 18 снижается влагосодержание. При относительной влажности воздуха около 30% и температуре не выше 25°С осуществляется охлаждение воздуха практически без конденсации влаги в испарителях. При осушении воздуха система работает следующим образом: вентиль 7 закрыт, змеевики дополнительных испарителей 2 отсечены от магистрали хладагента со стороны нагнетания компрессора 4. При этом жидкий хладон-12 после дросселирования кипит только в змеевике основного испарителя 1.

Поступающий по каналу 8 в испарители теплый и влажный воздух охлаждается в дополнительных испарителях 2 выходящим по каналу 9 из основного испарителя 1 сухим холодным потоком воздуха посредством теплопередачи через стенки змеевика дополнительных испарителей 2. При этом происходит его предварительное охлаждение и пары воды в воздухе частично конденсируются. Когда воздух попадает в основной испаритель 1, происходят дальнейшее охлаждение и осушение его кипящим в змеевике испарителя хладоном-12. Капли конденсата осаждаются на холодных поверхностях испарителя, накапливаются, сдуваются потоком воздуха и поглощаются фитилями сборника конденсата 3, из которого конденсат периодически откачивается.

Температура воздуха в основном испарителе 1 снижается до 2÷3°C, а количество паров воды в нем снижается с 14÷15 г до 4÷5 г в 1 кг воздуха. Холодный сухой воздух, возвращаясь по другому каналу в дополнительные испарители 2, охлаждает при движении поступающий противотоком в испарители 2 теплый и влажный воздух, при этом выходящий поток воздуха нагревается, входящий охлаждается. Таким образом, при осушении из испарителей выходит сухой воздух практически той же температуры, что и на входе в испарители. В зависимости от влагосодержания поступающего на осушение воздуха эта разница составляет 2÷5 градусов.

В процессе осушения влажность в жилом отсеке ОС непрерывно снижается, т.е. уменьшается тепловая нагрузка, кипение жидкого хладона становится менее интенсивным. Это ведет к понижению давления паров хладона в змеевике и на входе в компрессор и, как следствие, к уменьшению массовой производительности компрессора.

Снижение давления кипения хладона приводит к понижению его равновесной температуры кипения. Температура кипения может снизиться до минус 1÷1,5°С, однако температура кипения хладона ниже минус 1,5°С исключена введением термоблокировки, выключающей в этом случае компрессор 4 и дополнительный вентилятор 13. Запрет на дальнейшее снижение температуры введен для предотвращения кристаллизации влаги на холодных поверхностях.

Применение предложенной системы терморегулирования позволит получить по сравнению с прототипом следующие преимущества:

1) на 40÷50% повысить холодопроизводительностъ СТР за счет повышения температуры излучательного радиатора;

2) на 100-120 кг снизить массу СТР за счет исключения из ее состава внутреннего контура охлаждения (трубопроводы, арматура, гидронасосы, теплообменники, теплоносители, автоматика и т.п.);

3) в связи с отсутствием внутреннего контура охлаждения исчезают и места несанкционированной конденсации влаги, исчезают источники сырости и зоны возможного развития бактериальной флоры, это повышает безопасность экипажа и эксплуатации станции;

4) повышение температуры излучательного радиатора уже при существующей стабильности покрытий радиатора позволяет получить стабильную холодопроизводительность системы в течение всего срока эксплуатации станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ВОЗДУХА В ОБИТАЕМОМ ОТСЕКЕ ПИЛОТИРУЕМОГО КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2361789C2 |

| СИСТЕМА ТЕРМОСТАТИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2494933C1 |

| Система кондиционирования воздуха | 1990 |

|

SU1781513A1 |

| Теплонасосная установка | 2023 |

|

RU2808026C1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| БЫТОВОЙ АВТОНОМНЫЙ КОНДИЦИОНЕР | 2008 |

|

RU2382949C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА ПРИБОРНОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2531210C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2168690C2 |

| Способ регулирования температуры жидкого хладоносителя на выходе из испарителя парокомпрессионной холодильной установки | 2018 |

|

RU2691777C1 |

| УСТАНОВКА ДЛЯ ОЗОНИРОВАНИЯ | 1993 |

|

RU2080284C1 |

Изобретение относится к области космической техники. Система содержит основной вентилятор, газовый тракт, устройство удаления конденсата, контур охлаждения и осушки газа и газожидкостный теплообменник контура теплосъема. В контур охлаждения и осушки газа введена замкнутая магистраль на основе хладагента с фазовым переходом, включающая последовательно установленные компрессор, конденсатор хладагента, дроссель, основной и дополнительные канальные газожидкостные испарители. Входной газовый канал дополнительного испарителя сообщен с газовым трактом системы вентиляции непосредственно на выходе газожидкостного теплообменника, а выходной канал - через дополнительный вентилятор на входе в основной вентилятор. Технический результат - увеличение холодопроизводительности при одновременном уменьшении массы. 1 ил.

Система терморегулирования орбитальной станции, включающая содержащий основной вентилятор газовый тракт системы вентиляции, связанный с содержащим устройство для удаления конденсата контуром охлаждения и осушки газа и с гидравлическим контуром теплосъема посредством газожидкостного теплообменника, отличающаяся тем, что, с целью увеличения холодопроизводительности при одновременном уменьшении массы и повышении безопасности эксплуатации орбитальной станции, в контур осушки и охлаждения газа дополнительно введена замкнутая магистраль на основе хладагента с фазовым переходом с последовательно установленными в ней компрессором, конденсатором хладагента, дросселем и содержащая не менее одного основного и дополнительного трехканальных газожидкостных испарителей, при этом канал хладагента основного испарителя является частью магистрали хладагента между дросселем и компрессором, а канал хладагента дополнительного испарителя параллельно подключен к основному испарителю на выходе из дросселя через запорный вентиль, причем газовые каналы всех испарителей соединены между собой последовательно, при этом входной газовый канал дополнительного испарителя сообщен с газовым трактом системы вентиляции непосредственно на выходе газожидкостного теплообменника, а выходной канал - через дополнительный вентилятор на входе в основной вентилятор, причем конденсатор хладагента включен в гидравлический контур теплосъема на выходе из газо-жидкостного теплообменника, а устройство для удаления конденсата размещено на выходе газового канала из основного испарителя.

| Самолет, лаборатория, дом, машина | |||

| Наука и жизнь, 1981, №4, стр.44-53. |

Авторы

Даты

2006-06-20—Публикация

1987-12-28—Подача