Область техники, к которой относится изобретение

Настоящее изобретение относится к области топливных элементов, используемых в ядерных реакторах, в частности к топливным пластинам, разработанным в рамках новых конструкций так называемых реакторов четвертого поколения.

Более конкретно, устройство в соответствии с настоящим изобретением предназначено для установок, работающих в области высоких температур, то есть для высокотемпературных реакторов ВЯР, в которых температура охлаждающей среды на выходе реактора превышает 800°С. В частности для реакторов с газовым теплоносителем, работающих на потоке быстрых нейтронов, охлаждаемым газом, или реакторах на быстрых нейтронах с газовым охлаждением (быстрых реакторах).

Топливный элемент в соответствии с настоящим изобретением отвечает заданным условиям работы и обеспечивает высокие характеристики; в частности, предлагается новая конструкция макроструктурированного композитного топливного «пластинчатого элемента», отвечает эксплуатационным требованиям быстрых реакторов.

Уровень техники

Известны энергетические ядерные реакторы, работающие на принципе цепной реакции деления ядер и использующие топливные элементы, в которых реакция деления происходит с высвобождением тепловой энергии, которая отбирается за счет теплообмена со средой-теплоносителем.

Для удовлетворения требований, предъявляемых к поведению топлива и к условиям его работы, основные положения при проектировании базовых топливных элементов должны отвечать следующим функциональным задачам:

- процентное содержание делящихся атомов на единицу объема, совместимое с условиями работы на нейтронах и с плотностью мощности на единицу объема зоны реакции,

- обеспечение отвода тепла от топлива к теплоносителю,

- изоляция твердых и газообразных продуктов деления, высвобождающихся из топлива.

Действительно, цепная реакции деления внутри топлива приводит к образованию твердых и газообразных продуктов деления, которые являются причиной термически активируемого «распухания» структуры материала, которое приводит к выбросу газообразных продуктов деления за пределы материала топлива. Заключение топливного материала в оболочку обеспечивает аккомодацию этих деформаций без потери целостности топливного элемента.

Плотность делений внутри топлива напрямую связана с мощностью на единицу объема, которую необходимо передать теплоносителю через оболочку. Поэтому тепловое сопротивление между источником тепла и теплоносителем должно быть минимальным, чтобы контролировать максимальную температуру топлива и явления, порождаемые тепловым потоком, а именно: градиент внутри материалов и различия в расширении между топливом и оболочкой.

Что касается плотности делящегося вещества в зоне реакции, то она главным образом зависит от формы топливных элементов: форма определяет способность делящегося вещества занимать данный объем с максимальной степенью заполнения и одновременно обеспечивает необходимую проницаемость для теплоносителя, чтобы отдавать производимую топливными элементами энергию с приемлемыми потерями.

Классически, в энергетических ядерных реакторах можно использовать три вида топливных элементов: элемент типа пластины (любой формы), элемент цилиндрического типа (чаще всего с круглым или кольцевым сечением), удлиненный в осевом направлении, и элемент сферического типа, чаще всего в виде частиц небольшого диаметра (порядка миллиметра). Кроме того, сферические частицы могут быть заключены в инертную матрицу для получения композитных топливных элементов и также могут быть выполнены в трех предыдущих формах в виде шариков, пластин и в компактном виде. Каждый из типов топливных элементов представляет собой комбинацию разных решений поставленных задач.

Так, например, в пластинах оболочки ведут себя как оболочки с большой вытянутостью (соотношение между свободной длиной оболочки и ее толщиной). За счет своей способности деформироваться материал оболочки может принять геометрическую форму сердечника топливного элемента, что обеспечивает аккомодацию дифференциальных деформаций (распухание и расширение) относительно топливного материала в поперечном направлении и при очень низком уровне напряжений. Однако такая пластинчатая структура обладает очень низкой способностью к аккомодации деформаций в направлении толщины по причине очень незначительной жесткости оболочек в направлении, перпендикулярном к их плоскости, и эта свобода позволяет топливному материалу деформироваться преимущественно анизотропно. Кроме того, эта структура не обладает устойчивостью к прогибу в случае общего или локального сжатия в плоскости (например, в горячей точке), в частности, в случаях, когда топливный сердечник не связан или очень слабо связан с оболочкой.

В силу этих недостатков пластинчатые элементы используются только для холодного топлива, то есть в температурной области, в которой топливный материал не высвобождает газообразных продуктов, и при умеренных уровнях мощности на единицу объема. Для данного уровня мощности на единицу объема параметры оптимизации в основном касаются толщины пластины и качества контакта топливо/оболочка, контроля коррозии оболочки и сохранения ее свойств пластичности во время работы. По сути дела, основные виды разрушения пластин связаны либо с недостаточной пластичностью оболочки при деформирующем воздействии (разрушение от коррозии или затвердевание под действием облучения), либо с повышением теплового сопротивления между топливом и теплоносителем (например, пораженная коррозией зона повышенного сопротивления на оболочке, потеря сцепления топливо/оболочка с образованием зазора при локальном прогибе оболочки), которое приводит к нагреву топлива с высвобождением газообразных продуктов деления и к созданию давления внутри оболочки, которое приводит к разрыву из-за потери ее механической прочности.

Цилиндрические элементы представляют собой, например, топливные сборки для графито-газовых реакторов, топливные элементы в виде карандашей для реакторов с водой под давлением или топливные элементы пруткового типа для реакторов на быстрых нейтронах. В данном случае между топливом в виде таблеток и оболочкой, в которую оно заключено, существует радиальный зазор, который позволяет противостоять дифференциальным деформациям между топливным материалом и оболочкой: этот зазор может, по меньшей мере, компенсировать дифференциальные расширения во время первого подъема мощности элемента и часть распухания топлива, которое оно не может ресорбировать само, за счет текучести и повторного уплотнения в его внутренних полостях. Фактически, топливный материал должен работать при температуре, которая позволяет ему активировать его собственные механизмы аккомодации деформаций; взамен он высвобождает часть своих газообразных продуктов деления. Второй объем расширения предусмотрен в оболочке на конце стопок топливных таблеток, чтобы ограничивать внутреннее давление в элементе. Теплопередача между топливными таблетками и теплоносителем происходит, таким образом, в радиальном направлении через тепловое сопротивление, образованное заполненным газом радиальным зазором между таблеткой и оболочкой и толщиной оболочки. Контроль этого теплового сопротивления в течение всего срока службы элемента позволяет гарантировать соблюдение допустимых температурных пределов в топливе. Таким образом, при этой конструкции элементов происходит теплопередача через калиброванный газовый зазор, и имеется объем для расширения в направлении, поперечном к направлению теплопередачи.

Основными параметрами оптимизации этих цилиндрических элементов являются первоначальный радиальный зазор между топливом и оболочкой (газовая прокладка или расплавленная металлическая прокладка), действительная плотность заполнения топлива в сечении оболочки (радиальный зазор), пористость, наличие полостей, таких как центральная выемка и/или линзообразные выемки на конце таблеток), жесткость оболочки (толщина), законы поведения (вспухание и текучесть) материалов оболочки и топлива и их механические свойства (прочность и пластичность).

Однако наличие зазора топливо/оболочка приводит к колебаниям теплового сопротивления при работе (изменение зазора и снижение проводимости при наличии газообразных продуктов деления), которые усложняют контроль за максимальной температурой топлива, а именно соблюдение режима, при котором не достигается точка плавления топливного материала при любых условиях работы. С другой стороны, работа в режиме «камеры под давлением» этого типа элемента требует использования материалов, способных обеспечить механическую прочность элемента и невозможность сильного разрыва (мгновенного и/или замедленного) под давлением. Для этого чаще всего применяют круглое сечение, которое обладает наилучшим сопротивлением давлению: при механическом взаимодействии между топливом и оболочкой, последняя противодействует значительной жесткостью стягивания за счет своего окружного растяжения, и окружное давление, которое действует на топливо со стороны оболочки, активирует его механизмы перегруппировки.

Таким образом, выбор материала оболочки оказывается первостепенным в силу того, что он должен обладать прочностью на разрыв, соответствующей предусмотренным рабочим температурам, пластичностью (обычно  ) и тепловой текучестью; этот выбор (предел прочности при мгновенных усилиях и по пластичности) и выбор топливного материала (температура плавления) определяют предельные условия (температура и мощность на единицу объема) работы топливных элементов. Основным остаточным видом разрушения этого типа элементов является мгновенное механическое взаимодействие между топливом и оболочкой, превышающее деформационную способность оболочки (случай подъема мощности или в режиме работы, когда температура топлива не активирует его механизмы самостоятельной аккомодации деформаций).

) и тепловой текучестью; этот выбор (предел прочности при мгновенных усилиях и по пластичности) и выбор топливного материала (температура плавления) определяют предельные условия (температура и мощность на единицу объема) работы топливных элементов. Основным остаточным видом разрушения этого типа элементов является мгновенное механическое взаимодействие между топливом и оболочкой, превышающее деформационную способность оболочки (случай подъема мощности или в режиме работы, когда температура топлива не активирует его механизмы самостоятельной аккомодации деформаций).

Что касается сферических элементов, то на делящийся сердечник, который необходимо центровать, наносят различные слои покрытия; в результате образовываются пустые пространства в виде пор внутри делящегося сердечника и в промежуточном буферном слое, который отличается большой степенью пористости и который обеспечивает первоначальную непрерывность между делящимся сердечником и слоями оболочки. Аккомодация дифференциальных деформаций между топливом и оболочкой, то есть слоем покрытия обеспечивается за счет заполнения полостей: во время работы постепенное уплотнение буферного слоя высвобождает радиальный зазор, препятствующий сильному механическому взаимодействию между делящимся сердечником и слоями оболочки. Кроме того, свободные объемы внутри оболочки задерживают газообразные продукты деления, высвобождаемые делящимся материалом: в этом случае сферическая форма оболочки позволяет ей сопротивляться возникающему внутреннему давлению. Основными параметрами оптимизации элементарных частиц являются выбор материалов (природа, структура, свойства и законы поведения под действием нейтронных потоков и температуры) и толщина различных слоев.

Эти топливные элементы используют только в реакторах с тепловым потоком, охлаждаемым газом, работающих при высоких температурах. Их основной остаточный вид разрушения соответствует сильному взаимодействию между делящимся сердечником и слоями оболочки (растяжение за счет наведенной деформации оболочки), которое может привести к разрыву изолирующей оболочки: с этой точки зрения сферическая форма оболочки, хотя и является оптимальной в том, что касается механического взаимодействия, является наиболее неприемлемой, так как не оставляет никакого свободного направления деформации топливного материала (за пределами его максимального уплотнения) для снижения усилий взаимодействия (установление гидростатического давления во внутреннем объеме оболочки).

Этот тип сферических топливных элементов в основном используют в качестве части разнообразных по форме композитных элементов, в которых частицы включают в матрицу, обеспечивающую теплопередачу в направлении теплоносителя, и в которых делящийся материал занимает небольшой объем (несколько %) в реактивной зоне.

Композитные материалы были разработаны в основном с целью снижения опасности загрязнения первичного контура теплоносителя в случае разрыва топливных элементов, чтобы максимально уменьшить количество продуктов деления, которые могут высвобождаться в результате разрыва. В частности, в качестве решения можно рассматривать элементы в виде макроструктурированных пластин с упорядоченным размещением частиц топлива и/или с обеспечением плотности частиц, совместимой с объемной долей топлива в данном варианте применения. Во всех случаях, чтобы достичь хорошей однородной поперечной проводимости пластины, для рассматриваемых вариантов применения используют матрицу для обволакивания топлива и пластины оболочки.

Как было установлено, быстрые реакторы, газ-теплоноситель в которых, например, гелий, позволяет получить на выходе реактора достаточно высокий температурный уровень, совместимый с рассматриваемыми вариантами применения по производству электроэнергии с высоким КПД (например, в прямом цикле) или по производству водорода, должны работать с быстрыми потоками, позволяющими достичь коэффициента конверсии, превышающего 1 (сверхпроизводство), и/или обеспечивающими трансмутацию отходов (продукты деления и минорные актиниды): таким образом, возникает необходимость адаптации уровней безопасности и надежности во время работы к этим требованиям относительно уровней, которые уже были достигнуты в системах предыдущих поколений.

Задачу, которую необходимо решить для получения топливного элемента, совместимого с эксплуатационными требованиями быстрых реакторов, можно разделить на четыре составляющие:

1) повышение объемной доли топлива в матрице,

2) обеспечение механической прочности каждой ячейки по отношению к внутреннему давлению газообразных продуктов деления, высвобождаемых топливом,

3) предупреждение сильных взаимодействий между топливом (при его вспухании) и структурами ячейки,

4) удаление произведенной энергии в направлении теплоносителя с хорошей поперечной проводимостью пластины для управления температурами в сердечнике пластины и напряжениями, возникающими в структурах.

В частности, для достижения необходимых нейтронных характеристик в активных зонах быстрых реакторов объемная доля топлива в композитном сердечнике пластинчатого элемента должна превышать 50%, при этом остальную часть составляет инертная матрица. Поскольку плотность мощности в композитном сердечнике достигает нескольких сотен МВт/м3, теплопередача в направлении теплоносителя приводит к большим температурным перепадам между оболочкой (поверхности обмена между пластинчатым элементом и теплоносителем) и композитным сердечником пластины; кроме того, работа при высокой температуре (температура теплоносителя превышает 850°С) требует использования для оболочки и матрицы пластинчатого элемента материалов, обладающих совместимыми свойствами теплопроводности, проницаемости для нейтронов и механической прочности, в частности, жаростойких металлов и сплавов или керамических материалов.

С другой стороны, большие значения достигаемой глубины выгорания приводят к сильному вспуханию топлива (несколько %) и к существенному высвобождению газообразных продуктов деления, еще больше усиливающемуся за счет температуры топлива. Каждая элементарная ячейка топливной пластины по мере возможности должна обладать способностью к аккомодации этих напряжений без разрыва и без чрезмерной деформации пластины, которая может повлиять на сечение прохождения теплоносителя между пластинчатыми элементами: расширительный объем в каждой ячейке между топливом и матрицей должен быть гарантированным, чтобы избежать сильного механического взаимодействия, создающего уровни напряжений, недопустимые для структуры матрица/оболочка, и чтобы поддерживать уровень внутреннего давления газообразных продуктов деления при любых условиях работы топливного элемента (нормальные, ненормальные и даже аварийные).

Эту проблему решать тем более трудно, поскольку уровень рабочих температур предполагает использовать для структур элемента в виде пластины материалы с низкой вязкостью и прочностью на разрыв, что делает их особенно чувствительными к нагрузкам типа наведенных деформаций, таким как градиенты теплового расширения и внутреннего вспухания материалов, а также взаимодействия между топливом и структурами (дифференциальные вспучивание и тепловое расширение).

Ни одна из существующих на сегодняшний день структур не отвечает этим критериям оптимальным образом.

В частности, в документе US 3097152 предложена геометрия ячеек, содержащих топливные частицы, которая не может соответствовать области рабочих температур и потоков, характерных для быстрых реакторов: материалы структуры пластины не совместимы с предусматриваемыми температурами, в частности, при контактах между матрицей и топливом и с повышенной мощностью на единицу объема. Более того, отсутствие свободного объема вокруг частиц топлива не позволяет обеспечить приемлемый уровень удержания под давлением газообразных продуктов деления, высвобождаемых топливом, и дифференциальных деформаций топливо/матрица, которые, таким образом, полностью воспроизводятся в толщине пластины.

Конструкция пластин, описанных в документе US 3070527, не предназначена для условий работы быстрых реакторов. Согласно этому документу пластина содержит центральный сердечник, разбитый на отсеки, в каждом из которых находится металлическое или керамическое топливо, при этом прижатые с двух сторон оболочки закрывают топливо. Эти элементы предназначены для реакторов, работающих на воде, поэтому топливо может быть более холодным, и пластины металлических структур (алюминий, нержавеющая сталь, цирконий, циркониевые сплавы) можно выполнять более тонкими и из одного вида материала, не связывая их с топливом.

В документе US 3855061 описана конструкция пластины, выполненная по принципу упорядоченной решетки из сферических частиц топлива и предназначенная для применения в реакторах на кипящей воде и в реакторах с водой под давлением: при этом предусматривается контроль над дисперсией и объемной долей топлива в композитном материале и его способность достигать большей глубины выгорания. Таким образом, топливные шарики размещают в металлических пластинах, содержащих круглые цилиндрические отверстия (толщина каждой из пластин и диаметр отверстий равны диаметру шариков), что высвобождает вокруг каждого шарика расширительный объем, в который заходят газообразные продукты деления и который обеспечивает определенное геометрическое расширение топлива. Две пластины металлической оболочки, прижатые с двух сторон, обеспечивают герметичность элемента. Плотность заполнения топливным материалом центральной матрицы пластин может составлять примерно 20-25%; при этом не ставится задача достижения топливом более значительных объемных долей при более высокой плотности мощности и рабочих температурах.

Раскрытие изобретения

Развитие нового, четвертого поколения ядерных реакторов предпочтительно должно сопровождаться разработкой конструкции новых топливных элементов, позволяющей устранить недостатки существующих конструкций.

Настоящим изобретением создана конфигурация для ядерного топлива, которая может работать с быстрыми реакторами, хотя это применение и не является ограничивающим.

В целом, изобретение относится к топливному элементу, содержащему пластину оболочки, оборудованную решеткой из стенок, образующих ячейки предпочтительно в виде пчелиных сот, предпочтительно выполненной за одно целое с пластиной, и, по меньшей мере, одну таблетку ядерного топлива, размещенную в ячейке с радиальным зазором. Каждая топливная таблетка элемента расположена вдоль оси между двумя противоположными сторонами, например, в виде цилиндра; предпочтительно, по меньшей мере одна из противоположных сторон выполнена выпуклой, предпочтительно в своей центральной части, то есть она имеет выступ, направленный наружу таким образом, чтобы между таблеткой и ячейкой оставалось первоначальное осевое пространство.

Для своего использования элемент в соответствии с настоящим изобретением содержит вторую пластину оболочки, оборудованную такой же решеткой из стенок, что и первая пластина, или выполненную плоской, которая может взаимодействовать с первой пластиной таким образом, чтобы закрывать ячейки. Предпочтительно для получения герметичных ячеек применяют пайку, склеивание или сварку, при этом каждую из ячеек предпочтительно заполняют нейтральным газом, таким как гелий, и размещают в ней топливную таблетку.

Пластины и стенки ячеек элемента в соответствии с настоящим изобретением можно выполнять из жаростойкого металла или из монолитной или армированной волокнами керамики, например из карбида кремния, при этом волокна могут быть одинаковыми или разными. В случае керамических пластин, в частности, в ячейках можно выполнять металлический слой между таблеткой и стенками для более герметичного изолирования продуктов деления.

Размеры пластин и таблеток определяют и оптимизируют в зависимости от реактора. Предпочтительно делящаяся фаза, образованная таблетками, составляет более 20% по объему от реактивной среды (активной зоны), то есть более 50% по объему от композитного сердечника пластинчатого элемента, а свободный объем между таблетками и внутренними стенками ячейки составляет более 40% от объема таблеток.

Краткое описание чертежей

Отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, которые носят иллюстративный характер и не являются ограничивающими.

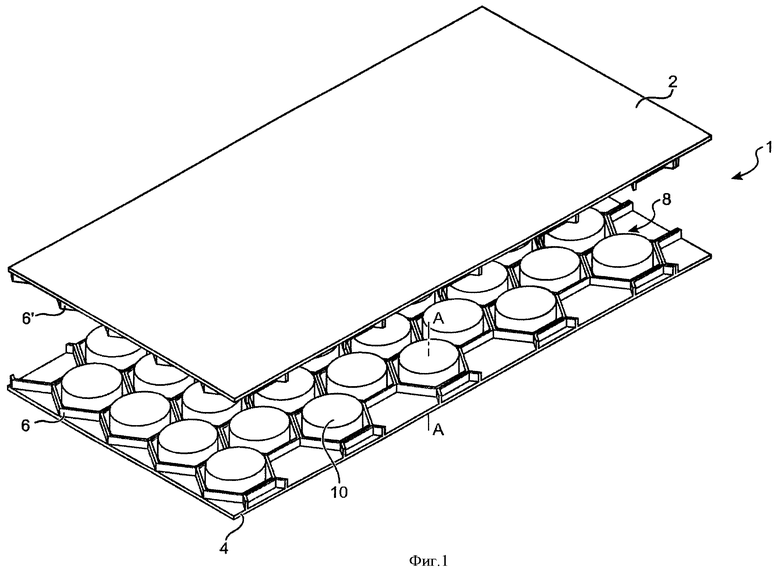

На фиг.1 показан вариант выполнения элемента в соответствии с настоящим изобретением.

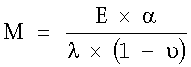

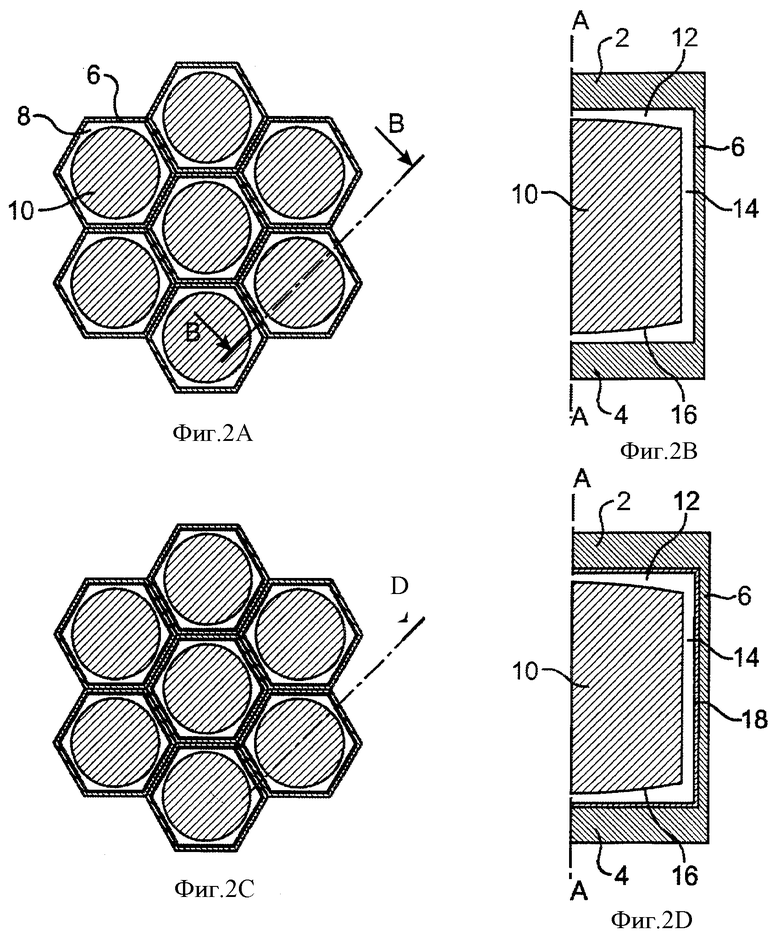

На фиг.2А и 2В, 2С и 2D показаны схематично варианты выполнения элементов в соответствии с настоящим изобретением.

Осуществление изобретения

Для лучшего понимания инновационного характера предлагаемого элемента предварительно будет сделан анализ явлений, происходящих в быстрых реакторах, для которых и был прежде всего разработан топливный элемент в соответствии с настоящим изобретением, что позволит вывести из этого анализа требования, которые необходимо принимать во внимание.

Ядерные реакторы, которые работают на быстром потоке, требуют наличия топливных элементов, обеспечивающих высокую объемную долю делящихся материалов в активной зоне. Кроме того, работа топлива при высокой температуре требует наличия в топливных элементах расширительного объема, позволяющего собирать высвобождаемые газообразные продукты деления. С учетом пространства, необходимого для прохождения теплоносителя, чтобы ограничить потери производительности разумными значениями, и с учетом объема, который занимают другие структуры активной зоны, доля остающегося объема для структур и расширительных объемов топливных элементов оказывается незначительной. В рамках изобретения речь идет о максимальном уменьшении объема структуры (оболочка и матрица) в топливном элементе для получения достаточного количества топлива, а также достаточного расширительного объема между топливом и изолирующей ячейкой, в которой оно находится.

В частности, чтобы обеспечить в быстрых реакторах удовлетворительные рабочие нейтронные условия, объемные доли топливного материала в реактивной среде (активной зоне) составляют порядка не менее 20-25% в зависимости от плотности и степени обогащения топлива делящимся веществом. Плотность мощности на единицу объема в активной зоне составляет порядка 100 МВт/м3, а объемная доля, занимаемая газом-теплоносителем, необходимым для охлаждения с приемлемой потерей нагрузки и температурой теплоносителя, отвечающей условию Т>850°С, должна составлять, по меньшей мере, примерно 40%. Мощность на единицу объема в делящемся материале в среднем достигает значений от 400 до 500 МВт/м3, либо максимальных значений 600-750 МВт/м3, в зависимости от профиля потока в активной зоне. Другие материалы, входящие в состав структур, занимающих остающуюся объемную долю от 30 до 35% (не считая зазора), должны обладать прозрачностью по отношению к нейтронам, чтобы не снижать качество потока (по интенсивности и по спектру).

Наконец, чтобы снизить опасность загрязнения первичного контура теплоносителя в случае разрыва, количество продуктов деления, которое может высвобождаться, снижается за счет композитного состава топливных элементов.

Таким образом, принципы конструкции нового топливного элемента в виде пластины для быстрых реакторов являются следующими:

- распределение топлива в элементарных ячейках, каждая из которых при достаточном уровне надежности (герметичность и прочность на разрыв) обеспечивает изоляцию газообразных продуктов деления, высвобождаемых при рабочей температуре топлива, что требует устойчивости ячеек к давлению и аккомодации вспухания и дифференциальных тепловых расширений между топливом и структурой ячейки без чрезмерной деформации ячейки,

- компоновка элементарных ячеек, которая должна соответствовать объемной доле делящегося продукта в активной зоне,

- равномерное охлаждение ячеек теплоносителем для уменьшения диапазона колебаний рабочей температуры топлива от ячейки к ячейке и во время облучения,

- использование топливных материалов, совместимых с уровнем рабочих температур, проницаемостью и не замедлением нейтронов, а также с удаляемыми тепловыми потоками,

- значение вытянутости (отношение толщины или диаметра к наибольшему размеру элемента), совместимое с хорошей общей механической прочностью элемента, обеспечивающее его удержание на месте в качестве структуры в общей архитектуре активной зоны (вибрационная устойчивость и предупреждение смещения топлива),

- форма элемента, обеспечивающая аккомодацию деформаций, возникающих по причине градиентов рабочих условий (температура, нейтронный поток), воздействию которых он подвергается, при уровне наведенных напряжений, совместимом с его механической прочностью.

Было установлено, что этим условиям соответствует структура, содержащая композитный элемент в виде пластины с макроструктурой, образующей индивидуальные ячейки для каждой таблетки, показанный в предпочтительном варианте выполнения на фиг.1. Макроструктурированный композитный пластинчатый элемент 1 имеет вид сэндвич-панели с двумя пластинами 2, 4 оболочки, при этом его сердечник выполнен в виде решетки 6 с ячейками 8, упорядоченными в виде пчелиных сот, расположенных по существу ортогонально по отношению к сторонам пластин 2, 4.

Сотовая структура 6 является решеткой, которая одновременно обеспечивает:

- максимальную компактность ячеек 8 в плоскости и, следовательно, максимальный свободный объем для размещения топлива 10 внутри решетки 6,

- хорошую изотропность механического поведения элемента 1 в своей плоскости,

- хорошую жесткость элемента 1 при изгибе, и

- повышенную прочность на прогиб при сжатии в его плоскости.

Вместе с тем, в зависимости от обстоятельств, можно выполнять другие решетки, равномерные (например, в виде квадратных шахматных клеток) или не равномерные (например, смешанная структура из восьмиугольников и квадратов).

Точно так же, предпочтительно, чтобы стенки, образующие решетку 6, имели одинаковую толщину для каждой ячейки 8 и чтобы они были перпендикулярными к плоскости элемента 1; вместе с тем можно предусмотреть и другие конструктивные варианты.

Каждая ячейка 8, ограниченная стенками 6 и закрытая на своих концах сторонами 2, 4 пластинчатого элемента 1, образует элементарную ячейку, построенную в соответствии с вышеупомянутыми концептуальными принципами, чтобы обеспечивать теплопередачу между находящимся в ней топливом 10 и сторонами 2, 4 пластин оболочки, охлаждаемыми теплоносителем, а также расширительный объем для газообразных продуктов деления и чтобы способствовать механическому взаимодействию между топливом 10 и оболочкой 2, 4 с низким уровнем напряжения в структурах ячейки.

В каждой ячейке 8 шестиугольного сечения предпочтительно можно разместить одну топливную таблетку 10 круглой цилиндрической формы таким образом, чтобы (см. фиг.2):

- оставался калиброванный осевой зазор 12 между таблеткой 10 и оболочкой 2, 4 (например, несколько десятков мкм) для регулирования температуры в сердцевине топлива в течение всего срока эксплуатации элемента 1, при этом преследуется цель обеспечения передачи всей мощности от таблетки 10 через этот зазор,

- оставался радиальный зазор 14 между таблеткой 10 и стенками 6 ячейки 8, размер которого определяют таким образом, чтобы создать необходимый расширительный объем в ячейке и чтобы препятствовать окружному механическому взаимодействию между таблеткой 10 и ячейкой 8.

По сути дела расширительный объем образуется окружным зазором 14 и объемом, остающимся между шестиугольной формой ячейки 8 и круглым цилиндром 10, вписанным в шестиугольник. Предпочтительно радиальный зазор 14 является достаточно большим (например, несколько сот мкм) для обеспечения термического разъединения между таблеткой 10 и стенкой 6 ячейки 8. Таким образом, предупреждается или, по меньшей мере, сводится к минимуму радиальный теплообмен через стенки ячейки, чтобы поддерживать решетку 6 при средней температуре, равной температуре оболочек 2, 4, и избежать, таким образом, дифференциальных расширений между оболочками 2, 4 и центральной структурой 6 композита.

Кроме того, можно создавать управляемое механическое взаимодействие между таблеткой 10 и оболочкой 2, 4 в осевом направлении, регулируя первоначальный зазор и используя, в частности, таблетки 10 с концевым профилем выпуклой формы, который устанавливает постепенный контакт от центра ячейки 8 к периферии (можно предусмотреть любой другой выступ, однако выпуклая геометрическая форма, помимо простоты изготовления, позволяет получать симметрию и постепенный контакт, который распределяет усилие по большой площади). В этом случае происходит аккомодация деформации изгиба, действующей на оболочки 2, 4 со стороны таблетки, с одной стороны, за счет самой таблетки 10 (которая деформируется в радиальном направлении: см. ниже) и, с другой стороны, при изгибе за счет оболочки, жесткость которой (толщина оболочки 2, 4 и размеры ячеек 8) предусмотрена для сведения к минимуму наведенных напряжений в структурах ячейки 8.

Аккомодация самим топливом 10 некоторых деформаций в осевом направлении за счет механического контакта предпочтительно происходит при окружном расширении в радиальном зазоре 14. Таким образом, деформации топливной таблетки 10 происходят в системе, где одно направление находится под напряжением (направление по оси АА таблетки 10), а два других направления остаются свободными (окружное расширение). В этой системе топливная таблетка 10 имеет минимальную жесткость в направлении АА взаимодействия с оболочкой 2, 4.

Таким образом, как показано на фиг.2, решетка 6 в виде пчелиных сот предпочтительно содержит шестиугольные ячейки 8, в каждой из которых находится топливная таблетка 10 круглого сечения. Между таблеткой 10 и стенками 6 остается свободный объем 14, который гарантирует отсутствие радиального взаимодействия между таблеткой 10 и ячейкой 8; оболочки 2, 4 закрывают концы ячейки 8 с осевым зазором 12, который обеспечивает теплопередачу между таблеткой 10 и оболочкой 2, 4. Каждая противоположная сторона топливной таблетки 10 вдоль ее оси содержит выпуклость 16 для локализации постепенного контакта таблетка 10/оболочка 2, 4 в центре ячейки 8.

Предпочтительно вся структура элемента 1, то есть решетка 6 и каждая из пластин 2, 4 оболочки, выполнена из одного жаростойкого материала, который может быть металлом или керамикой, при этом керамика может быть монолитной или содержать волокна тоже из керамического материала.

В частности, если стенки выполнены из керамики, как показано на фиг.2С, можно наносить металлический слой 18 или «прокладку» на стенки каждой ячейки 8. Металлическая фольга 18 предпочтительно полностью заключает таблетку 10 в виде капсулы и ее расширительный объем 12, 14, улучшая, таким образом, изолированность продуктов, образующихся во время работы реактора.

Что касается сборки, то, как показано на фиг.1, пластинчатый элемент 1 может состоять из двух полуэлементов, соединенных в плоскости в полтолщины, то есть по половине высоты стенок 6. Оба полуэлемента 2, 6' и 4, 6 могут быть идентичными и содержать, каждый, на стороне пластины 2, 4 оболочки решетку 6, 6' из «запечатанных» шестиугольных ячеек. В другом варианте выполнения речь может идти о сборке из пластины 4, содержащей на одной стороне запечатанную полную решетку 6 с ячейками 8, и гладкой пластины оболочки, которая закрывает ячейки 8 по другой плоскости. Можно также выполнить центральную решетку 8 в виде сотовой структуры отдельно, затем соединить ее с двумя плоскими пластинами 2, 4, изготовленными отдельно.

Если структуры топливного элемента 1 (оболочки 2, 4 и решетка 6) позволяют выбирать металлический материал, то можно предусмотреть три предыдущих варианта выполнения: позиционирование плоскости или плоскостей соединения между структурами 2, 4, 6 определяется соображениями простоты изготовления. Если же элемент выполняют «полностью керамическим», то предпочтительно использовать только одну плоскость соединения между двумя субструктурами и располагать ее в центральной плоскости элемента 1 (как показано на фиг.1), то есть там, где рабочие напряжения являются самыми низкими; этот вариант расширяет выбор возможных способов соединения керамика-керамика (пайка, диффузионная сварка, склеивание при помощи исходного керамического материала и т.д.).

Согласно наиболее предпочтительному варианту выполнения, чтобы соответствовать рабочим условиям быстрого потока, повышенной температуры теплоносителя и большой плотности мощности быстрого реактора, топливные таблетки 10 выполняют круглыми цилиндрическими с диаметром 11,18 мм и высотой 4,9 мм, имеющие выпуклую форму 16 на концах (изгиб в центре составляет не менее 30 мкм); эти таблетки выполняют из (U, Pu)C при помощи стандартного способа со степенью пористости 15%.

Разумеется, эти цифровые значения представлены только в качестве примера и в любом случае должны применяться с обычными пределами погрешности.

В этом случае топливный элемент 1 выполняют с оболочкой 2, 4, 6 из керамического монолита (например, SiC) или из волокнистого композита (например, SiC-SiCf) общей толщиной 7 мм. Его выполняют путем сборки двух идентичных полуэлементов, каждый из которых содержит плоское дно 2, 4 толщиной 1 мм и решетку 6, 6' высотой 2,5 мм, ограничивающую сотовую структуру с шагом ячеек 8, равным 14 мм, и с однородной толщиной стенок 1,3 мм. Соединение двух полуэлементов осуществляют при помощи пайки (процесс, предназначенный для керамики и соответствующий температурной области), диффузионной сварки или склеивания.

Ячейки заполняют газом, например гелием, под атмосферным давлением. Осевой зазор 12 между таблеткой 10 и оболочкой 2, 4 составляет 100 мкм, радиальный зазор 14 (в межплоскостном пространстве шестиугольника) равен 760 мкм: первоначальный свободный объем между таблеткой 10 и оболочкой 2, 4, 6 (не считая объема пор топлива) составляет в этом случае 47% от объема топливной таблетки.

В случае установки металлической фольги 18 ее толщина, составляющая от 25 до 100 мкм, входит в толщину стенок 6 ячеек 8 и оболочек 2, 4: например, толщина стенок сводится от 1,3 мм до 1,1 мм при толщине фольги 100 мкм. Фольга может быть выполнена из полужаростойких металлических сплавов на основе вольфрама, молибдена, ниобия и т.д.

Кроме того, вместо карбида кремния можно использовать карбиды титана или циркония; можно также использовать третичные карбиды или нитриды титана или циркония, в частности, для нитрированного топлива, например, такого как UPuN.

В этой конфигурации объемная доля топлива в центральном композитном сердечнике пластины составляет 56%.

Пластины 2, 4 являются прямоугольными и имеют размеры примерно 120×250 мм. Компоновка этих элементов 1 в активной зоне реактора обеспечивает объемную долю 22,4% делящейся фазы в реактивной среде, необходимой для работы активной зоны быстрого реактора.

Поведение этого элемента 1 было проанализировано в рабочих условиях быстрого реактора мощностью 2400 МВт с гомогенизированной плотностью мощности на единицу объема в активной зоне, равной 100 МВт/м3, температурой теплоносителя на выходе 850°С и глубиной выгорания топлива не менее 10 атом.%. Анализ термомеханического поведения элементарной ячейки был произведен для стандарта готовых элементов CAST3M в совокупности рабочих ситуаций, позволяющих определить размерность: нормальная работа и ситуация остановки (возврат к изотермическому холодному состоянию без давления теплоносителя), сбои с быстрым изменением нагрузки (повышение мощности на 10%) и аварийные ситуации с медленным или быстрым падением давления газового теплоносителя.

Это исследование проводилось:

1) на ячейке с максимальным значением плотности мощности в активной зоне (в плоскости максимального потока в центре активной зоны), то есть при значении 670 МВт/м3 и наружной температуре сторон пластины 872°С,

2) для ячеек с разными рабочими условиями вдоль осевого профиля в центре активной зоны (условия меняются от входа к выходу активной зоны с переходом через плоскость максимального потока).

Результаты показывают, что при нормальной работе до 10 атом.% выгорания и при предположении, что степень высвобождения газообразных продуктов деления равна 10% от топлива (U-Pu)C:

i. Внутреннее давление в конце срока службы в наиболее нагруженной (6,2 МПа) ячейке едва достигает значения наружного давления теплоносителя (7 МПа). Сборка элемента 1 ячеек 8 работает, таким образом, в течение всего их срока службы с внутренним давлением, меньшим наружного давления, что способствует квазиконтакту между пластиной и таблеткой (благоприятный эффект которого будет описан ниже).

ii. Осевой зазор 12 в течение срока службы выбирается при взаимодействии между таблеткой 10 и оболочкой 2, 4, которое обеспечивает:

- регулирование температуры топлива 10 во время облучения (если мощность на единицу объема предполагается постоянной, максимальная температура топлива колеблется в пределах 50°С и остается меньше 1300°С); постепенное выбирание осевого зазора 12 компенсирует потерю проводимости газа по мере высвобождения газообразных продуктов деления,

- диаметральное расширение топлива 10 (за счет анизотропии вспухания и текучести) с уровнем осевой деформации ячейки 8, который остается очень низким (максимальная деформация в центре ячейки при толщине пластины 44 мкм),

- низкий уровень наведенного напряжения в структурах, будь-то напряжение изгиба в оболочках 2, 4 или напряжение растяжения в плоскости соединения 6, 6', которое остается ниже 10 МПа.

iii. He происходит никакой выборки радиального зазора 14, при этом остаточный зазор в конце срока службы и постепенное снижение проводимости за счет газообразных продуктов деления позволяет термически изолировать перегородки 6 ячеек 8 от топливной таблетки 10. Поскольку средняя температура этих стенок 6 является такой же, что и у оболочек 2, 4, то между сотами 6 и двумя пластинами 2, 4 не существует дифференциальных деформаций (за счет расширения и вспучивания).

Моделирование быстрого роста мощности на единицу объема на 10% в то время, как таблетка 10 находится во взаимодействии с оболочками 2, 4, показывает, что низкая жесткость на изгиб оболочек обеспечивает аккомодацию мгновенной деформации, действующей на ячейку 8 со стороны таблетки 10, без существенных дополнительных напряжений.

Точно так же, падение наружного давления в рассматриваемой ситуации остановки и в аварийном случае разгерметизации, при которой происходит скачок внутреннего давления ячеек 8 элементов 1, приводит к приемлемому напряжению структур 2, 3, 6 ячейки: умеренный изгиб оболочек и растяжение в плоскости соединения при максимальном значении 24 МПа в случае быстрой разгерметизации.

Это исследование показывает, что значительная часть напряжений в структурах 2, 4, 6 ячеек 8 во время работы наводится деформационными нагрузками при тепловом расширении и при вспучивании локально в толщине, продольно или между субструктурами. Эти напряжения могут снижаться во время облучения за счет текучести (текучесть при облучении и термическая текучесть). Их уровень зависит также напрямую от физических и механических свойств применяемых материалов.

Модуль  , где Ε - модуль Юнга, α - коэффициент теплового расширения, λ - теплопроводность, и υ - коэффициент Пуассона, позволяет выбрать материал, который минимизирует эти нагрузки при помощи низкого значения М. Например, в таблице ниже представлены значения М при 1000°С для металлической оболочки из Nb-lZr-C и композитной керамики SiC-SiCf.

, где Ε - модуль Юнга, α - коэффициент теплового расширения, λ - теплопроводность, и υ - коэффициент Пуассона, позволяет выбрать материал, который минимизирует эти нагрузки при помощи низкого значения М. Например, в таблице ниже представлены значения М при 1000°С для металлической оболочки из Nb-lZr-C и композитной керамики SiC-SiCf.

Топливный элемент в соответствии с настоящим изобретением, удовлетворяя эксплуатационным требованиям быстрых реакторов с газовым охлаждением, соответствует при этом гораздо более широкому спектру условий работы и эффективности, чем существующие элементы, для всей фильеры:

- возможность достижения степени плотности заполнения топливом 10 более 60% в композите 1 (US 3855061 позволял только 25%), благодаря геометрической форме композитной пластины,

- способность обеспечения изолирования газообразных продуктов деления (так же, как и элементы реактора на быстрых нейтронах и сферы современных ВЯР) и аккомодации взаимодействия таблетка 10/оболочка 2, 4, 6 без разрыва, благодаря блокировке с низкой жесткостью только одного направления АА деформаций топлива (лучше, чем элементы реактора на быстрых нейтронах, блокирующие два направления, и чем сферы ВЯР, блокирующие все три направления),

- способность обеспечения теплообмена в направлении теплоносителя с регулированием максимальной температуры в сердцевине топлива,

- возможность эффективной работы (повышенные температура, глубина выгорания, плотность мощности) с материалами структур типа керамики (монолитной или волокнисто-композитной) или жаростойкого металла при аккомодации прикладываемых деформационных нагрузок с низким уровнем напряжений.

Этот тип пластинчатого элемента может быть адаптирован для применения в других фильерах (в частности, в экспериментальных реакторах, тепловых реакторах, быстрых реакторах, высокотемпературных тепловых реакторах). Действительно, пары материалов оболочка/топливо, используемые в этих реакторах, можно непосредственно транспонировать для конструкции макроструктурированных пластинчатых элементов в соответствии с настоящим изобретением: поскольку сотовая структура работает в таких же условиях тепловых, химических и механических напряжений, что и обычные оболочки, то, следовательно, можно использовать тот же материал.

Таким образом, композитный пластинчатый топливный элемент в соответствии с настоящим изобретением позволяет:

- получать плотность тяжелых сердечников, совместимую с получением быстрого потока, при этом сотовая структура с шестиугольными ячейками композита обеспечивает объемные доли заполнения топливом, превышающие 50%,

- для заполнения ячеек использовать таблетки топлива, такого как UO2, UO2-PuO2, UC, (U, Pu)C, UN, (U, Pu)N и т.д., изготовленные стандартным способом,

- ограничивать внутреннее давление газообразных продуктов деления в ячейках за счет расширительного объема, образованного зазорами между таблеткой и матрицей, при этом указанный расширительный объем составляет порядка половины объема топливной таблетки, что повышает эффективность использования ядерного топлива (выгорания ядерного топлива),

- сократить количество продуктов деления, которые могут попасть в теплоноситель в случае разгерметизации элемента, поскольку каждая ячейка, закрытая с концов оболочками, является герметичной,

- обеспечить аккомодацию дифференциальных расширений (тепловое расширение и вспучивание) между топливом и структурами ячейки при очень незначительных деформациях пластинчатого элемента, не влияющих на распределение потоков охлаждения между элементами,

- оптимизировать размер элементов (шаг шестиугольных ячеек решетки) при помощи ячеек сантиметрового размера и миллиметровых толщин стенок и оболочки, чтобы:

- обеспечивать теплопередачу в направлении теплоносителя предпочтительно через концы таблеток,

- достичь однородности средних температур в структурных материалах,

- корректировать жесткость на изгиб оболочек, закрывающих ячейки,

- сводить к минимуму наведенные напряжения в структурах элементов (на этом уровне играет роль также выбор материалов для сведения к минимуму нагрузок типа наведенной деформации при тепловом расширении и вспучивании, при этом критерием выбора является определение минимального модуля  для оптимизации поведения элемента);

для оптимизации поведения элемента);

- регулировать максимальную температуру топлива в течение всего срока его службы путем управления постепенными контактами таблетка/оболочка, обеспечивающими теплопередачу,

- работать во всех типах быстрых или тепловых реакторов с уровнями плотности мощности в топливе, которые могут достигать нескольких сотен МВт/м3, с использованием материалов структур (металлических) пластины, соответствующих рабочим температурам, природе теплоносителя и топлива,

- работать в быстрых или тепловых высокотемпературных реакторах, при этом элемент может быть полностью выполнен из монолитной или армированной волокнами керамики,

- добавлять жаростойкий металлический компонент в виде тонкой фольги или в виде покрытия для обеспечения герметичности при использовании топлива для высокотемпературного реактора, что позволяет компенсировать возможное недостаточное изоляционное качество керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ СТЕРЖЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ДЛЯ ТАКОГО СТЕРЖНЯ | 2010 |

|

RU2546971C2 |

| ТВЕРДОЕ ПРОСЛОЕЧНОЕ СОЕДИНЕНИЕ С ОТКРЫТЫМИ ПОРАМИ ДЛЯ ТОПЛИВНОГО СТЕРЖНЯ | 2011 |

|

RU2572568C2 |

| ТОПЛИВНЫЙ СЕРДЕЧНИК ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2419897C1 |

| МОДУЛЬНЫЙ РЕАКТОР, ПРЕОБРАЗУЮЩИЙ ОТХОДЫ ДЕЛЕНИЯ ЯДЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2549369C2 |

| УСТРОЙСТВО УДЕРЖАНИЯ ПЛАСТИН ЯДЕРНОГО ТОПЛИВА В ТОПЛИВНОЙ СБОРКЕ ГАЗООХЛАЖДАЕМОГО БЫСТРОГО РЕАКТОРА С ВЫСОКОТЕМПЕРАТУРНЫМ ГАЗОВЫМ ОХЛАЖДЕНИЕМ | 2008 |

|

RU2481656C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ЯДЕРНОГО ТОПЛИВА РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2014 |

|

RU2560919C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2018 |

|

RU2680252C1 |

| Активная зона ядерного реактора | 2018 |

|

RU2680250C1 |

| ТВЕРДАЯ ПРОМЕЖУТОЧНАЯ ПРОКЛАДКА С ОТКРЫТОЙ ПОРИСТОСТЬЮ ДЛЯ ЯДЕРНОГО УПРАВЛЯЮЩЕГО СТЕРЖНЯ | 2011 |

|

RU2567874C2 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2170956C1 |

Настоящее изобретение относится к области топливных элементов, используемых в ядерных реакторах, в частности к топливным пластинам, разработанным в рамках новых конструкций так называемых реакторов четвертого поколения. Сущность изобретения: элемент (1) имеет композитную пластинчатую структуру и содержит решетку (8) с ячейками (8) предпочтительно в виде пчелиных сот, в каждой из которых расположена таблетка (10) ядерного топлива. В каждой ячейке (8) имеется радиальный и осевой зазоры для компенсации различий во вспучивание между делящимися и структурными материалами, обеспечивающими работу пластинчатого элемента (1). Техническим результатом изобретения является повышение объемной доли топлива в матрице, обеспечение механической прочности каждой ячейки по отношению к внутреннему давлению газообразных продуктов деления, высвобождаемых топливом, предупреждение сильных взаимодействий между топливом (при его вспухании) и структурами ячейки, удаление произведенной энергии в направлении теплоносителя с хорошей поперечной проводимостью пластины для управления температурами в сердечнике пластины и напряжениями, возникающими в структурах. 15 з.п ф-лы, 5 ил., 1 табл.

1. Ядерный топливный элемент (1), содержащий первую пластину (4), решетку (6) с множеством стенок, неподвижно соединенных с первой пластиной (4) и образующих изолированные ячейки (8), и по меньшей мере одну круглую таблетку (10) ядерного топлива, расположенную вдоль оси (АА) между двумя противоположными сторонами, причем таблетка (10) расположена в ячейке (8) с радиальным зазором (14) относительно стенок ячейки, а ось (АА) таблетки (10), по существу, параллельна стенкам ячейки (8).

2. Элемент по п.1, в котором стенки решетки (6) имеют одинаковую толщину, измеренную в направлении, параллельном первой пластине (4).

3. Элемент по п.1, в котором решетка (6) выполнена за одно целое с первой пластиной (4).

4. Элемент по п.1, содержащий закрывающую ячейки (8) вторую плоскую пластину (2), неподвижно соединенную с решеткой (6) и расположенную противоположно и параллельно первой пластине (4).

5. Элемент по п.1, содержащий закрывающую ячейки (8) вторую пластину (2) с выступающей решеткой (6'), ответной решетке (6) первой пластины и неподвижно с ней соединенной.

6. Элемент по п.4 или 5, содержащий одну топливную таблетку (10), расположенную вдоль оси (АА) между двумя противоположными сторонами с радиальным зазором (14) в каждой закрытой ячейке (8).

7. Элемент по п.6, в котором каждая закрытая ячейка (8) заполнена гелием.

8. Элемент по п.4 или 5, в котором делящаяся фаза в топливных таблетках (10) составляет более 20% от объема элемента (1).

9. Элемент по п.4 или 5, в котором остаточный объем, образованный зазором (12, 14) в каждой ячейке (8), составляет не менее 40% от объема находящейся в ней таблетки (10).

10. Элемент по п.1, в котором каждая таблетка (10) расположена в ячейке (8) с осевым зазором (12).

11. Элемент по п.10, в котором, по меньшей мере, одна из противоположных сторон таблетки (10) выполнена выпуклой наружу таблетки для минимизации уровня напряжений в находящейся напротив пластине (2, 4) после выборки осевого зазора (12).

12. Элемент по п.1, в котором решетка (6) выполнена в виде сотовой структуры с шестиугольными ячейками (8).

13. Элемент по п.1, в котором пластины (2, 4) и решетка (6) выполнены из одного металлического или керамического жаростойкого материала.

14. Элемент по п.13, в котором пластины (2, 4) и решетка (6) выполнены из керамического материала, в частности, на основе SiC, в случае необходимости армированного волокнами.

15. Элемент по п.14, дополнительно содержащий металлический слой (18), нанесенный на стенки каждой ячейки (8).

16. Элемент по п.1, в котором каждая таблетка (10) имеет форму круглого цилиндра, образованного вращением вокруг своей оси (АА).

| US 3855061 А, 17.12.1974 | |||

| US 4038135 А, 26.07.1977 | |||

| US 3071526 А, 01.01.1963 | |||

| US 3311541 A, 28.03.1967 | |||

| УСТРОЙСТВО ДЛЯ ВВИНЧИВАНИЯ ТЯЖЕЛЫХ НИППЕЛЕЙ В ЭЛЕКТРОД | 2008 |

|

RU2398367C2 |

Авторы

Даты

2010-09-27—Публикация

2006-08-08—Подача