ОБЛАСТЬ ТЕХНИКИ

Это изобретение относится к прослойке между стопкой таблеток и окружающей их оболочкой в топливном стержне, используемом в ядерном реакторе.

Области применения изобретения включают в себя:

- реакторы на быстрых нейтронах с газовым охлаждением (GFR), так называемые реакторы четвертого поколения, которые работают с теплоносителем в форме газа, например, сжатым гелием, и используют топливные стержни с оболочкой, выполненной из композитного материала на основе керамической матрицы (CMC), и топливные таблетки типа смеси карбидов урана и плутония [7];

- реакторы на быстрых нейтронах, работающие с натриевым теплоносителем (SFR) [10];

- реакторы с водой под давлением (PWR) или кипящие реакторы (BWR).

Изобретение относится к топливным стержням с цилиндрической геометрией и круглым поперечным сечением.

В этом описании изобретения термин «ядерные реакторы» имеет свое смысловое значение, общепринятое в настоящее время, а именно электростанции для генерации энергии на основе ядерных реакций деления с использованием тепловыделяющих элементов, в которых происходят реакции деления с выделением тепловой энергии, которая извлекается из элементов посредством теплообмена с текучим теплоносителем, который охлаждает их.

В этом описании изобретения термин «топливный стержень» имеет свое официальное смысловое значение, определенное, например, в Dictionnaire des Sciences et Techniques nucléaires (Nuclear Sciences & Techniques Dictionary), а именно узкую трубу малого диаметра, закрытую с обоих концов, образующую часть активной зоны ядерного реактора и содержащую делящийся материал. Таким образом, «топливный стержень» это термин, предпочтительно используемый в этом изобретении.

УРОВЕНЬ ТЕХНИКИ

Существуют разные типы топливных стержней в зависимости от режима работы и характеристик ядерных реакторов.

Тепловыделяющий элемент осуществляет следующие основные функции:

• обеспечение управляемого тепловыделения за счет ядерных реакций, что налагает ограничения на производительность (плотность делящихся ядер, проницаемость конструкционных материалов для нейтронов, фактор выгорания, и т.д.) и ограничения на безопасность (геометрическая устойчивость, необходимая для управления ядерной реактивностью и охлаждением);

• обеспечение изоляции радиоактивных продуктов, возникающих в результате ядерных реакций, и это означает, что оболочка должна оставаться герметичной в ходе нормальной работы реактора, и любая потеря герметичности должна оставаться в заранее заданных пределах утечки в аварийной ситуации;

• обеспечение управляемого извлечения энергии, выделяющейся в ядерных реакциях, что налагает ограничения на производительность (ограничение тепловых барьеров, которые могут ухудшать перенос тепла к теплоносителю) и ограничения на безопасность (целостность канала теплоносителя, запас на расплавление топлива, ограничение температурных градиентов, обуславливающих дифференциальное расширение, которое может приводить к чрезмерной механической нагрузке на структуры, и т.д.).

Основные тепловыделяющие элементы, традиционно используемые в ядерных установках, можно классифицировать следующим образом по их геометрии:

• сферы: например, гранулы или шарики топлива для высокотемпературных реакторов (HTR)

• цилиндры: топливные стержни, например, для реакторов FNR или реакторов PWR;

• пластины: например, микроструктурированные пластины для экспериментальных видов реакторного топлива или макроструктурированные пластины для реакторов GFR.

Изобретение относится исключительно к топливным стержням с цилиндрической геометрией и круглым поперечным сечением, в которых цилиндрические топливные таблетки с круглым поперечным сечением уложены в стопку в герметичной трубчатой оболочке, на одном из концов которой имеется зона, не содержащая таблеток, именуемая расширительный резервуар, где накапливаются газы, вырабатываемые в ядерных реакциях и выделяемые топливными таблетками в ходе облучения. В этой цилиндрической конфигурации существует прослойка между колонной уложенных в стопку таблеток и оболочкой. До настоящего времени эта прослойка могла уменьшаться в ходе сборки, превращаясь всего лишь в контактную поверхность, или могла соответствовать функциональному зазору, который затем мог составляться из одного или нескольких материалов в газообразной или жидкой форме или в виде слоев, как объяснено ниже.

Авторы изобретения составили перечень функций, которые должна выполнять эта прослойка в тепловыделяющем элементе. Они описаны ниже.

Первичные функции:

f1/ управление механическим разъединением между топливными таблетками и оболочкой, для ограничения механического взаимодействия между таблетками и оболочкой (это взаимодействие в дальнейшем будет называться PCMI), за счет обеспечения возможности свободного расширения колонны уложенных в стопку таблеток в радиальном направлении и осевом направлении;

f2/ обеспечение транспорта газообразных продуктов деления, выделяемых тепловыделяющим элементом, в расширительный резервуар, находящийся на аксиальном конце тепловыделяющего элемента;

f3/ управление тепловой связью между топливом и оболочкой:

i. Минимизация тепловых барьеров, особенно в радиальном направлении, во избежание чрезмерного роста температуры топлива;

ii. обеспечение непрерывности этой функции, особенно в осевом и азимутальном направлениях, для минимизации температурных неоднородностей, которые могут приводить к дифференциальному расширению, которое может, в частности, создавать большие механические нагрузки на оболочку.

Функции, обусловленные окружающей средой:

f4/ осуществление первичных функций (f1-f3), минимизирующих нейтронную бомбардировку на прослойке, для поддержания характеристик активной зоны реактора:

i. за счет минимизации геометрических размеров;

ii. за счет использования материалов с малым сечением взаимодействия с нейтронами (особенно в быстром спектре).

f5/ осуществление первичных функций (f1-f3), обеспечивающих химическую совместимость прослойки с ее окружающей средой:

i. обеспечение химической совместимости прослойки с оболочкой (отсутствие повышения скоростей при высокой температуре, например, в аварийном состоянии);

ii. обеспечение химической совместимости прослойки с топливом (отсутствие «низкотемпературной» эвтектики, которая может, например, снижать запас на расплавление топлива).

Вторичные функции:

f6/ ограничение переноса компонентов от топлива (особенно, выделяемых продуктов деления) к оболочке, во избежание опасности внутренней коррозии, которая может приводить к охрупчиванию, которое может происходить в результате этого переноса; эта функция связана с первичной функцией f1;

f7/ оптимизация центрирования топлива/оболочки для минимизации температурных неоднородностей, которые приводят к образованию горячих точек и увеличению механических нагрузок на оболочку; эта вторичная функция связана с первичными функциями f1 и f3;

f8/ минимизация (без ввода) опасности перемещения обломков топлива в зазор, при наличии, между топливом и оболочкой, которое может приводить к нарушению целостности в оболочке за счет овализации и/или перфорации оболочки, когда этот зазор сужается в результате дифференциальных деформаций (теплового расширения и разбухания); эта функция связана с первичной функцией f1.

Вспомогательные функции:

f9/ удовлетворение обычных экономических ограничений:

i. по сроку службы: осуществление первичных и вторичных функций в течение времени эксплуатации топлива, совместимого с целевыми экономическими характеристиками;

ii. по емкости для поставки материалов и реализации способов изготовления;

iii. по стоимости.

f10/ исключение сколько-нибудь значительного ущерба безопасности в аварийном состоянии (например, химической реактивности прослойки с конструкционными материалами в активной зоне в фазе развитой деградации активной зоны);

f11/ минимизация технических проблем обрабатываемости, особенно, реализация процесса сборки тепловыделяющего элемента (топлива, прослойки и оболочки);

f12/ удовлетворение требований к разделению и утилизации отходов на выходной стороне цикла ядерной реакции, с минимальными ограничениями.

Прослойка между таблетками и оболочкой в тепловыделяющих элементах с круглой геометрией и круглым поперечным сечением обычно выполнена в форме газа, обычно гелия, который имеет оптимальные свойства (среди возможных газов) в отношении теплопроводности (функция f3.i), проницаемости для нейтронов (функция f4.ii), химической нейтральности (функция f5) и вспомогательных функций (функции f9-f12). Функции для механического разъединения между топливными таблетками и оболочкой (функция f1) и транспорта газообразных продуктов деления в расширительный резервуар (функция f2) идеально осуществляются прослойкой в газообразной форме, при условии, что в ходе изготовления создается достаточный функциональный зазор между таблетками и оболочкой во избежание наполнения щели в условиях облучения вследствие дифференциальных деформаций топлива и оболочки [5].

Однако стержень с цилиндрической геометрией и круглым поперечным сечением и прослойка в газообразной форме демонстрируют антагонизм поскольку она не может осуществлять, во-первых, функции f1 и f2 и, во-вторых, функции f3.i и f4.i одновременно, кроме как при очень строгих ограничениях производительности. За пределами ограничений по размерам, которые негативно влияют на нейтронные характеристики (плотность делящегося материала в тепловыделяющем элементе), поскольку теплопроводность газовой прослойки сравнительно невелика, любое увеличение функционального зазора между таблетками и оболочкой приведет к увеличению формируемого им теплового барьера и в итоге к повышению температур топлива. Помимо того, что рост температуры происходит в ущерб требованиям безопасности (особенно, снижение запаса на расплавление топлива), он сопровождается увеличением трехмерного расширения таблетки, которое приводит к сужению упомянутой щели в условиях облучения, таким образом, снижая эффективность увеличенной толщины прослойки и, следовательно, увеличения срока службы тепловыделяющего элемента.

Одно решение по снижению этого теплового ущерба раскрыто в патенте JP 11183674, и в котором были проведены эксперименты в различных экспериментальных программах облучения [8], [9]. Это решение состоит в том, что прослойка выполняется не в газообразной форме, а в форме металла с низкой температурой плавления, который находится в жидком состоянии в условиях работы тепловыделяющего элемента, в общем случае, натрия. Теплопроводность металла выше, чем у газа, что позволяет в значительной степени решить проблемы, связанные с теплопроводностью прослойки, которая, в этом случае, делает пренебрежимо малый вклад в тепловой баланс тепловыделяющего элемента и дает возможность увеличить толщину прослойки.

Другое преимущество наличия прослойки в форме жидкого металла состоит в том, что она позволяет решить проблемы тангенциальной тепловой неоднородности, обусловленные возможной эксцентричностью топливной таблетки относительно оболочки, вследствие ее хорошей теплопроводности. Выполнение требования к концентричности (функция f7) априори не гарантируется прослойкой в форме газа или жидкого металла, вследствие отсутствия жесткости у жидкого металла или газа. Любая эксцентричность также обуславливает неоднородность теплового потока по периметру. Последствия этой тепловой неоднородности (горячая точка на оболочке и механическая нагрузка, развиваемая дифференциальными тепловыми деформациями), таким образом, ослабляются, когда прослойка находится в форме жидкого металла вследствие повышения теплопередачи, во-первых, между жидким металлом и оболочкой и, во-вторых, между жидким металлом и таблетками.

Однако формирование прослойки в форме жидкого металла, так или иначе, создает некоторые проблемы.

Во-первых, требование совместимости с окружающей средой (функция f5, например, для химических аспектов) налагает большие ограничения. Таким образом, в случае натрия, который, естественно, применим для SFR, очевидна несовместимость с водным теплоносителем (PWR) и с реактором, работающим при высокой температуре, что, следовательно, приводит к недостаточному запасу (или даже отсутствию запаса, например в случае GFR) против опасности закипания натрия (температура кипения натрия составляет порядка 880°C).

Что касается тепловых неоднородностей (функция f3.ii), ясно, что любое нарушение непрерывности в прослойке, обусловленное присутствием пузырьков газа в жидком металле (пузырьков, образующихся в ходе изготовления или наполненных газообразными продуктами деления, выделяющимися в условиях облучения), будет ослаблять тепловые преимущества этого решения: эта проблема наблюдалась в ходе экспериментального облучения, когда можно было видеть, что это может приводить к преждевременному окончанию срока службы тепловыделяющего элемента вследствие раннего разрушения оболочки [9]. Кроме того, в отношении ограничения на перенос компонентов топлива (функция f6), экспериментальные облучения карбидных видов топлива в реакторах типа SFR с целью сравнения поведения гелиевых и натриевых прослоек показали, что жидкий металл способствует охрупчиванию оболочки вследствие карбюризации оболочки, обусловленной повышенным переносом углерода, происходящего из топлива, через натрий, хотя эта проблема не возникает при переносе через гелий [9], если только не происходит контакта между таблеткой и оболочкой вследствие эксцентричности. Наконец, что касается функции f8, отсутствие внутренней жесткости соединения допускает перемещение обломков топлива, которые, при попадании в прослойку, могут приводить к овализации или перфорации оболочки за счет сжатия обломка между таблетками и оболочкой в ходе облучения. Такая перфорация приводит к преждевременной потере функции защиты целостности/герметичности оболочки, тогда как овализация будет ухудшать характеристики, поскольку, она влияет на теплообмены и механические взаимодействия, при наличии, между соседними тепловыделяющими элементами. На практике, опыт работы с облучением тепловыделяющих элементов демонстрирует, что начальное значение радиального функционального зазора между таблетками и оболочкой, меньшее или равной 4% радиуса топливных таблеток, позволяет минимизировать опасность разрушения оболочки посредством перфорации, за счет ограничения вероятности проникновения обломка топлива в прослойку [11]. Тем не менее, оказалось, что это ограничение, диктуемое требованиями безопасности, оказывает негативное влияние на срок службы тепловыделяющего элемента, поскольку существенно сокращает срок службы в отсутствие PCMI. В этом контексте, для долговременного использования топлива в ядерном реакторе, необходимого с точки зрения его экономических характеристик, неизбежно придется работать с PCMI в течение переменного периода времени до окончания срока службы. В этом случае, прямой контакт между топливными таблетками и оболочкой также создает проблему повреждения оболочки продуктами деления, проникающими в нее на толщину нескольких микрон, вследствие их энергии отдачи.

Были предложены различные решения для обеспечения приемлемой работы с PCMI в отношении экономических и защитных характеристик.

Они призваны преодолеть две оставшиеся трудности, которые по отдельности не может решить ни прослойка в газообразной форме, ни прослойка в форме жидкого металла, а именно:

- необходимость снижения механической нагрузки, оказываемой на оболочку в ситуации контакта с топливом;

- минимизация охрупчивания оболочки, обусловленного термохимически агрессивной средой и пиками деления.

Все предложенные решения предусматривают осаждение одного или нескольких промежуточных слоев материалов, в качестве всей или части прослойки.

В патенте GB 1187929 раскрыто использование промежуточного слоя между топливными таблетками и оболочкой, на основе металлического урана, для топливного стержня с металлической оболочкой, работающего при температуре, по меньшей мере 700°C, в реакторе FNR. В этом патенте описаны:

• плотный контакт между промежуточным слоем и оболочкой;

• другая часть прослойки, осуществляющая функцию температуры, обычно выполненная из натрия, между промежуточным слоем и оболочкой;

• дополнительный слой, осуществляющий функцию химической совместимости, обычно из оксида алюминия, между промежуточным слоем и оболочкой;

• канавки, образующие зоны вакуума между топливом и промежуточным слоем;

• возможность, что пористость промежуточного слоя и/или топливной таблетки будет такова, что его/ее/их плотность будет составлять не боле 85% его/ее/их теоретической плотности;

• сплав урана или сплав урана и молибдена в качестве компонентов промежуточного слоя.

Аналогичные решения были раскрыты для топливных стержней с оболочкой на циркониевой основе, используемых в реакторах PWR.

Таким образом, в патенте US4818477 раскрыто формирование прокладки на основе расходуемых поглотителей нейтронов (борид, обогащенный 10B), покрывающую топливные таблетки, толщиной от 10 мкм до 100 мкм, для ослабления PCMI.

В патенте US 3969186 раскрыто формирование металлической прокладки путем осаждения на внутренней поверхности оболочки, во избежание опасности перфорации или разрушения оболочки, вызванного коррозионным растрескиванием в напряженном состоянии и/или механическим взаимодействием таблеток и оболочки.

В патенте US 4783311 раскрыто формирование комбинации прокладок на внутренней поверхности оболочки (толщиной от 4 мкм до 50 мкм) и на поверхности топливных таблеток (толщиной от 10 мкм до 200 мкм), прокладки на внутренней поверхности оболочки, из такого материала, как графит, в частности, в качестве «смазки».

В патенте JP 3068895A раскрыто формирование вязкого промежуточного слоя, снабженного канавками, для поглощения напряжений, создаваемых возможным PCMI, причем слой является пластически деформируемым, что позволяет избегать развития трещин на внутренней поверхности оболочки.

В международной патентной заявке WO2009079068 также описаны топливные гранулы со сферической геометрией, используемые в реакторах HTR. Как описано в этой заявке, формируется многослойная структура, в центре которой находится топливный шарик, окруженный оболочкой, обеспечивающей механическую целостность и герметизацию газообразных продуктов деления топливного шарика, между которыми осажден слой пористого пироуглерода, выполняющего функцию буфера для создания объема расширения для газообразных продуктов деления и топливного шарика.

В патенте US 4235673 раскрыто использование муфты, либо в форме ткани из металлической проволоки (вариант осуществления на фиг.1 и 2), либо в форме металлических лент (вариант осуществления на фиг.3 и 4), спирально обмотанных вокруг колонны топливных таблеток, прикрепленной к фиксирующим элементам на концах колонны топливных таблеток, причем муфта вставлена между колонной топливных таблеток и оболочкой. Это технологическое решение муфты согласно этому патенту US 4235673 имеет целью исключительно ограничение распространения фрагментов или обломков таблеток, которые могут образовываться. Таким образом, единственной функцией муфты согласно этому патенту US 4235673 является ограничение распространения обломков топливных таблеток, и функция переноса тепла между таблетками и оболочкой обязательно осуществляется заполняющей текучей средой, например, натрием, как объяснено, например, в столбце 4, строках 23-30 этого документа, и функция выделения места под трехмерное разбухание таблеток осуществляется посредством обязательного наличия функционального зазора между муфтой и оболочкой, которому придается размер, соответствующий этой цели, что очень ясно выражено в тексте пункта 1 этого документа. Другими словами, в патенте US 4235673 раскрыто решение обязательной композитной прослойки между муфтой, прикрепленной к концам колонны таблеток, и жидким теплоносителем достаточно большой толщины между оболочкой и колонной таблеток для образования функционального зазора, достаточно большого для обеспечения места под трехмерное разбухание таблеток. Кроме того, решение комбинированной прослойки согласно этому патенту US 4235673 сложно в реализации и создает опасность невоспроизводимости, поскольку муфта прикреплена к фиксирующим элементам на концах колонны топливных таблеток, в связи с чем, требуется дополнительный этап в ходе изготовления топливного стержня в радиационной обстановке.

Таким образом, общей задачей изобретения является предложение усовершенствованной прослойки между таблетками и оболочкой в топливном стержне с цилиндрической геометрией и круглым поперечным сечением, которая лишена недостатков, свойственных прослойкам, отвечающих уровню техники, представленных выше.

Другой задачей изобретения является предложение способа изготовления топливного стержня с усовершенствованной прослойкой между таблеткой и оболочкой, который не полностью несвязан с производственным оборудованием, предназначенным для изготовления существующих топливных стержней с круглым поперечным сечением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения поставленных задач, изобретение, в основном, относится к топливному стержню, проходящему в продольном направлении, содержащему множество топливных таблеток, уложенных в стопку друг на друга, и оболочку, выполненную из материала, проницаемого для нейтронов, окружающую стопку таблеток, в котором оболочка и таблетки имеют круглое поперечное сечение, поперечное продольному направлению, и в котором прослоечное соединение, также с круглым поперечным сечением, поперечным продольному направлению, выполненное из твердого материала, проницаемого для нейтронов, и с открытыми порами, вставлено между оболочкой и колонной уложенных в стопку таблеток, по меньшей мере, по высоте колонны.

Согласно изобретению прослоечное соединение представляет собой структуру, механически не связанную с оболочкой и с колонной таблеток, с высокой теплопроводностью и открытыми порами, допускающую деформацию сжатия по своей толщине, чтобы сжиматься в результате трехмерного разбухания таблеток в условиях облучения, причем начальная толщина соединения и его коэффициент сжатия таковы, что механическая нагрузка, оказываемая на оболочку таблетками в условиях облучения, оказываются меньше заранее определенного порогового значения.

Высокая теплопроводность означает, что коэффициент теплопроводности достаточно высок для обеспечения теплопередачи между колонной таблеток и оболочкой. Предпочтительно, задача состоит в увеличении теплопередачи, по меньшей мере, в 10 раз по сравнению с газом наподобие гелия.

Таким образом, изобретение относится к прослоечному соединению между уложенными в стопку таблетками и оболочкой, в форме твердой структуры с высокой пористостью, предпочтительно, от 30 до 95% объема соединения в холодном состоянии, которое выполнено с возможностью осуществления следующих функций до номинальных рабочих температур в ядерных реакторах:

• вследствие своего сжатия, обеспечивать радиальное расширение уложенных в стопку топливных таблеток в условиях облучения, без оказания чрезмерной механической нагрузки на оболочку;

• вследствие деформаций, не приводящих к потере непрерывности своей структуры, обеспечивать место под дифференциальные осевые деформации между уложенными в стопку таблетками и окружающей их оболочкой, в условиях высокой температуры и облучения, без оказания чрезмерной нагрузки на оболочку;

• облегчать однородный перенос тепла, выделяющегося в ядерных реакциях в таблетках, в теплоноситель, циркулирующий вдоль оболочки;

• обеспечивать перенос газообразных продуктов деления и/или гелия, выделяющихся в условиях облучения, в расширительный резервуар, расположенный на конце оболочки, где отсутствует делящийся материал;

• защищать оболочку от проблем совместимости с топливом в таблетках, либо путем поглощения отдачи продуктов деления, за счет удержания твердых и летучих продуктов деления, выделяемых топливом в таблетках, которые могут приводить к коррозии оболочки, либо путем управления стехиометрией топлива.

Прослоечное соединение согласно изобретению можно создавать в любом топливном стержне для использования в реакторах, где используется теплоноситель под давлением (в реакторах GFR) или без давления. Для теплоносителей под давлением, следует убедиться в том, что используемая оболочка достаточно устойчива к деформации ползучести, чтобы она не вступала в контакт с топливными таблетками в ходе эксплуатации. Обычно, оболочка, выполненная из CMC, полностью пригодна.

Топливные стержни с прослоечным соединением согласно изобретению можно использовать для выработки энергии, тепла и/или нейтронного потока (со строгими тепловыми и нейтронными ограничениями) или как средство управления топливным циклом (мишени превращения, загруженные младшими актинидами, при этом ограничения на разбухание становятся более строгими за счет больших объемов гелия, вырабатываемого в условиях облучения).

Для всех возможных применений, твердое прослоечное соединение предусмотрено с открытыми порами, которые надежно обеспечивают трехмерное расширение топлива без приложения чрезмерной механической нагрузки к оболочке, вплоть до факторов выгорания, которые могут локально достигать 15-20 ат%. Заметим, что, согласно традиционному определению, ат% - это единица, обозначающая процент выгоревших делящихся атомов. “Чрезмерная” означает любую нагрузку, особенно в тангенциальном направлении, которая может превышать пределы, установленные согласно обычным конструкционным критериям для ядерного топлива [12]. Заметим также, что нужно учитывать тепловые ограничения (характеристики и отсутствие нарушений непрерывности), нейтронные ограничения (проницаемость для нейтронов и размеры) и ограничения на перенос выделяющихся газообразных продуктов деления в расширительный резервуар.

Можно использовать один или более материалов для прослоечного соединения согласно изобретению благодаря которым немеханические взаимодействия между топливом и материалом оболочки становятся малозначительными. Таким образом, в отношении нейтронного повреждения, твердое прослоечное соединение может полностью или частично поглощать отдачу продуктов деления, которые могут вызывать повреждение в толще оболочки (несколько микрон на внутренней поверхности). Кроме того, твердое прослоечное соединение с открытыми порами, которое может:

- вследствие своей большой площади поверхности обмена, захватывать некоторые или все твердые и летучие продукты деления, выделяемые топливом, которые могут вступать в химические реакции с оболочкой и ухудшать ее механические характеристики (например, проблема коррозии под напряжением);

- управлять стехиометрией топлива, выступая в качестве «химического буфера» между топливом и материалом оболочки, который может обладать теплопроводностью для поддержания большого запаса на локальное расплавление топлива за счет предупреждения формирования металлических осадков с низкими температурами плавления. Это особенно справедливо для топлива на основе смеси карбидов урана и плутония, в настоящее время применяемого в реакторах GFR. Таким образом, опыт работы [9] демонстрирует, что начальная сверхстехиометрия топлива, которая играет важную роль для высокой производительности, проявляет тенденцию к падению в условиях облучения, вследствие того, что углерод «расходуется» продуктами деления и химическими реакциями с оболочкой. Прослоечное соединение на основе углерода также может быть эффективным источником свободного углерода, способного ограничивать декарбюризацию топлива.

Открытые поры соединения и любые щели, отделяющие прослоечное соединение от топливных таблеток и/или оболочки, можно наполнять газом, предпочтительно гелием, и/или жидким металлом, например натрием.

Вследствие своей плотности (внутренней жесткости до порога механической нагрузки, за пределами которого оно начинает сжиматься), твердое прослоечное соединение согласно изобретению обеспечивает центрирование топливных таблеток в оболочке и препятствует любому перемещению фрагментов топлива.

Один способ создания продолжительной задержки в PCMI для локальных факторов выгорания вплоть до 15-20 ат% предусматривает использование твердого прослоечного соединения толщиной несколько сотен микрон (в сравнении с типичными значениями около сотни микрон в обычных конфигурациях с соединением в форме газа или жидкого металла). В любом случае, следует убедиться в том, что его тепловые свойства, возможно с учетом тепловых свойств газа и/или жидкого металла, в который оно погружено, обеспечивают регулировку температуры топлива, например, запас на расплавление.

Следует убедиться в том, что твердое прослоечное соединение имеет пригодные механические свойства. Таким образом, следует убедиться в том, что оно имеет достаточно высокий предел деформации при сжатии, другими словами, радиально в направлении топливного стержня, и при сдвиге (вокруг периметра и в направлении, параллельном оси вращения стержня), для обеспечения места под дифференциальные деформации топливных таблеток и оболочки в условиях облучения, без оказания чрезмерной механической нагрузки на оболочку или какого-либо осевого и тангенциального нарушения непрерывности соединения. Эти механические свойства должны обеспечиваться в условиях облучения для доз в пределах порядка от 100 сна-Fe до 200 сна-Fe (флюенсов от 2 до 4×1027 н/м2). Топливные таблетки претерпевают трехмерное разбухание, в результате чего, их диаметр и длина увеличиваются. Поскольку оболочка априори разбухает гораздо меньше, чем топливо, прослойка между таблетками и оболочкой уменьшается в ходе облучения. Кроме того, стопка таблеток удлиняется гораздо больше, чем оболочка, что приводит к продольному сдвигу между ними. Таким образом, следует убедиться в том, что прослоечное соединение может:

- вследствие своей деформации сжатия, компенсировать уменьшение прослойки с жесткостью, совместимой с механической прочностью оболочки, которая исключает присутствие каких-либо зон локального увеличения плотности (дефектов, обусловленных способом изготовления, уплотнением облучения, и т.д.);

- компенсировать деформацию продольного скольжения между топливной колонной и оболочкой за счет ее удлинения (эффект коэффициента Пуассона), обусловленного ее радиальным сжатием и/или деформацией сдвига (исходя из наличия поверхностного прилипания на оболочке и/или топливе с передачей осевого усилия, совместимого с механической прочностью оболочки); и/или потоком вязкой осевой экструзии в щель под действием ее радиального сжатия.

Прослоечное соединение согласно изобретению выполнено непрерывно по всей своей высоте: в любом случае, задача состоит в достижении компромисса таким образом, чтобы, благодаря компенсации вышеописанной деформации продольного скольжения, не происходило осевого нарушения непрерывности соединения.

Также следует убедиться в том, что сцепление между прослоечным соединением и таблетками не препятствует выпуску газообразных продуктов деления через поверхность.

Наконец, следует убедиться в том, что режимы деформации соединения не вызывают фрагментации соединения, в результате которого, фрагменты могут перемещаться при частичном возобновлении прослойки, обычно, в ходе неплановой или плановой остановки реактора, что может создавать опасность перфорации оболочки в будущем, например, при возрастании мощности/температуры.

Также следует убедиться в том, что нейтронные свойства твердого прослоечного соединения оказывают наименьшее возможное влияние на нейтронный баланс в активной зоне ядерного реактора. Таким образом, высокая открытая пористость соединения согласно изобретению призвана минимизировать его остаточный объем после его полного сжатия. Следует убедиться в том, что материал(ы), предусмотренный(е) для твердого прослоечного соединения, по возможности проницаем(ы) для нейтронов, для топливных стержней.

Высокая открытая пористость изготавливаемой структуры должна облегчать транспорт выделяемых газообразных продуктов деления в расширительный резервуар, расположенный вблизи верхнего конца тепловыделяющего элемента, причем эффективность не должна сильно снижаться в условиях облучения (сжатие структуры приводит к снижению полной пористости и коэффициента открытых пор).

Большая площадь поверхности обмена, обеспечиваемая структурой, должна облегчать удержание твердых продуктов деления, выделяемых топливом в условиях облучения, которые могут способствовать охрупчиванию оболочки за счет коррозии под напряжением.

Благодаря структурному прослоечному соединению согласно изобретению оно может быть толще, чем допускают прослойки, обычно встречающиеся между таблетками и оболочкой, для продления срока службы топливных таблеток, которое обеспечивает заметные экономические преимущества не в ущерб безопасности (например, запасу на расплавление ядерного топлива).

Открытые поры прослоечного соединения согласно изобретению могут иметь объем, равный, по меньшей мере, 30% полного объема прослоечного соединения, созданного при изготовлении. Предпочтительно, этот объем составляет от 30% до 95% полного объема прослоечного соединения, созданного при изготовлении, и более предпочтительно, от 50% до 85%.

Очевидно, описанные пористость и геометрические размеры прослоечного соединения относятся к холодному прослоечному соединению, созданному при изготовлении и еще не использованному в ядерном реакторе.

То же самое справедливо для других элементов топливного стержня согласно изобретению.

Открытую пористость, предусмотренную изобретением, можно количественно определять различными известными методами измерения: например, измерение плотности для оплеток и волокон, или, например, анализ изображений посредством рентгеновской томографии или оптической микроскопии или оптической макроскопии.

Преимущественно толщина прослоечного соединения в своем сечении, поперечном направлению (XX'), превышает, по меньшей мере, 4% радиуса таблеток.

Прослоечное соединение может состоять из одной или нескольких волокнистых структур, например оплетки(ок), и/или нетканой(ых) ткани(ей), и/или сети(ей), и/или ткани(ей), и/или вязаной(ых) ткани(ей). Его объемный процент волокон в этом случае, преимущественно, составляет от 15 до 50%, что приблизительно соответствует пористости от 50 до 85%, другими словами, оптимальный компромисс между необходимой сжимаемостью и высокой теплопроводностью соединения в сочетании с эффективной изоляцией от любых обломков топлива, которые могут формироваться. Согласно одному варианту осуществления прослоечное соединение может быть выполнено из оплетки, содержащей слой углеродных волокон и слой, содержащий волокна карбида кремния, наложенный на слой углеродных волокон.

Альтернативно, прослоечное соединение может быть выполнено из одного или нескольких ячеистых материалов, например, пены.

Прослоечное соединение может быть выполнено на основе керамики или металла.

Для реактора на быстрых нейтронах с газовым охлаждением (GFR), предпочтительно использовать, в качестве основного материала оболочки, тугоплавкий композит на основе керамической матрицы (CMC), например, SiC-SiCf, возможно, связанный с прокладкой на основе сплава тугоплавких металлов, и топливные таблетки, выполненные из керамических материалов, например (U, Pu)C, (U, Pu)N или (U, Pu)O2.

Для реактора на быстрых нейтронах с натриевым охлаждением (SFR), возможно предусмотреть оболочку, выполненную из металлического материала, и топливные таблетки, выполненные из керамических материалов, например (U, Pu)C, (U, Pu)N или (U, Pu)O2, или металлических материалов, например (U, Pu)Zr. Согласно одному варианту, открытые пористости прослоечного соединения и промежутки между оболочкой, таблетками и фиксирующими элементами стержня затем заполняются газом, предпочтительно, гелием. Согласно другому варианту, колонна уложенных в стопку таблеток поддерживает контакт с фиксирующим элементом на нижнем конце стержня, в результате чего, в ходе эксплуатации в ядерном реакторе, открытые поры прослоечного соединения и промежутки между оболочкой, таблетками и фиксирующим элементом на нижнем конце стержня заполняются натрием по высоте колонны, и промежуток между верхним концом колонны и фиксирующим элементом заполняется гелием.

Для реактора с водой под давлением (PWR) или кипящего реактора (BWR), оболочка, предпочтительно, может быть выполнена из тугоплавкого композитного материала на основе керамической матрицы (CMC), и топливные таблетки могут быть выполнены из керамических материалов, например, UO2, (U, Pu)O2.

Изобретение также относится к тепловыделяющей сборке, содержащей множество вышеописанных топливных стержней, совместно размещенных в форме решетки.

Наконец, изобретение относится к способу изготовления топливного стержня, содержащего этапы, на которых:

a/ по меньшей мере, частично, формируют соединение с круглым поперечным сечением, выполненное из материала, проницаемого для нейтронов, в форме структуры с хорошей теплопроводностью с открытыми порами, способное деформироваться при сжатии по своей толщине;

b/ вставляют, по меньшей мере, частично сформированное соединение в цилиндрическую оболочку с круглым поперечным сечением, которая открыта, по меньшей мере, на одном из своих концов, выполненную из материала, который может быть проницаемым или непроницаемым для нейтронов;

c/ вводят множество топливных таблеток таким образом, чтобы не превышать высоту соединения, внутрь соединения, вставленного в цилиндрическую оболочку с круглым поперечным сечением;

d/ полностью закрывают оболочку после окончательного формирования соединения.

Согласно первому варианту осуществления этап a/ осуществляется с использованием подэтапов, на которых:

- накладывают слой оплетки, содержащий волокна карбида кремния, на слой оплетки, содержащий углеродные волокна, установленный на оправке;

- сжимают двухслойную оплетку в цилиндрической форме;

- добавляют растворимое связующее вещество в сжатую оплетку;

- выпаривают растворитель;

этап b/ осуществляется с использованием оправки, вокруг которой оплетка находится в контакте, после чего удаляют оправку;

и далее, на этапе c/, термическая обработка осуществляется в условиях вакуума для устранения связующего вещества и, таким образом, приведения соединения в контакт с множеством уложенных в стопку таблеток и с оболочкой. Слои оплетки могут быть двухмерного типа с углом плетения 45° относительно оси оправки.

Углеродные волокна могут быть типа Thornel® P-100, каждое из которых содержит 2000 нитей и расщеплено.

Волокна карбида кремния представляют собой HI-NICALON™ типа S, каждое из которых содержит 500 нитей.

Растворимое связующее вещество, преимущественно, является поливиниловым спиртом.

Согласно второму варианту осуществления этап a/ осуществляется с использованием подэтапов, на которых:

- осуществляют иглопробивание сетей углеродных волокон в форме трубы на оправке;

- осуществляют термическую обработку (например, при 3200°C в атмосфере аргона);

- сжимают термообработанную трубу в цилиндрической форме;

- добавляют растворимое связующее вещество в сжатую трубу;

- выпаривают растворитель;

этап b/ осуществляется с использованием оправки, вокруг которой труба находится в контакте, с последующим удалением оправки;

и далее, на этапе c/, термическая обработка осуществляется в условиях вакуума для устранения связующего вещества и, таким образом, приведения соединения в контакт с множеством уложенных в стопку таблеток и с оболочкой.

Углеродные волокна могут быть типа Thornel® P-25.

Как и в первом варианте осуществления, растворимое связующее вещество, преимущественно, является поливиниловым спиртом.

Согласно третьему варианту осуществления этап a/ осуществляется с использованием подэтапов, на которых:

- формируют трубу углеродной пены, образованной открытыми ячейками;

- осуществляют химическое осаждение из паровой фазы (CVD) сплава W-Re на трубу углеродной пены.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

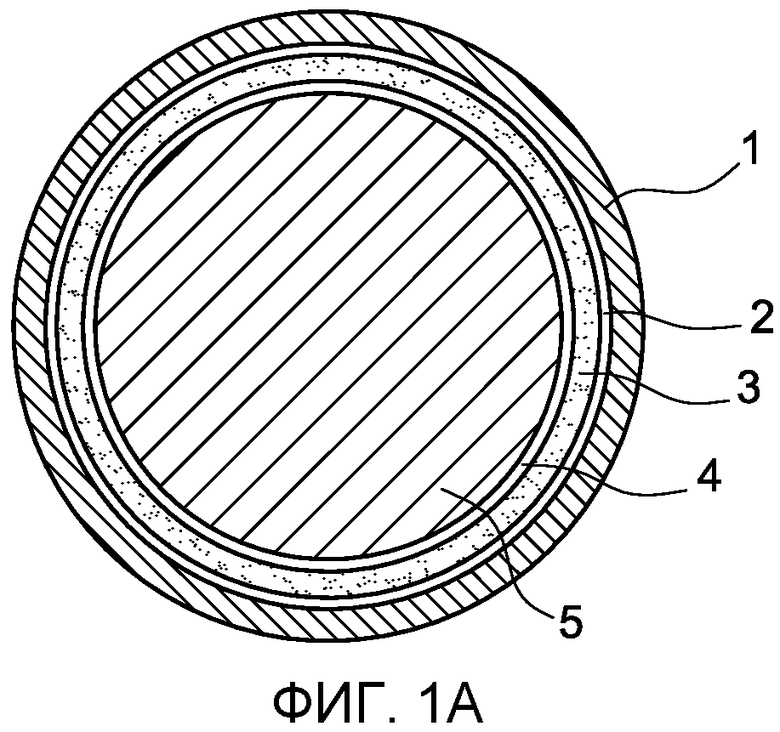

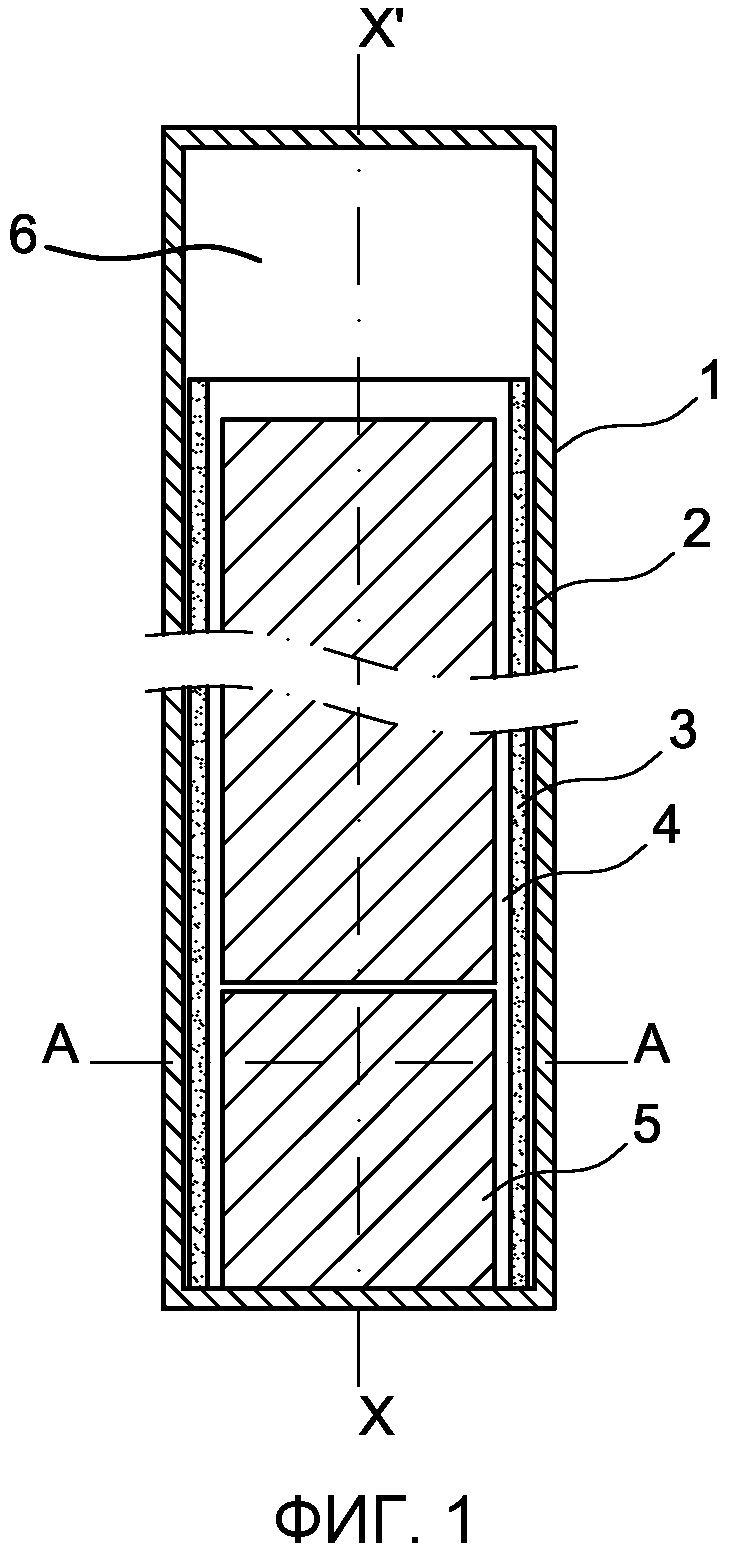

Другие преимущества и характеристики изобретения явствуют из подробного описания топливного стержня согласно изобретению, приведенного со ссылкой на нижеследующие фиг.1 и 1A, на которых:

- фиг.1 - частичный вид в продольном разрезе топливного стержня согласно изобретению;

- фиг.1A - вид в разрезе топливного стержня согласно фиг.1;

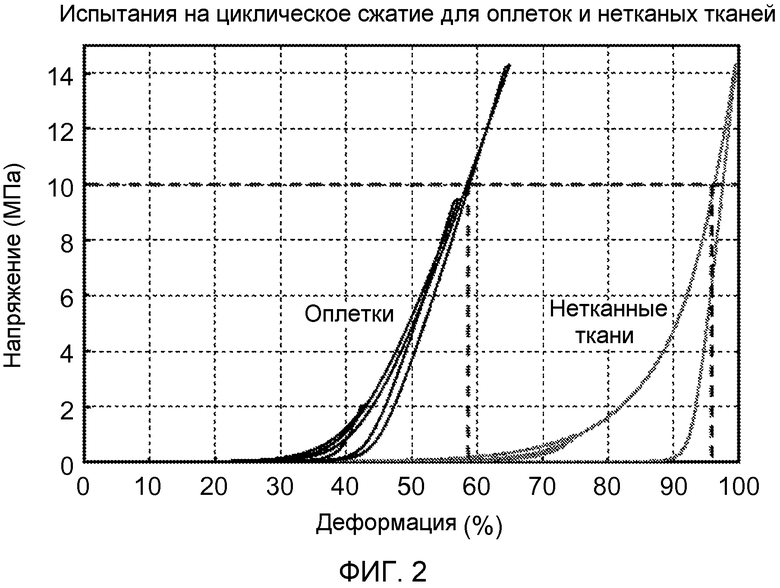

- фиг.2 - результаты испытаний на циклическое сжатие прослоечного соединения согласно изобретению в форме кривых, причем этот режим нагрузки представляет работу в условиях облучения в ядерном реакторе (нестационарных вследствие изменений мощности).

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Заметим, что показанный элемент является топливным стержнем. Этот элемент показан холодным, другими словами, когда готовый топливный стержень был изготовлен, но еще не использован в ядерном реакторе.

Топливный стержень согласно изобретению содержит следующие элементы по порядку снаружи внутрь:

- оболочку 1, выполненную из металлического(их) или CMC (композит на основе керамической матрицы) материала(ов), возможно, покрытую прокладкой на своей внутренней стенке;

- первый набор 2 сборки (необязательный, поскольку возможно его устранение в ходе изготовления, после вышеописанного процесса выпаривания связующего вещества);

- твердое соединение 3 с открытыми порами согласно изобретению;

- второй набор 4 сборки (необязательный, поскольку возможно его устранение в ходе изготовления, после вышеописанного процесса выпаривания связующего вещества);

- стопку топливных таблеток 5, образующих колонну для топливного стержня.

Твердое соединение 3 с открытыми порами согласно изобретению имеет высоту, превышающую высоту колонны уложенных в стопку таблеток 5. Различие в высоте между пористым твердым соединением 3 и колонной уложенных в стопку таблеток выбирается таким образом, чтобы гарантировать, что колонна остается аксиально обращенной к соединению на протяжении фазы облучения в ходе эксплуатации ядерного реактора, в течение которой ее длина увеличивается вследствие разбухания в условиях облучения. В случае топливных таблеток типа смеси карбидов урана и плутония, используемых, например, в реакторе GFR, авторы изобретения полагают, что среднее удлинение колонны таблеток в наиболее сильно нагруженном стержне может составлять порядка 0,5%/ат%, что дает удлинение порядка 10% при целевых факторах выгорания. Таким образом, в этом случае, планируется использовать пористое твердое соединение 3, высота которого, по меньшей мере, на 10% больше высоты колонны уложенных в стопку таблеток 5. Несколько типов материалов может быть пригодно для изготовления пористого твердого соединения 3 согласно изобретению, и, преимущественно, волокнистые структуры, возможно, с матрицами, осажденными в этих структурах, или ячеистые материалы с открытыми порами.

Волокнистые структуры, которые могут быть пригодны, включают в себя оплетки, нетканые ткани, сети, ткани или вязаные ткани, или их комбинацию, содержащие объемный процент волокон, составляющий, по меньшей мере, 15% или, возможно, по меньшей мере, 5% в случае нетканых тканей, до уплотнения. Волокна могут быть выполнены из керамических составов (углерода, карбидов, нитридов или оксидов) или металлических составов (например, W, сплавов W-Re, Mo-Si2, и т.д.). Один способ формирования волокнистых структур, пригодных для пористого соединения 3 согласно изобретению, предусматривает использование традиционных методов плетения, валяния или сплетения сетей, иглопробивания, ткачества или вязания [4].

Можно предложить увеличение теплопроводности материала или защиту волокон путем осаждения на волокна химических составов, которые также являются тугоплавкими (керамических или металлических составов). Эти осаждения представляют объемный процент, при котором открытая пористость готового материала, волокнистой структуры, усиленной осаждением, составляет от 30% до 85%, или даже до 95% в случае нетканых тканей. Эти осаждения на волокнистые структуры можно осуществлять с использованием традиционных методов химического осаждения из паровой фазы (CVD) [1] или других методов, например, пропитке полимерным предшественником керамики, пиролиза и т.д.

Соединение 3 можно размещать, либо располагая его вокруг таблеток 5 и затем вставляя сборку соединения 3/таблеток 5 в оболочку 1, либо вставляя его в оболочку 1, а затем вставляя таблетки.

Физический контакт, во-первых, между оболочкой 1 и соединением 3 и, во-вторых, между соединением 3 и таблетками 5, может формироваться за счет дифференциального теплового расширения в ходе роста температуры в ядерном реакторе, поскольку соединение 3 расширяется сильнее. Другой способ достижения этого физического контакта предусматривает радиальное сжатие соединения 3, после чего соединение 3 может расширяться после размещения сборки из оболочки 1, соединения 3 и таблеток 5, до того, как сборка будет введена в эксплуатацию в ядерном реакторе, в котором надлежит использовать топливный стержень.

Ячеистые материалы или пены, которые могут быть пригодны, представляют собой материалы с открытыми порами, имеющими пористость от 30% до 85%, с диаметрами ячеек, предпочтительно, менее 100 мкм во избежание перемещения “макрофрагментов” таблеток, но достаточно большими для взаимного соединения пор. Состав этих материалов может быть на основе керамических или металлических составов. Ячеистые материалы можно сделать пригодными для пористых соединений 3 согласно изобретению с использованием традиционных методов инжекции пузырьков газа или составов, генерирующих пузырьки в расплавленном материале или составе-предшественнике (органической смоле для углерода), порошковой металлургии с порообразующими составами или гранулами, осаждения соединения на пену, играющую роль подложки [2], [6]. Затем основную пену можно усилить осаждением состава (из керамических или металлических составов), природа которого может быть идентичной или отличной от состава пены. Это осаждение можно, например, осуществлять посредством химического осаждения из паровой фазы (CVD) [1].

Ниже приведено три примера топливных стержней согласно изобретению: во всех этих примерах, топливный стержень содержит стопку топливных таблеток 5 диаметром 6,4 мм и оболочку 1, окружающую колонну уложенных в стопку таблеток с внутренним диаметром 7,2 мм, а именно, с суммарным зазором по радиальной толщине сборки 400 мкм (в холодном состоянии).

Для сравнения, для карбидного топлива GFR, если щель была заполнена гелиевым соединением, для таких топливных таблеток будет выбран зазор по радиальной толщине 150 мкм (в холодном состоянии), что позволяет добиться максимального фактора выгорания порядка 7,5 ат%.

При наличии пористого твердого соединения согласно изобретению, и предполагая, что окончание срока службы наступает с полным исчезновением пористости соединения (за счет сжатия вследствие трехмерного расширения топливных таблеток), можно оценить выигрыш в факторе выгорания, который можно прогнозировать на основании конструкционной пористости для соединения согласно изобретению. Чтобы толщина изменилась от 150 мкм до 400 мкм, необходимое значение пористости соединения обычно должно быть равно отношению 150/400, а именно порядка 40% (соединение с 60% теоретической плотности материала из которого оно состоит), для достижения фактора выгорания гелиевого соединения толщиной 150 мкм, и также для извлечения выгоды из вышеупомянутых преимуществ (центрирования таблеток в оболочке, защиты от перемещений обломков топлива в зазор). Заметим, что тепловым эффектом, порождаемым соединением можно пренебречь (расчеты показывают, что это эффект второго порядка относительно коэффициента разбухания топлива).

Таким образом, фактор выгорания при этой пористости 40% обычно может удваиваться за счет удвоения соединения, и, таким образом, его толщина изменяется до 800 мкм, но это значение, естественно, можно снизить, увеличивая пористость соединения на стадии изготовления; при наличии пористого твердого соединения с пористостью порядка 75%, можно предположить удвоение фактора выгорания при толщине 400 мкм.

Пример 1: оплетка со слоем SiC /слоем C

Первый слой оплетки состоит из углеродных волокон (торговое наименование Thornel® P-100, каждое из которых содержит 2000 нитей и расщеплено для уменьшения диаметра нити) на оправке со следующими характеристиками:

• внутренний диаметр: 6,5 мм

• наружный диаметр: 7,0 мм

• тип плетения: 2D

• угол плетения: 45°

Второй слой оплетки выполнен на предыдущей последовательности слоев оплетки с волокнами карбида кремния (торговое наименование HI-NICALON™ типа S, каждое из которых содержит 500 нитей), со следующими характеристиками:

• внутренний диаметр: 7,0 мм,

• наружный диаметр: 7,4 мм

• тип плетения: 2D

• угол плетения 45°

Сформированная таким образом двухслойная оплетка 3 сжимается в цилиндрической форме с внутренним диаметром 7,1 мм. Удаляемое растворимое связующее вещество, в данном случае, поливиниловый спирт, затем добавляется в оплетку, после чего растворитель выпаривается.

Затем оплетка 3 обнажается и вставляется в металлическую оболочку 1 с внутренним диаметром 7,2 мм. Затем центральная оправка удаляется, и колонна топливных таблеток 5 диаметром 6,4 мм вставляется в оплетку. Связующее вещество устраняется термической обработкой сборки в условиях вакуума. Затем оплетка 3 расширяется и вступает в физический контакт с топливными таблетками 5 и оболочкой 1.

Таким образом, толщина оплетки 3 после изготовления равна суммарному зазору сборки между оболочкой 1 и таблетками 5, а именно, 400 мкм.

Затем оболочку 1 можно закрыть с обоих концов, например, с помощью сварки. Даже если не показано, до выполнения этапа окончательного закрывания, в расширительную камеру или резервуар 6 помещается спиральная пружина сжатия, нижний конец которой поддерживает контакт со стопкой таблеток 5 (возможно, инертным уплотнением или распоркой, не показаны), и другой конец которой поддерживает контакт с верхней заглушкой. Основными функциями этой пружины являются удержание стопки таблеток 5 в направлении продольной оси XX' и компенсация удлинения топливной колонны, происходящего со временем в результате продольного разбухания таблеток 5.

Затем, выполненный таким образом топливный стержень, содержащий пористое твердое соединение 3 согласно изобретению, можно использовать для применения в ядерном реакторе.

Пример 2: углеродная структура, полученная иглонабиванием

Слои углеродного волокна (торговое наименование Thornel® P-25) подвергаются иглонабиванию в форме трубы с внутренним диаметром 6,5 мм и наружным диаметром 7,4 мм, на графитовой оправке.

Затем сборка подвергается термической обработке при 3200°C в атмосфере аргона. Сформированная таким образом труба сжимается в цилиндрической форме с внутренним диаметром 7,1 мм. Удаляемое растворимое связующее вещество, в данном случае, поливиниловый спирт, затем добавляется в структуру, после чего растворитель выпаривается.

Затем, полученное таким образом пористое твердое соединение 3 обнажается и вставляется в оболочку 1 с внутренним диаметром 7,2 мм. Затем центральная оправка удаляется, и колонна топливных таблеток 5 диаметром 6.4 мм вставляется в смешанную структуру соединения 3/оболочки 1.

Затем связующее вещество устраняется термической обработкой сборки в условиях вакуума. Затем соединение 3 расширяется и вступает в контакт с уложенными в стопку топливными таблетками 5 и оболочкой 1.

Затем оболочку 1 можно закрыть с обоих концов, например, с помощью сварки. Даже если не показано, до выполнения этапа окончательного закрывания, в расширительную камеру или резервуар 6 помещается спиральная пружина сжатия, также именуемая пленумом, нижний конец которой поддерживает контакт со стопкой таблеток 5 (возможно, инертным уплотнением или распоркой, не показаны), и другой конец которой поддерживает контакт с верхней заглушкой. Основными функциями этой пружины являются удержание стопки таблеток 5 в направлении продольной оси XX' и компенсация удлинения топливной колонны, происходящего со временем в результате продольного разбухания таблеток 5. Затем, выполненный таким образом топливный стержень, содержащий пористое твердое соединение 3 согласно изобретению, можно использовать для применения в ядерном реакторе.

Пример 3: углеродная пена с покрытием из 5%-го сплава W-Re

Труба с внутренним диаметром 6,4 мм и наружным диаметром 7,2 мм, выполненная из углеродной пены, образованной открытыми ячейками диаметром 40 мкм, помещается в печь для химического осаждения из паровой фазы CVD.

Осадок 5%-го сплава W-Re толщиной приблизительно 7 мкм, полученный разложением смеси галоидных соединений вольфрама и рения, наносится на перемычки, образующие пену.

Затем эта пенная труба вставляется в оболочку 1 с внутренним диаметром 7,2 мм, и колонна топливных таблеток 5 диаметром 6,4 мм, в свою очередь, вставляется в пенную трубу.

Затем оболочку 1 можно закрыть с обоих концов, например, с помощью сварки. Даже если не показано, до выполнения этапа окончательного закрывания, в расширительную камеру или резервуар 6 помещается спиральная пружина сжатия, нижний конец которой поддерживает контакт со стопкой таблеток 5 (возможно, инертным уплотнением или распоркой, не показаны), и другой конец которой поддерживает контакт с верхней заглушкой. Основными функциями этой пружины являются удержание стопки таблеток 5 в направлении продольной оси XX' и компенсация удлинения топливной колонны, происходящего со временем в результате продольного разбухания таблеток 5. Затем, выполненный таким образом топливный стержень, содержащий пористое твердое соединение 3 согласно изобретению, можно использовать для применения в ядерном реакторе.

Можно предложить другие усовершенствования, не выходящие за рамки объема изобретения. Таким образом, во всех вышеупомянутых примерах 1-3, толщина пористого твердого соединения 3, полученная при изготовлении, другими словами, толщина после закрытия оболочки 1, когда стержень готов к применению, равна суммарному конструкционному зазору сборки между оболочкой 1 и колонной топливных таблеток 5.

Очевидно, можно обеспечить зазоры (см. ссылочные позиции 2, 4 на фиг.1), которые поддерживаются по готовности топливного стержня, при условии, что способы изготовления и свойства (в частности, дифференциальное тепловое расширение, во-первых, оболочки 1 и пористого твердого соединения 3 и, во-вторых, соединения 3 и топливных таблеток 5) допускают это.

Эти зазоры, обозначенные ссылочными позициями 2, 4 на фиг.1, априори заполнены газом, предпочтительно, гелием, для стрежней. В ходе изготовления гелий может нагнетаться под давлением для повышения коэффициента разбавления газообразных продуктов деления, выделяющихся в условиях облучения, и, таким образом, улучшения тепловых характеристик соединения и, таким образом, тепловыделяющего элемента. В таких случаях, газ естественным путем заполняет открытые поры твердого пористого соединения 3 согласно изобретению и открытые поры топливных таблеток 5.

Но, согласно изобретению и в отличие от решений согласно уровню техники, и, в частности, решения согласно патенту US 4235673, зазоры сборки не играют существенной роли и, таким образом, не являются функциональными зазорами, предусмотренными для предоставления места под трехмерное разбухание топливных таблеток в условиях облучения.

Кроме того, оправка, используемая для формирования пористого твердого соединения, упомянутая в описанных примерах, может быть выполнена из различных материалов, совместимых с материалами, используемыми в соединении, например, графита и кварца.

Аналогично, в качестве завершающего этапа в процессе до закрытия оболочки, в примерах 1-3 описано размещение спиральной пружины сжатия. В более общем случае, на этом завершающем этапе до этапа фактического закрытия оболочки, можно использовать то, что в настоящее время именуется “системой внутрикорпусных устройств” в области ядерной энергетики, другими словами, сборку таких компонентов, как пружина, распорка, инертное уплотнение и т.д., функцией которых является аксиальное размещение колонны таблеток в оболочке и, в случае использования теплоносителей под давлением, предотвращение коробления оболочки (смятия оболочки в ее расширительный резервуар).

На Фиг.2 показаны характеристики сжатия прослоечных соединений согласно изобретению с высокой открытой пористостью и на основе оплеток или на основе нетканых тканей, выполненных из материала SiC.

В частности, как показано, проводились испытания на циклическое сжатие, причем в каждом цикле нагружение чередовалось со снятием нагрузки, что показано на фиг.2 петлями нагрузки в плоскости напряжение-деформация.

По оси абсцисс отложены значения коэффициента сжатия (деформация в %) соединения по толщине.

По оси ординат отложены значения механических нагрузок (напряжение в МПа), развиваемых соединением в результате его сжатия.

Таким образом, указанные напряжения фактически соответствуют радиальной механической нагрузке σr, прилагаемой к оболочке топливного стержня в результате трехмерного разбухания топливных таблеток, уложенных в стопку друг на друга, причем напряжения передаются оболочке непосредственно за счет сжатия соединения между таблетками и оболочкой. Эта радиальная нагрузка связана с тангенциальной нагрузкой σθ, величина которой соответствует величине радиальной нагрузке с коэффициентом, который приблизительно равен отношению среднего радиуса rG оболочки к ее толщине eG, которое обычно составляет от 5 до 10: σθ ≈ (rG/eG) σr.

Таким образом, Фиг.2 иллюстрирует тот факт, что прослоечное соединение согласно изобретению способно действовать как поглотитель напряжения: передаваемая нагрузка приобретает значительную величину только при достаточно высоком коэффициенте сжатия, при превышении которого передаваемая нагрузка постепенно возрастает с коэффициентом сжатия, пока не достигнет порогового значения предельно допустимой нагрузки (без каких-либо резких изменений). Таким образом, при нагрузке σr, которая считается значительной, начиная с 1 МПа, коэффициент сжатия составляет порядка 40% и 70%, соответственно, для соединений типа оплетки и нетканой ткани, рассмотренных на фиг.2.

В ситуации эксплуатации в условиях облучения в реакторе, оболочка топливного стержня не сможет выдерживать механическую нагрузку, если не останется ниже предела, гарантирующего, что разрушения оболочки не произойдет. Таким образом, например, если пороговое значение допустимой тангенциальной нагрузки σθ задано равным 100 МПа (что является приемлемым значением, исходя из обычных допустимых нагрузок), а именно, радиальной нагрузки σr порядка 10 МПа (для отношения rG/eG порядка 10), фиг.2 демонстрирует, что рассматриваемые соединения типа оплетки и нетканой ткани допускают коэффициент сжатия порядка 60% и 95%, соответственно, ниже которого механическая нагрузка, передаваемая оболочке, остается приемлемой.

Заметим, что испытания, проведенные согласно фиг.2, показали, что прослоечное соединение согласно изобретению на основе оплеток и соединение на основе нетканой ткани сохраняли свою целостность; таким образом, структура оплетки/нетканой ткани сохраняется без образования каких-либо фрагментов, которые могут перемещаться в возобновленную щель между таблетками и оболочкой в топливном стержне.

Топливный стержень должен оставаться в реакторе как можно дольше и при максимально возможной плотности мощности, если необходимо оптимизировать экономические характеристики. Эти характеристики обычно ограничиваются различными эксплуатационными ограничениями для выполнения требований безопасности. Одно из наиболее строгих ограничений связано с необходимостью обеспечения механической целостности оболочки топливного стержня в любых обстоятельствах. Для этого требуется определить предельно допустимую нагрузку на оболочку (напряжение и/или деформацию, превышение которого/которой уже невозможно гарантировать целостность оболочки). Однако в условиях облучения, топливные таблетки подвергаются непрерывному трехмерному разбуханию, которое становится причиной механического взаимодействия между таблеткой и оболочкой (PCMI), которое, в конце концов, может приводить к неприемлемой нагрузке на оболочку. Таким образом, срок службы топливного стержня в значительной степени зависит от продолжительности такого чрезмерного взаимодействия. Вышеописанное прослоечное соединение согласно изобретению обеспечивает удовлетворительную характеристику, поскольку допускает более долговременное расширение или трехмерное разбухание таблеток. При фиксированном трехмерном разбухании таблеток, срок службы зависит от начальной толщины соединения и коэффициента сжатия, который оно способно выдержать, прежде чем его состояние сжатия приведет к передаче неприемлемой механической нагрузки на оболочку; начальная толщина устанавливаемого соединения уменьшается с ростом допустимого коэффициента сжатия.

Фиг.2 иллюстрирует тот факт, что для достижения предела сжатия предложенных соединений типа оплетки или нетканой ткани необходимы очень высокие коэффициенты сжатия, и это означает, что, устанавливая достаточно толстое соединение, можно добиться увеличения времени облучения. Авторы изобретения полагают, что обычно, при допустимом коэффициенте сжатия 60%, прослоечное соединение согласно изобретению, которое вдвое толще соединений исключительно в форме текучих сред согласно уровню техники (гелия или натрия, традиционно имеющих толщину порядка 4% радиуса таблеток), позволяет увеличить традиционную длительность облучение примерно на 20%, т.е. существенно сэкономить топливо.

Кроме того, были проведены испытания на сдвиг с приложением усилий к волокнистой структуре согласно изобретению толщиной приблизительно 1 см, соответствующих циклическим смещениям порядка 100 мкм при температурах порядка 400°C. Для этих удлинений в 1%, волокнистая структура оставалась совершенно нетронутой. Авторы изобретения также полагают, что для обычно имеющих место высот колонн топливных таблеток, обычно около 165 см, удлинения порядка 10 см при обычных температурах облучения для волокнистой структуры согласно изобретению с начальной толщиной менее 1 миллиметра и механически не связанной с колонной таблеток, равно как и с оболочкой, будут оставлять оболочку нетронутой в течение долгого времени.

ИСТОЧНИКИ ИНФОРМАЦИИ

[1] S. Audisio, Dépôts chimiques à partir d'une phase gazeuse (Chemical depositions starting from a gaseous phase), Techniques de l'ingénieur, M1660, 1985.

[2] J. Banhart, Manufacture, characterisation and application of cellular metals and metal foams, Progress in Materials Science, Vol. 46, pp. 559-632, 2001.

[3] A. Berthet, B. Kaputsa, R. Traccucci, P. Combette, F. couvreur, D. Gouaillardou, J.C. Leroux, J. Royer & M. Trotabas, Pressurized Water Reactor Fuel Assembly, in The nuclear fuel of pressurized water reactors and fast reactors - Design and behaviour, (H. Bailly, D. Ménessier and C. Prunier, Editors), Lavoisier Publishing, Paris, pp. 271-436, 1999.

[4] L. Caramaro, Textiles à usages techniques (Fabrics for Engineering Applications), Techniques de l'ingénieur N2511, 2006.

[5] Y. Guérin, In-reactor behaviour of fuel materials, in The nuclear fuel of pressurized water reactors and fast reactors - Design and behaviour, (H. Bailly, D. Ménessier and C. Prunier, Editors), Lavoisier Publishing, Paris, pp. 77-158, 1999.

[6] L. Kocon and T. Piquero, Les aérogels et les structures alvéolaires: deux exemples de mousses de carbone (Aerogels and honeycomb structures: two examples of carbon foam), L'Actualité Chimique, No. 295-296, pp. 119-123, 2006.

[7] J.Y. Malo, N. Alpy, F. Bentivoglio, F. Bertrand, L. Cachon, G. Geffraye, D. Haubensack, A. Messié, F. Morin, Y. Péneliau, F. Pra, D. Plancq & P. Richard, Gas Cooled Fast Reactor 2400 MWTh, status on the conceptual design studies and preliminary safety analysis, Proceedings of the ICAPP'09 conference, (Tokyo, Japan, May 10-14, 2009).

[8] R.B. Matthews and R.J. Herbst, Nuclear Technology, Vol. 63, pp. 9-22, 1983.

[9] Hj. Matzke, Science of advanced LMFBR fuels, North Holland, Amsterdam, 1986.

[10] P. Millet, J.L. Ratier, A. Ravenet and J. Truffert, Fast Reactor Fuel Subassembly, in The nuclear fuel of pressurized water reactors and fast reactors - Design and behaviour, (H. Bailly, D. Ménessier and C. Prunier, Editors), Lavoisier Publishing, Paris, pp. 437-529, 1999.

[11] K. Tanaka, K. Maeda, K. Katsuyama, M. Inoue, T. Iwai and Y. Arai, Journal of Nuclear Materials, Vol. 327, pp. 77-87, 2004.

[12] Design and construction rules for fuel assemblies of PWR nuclear power plants, AFCEN, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДАЯ ПРОМЕЖУТОЧНАЯ ПРОКЛАДКА С ОТКРЫТОЙ ПОРИСТОСТЬЮ ДЛЯ ЯДЕРНОГО УПРАВЛЯЮЩЕГО СТЕРЖНЯ | 2011 |

|

RU2567874C2 |

| ТОПЛИВНЫЙ СТЕРЖЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ДЛЯ ТАКОГО СТЕРЖНЯ | 2010 |

|

RU2546971C2 |

| СМЕШАННО-ОКСИДНАЯ ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2009 |

|

RU2506656C2 |

| УСТОЙЧИВЫЙ ПОГЛОЩАЮЩИЙ УПРАВЛЯЮЩИЙ СТЕРЖЕНЬ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2461899C2 |

| СИСТЕМА УДЕРЖАНИЯ МИШЕНИ ОБЛУЧЕНИЯ, ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА С НЕЙ И СПОСОБ ИХ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2482560C2 |

| УЗЕЛ ПРУЖИНЫ КАМЕРЫ ПОВЫШЕННОГО ДАВЛЕНИЯ И ТОПЛИВНОГО СТЕРЖНЯ | 2011 |

|

RU2573582C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2639712C2 |

| ВНУТРИЗОННАЯ ИЗМЕРИТЕЛЬНАЯ СБОРКА В КАНАЛЕ | 2012 |

|

RU2609154C2 |

| УМЕНЬШАЮЩАЯ ПОПЕРЕЧНОЕ СЕЧЕНИЕ ИЗОТОПНАЯ СИСТЕМА | 2008 |

|

RU2503073C2 |

| Тепловыделяющий элемент с многозначной эффективной плотностью топлива | 2016 |

|

RU2721222C2 |

Изобретение относится к топливному стержню, используемому в ядерном реакторе. В заявленном топливном стержне предусмотрено наличие прослойки (3) между оболочкой (1) и стопкой таблеток (5) в топливном стержне. Прослоечное соединение выполнено из материала, проницаемого для нейтронов, в форме структуры с высокой теплопроводностью и открытыми порами. При этом прослоечное соединение способно к деформации сжатия по своей толщине и располагается между оболочкой и стопкой топливных таблеток, по меньшей мере, по высоте стопки. Заявленная группа изобретений включает также способы изготовления топливного стержня с прослоечным соединением, в частности с заполнением открытых пор прослоечного соединения и промежутков (2) и (4) между оболочкой, таблетками и фиксирующими элементами стержня инертным газом, предпочтительно гелием. Техническим результатом является возможность оптимального компромисса между необходимой сжимаемостью и высокой теплопроводностью прослоечного соединения в сочетании с эффективной изоляцией от возможных формирующихся обломков топлива. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Топливный стержень, проходящий в продольном направлении (XX′), содержащий множество топливных таблеток (5), уложенных в стопку друг на друга в форме колонны, и оболочку (1), выполненную из материала, проницаемого для нейтронов, окружающую колонну таблеток, в котором оболочка и таблетки имеют круглое поперечное сечение, поперечное продольному направлению (XX′), и в котором прослоечное соединение, также с круглым поперечным сечением, поперечным продольному направлению (XX′), выполненное из материала, проницаемого для нейтронов, вставлено между оболочкой и колонной уложенных в стопку таблеток, по меньшей мере, по высоте колонны, отличающийся тем, что прослоечное соединение является твердой структурой (3), механически не связанной с оболочкой (1) и с колонной таблеток (5), с высокой теплопроводностью и открытыми порами, причем эта твердая структура имеет достаточно высокий коэффициент теплопроводности для переноса тепла между колонной таблеток и оболочкой и допускает деформацию сжатия по своей толщине, чтобы сжиматься в результате трехмерного разбухания таблеток в условиях облучения, причем начальная толщина соединения и его коэффициент сжатия таковы, что механическая нагрузка, оказываемая на оболочку таблетками в условиях облучения, оказываются меньше заранее определенного порогового значения.

2. Топливный стержень по п. 1, в котором открытые поры прослоечного соединения имеют объем, составляющий, по меньшей мере, 30% полного объема прослоечного соединения, созданного при изготовлении.

3. Топливный стержень по п. 2, в котором открытые поры прослоечного соединения имеют объем от 30% до 95% полного объема прослоечного соединения, созданного при изготовлении.

4. Топливный стержень по п. 3, в котором открытые поры прослоечного соединения имеют объем от 50% до 85% полного объема прослоечного соединения, созданного при изготовлении.

5. Топливный стержень по п. 1, в котором толщина прослоечного соединения в своем сечении, поперечном направлению (XX′) превышает, по меньшей мере, 4% радиуса таблеток.

6. Топливный стержень по п. 1, в котором прослоечное соединение состоит из одной или нескольких волокнистых структур, например оплетки(ок), и/или нетканой(ых) ткани(ей), и/или сети(ей), и/или ткани(ей), и/или вязаной(ых) ткани(ей).

7. Топливный стержень по п. 6, открытые поры прослоечного соединения имеют объем от 50% до 85% полного объема прослоечного соединения, созданного при изготовлении, причем прослоечное соединение, образованное волокнистой(ыми) структурой(ами), имеет объемный процент волокон от 15 до 50%.

8. Топливный стержень по п. 6, в котором прослоечное соединение выполнено из оплетки, содержащей слой углеродных волокон и слой, содержащий волокна карбида кремния, наложенный на слой углеродных волокон.

9. Топливный стержень по п. 1, в котором прослоечное соединение выполнено из одного или нескольких ячеистых материалов, например пены.

10. Топливный стержень по п. 1, в котором прослоечное соединение выполнено на основе керамики.

11. Топливный стержень по п. 1, в котором прослоечное соединение выполнено на основе металла.

12. Топливный стержень по п. 1, в котором твердое соединение с открытыми порами имеет высоту, превышающую высоту колонны уложенных в стопку таблеток, причем различие в высоте между твердым соединением и колонной уложенных в стопку таблеток выбирается таким образом, чтобы гарантировать, что колонна таблеток остается обращенной к соединению аксиально на протяжении фазы облучения в ходе эксплуатации ядерного реактора, в котором будет использоваться топливный стержень, причем колонна таблеток подвергается удлинению за счет разбухания в условиях облучения на протяжении фаза облучения.

13. Способ изготовления топливного стержня по п. 1, содержащий этапы, на которых

а/ по меньшей мере, частично, формируют соединение с круглым поперечным сечением, выполненное из материала, проницаемого для нейтронов, в форме структуры (3) с высокой теплопроводностью и с открытыми порами, способное деформироваться при сжатии по своей толщине,

b/ вставляют, по меньшей мере, частично сформированное соединение в цилиндрическую оболочку (1) с круглым поперечным сечением, которая открыта, по меньшей мере, на одном из своих концов, выполненную из материала, проницаемого для нейтронов,

с/ вставляют множество топливных таблеток таким образом, чтобы не превышать высоту соединения, внутрь соединения, вставленного в цилиндрическую оболочку с круглым поперечным сечением;

d/ полностью закрывают оболочку после окончательного формирования соединения.

14. Способ по п. 13, согласно которому этап а/ осуществляется с использованием подэтапов, на которых

- накладывают слой оплетки, содержащий волокна карбида кремния, на слой оплетки, содержащий углеродные волокна, установленный на оправке,

- сжимают двухслойную оплетку в цилиндрической форме,

- добавляют растворимое связующее вещество в сжатую оплетку,

- выпаривают растворитель,

этап b/ осуществляется с использованием оправки, вокруг которой оплетка находится в контакте,

и далее, на этапе с/, термическая обработка осуществляется в условиях вакуума для устранения связующего вещества и, таким образом, приведения соединения в контакт с множеством уложенных в стопку таблеток и с оболочкой.

15. Способ по п. 14, согласно которому слои оплетки относятся к двухмерному типу с углом плетения 45° относительно оси оправки.

16. Способ по п. 13, согласно которому этап а/ осуществляется с использованием подэтапов, на которых

- осуществляют иглопробивание сетей углеродных волокон в форме трубы на оправке,

- осуществляют термическую обработку,

- сжимают термообработанную трубу в цилиндрической форме,

- добавляют растворимое связующее вещество в сжатую трубу,

- выпаривают растворитель,

этап b/ осуществляется с использованием оправки, вокруг которой труба находится в контакте,

и далее, на этапе с/, термическая обработка осуществляется в условиях вакуума для устранения связующего вещества и, таким образом, приведения соединения в контакт с множеством уложенных в стопку таблеток и с оболочкой.

17. Способ по п. 13, согласно которому этап а/ осуществляется с использованием подэтапов, на которых

- формируют трубу углеродной пены, образованной открытыми ячейками,

- осуществляют химическое осаждение из паровой фазы (CVD) сплава W-Re на трубу углеродной пены.

| Устройство для автоматической подналадки резца | 1984 |

|

SU1187929A1 |

| НАПРАВЛЯЮЩИЙ ШАБЛОН ДЛЯ ХИРУРГИЧЕСКОЙ СТОМАТОЛОГИИ | 2020 |

|

RU2769621C2 |

| US 4783311 A, 08.11.1988 | |||

| US 4235673 A, 25.11.1980 | |||

| АКТИВНАЯ ЗОНА, ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2136060C1 |

Авторы

Даты

2016-01-20—Публикация

2011-06-16—Подача