Настоящее изобретение относится к опорному узлу для поддержания регенеративной насадки в воздухонагревателе для доменной печи. Изобретение также относится к воздухонагревателю, снабженному указанным опорным узлом, и к способу получения горячего воздуха с использованием указанного воздухонагревателя.

Для производства чугуна в доменной печи необходимы большие количества горячего воздуха, также известного как горячее дутье. Холодный воздух предварительно подогревается в больших регенераторах тепла, называемых воздухонагревателями, и вдувается в качестве воздуха горячего дутья в нижнюю часть доменной печи. Каждая доменная печь обычно снабжена тремя воздухонагревателями, хотя возможны и альтернативные компоновки.

Каждый воздухонагреватель представляет собой большой регенеративный теплообменник, обычно имеющий цилиндрическую форму с куполом, содержащий горелочную часть и регенеративную теплообменную часть, обычно состоящую из огнеупорной насадки. Кожух представляет собой сваренный стальной цилиндр, обычно от 6 до 10 метров в диаметре и от 30 до 50 метров высотой. Кожух предназначен для выдерживания рабочего давления дутья. Кожух изолирован для уменьшения до минимума тепловых потерь и предотвращения конструктивных повреждений, вызванных высокими тепловыми напряжениями.

Рабочий цикл такого воздухонагревателя, по существу, включает две стадии: «на газу» и «на воздухе». На стадии «на газу» горючий газ и воздух для горения смешивают и сжигают в горелочной части воздухонагревателя, и горячий отходящий газ используется для нагрева насадки путем прохождения горячего отходящего газа сверху-вниз через насадку.Температуры в верхней части насадки, температура под куполом, могут составлять около 1400°C. Температура горячего отходящего газа уменьшается по мере прохождения вниз к нижней части насадки. Нижняя часть насадки опирается на опорный узел, обычно содержащий опорную решетку, состоящую, по существу, из серого чугуна, которая усилена балками, поддерживаемыми колоннами из серого чугуна. Таким образом, под насадкой образована полость. Эта полость в обычных воздухонагревателях обычно составляет около 2-4 м в высоту. В месте опорного узла максимальная температура горячего отходящего газа, максимальная температура выпуска, ограничена прочностью серого чугуна в нагретом состоянии и обычно ограничивается до около 450°C.

Когда эта максимальная температура выпуска достигается в месте опорного узла, воздухонагреватель переходит на стадию «на воздухе», что означает, что сгорание и, следовательно, поток отходящего газа остановлен. Воздух холодного дутья далее вводят в воздухонагреватель через полость под насадкой и пропускают вверх через горячую насадку, подлежащую нагреву, превращая воздух холодного дутья в воздух горячего дутья, который впоследствии подают в доменную печь. Часть воздуха холодного дутья также обходит вокруг воздухонагревателя и вводится в воздух горячего дутья перед введением в доменную печь посредством смесительного клапана. Это перемешивание или смешивание воздуха горячего дутья и воздуха холодного дутья гарантирует, что постоянная температура воздуха горячего дутья поддерживается до введения в доменную печь. Смесительный клапан находится в открытом положении в начале стадии «на воздухе» и закрывается постепенно, пока воздух горячего дутья покидает воздухонагреватель, равный по температуре требуемой температуре воздуха горячего дутья. Уменьшение температуры выпуска воздуха горячего дутья ниже температурного порога около 1250°C, обуславливает переход на другой воздухонагреватель. Воздухонагреватель затем переходит на стадию «на газе». Во время нормальной работы доменной печи используются три воздухонагревателя, так что один воздухонагреватель всегда «на воздухе», в то время как другие два «на газу». Однако следует отметить, что в зависимости от схемы производства чугуна, типа и конструкции воздухонагревателя количество воздухонагревателей может быть также больше или меньше трех. Например, не является необычным использование 2 или 4 воздухонагревателей на доменную печь или 5 воздухонагревателей на две доменные печи.

Горючий газ содержит доменный газ, который обогащен или природным газом или коксовым газом. Теплота сгорания доменного газа недостаточна для достижения заданной максимальной температуры, около 1400°C, сверху насадки. Такое обогащение горючего газа является дорогостоящим.

На стальных заводах с полным циклом металлургического производства воздухонагреватели потребляют 10-15% от общего потребления энергии. Поэтому постоянно пытаются создать более эффективный воздухонагреватель. Известно, что эффективность системы воздухонагревателя может быть улучшена путем увеличения максимальной температуры выпуска, которая в настоящее время составляет около 450°C.

В патенте EP 0892078 B1 описана опорная решетка для воздухонагревателя, которая включает пластинчатую графитовую структуру и перлитно-ледебуритную матрицу.

Целью настоящего изобретения является создание опорного узла для поддержания регенеративной насадки в воздухонагревателе, который позволяет увеличить максимальную температуру выпуска горячих отходящих газов.

Другой целью настоящего изобретения является создание опорного узла для поддержания регенеративной насадки в воздухонагревателе, позволяющем использовать доменный газ в качестве основного источника горючего газа.

Еще одной целью настоящего изобретения является создание опорного узла для поддержания регенеративной насадки в воздухонагревателе, позволяющего создать более компактный воздухонагреватель путем уменьшения размера требуемой насадки, а следовательно, снижая капитальные затраты.

Одна или более из этих целей, а также дополнительные преимущества достигаются посредством опорного узла для поддержания регенеративной насадки в воздухонагревателе для доменной печи, при этом узел содержит опорную решетку для поддержания насадки и опорные колонны для поддержания опорной решетки, причем узел выполнен из чугуна, содержащего ферритную матрицу и дисперсные частицы графита, причем форма частиц графита по существу вермикулярная или шаровидная.

Термостойкость чугуна, содержащего ферритную матрицу и дисперсные частицы графита, в котором форма частиц графита, по существу, вермикулярная или шаровидная, именуемого вермикулярным чугуном или шаровидным чугуном лучше, чем у серого чугуна, также известного как чугун с пластинчатым графитом в соответствии с формой пластинчатых частиц графита в чугунной матрице. Следует отметить, что фраза «по существу» используется, чтобы указать, что целью изобретения является то, что 100% частиц графита имеют вермикулярную или шаровидную форму. Также следует отметить, что ферритная матрица отличается от феррито-перлитной матрицы. В контексте настоящего изобретения под ферритной матрицей понимают матрицу, по существу, не содержащую перлита. Следует отметить, что фраза «по существу» используется, чтобы указать, что целью изобретения является то, что ферритная матрица состоит только из ферритной структуры и, следовательно, не содержит перлита. Цель настоящего изобретения, таким образом, может быть достигнута посредством опорного узла для поддержания регенеративной насадки в воздухонагревателе для доменной печи, причем опорный узел содержит опорную решетку для поддержания насадки и опорные колонны для поддержания опорной решетки, при этом узел выполнен из чугуна, а чугун полностью состоит из ферритной матрицы и дисперсных частиц графита, причем форма частиц графита вермикулярная или шаровидная.

Такой вермикулярный или шаровидный чугун сохраняет свою прочность или, по меньшей мере, по существу, часть его прочности при комнатной температуре до температуры, по меньшей мере, 600°C. Путем создания опорного узла для поддержания регенеративной насадки в воздухонагревателе, по существу, или даже полностью из чугуна с вермикулярным или шаровидным графитом, температура выпуска горячих отходящих газов в месте опорного узла, может быть, по существу, (то есть значительно) выше чем 450°C. Так как чугун с вермикулярным или с шаровидным графитом сохраняет свою прочность при таких повышенных температурах, насадка поддерживается устойчиво. При необходимости некоторые части опорного узла могут быть выполнены из чугуна с вермикулярным графитом, а другие части могут быть выполнены из чугуна с шаровидным графитом. Является важным, что матрица чугуна является ферритной и что прочность чугуна не обеспечивается перлитной или бейнитной фазами. Ферритная матрица является устойчивой до температуры Ac1, когда матрица превращается в аустенитную. Известные типы чугуна, имеющие их прочность от перлитной, ферритно-бейнитной или бейнитной матрицы подвергаются фазовому превращению при температурах от Ac1 или ниже, когда неравновесная бейнитная фаза отпущена или превращена в фазу, имеющую значительно более низкую прочность в нагретом состоянии, или когда равновесная перлитная фаза превращается в аустенитную. Такие фазовые превращения или превращения при отпуске делают эти типы чугунов, сталей, которые получили их прочность от перлитной, феррито-бейнитной или бейнитной матрицы, не подходящими для применения в опорном узле для использования при, по существу (то есть значительно), повышенных температурах выпуска горячих отходящих газов. Следует отметить, что опорная решетка обычно усиливается балками. Для целей настоящего изобретения эти балки рассматриваются как часть опорной решетки. Более того, наличие пластинчатого графита делает чугун более восприимчивым к усталости, которая может быть проблемой в результате многочисленных изменений температуры во время его срока службы, в частности в режиме изгибающих нагрузок или режиме растягивающих нагрузок, и также к растрескиванию, так как пластинчатый графит, как известно, является инициатором возникновения трещин.

Преимущество более высокой температуры выпуска горячих отходящих газов заключается в том, что оставшееся тепло или удельная теплота в отходящих газах, которые могут использоваться для предварительного подогрева воздуха и/или горючего газа, увеличивается. В результате такого предварительного подогрева горючая смесь уже находится при повышенной температуре до сгорания. Разность температур между температурой под куполом и температурой горючей смеси, таким образом, уменьшается, тем самым также снижая количество дополнительного тепла, которое должно быть добавлено для достижения необходимой температуры под куполом, составляющей около 1400°C. В обычном воздухонагревателе горючий газ, которым обычно является доменный газ, должен быть обогащен газами с более высокой теплотой сгорания, например природным газом или коксовым газом. Путем предварительного подогрева горючей смеси степень обогащения может быть снижена. Авторами было обнаружено, что степень обогащения может быть снижена или даже устранена, если получена максимальная температура выпуска, составляющая около 600°C, и оставшееся тепло в отходящих газах используется для предварительного подогрева горючей смеси путем предварительного подогрева воздуха для горения и/или горючего газа, например, в известном теплообменнике. Воздухонагреватель теперь может работать в значительно большей степени или даже исключительно на доменном газу, таким образом, значительно снижая производственные затраты процесса, поскольку требуется меньше или вообще не требуется обогащение горючего газа.

Высота насадки воздухонагревателя частично определена его теплоемкостью. Количество теплоты, сохраненной в насадке, должно быть достаточным для снабжения доменной печи вместе с другими воздухонагревателями с непрерывной подачей воздуха горячего дутья. Размер насадки является значительным фактором, влияющим на стоимость во время строительства или модернизации воздухонагревателя. Высота насадки также частично определена температурным градиентом от вершины насадки до опорного узла. Принимая во внимание заданный размер насадки, нагревание воздухонагревателя должно быть прекращено, как только температура отходящего газа достигнет максимальной рабочей температуры опорного узла. Путем увеличения максимально допустимой рабочей температуры опорного узла размер насадки может быть выбран меньшим. Например, при температуре под куполом, составляющей 1400°C, и использовании максимальной температуры выпуска, составляющей 600°C, в связи с этим размер насадки может быть уменьшен, по меньшей мере, на 15% по сравнению с использованием максимальной температуры выпуска, составляющей 450°C. Конечно, это зависит от теплоемкости оставшейся насадки, когда это, действительно, возможно, в то время как поддерживается работа воздухонагревателя, например трех воздухонагревателей или четырех воздухонагревателей. Любое уменьшение размера насадки приводит к уменьшению капитальных затрат во время строительства или модернизации воздухонагревателя. При разработке и создании нового воздухонагревателя конструкция может быть выполнена более компактно с использованием опорного узла согласно настоящему изобретению. Следует отметить, что изобретение также относится к другим конструкциям воздухонагревателей, например к так называемой конструкции с горелкой, расположенной снаружи шахты, и конструкции с горелкой, расположенной под куполом.

В варианте настоящего изобретения опорные колонны и/или опорная решетка выполнены, по существу, из указанного чугуна, а предпочтительно полностью из указанного чугуна. Следовательно, в таком варианте опорный узел или опорные колонны и/или опорная решетка выполнены, по существу, полностью из чугуна согласно изобретению, таким образом, позволяя увеличить максимальную температуру выпуска. В случае, если опорная решетка или опорные колонны выполнены из другого материала, является очевидным, что такой другой материал должен быть способен противостоять локальным рабочим условиям в воздухонагревателе.

В варианте изобретения соотношение между длиной и шириной частиц графита, по существу, составляет менее 20, предпочтительно менее 10. Фраза, по существу, используется для обозначения, что целью изобретения является то, что соотношение составляет менее 20, а предпочтительно менее 10 для всех частиц графита. Чем меньше соотношение, тем меньше хрупкость чугуна, поскольку частицы графита работают меньше в качестве увеличивающих напряжение с уменьшением соотношения между длиной и шириной частиц графита. Следует отметить, что длину и ширину и длину частиц графита определяют как максимальную длину таких частиц в поперечном сечении, и ширина является максимальной шириной таких частиц в поперечном сечении, при этом длину и ширину измеряют, по существу, перпендикулярно. В этом варианте конструкции частицы графита вытянутые, если смотреть в поперечном сечении.

В варианте изобретения чугун содержит, вес.%:

- от 2,0 до 3,8% углерода;

- от 1,8 до 5,0% кремния;

- от 0,1 до 1,0% марганца;

- до 0,1% фосфора;

- до 0,1% серы;

- при необходимости до 1,25% молибдена;

- железо и неизбежные примеси - остальное.

Авторы обнаружили, что когда используют чугун, имеющий ферритную матрицу и дисперсные частицы графита, в котором форма графита, по существу, вермикулярная или шаровидная или даже полностью вермикулярная или шаровидная, может быть получена с этим составом, который сохраняет его прочность в нагретом состоянии, позволяя, по существу (то есть значительно), увеличить максимальную температуру выпуска. Является очевидным, что чугун также содержит небольшое количество добавок, способствующих образованию вермикулярной или шаровидной формы графита, также известных, как модифицирующие добавки или добавки для формирования шаровидных или компактных выделений графита. Примерами таких добавок, оказывающих влияние на морфологию графита, являются магний, кремний, титан, алюминий и редкоземельные металлы.

В варианте изобретения чугун содержит ферритную матрицу и частицы графита, в котором форма графита, по существу, вермикулярная или даже полностью вермикулярная, при этом соотношение между длиной и шириной частиц графита составляет менее 20, предпочтительно менее 10, более предпочтительно менее 8, причем чугун содержит, вес.%:

- от 2,0 до 3,8% углерода;

- от 1,8 до 5,0% кремния;

- от 0,1 до 1,0% марганца;

- до 0,1% фосфора;

- до 0,1% серы;

- при необходимости до 1,25% молибдена;

- железо и неизбежные примеси - остальное.

В этом варианте количество добавки или добавок, оказывающих влияние на морфологию графита, и время дозирования такой добавки или добавок выбирают, чтобы получить необходимые выделения дисперсных частиц графита и форму.

В варианте изобретения чугун содержит ферритную матрицу и дисперсные частицы графита, в котором форма графита, по существу, шаровидная или даже полностью шаровидная, при этом соотношение между длиной и шириной частиц графита составляет, по существу, менее 5, предпочтительно менее 2, более предпочтительно около 1, причем чугун содержит, вес.%:

- от 2,0 до 3,8% углерода;

- от 1,8 до 5,0% кремния;

- от 0,1 до 1,0% марганца;

- до 0,1% фосфора;

- до 0,1% серы;

- при необходимости до 1,25% молибдена;

- железо и неизбежные примеси - остальное.

Авторами было обнаружено, что чугун, имеющий дисперсные частицы графита, состоит, по существу, или даже полностью, из частиц графита, имеющих соотношение между длиной и шириной частиц графита менее 5, предпочтительно менее 2, более предпочтительно около 1, сохраняет их прочность в нагретом состоянии до высокой температуры. Соотношение, составляющее 1, означает, что частицы имеют круглую форму. В комбинации с устойчивой ферритной матрицей такой материал позволяет значительно увеличить максимальную температуру выпуска.

В варианте изобретения чугун содержит молибден от 0,1 до 1,25%, предпочтительно от 0,1 до 1,0%, более предпочтительно от 0,3 до 0,9%.

Добавка молибдена приводит к увеличению предела прочности чугуна. Максимальный уровень добавки молибдена задается формированием избыточных карбидов, которые являются вредными для ударной вязкости материала.

В варианте изобретения чугун содержит кремний от 3,8 до 5,0, предпочтительно от 4,0 до 4,8%, более предпочтительно от 4,3 до 4,8%.

Добавка кремния в чугун способствует стабильности ферритной матрицы. Добавление кремния сдвигает температуру фазового превращения Ac1 к более высоким температурам, таким образом, увеличивая устойчивый интервал температур ферритной матрицы и также увеличивая область применения в опорном узле согласно изобретению. Добавка кремния также оказывает положительное влияние на прочность в нагретом состоянии ферритной матрицы, таким образом, увеличивая прочность в нагретом состоянии. С увеличением добавки кремния ударная вязкость уменьшается, и авторы обнаружили, что максимальное содержание кремния составляет 5,0%, предпочтительно 4,8%.

В варианте изобретения чугун содержит кремний от 1,8 до 3,0, предпочтительно от 2,0 до 2,9%, более предпочтительно от 2,3 до 2,9%. Было обнаружено, что особенно чугун, содержащий молибден от 0,1 до 1,25%, предпочтительно от 0,1 до 1,0%, более предпочтительно от 0,3 до 0,9%, в сочетании с кремнием в диапазоне от 1,8 до 3,0, предпочтительно от 2,0 до 2,9%, более предпочтительно от 2,3 до 2,9%, обеспечивает хорошую прочность в нагретом состоянии в сочетании с низкими затратами на легирование.

В варианте изобретения материал чугун содержит углерод от 2,3 до 3,8, предпочтительно от 2,3 до 3,6%, более предпочтительно от 2,4 до 3,3%. Было обнаружено, что в таких диапазонах обеспечивается хорошее сочетание между предотвращением формирования больших количеств карбида, которые неблагоприятно воздействуют на ударную вязкость, (термическую) усталость, жидкотекучесть и уменьшение в объеме во время затвердевания, и наличием достаточного количества углерода для образования требуемых дисперсных частиц графита и формы графита.

В варианте изобретения чугун содержит марганец менее 0,5%, предпочтительно менее 0,3%, более предпочтительно 0,2% или менее.

Марганец понижает температуру Ac1 и способствует формированию перлита. Было обнаружено, что для ферритной матрицы чугуна максимально допустимое количество марганца составляет менее 0,5%, предпочтительно менее 0,3%, более предпочтительно 0,2% или менее.

Согласно второму варианту обеспечивают регенеративный теплогенератор, такой как воздухонагреватель для доменной печи, причем генератор содержит камеру горения и регенеративную шахту с регенеративной насадкой, причем камера горения и регенеративная шахта отделены стенкой, и горелку, расположенную внизу камеры горения, соединительное отверстие для подачи воздуха для горения и соединительное отверстие для подачи горючего газ, выпускное отверстие для выпуска отходящего газа, впускное отверстие для подачи воздуха холодного дутья, преобразуемого в воздух горячего дутья, и выпускное отверстие для выпуска воздуха горячего дутья, причем насадка в регенеративной шахте поддержана опорным узлом, содержащим опорную решетку и опорные колонны, при этом опорный узел выполнен, как описано выше. Изобретение относится к любым конструкциям воздухонагревателя, например конструкциям с горелкой, расположенной под куполом, конструкциям с расположенной снаружи шахтой и конструкции, описанной более подробно ниже.

С таким регенеративным теплогенератором максимальная температура выпуска может быть значительно увеличена ввиду прочности в нагретом состоянии чугуна в опорном узле. Температура выпуска, превышающая 600°C или даже выше, например 625, 650 или 700°C, может использоваться и позволяет обеспечить низкую степень обогащения или вообще не обеспечить обогащение доменного газа в качестве газа горения и/или позволяет использовать меньшие размеры насадки в регенеративном теплогенераторе. Следует отметить, что предел увеличения температуры выпуска задается прочностью в нагретом состоянии опорного узла и степенью теплового удара, который узел и насадка могут вынести, поскольку во время каждого перехода со стадии «на газу» на стадию «на воздухе» узел и насадка подвергаются тепловому удару, величина которого увеличивается с увеличением температуры выпуска, так как температура холодного воздуха, поступающего в регенеративный теплогенератор во время стадии «на воздухе», по существу, постоянная и составляет около 180°C ввиду адиабатического сжатия окружающего воздуха.

Изобретение также воплощено в способе получения воздуха горячего дутья для доменной печи с использованием воздухонагревателя, причем воздухонагреватель снабжен опорным узлом, как описано выше, для поддержания насадки в регенеративной шахте. Это позволяет обеспечить более высокую максимальную температуру выпуска и, таким образом, получение воздуха горячего дутья с более низкой степенью обогащения или вообще без обогащения доменного газа в качестве газа горения путем использования оставшегося тепла, еще присутствующего в отходящих газах после выхода из воздухонагревателя через выпускное отверстие для выпуска отходящего газа для предварительного подогрева воздуха для горения и/или горючего газа перед сжиганием в камере горения воздухонагревателя. Получение воздуха горячего дутья может быть, таким образом, выполнено с использованием более низкой степени обогащения доменного газа или с использованием только доменного газа, таким образом, достигая существенного понижения стоимости и снижения потребления обогащенного газа. В варианте изобретения горючая смесь предварительно подогревается с использованием оставшегося тепла в отходящих газах после выхода из воздухонагревателя через выпускное отверстие для выпуска отходящих газов до температуры, составляющей, по меньшей мере, 150°C, предпочтительно, по меньшей мере, 200°C, более предпочтительно, по меньшей мере, 250°C. Было обнаружено, что для данного воздухонагревателя для горючей смеси, имеющей теплоту сгорания около 3300 кДж/Нм3, температура предварительного подогрева горючей смеси составляет около 280°C, не требуется никакого обогащения для получения температуры под куполом 1400°C, и что для горючей смеси, имеющей теплоту сгорания около 3650 кДж/Нм3 температура предварительного подогрева горючей смеси около 200°C является достаточной.

Согласно другому варианту обеспечивают способ получения воздуха горячего дутья для доменной печи с использованием системы воздухонагревателя, содержащей регенеративный теплогенератор для обеспечения воздуха горячего дутья и устройство для предварительного подогрева, такое как теплообменник, при этом способ включает предварительный подогрев воздуха для горения и/или горючего газа с использованием удельной теплоты отходящих газов после выхода из воздухонагревателя через выпускное отверстие для выпуска отходящих газов перед сжиганием в камере горения регенеративного теплогенератора, причем предпочтительно температура выпуска отходящих газов составляет, по меньшей мере, 500°C.

Таким образом, для уменьшения до минимума затрат на обогащение может быть применен возврат тепла отходящих газов из регенеративного теплообменника. Температура отходящего газа современных конструкций регенеративных теплообменников составляет приблизительно 400-450°C. В таком случае эффективность системы в целом обычно составляет около 80%. Тепло отходящих газов может быть возвращено и использовано для предварительного подогрева горючего газа и/или воздуха для горения для регенеративных теплообменников. Кроме того, для снижения потребления дорогого газа обогащения применение устройства для предварительного подогрева или установки для утилизации отходящего газа увеличит общую эффективность системы на 8%. Устройство для предварительного подогрева газа предпочтительно снизило бы конечную температуру отходящего газа, выходящего из устройства для предварительного подогрева, до уровней немного выше кислотной точки росы смеси отходящего газа, которая составляет около 130°C для избежания конденсации в устройстве для предварительного подогрева или в системе горна, следующей после устройства для предварительного подогрева.

Более предпочтительно температура выпуска превышает 600°C или даже выше, например 625, 650 или 700°C. Чем выше температура выпуска отходящих газов, тем выше температура газов, входящих в устройство для предварительного подогрева. Для того чтобы обеспечить такие высокие температуры выпуска, воздухонагреватель снабжен опорным узлом, как описано выше, или другим опорным узлом, обеспечивающим уровни температур выпуска 500, 600, 625, 650 или даже 700°C. Таким образом, изобретение также воплощено в способе получения воздуха горячего дутья для доменной печи с использованием воздухонагревателя, причем воздухонагреватель снабжен опорным узлом для поддержания насадки в регенеративной шахте, обеспечивающей максимальную температуру отходящего газа в месте опорного узла или максимальную температуру выпуска, составляющую 500°C или выше, предпочтительно 600 или выше, более предпочтительно 625 или выше, наиболее предпочтительно 650 или выше или даже 700°C или выше.

Далее изобретение будет пояснено более подробно со ссылкой на следующие материалы, состав которых приведен в таблице.

Из материалов в таблице были приготовлены образцы и подвергнуты испытанию при высокой температуре. Эти испытания показывают, что заданный расчетный предел прочности для обычно используемого пластинчатого материала («пластинчатый» в таблице), достигается при температуре около 400°C. Тот же самый расчетный предел прочности достигается для материала таблицы при температуре около 530°C для основного материала и около 610°C для Мо и MoSi материалов. Когда рассматривают предел текучести, MoSi материал превосходит Мо материал приблизительно на 20°C, получая расчетный предел текучести при около 630°C.

Далее изобретение будет пояснено со ссылкой на следующие чертежи, на которых:

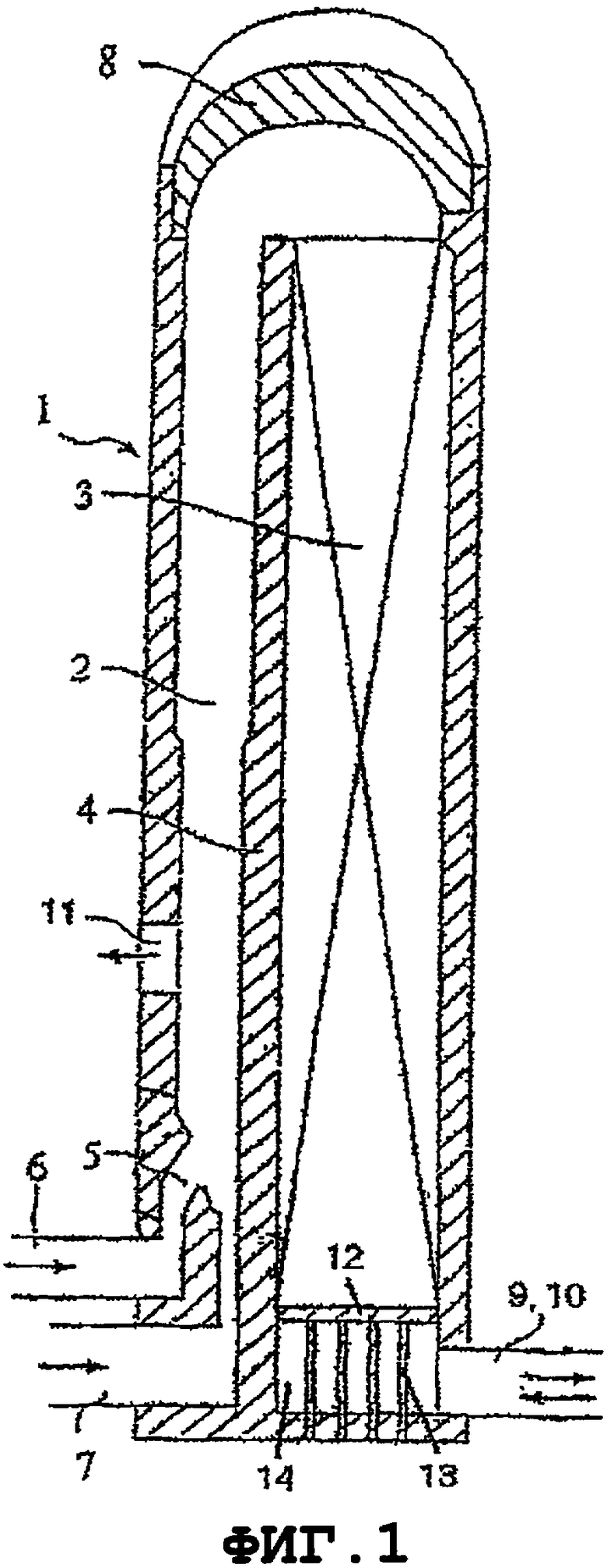

фиг.1 представляет собой схематический пример регенеративного теплогенератора известной конструкции воздухонагревателя для доменной печи;

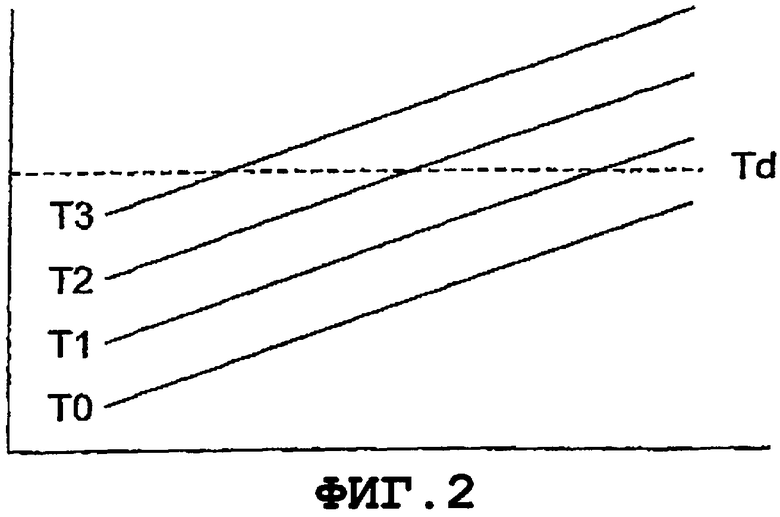

фиг.2 представляет собой схематическое представление соотношения между температурой под куполом и теплотой сгорания газа, необходимого для различных степеней предварительного подогрева воздуха для горения и/или горючего газа;

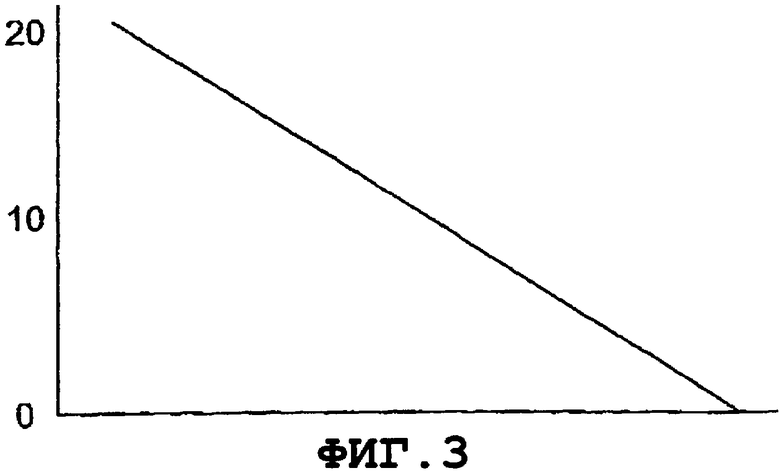

фиг.3 представляет собой схематическое представление соотношения между температурой предварительного подогрева и количеством обогащения, необходимого для горючего газа заданной теплоты сгорания;

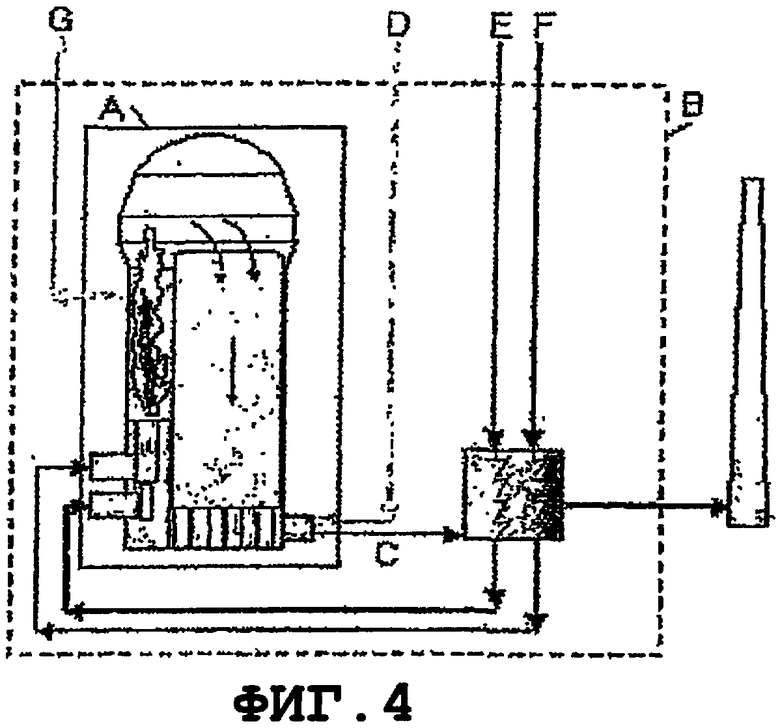

фиг.4 представляет собой схематично показатели эффективности регенеративного теплообменника и эффективность системы.

На фиг.1 ссылочной позицией 1 обозначен теплогенератор в виде воздухонагревателя для доменной печи. Воздухонагреватель содержит камеру 2 горения и регенеративную шахту 3 с расположенной в ней регенеративной насадкой, причем камера горения и регенеративная шахта отделены друг от друга стенкой 4. Горелка, обычно керамическая горелка 5, расположена внизу камеры горения. Воздух для горения керамической горелки подается через соединительное отверстие 6, а топливо в виде горючего газа подается через соединительное отверстие 7. Смесь воздуха для горения и горючего газа сжигается в камере 2 горения. Горячие отходящие газы, образующиеся в результате сгорания, поднимаются вверх в камере 2 горения, изменяют направление с помощью купола 8 и затем проходят через регенеративную шахту 3 с расположенной в ней регенеративной насадкой (не показана), во время такого прохождения горячий отходящий газ нагревает насадку. Отходящие газы охлаждаются в результате такого действия и покидают воздухонагреватель через выпускное отверстие 9, только одно из которых показано.

После нагрева регенеративной насадки до достаточно высокой температуры подачу топлива и воздуха для горения через отверстия 6 и 7 прекращают, после чего подают воздух холодного дутья в воздухонагреватель через впускное отверстие 10 холодного дутья. Этот воздух холодного дутья затем проходит через горячую насадку в регенеративной шахте 3 и нагревается в ней, а затем покидает воздухонагреватель через отверстие 10. Отверстие 11 соединено с системой распределения горячего воздуха, так называемого горячего дутья, для того, чтобы подать его в доменную печь. Насадка в регенеративной шахте 3 поддерживается опорной решеткой 12, которая опирается на опорные колонны 13. Под насадкой образуется полость 14, позволяющая равномерно удалять горячие отходящие газы и равномерно вводить воздух холодного дутья через насадку.

На фиг. 2 схематически показано соотношение между температурой под куполом и температурой сгорания газа, необходимого для различных степеней предварительного подогрева воздуха для горения и/или горючего газа. Понятно, что чем выше температура предварительного подогрева (T3>T2>T1>Т0, причем Т0 обозначает, что предварительного подогрева нет) для горючей смеси заданной теплоты сгорания, тем выше получаемая температура под куполом. Требуемая температура под куполом обозначена Td. На вертикальной оси показана температура под куполом, на горизонтальной оси - теплота сгорания горючей смеси. Фиг.2 является схематичной, поскольку действительные значения зависят от размеров и схемы расположения конкретного воздухонагревателя.

На фиг.3 схематически показано соотношение между температурой предварительного подогрева и количеством обогащения, необходимого для горючего газа заданной теплоты сгорания. На вертикальной оси показана степень обогащения, на горизонтальной оси - температура предварительного подогрева. Фиг.3 является схематичной, поскольку действительные значения зависят от размеров и схемы расположения конкретного воздухонагревателя.

На фиг.4 схематично показаны показатели эффективности регенеративного теплообменника и эффективность системы. Оценивая регенеративный теплообменник или систему воздухонагревателя, являются важными два показателя эффективности. Наиболее очевидным показателем является эффективность воздухонагревателя, поскольку это фактическое устройство, используемое для производства воздуха горячего дутья, границы которого схематично обозначены линией A. Эта эффективность является хорошо знакомой оператору. Вторым показателем является эффективность всей системы воздухонагревателя, включая устройство для предварительного подогрева или устройство для утилизации отходящего тепла и, возможно, другие теплогенераторы, границы которой схематично обозначены пунктирной линией B. Когда система воздухонагревателя расценивается в качестве неизвестной системы с входящими только холодным горючим газом (E), воздухом для горения (F) и воздухом холодного дутья (D) (включая обогащение кислородом и вдувание пара), и покидающими систему воздухом горячего дутья (G) и отходящими газами (C), может быть определен второй показатель эффективности. Следует отметить, что настоящее изобретение относится к увеличению эффективности системы воздухонагревателя.

Конечно, следует понимать, что настоящее изобретение ни в коем случае не ограничивается описанными выше вариантами и примерами, а охватывает любые и все варианты в объеме описания и приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшахтный воздухонагреватель | 2020 |

|

RU2736818C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2361925C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬ | 2002 |

|

RU2215792C1 |

| СПОСОБ НАГРЕВА ВОЗДУХОНАГРЕВАТЕЛЯ ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2584364C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2194767C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ | 1999 |

|

RU2145637C1 |

| Воздухонагреватель доменной печи | 1980 |

|

SU931751A1 |

| Воздухонагреватель для доменной печи | 1989 |

|

SU1765178A1 |

| Воздухонагреватель доменной печи | 1978 |

|

SU827550A1 |

| БЕСШАХТНЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2020 |

|

RU2753208C1 |

Изобретение относится к черной металлургии, в частности к воздухонагревателям доменных печей. Опорный узел содержит опорную решетку для поддержания насадки и опорные колонны для поддержания опорной решетки. Узел выполнен из чугуна, содержащего ферритную матрицу и дисперсные частицы графита, причем форма частиц графита, по существу, вермикулярная или шаровидная. Использование изобретения позволяет увеличить максимальную температуру выпуска горячих отходящих газов. 2 н. и 11 з.п. ф-лы, 4 ил., 1 табл.

1. Опорный узел для поддержания регенеративной насадки воздухонагревателя доменной печи, при этом узел содержит опорную решетку для поддержания насадки и опорные колонны для поддержания опорной решетки, причем узел выполнен из чугуна, состоящего из ферритной матрицы и дисперсных частиц графита, по существу, вермикулярной или шаровидной формы.

2. Узел по п.1, в котором соотношение между длиной и шириной частиц графита, по существу, составляет менее 20, предпочтительно менее 10, более предпочтительно менее 8.

3. Узел по любому из пп.1, 2, в котором чугун содержит, вес.%:

от 2,0 до 3,8 углерода;

от 1,8 до 5,0 кремния;

от 0,1 до 1,0 марганца;

до 0,1 фосфора;

до 0,1 серы;

при необходимости до 1,25 молибдена;

железо и неизбежные примеси - остальное.

4. Узел по любому из пп.1, 2, в котором чугун содержит ферритную матрицу и дисперсные частицы графита, по существу, шаровидной формы, соотношение между длиной и шириной частиц которых составляет, по существу, менее 5, предпочтительно менее 2, более предпочтительно около 1, причем чугун содержит, вес.%:

от 2,0 до 3,8 углерода;

от 1,8 до 5,0 кремния;

от 0,1 до 1,0 марганца;

до 0,1 фосфора;

до 0,1 серы;

при необходимости до 1,25 молибдена;

железо и неизбежные примеси - остальное.

5. Узел по любому из пп.1, 2, в котором чугун содержит, вес.%: молибден от 0,1 до 1,25, предпочтительно, от 0,1 до 1,0, более предпочтительно, от 0,3 до 0,9.

6. Узел по любому из пп.1, 2, в котором чугун содержит, вес.%: кремний от 3,8 до 5,0, предпочтительно от 4,0 до 4,8, более предпочтительно от 4,3 до 4,8.

7. Узел по любому из пп.1, 2, в котором чугун содержит, вес.%: углерод от 2,3 до 3,8, предпочтительно от 2,3 до 3,6, более предпочтительно от 2,4 до 3,3.

8. Узел по любому из пп.1, 2, в котором чугун содержит, вес.%: марганец менее 0,5, предпочтительно менее 0,3.

9. Узел по п.4, в котором чугун содержит, вес.%: молибден от 0,1 до 1,25, предпочтительно от 0,1 до 1,0, более предпочтительно от 0,3 до 0,9.

10. Узел по п.4, в котором чугун содержит, вес.%: кремний от 3,8 до 5,0, предпочтительно от 4,0 до 4,8, более предпочтительно от 4,3 до 4,8.

11. Узел по п.4, в котором чугун содержит, вес.%: углерод от 2,3 до 3,8, предпочтительно от 2,3 до 3,6, более предпочтительно от 2,4 до 3,3.

12. Узел по п.4, в котором чугун содержит, вес.%: марганец менее 0,5, предпочтительно менее 0,3.

13. Воздухонагреватель доменной печи, содержащий камеру (2) горения и регенеративную шахту (3) с регенеративной насадкой, причем камера горения и регенеративная шахта отделены стенкой (4), и горелку (5), расположенную внизу камеры (2) горения, соединительное отверстие (6) для подачи воздуха для горения и соединительное отверстие (7) для подачи горючего газа, выпускное отверстие (9) для выпуска отходящего газа, впускное отверстие (10) для подачи воздуха холодного дутья, преобразуемого в воздух горячего дутья, и выпускное отверстие (11) для выпуска воздуха горячего дутья, причем насадка в регенеративной шахте (3) поддержана опорным узлом, выполненным по любому из пп.1-12.

| Узел уплотнения подвижного соединения | 1977 |

|

SU892078A1 |

| Воздухонагреватель доменной печи | 1978 |

|

SU912760A1 |

| US 4450019 A, 22.05.1984 | |||

| Шинглорезный станок | 1948 |

|

SU76701A1 |

Авторы

Даты

2010-10-20—Публикация

2006-01-30—Подача