Изобретение относится к области транспортной техники и может быть использовано при постройке подводных, надводных и воздушных судов, а именно корпусов и элементов конструкции этих аппаратов.

Известен корпус судна, содержащий шпангоуты и моноблок или отдельные блоки, выполненные из нескольких слоев полимерной матрицы с армирующими элементами, выполненными в виде предварительно растянутого в осевом направлении струнного каркаса, состоящего из упорных планок для каждого слоя полимера и жестко закрепленных на них упрочняющих струн, при этом в полимерной матрице размещена группа единичных конструктивных элементов в виде труб из полимерного материала, причем в стенке каждой из труб размещен предварительно растянутый в осевом направлении индивидуальный струнный каркас, состоящий из упорных планок и жестко закрепленных на них упрочняющих струн (патент РФ №2071435, B63B 5/24, 10.01.1997).

Недостатком аналога является сложность и невысокая технологичность конструкции, значительные затраты на производство, обусловленные применением системы упрочняющих струн и труб из полимерного материала, упорных планок, находящихся в полимерной матрице, при этом каждая из технологических операций по созданию «сэндвич» корпуса производится отдельно.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является корпус судна из многослойных композиционных конструкций, включающий два наружных слоя из стеклопластика и средний слой, приформовочные угольники и накладки для соединения указанных конструкций, в помещениях корпуса, подлежащих экранированию, он снабжен электропроводным слоем, размещенным в одном из наружных слоев из стеклопластика композиционной конструкции и приформовочных угольниках и накладках, прилегающих к этому наружному слою, и винтами-саморезами с мелким шагом резьбы, соединяющим все электропроводные слои между собой для создания непрерывного электрического контура (патент РФ №2257309, B63B 5/24, 27.07.2005).

Недостатком ближайшего аналога является невысокая технологичность и надежность, обусловленная тем, что для подлежащих экранированию помещений судна, корпус которого изготовлен из многослойных композиционных материалов, между двумя слоями стеклопластика клеят электропроводный подслой из углеткани.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ изготовления секций трехслойной конструкции из полимерного композиционного материала, включающий формование наружного несущего слоя, приформовку к нему ребер жесткости, напыление между ребрами жесткости пенополиуретана, его механическую обработку после затвердения до верхних кромок ребер и наформовку на полученную поверхность внутреннего несущего слоя, по которому средний слой трехслойной конструкции формуется из отдельных панелей, состоящих из ребер жесткости трапециевидной формы или П-образной формы, объединенных в единый гофрированный элемент, заполненный с двух сторон пенопластом до полок гофр заподлицо, соединение панелей среднего слоя по ширине секции (поперек образующей гофрированного элемента) производится по стенкам гофр путем прокладки между ними слоев стекломата, пропитанного связующим, а их соединение по длине секций (вдоль образующей гофрированного элемента) выполняется односторонней обформовкой слоями полимерного композиционного материала по стенкам и внутренней поверхности полок гофр места стыка, для чего концы гофрированного элемента в каждой панели перед стыковкой остаются незаполненными пенопластом на длину не менее 2 толщин среднего слоя, а стыки панелей должны быть разнесены по длине секции не менее чем на 10 толщин среднего слоя, на обформовку стыка гофрированного элемента устанавливаются на клеевом составе бруски из пенопласта по форме, соответствующей форме гофр, наформовывается несущий слой из полимерного композиционного материала с заданной структурой армирования, секция перекантовывается, аналогичные бруски из пенопласта вклеиваются в гофры в месте стыка и наформовывается второй несущий слой из полимерного композиционного материала с заданной структурой армирования (патент РФ №2333131, B63B 5/00, B63B 5/24, 10.09.2008).

Недостатками ближайшего аналога-способа является высокая трудоемкость и невысокая технологичность из-за большого количества технологических операций, а именно формования среднего слоя, состоящего из ребер жесткости трапециевидной формы или П-образной формы, объединение их в единый гофрированный элемент, заполнение с двух сторон пенопластом с проложенным слоем пропитанного стекломата, последующее наформовывание несущих слоев из полимерного композиционного материала с заданной структурой армирования.

Задачей изобретения является повышение технологичности изготовления конструктивных элементов, за счет применения операции экструдирования и расширение функциональных возможностей за счет изменения эксплуатационных свойств полимера путем введения модифицирующих добавок в зависимости от выполняемых функций конструктивных элементов.

Поставленная задача решается тем, что в корпусе судна, состоящем из конструктивных элементов из пластика, согласно изобретению, конструктивные элементы имеют внутреннюю герметичную сотовую конструкцию и выполнены из термопластичных полимеров.

Поставленная задача достигается также тем, что в способе изготовления корпуса и элементов конструкции из полимерного композиционного материала, согласно изобретению, конструктивные элементы, имеющие внутреннюю герметичную сотовую конструкцию, изготавливают методом экструзии термопластичных полимеров, при этом получают внутреннюю пустотелую конструкцию, обладающую звукоизолирующими свойствами.

Поставленная задача достигается также тем, что в способе изготовления корпуса и элементов конструкции из полимерного композиционного материала, согласно изобретению, в зависимости от выполняемых функций конструктивных элементов, эксплуатационные свойства полимера меняют путем введения соответствующих модифицирующих добавок с получением композиционного полимера.

Кроме того, по способу изготовления корпуса и элементов конструкции из полимерного композиционного материала, согласно изобретению, в полимер добавляют и/или стекловолокно, обладающее армирующими свойствами.

Кроме того, по способу изготовления корпуса и элементов конструкции из полимерного композиционного материала, согласно изобретению, в полимер добавляют и/или технический углерод, снижающий электрическое сопротивление и приводящий к образованию электропроводного материала.

Кроме того, по способу изготовления корпуса и элементов конструкции из полимерного композиционного материала, согласно изобретению, в полимер добавляют и/или систему антипиренов, обеспечивающих стойкость к горению.

В заявляемом изобретении из полученного полимерного композиционного материала, методом экструзии предлагается получить необходимые конструктивные элементы, каждый из которых имеет внутреннюю герметичную сотовую конструкцию. Форма и величина конструктивных элементов зависит от технологической необходимости изготавливаемого узла аппарата и формующей головки экструзионной линии, через которую выдавливается элемент.

Термопластичные полимеры способны менять первоначальные свойства при наполнении основы - базового полимера (например, полиамида 6) модифицирующими добавками. Например, введение стекловолокна, обладающего армирующими свойствами, повышает жесткость, прочность и надежность конструкции. Введение технического углерода, снижающего электрическое сопротивление, делает материал электропроводным. Система антипиренов обеспечивает самозатухание материала. Пустотелая конструкция обладает также звукоизолирующими свойствами.

В заявляемом изобретении можно добавлять вышеупомянутые модифицирующие добавки как по отдельности, так и в любом сочетании.

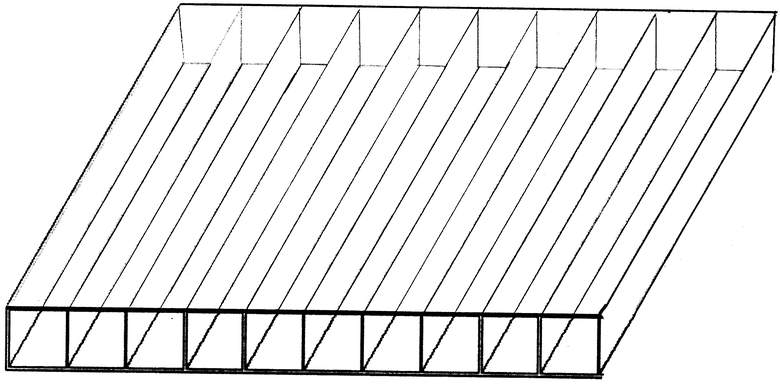

Существо изобретения поясняется чертежом. На чертеже изображен элемент внутренней герметичной сотовой конструкции.

Пример конкретной реализации способа.

Для реализации заявляемого способа применен Армамид ПА СВ 25-ЗАП-АС-901 производства ЗАО «НПП «Полипластик» по ТУ 2243-076-11378612-2008. Из этого полимера путем экструзии - механического процесса преобразования текучих расплавов полимеров в твердое состояние с необходимыми конечными физическими свойствами, получают панели с внутренней герметичной сотовой конструкцией. При этом через формующую головку экструдера с каналами соответствующего профиля продавливают расплав полимера. Затем полученный экструдат охлаждают и калибруют.

В зависимости от выполняемых функций конструктивных элементов, эксплуатационные свойства полимера меняют путем введения соответствующих модифицирующих добавок с получением композиционного полимера как по отдельности, так и в любом сочетании.

Пример 1. Для придания высокой прочности конструкции, без дополнительного армирования металлическими струнами, трубами и т.д., используется модифицирующая добавка, например стеклоровинг производства ООО «Инпротехсервис» г.Казань марки РБН (пример практического применения - Армамид). Степень наполнения в зависимости от необходимых прочностных параметров 10-50%. По мере увеличения стекловолокна увеличиваются:

- плотность - от 1,2 до 1,5 г/см3,

- прочность при растяжении - от 110 до 180 мПа,

- уменьшается усадка.

Пример 2. Для снижения электрического сопротивления изготавливаемой конструкции, что необходимо для придания антистатичеких свойств или создания экранирующей конструкции, добавляется технический углерод фирмы "Ampaset" 5-25%, что приводит к уменьшению удельного электрического сопротивления композиционного полимера. Проведенные испытания показали, что при введении технического углерода фирмы "Ampaset" 5-25% в армамид ПА СВ 25-ЗАП-АС-901, производимый ЗАО «НПП «Полипластик», удельное электрическое сопротивление композиционного полимера уменьшается в миллион раз.

Пример 3. При наполнении полимерной матрицы (например, ПА-6) системой антипиренов, например декабромдифенилэтаном, корпорации «ALBEMARLE» марки SAYTEX 8010 5-15% обеспечивается самозатухание композиционного полимера (например, армамид ПА СВ 25-ЗАП-АС-901) и высшая категория стойкости к горению ПВ-0. И это происходит без дополнительной противопожарной обработки. Кроме того, композиционный полимер инертен к продуктам нефтехимии. Все это дает возможность использовать конструктивные элементы с внутренней сотовой конструкцией из получаемого композиционного полимера для изготовления баков хранения горюче-смазочных материалов и моторных отсеков.

Полученная пустотелая герметичная внутренняя сотовая конструкция обладает также звукоизолирующими свойствами.

Использование при постройке судов подводных, надводных, воздушных панелей из полимера с сотовой внутренней структурой дает возможность быть невидимым для радаров и быть неуязвимым для электромагнитных мин противника.

Идеально гладкая поверхность полимера и технологичные способы соединения сотовых конструкций в корпус судна обеспечивают высокую степень обтекания воздушным и водным потоками.

Непотопляемость судна подводного и надводного обеспечивается разделением на несколько водонепроницаемых отсеков, поперечными и продольными переборками, выполненными из сотовых конструкций. При этом сотовая, герметичная внутренняя структура повышает плавучесть судна подводного и надводного, т.е. его живучесть в аварийных ситуациях, а существенное уменьшение веса, в сравнении с алюминием в 2-2,5 раза, увеличивает грузовместимость и грузоподъемность судна.

При непоправимом разрушении судна подводного и надводного, каждый его элемент обладает хорошей плавучестью и может служить индивидуальным средством спасения для экипажа и пассажиров.

Отсутствие необходимого, постоянного ухода за корпусом или фюзеляжем, а именно покраска, освобождение от водорослей и т.д. упрощает и удешевляет эксплуатацию судна.

Хорошо отработанная технология утилизации полимера - это его вторичное использования без вреда экологии и дополнительный экономический эффект.

Итак, заявляемое изобретение позволяет повысить технологичность изготовления конструктивных элементов, за счет применения операции экструдирования и расширить функциональные возможности за счет изменения эксплуатационных свойств полимера путем введения модифицирующих добавок в зависимости от выполняемых функций конструктивных элементов, что в конечном итоге удешевляет изготовление и эксплуатацию судов.

Изобретение относится к транспортной технике и может быть использовано при постройке корпусов и элементов конструкции подводных, надводных и воздушных судов. Корпус и конструктивные элементы судна изготавливают из термопластичных полимеров методом экструзии, при этом выполняют их в виде герметичной сотовой конструкции. В зависимости от выполняемых функций конструктивных элементов, эксплуатационные свойства полимера меняют путем введения соответствующих модифицирующих добавок. Достигается повышение технологичности изготовления конструктивных элементов с приданием им звукоизолирующих свойств, а также расширение их функциональных возможностей. 3 н. и 4 з.п. ф-лы, 1 ил.

1. Корпус судна, состоящий из конструктивных элементов, отличающийся тем, что конструктивные элементы имеют внутреннюю герметичную сотовую конструкцию и выполнены методом экструзии из термопластичных полимеров.

2. Способ изготовления корпуса и элементов конструкции судов из полимерного композиционного материала, отличающийся тем, что конструктивные элементы, имеющие внутреннюю герметичную сотовую конструкцию, изготавливают методом экструзии термопластичных полимеров.

3. Способ изготовления корпуса и элементов конструкции судов из полимерного композиционного материала, отличающийся тем, что в зависимости от выполняемых функций конструктивных элементов, выполненных методом экструзии, эксплуатационные свойства полимера меняют путем введения соответствующих модифицирующих добавок с получением композиционного полимера.

4. Способ изготовления корпуса и элементов конструкции судов из полимерного композиционного материала по п.3, отличающийся тем, что в полимер добавляют стекловолокно, обладающее армирующими свойствами.

5. Способ изготовления корпуса и элементов конструкции судов из полимерного композиционного материала по п.3, отличающийся тем, что в полимер добавляют технический углерод, снижающий электрическое сопротивление.

6. Способ изготовления корпуса и элементов конструкции судов из полимерного композиционного материала по п.3, отличающийся тем, что в полимер добавляют систему антипиренов, обеспечивающих стойкость к горению.

7. Способ изготовления корпуса и элементов конструкции судов из полимерного композиционного материала по п.3, отличающийся тем, что получают пустотелую конструкцию, обладающую звукоизолирующими свойствами.

| US 1438238 А, 12.12.1922 | |||

| GB 1274569 А, 17.05.1972 | |||

| Уплотнение рабочего колеса центробежного компрессора | 1990 |

|

SU1746072A1 |

| «Полимерные композиционные материалы», 12.11.2008 [найдено в Интернет 16.12.2009], http://www.ics2.ru/articles/index.php?ELEMENT_ID=5048, C.1, 12, 14, 17, 39. | |||

Авторы

Даты

2010-11-10—Публикация

2009-08-24—Подача