Изобретение относится к нефтепромысловому оборудованию и касается насосных штанг, применяемых в составе штанговых скважинных установок.

Известна штанга насосная по стандартам АНИ и ГОСТ 13877-96, представляющая собой сплошной стержень с высаженными наружу концами, на которых нарезана наружная резьба. Штанги соединяются между собой с помощью муфты. Однако стандартная штанга имеет ряд недостатков.

Во-первых, из-за высоких контактных нагрузок муфты быстро изнашиваются и интенсивно разрушают внутреннюю поверхность насосных компрессорных труб (далее - НКТ), в особенности на участках резьбовых соединений (см. Бабаев С.Г., Джабаров Р.Д. Виды изнашивания штанговых муфт и насосных труб в различных условиях эксплуатации. - «Машины и нефтяное оборудование», 1977, №6, с.8-11. Джабаров Р.Д. Пути снижения износа штанговых муфт и насосных труб. - «Машины и нефтяное оборудование», 1978, №10, с.14-17).

Во-вторых, существенная разница диаметров плунжера насоса и основного тела штанги приводит к значительным переменным и знакопеременным изгибающим нагрузкам в штангах и, как следствие, к их преждевременному отказу из-за поломок усталостного характера. Эти нагрузки, воздействуя на колонну НКТ, вызывают в ней поперечные колебания и соответствующие знакопеременные изгибающие нагрузки, которые в сочетании с износовыми приводят к ускоренному разрушению резьбовых соединений НКТ (см. Сароян А.Е., Субботин М.А. Эксплуатация колонн насосно-компрессорных труб. - М.: Недра, 1985).

В-третьих, из-за значительно меньшего диаметра тела штанги по отношению к диаметру резьбового соединения (муфты) оно уступает соединению по статической прочности на растяжение в 1,5 раза, а по сопротивлению усталости на изгиб - в 1,9 раза. Фактически, то есть в реальных условиях эксплуатации, эта разница, особенно по сопротивлению усталости, еще больше из-за коррозионного разрушения материала тела штанги, в то время как резьба укрыта от влияния коррозии плотным стыком соединения.

Известен наиболее близкий аналог, принятый за прототип - это насосная штанга по патенту GB 2113745 А (кл. Е21В 17/00, опубл. 10.08.1983), содержащая полое тело и приварные резьбовые концы - головку-ниппель и муфту, которая лишена отмеченных выше недостатков вследствие того, что наружный диаметр ее тела близок или равен наружному диаметру муфты.

Вместе с тем она имеет следующий существенный недостаток - в реальных условиях эксплуатации, то есть будучи погруженной в рабочую жидкость, ее масса существенно отличается от массы, погруженной в эту жидкость стандартной штанги, что ограничивает ее использование на скважинных насосных установках, рассчитанных на применение стандартных штанг.

Задача изобретения состоит в том, чтобы обеспечить возможность создания и применения гладкой снаружи штанговой колонны, улучшив тем самым условия работы штанг и НКТ и обеспечив надежность как штанговой колонны, так и скважинной насосной установки при существующих режимах ее эксплуатации.

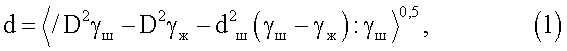

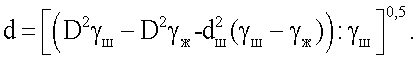

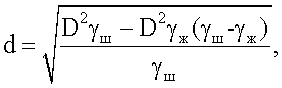

Для решения этой задачи предлагается насосная штанга, содержащая полое тело с приварными резьбовыми концами сплошного сечения - головку-ниппель и муфту, при этом наружный диаметр тела равен наружному диаметру муфты, отличающаяся тем, что внутренний диаметр d тела определяется из условия равенства масс, погруженных в рабочую жидкость заявляемой штанги и сплошной штанги со стандартными параметрами согласно зависимости

где

D - наружный диаметр предлагаемой штанги;

dш - наружный диаметр тела сплошной штанги со стандартными параметрами;

γш - плотность материала штанги;

γж - плотность рабочей жидкости, в которую погружена штанга.

Выражение (1) вытекает из следующих исходных положений.

Масса единицы длины сплошной штанги со стандартными параметрами, погруженной в рабочую жидкость

0,785d2 ш(γш-γж).

Масса единицы длины предлагаемой штанги на воздухе:

0,785(D2-d2)γш.

Масса вытесненной жидкости при погружении единицы длины предлагаемой штанги в рабочую жидкость

0,785D2γж.

Из условия равенства массы единицы длины погруженных в жидкость сплошной штанги со стандартными параметрами и предлагаемой следует

(D2-d2)γш-D2γж=d2 ш(γш-γж),

откуда получаем выражение (1).

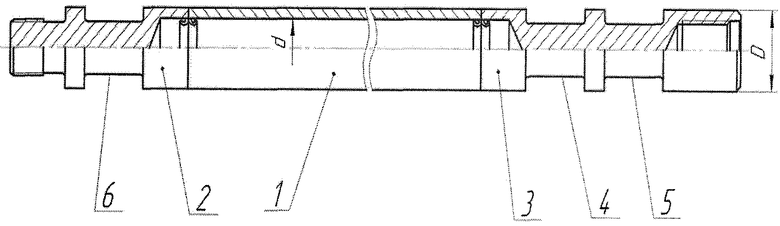

Изобретение иллюстрируется чертежом и таблицами 1 и 2. Штанга содержит полое тело 1 и приваренные сваркой трением приварные концы сплошного сечения - головку-ниппель 2 и муфту 3. Наружный диаметр D тела 1 равен наружным диаметрам приварных концов 2 и 3, а тело имеет внутренний диаметр d. На муфте выполнены две пары прорезей 4 и 5 соответственно для подкладной вилки и элеватора, а на ниппеле - одна пара прорезей 6 для ведущей вилки труборазворота.

Заявляемая конструкция штанги позволяет решить поставленную задачу. Действительно, благодаря одинаковой со сплошной штангой массе в рабочей жидкости, обеспечивается возможность создания и использования гладкой снаружи штанговой колонны, в результате чего удельные нагрузки на штанги и НКТ сокращаются практически пропорционально отношению длины штанги (8 м) к длине муфты (0,1 м).

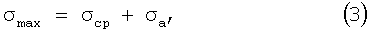

В связи с отсутствием конкретной конструкции штанги-прототипа, то есть значений наружных диаметров соединений и тела, а также толщины стенки последнего, оценку преимуществ предлагаемой штанги проводим в сравнении с реально применяемой сплошной штангой, например ШН22 ГОСТ 13877-96 со стандартными параметрами. Согласно ГОСТ 13877-96 в качестве расчетного напряжения для насосных штанг принимается приведенное напряжение, учитывающее циклический характер их работы (см. также Чичеров Л.Г. Нефтепромысловые машины и механизмы. Учебное пособие для вузов. - М.: Недра, 1983. - С.166)

где

σпр - приведенное напряжение штанг;

σmах - максимальное напряжение в опасном сечении за цикл;

σа - амплитуда напряжения в опасном сечении за цикл.

где σср - среднее напряжение в штангах.

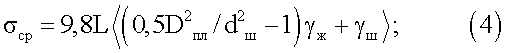

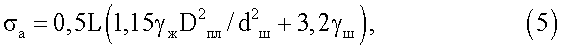

Величины σср и σа находятся из хорошо апробированных в практике формул (например, при числе качаний насоса в минуту - 12 и длине хода сальникового штока - 1,8 м):

где

L - глубина спуска насоса, м;

Dпл - диаметр плунжера насоса, м;

γш и γж - плотность материала штанги и рабочей жидкости соответственно, кг/м3.

В каждое из выражений (4) и (5) входит соотношение D2 пл/d2 ш, из которого следует, что при увеличении вдвое диаметра тела штанги это соотношение уменьшается в 4 раза

D2 пл/(2dш)2=D2 пл/4d2 ш.

В конечном счете (см. расчет ниже) это приводит к снижению приведенного напряжения в колонне штанг на величину до 26%.

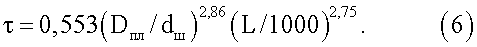

В качестве критерия оценки безотказности насосных штанг А.С.Вирновским предложена так называемая частотность обрывов (см. в упомянутой книге Чичерова Л.Г. на с.166)

Здесь также очевидно, что при увеличении dш в 2 раза соотношение Dпл/dш уменьшается вдвое, что в конечном счете (см. расчет ниже) приводит до 8-кратного снижения частотности обрывов штанг (τ).

Таким образом, применение предлагаемой штанги обеспечивает существенное повышение долговечности и безотказности штанговой колонны.

Пример реализации предлагаемой конструкции штанги с использованием стандартных параметров сплошной штанги ШН22 ГОСТ 13877-96:

- наружный диаметр тела dш = 22,2 мм = 0,0222 м;

- наружный диаметр приварной муфты D = 46 мм = 0,0460 м.

Наружный диаметр полого тела предлагаемой штанги D = 46 мм = 0,0460 м. Плотность материала штанги и жидкости γш и γж соответственно 7850 и 1000 кг/м3.

Согласно выражению (1) находим внутренний диаметр полого тела предлагаемой штанги

d=‹/0,04602·7850-0,04602·1000-0,02222·(7850-1000)/:7850›0,5=0,0376 м = 37,6 мм.

Толщина стенки полого тела предлагаемой штанги

(46-37,6):2=4,2 мм.

Очевидно, что увеличение или уменьшение значения d, полученного из выражения (1), приведет к уменьшению или увеличению массы предлагаемой штанги и, как следствие, к нарушению равенства масс сравниваемых штанг, погруженных в рабочую жидкость, что в обоих случаях приведет к нарушению режима работы насосной установки, мощность и параметры которой рассчитаны на погруженные в жидкость штанги стандартной массы.

Преимущества предлагаемой конструкции штанги оцениваем, прежде всего, непосредственно сравнением показателей статической прочности на растяжение и сопротивления усталости при изгибе.

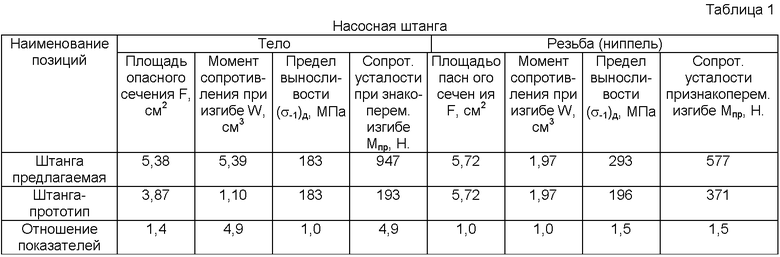

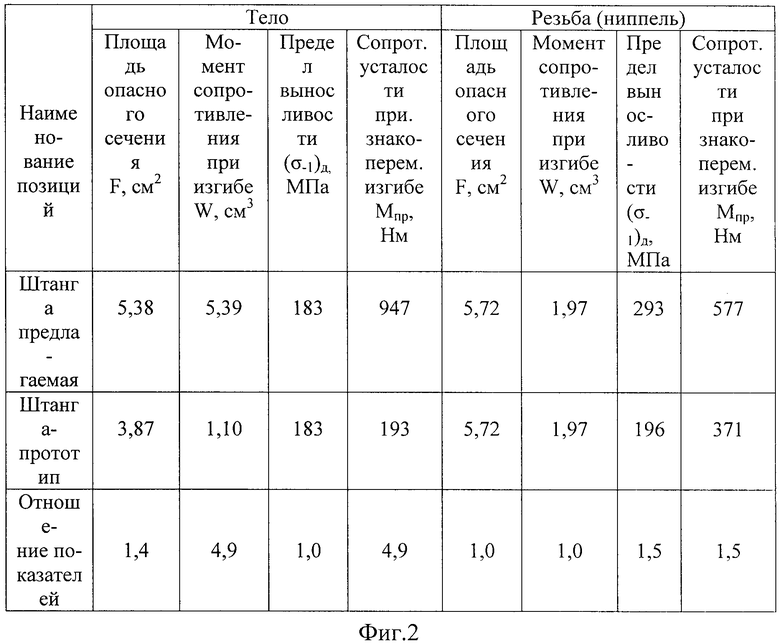

В таблице 1 приведены результаты расчета этих показателей для сравниваемых штанг.

Примечание к таблице. Величина (σ-1)д рассчитана для стали, прошедшей только нормализацию с σв.min = 686 и σт.min =617 МПа по ГОСТ 13877, для тела - по традиционной методике (см. Беляев Н.М. Сопротивление материалов), а для резьбового соединения - с использованием результатов карбонитрации резьб и натурных испытаний бурильных труб с аналогичной резьбой треугольного профиля на знакопеременный изгиб (см. Лачинян Л.А. Работа бурильной колонны. - 2-е изд., перераб. и доп. - Недра. 1992. - 214 с.: ил.).

Из таблицы 1 следует, что тело штанги со стандартными параметрами существенно уступает резьбовому соединению: по статической прочности на растяжение в 1,5 раза (площадь сечения 3,87 против 5,72 см2) и по сопротивлению усталости на изгиб в 1,9 раза (193 против 371 Нм). Последнее как раз объясняет то обстоятельство, что на практике обрывы штанг происходят преимущественно по телу, чему способствует дополнительный отрицательный фактор - коррозионное воздействие жидкости, в которой работает штанговая колонна, в то время как резьба надежно предохранена от такого воздействия вследствие герметизации ее в затянутом резьбовом соединении.

Следовательно, основным условием повышения надежности штанги должно быть существенное превышение сопротивления усталости ее тела по отношению к резьбовому соединению, что и обеспечивается для предлагаемой штанги: Мпр = 947 Нм против Мпр = 577 Нм, т.е. превышение составляет 64%.

Для расчета приведенного напряжения σпр по Вирновскому А.С., учитывающего совокупное действие статических и переменных нагрузок, принимаем следующие исходные данные:

- глубина спуска насоса L = 800 м;

- диаметр плунжера насоса Dпл = 55 мм = 0,055 м;

- значения плотности материала штанги и жидкости те же.

Согласно выражениям (5) и (4) получаем значения σа и σср, затем из выражений (3) и (2) - значения σmax и σпр.

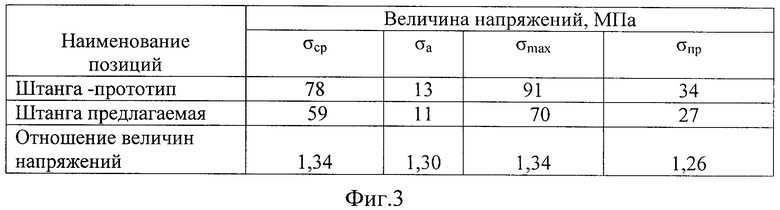

Результаты расчета для сравниваемых штанг приведены в таблице 2.

Из таблицы 2 следует, что применение новых штанг позволит снизить приведенное напряжение в штанговой колонне на 26% и соответственно повысить ее запас прочности по переменным нагрузкам.

Частотность обрывов штанг рассчитываем согласно предложенному Вирновским А.С. выражению (6). Величина τ для предлагаемой штанги и штанги со стандартными параметрами соответственно составляет 4,0 и 0,5, т.е. вероятная частота обрывов колонны предлагаемых штанг в 8 раз ниже.

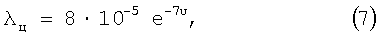

Данный показатель безотказности штанг можно также оценить, воспользовавшись зависимостью интенсивности усталостных поломок бурильных труб от запаса прочности по знакопеременному изгибу (см. Лачинян Л.А. Работа бурильной колонны. - 2-е изд., перераб. и доп. - Недра. 1992. - 214 с.: ил.):

где

λц - интенсивность отказов (поломок) трубы за 1 цикл нагружения знакопеременным изгибающим моментом, 1/цикл;

υ - запас прочности по знакопеременному изгибу.

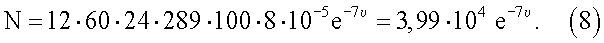

При числе качаний (циклов) 12 в минуту, для 5·106 циклов нагружения понадобится 289 суток. Количество 8-метровых штанг в колонне длиной 800 м равно 100 шт. С учетом зависимости (7) получаем следующее выражение для числа возможных поломок (обрывов) колонны после 5·106 циклов нагружения штанговой колонны:

Примем запас прочности по приведенному напряжению для штанги со стандартными параметрами d =1,3 и из выражения (8) находим

N=3,99·104 е-7·1,33=4,5 поломок.

Поскольку σпр для предлагаемой штанги на 26% меньше (см. табл.1), соответственно запас прочности ее составит υ=1,3·1,26=1,6.

Тогда число поломок для этой штанги

N=3,99·104 е-7·1,6=0,5, что в 9 раз меньше. Этот результат хорошо согласуется с результатами расчета по методике Вирновского А.С.

Вероятность безотказной работы сплошной штанги со стандартными параметрами составит: (100-4,5):100=0,955, а для предлагаемой: (100-0,5):100=0,995. Последняя величина соответствует требованию ГОСТ 13877-96, п.5.1.28.1 за 5 млн циклов для штанг, подвергнутых только нормализации.

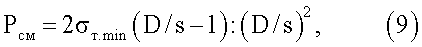

Учитывая, что тело предлагаемой штанги выполнено полым, проводим расчет его на прочность под воздействием внешнего давления скважинной жидкости (см. Сароян А.Е. и др. Трубы нефтяного сортамента. - 3-е изд., перераб. и доп. - Недра, 1987. С.187)

где Рсм - наименьшее сминающее давление трубчатого тела, МПа;

σт.min - минимальный предел текучести материала трубчатого тела

(σт.min = 617 МПа - см. примечание к табл.1);

D и s - наружный диаметр и толщина стенки трубчатого тела, мм (D = 46 мм и s = 4,2 мм).

Согласно формуле (9) имеем

Рсм = 2·617 (46/4,2-1):(46/4.2)2=102,4 МПа.

Или 102,4·9,8=1003 атм, что достаточно.

Рассмотренный пример позволяет сделать вывод, что предлагаемая конструкция штанги обладает существенно более высокой прочностью и соответственно показателями долговечности и безотказности, а ее применение одновременно позволит снизить износовые и усталостные нагрузки в колонне НКТ и примерно в той же степени повысить те же показатели ее надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛАЯ НАСОСНАЯ ШТАНГА | 2007 |

|

RU2371565C2 |

| ПОЛАЯ НАСОСНАЯ ШТАНГА | 2007 |

|

RU2398091C9 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЫ | 2005 |

|

RU2297519C1 |

| СПОСОБ И УСТРОЙСТВО НАГРЕВА НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЫ С ШТАНГОВЫМ ГЛУБИННЫМ НАСОСОМ | 2005 |

|

RU2280153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2246389C1 |

| СОЕДИНЕНИЕ УСТЬЕВОГО ШТОКА С КОЛОННОЙ НАСОСНЫХ ШТАНГ | 1999 |

|

RU2168602C1 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2003 |

|

RU2235905C1 |

| БЛОК ЦЕНТРИРОВАНИЯ НАСОСНЫХ ШТАНГ | 2012 |

|

RU2534268C2 |

| ШТАНГОВАЯ КОЛОННА | 1997 |

|

RU2124109C1 |

| ГЛУБИННО-НАСОСНАЯ ШТАНГОВАЯ КОЛОННА | 1994 |

|

RU2077654C1 |

Изобретение относится к нефтепромысловому оборудованию, в частности к насосным штангам. Техническим результатом является повышение надежности и долговечности насосной штанги. Насосная штанга содержит полое тело с наружным диаметром, равным наружному диаметру муфты, и приварные резьбовые концы. Внутренний диаметр штанги определяется из условия равенства масс, погруженных в рабочую жидкость заявляемой штанги и цельной штанги со стандартными параметрами, согласно выражению  1 ил., 2 табл.

1 ил., 2 табл.

Насосная штанга, содержащая полое тело и приварные резьбовые концы - головку-ниппель и муфту, при этом наружный диаметр тела равен наружному диаметру муфты, отличающаяся тем, что внутренний диаметр d определяется из условия равенства масс погруженных в рабочую жидкость заявляемой штанги и сплошной штанги со стандартными параметрами согласно зависимости:

где D - наружный диаметр предлагаемой штанги;

dш - наружный диаметр тела сплошной штанги со стандартными параметрами;

γш - плотность материала штанги;

γж - плотность жидкости, в которую погружена штанга.

| СПОСОБ РЕГИСТРАЦИИ И ИЗМЕРЕНИЯ ПОТОКА ИК ИЗЛУЧЕНИЯ | 1996 |

|

RU2113745C1 |

| НАСОСНАЯ ШТАНГА | 2000 |

|

RU2185492C2 |

| Ручной электровибрационный бур | 1948 |

|

SU72023A1 |

| Способ получения метилэтиланилина | 1948 |

|

SU75865A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114187C1 |

| WO 03036016 A1, 01.05.2003. | |||

Авторы

Даты

2010-11-10—Публикация

2009-01-28—Подача