Способ добычи пластовой газированной жидкости относится к области нефтедобычи и может быть использован для добычи газированной пластовой жидкости из глубоких скважин.

Известен способ добычи жидкости штанговыми глубинными насосами (ШГН) (Справочник по добыче нефти. Авторы: В.В.Андреев, К.Р.Уразаков, В.У.Далимов и др.; Под ред. К.Р.Уразакова, М., ООО «Недра-Бизнесцентр», 2000, глава 5).

ШГН дороги в изготовлении из-за применения высоколегированных сталей и высокоточной обработки при изготовлении. Достаточно жесткие требования к насосно-компрессорным трубам (НКТ) и к штангам, применяемым при добыче штанговыми насосами, что делает их производство и эксплуатацию дорогим.

У ШГН достаточно жесткие требования к содержанию механических примесей.в добываемой жидкости (до 3,5 г/л), а также к содержанию свободного газа (до 25%).

Прочность штанг и их деформации ограничивают глубину применения ШГН глубинами до 3200 м.

В процессе добычи жидкости с содержанием механических примесей в ШГН наблюдается повышенный износ деталей глубинного насоса, а также обрыв штанг, это приводит к внеплановым остановкам и к ремонту.

Известен также способ добычи жидкости погружными электрическими центробежными насосами многоступенчатыми (ЭЦН) (Справочник по добыче нефти. Авторы: В.В.Андреев, К.Р.Уразаков, В.У.Далимов и др.; Под ред. К.Р.Уразакова. М., ООО «Недра-Бизнесцентр», 2000, глава 6).

При добыче нефти с повышенным содержанием газа этим способом в рабочих камерах насоса образуются газовые пробки, что приводит к незапланированным остановкам в процессе добычи. Требования к содержанию механических примесей в нефти достаточно жесткие - не более 0,5 г/л. Применение ЭЦН в скважинах с дебитом менее 40 кубических метров в сутки нецелесообразно. Содержание механических примесей приводит к повышенному износу деталей насоса, из-за чего приходится производить довольно частые ремонты. При добыче с помощью ЭЦН есть опасность поражения персонала электрическим током, так как для работы погружного насоса применяется ток высокого напряжения.

Наиболее близким по технической сути является способ по патенту RU 2325553 «Способ и устройство для подъема жидкостей из скважин», от 07.1.1.2006, опублик. 27.05.2008, МПК F04B 47/00, включающий подъем жидкости в нижней ступени погружным электрическим насосом и подъем жидкости в верхней ступени глубинным штанговым насосом (ГШН), отделение жидкости от газа, направление газа в затрубное пространство.

Подъем жидкости в нижней ступени осуществляют на высоту, превышающую уровень входа в ГШН, при этом часть жидкости направляют в затрубное пространство через отверстия, выполненные в колонне насосно-компрессорных труб (НКТ) на высоте, превышающей уровень входа в ГШН.

Подача жидкости на поверхность происходит прерывисто за счет чередования в ГШН процессов всасывания и выталкивания на поверхность, что влияет на производительность способа. Производительность погружного электрического насоса выше производительности ГШН, это приводит к повышенному износу первого. Давление в трубах НКТ остается достаточно высоким, что требует повышенной их прочности, это влияет на вес всей конструкции. Насос плохо приспособлен для добычи жидкости с повышенным содержанием механических примесей. Для питания погружного электронасоса требуется подвод электрического напряжения, опасного для людей и животных, что предъявляет повышенные требования по электробезопасности к данному устройству.

Задачей предлагаемого технического решения является создание легко встраиваемого в существующую систему нефтедобычи, простого в эксплуатации и обслуживании способа, позволяющего осуществить добычу с больших глубин газированной жидкости с механическими примесями и из скважин с малым дебетом в том числе.

Задача решена за счет способа добычи пластовой газированной жидкости, включающего подъем жидкости насосами в нескольких ступенях, при этом способ осуществляют во всех ступенях путем непрерывного подъема жидкости взаимозаменяемыми пневматическими двухкамерными насосами замещения, соединенными трубопроводами добываемой жидкости, вакуума, сжатого воздуха, отработавшего и попутного газов, кабелем электропитания и снабженными нагнетательным и всасывающим каналами и сквозными каналами вакуума, отработавшего газа, сжатого газа и сквозным проводом электрической цепи, с датчиками уровня в каждой рабочей камере, трехходовым краном, электрическим двусторонним пневмораспределителем и блоком управления в каждой ступени; при всасывании жидкости в одну из рабочих камер нижней ступени, трехходовой кран которой установлен при монтаже в положение «вакуум», одновременно заполняют сжатым газом другую камеру этой ступени; по сигналам от датчика уровня блок управления формирует команду на переключение двустороннего пневмораспределителя, после чего в заполненную камеру нижней ступени подают сжатый газ, вытесняют жидкость в одну из рабочих камер верхней ступени, трехходовой кран которой установлен при монтаже в положение «отработавший газ», атмосферный воздух и/или отработавший газ из которой вытесняется по трубопроводу отработавшего и попутного газов через компрессор в резервуар сжатого газа; при заполнении жидкостью одной из рабочих камер верхней и нижней ступеней, по сигналам от датчиков уровня нижней и верхней ступеней, их блоки управления формируют команду на переключение двусторонних пневмораспределителей.

Осуществление способа во всех ступенях взаимозаменяемыми пневматическими двухкамерными насосами замещения, с датчиками уровня в каждой рабочей камере, трехходовым краном, электрическим двусторонним пневмораспределителем и блоком управления в каждой ступени позволяет каждой из рабочих камер всех насосов-модулей работать попеременно, если одна из камер работает на всасывание жидкости по всасывающему каналу, вторая камера в это время работает на вытеснение жидкости по нагнетательному каналу, и наоборот. За счет этого создают непрерывный поток жидкости в трубопроводе продукта.

Установка трехходового крана любой из ступеней при монтаже в положение «вакуум» или «отработавший газ» делает насосы взаимозаменяемыми, пригодными к работе в любой, как нижней, так и верхней, ступени, в зависимости от положения трехходового крана, заданного при монтаже, а также осуществлять способ, соединяя несколько насосов.

Насосы-модули всех ступеней находятся в ждущем режиме до попадания жидкости в одну из рабочих камер. При заполнении жидкостью одной из камер насоса-модуля верхней ступени одновременно работают все 4 камеры обеих ступеней. При заполнении жидкостью одной из камер насоса-модуля каждой последующей ступени работают все камеры задействованных ступеней.

Производительность многоступенчатой системы, применяемой при данном способе добычи жидкости, может варьироваться в широком диапазоне, для этого достаточно менять давление сжатого воздуха и степень разреженности вакуума. Это делает возможным подстроить производительность способа под дебет скважины.

Выделяющийся при добыче жидкости газ удаляется из рабочих камер насоса нижней ступени вместе с отработавшим газом в резервуар сжатого газа через трехходовой кран, установленный в положение «вакуум» по трубопроводу вакуума через вакуумный насос и компрессор, а из рабочих камер всех остальных ступеней вместе с отработавшим газом в резервуар сжатого газа через трехходовой кран, установленный в положение «отработавший газ» по трубопроводу отработавшего и попутного газов через компрессор.

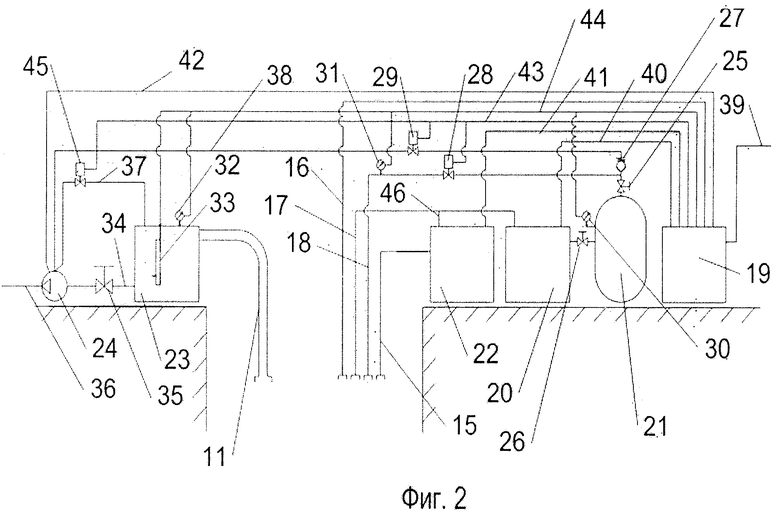

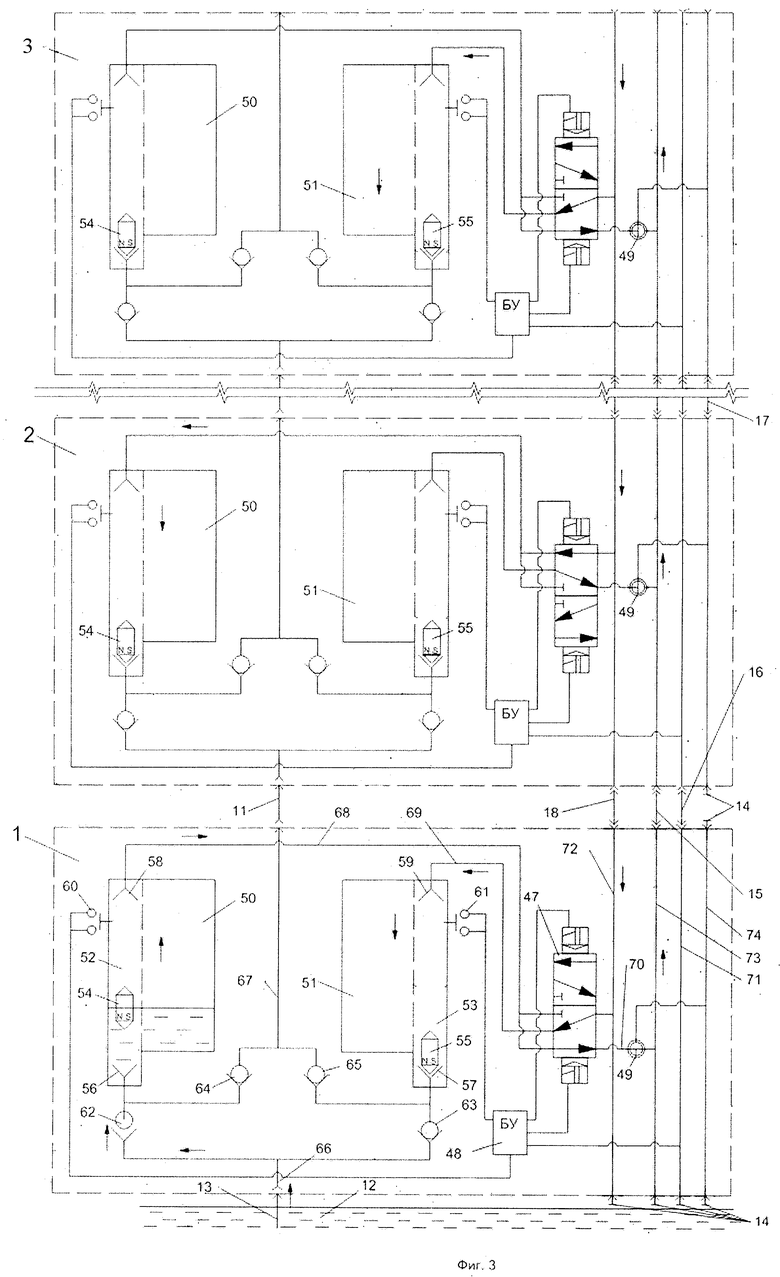

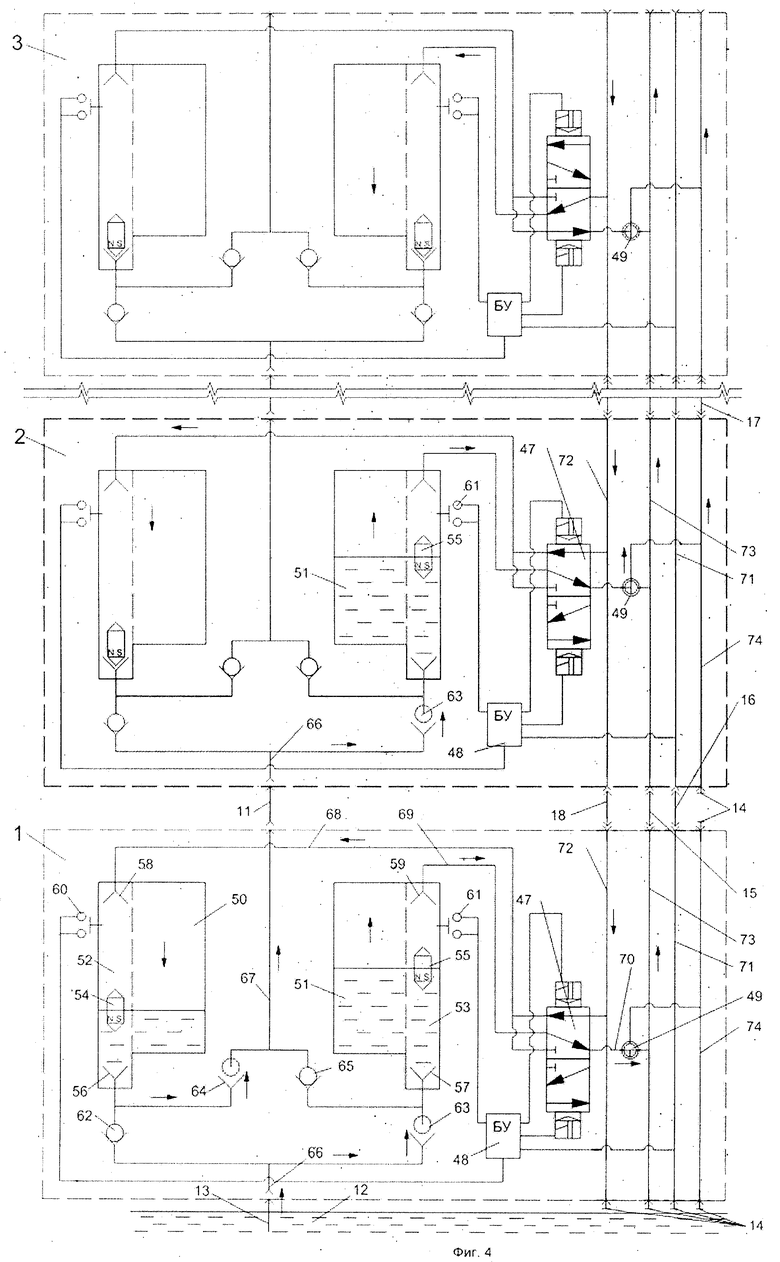

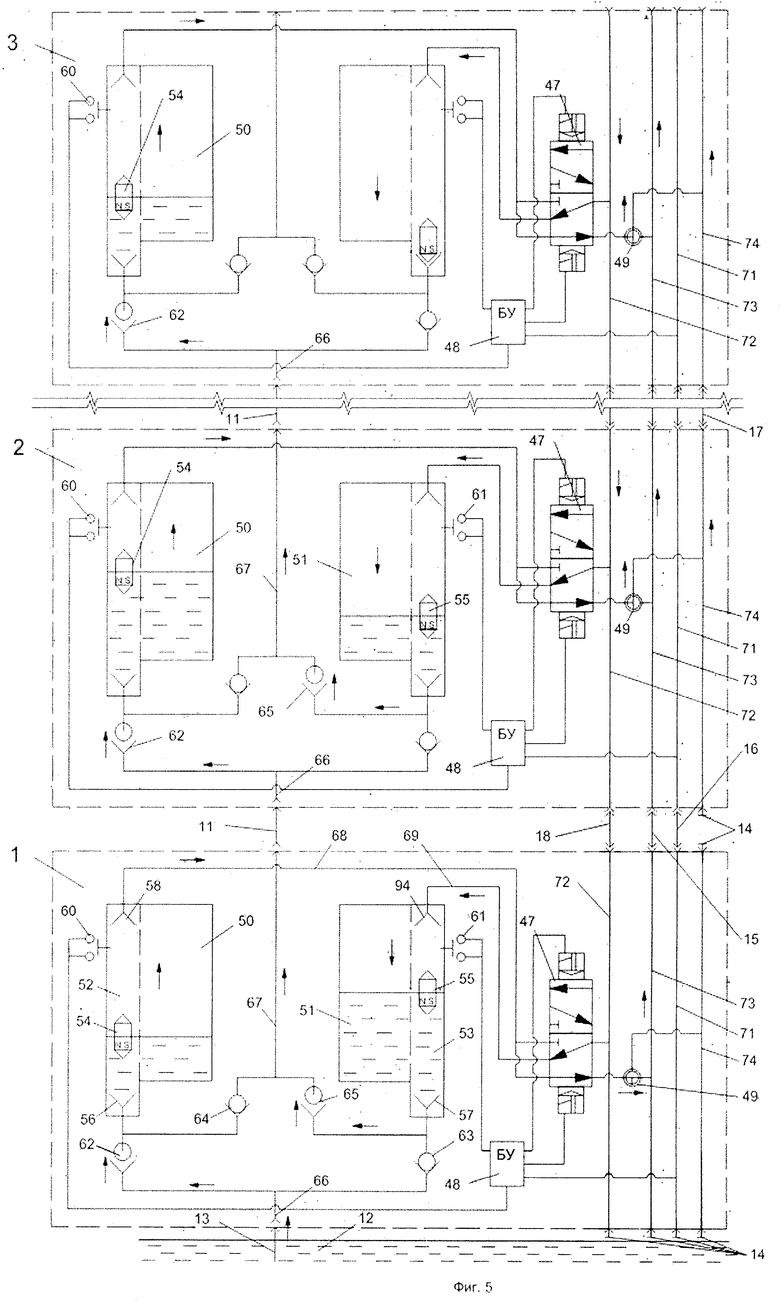

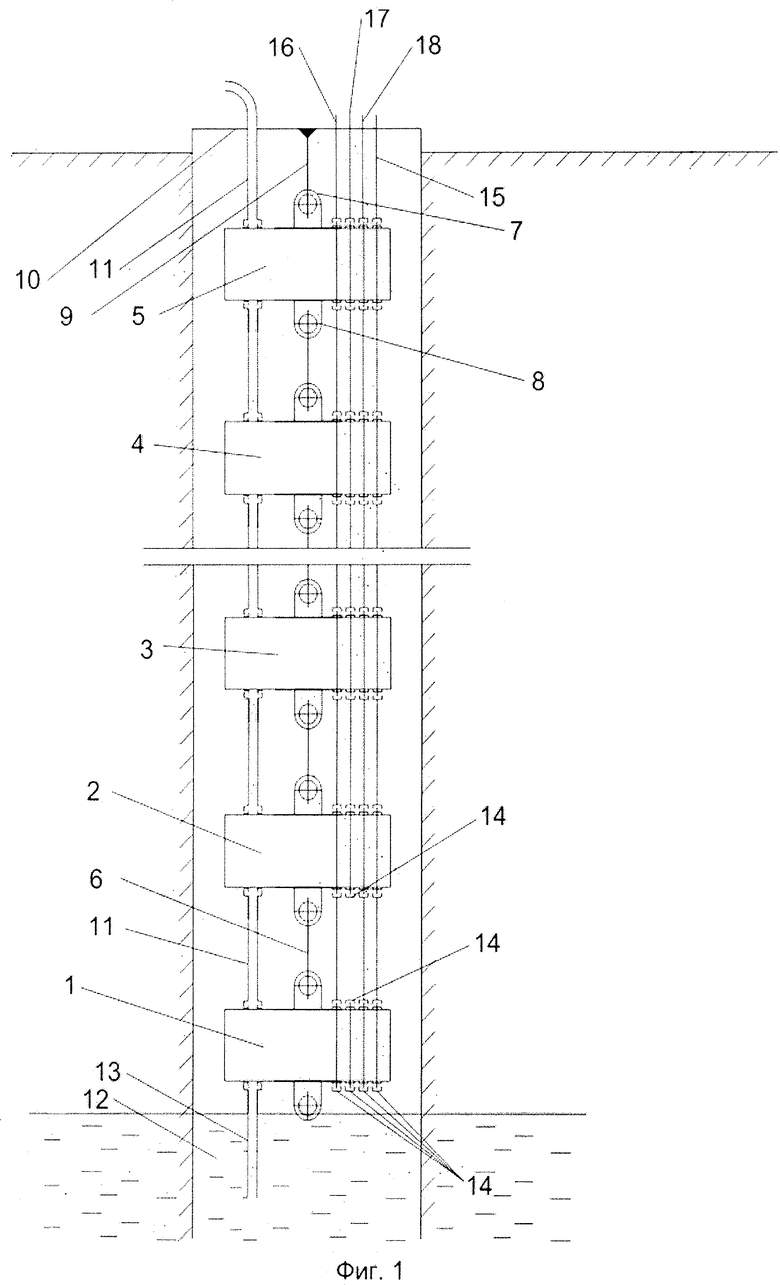

Способ добычи пластовой газированной жидкости пояснен чертежами, где на фиг.1 и 2 изображена схема добычи газированной жидкости, на фиг.3 изображен начальный этап работы нижней ступени, на фиг.4 изображен второй этап работы нижней ступени и начальный этап работы второй ступени, на фиг.5 изображен последующий этап работы ступеней.

На фиг.1, 2, 3, 4 и 5 изображены насос-модуль 1 нижней ступени, насос-модуль 2 второй ступени, насос-модуль 3 третьей ступени, насос-модуль 4N-1-й ступени, насос-модуль 5 верхней ступени, трос 6 подвесной промежуточный, серьга 7 верхняя, серьга 8 нижняя, трос 9 подвесной многоступенчатой системы, фланец 10 опорный, трубопровод 11 добываемой жидкости, добываемая жидкость 12, труба 13 приемная первой ступени, заглушки 14, трубопровод 15 вакуума, кабель 16 электропитания насосов-модулей, трубопровод 17 отработавшего и попутного газов, трубопровод 18 сжатого газа, шкаф 19 электропитания и управления, компрессор 20 для откачки отработавшего и попутного газов, резервуар 21 сжатого газа, насос вакуумный 22, резервуар 23 для добываемой жидкости, насос 24 для перекачивания добываемой жидкости и попутного газа, вентиль 25 подачи сжатого газа, вентиль 26 приема сжатого газа, клапан 27 избыточного давления сжатого газа, клапаны 28, 29 и 45 управляющие, датчики 30, 31 и 32 давления дискретные, датчик 33 уровня дискретный, патрубок 34, задвижка 35, магистраль 36 для перекачивания добываемой жидкости и попутного газа, трубопровод 37 для отвода попутного газа из резервуара добываемой жидкости, трубопровод 38 для отвода попутного газа из резервуара сжатого газа, линия 39 электроснабжения, кабель 40 электропитания компрессора, кабель 41 электропитания вакуумного насоса, кабель 42 электропитания насоса перекачивания добываемой жидкости и попутного газа, кабель 43 электропитания управляющих клапанов, линия 44 информационная, перемычка 46 для перекачивания отработавшего и попутного газов 1-й ступени многоступенчатой системы, пневмораспределитель 47 электрический двусторонний, блок управления 48, кран 49 трехходовой, камера рабочая 50 первая, камера рабочая 51 вторая, камера поплавковая 52 первой рабочей камеры, камера поплавковая 53 второй рабочей камеры, клапан поплавковый 54 со встроенным постоянным магнитом первой рабочей камеры, клапан поплавковый 55 со встроенным постоянным магнитом второй рабочей камеры, седло 56 нижнее первой рабочей камеры, седло 57 нижнее второй рабочей камеры, седло 58 верхнее первой рабочей камеры, седло 59 верхнее второй рабочей камеры, датчик уровня 60 первой рабочей камеры, датчик уровня 61 второй рабочей камеры; клапан 62 всасывающий первой рабочей камеры, клапан 63 всасывающий второй рабочей камеры, клапан 64 нагнетательный первой рабочей камеры, клапан 65 нагнетательный второй рабочей камеры, канал 66 всасывающий, канал 67 нагнетательный, канал 68 пневмовакуумный первой рабочей камеры, канал 69 пневмовакуумный второй рабочей камеры, канал 70, провод 71 электрической цепи сквозной, канал 72 сжатого газа сквозной, канал 73 вакуума сквозной, канал 74 отработавшего и попутного газов сквозной.

Способ добычи пластовой газированной жидкости осуществляют системой многоступенчатого подъема из буровых скважин, которая выполнена следующим образом.

Система состоит из полностью взаимозаменяемых насосов-модулей (фиг.1), которые представляют собой скважинные пневматические насосы замещения: насос-модуль нижней ступени 1, насос-модуль второй ступени 2, насос-модуль третей ступени 3, насос-модуль N-1 ступени 4, насос-модуль верхней ступени 5, которые соединены между собой трубопроводами, вакуума 15, сжатого газа 18, отработавшего и попутного газов 17, добываемой жидкости 11, а также кабелем электропитания 16.

Система подвешена в скважине на опорном фланце 10 тросом 9 за верхнюю серьгу 7 верхнего насоса-модуля 5, все остальные насосы-модули подвешены друг под другом за нижние серьги 8 верхних насосов-модулей и верхние серьги 7 нижних насосов-модулей промежуточными тросами 6.

В каждом насосе-модуле выполнены сквозные каналы: линии сжатого газа 72, линии вакуума 73 и линии отработавшего и попутного газов 74, а также провод электрической цепи 71.

Количество ступеней многоступенчатого глубинного насоса зависит от высоты подъема жидкости и определяется по формуле

N=H/L

где N - количество ступеней многоступенчатого глубинного насоса;

Н - высота подъема жидкости;

L - расстояние между насосами-модулями (L=от 3 до 50 м).

Рабочее давление в любом насосе-модуле системы не превышает 1,0 МРа. Этого достаточно, поскольку каждый насос-модуль системы предназначен для подъема жидкости только на одну ступень, на высоту до 50 метров, то есть до следующего насоса-модуля.

При применении рабочего давления, превышающего 1,0 МРа, расстояние между насосами с усиленным корпусом и деталями может быть увеличено и превышать 50 м.

Насосы-модули, начиная со второй ступени и до верхней, соединены между собой одинаково. К верхнему выходу сквозного канала сжатого газа 72 верхнего насоса-модуля 5 присоединен трубопровод 18, другой конец которого соединен с резервуаром сжатого газа 21 через управляющий клапан 28 и вентиль 25. К верхнему выходу сквозного канала вакуума 73 верхнего насоса-модуля 5 присоединен трубопровод 15, другой конец которого соединен с вакуумным насосом 22. К верхнему выходу сквозного канала отработавшего и попутного газов 74 верхнего насоса-модуля 5 присоединен трубопровод 17, другой конец которого соединен с компрессором 20 для откачивания отработавшего и попутного газов в резервуар сжатого газа 21 через вентиль 26. К верхнему разъему (на чертеже не показан) провода электрической цепи 71 верхнего насоса-модуля 5 подключен кабель 16 электропитания насосов-модулей, который другим концом подключен к шкафу 19 электропитания и управления. Электропитание и управление компрессором 20 осуществляется по линии 40, по линии 41 вакуумным насосом 22, по линии 42 насосом 24 для перекачивания добываемой жидкости и попутного газа. Для регулирования давления сжатого газа и откачивания попутного газа, создающего избыточное давление, в резервуаре сжатого газа 21 на трубопровод попутного газа установлены клапан избыточного давления 27 и управляющий клапан 29. Для измерения давления в резервуаре сжатого газа 21 установлен дискретный датчик давления 30, данные с которого передаются по информационной линии 44 на контроллер (на чертеже не показан). Для измерения давления в трубопроводе сжатого газа 18 установлен дискретный датчик давления 31. Для измерения давления в резервуаре добываемой жидкости 23 установлен дискретный датчик давления 32. Для измерения уровня жидкости в резервуаре добываемой жидкости 23 установлен дискретный датчик уровня 33. Информация с датчиков давления и уровня передается по информационной линии 44 на промышленный контроллер (на чертеже не показан), который расположен в шкафе электропитания и управления 19.

Способ добычи газированной жидкости осуществляют следующим образом.

На насосе-модуле нижней ступени 1 трехходовой кран 49 (фиг.3, 4 и 5) при монтаже системы устанавливают в положение «вакуум», при этом канал 70 соединяется со сквозным вакуумным каналом 73 для создания разрежения в рабочих камерах 50 и 51. На насосах-модулях остальных ступеней трехходовой кран 49 устанавливают в положение «отработавший газ», при этом канал 70 соединяется со сквозным каналом отработавшего и попутного газов 74.

Каждая из рабочих камер 50, 51 всех насосов-модулей работает попеременно, если одна из камер работает на всасывание жидкости по всасывающему каналу 66, вторая камера в это время работает на вытеснение жидкости по нагнетательному каналу 67, и наоборот. За счет этого создают непрерывный поток жидкости в трубопроводе 11.

Насосы-модули находятся в ждущем режиме до попадания жидкости в одну из рабочих камер. При заполнении жидкостью одной из рабочих камер насоса-модуля второй ступени 2 одновременно работают все 4 камеры обеих ступеней. При заполнении жидкостью одной из камер насоса-модуля каждой последующей ступени работают все камеры задействованных ступеней.

Рассмотрим подробнее работу системы при данном способе.

При включении системы многоступенчатого подъема газированной жидкости путем нажатия кнопки «ПУСК» на шкафе электропитания и управления 19 (фиг.2) промышленный контроллер управления, находящийся в шкафу 19 (на чертеже не показан), по программе дает команду на открытие управляющего клапана 28. Происходит подача электропитания 24В по кабелю 16 на все насосы-модули (фиг.1, 2, 3, 4 и 5). Сжатый газ поступает по трубопроводу 18 ко всем насосам-модулям, при этом заполняется сжатым газом одна из рабочих камер 50 или 51 всех насосов-модулей до достижения максимального значения рабочего давления, равного давлению в трубопроводе сжатого газа 18. Одновременно включается вакуумный насос 22, и по трубопроводу 15 в одной из рабочих камер 50 или 51 насоса-модуля 1 нижней ступени за счет установки трехходового крана 49 в положение «вакуум» создается вакуум. Вакуумный насос 22 также служит для откачивания в процессе работы системы отработавшего и попутного газов из рабочих камер 50 и 51 насоса-модуля 1 нижней ступени по трубопроводу 15 и перемычке 46 в трубопровод 17 для дальнейшего перекачивания в резервуар 21.

По мере выравнивания давления в трубопроводе 18 и резервуаре 21, которое отслеживается датчиками давления 30 и 31, включается компрессор 20. При этом происходит откачивание отработавшего и попутного газов в резервуар 21 по трубопроводу 17, через сквозной канал отработавшего и попутного газов 74 за счет установки трехходового крана 49 в положение «отработавший газ» из рабочих камер 50 и 51 насосов-модулей всех ступеней, кроме первой.

В процессе добычи газированной жидкости при всасывании жидкости в рабочие камеры 50 и 51 происходит выделение попутных газов, которые удаляются вместе с отработавшим газом из насоса-модуля 1 нижней ступени по трубопроводу вакуума 15, а из насосов-модулей остальных ступеней по трубопроводу отработавшего и попутного газов 17 в резервуар 21. Это ведет к повышению давления сжатого газа в резервуаре 21. Для предотвращения повышения давления сжатого газа выше допустимого служит клапан избыточного давления 27 и запорный клапан 29. В процессе включения системы при выравнивании давления в резервуаре 21 и в трубопроводе 18 открывается запорный клапан 29 для удаления попутного газа из резервуара 21 в магистраль 36 через клапан избыточного давления 27 по трубопроводу 38 насосом 24.

Для контроля уровня жидкости в резервуаре 23 и управления насосом 24 в резервуар 23 встроен дискретный датчик уровня 33. Для контроля давления попутного газа, выделяющегося из добытой жидкости, в резервуаре 23 встроен датчик давления 38, он служит для управления клапаном 45 при откачивании попутного газа.

В начальный момент работы, какая из камер насосов-модулей будет заполняться сжатым газом, зависит от положения пневмораспределителя 47 каждого насоса-модуля. При этом магнитные поплавковые клапаны 54 и 55 на всех насосах-модулях, находясь в нижнем положении, перекроют седла 56 или 57 и будут препятствовать утечке сжатого газа в трубопровод 11.

Одновременно с подачей сжатого газа (фиг.3), по одному из каналов, в зависимости от положения пневмораспределителя 47, например, через канал 69 в камеру 51 насоса-модуля нижней ступени 1 в другой камере 50 по каналу 68 создается вакуум. В камере 50 создается разрежение, в результате чего в нее по приемной трубе 13, погруженной в жидкость 12, всасывающему каналу 66 и через всасывающий клапан 62 начинает поступать жидкость в камеру 50, при этом всплывает магнитный поплавковый клапан 54 до тех пор, пока не достигнет герконового датчика уровня 60, который дает сигнал на блок управления 48. Блок управления формирует команду на переключение двухходового пневмораспределителя 47.

После переключения пневмораспределителя 47 (фиг.4) теперь уже по каналу 68 сжатый газ начинает поступать в камеру 50 нижнего насоса-модуля 1, при этом вытесняя жидкость в камеру 51 насоса-модуля 2 второй ступени через клапан 64 по нагнетательному каналу 67, трубопроводу 11 и всасывающему каналу 66 насоса-модуля 2 второй ступени через всасывающий клапан 63 того же насоса-модуля.

При этом в рабочей камере 51 насоса-модуля 1 по каналу 69 создается вакуум, который засасывает в нее жидкость 12 по трубе 13 и всасывающему каналу 66 через клапан 63, а сжатый газ находится в рабочей камере 51 и удаляется из нее в трубопровод вакуума 15 через седло 59 по пневмовакуумному каналу 69, через пневмораспределитель 47 по каналу 70 через трехходовой кран 49, который установлен в положение «вакуум» и сквозной канал вакуума 73 по трубопроводу вакуума 15 через вакуумный насос 22 в резервуар сжатого газа 21. По мере поступления жидкости в рабочие камеры 51 всплывают магнитные поплавковые клапаны 55 насосов-модулей 1 и 2, всплывают до тех пор, пока не достигнут герконовых датчиков уровня 61, которые дают сигнал на блоки управления 48.

Блоки управления насосов-модулей 1 и 2 формируют команды на переключение двухходовых пневмораспределителей 47 каждого из модулей 1 и 2.

После переключения пневмораспределителей 48 на насосах-модулях 1 и 2 (фиг.5) сжатый газ начинает поступать в камеры 51 насосов-модулей 1 и 2. Из камер 51 происходит вытеснение жидкости в рабочие камеры 50 насосов-модулей 2 и 3 через клапаны 65 по нагнетательным каналам 67, по трубопроводу продукта 11, по всасывающим каналам 66 насосов-модулей 2 и 3, через всасывающие клапаны 62, а сжатый газ из этих камер вытесняется поступающей жидкостью в трубопровод 17 по пневмовакуумным каналам 68 через пневмораспределители 47, трехходовой кран 49 которой установлен в положение «отработавший газ» и сквозной канал отработавшего и попутного газов 74. В то же время в камере 50 нижнего насоса-модуля 1 создается вакуум, который засасывает в нее жидкость по приемной трубе 13, погруженной в жидкость 12, всасывающему каналу 66 и через всасывающий клапан 62 начинает поступать жидкость в камеру 50. По мере поступления жидкости в рабочие камеры 50 насосов-модулей 2 и 3 из них вытесняется сжатый газ в трубопровод отработавшего и попутного газов 17 и всплывают магнитные поплавковые клапаны 54 до тех пор, пока не достигнут герконовых датчиков уровня 60, после чего датчики дают сигнал на блоки управления 48. Блоки управления насосов-модулей 1, 2 и 3 формируют команды на переключение двухходовых пневмораспределителей 47 каждого из модулей 1, 2 и 3.

Таким образом, цикл повторяется на всех задействованных насосах-модулях, что приводит к непрерывному подъему жидкости, пока не будет прекращена подача к насосам-модулям сжатого газа, электропитания или вакуума.

Техническим результатом является создание способа, позволяющего осуществить добычу с больших глубин газированной жидкости с механическими примесями и из скважин с малым дебетом, в том числе за счет непрерывного подъема жидкости взаимозаменяемыми пневматическими двухкамерными насосами замещения, соединенными трубопроводами добываемой жидкости, вакуума, сжатого воздуха, отработавшего и попутного газов, кабелем электропитания и снабженными нагнетательным и всасывающим каналами и сквозными каналами вакуума, отработавшего газа, сжатого газа и сквозным проводом электрической цепи, с датчиками уровня в каждой рабочей камере, трехходовым краном, электрическим двусторонним пневмораспределителем и блоком управления в каждой ступени; при всасывании жидкости в одну из рабочих камер нижней ступени, трехходовой кран которой установлен при монтаже в положение «вакуум», одновременно заполняют сжатым газом другую камеру этой ступени; по сигналам от датчика уровня блок управления формирует команду на переключение двустороннего пневмораспределителя, после чего в заполненную камеру нижней ступени подают сжатый газ, вытесняют жидкость в одну из рабочих камер верхней ступени, трехходовой кран которой установлен при монтаже в положение «отработавший газ», атмосферный воздух и/или отработавший газ, из которой вытесняется по трубопроводу отработавшего и попутного газов через компрессор в резервуар сжатого газа; при заполнении жидкостью одной из рабочих камер верхней и нижней ступеней по сигналам от датчиков уровня нижней и верхней ступеней их блоки управления формируют команду на переключение двусторонних пневмораспределителей.

Принцип действия системы позволяет добывать жидкость с высоким содержанием попутного газа, т.к. он отсасывается из рабочих камер насосов-модулей по мере выделения из жидкости и не препятствует работе насосов-модулей.

При добыче жидкости с любой глубины рабочее давление в трубопроводах для добычи продукта и сжатого газа системы не превышает 1,0 МРа, что позволяет применять легкие трубы и насосы-модули облегченной конструкции.

Это делает достаточно легкой всю подвесную конструкцию системы и дает возможность использовать ее на значительных глубинах.

Все насосы-модули системы взаимозаменяемы, что дает возможность минимизировать себестоимость изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2009 |

|

RU2403443C1 |

| СКВАЖИННЫЙ ПНЕВМАТИЧЕСКИЙ НАСОС ЗАМЕЩЕНИЯ | 2009 |

|

RU2403458C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ ГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2427728C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ ГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2421636C1 |

| СКВАЖИННЫЙ ПНЕВМАТИЧЕСКИЙ НАСОС ЗАМЕЩЕНИЯ | 2010 |

|

RU2427729C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2424448C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2421635C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ ГАЗИРОВАННОЙ И НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2012 |

|

RU2489599C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ ГАЗИРОВАННОЙ И НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2012 |

|

RU2495281C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА | 2010 |

|

RU2468276C2 |

Способ добычи пластовой газированной жидкости относится к области нефтедобычи и может быть использован для добычи газированной пластовой жидкости из глубоких скважин. Способ осуществляют во всех ступенях путем непрерывного подъема жидкости взаимозаменяемыми пневматическими двухкамерными насосами замещения, соединенными трубопроводами добываемой жидкости, вакуума, сжатого воздуха, отработавшего и попутного газов, кабелем электропитания и снабженными нагнетательным и всасывающим каналами и сквозными каналами вакуума, отработавшего газа, сжатого газа и сквозным проводом электрической цепи, с датчиками уровня в каждой рабочей камере, трехходовым краном, электрическим двусторонним пневмораспределителем и блоком управления в каждой ступени. При всасывании жидкости в одну из рабочих камер нижней ступени, трехходовой кран которой установлен при монтаже в положение «вакуум», одновременно заполняют сжатым газом другую камеру этой ступени. По сигналам от датчика уровня блок управления формирует команду на переключение двустороннего пневмораспределителя. После чего в заполненную камеру нижней ступени подают сжатый газ. Вытесняют жидкость в одну из рабочих камер верхней ступени, трехходовой кран которой установлен при монтаже в положение «отработавший газ», атмосферный воздух и/или отработавший газ из которой вытесняется по трубопроводу отработавшего и попутного газов через компрессор в резервуар сжатого газа. При заполнении жидкостью одной из рабочих камер верхней и нижней ступеней по сигналам от датчиков уровня нижней и верхней ступеней их блоки управления формируют команду на переключение двусторонних пневмораспределителей. Позволяет осуществить добычу с больших глубин газированной жидкости с механическими примесями и из скважин с малым дебетом, в том числе за счет непрерывного подъема жидкости взаимозаменяемыми пневматическими двухкамерными насосами замещения. 5 ил.

Способ добычи пластовой газированной жидкости, включающий в себя подъем жидкости насосами в нескольких ступенях, отличающийся тем, что способ осуществляют во всех ступенях путем непрерывного подъема жидкости взаимозаменяемыми пневматическими двухкамерными насосами замещения, соединенными трубопроводами добываемой жидкости, вакуума, сжатого воздуха, отработавшего и попутного газов, кабелем электропитания и снабженными нагнетательным и всасывающим каналами и сквозными каналами вакуума, отработавшего газа, сжатого газа и сквозным проводом электрической цепи, с датчиками уровня в каждой рабочей камере, трехходовым краном, электрическим двусторонним пневмораспределителем и блоком управления в каждой ступени; при всасывании жидкости в одну из рабочих камер нижней ступени, трехходовой кран которой установлен при монтаже в положение «вакуум», одновременно заполняют сжатым газом другую камеру нижней ступени; по сигналам от датчика уровня блок управления формирует команду на переключение двустороннего пневмораспределителя, после чего в заполненную камеру нижней ступени подают сжатый газ, вытесняют жидкость в одну из рабочих камер верхней ступени, трехходовой кран которой установлен при монтаже в положение «отработавший газ», атмосферный воздух и/или отработавший газ из которой вытесняется по трубопроводу отработавшего и попутного газов через компрессор в резервуар сжатого газа; при заполнении жидкостью одной из рабочих камер верхней и нижней ступеней по сигналам от датчиков уровня нижней и верхней ступеней их блоки управления формируют команду на переключение двусторонних пневмораспределителей.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДЪЕМА ЖИДКОСТЕЙ ИЗ СКВАЖИН | 2006 |

|

RU2325553C1 |

| НАСОС | 2005 |

|

RU2293886C2 |

| Скважинная штанговая насосная установка | 1990 |

|

SU1740778A1 |

| РАДИОАКТИВНЫЙ ИСТОЧНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2314583C1 |

Авторы

Даты

2010-11-10—Публикация

2009-10-08—Подача