Скважинный пневматический насос замещения относится к техническим средствам для подъема жидкостей и может быть использован в любых отраслях хозяйственной деятельности для работы в среде газа повышенного давления, для подъема воды, нефти, конденсата из буровых скважин.

Известен «Насос» по патенту RU 2295065 от 2005.02.07, опубликован 2007.03.10, МПК F04F 1/04, который содержит цилиндр с днищем, снабженным всасывающим клапаном и фильтром, и головкой с входным патрубком, связанным с воздушным трубопроводом, а также выходным патрубком, который герметично связан посредством сварки или резьбового соединения с жидкостным трубопроводом и снабжен обратным клапаном. Трубопроводы размещены в обсадной трубе, свободный конец жидкостного трубопровода сообщен с емкостью регулятора частоты циклов. Насос снабжен компрессором и вакуумным насосом. Цилиндр выполнен в виде отрезка обсадной трубы, жестко связанного с торцевой поверхностью нижнего конца обсадной трубы, в которой размещены трубопроводы. Свободный конец воздушного трубопровода герметично связан с выходным патрубком компрессора и параллельно - с входным патрубком вакуумного насоса. Имеются датчики с возможностью взаимодействия с регулятором частоты циклов, а также передачи сигналов включения и выключения компрессора и вакуумного насоса на пульт управления.

Данный насос может быть использован только при подъеме воды с небольших глубин. Он сложен в изготовлении и обслуживании, так как рабочие элементы изготовлены и смонтированы как единое целое с обсадной трубой. Он обладает малой производительностью из-за наличия только одной рабочей камеры, поэтому подача жидкости на поверхность будет не непрерывная, а циклическая. Его невозможно применить при многоступенчатом подъеме жидкости из скважины.

Известны также штанговые глубинные насосы (ШГН) (Справочник по добыче нефти. Авторы: В.В.Андреев, К.Р.Уразаков, В.У.Далимов и др.; Под ред. К.Р.Уразакова, М. OOO «Недра-Бизнесцентр», 2000, глава 5).

ШГН дороги в изготовлении из-за применения высоколегированных сталей и высокоточной обработки при изготовлении. Достаточно жесткие требования к насосно-компрессорным трубам (НКТ), применяемым при добыче штанговыми насосами, делают производство и эксплуатацию ШГН дорогими. У ШГН достаточно строгие требования к содержанию механических примесей в добываемой жидкости (до 3,5 г/л), а также к содержанию свободного газа (до 25 %). Прочность штанг и их деформации ограничивают глубину применения ШГН до 3200 м.

В результате добычи жидкости у ШГН наблюдается повышенный износ деталей глубинного насоса, а также обрыв штанг, поэтому приходится проводить частые ремонты.

Наиболее близким техническим решением является «Пневматический насос замещения» по патенту RU 2016258 от 1991.07.01, опубликованному 1994.07.15, МПК 5 F04F 1/02. Он содержит рабочие камеры, попеременно подключаемые посредством механизма распределения к источникам высокого и низкого давления рабочего газа и с всасывающими и нагнетательными клапанами. При этом нагнетательный клапан поплавковый и отличается тем, что источник высокого и низкого давления выполнен в виде вакуум-компрессорного агрегата с воздухораспределительными коробками, связанными с механизмом распределения. Механизм распределения электрического типа. Одна из камер снабжена двухпоплавковым замыкателем контакта механизма распределения, при этом вакуум-компрессорный агрегат сообщен с каждой из рабочих камер через клапанные коробки посредством двух трубопроводов. Всасывающий клапан также поплавковый, а всасывающий и нагнетательный клапаны выполнены с изменяющейся величиной плавучести.

Насос предназначен только для перекачки жидкости на поверхности и не может применяться при подъеме жидкости из скважин, он имеет громоздкую и ненадежную систему управления.

Задачей предлагаемого технического решения является создание простого в изготовлении и обслуживании, надежного в работе, электрически безопасного насоса с максимальным рабочим давлением не более 1,0 МПа, обеспечивающего подъем газированной и негазированной жидкости с повышенным содержанием механических примесей и попутного газа при одноступенчатом и многоступенчатом способе подъема жидкости.

Задача решена за счет скважинного пневматического насоса замещения, содержащего рабочие камеры, попеременно подключаемые посредством механизма распределения к источникам высокого и низкого давления рабочего газа, и приемные и нагнетательные клапаны, при этом насос содержит управляющую, основную и клапанную секции, нанизанные на центральную трубу, снабженную отверстием, соединенным каналом отвода отработавших и попутных газов с управляющей секцией, оснащенной сапуном, установленным на канал сжатого газа; поплавковые клапаны двойного действия расположены в рабочих камерах основной секции и снабжены постоянными магнитами, взаимодействующими с герконовыми датчиками уровня, установленными в управляющей секции; приемные и нагнетающие клапаны объединены в клапанную секцию.

Разделение насоса на управляющую, основную и клапанную секции, нанизанные на центральную трубу, позволяет изолировать пневмораспределитель и управляющий блок от попадания добываемой жидкости из рабочих камер и каналов основной и клапанной секции.

Снабжение центральной трубы отверстием, соединенным с каналом отвода отработавших и попутных газов управляющей секции, позволяет использовать центральную трубу не только в качестве несущей, но и для отвода отработавших и попутных газов.

Оснащение управляющей секции сапуном, установленным на канал сжатого газа, позволяет обеспечить подачу сжатого газа из затрубного пространства через пневмораспределитель, расположенный в управляющей секции, в рабочие камеры.

Расположение поплавковых клапанов двойного действия в рабочих камерах основной секции и снабжение их постоянными магнитами, взаимодействующими с герконовыми датчиками уровня, установленными в управляющей секции, позволяет в нижнем положении перекрывать утечку сжатого газа, а в верхнем положении запускать управление пневмораспределителем без электрического контакта между управляющей и основной секциями.

Объединение приемных и нагнетающих клапанов в клапанную секцию обеспечивает удобство производства, сборки и обслуживания.

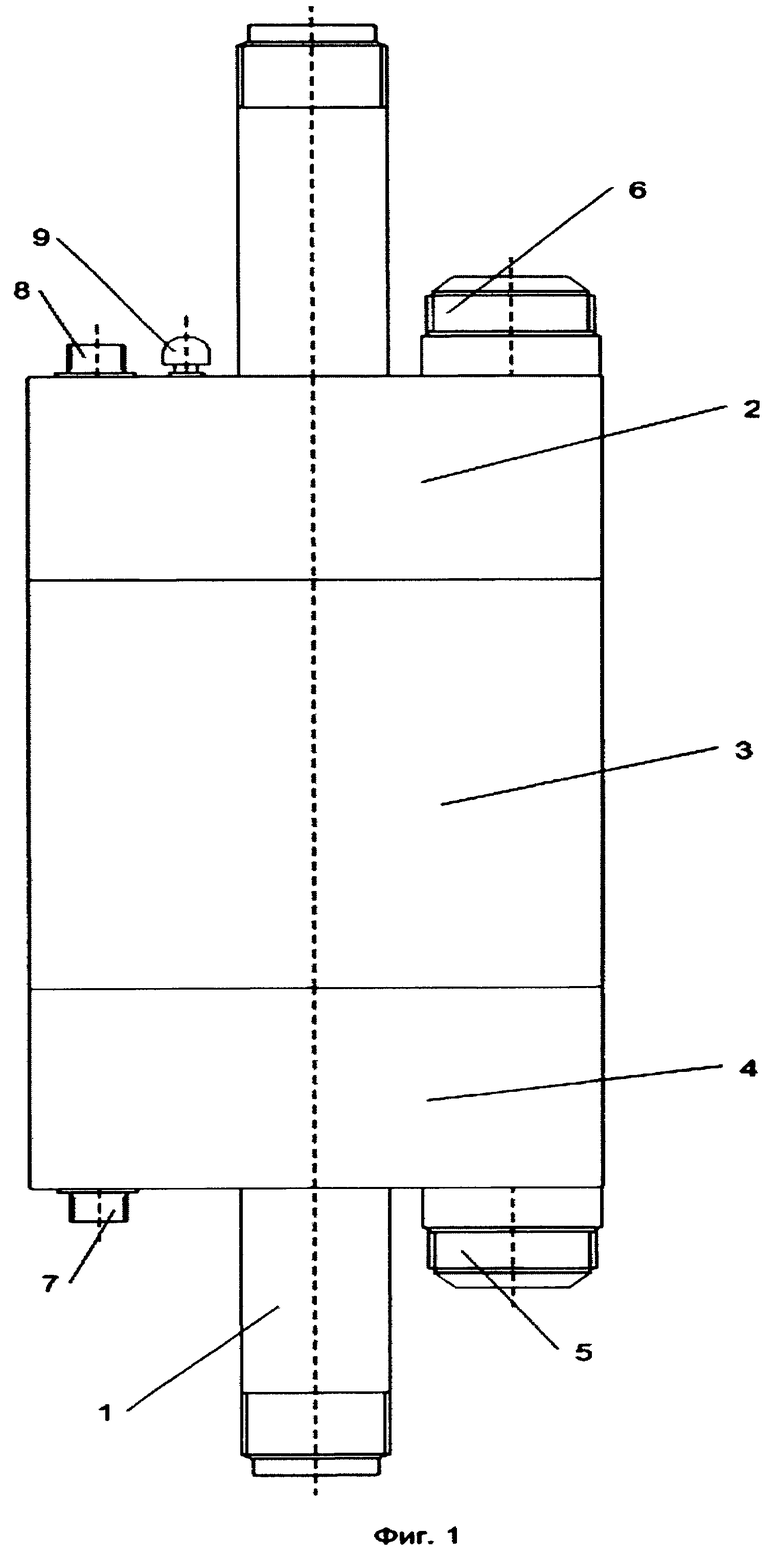

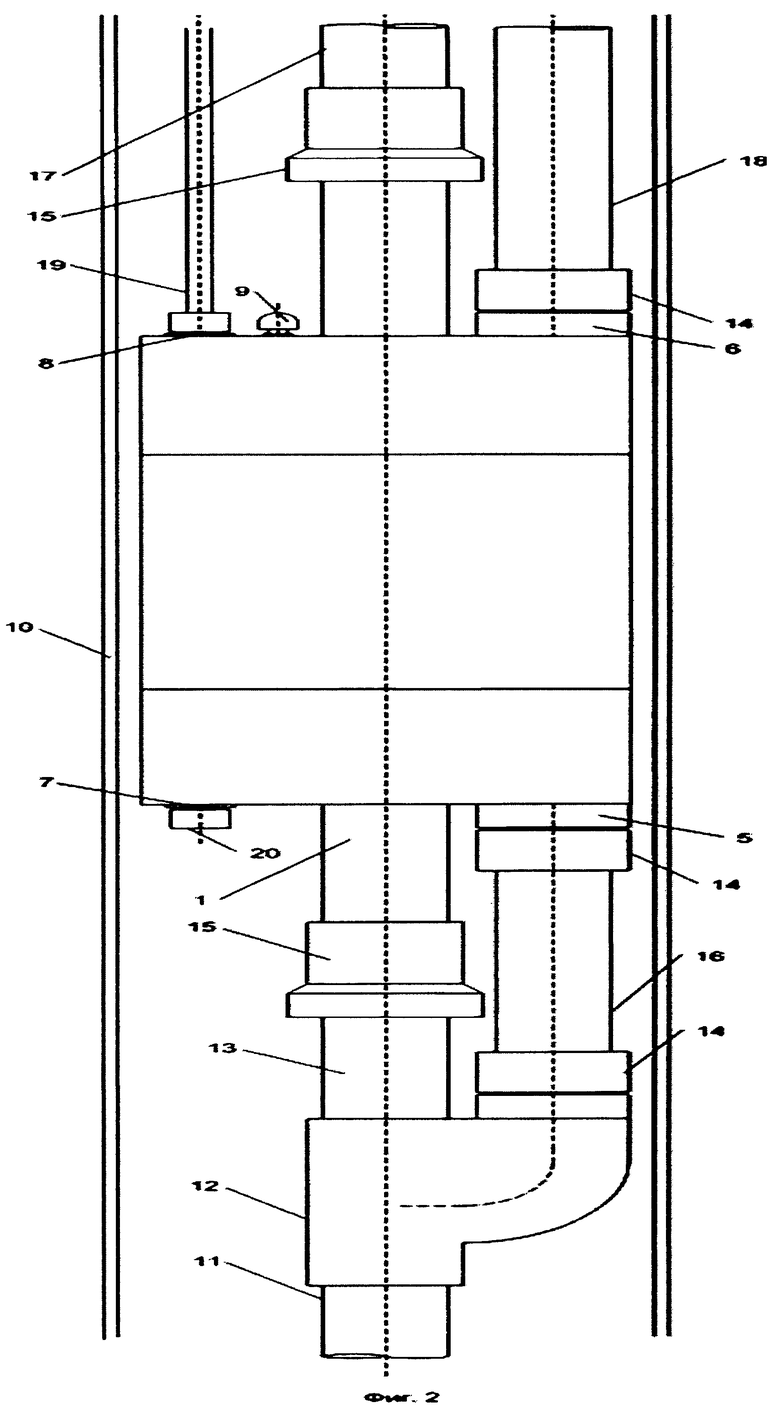

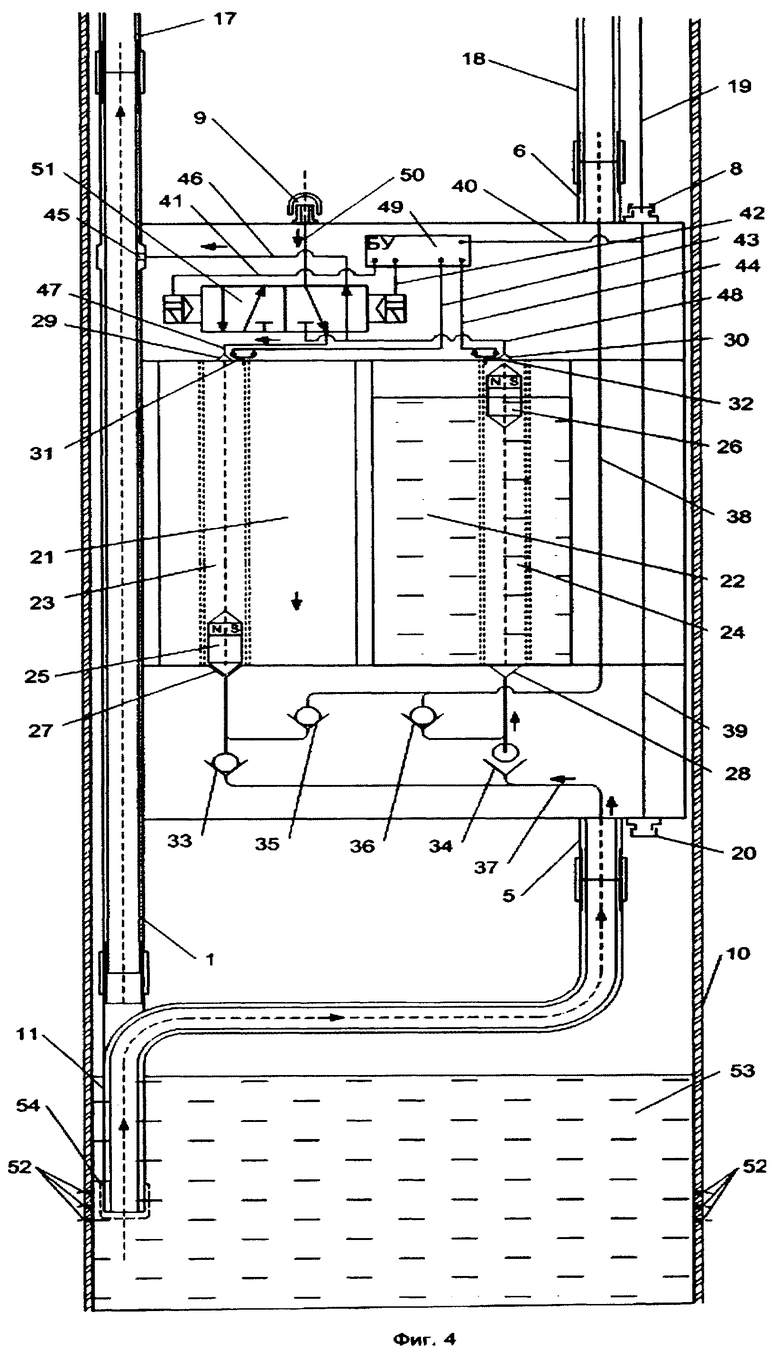

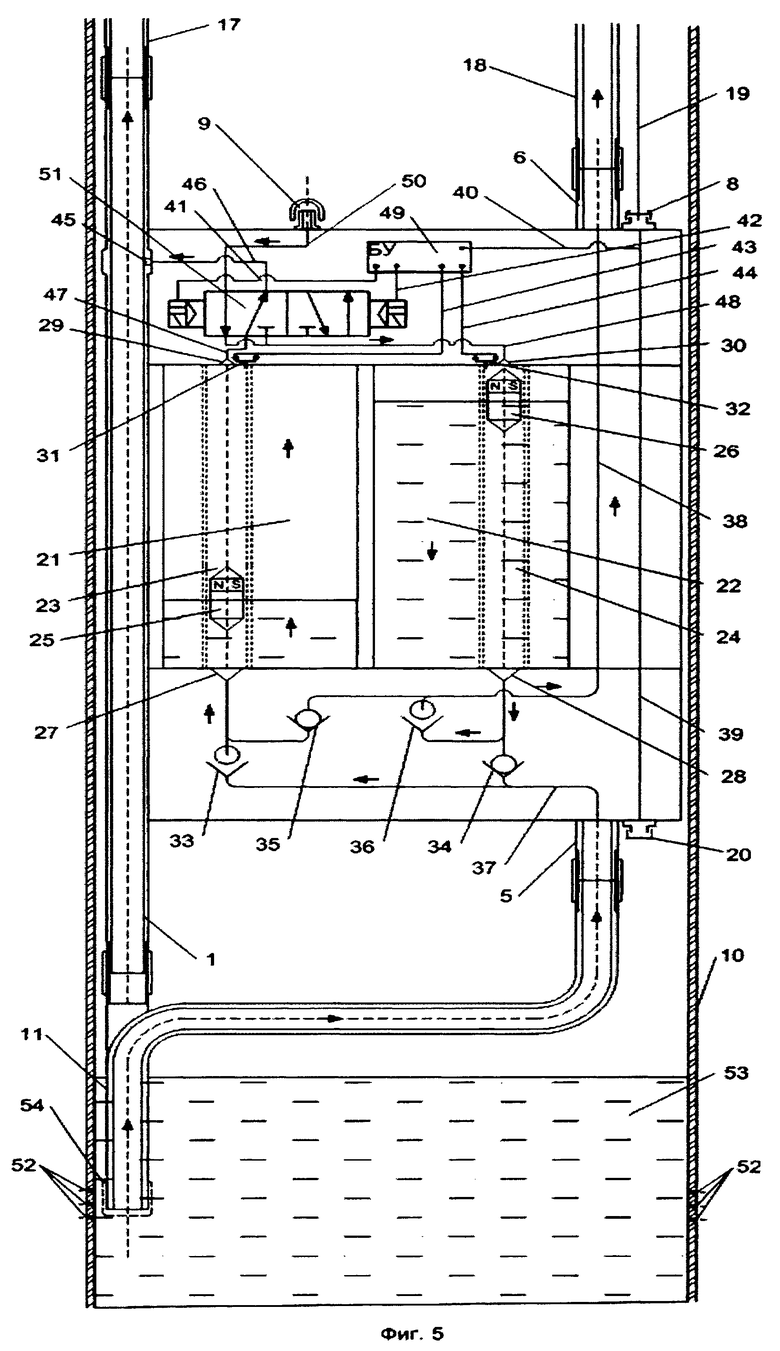

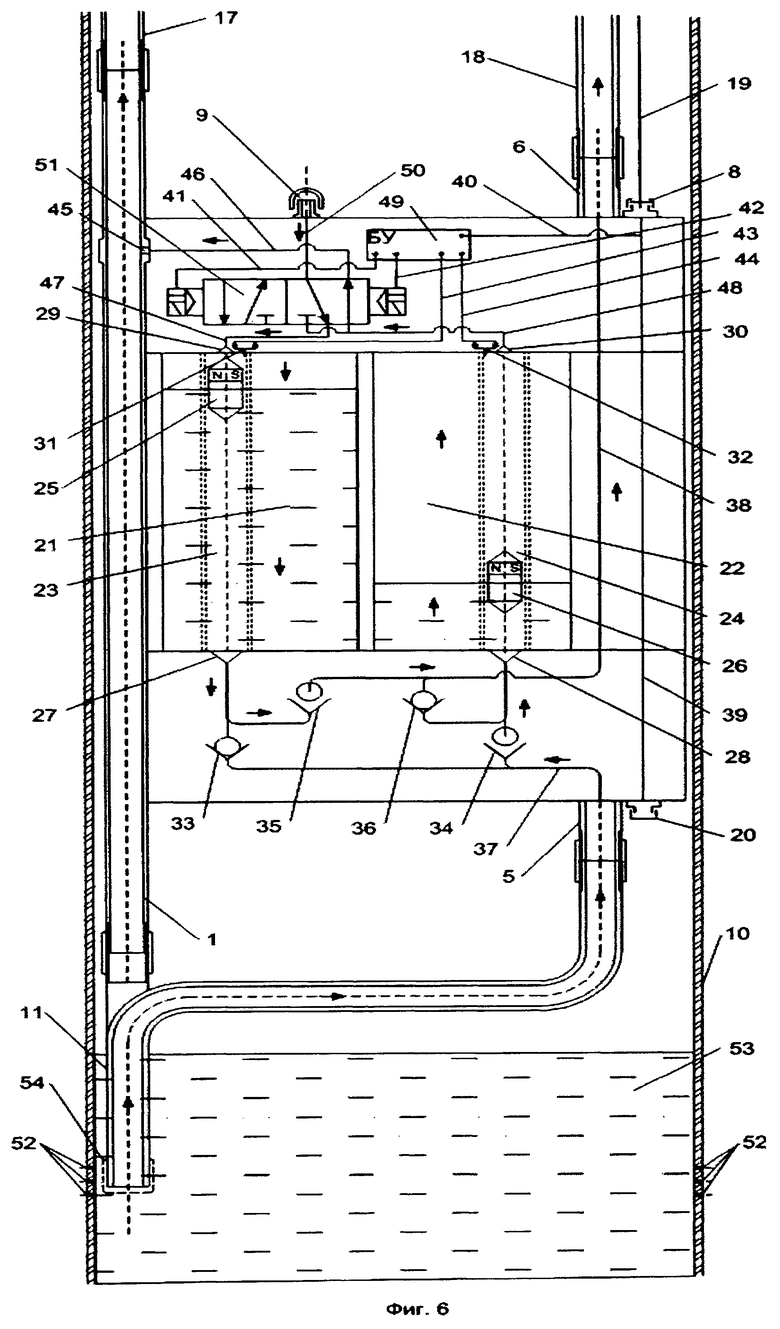

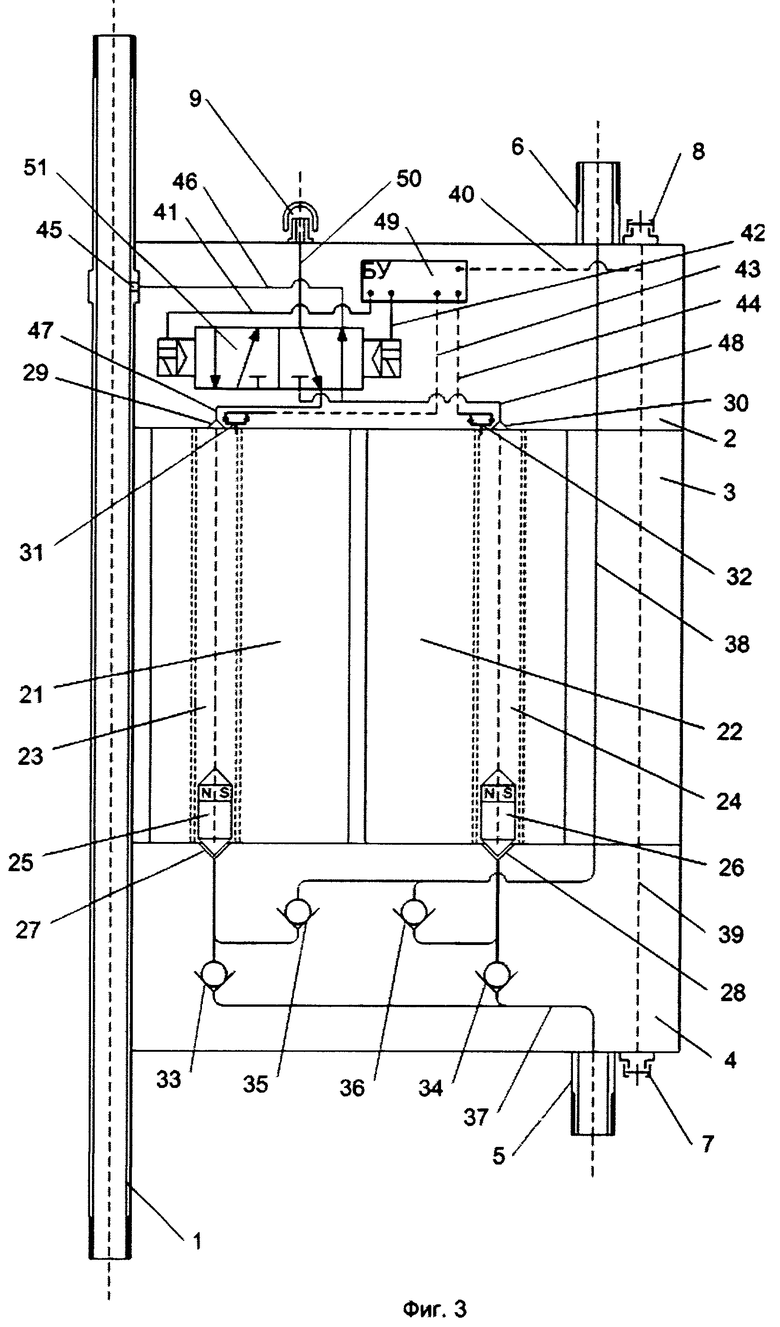

Скважинный пневматический насос замещения для работы в среде газа повышенного давления изображен на чертежах, где фиг.1 - внешний вид насоса замещения, фиг.2 - схема подключения насоса, фиг.3 - принципиальная схема насоса, фиг.4, 5, 6 - порядок работы насоса.

На фиг.1, 2, 3, 4, 5 и 6 изображены: центральная труба 1, управляющая секция 2 насоса, основная секция 3 насоса, клапанная секция 4 насоса, приемный патрубок 5, нагнетательный патрубок 6, нижний электрический разъем 7, верхний электрический разъем 8, сапун 9, обсадная труба 10 скважины, приёмная труба 11, несущий тройник 12 приемной трубы, несущий стержень 13 приемной трубы, соединительная муфта 14 трубопровода добываемой жидкости, соединительная муфта 15 несущего трубопровода, одновременно являющаяся монтажной, соединительный патрубок 16, несущий трубопровод 17, одновременно служащий для отвода отработавшего и попутного газов, трубопровод 18 подъема добываемой жидкости, электрический кабель 19, заглушка 20 нижнего разъема электропитания насоса нижней ступени, первая рабочая камера 21, вторая рабочая камера 22, поплавковая камера 23 первой рабочей камеры, поплавковая камера 24 второй рабочей камеры, первый магнитный поплавковый клапан 25 двойного действия, второй магнитный поплавковый клапан 26 двойного действия, седло 27 первой рабочей камеры, седло 28 второй рабочей камеры, верхнее седло 29 первой рабочей камеры, верхнее седло 30 второй рабочей камеры, герконовый датчик 31 уровня первой камеры, герконовый датчик 32 уровня второй камеры, приемный клапан 33 первой рабочей камеры, приемный клапан 34 второй рабочей камеры, нагнетательный клапан 35 первой рабочей камеры, нагнетательный клапан 36 второй рабочей камеры, канал 37 приемный, нагнетательный канал 38, сквозной провод 39 цепи электропитания, провод 40 электропитания блока управления, провод 41 управления первым электромагнитом пневмораспределителя, провод 42 управления вторым электромагнитом пневмораспределителя, провод 43 герконового датчика первой рабочей камеры, провод 44 герконового датчика второй рабочей камеры, отверстие 45 для отвода отработавших газов, канал 46 для отвода отработавшего газа, канал 47 для подачи и отвода рабочего газа в первую рабочую камеру, канал 48 для подачи и отвода рабочего газа во вторую рабочую камеру, электронный управляющий блок 49, канал 50 сжатого газа, электрический пневмораспределитель 51, перфорационные отверстия 52 обсадной трубы, добываемая жидкость 53, фильтрующая насадка 54 приемной трубы.

Скважинный пневматический насос замещения для работы в среде газа повышенного давления выполнен следующим образом.

Скважинный насос выполнен в виде модуля (фиг.1 и 3). Он состоит из трех секций: управляющей 2, основной 3 и клапанной 4, которые закреплены на центральной трубе 1, служащей для отвода отработавшего газа и являющейся составной частью несущего трубопровода 17.

Через все секции проходит провод сквозной цепи электропитания 39, соединенный с разъемами 7 и 8. Он служит для передачи электропитания к блоку управления 49.

В управляющей секции 2 размещены:

- пневмораспределитель 51 для попеременной подачи высокого и низкого давления в первую и вторую рабочие камеры 21 и 22;

- блок управления 49, предназначенный для управления пневмораспределителем 51;

- седло 29, предназначенное для подачи и удаления рабочего газа, а также для предотвращения попадания добываемой жидкости в канал 47 из первой рабочей камеры, путем перекрытия его поплавковым клапаном 25, при достижении им верхнего положения в процессе приема жидкости;

- седло 30, предназначенное для подачи и удаления рабочего газа, а также для предотвращения попадания добываемой жидкости в канал 48 из второй рабочей камеры, путем перекрытия его поплавковым клапаном 26, при достижении им верхнего положения в процессе приема жидкости;

- герконовый датчик уровня 31, который предназначен для подачи сигнала при заполнении жидкостью первой рабочей камеры 21 по проводу 43 на блок управления 49;

- герконовый датчик уровня 32, который предназначен для подачи сигнала при заполнении жидкостью второй рабочей камеры 22 по проводу 44 на блок управления 49;

- канал нагнетательный 38, который также проходит через секции 3 и 4 и соединяет нагнетательные клапаны 35 и 36 с нагнетательным патрубком 6;

- провод электропитания 40 блока управления 49, соединеный со сквозным проводом цепи электропитания 39;

- канал сжатого газа 50, соединяющий сапун 9 с пневмораспределителем 51;

- канал отработавшего газа 46, соединяющий пневмораспределитель 51 с трубопроводом отработавшего газа 1 через отверстие для отработавших газов 45;

- провод 41 управления первым электромагнитом пневмораспределителя 51, соединенный с блоком управления 49;

- провод 42 управления вторым электромагнитом пневмораспределителя 51, соединенный с блоком управления 49;

- канал 47 для подачи в первую рабочую камеру 21 и отвода из неё рабочего газа, соединяющий пневмораспределитель 51 с седлом 29;

- канал 48 для подачи во вторую рабочую камеру 22 и отвода из неё рабочего газа, соединяющий пневмораспределитель 51 с седлом 30.

К верхнему торцу управляющей секции 2 крепят:

- патрубок нагнетательный 6 на нагнетательный канал 38;

- сапун 9 на канал сжатого газа 50;

- разъем электропитания 8 верхний к сквозному проводу цепи электропитания 39.

В основной секции 3 размещены:

- первая рабочая камера 21;

- поплавковая камера 23, соединенная с первой рабочей камерой 21;

- клапан магнитный поплавковый двойного действия 25 в поплавковой камере 23;

- вторая рабочая камера 22;

- поплавковая камера 24, соединенная с второй рабочей камерой 22;

- клапан магнитный поплавковый двойного действия 26 в поплавковой камере 24.

В клапанной секции 4 размещены:

- седло 27, которое предназначено для предотвращения утечки сжатого газа из рабочей камеры 21 путем его перекрытия поплавковым клапаном 25 в режиме ожидания или в процессе работы насоса после цикла вытеснения жидкости;

- седло 28, которое предназначено для предотвращения утечки сжатого газа из рабочей камеры 22 путем его перекрытия поплавковым клапаном 26 в режиме ожидания или в процессе работы насоса после цикла вытеснения жидкости;

- приемный клапан 33 первой рабочей камеры 21;

- приемный клапан 34 второй рабочей камеры 22;

- нагнетательный клапан 35 первой рабочей камеры 21;

- нагнетательный клапан 36 второй рабочей камеры 22;

- канал приемный 37, который соединяет приемный патрубок 5 с приемными клапанами 33 и 34.

К нижнему торцу клапанной секции 4 крепят:

- приемный патрубок 5 на приемный канала 37;

- разъем электропитания нижний 7 к сквозному проводу цепи электропитания 39.

При подготовке к эксплуатации скважинный пневматический насос замещения для работы в среде газа повышенного давления монтируют следующим образом.

На фиг. 2 показана схема монтажа. К нижнему концу центральной трубы насоса присоединен муфтой 15 несущий стержень приемной трубы 13, к которому закреплен тройник приемной трубы 12 с приемной трубой 11. Приемный патрубок 5 соединен с тройником приемной трубы 12 посредством соединительного патрубка 16 и соединительных муфт 14. На нижний электрический разъем 7 герметично установлена заглушка 20. К верхнему концу центральной трубы 1 присоединен муфтой 15 несущий трубопровод 17, одновременно служащий для отвода отработавшего и попутного газов, а к нагнетательному патрубку 6 муфтой 14 - трубопровод 18 подъема добываемой жидкости. К разъему электрическому верхнему 8 подключен электрический кабель 19. Насос в собранном состоянии опускают в обсадную трубу скважины 10 с обязательным погружением в добываемую жидкость на глубину 10-25 м.

Перед включением смонтированного скважинного насоса создают в затрубном пространстве скважины повышенное давление рабочего газа. При добыче негазированной жидкости рабочим газом служит атмосферный воздух, а газированной - попутный газ.

Под действием повышенного давления статический уровень жидкости в скважине понизится и насос окажется выше уровня жидкости. Соответственно, газ, поступающий в одну из рабочих камер насоса, через сапун 9, канал сжатого газа 50, пневмораспределитель 51 и по каналам 47 или 48 (в зависимости от положения пневмораспределителя 51), вытесняет жидкость из рабочей камеры 21 или 22. При этом поплавковый клапан 25 или 26 опускается и перекрывает седла 27 или 28, предотвращая тем самым утечку сжатого газа в трубопровод добываемой жидкости 18. Вторая рабочая камера в это время остается заполненной жидкостью. Жидкость в трубопроводе добываемой жидкости 18 при этом остается примерно на прежнем уровне, так как давление в ней атмосферное или меняется незначительно, так как доступ газа высокого давления в нее отсутствует.

Скважинный пневматический насос замещения для работы в среде газа повышенного давления работает следующим образом.

На момент подачи электроэнергии для управления насосом в затрубном пространстве находится рабочий газ под высоким давлением (фиг.4). Рабочий газ также находится в рабочей камере 21, а другая рабочая камера 22 заполнена жидкостью. Поплавковый клапан 26, находясь в верхнем положении, перекрывает седло 30 и тем самым препятствует попаданию жидкости в центральную трубу 1, связанную с трубопроводом отработавшего газа 17, а магнит, встроенный в него, включает герконовый датчик 32. В центральной трубе 1, связанной с трубопроводом отработавшего газа 17, сохраняется низкое давление. При подаче электроэнергии по кабелю 19 герконовый датчик 32 дает сигнал по проводу 44 на блок управления 49, который формирует команду и передает ее по проводу 42 на переключение пневмораспределителя 51. После переключения пневмораспределителя 51 (фиг.5) в камеру 22 начинает поступать сжатый газ из затрубного пространства через сапун 9 по каналу 50 и 48 и вытеснять жидкость из рабочей камеры 22 в трубопровод 18 через седло 28, нагнетательный клапан 36 и по каналу 38. В это же время из камеры 21 сжатый газ удаляется в центральную трубу 1, связанную с трубопроводом отработавшего газа 17, по каналам 47 и 46 через пневмораспределитель 51 и отверстие 45 для отвода отработавших газов. В результате понижения давления в камере 21 в неё поступает жидкость под напором через седло 27, клапан 33 и по приемному каналу 37 из приемной трубы 11. При завершении процесса вытеснения жидкости из камеры 22 поплавковый клапан 26 перекрывает седло 28, предотвращая утечку сжатого газа. В это время при заполнении камеры 21 поплавковый клапан 25, всплывая, перекрывает седло 29, одновременно замыкая герконовый датчик 31, в результате чего происходит переключение пневмораспределителя 51. После переключения пневмораспределителя 51 (фиг.6) в камеру 21 поступает сжатый газ и вытесняет жидкость через седло 27 и клапан 35 в нагнетательный канал 38 и далее в трубопровод 18. Одновременно из камеры 22 сжатый газ удаляется в центральную трубу 1, связанную с трубопроводом отработавшего газа 17, по каналам 48 и 46 через пневмораспределитель 51 и отверстие 45 для отвода отработавших газов. В результате в камере 22 создается низкое давление и в неё поступает жидкость через седло 28, клапан 34 и по каналу 37 из приемной трубы 11. Добываемая жидкость по трубопроводу 18 поднимается вверх, а отработавший газ удаляется в центральную трубу 1, связанную с трубопроводом отработавшего газа 17. Таким образом, непрерывно чередуя циклы приема и вытеснения в рабочих камерах 21 и 22, насос создает непрерывный поток жидкости в трубопроводе 18 до тех пор, пока не будет отключено его электропитание.

Насос может быть использован в качестве верхнего, нижнего и промежуточного взаимозаменяемых модулей установок для добычи газированной и негазированной жидкости без изменений, как при одноступенчатом подъеме жидкости, когда глубина добычи небольшая (до 50 м), так и при многоступенчатом, когда глубина добычи большая (5000 м и более).

Модули работают в среде рабочего газа повышенного давления, который создается в затрубном пространстве, в обсадной трубе скважины, где смонтированы насосы. В качестве рабочего газа служит или атмосферный воздух при добыче негазированной жидкости, или попутный газ при добыче газированной жидкости.

Техническим эффектом является создание простого в изготовлении и обслуживании, надежного в работе, электрически безопасного насоса с максимальным рабочим давлением не более 1,0 МПа, обеспечивающего подъем газированной и негазированной жидкости с повышенным содержанием механических примесей и попутного газа при одноступенчатом и многоступенчатом способе подъема жидкости, за счет скважинного пневматического насоса замещения, содержащего рабочие камеры, попеременно подключаемые посредством механизма распределения к источникам высокого и низкого давления рабочего газа, и приемные и нагнетательные клапаны, при этом насос содержит управляющую, основную и клапанную секции, нанизанные на центральную трубу, снабженную отверстием, соединенным каналом отвода отработавших и попутных газов с управляющей секцией, оснащенной сапуном, установленным на канал сжатого газа; поплавковые клапаны двойного действия расположены в рабочих камерах основной секции и снабжены постоянными магнитами, взаимодействующими с герконовыми датчиками уровня, установленными в управляющей секции; приемные и нагнетающие клапаны объединены в клапанную секцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДОБЫЧИ ГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2421636C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ ГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2427728C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2424448C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2010 |

|

RU2421635C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ ГАЗИРОВАННОЙ ЖИДКОСТИ | 2009 |

|

RU2403444C1 |

| СКВАЖИННЫЙ ПНЕВМАТИЧЕСКИЙ НАСОС ЗАМЕЩЕНИЯ | 2009 |

|

RU2403458C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2009 |

|

RU2403443C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ ГАЗИРОВАННОЙ И НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2012 |

|

RU2489599C1 |

| СПОСОБ ДОБЫЧИ ПЛАСТОВОЙ ГАЗИРОВАННОЙ И НЕГАЗИРОВАННОЙ ЖИДКОСТИ | 2012 |

|

RU2495281C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА | 2010 |

|

RU2468276C2 |

Скважинный пневматический насос замещения для работы в среде газа повышенного давления относится к техническим средствам для подъема жидкостей и может быть использован в любых отраслях хозяйственной деятельности для подъема воды, нефти, конденсата из буровых скважин. Насос содержит рабочие камеры, попеременно подключаемые посредством механизма распределения к источникам высокого и низкого давления рабочего газа, приемные и нагнетательные клапаны. Насос содержит управляющую, основную и клапанную секции, нанизанные на центральную трубу, снабженную отверстием, соединенным каналом отвода отработавших и попутных газов с управляющей секцией, оснащенной сапуном, установленным на канал сжатого газа. Поплавковые клапаны двойного действия расположены в рабочих камерах основной секции и снабжены постоянными магнитами, взаимодействующими с герконовыми датчиками уровня, установленными в управляющей секции. Приемные и нагнетающие клапаны объединены в клапанную секцию. Техническим эффектом является создание простого в изготовлении и обслуживании, надежного в работе, электрически безопасного насоса с максимальным рабочим давлением не более 1,0 МПа, обеспечивающего подъем газированной и негазированной жидкости с повышенным содержанием механических примесей и попутного газа при одноступенчатом и многоступенчатом способе подъема жидкости. 6 ил.

Скважинный пневматический насос замещения, содержащий рабочие камеры, попеременно подключаемые посредством механизма распределения к источникам высокого и низкого давления рабочего газа, приемные и нагнетательные клапаны, отличающийся тем, что насос содержит управляющую, основную и клапанную секции, нанизанные на центральную трубу, снабженную отверстием, соединенным каналом отвода отработавших и попутных газов с управляющей секцией, оснащенной сапуном, установленным на канал сжатого газа; поплавковые клапаны двойного действия, расположенные в рабочих камерах основной секции и снабженные постоянными магнитами, взаимодействующими с герконовыми датчиками уровня, установленными в управляющей секции, а приемные и нагнетающие клапаны объединены в клапанную секцию.

| Быстросохнущий пленкообразующий раствор для предохранения от повреждений поверхностей металлов и сплавов в процессе холодного их штампования | 1950 |

|

SU90859A1 |

| ПНЕВМАТИЧЕСКИЙ НАСОС ЗАМЕЩЕНИЯ | 1991 |

|

RU2016258C1 |

| Пневматический погружной насос замещения | 1981 |

|

SU1059276A1 |

| Насос для перекачивания газожидкостной смеси | 1988 |

|

SU1590687A1 |

| AU 2004200667 A1, 09.09.2004. | |||

Авторы

Даты

2011-08-27—Публикация

2010-06-16—Подача