Область техники, к которой относится изобретение

Данное изобретение относится к уплотнительным элементам для герметизации между движущимися относительно друг друга механическими компонентами и, в частности, к вращающимся уплотнительным элементам для использования в высокотемпературных применениях, и к способу их изготовления.

Уровень техники

а. Кольцевые усиленные манжетные уплотнения согласно уровню техники

Фирма Parker Hannifin Corporation изготавливает ряд хорошо известных кольцевых манжетных уплотнений, состоящих из двух частей, под зарегистрированным товарным знаком "POLYPAK", как указано в ее каталоге №5205 В-1 с названием "LC Profile Seal". Уплотнение POLYPAK состоит из кольцевого уплотнения и корпуса манжетного уплотнения. Кольцевое уплотнение используется в качестве расширительного кольца, которое сжимается во время установки для нагрузки манжет. Уплотнительное кольцо часто состоит из материала, отличного от материала корпуса манжетного уплотнения, при этом каждый материал выбирается на основе рабочих характеристик. При динамическом использовании уплотнительное кольцо часто склонно к смещению, что вызывает утечки, как раскрыто в каталоге №5205 В-1 фирмы Parker Hannifin Corporation. Смещение уплотнительного кольца может приводить также к засасыванию загрязнений и ускоренному износу уплотнения.

b. Усиленные пружиной манжетные уплотнения согласно уровню техники

Многие фирмы изготавливают усиленные пружиной манжетные уплотнения, состоящие из двух частей, для динамических применений, где пружина прижимает динамическую манжету к движущейся поверхности машинного компонента. Некоторые типы используемых пружин включают консольные пружины, прижимные пружины и скошенные цилиндрические пружины. Когда такие уплотнения используются для исключения сильно загрязненных окружений, пружины смещаются, вызывая утечку, всасывание загрязнений и ускоренный износ уплотнения. Такие уплотнения не подходят для применений, в которых могут возникать разностные давления в обоих направлениях. Такие уплотнения могут выдерживать давление, лишь когда разностное давление действует со стороны уплотнения, где расположены пружины, так что давление действует внутри динамической манжеты для прижимания динамической манжеты плотнее к относительно движущейся поверхности. Когда разница давлений возникает в противоположном направлении, то давление поднимает уплотнение с относительно движущейся поверхности, позволяя текучей среде прорываться за уплотнение.

с. Гидродинамические вращающиеся уплотнения согласно уровню техники

Фирма Kalsi Engineering, Inc. изготавливает ряд хорошо известных запатентованных динамических уплотнений под зарегистрированной торговой маркой "KALSI SEALS". Эти уплотнения, которые являются гидравлически смазываемыми уплотнениями цельной конструкции, широко используются при бурении нефтяных скважин и в другом вращающемся оборудовании. Эти уплотнения используют принципы гидродинамической смазки и исключения загрязнений, указанные в патентах США №№4610319, 5230520, 5678829, 5738358, 6109618, 6120036, 6315302 и 6382634. Полное содержание этих патентов включается в данное описание. Основные принципы гидродинамической смазки и исключения загрязнений ряда уплотнений KALSI SEALS указаны в патенте США №4610319. В патенте США №5230520 раскрыта статичная манжета, которая обеспечивает уменьшенное искажение уплотнения, улучшенную устойчивость уплотнения и улучшенное исключение абразивных частиц. В патенте США №5678829 раскрыта канавка на стороне окружения, которую можно использовать для уменьшения контактного давления между поверхностями для обеспечения улучшенной смазки и более высоких скоростей. В патенте США №5738358 раскрыта двойная модульная конструкция, которую можно использовать для уменьшения контактного давления между поверхностями с целью обеспечения улучшенной смазки, более высоких скоростей и более высоких разностей давления. В патенте США №6109618 раскрыта агрессивная гидродинамическая геометрия, которая обеспечивает лучшую смазку при неблагоприятных условиях. В патенте США №6120036 раскрыта конструкция скошенной манжеты, которую можно использовать для управления контактным давлением между поверхностями, что в свою очередь увеличивает сопротивление к повреждению за счет выдавливания. В патенте США №6315302 раскрыта ограниченная в осевом направлении геометрия, которая обеспечивает улучшенное исключение абразивных частиц в применениях, имеющих небольшую или нулевую разницу давлений, или низкие уровни реверсивной разницы давлений. В патенте США №6 382 634 раскрыта геометрия, которая обеспечивает дополнительный расходный материал для компенсации абразивного износа.

Вращающиеся уплотнения, которые предлагаются фирмой Kalsi Engineering, устанавливаются с радиальной посадкой (т.е. сжатием) и герметизируют посредством блокирования пути утечки. Срок службы определяется способностью уплотнения оставаться упругим и сохранять адекватное контактное давление между поверхностями (т.е. сохранять достаточное контактное усилие с сопряженной противоположной поверхностью вала). Потеря упругости называется остаточной деформацией при сжатии. Остаточная деформация при сжатии является мерой отхода после заданного периода времени и обычно выражается в процентах от первоначального сжатия. Также, как во всех видах разрушения эластомеров, остаточная деформация от сжатия ухудшается при высоких температурах, и на нее оказывает влияние совместимость сред.

Состоящие из единственного материала гомогенные вращающиеся уплотнения, изготовленные в соответствии с фиг.1, 2, 2А и 5 патента США №5230520, обычно выполнены из высоко насыщенного нитрилового эластомера, известного также как HSN или HNBR, но могут быть также выполнены из FKM (фторуглеродной резины) или TFE/P (сополимера тетрафторэтилена и пропилена). Испытания показали, что когда такие уплотнения выполнены из HSN, то они подходят лишь для температур около 300°F (150°С). Свыше этой температуры затвердевание и остаточная деформация при сжатии ограничивают срок службы. Такие уплотнения широко используются в буровом оборудовании для нефтяных скважин. По мере того, как скважины становятся все глубже, стала критической потребность в экономичных вращающихся уплотнениях, которые могут выдерживать температуры в диапазоне от 300 до 400° F (150-200°С). Используются также все более высокие скорости вращения для бурения нефтяных скважин, что приводит к повышению действительной температуры уплотнения. Обычные эластомеры FKM имеют хорошее сопротивление остаточной деформации при сжатии и химическую стойкость при высокой температуре, однако они не подходят для использования во вращающемся уплотнении для нефтяной промышленности указанного на фиг.1, 2, 2А и 5 патента США №5230520 типа из-за сильного растрескивания динамической поверхности раздела, которое происходит уже при температуре 300° F (150°С) и поскольку обычно FKM имеет плохие характеристики стойкости к истиранию, что делает его непригодным для герметизации высоких разностей давления. FKM часто называют "VITON", что является торговой маркой для эластомеров с высокими характеристиками фирмы DuPont. Эластомер TFE/P (обычно относящийся к торговой марке "AFLAS" фирмы Asahi Glass Co., Ltd.) является фторопластом, который имеет хорошие высокотемпературные динамические свойства и хорошую химическую стойкость, однако не подходит для использования в качестве состоящего из единственного материала скважинного вращающегося уплотнения показанного на фиг.1, 2, 2А и 5 патента США №5230520 типа из-за чрезвычайно плохих характеристик стойкости к остаточной деформации при сжатии. По сравнению с FKM, TFE/P имеет значительно более низкую высокотемпературную стойкость к остаточной деформации при сжатии (т.е. TFE/P имеет более высокую остаточную деформацию при сжатии, чем FKM в условиях высокой температуры).

Двухмодульные уплотнения HSN, выполненные в соответствии с фиг.9 патента США №5738358, обеспечивают меньшую нагрузку манжет, чем уплотнения, согласно патенту США №5230520, и поэтому обеспечивают работу с меньшей температурой при более высоких скоростях вращения. Двухмодульная конструкция является также более стойкой к повреждению, вызванному выдавливанием давлением смазки. В условиях низкой разницы давлений или же в условиях низкого уровня реверсирующей разницы давлений распределение контактного давления таких двухмодульных уплотнений не подходит для исключения абразивных частиц, если не применяется конструкция со скошенной манжетой согласно патенту США №6120036. В условиях высокой разницы давлений вызванное давлением смазки сплющивание конструкции со скошенной манжетой может ухудшать исключение абразивных частиц. Используемое в данном случае понятие «модуль» или «модуль упругости» эластомера можно оценивать в соответствии с фиг.1 стандарта ASTM D 1415-83 (стандарт для способа испытания свойств резины - международной твердости).

Двухмодульные уплотнения HSN, выполненные в соответствии с фиг.9 патента США №5738358, являются очень дорогими в изготовлении, что ограничивает их широкое использование. Наиболее продуктивным способом является многоступенчатый способ, который требует больших затрат труда. Внутренняя часть с более высоким модулем, которую называют «вставка», изготавливается первой и подвергается частичному отвердеванию (т.е. частично вулканизируется), затем охлаждается, зачищается и проверяется. После зачистки используются несколько трудоемких специальных процессов для обеспечения эффективного соединения с усиливающим материалом с более низким модулем. Во время окончательного формования частично вулканизованную вставку вручную вставляют в горячую полость формы для обеспечения правильной синхронизации между волнистой формой формы и волнистой формой вставки. Лишь после этого материал с более низким модулем можно вводить в полость формы для окончательного формования и вулканизации. После этого готовую часть необходимо снова охлаждать, зачищать и проверять. Различные виды дефектов могут возникать почти на каждой стадии изготовления, за счет чего процент брака часто является высоким. Процесс изготовления считается нежелательным для использования при очень тонких вставках.

Предпринималось несколько попыток изготавливать двухмодульные уплотнения с использованием двух разных материалов HSN с пероксидной вулканизацией в одноступенчатом процессе формования, когда два невулканизованных материала одновременно формируют вместе в одной полости формы. Не вулканизованный материал с более высоким модулем не всегда остается на месте и смещается и/или искажается за счет давления формования и перемещения не вулканизованного материала с низким модулем во время процесса формования. Даже хуже, материал с высоким модулем плохо соединяется с материалом с низким модулем и может отделяться при практическом использовании. Действительно, соединение может быть настолько плохим, что два слоя можно иногда разделять вручную. В любом случае соединение слабее, чем любой из двух материалов HSN.

Желательно иметь вращающееся уплотнение, пригодное для герметизации между двумя элементами, выполненными с возможностью движения относительно друг друга, для использования в высокотемпературном окружении, включая температуры свыше 300°F (150°С). Желательно также, чтобы вращающееся уплотнение отделяло одну текучую среду на одной стороне уплотнения от второй текучей среды на второй стороне уплотнения. Желательно, чтобы вращающееся уплотнение оставалось упругим и сохраняло адекватное контактное межповерхностное давление с сопряженной противоположной поверхностью вращаемого элемента.

Раскрытие изобретения

Данное изобретение относится к композитному вращающемуся уплотнению, пригодному для использования в высокотемпературном окружении, включая температуры свыше 300°F (150°С). Композитное вращающееся уплотнение пригодно для герметизации между двумя элементами, выполненными с возможностью движения относительно друг друга. Композитное вращающееся уплотнение предпочтительно является динамическим уплотнением для отделения одной текучей среды от другой текучей среды. Композитное вращающееся уплотнение остается упругим и поддерживает адекватное межповерхностное контактное давление с сопряженной противоположной поверхностью вращаемого элемента.

Предпочтительный вариант выполнения данного изобретения включает упругое, в основном кольцеобразное уплотнительное тело, имеющее первый слой, сформированный из первого упругого уплотнительного материала, и второй слой, сформированный их второго упругого уплотнительного материала. Первый слой задает, по меньшей мере, одну часть динамической уплотнительной поверхности, имеющей динамическую уплотнительную манжету, а второй слой задает, по меньшей мере, часть статичной уплотнительной поверхности. Первый и второй слои соединены друг с другом в виде единого целого и предпочтительно формируются одновременно и вулканизируются друг с другом.

Первый упругий уплотнительный материал предпочтительно выбирается на основании своих динамических свойств устойчивости к износу и имеет заданный модуль упругости. Второй упругий уплотнительный материал предпочтительно выбирается на основании своих свойств стойкости остаточной деформации при сжатии и имеет модуль упругости, который примерно равен или меньше модуля упругости первого упругого уплотнительного материала. Первый слой предпочтительно является относительно тонким по сравнению с толщиной второго слоя. В предпочтительном варианте выполнения первый упругий уплотнительный материал является сополимером тетрафторэтилена и пропилена, а второй упругий уплотнительный материал является фторуглеродной резиной.

Краткое описание чертежей

Для лучшего понимания путей достижения указанных выше признаков, преимуществ и целей данного изобретения ниже приводится более подробное описание изобретения со ссылками на прилагаемые чертежи. Однако следует отметить, что прилагаемые чертежи лишь иллюстрируют типичные варианты выполнения данного изобретения и поэтому не должны рассматриваться как ограничивающие его объем, поскольку изобретение допускает другие одинаково эффективные варианты выполнения.

На чертежах изображено:

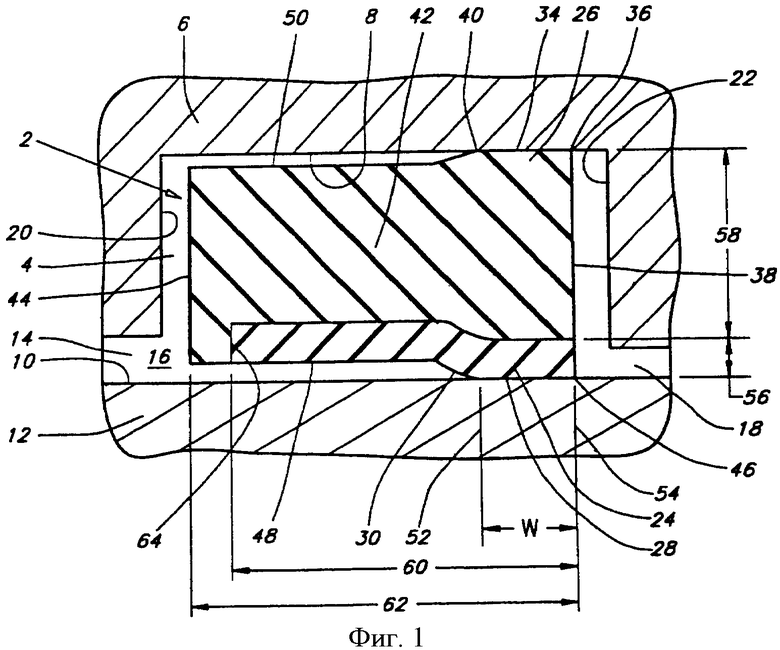

фиг.1 - частичный разрез композитного динамического уплотнения согласно одному предпочтительному варианту выполнения данного изобретения, при этом композитное динамическое уплотнение имеет динамический слой уплотнительного материала и статичный слой уплотнительного материала, причем композитное динамическое уплотнение показано в сжатом состоянии внутри уплотнительной канавки и с образованием гидродинамического уплотнительного контакта с относительно вращаемой поверхностью при отсутствии разницы давлений текучих сред;

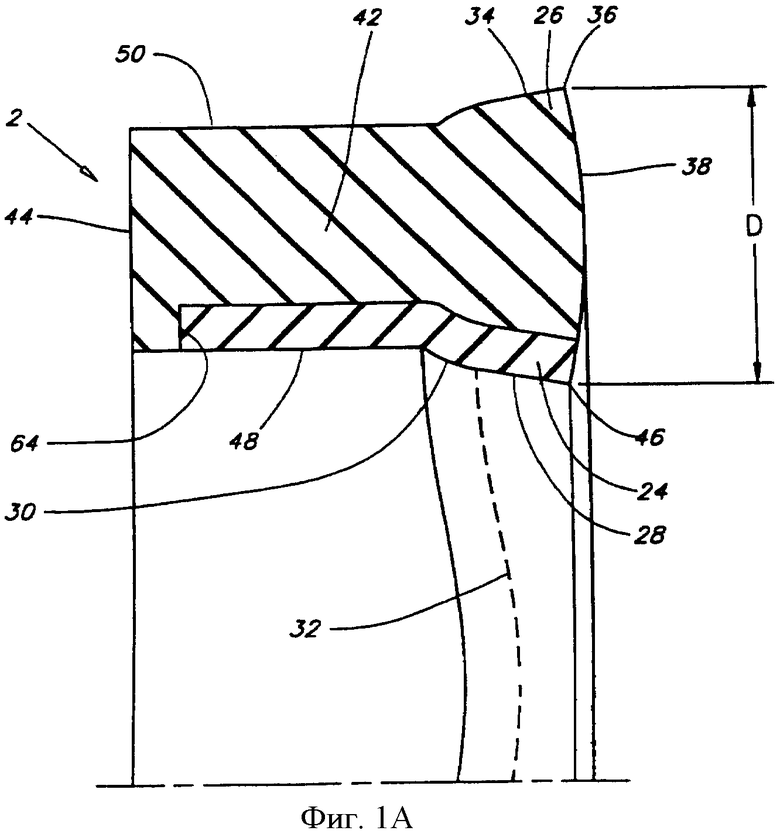

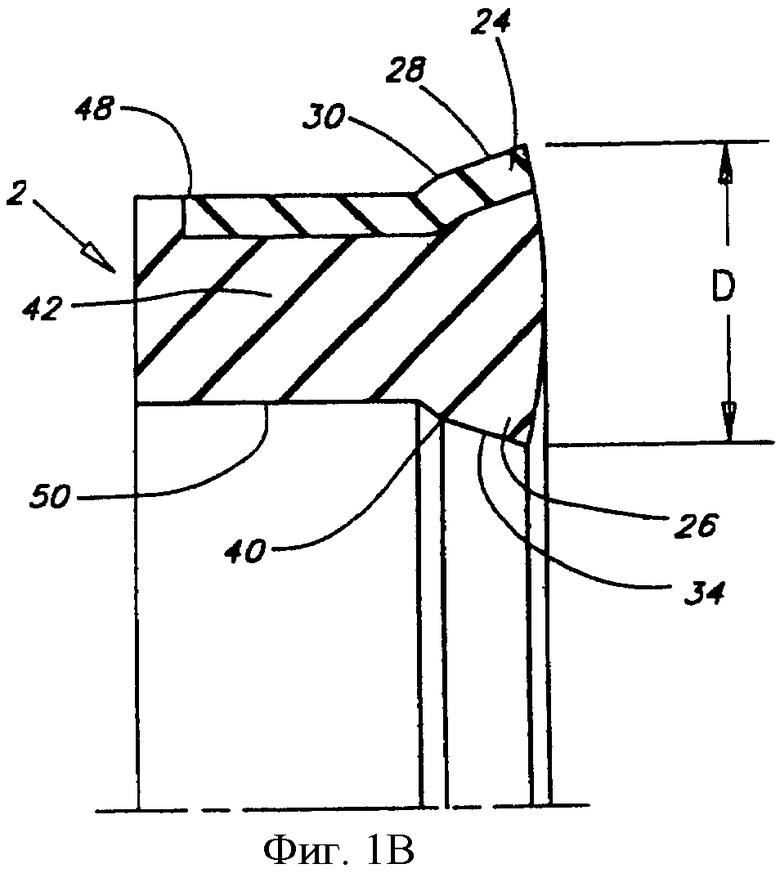

фиг.1А и 1В - частичные разрезы первого и второго вариантов выполнения композитного динамического уплотнения, показанного на фиг.1, при этом композитные динамические уплотнения показаны в несжатом состоянии и предназначены для радиальной герметизации;

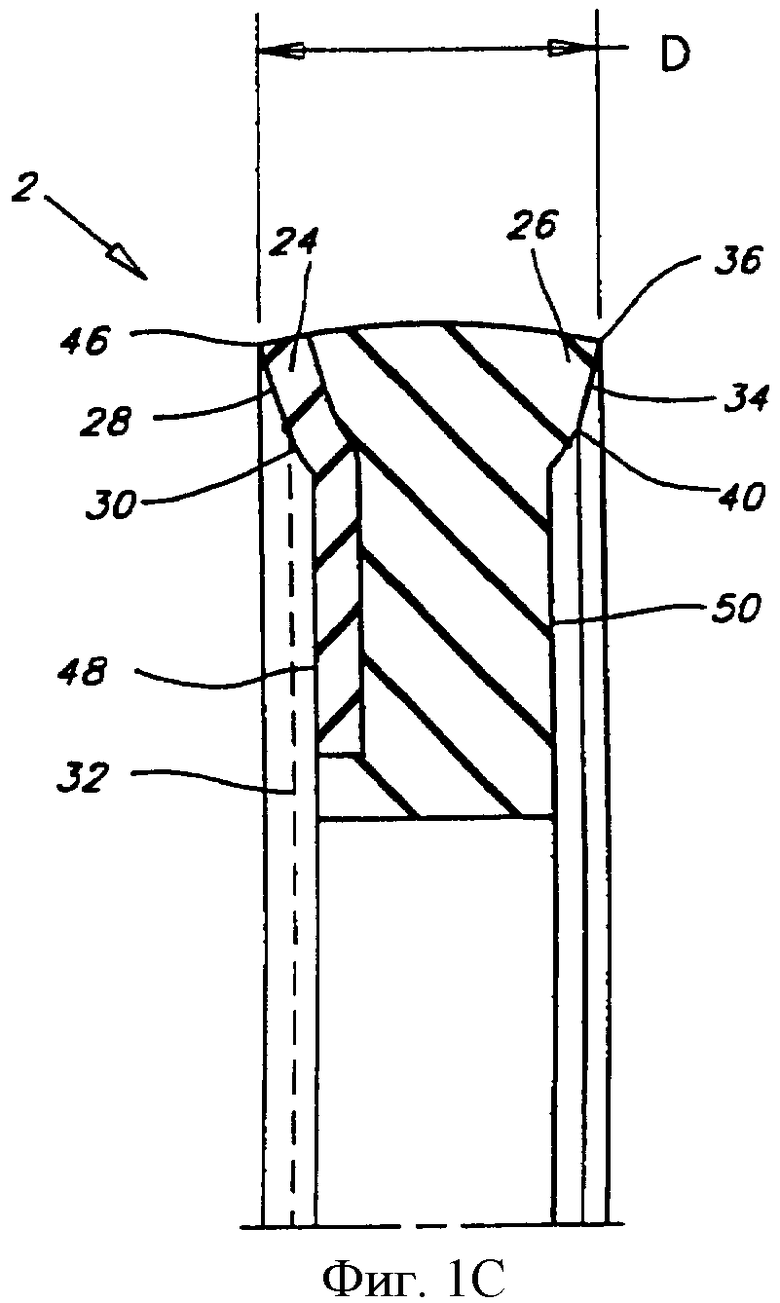

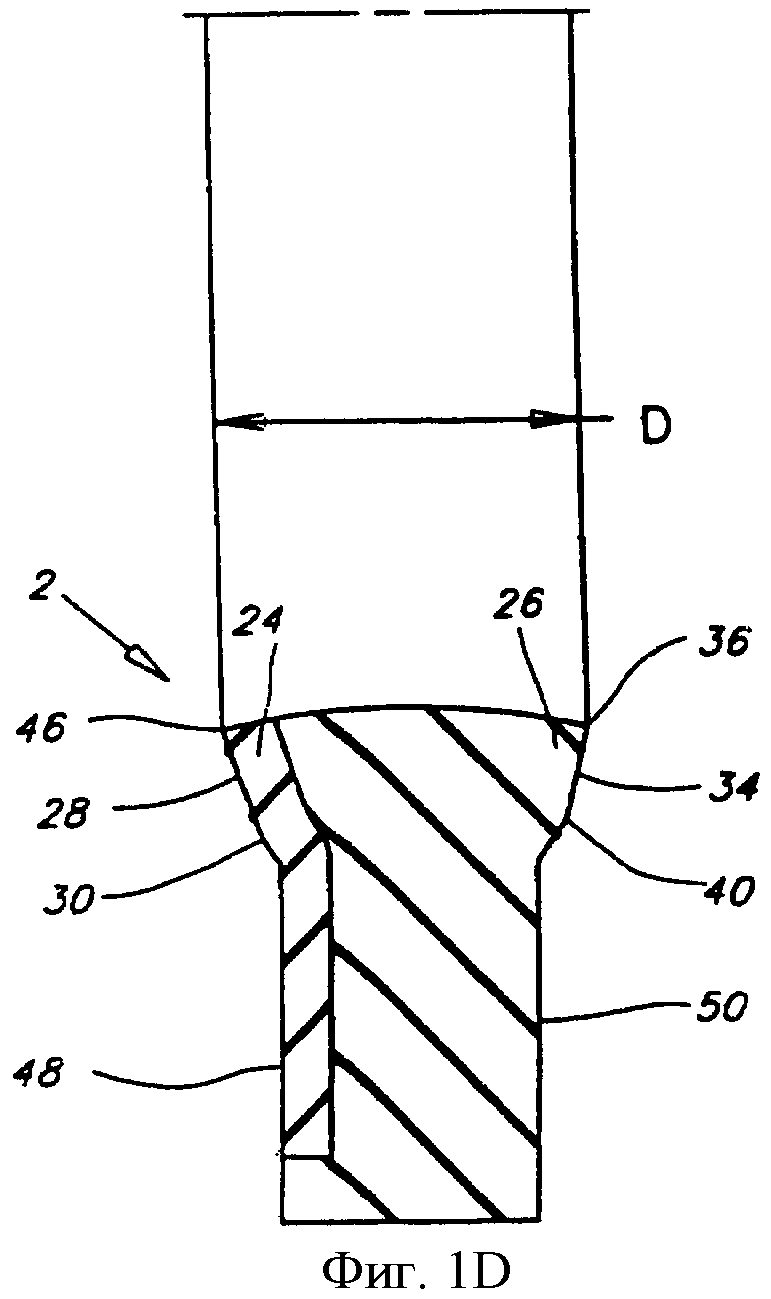

фиг.1C и 1D - частичные разрезы первого и второго вариантов выполнения композитного динамического уплотнения, показанного на фиг.1, при этом композитные динамические уплотнения показаны в несжатом состоянии и предназначены для осевой герметизации;

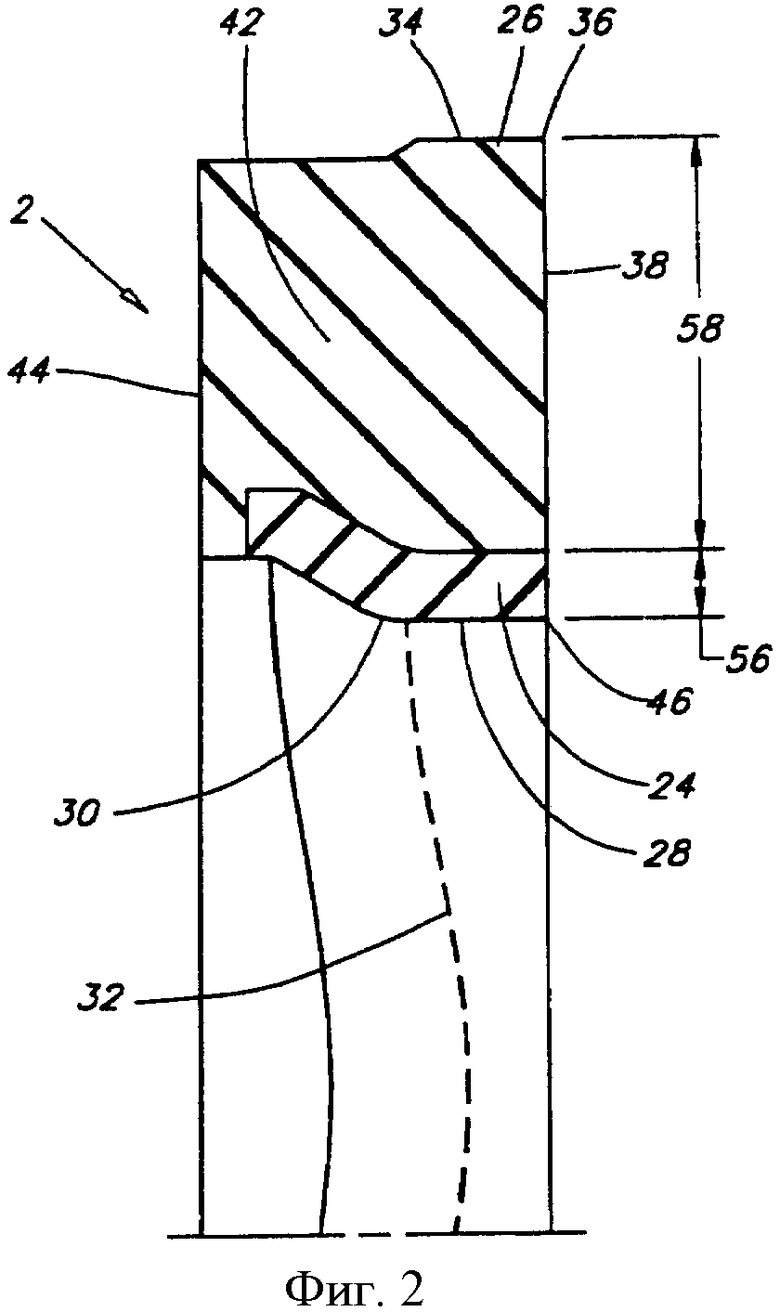

фиг.2 - частичный разрез композитного динамического уплотнения согласно другому предпочтительному варианту выполнения данного изобретения, при этом композитное динамическое уплотнение имеет внутренний динамический слой уплотнительного материала и наружный статичный слой уплотнительного материала, причем композитное динамическое уплотнение показано в несжатом состоянии и предназначено для радиальной герметизации;

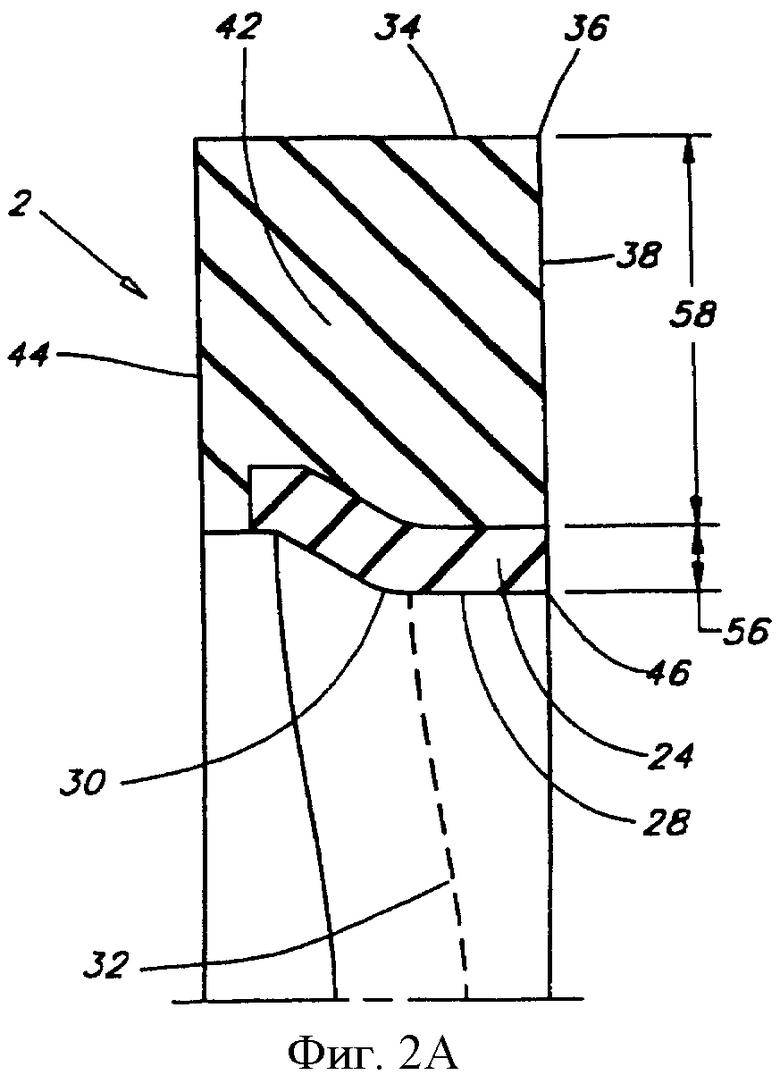

фиг.2А - частичный разрез композитного динамического уплотнения, аналогичного уплотнению, согласно фиг.2, но не имеющего статичной уплотнительной манжеты, причем уплотнение показано в несжатом состоянии;

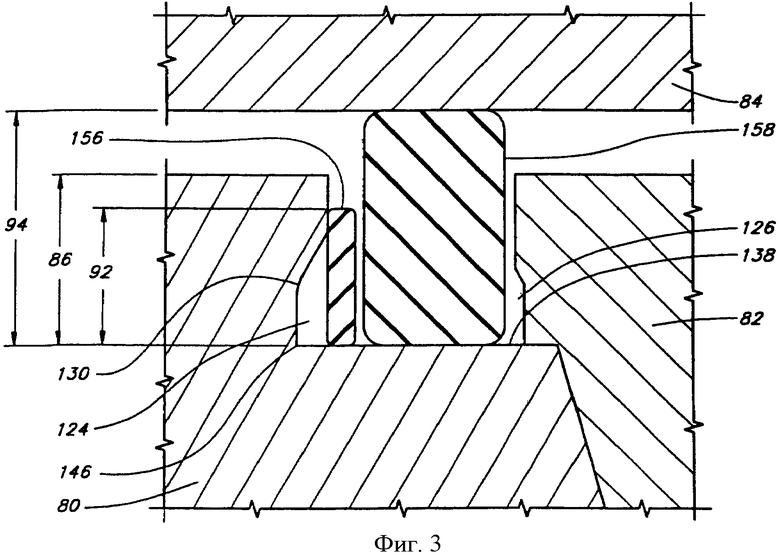

фиг.3 - частичный разрез литейной формы для формования композитного динамического уплотнения согласно предпочтительному варианту выполнения данного изобретения; и

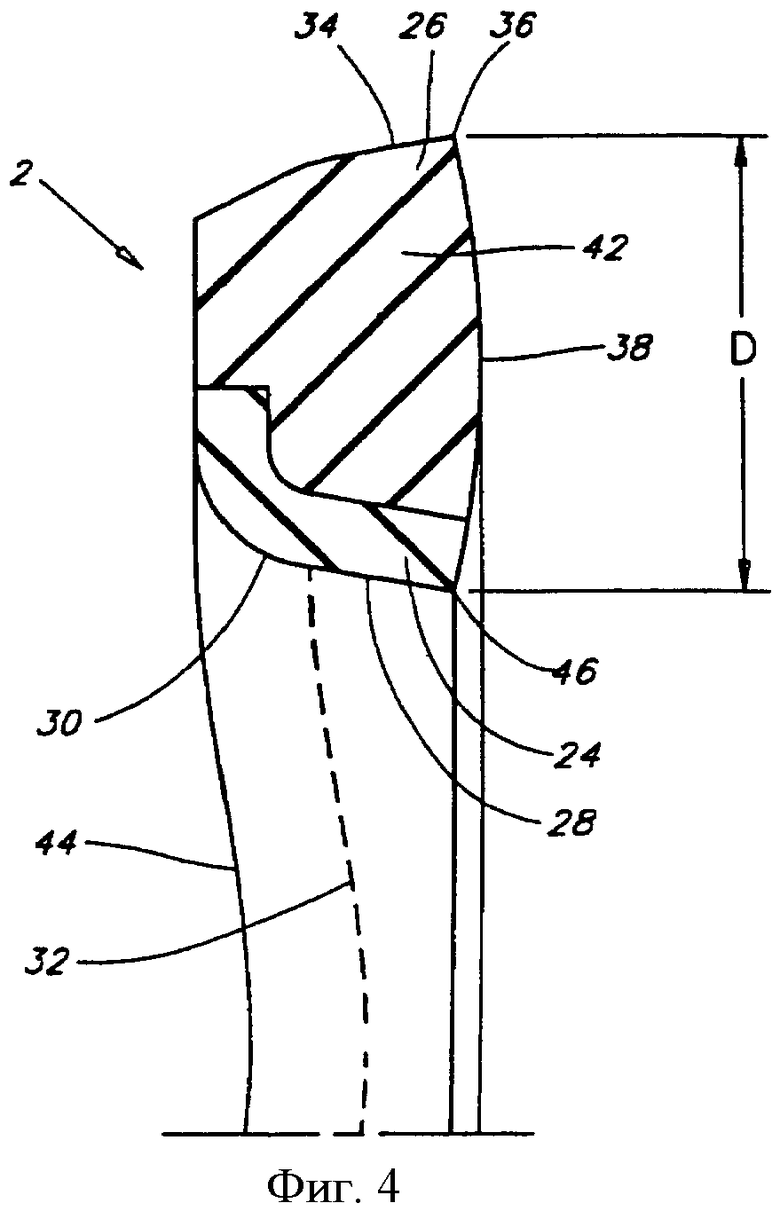

фиг.4 - частичный разрез композитного динамического уплотнения согласно другому предпочтительному варианту выполнения данного изобретения, при этом композитное динамическое уплотнение имеет внутренний динамический слой уплотнительного материала и наружный статичный слой уплотнительного материала, причем композитное динамическое уплотнение показано в несжатом состоянии и предназначено для радиальной герметизации.

Осуществление изобретения

Композитное динамическое уплотнение согласно предпочтительных вариантов выполнения данного изобретения обозначено на чертежах в целом позицией 2. Чертежи иллюстрируют различные варианты выполнения композитного динамического уплотнения 2, предназначенного для осевой герметизации и для радиальной герметизации, как будет описано ниже. На фиг.1А и 1В показана конфигурация в разрезе в неустановленном состоянии предпочтительных вариантов выполнения композитного динамического уплотнения 2, выполненных для радиальной герметизации. На фиг.1C и 1D показана конфигурация в разрезе в неустановленном состоянии предпочтительных вариантов выполнения композитного динамического уплотнения 2, выполненных для осевой герметизации. Признаки, обозначенные в данном описании одинаковыми позициями, имеют одинаковую основную функцию. Для целей ориентации следует понимать, что в разрезах, показанных на фиг.1А-1D и других фигурах, соответствующие плоскости разреза проходят через продольную ось показанного элемента или элементов.

В частичном поперечном разрезе на фиг.1 композитное динамическое уплотнение 2 согласно предпочтительному варианту выполнения предпочтительно расположено и позиционировано с помощью кольцевой уплотнительной канавки 4, заданной первым компонентом 6 машины (таким как корпус), и сжато между противоположной поверхностью 8 кольцевой уплотнительной канавки 4 и относительно вращаемой поверхностью 10 второго компонента 12 машины. Сжатие инициирует статичное уплотнительное отношение между противоположной поверхностью 8 канавки и относительно вращаемой поверхностью 10 тем же образом, что и сжатие обычного уплотнения интерференционного типа, такого как кольцо с круглым поперечным сечением. Противоположная поверхность 8 канавки и относительно вращаемая поверхность 10 расположены в основном напротив друг друга. Первый компонент 6 машины и второй компонент 12 машины обычно задают, по меньшей мере, часть камеры 14 смазки для размещения первой текучей среды 16.

Круговая уплотнительная канавка 4 предпочтительно включает первую стенку 20 канавки и вторую стенку 22 канавки, которые расположены в основном напротив друг друга. В промышленности гидродинамических уплотнений первую стенку 20 канавки часто называют «стенкой сальника на стороне смазки», а вторую стенку 22 канавки часто называют «стенкой сальника на стороне окружения». Хотя первая стенка 20 канавки и вторая стенка 22 канавки показаны в фиксированном, постоянном отношении друг к другу, это не должно ограничивать объем изобретения, поскольку изобретение допускает другие одинаково подходящие формы. Например, первая стенка 20 канавки и/или вторая стенка 22 канавки могут быть выполнены съемными с первого компонента 6 машины для простоты обслуживания и ремонта, а затем собираться в более или менее фиксированное положение для размещения динамического уплотнения 2.

Показанная на фиг.2 сжатая конфигурация динамического уплотнения 2 представляет его форму, когда давление первой текучей среды 16 по существу одинаково с давлением второй текучей среды 18. Если давление первой текучей среды 16 значительно выше давления второй текучей среды 18, то получающаяся разница давлений прижимает динамическое устройство 2 ко второй стенке 22 канавки. Если давление второй текучей среды 18 значительно выше давления первой текучей среды 16, то получающаяся разница давлений прижимает динамическое устройство 2 к первой стенке 20 канавки.

Динамическое уплотнение 2, которое имеет в основном кольцеобразную конфигурацию, используется для отделения первой текучей среды 16 от второй текучей среды 18 и для предотвращения проникновения второй текучей среды 18 в первую текучая среда 16. Первая текучая среда 16 предпочтительно используется в данном изобретении для смазки динамической герметизирующей поверхности раздела между динамическим уплотнением 2 и относительно вращаемой поверхностью 10 и предпочтительно является жидкой смазкой, такой как синтетическое или натуральное масло, хотя в некоторых применениях для смазки динамического уплотнения подходят также другие текучие среды, включая консистентные смазки, воду и другие технологические текучие среды. Вторая текучая среда 18 может быть любым другим желаемым типом текучей среды, таким как смазывающая среда, технологическая среда, окружение, буровая жидкость и т.д. Относительно вращаемая поверхность 10 может принимать вид ориентированной наружу или внутрь по существу цилиндрической поверхности, при этом динамическое уплотнение 2 сжимается в радиальном направлении между противоположной поверхностью 8 канавки и относительно вращаемой поверхностью 10. В качестве альтернативного решения, относительно вращаемая поверхность 10 может принимать вид по существу плоской поверхности, при этом динамическое уплотнение 2 сжимается в осевом направлении между противоположной поверхностью 8 канавки и относительно вращаемой поверхностью 10 по существу плоской формы. Иллюстрации предпочтительного варианта выполнения для радиального сжатия показаны на фиг.1А и 1В. Иллюстрации предпочтительного варианта выполнения для осевого сжатия показаны на фиг.1C и 1D.

Динамическое уплотнение 2 предпочтительно включает динамическую уплотнительную манжету 24 и статичную уплотнительную манжету 26, которые имеют в основном круговую конфигурацию и расположены в основном напротив друг друга, как показано на фиг.1А-1D, для минимизации возможности скручивания уплотнения внутри сальниковой коробки согласно идеям патента США №5230520.

Динамическое уплотнение 2 задает динамическую уплотнительную поверхность 28, которая расположена напротив относительно вращаемой поверхности 10. Ширина динамической уплотнительной поверхности 28 предпочтительно изменяется по окружности уплотнения, как показано на фиг.1А. Динамическое уплотнение 2 предпочтительно задает также гидродинамическую входную кривизну 30 напротив относительно вращаемой поверхности 10. Гидродинамическая входная кривизна 30 предпочтительно изменяет положение по окружности динамического уплотнения 2.

Некруговое, волнистое изменение положения гидродинамической входной кривизны 30 может принимать любую форму, которая перекошена относительно направления относительного вращения, и может принимать форму одной или нескольких повторяющихся или не повторяющихся извилин/волн любой формы, включая синусную, зубчатую или квадратную волну, или нескольких прямых или изогнутых сегментов, образующих зубчатый узор, или одной или нескольких параболических кривых, циклоидных кривых, кривых Витча/Версиера, эллиптических кривых и т.д., или их комбинаций, включая, но не ограничиваясь этим, любые конфигурации, показанные в патентах США №№4610319 и 6109618.

Профиль разреза динамической уплотнительной поверхности 28 может иметь любую подходящую форму, включая прямые или изогнутые линии или комбинации линий. Между гидродинамической входной кривизной 30 и динамической уплотнительной поверхностью 28 предпочтительно существует место 32 перехода. Место 32 перехода показано пунктирной линией на фиг.1А и 1C. Место 32 перехода предпочтительно является местом касания между гидродинамической входной кривизной 30 и динамической уплотнительной поверхностью 28.

Динамическое уплотнение 2 предпочтительно также задает статичную уплотнительную поверхность 34, которая в основном круговая и расположена в основном напротив динамической уплотнительной поверхности 28.

Статичное исключающее пересечение 36 предпочтительно предусмотрено на пересечении между вторым концом 38 уплотнения и статичной уплотнительной поверхностью 34 для исключения второй текучей среды 18. Статичная уплотнительная поверхность 34 предпочтительно задает кромку 40 со стороны смазки и предпочтительно задает кромку со стороны окружения, которая создается статичным исключающим пересечением 36.

В несжатом состоянии динамическая уплотнительная поверхность 28 и/или статичная уплотнительная поверхность 34 могут иметь, если желательно, наклонную конфигурацию, расположенную под углом к соответствующим сопряженным поверхностям первого машинного компонента 6 и второго машинного компонента 12, согласно идеям патента США №6767016. Наклон статичной уплотнительной поверхности 34 и/или динамической уплотнительной поверхности 28 увеличивает контактное давление между динамической уплотнительной манжетой 24 и относительно вращаемой поверхностью 10 вблизи динамического исключающего пересечения 46 для улучшенного исключения второй текучей среды 18.

Динамическое уплотнение 2 задает кольцевое уплотнительное тело 42. Как показано на фиг.1, динамическое уплотнение 2 имеет первый конец 44 уплотнения, обращенный к первой текучей среде 16, и второй конец 38 уплотнения, обращенный ко второй текучей среде 18. В промышленности гидродинамических уплотнений первый конец 44 уплотнения часто называю «концом смазки», а второй конец 38 уплотнения часто называют «концом окружения». Первый конец 44 уплотнения предпочтительно расположен напротив второго конца 38 уплотнения. При установке динамического уплотнения 2 динамическая уплотнительная манжета 24 прижимается к относительно вращаемой поверхности 10 и создает контур межповерхностного контакта в основном круговой формы и имеющего ширину W, которая предпочтительно изменяется в размере по окружности динамического уплотнения 2. Динамическая уплотнительная поверхность 28 в предпочтительном варианте выполнения проходит от динамического исключающего пересечения 46 до гидродинамической входной кривизны 30. Геометрия гидродинамической входной кривизны 30 может принимать любую подходящую конфигурацию, которая приводит к постепенно сужающейся некруговой геометрии для способствования гидродинамическому расклиниванию без отхода от идеи или объема данного изобретения, включая любой тип кривой, такой как, но не ограничиваясь этим, радиус, часть эллипса, часть синусоидальной волны, часть параболической кривой, часть циклоидной кривой, часть кривой Витча/Версьера или их комбинаций и т.д.

Как показано на фиг.1, динамическое уплотнение 2 предпочтительно задает динамическую управляющую поверхность 48 напротив относительно вращаемой поверхности 10 и предпочтительно задает статичную управляющую поверхность 50 напротив противоположной поверхности 8 канавки. Динамическая управляющая поверхность 48 взаимодействует с относительно вращаемой поверхностью 10, а статичная управляющая поверхность 50 взаимодействует с противоположной поверхностью 8 канавки для предотвращения нежелательного скручивания установленного уплотнения внутри круговой уплотнительной канавки 4.

Динамическое уплотнение 2 задает глубину D от статичной уплотнительной поверхности 34 до динамической уплотнительной поверхности 28, а также задает длину 62 уплотнительного тела от первого конца 44 уплотнения до второго конца 38 уплотнения. Динамическое исключающее пересечение 46 предпочтительно является резкой исключающей геометрией, приспособленной для воздействия второй текучей среды 18 с целью исключения проникновения второй текучей среды 18, согласно патенту США №4610319.

Когда отсутствует относительное вращение, то герметичное относительно текучей среды статическое герметизирующее соотношение поддерживается на поверхности раздела между динамической уплотнительной манжетой 24 и относительно вращаемой поверхностью 10, и между статичной уплотнительной манжетой 24 и противоположной поверхностью 28 канавки. Когда происходит относительное вращение между круговой уплотнительной канавкой 4 и относительно вращаемой поверхностью 10, то динамическое уплотнение 2 предпочтительно остается неподвижным относительно противоположной поверхности 8 канавки и сохраняет статичное герметизирующее соотношение с ней, в то время как поверхность раздела между динамической уплотнительной манжетой 24 и относительно вращаемой поверхностью 10 становится динамической уплотнительной поверхностью раздела, так что относительно вращаемая поверхность 10 скользит относительно динамической уплотнительной манжеты 24 с заданной скоростью вращения. Направление относительного вращения нормально (перпендикулярно) плоскости разреза, показанного на фиг.1.

В установленном положении, как показано на фиг.1, динамическая уплотнительная манжета 24 деформируется с образованием контура межповерхностного контакта с относительно вращаемой поверхностью 10. Этот конур имеет ширину W, которая предпочтительно изменяется в размере по окружности динамического уплотнения 2 по существу синхронно с изменением положения гидродинамической входной кривизны 30. Первая кромка 52 контура межповерхностного контакта предпочтительно является не круговой, т.е. волнистой, за счет изменения положения гидродинамической входной кривизны 30, и в соединении с деформированной формой динамической уплотнительной манжеты 24 создает действие гидродинамического расклинивания в ответ на относительное вращение между динамическим уплотнением 2 и относительно вращаемой поверхностью 10. Это гидродинамическое расклинивающее действие вклинивает пленку смазочной текучей среды (т.е. первой текучей среды 16) в контур межповерхностного контакта между динамической уплотнительной манжетой 24 и относительно вращаемой поверхностью 10 с целью смазки, которая уменьшает износ, крутящий момент и выделение тепла.

Вторая кромка 54 (иногда называемая «кромкой окружения») контура межповерхностного контакта предпочтительно является по существу круговой и поэтому не создает гидродинамического расклинивающего действия в ответ на относительное вращение между динамическим уплотнением 2 и относительно вращаемой поверхностью 10, что облегчает исключение второй текучей среды 18.

По меньшей мере, часть динамической уплотнительной манжеты 24 выполнена из первого слоя 56 упругого уплотнительного материала, выбранного на основании его характеристик стойкости к износу и имеющего заданный модуль упругости. Предусмотрен также второй слой 58 упругого уплотнительного материала, который имеет модуль упругости, который приблизительно равен или меньше модуля упругости материала, используемого для формирования первого слоя 56 упругого уплотнительного материала. Первый слой 56 упругого уплотнительного материала является относительно тонким по сравнению с толщиной второго слоя 58 упругого уплотнительного материала.

Когда на динамическое уплотнение 2 действует разница давлений, так что давление смазки 16 превышает давление второй текучей среды 18, то второй конец 36 уплотнения прижимается ко второй стенке 28 канавки. Поскольку второй конец 38 уплотнения предпочтительно имеет ту же плоскую форму, что и стенка 22 канавки, то стенка 22 обеспечивает опору против давления во всех точках, за исключением зазора вытеснения, существующего между относительно вращаемой поверхностью 10 и нижней кромкой стенки 22 канавки. Этот зазор вытеснения предпочтительно является относительно небольшим, так что материал уплотнения может перекрывать его и сопротивляться давлению. Из уровня техники известно, что при высоком давлении небольшая часть уплотнительной манжеты имеет тенденцию к выпячиванию или вытеснению в зазор вытеснения и что пульсирующее давление и биение может изгибать вытесненный материал, что приводит к повреждению вытесненной части.

В предпочтительном варианте выполнения данного изобретения стойкость к вытеснению у динамической уплотнительной манжеты 24 первично зависит от модуля упругости первого слоя 56 упругого уплотнительного материала, а межповерхностное контактное давление между динамической уплотнительной манжетой 24 и относительно вращаемой поверхностью 10 в значительной степени зависит от модуля упругости второго слоя 58 упругого уплотнительного материала, поскольку он является более толстым из двух слоев. Поверхность раздела материала между первым слоем 56 упругого уплотнительного материала и вторым слоем 58 упругого уплотнительного материала может иметь любую подходящую форму.

Принято считать, что чем больше модуль упругости уплотнительного материала, тем более стойким является уплотнение к повреждению за счет вытеснения под действием высокого давления. В уплотнении, показанном на фиг.1, а также в уплотнениях, показанных на других фигурах, можно использовать второй слой 58 упругого уплотнительного материала, имеющего меньший модуль упругости по сравнению с материалом первого слоя 56 упругого уплотнительного материала. Когда второй слой 58 упругого уплотнительного материала выполнен из материала, который имеет меньший модуль упругости, чем материал второго слоя 58 упругого уплотнительного материала, то возникает небольшой момент отрыва и вращающий момент за счет уменьшенного межповерхностного контактного давления, обеспечиваемого модулем упругости второго слоя 58 упругого уплотнительного материала. Небольшой вращающий момент минимизирует температуру вращения, которая уменьшает вызванное температурой разрушение уплотнения.

При геометрии, согласно уровню техники, показанной на фиг.9 патента США №5738358, межповерхностное контактное давление вблизи конца окружения уплотнения может быть небольшим в применениях с небольшой или нулевой разницей давлений, что приводит к плохому исключению окружения. Это можно исправить за счет осуществления скоса исключающей кромки, согласно патенту США №6120036, или же за счет осуществления конической динамической поверхности и/или выпуклого конца, согласно патенту США №6767016. С помощью уплотнений с двумя материалами, согласно данному изобретению, другим путем борьбы с низким межповерхностным контактным давлением вблизи динамического исключающего пересечения 46 является изготовление второго слоя 58 упругого уплотнительного материала из материала, который имеет модуль упругости, который приблизительно равен модулю упругости первого слоя 56 упругого уплотнительного материала. Это делает межповерхностное контактное давление равным давлению уплотнения из единственного материала.

Одной из первичных целей конструкции из двух материалов, согласно данному изобретению, является обеспечение конструкции уплотнения, которая пригодна для работы при высоких температурах по сравнению с уровнем техники. Композитное уплотнение 2 из двух материалов, согласно данному изобретению, предпочтительно формируют из эластомеров FKM и TFE/P, имеющих совместимые составы и совместимые системы вулканизации, которые можно формировать совместно в одноступенчатом процессе для создания динамического уплотнения 2, имеющего второй слой 58 упругого уплотнительного материала, выполненного из FKM, и первый слой 56 упругого уплотнительного материала, выполненного из TFE/P. В результате получают уплотнение, которое первично выполнено из FKM, но имеет относительно тонкий слой TFE/P, который образует, по меньшей мере, часть динамической уплотнительной поверхности 28. Это позволяет использовать в уплотнении 2 лучшие характеристики обоих материалов, так что сильные стороны одного материала компенсируют слабые стороны другого материала. Хорошие динамические характеристики TFE/P компенсируют плохие динамические качества FKM посредством изоляции или по существу изоляции FKM от относительно вращаемой поверхности 10. Хорошие свойства стойкости к остаточной деформация сжатия основанного на FKM второго слоя 58 упругого уплотнительного материала компенсируют плохие свойства стойкости к остаточной деформации сжатия основанного на TFE/P первого слоя 56 упругого уплотнительного материала.

В качестве альтернативного решения можно использовать эластомеры силиконового типа для формирования второго слоя 58 упругого уплотнительного материала. Так же как FKM, эластомеры силиконового типа имеют отличную стойкость к остаточной деформации сжатия, но плохую абразивную стойкость.

Длина 60 первого слоя предпочтительно меньше длины 62 тела уплотнения, поскольку разница длин между первым слоем 56 упругого уплотнительного материала и вторым слоем 58 упругого уплотнительного материала помогает удерживать на месте первый слой 56 упругого уплотнительного материала во время процесса формирования. Кроме того, соединение, которое происходит между первым слоем 56 упругого уплотнительного материала и внутренним выступом 64 второго слоя 58 упругого уплотнительного материала, помогает обеспечивать структурную целостность динамического уплотнения 2 посредством предотвращения разделения между первым слоем 56 упругого уплотнительного материала и вторым слоем 58 упругого уплотнительного материала.

В целом, предпочтительный вариант выполнения данного изобретения является динамическим уплотнением, которое имеет первую относительно тонкую часть высокотемпературного материала с хорошими динамическими ходовыми качествами, гомогенно соединенную со второй, более толстой частью материала, имеющего хорошую стойкость к остаточной деформации при сжатии. Эта система позволяет более толстой второй части компенсировать потенциально плохую стойкость к остаточной деформации при сжатии, в то время как тонкая первая часть защищает вторую, более толстую часть от абразивного повреждения за счет хороших динамических ходовых свойств первой тонкой части.

В отличие от усиленных пружиной уплотнений, согласно уровню техники, данное изобретение предпочтительно подходит для применений, когда разница давлений может возникать в обоих направлениях. В отличие от уплотнений, усиленных кольцом с круглым сечением, согласно уровню техники, данное изобретение предпочтительно не имеет незакрепленного усиливающего средства, которое может смещаться во время работы.

Как указывалось выше, данное изобретение подходит как для систем радиального сжатия, так и систем осевого сжатия. В случае очень большого диаметра уплотнений, динамическую уплотнительную поверхность 28 и динамическую управляющую поверхность 48 можно легко изготавливать как ориентированные в основном внутрь поверхности, при этом динамическая уплотнительная поверхность 28 предназначена для герметизации относительно вращаемой поверхности 10, задающей ориентированную наружу цилиндрическую поверхность. Поперечное сечение уплотнений большого диаметра можно поворачивать на 90°, так что динамическая уплотнительная поверхность 28 становится ориентированной в основном в осевом направлении поверхностью, предназначенной для герметизации относительно вращаемой поверхности 10 по существу плоской формы, или же можно поворачивать на 180, так что динамическая уплотнительная поверхность 28 становится ориентированной наружу поверхностью, предназначенной для герметизации относительно вращаемой поверхности 10, задающей ориентированную внутрь цилиндрическую поверхность.

На фиг.1А-1D показано, что основная концепция предпочтительного варианта выполнения может быть выполнена для динамической герметизации вала, отверстия или торцевой поверхности без отхода от идеи и сущности изобретения.

На фиг.1А показан частичный разрез динамического уплотнения 2 в неустановленном состоянии, выполненного с возможностью сжатия в радиальном направлении с целью герметизации относительно вращаемой поверхности, ориентированной наружу цилиндрической формы, такой как наружная поверхность вала. Динамическая уплотнительная поверхность 28, гидродинамическая входная кривизна 30 и динамическая управляющая поверхность 48 являются ориентированными в основном внутрь поверхностями, при этом динамическая уплотнительная поверхность 28 предназначена для герметизации наружного цилиндра.

На фиг.1В показан частичный разрез динамического уплотнения 2 в неустановленном состоянии, выполненного с возможностью сжатия в радиальном направлении с целью герметизации относительно вращаемой поверхности ориентированной внутрь цилиндрической формы, такой как поверхность отверстия. Динамическая уплотнительная поверхность 28, гидродинамическая входная кривизна 30 и динамическая управляющая поверхность 48 являются ориентированными наружу поверхностями, при этом динамическая уплотнительная поверхность 28 предназначена для герметизации отверстия.

На фиг.1C-1D показаны частичные разрезы динамического уплотнения 2 в неустановленном состоянии, выполненного с возможностью сжатия в осевом направлении с целью герметизации относительно вращаемой поверхности по существу плоской формы, и четко показывают, что данное изобретение можно использовать в системах герметизации торцевых поверхностей. Динамическая уплотнительная поверхность 28, гидродинамическая входная кривизна 30 и динамическая управляющая поверхность 48 являются ориентированными в осевом направлении поверхностями, при этом динамическая уплотнительная поверхность 28 предназначена для герметизации торцевой поверхности. На фиг.1C динамическая уплотнительная поверхность 28, гидродинамическая входная кривизна 30 и динамическое исключающее пересечение 46 расположены так, чтобы иметь первую текучую среду 16, т.е. смазывающую текучую среду, внутри уплотнения, а на фиг.1D они расположены так, чтобы иметь первую текучую среду снаружи уплотнения.

На фиг.2 и 2А показаны упрощенные варианты предпочтительных вариантов выполнения, показанных на фиг.1А-1D. В показанных на фиг.2 и 2А вариантах выполнения динамическая уплотнительная поверхность 28 и статичная уплотнительная поверхность 34 не являются конусными. Первый слой 56 упругого уплотнительного материала расположен внутри второго слоя 58 упругого уплотнительного материала, и динамическое уплотнение 2 предназначено для герметизации относительно вращаемой поверхности вала.

Как указывалось выше, предпочтительный вариант выполнения данного изобретения включает первый и второй слои 56 и 58 упругого уплотнительного материала, а именно выполненные из TFE/P и FKM соответственно. Эластомеры TFE/P и FKM предпочтительно имеют совместимые системы вулканизации, предпочтительно химически совместимые системы вулканизации. Совместимыми системами вулканизации TFE/P и FKM предпочтительно являются пероксидные агенты вулканизации. Дополнительно к этому, состав эластомеров TFE/P и FKM является предпочтительно совместимым.

Агент вулканизации является химическим веществом, которое вызывает химическое сшивание цепочек полимерных молекул эластомеров при нагревании во время процесса формирования. Эта вулканизация преобразует не вулканизованный материал из липкого, мягкого состояния термопластика в прочное упругое состояние. Используемые здесь понятия «сшивание», «отвердевание» и «вулканизация» имеют все одинаковое значение и являются взаимозаменяемыми. Примерами систем вулканизации эластомеров являются пероксидная вулканизация, серная вулканизация и бифенольная вулканизация.

Построение рецептуры эластомера означает «рецепт» различных веществ или ингредиентов для использования в разработке резиновой смеси для создания желаемых механических свойств готового продукта. Каждый рецепт содержит различные ингредиенты, имеющие каждый специальную функцию в обработке, вулканизации или конечном использовании продукта. Дополнительно к основным эластомерам (т.е. FKM, TFE/P и EPDM), другие вещества смеси включают наполнители (т.е. сажу, двуокись кремния и карбонат кальция), технологические добавки (т.е. различные воски, масла и пластификаторы), противостарители (т.е. антиоксиданты и антиозонанты), вулканизационные присадки (т.е. различные серы и пероксиды и бифенол), ускорители (т.е. амины, гуаниды и тиомочевины) и активаторы (т.е. оксиды цинка и стеариновую кислоту). Понятно, что действие используемых ингредиентов известно специалистам в технике рецептуростроения эластомеров. Некоторые вещества смеси, такие как пластификаторы или масла, могут воспрещать сшивание между двумя эластомерами различного состава. Таким образом, добавление такого вещества рецептуры в состав эластомера приводит к получению несовместимых составов.

Первый слой 56 упругого уплотнительного материала предпочтительно состоит из компаунда CDI TFE/P 904-80, имеющего номинальную твердость по шкале Шора около 80а. Второй слой 58 упругого уплотнительного материала предпочтительно состоит из компаунда CDI FKM 901-80 или 901-75, имеющие номинальную твердость по шкале Шора около 80а или около 75а соответственно. Предпочтительные материалы имеют совместимую рецептуру и вещество пероксидной вулканизации, а также имеют приблизительно одинаковую твердость. Предпочтительные материалы CDI предлагаются фирмой CDI Seals of Humble, Техас.

Во время формирования композитного динамического уплотнения 2 не вулканизованный материал для образования первого слоя 56 упругого уплотнительного материала и не вулканизованный материал для образования второго слоя 58 упругого уплотнительного материала предпочтительно помещают совместно в форму и формируют одновременно. Соединение предпочтительных материалов между первым слоем 56 упругого уплотнительного материала и вторым слоем 58 упругого уплотнительного материала является прекрасным даже без использования связующего вещества. Во время испытаний на отрыв одного материала от другого соединение между двумя материалами выдерживало нагрузку, а материал FKM разрывался. За счет использования компаунда FKM и компаунда TFE/P с системами вулканизации, которые совместимы с обоими компаундами, взаимное сшивание цепочек эластомеров, которые существуют в двух компаундах, ускоряется, так что два компаунда гомогенно соединяются друг с другом. Считается, что это достигается за счет совместимости компаундов TFE/P и FKM, хотя не обязательно это справедливо для любых смесей эластомеров, имеющих одинаковые основные типы систем вулканизации.

Как указывалось выше, это значительно отличается от того, что происходит при формировании двух материалов HSN с системой пероксидной вулканизации с использованием той же технологии одновременного формирования. Когда изобретатели испытывали компрессионное формование двух различных материалов HSN с пероксидной вулканизацией, то соединение между материалами было слабым и в действительности не существовало. При попытке отрывания двух материалов HSN друг от друга они разделялись четко по линии соединения без разрыва материала, оставляя гладкие поверхности там, где проходила поверхность раздела между двумя материалами. При испытаниях в условиях вращения слои таких материалов HSN часто разделялись.

Можно считать, что причиной гомогенного соединения материала FKM с пероксидной вулканизацией и материала TFE/P с пероксидной вулканизацией, в противоположность соединению материала HSN с пероксидной вулканизацией и материала HSN с пероксидной вулканизацией, является наличие меньшего количества добавок в компаунде FKM и TFE/P, которые могут мешать образованию соединения. Таким образом, дополнительно к совместимости систем вулканизации, FKM и TFE/P имеют совместимую рецептуру.

Стандартные двухмодульные уплотнения KALSI SEALS, изготовленные в соответствии с патентом США №5738358, имеют плохое исключающее контактное давление кромок, если не использовать скошенную кромку. Уплотнения из двух материалов FKM и TFE/P, согласно данному изобретению, могут иметь по существу одинаковые модули упругости, и поэтому исключающее контактное давление кромки по существу одинаково с уплотнением из единственного материала. Испытания показали, что преимущество значительной стойкости к остаточной деформации при сжатии сохраняется, когда первый слой 56 упругого уплотнительного материала на основе TFE/P и второй слой 58 упругого уплотнительного материала на основе FKM имеют приблизительно одинаковую твердость.

Ясно, что возможны также другие упрощения данного изобретения. Например, уплотнение может иметь первый слой 56 упругого уплотнительного материала на основе TFE/P и второй слой 58 упругого уплотнительного материала на основе FKM без включения одной или нескольких статичных уплотнительных манжет 26, гидродинамической входной кривизны 30, места 32 перехода, статичного исключающего пересечения 36, изменяющейся ширины W, динамического исключающего пересечения 46, динамической управляющей поверхности 48 или статичной управляющей поверхности 50. Например, на фиг.2 показано уплотнение, которое включает статичную уплотнительную манжету 26, в то время как на фиг.2А статичная уплотнительная манжета отсутствует. Понятно также, что преимущества, обеспечиваемые конструкцией с двумя материалами, согласно данному изобретению, можно предпочтительно использовать как при возвратно-поступательном движении, так и движении вращения.

На фиг.3 показан предпочтительный процесс формования, включающий три предпочтительных компонента формы: сердечник 80 формы, воротник 82 формы и крышку 84 формы. На фиг.3 показана форма, предназначенная для формования динамического уплотнения 2, согласно фиг.2. Сердечник 80 формы задает длину 86 полости и включает полость 124 динамической манжеты для формования динамической уплотнительной манжеты 24, концевую поверхность 138 полости для формования второго конца 38 уплотнения, резкий внутренний угол 146 для формования динамического исключающего пересечения 46 и внутреннюю кривизну 130 для формования гидродинамической входной кривизны 30 динамического уплотнения 2, согласно фиг.2. Воротник 82 формы включает полость 126 статичной манжеты для формования статичной уплотнительной манжеты 26.

Внутреннюю заготовку 156 и наружную заготовку 158, имеющие каждая в основном круговую форму, помещают в форму. Заготовки 156 и 158 предпочтительно являются каждая не вулканизованными эластомерами. Длина 92 внутренней заготовки предпочтительно меньше длины 86 полости, а длина 94 наружной заготовки предпочтительно больше длины 86 полости и больше длины 92 внутренней заготовки. При опускании крышки 84 формы она приходит в контакт с наружной заготовкой 158, что вызывает расширение наружной заготовки 158 в радиальном направлении и нависание над внутренней заготовкой 156 с удерживанием внутренней заготовки 156 на месте с прижиманием к концевой поверхности 138 полости сердечника 80 формы. При дальнейшем опускании крышки 84 формы наружная заготовка 158 продолжает расширяться в радиальном направлении. Это радиальное расширение вдавливает внутреннюю заготовку 156 в полость 124 динамической манжеты и вдавливает наружную заготовку 158 в полость 126 статичной манжеты 126 воротника 82 формы.

Эту технологию с более короткой внутренней заготовкой 156, чем наружная заготовка 158 можно применять с различными уплотнительными материалами. Например, внутренняя заготовка 156 может быть эластомером TFE/P, а наружная заготовка 158 может быть эластомером FKM. В качестве другого примера, внутренняя заготовка 156 может быть пластиком на основе политетрафторэтилена (PTFE), а наружная заготовка 158 может быть эластомером, таким как HSN или FKM, или же эластомером силиконового типа.

В уплотнениях, согласно фиг.1А-1D, предпочтительно предусмотрены динамическая управляющая поверхность 48 и статичная управляющая поверхность 50 кольцевого тела 42 уплотнения с целью предотвращения нежелательного скручивания не установленного уплотнения внутри уплотнительной канавки. На фиг.4 динамическая управляющая поверхность и статичная управляющая поверхность устранены до динамической уплотнительной манжеты 24 в качестве упрощения, с оставлением первого конца 44 уплотнения волнистым, т.е. не круговым. Система особенно пригодна в применениях, где давление второй текучей среды выше давления первой текучей среды. Для лучшего использования уплотнения, согласно фиг.4, первую канавку можно выполнять с волнистой не круговой формой в соответствии с волнистой формой первого конца 44 уплотнения. Если первая стенка канавки выполнена волнистой, так что она сопрягается и поддерживает волнистую форму первого конца 44 уплотнения, то усилия, воздействующие на первый конец 44 уплотнения или на второй конец 38 уплотнения, не могут полностью расплющивать гидродинамическую входную кривизну 30 на относительно вращаемой поверхности, что сохраняет эффективное, плавно сходящееся соотношение между гидродинамической входной кривизной 30 и относительно вращаемой поверхностью для поддерживания эффективной гидродинамической смазки динамической уплотнительной поверхности 28. При повышении температуры эластомера его модуль упругости уменьшается. Гидродинамическая смазка делает динамическое уплотнение 2 при вращении намного холоднее, чем сравнимые не гидродинамические уплотнения, поэтому первый слой 56 упругого уплотнительного материала хорошо сохраняет свой модуль упругости, что способствует сопротивлению вытеснению. Если первая стенка канавки выполнена волнистой, так что она сопрягается и поддерживает волнистую форму первого конца 44 уплотнения, то динамическое исключающее пересечение 46 сохраняется в желаемой по существу круговой конфигурации для эффективного исключения окружения, несмотря на усилия, действующие на второй конец 38 уплотнения, которые, согласно уровню техники, ухудшают рабочие характеристики таких исключающих пересечений.

Так же как и в предпочтительном варианте выполнения, во всех уплотнениях, показанных на фигурах, размер глубины D может, если это желательно, изменяться во времени при изменении положения гидродинамической входной кривизны (и изменении ширины W контура межповерхностного контакта) для выравнивания изменений межповерхностного контактного давления по окружности уплотнения.

Из указанного выше следует, что данное изобретение хорошо подходит для достижения всех целей и признаков, указанных выше, вместе с другими целями и признаками, которые присущи раскрытому здесь устройству.

Как понятно для специалистов в данной области техники, данное изобретение можно легко выполнять в других специальных формах без отхода от его идеи или существенных характеристик. Поэтому данный вариант выполнения следует рассматривать как имеющий лишь иллюстративный характер, но не ограничивающий объем изобретения, заданный формулой изобретения, а не предшествующим описанием, и поэтому все изменения внутри значения и диапазона эквивалента формулы изобретения охватываются ею.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ СОЕДИНЕНИЯ | 2006 |

|

RU2400662C2 |

| Способ изготовления забойного двигателя | 2018 |

|

RU2733589C1 |

| УПЛОТНЕНИЕ ВАЛА И УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2023 |

|

RU2812522C1 |

| ОГНЕУПОРНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2640769C2 |

| ПРИМЕНЕНИЕ ПОЛИОРГАНОСИЛОКСАНОВ ПРИ ПЕРЕРАБОТКЕ И ВУЛКАНИЗАЦИИ КАУЧУКА | 2009 |

|

RU2518611C2 |

| СИСТЕМА ДЛЯ ЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ И СОСТАВНОГО УПЛОТНЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2492382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2002 |

|

RU2256114C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДИНАМИЧЕСКИХ ПРИЛОЖЕНИЙ | 2015 |

|

RU2701490C2 |

| УСОВЕРШЕНСТВОВАННЫЕ НАДУВНЫЕ ПАКЕРЫ | 2007 |

|

RU2441973C2 |

| УСИЛЕННЫЙ ГРАФЕНОМ ЭЛАСТОМЕРНЫЙ СТАТОР | 2015 |

|

RU2678265C2 |

Изобретение относится к композитному динамическому уплотнению, пригодному для использования в высокотемпературном окружении. Динамическое уплотнение включает упругое, в основном кольцеобразное тело уплотнения, имеющее первый слой, сформированный из первого упругого уплотнительного материала, и второй слой, сформированный из второго упругого уплотнительного материала. Первый и второй слои предпочтительно сформированы одновременно и вулканизованы друг с другом и химически сшиты друг с другом. Первый упругий уплотнительный материал выбран в соответствии с его динамическими свойствами стойкости к износу, а второй упругий уплотнительный материал выбран в соответствии с его свойствами стойкости к остаточной деформации при сжатии. Первый упругий уплотнительный материал предпочтительно является сополимером тетрафторэтилена и пропилена, а второй упругий уплотнительный материал предпочтительно является фторуглеродной резиной. Первый и второй упругие уплотнительные материалы имеют совместимые системы вулканизации, предпочтительно системы пероксидной вулканизации. Описан способ изготовления динамического уплотнения. Изобретение повышает надежность уплотнения. 4 н. и 31 з.п. ф-лы, 9 ил.

1. Динамическое уплотнение, содержащее в основном кольцеобразное тело уплотнения, при этом тело уплотнения содержит первый слой, сформированный из первого упругого уплотнительного материала, выбранного в соответствии с его динамическими свойствами стойкости к износу, при этом указанный первый слой задает по меньшей мере часть динамической уплотнительной поверхности, и

второй слой, сформированный из второго упругого уплотнительного материала, выбранного в соответствии с его свойствами стойкости к остаточной деформации при сжатии, при этом указанный второй слой включает по меньшей мере часть статичной уплотнительной поверхности, при этом указанные первый и второй слои химически сшиты друг с другом, причем указанный первый упругий уплотнительный материал является сополимером тетрафторэтилена и пропилена, а указанный второй упругий уплотнительный материал является фторуглеродной резиной.

2. Динамическое уплотнение по п.1, в котором указанный первый упругий уплотнительный материал имеет пероксидной вулканизирующую систему и указанный второй упругий уплотнительный материал имеет пероксидной вулканизирующую систему.

3. Динамическое уплотнение по п.1, в котором указанный первый слой и указанный второй слой формуются одновременно и вулканизируются друг с другом.

4. Динамическое уплотнение по п.1, в котором указанный первый слой тоньше указанного второго слоя.

5. Динамическое уплотнение по п.1, в котором указанный первый слой имеет длину первого слоя, а указанное тело уплотнения имеет длину тела уплотнения, и указанная длина первого слоя короче указанной длины тела уплотнения.

6. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность является ориентированной в основном внутрь поверхностью, предназначенной для герметизации ориентированной наружу, в основном цилиндрической поверхности.

7. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность является ориентированной в основном наружу поверхностью, предназначенной для герметизации ориентированной внутрь, в основном цилиндрической поверхности.

8. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность является в основном ориентированной в осевом направлении поверхностью, предназначенной для герметизации, по существу, плоской поверхности.

9. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность имеет ширину, которая изменяется.

10. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность имеет наклонную конфигурацию.

11. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность является, по существу, цилиндрической.

12. Динамическое уплотнение по п.1, в котором указанная статичная уплотнительная поверхность имеет наклонную конфигурацию.

13. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность прижимается к компоненту машины и создает контур межповерхностного контакта в основном круговой формы, имеющего ширину, размер которой изменяется.

14. Динамическое уплотнение по п.1, в котором указанная динамическая уплотнительная поверхность прижимается к компоненту машины и создает контур межповерхностного контакта, имеющего первую кромку контура, которая является волнистой.

15. Динамическое уплотнение по п.14, в котором указанный контур межповерхностного контакта имеет вторую кромку контура, которая является, по существу, круговой.

16. Динамическое уплотнение по п.1, в котором модуль упругости эластомера в виде фторуглероной резины приблизительно равен модулю упругости эластомера в виде сополимера тетрафторэтилена и пропилена.

17. Динамическое уплотнение по п.1, в котором модуль упругости второго упругого уплотнительного материала меньше модуля упругости первого упругого уплотнительного материала.

18. Динамическое уплотнение по п.1, в котором указанный первый слой задает динамическую уплотнительную манжету, задающую гидродинамическую кривизну входа и задающую указанную динамическую уплотнительную поверхность.

19. Динамическое уплотнение по п.18, в котором указанная динамическая уплотнительная манжета задает динамическое исключающее пересечение, по существу, круговой конфигурации.

20. Динамическое уплотнение по п.18, в котором указанный второй слой задает статичную уплотнительную манжету, по существу, кольцеобразной конфигурации и в основном противоположно указанной динамической уплотнительной манжете.

21. Вращающееся уплотнение, предназначенное для использования в высокотемпературном окружении между первым элементом и вторым элементом, выполненным с возможностью движения относительно первого элемента, при этом вращающееся уплотнение содержит тело уплотнения в основном кольцеобразной конфигурации, при этом указанное тело уплотнения содержит первый слой, сформированный из эластомера в виде сополимера тетрафторэтилена и пропилена, при этом указанный первый слой включает по меньшей мере часть динамической уплотнительной поверхности, и второй слой, сформированный из эластомера в виде фторуглеродной резины, при этом указанный второй слой включает по меньшей мере часть статичной уплотнительной поверхности, при этом указанные первый и второй слои химически сшиты друг с другом.

22. Вращающееся уплотнение по п.21, в котором указанный второй слой тоньше указанного первого слоя.

23. Вращающееся уплотнение по п.21, в котором указанный эластомер в виде сополимера тетрафторэтилена и полипропилена имеет систему пероксидной вулканизации и указанный эластомер в виде фторуглеродной резины имеет систему пероксидной вулканизации.

24. Вращающееся уплотнение по п.21, в котором указанный первый слой и указанный второй слой одновременно сформированы и вулканизированы вместе.

25. Вращающееся уплотнение по п.21, в котором указанная динамическая уплотнительная поверхность предназначена для герметизации перемещаемого первого элемента.

26. Вращающееся уплотнение по п.21, в котором указанный первый слой включает динамическую уплотнительную манжету, задающую гидродинамическую кривизну входа.

27. Вращающееся уплотнение по п.21, в котором модуль упругости эластомера в виде фторуглеродной резины приблизительно равен модулю упругости эластомера в виде сополимера тетрафторэтилена и пропилена.

28. Вращающееся уплотнение по п.21, в котором модуль упругости второго упругого уплотнительного материала меньше модуля упругости первого упругого уплотнительного материала.

29. Способ изготовления высокотемпературного динамического уплотнения, содержащий стадии: расположения первой заготовки не вулканизованного эластомера в виде сополимера тетрафторэтилена и пропилена в форме для сжатия; расположения второй заготовки эластомера в виде фторуглеродной резины в форме для сжатия; приведения в действие формы для обработки первой и второй заготовок в желаемые первый и второй сформированные слои; и вулканизации эластомера в виде сополимера тетрафторэтилена и полипропилена и эластомера в виде фторуглеродной резины и сшивания эластомера в виде сополимера тетрафторэтилена и полипропилена с эластомером в виде фторуглеродной резины.

30. Способ по п.29, в котором эластомер в виде сополимера тетрафторэтилена и полипропилена является системой пероксидной вулканизации.

31. Способ по п.30, в котором эластомер в виде фторуглеродной резины является системой пероксидной вулканизации.

32. Способ по п.29, в котором первый и второй сформированные слои гомогенно соединяют друг с другом с помощью указанной вулканизации.

33. Способ по п.29, в котором стадия вулканизации происходит внутри формы для сжатия.

34. Вращающееся уплотнение, предназначенное для использования между первым элементом и вторым элементом, выполненным с возможностью движения относительно первого элемента, при этом вращающееся уплотнение содержит тело уплотнения в основном кольцеобразной конфигурации, при этом указанное тело уплотнения содержит: первый слой, сформированный из первого материала, и имеющий длину первого слоя и толщину первого слоя, при этом указанный первый слой задает гидродинамический вход; второй слой, сформированный из второго материала и имеющий длину второго слоя и толщину второго слоя, при этом указанная длина первого слоя меньше указанной длины второго слоя, указанная толщина первого слоя меньше указанной толщины второго слоя, и указанные первый и второй слои соединены друг с другом.

35. Вращающееся уплотнение по п.34, в котором указанный первый слой включает, по меньшей мере, часть динамической уплотнительной поверхности.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ГИДРОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2161743C1 |

| US 5791658 А, 11.08.1998 | |||

| US 6109618 А, 29.08.2000 | |||

| US 4423776 А, 03.01.1984. | |||

Авторы

Даты

2010-11-10—Публикация

2006-02-22—Подача