Изобретение относится к огнестойкой полимерной композиции, содержащей термопластичный полимер, который содержит винилацетат и ненасыщенный эластомер в качестве полимерных компонентов, а также по меньшей мере один антипирен. Изобретение, кроме того, относится к способу получения данной композиции, изделиям, полученным из данной композиции, а также эластичным композитным элементам, имеющим основу, которая имеет покрытие, состоящее из данной композиции по меньшей мере на некоторых частях или секциях своей внешней поверхности.

Эластичные элементы, например состоящие из каучука, не обладают собственными огнестойкими свойствами, которые требуются в некоторых вариантах использования, в некоторых случаях в соответствии с актуальным законодательством или стандартами. Однако, известно примешивание к эластомерам или (натуральному) каучуку антипиренов. Тем не менее, примешивание таких добавок обычно значительно уменьшает эластичные свойства в том смысле, что такой элемент, состоящий из каучука, не может обеспечить получение требуемых эластичных свойств в отношении желательных статических и динамических свойств. В случае использования в качестве пружинного или демпфирующего элемента или в качестве аналогичного элемента, обычно подверженного воздействию высокодинамических напряжений, например в транспортных средствах, известные эластичные элементы не способны полностью соответствовать мерам предосторожности по противопожарной безопасности.

В результате появилась потребность в получении огнестойких покрытий при одновременном сохранении защищенной покрытием основы свободной от антипиренов. Такие композитные элементы описываются, например, в публикациях DE 3831894 А1 или WO 2010/069842.

Для свойств эластомера существенной является система сшивания. Только система сшивания преобразует текучий каучук в эластомерный материал, который обладает типичными эластомерными свойствами, что в результате приводит к получению фундаментальных отличий от термопластичных полимеров. Тип мостика сшивки и плотность сшивок оказывают воздействие на твердость, модуль упругости, стойкость, относительное удлинение при разрыве, сопротивление раздиранию, эластичность и пределы способности противостоять воздействию механических и термических напряжений.

В дополнение к этому, полимерные композиции, содержащие антипирены, известны из уровня техники, например, это могут быть смеси сополимера этилена-винилацетата с каучуком сополимера этилена-пропилена-диенового мономера. Данные смеси являются либо сшитыми при использовании силана, либо в большинстве случае сшитыми при использовании пероксидов или излучения. Такие смеси используют главным образом в качестве покрытий для кабелей или линий электропередачи. Таким образом, например, в публикации ЕР 2343334 А2 описывают огнестойкие композиции, состоящие из полимеров EVA, EPDM и LLDPE, которые содержат систему пероксидного сшивания, образованную дикумилпероксидом. Пероксиды часто используют для сшивания каучуков. Пероксидное сшивание представляет собой обычный тип сшивок для сшивания каучуков без двойных связей и/или для получения в особенности высокой плотности сшивок или мелких ячеек сшивок, что оказывает положительное воздействие на механические показатели, такие как остаточная деформация при сжатии, в частности, при высоких температурах. Зачастую высокая плотность сшивок и короткие связи сшивок обычно приводят к получению меньшего предельного относительного удлинения по сравнению с тем, что имеет место для материалов, имеющих ту же самую твердость. Если поверхности продуктов переработке больше не подвергают, то пероксидная сшивка требует удаления кислорода окружающей среды во время сшивания.

Однако такие системы сшивания являются невыгодными для эластичных и динамических свойств, в частности в случае дополнительного включения больших количеств антипиренов.

Для получения пламестойкости, в частности, в соответствии со стандартом CEN TS 45545-2, при соответствующих высоких требованиях в отношении распространения пламени, оптической плотности дыма, токсичности дымового газа и скорости тепловыделения, особенное внимание требуется обратить на выбор полимеров. Требования к плотности и токсичности дыма, например, исключают использование полимеров, содержащих галоген.

Таким образом, цель изобретения заключается в устранении данных недостатков и получении огнестойкого полимерного материала, объединяющего отличные свойства по противопожарной безопасности с хорошими механическими показателями, и который, таким образом, сохраняет хорошие механические, эластичные и динамические свойства, несмотря на высокую степень наполнения антипиренами.

Данная цель достигается при использовании признаков из пункта 1 формулы изобретения. В соответствии с изобретением предлагается огнестойкая полимерная композиция, содержащая по меньшей мере один термопластичный полимер, содержащий винилацетат, а также по меньшей мере один ненасыщенный эластомер, содержащий двойные связи, в качестве полимерных комплектов, при этом полимерные компоненты присутствуют в виде гомогенной полимерной смеси. Полимерная смесь не является пероксидной; вместо этого она состоит исключительно из смесевой матрицы, вулканизованной при использовании системы серного сшивания или системы, содержащей серу, при этом система серного сшивания распространяется по всей матрице и полностью проникает в матрицу или пронизывает ее, или по всей матрице распространяются серные связи. В дополнение к этому, она содержит по меньшей мере один антипирен или комбинацию антипиренов.

Выбор данного типа сшивки в результате приводит к получению особенного неполного сшивания каучуковой смеси. Поскольку полимер, содержащий винилацетат, не может быть сшит при использовании серы, данная часть полимера остается не сшитой, но, как это ни удивительно, система обладает на удивление высокой способностью к наполнению антипиренами, в то время как типичные свойства каучука, в частности, высокая обратимая растяжимость, подвергаются лишь небольшому неблагоприятному воздействию. В то же самое время несшитый полимерный компонент вносит свой вклад в защиту от пламени.

Это в результате приводит к получению композиции, которая защищает динамически напряженный компонент, имеющий покрытие из этой композиции, так что совокупный компонент является достаточно огнестойким и, в частности, соответствует стандарту по противопожарной безопасности CEN TS 45545-2 без оказания указанным покрытием заметного неблагоприятного воздействия на динамические свойства композитного элемента в течение срока его службы.

Это также является значительным отличием от динамически сшитых термопластичных эластомеров (TPE-V). Они являются двухфазными системами, в которых тонко диспергированные каучуковые частицы внедряются в непрерывную термопластичную матрицу. В противоположность этому, полимерная смесь, соответствующая изобретению, является гомогенной, и полимерные компоненты тщательно перемешиваются друг с другом и образуют наиболее однородную смесевую матрицу из возможных. В дополнение к этому, в сшитых термопластичных эластомерах только дисперсные каучуковые частицы являются сшитыми как таковыми, и в общем случае отсутствуют какие-либо серные связи между эластомерными частицами. В противоположность этому, в композиции, соответствующей изобретению, образуется система серного сшивания, которая полностью проникает во всю матрицу. В данном случае образуются соответствующие серные связи с одним или несколькими атомами серы и любыми мостиками между цепями ненасыщенных эластомеров, которые присутствуют в матрице. Никакие серные связи не могут образовываться между полимерными цепями, содержащими винилацетат, поскольку в них отсутствуют какие-либо двойные связи. Полимерные цепи, содержащие винилацетат, остаются несшитыми и также не сшиваются по другим способам, например при использовании пероксида или излучения. Это делает возможным простое хорошее наполнение. Тем не менее, система серного сшивания распространяется по всей матрице, и серные связи распространяются по всей матрице, а также окружают части и цепи полимера, содержащего винилацетат. Таким образом, эластомерные свойства сохраняются, или весь материал компонента может рассматриваться в качестве эластомера. Термопластичные свойства становятся вторичными или полностью отсутствуют вследствие полного серного сшивания.

Таким образом получают материал, который может быть использован, в частности, в качестве покрытия и обладает незаурядными свойствами по противопожарной безопасности в комбинации с хорошими механическими показателями, такими чтобы не оказывать ощутимого неблагоприятного воздействия на динамические свойства компонента, имеющего данное покрытие, в течение срока его службы.

Дополнительные выгодные конфигурации и дальнейшие уточнения композиции могут быть рассмотрены, исходя из характеристик зависимых пунктов формулы изобретения.

Таким образом, для термопластичного полимера, содержащего винилацетат, выгодным является сохранение несшитости, а для ненасыщенного эластомера, содержащего двойные связи, выгодными являются по меньшей мере частичная серная вулканизация и полное или частичное сшивание при использовании серных связей, в частности, моно-, ди- и/или полисульфидных связей, при этом полимерная смесь остается свободной от других, в частности пероксидных, сшивок. Это обеспечивает получение еще более лучшей способности к наполнению антипиренами при одновременном сохранении выгодных динамических свойств, в частности высокой обратимой растяжимости.

В соответствии с одной выгодной конфигурацией предусматриваются серные связи, состоящие как из полисульфидных, так и из моно- и дисульфидных связей, при этом уровень содержания полисульфидных связей находится в диапазоне от 40 до 50%, предпочтительно составляет 45%, а уровень содержания моно- и дисульфидных связей находится в диапазоне от 50 до 60%, предпочтительно составляет 55%. Уровни процентного содержания относятся к совокупной плотности сшивок в моль/см3. Соотношение между уровнями процентного содержания для уровня содержания полисульфидных связей и уровня содержания моно- и дисульфидных связей, таким образом, составляет 40-50: 50-60, в частности, 45: 55. Таким образом, могут быть получены высокие степени наполнения и хорошие эластомерные свойства.

Поскольку для полимерных компонентов предусматривается образование, по существу, однофазной гомогенной смеси при изучении как макроскопически, так и микроскопически или методом оптической микроскопии, в частности, с отсутствием фазовых разделений, видимых невооруженным глазом и/или видимых при использовании оптического микроскопа, то для полимера результатом этого являются в особенности выгодные механические свойства, в частности, в отношении его эластичных и динамических характеристик. Это относится к тому факту, что смесь выгодным образом является настолько однофазной, что в смеси и/или конечной композиции не присутствуют эластомерные частицы, характеризующиеся средней плотностью частиц, большей, чем 0,5 микрона, в частности, большей, чем 0,1 микрона, предпочтительно большей, чем 0,01 микрона, и/или не присутствуют каучуковые домены, характеризующиеся средним диаметром, большим, чем 0,5 микрона, в частности, большим, чем 0,1 микрона, предпочтительно большим, чем 0,01 микрона. В частности, отсутствуют какие-либо распознаваемые или детектируемые полимерные частицы или каучуковые домены.

В данном отношении для вулканизованной полимерной смеси в особенности выгодной является демонстрация только эластомерных, а не термопластичных свойств, а для вулканизованной полимерной смеси или композиции в особенности выгодной является демонстрация - в частности, главным образом - эластомерных свойств как в температурном диапазоне, характерном для применения, так и вплоть до повышенных температур, в течение коротких периодов времени даже при 150-200°C. Это также является значительным отличием от сшитых термопластичных эластомеров (TPE-V).

Сшитые термопластичные эластомеры, полученные в результате проведения динамической вулканизации (TPE-V), обладают по существу эластомерными свойствами в диапазоне использования при меньших температурах, например при комнатной температуре, и ведут себя сопоставимо с классическими эластомерами в данном диапазоне температур. Однако, в технологическом диапазоне при больших температурах они обладают в основном термопластичными свойствами и, в соответствии с этим, являются текучими и пластически деформируемыми или термодеформируемыми и обнаруживают характеристические температуру или диапазон плавления или диапазон размягчения. Их свойства определяет в данном случае термопластичная несшитая полимерная матрица, например полипропилена или винилацетата. Эластомерные частицы, внедренные в нее, которые сшиты друг с другом, приводят к появлению определенных эластичных свойств, но не оказывают какого-либо значительного воздействия на термодеформируемость и текучесть.

С другой стороны, композиции, соответствующие изобретению, обладают почти что исключительно эластомерными или каучуковыми эластичными свойствами по всему диапазону соответствующих температур как в диапазоне, характерном для применения, так и в диапазоне повышенных температур, поскольку серные связи, которые играют решающую роль в данном отношении, полностью пронизывают тело. При увеличении температуры тело становится более мягким, но никогда не становится текучим; таким образом, оно не обнаруживает какой-либо температуры или диапазона плавления. Таким образом, вулканизованная полимерная смесь или композиция не обнаруживает какого-либо пика плавления в температурном диапазоне вплоть до 200° согласно результатам метода динамической дифференциальной калориметрии. Даже после вулканизации невозможна какая-либо стадия термодеформирования или второго формования.

Таким образом, термопластичные эластомеры также являются значительно менее стойкими к воздействию термических и динамических напряжений по сравнению с выгодными композициями, соответствующими изобретению, и имеют тенденцию к ползучести при повышенных температурах.

Одна выгодная вулканизованная полимерная смесь или композиция в дополнение к этому демонстрирует тангенс угла потерь (соотношение между модулем потерь и модулем накопления при динамическом напряжении сдвига) в диапазоне от комнатной температуры до приблизительно 200°C в виде tan δ<0,3 согласно измерению в соответствии с документом ISO 4664 «Elastomers of Thermoplastic Elastomers - Determination of Dynamic Properties». Это демонстрирует то, что в температурном диапазоне, в котором обычно подвергают переработке полимеры TPE-V, эластичные свойства композиции, соответствующей изобретению, преобладают над вязкостными свойствами, и что, таким образом, какое-либо дополнительное формование невозможно.

Одна в особенности выгодная композиция, соответствующая изобретению, получается или может быть получена в результате перемешивания полимерных компонентов с образованием гомогенной смеси и, в частности, последующего введения серных сшивателей, антипиренов и любых других добавок и/или инертных наполнителей при одновременном неукоснительном избегании прохождения каких-либо сшивания и/или вулканизации, предпочтительно при температуре, не большей, чем 110°C. Только впоследствии осуществляются стадии формования и вулканизации, в частности, при повышенной температуре и, при необходимости, под действием давления. Вулканизацию проводят не под действием напряжения сдвига, то есть, не во время интенсивного перемешивания, как при динамической вулканизации.

Температура вулканизации в выгодном случае, в частности, для системы EPDM/EVA, является меньшей, чем 200°C, предпочтительно находится в диапазоне 130-170°C. Это дополнительное отличие от сшитых термопластичных эластомеров, в которых сшивание получают в результате проведения динамической вулканизации уже во время перемешивания при высокой температуре и под действием высокого напряжения сдвига. В противоположность этому, в композиции, соответствующей изобретению, во время перемешивания избегают прохождения вулканизации, а серное сшивание протекает только в конце, в частности, после формования, при повышенной температуре, но без воздействия напряжения сдвига. Таким образом, на каучукоподобные свойства композиции оказывается положительное воздействие даже при высоком уровне содержания антипирена.

Композиция, которая, таким образом, получается в результате в выгодном случае, может быть, таким образом, получена в результате проведения «статической» вулканизации, в частности, после формования. «Статическая вулканизация» в данном случае обозначает вулканизацию, которая избегает воздействия какого-либо напряжения сдвига, или которая избегает прохождения динамической вулканизации.

В соответствии с изобретением в данном отношении также предлагается способ получения выгодной композиции по изобретению, при котором сначала перемешивают полимерные компоненты, серный сшиватель (сшиватели), антипирен (антипирены) и любые другие добавки и инертные наполнители с образованием гомогенной смеси при одновременном избегании протекания сшивания или вулканизации, а после этого проводят по меньшей мере одну стадию формования, например в результате литья под давлением (IM). Только после этого, но не ранее, чем во время или по окончании формования, в частности после завершении процесса формования, проводят вулканизацию в виде статической, нединамической вулканизации, которая избегает воздействия сдвига.

В особенности выгодным во избежание прохождения преждевременной вулканизации в данном отношении является проведение стадии перемешивания перед формованием ниже критической температуры и в течение критического периода времени, в частности, при температуре, не большей, чем 125°C, предпочтительно находящейся в диапазоне 50-110°C. Уровни содержания смеси или полимера в выгодном случае соответствуют размягченному состоянию во время перемешивания.

Еще одна выгодная мелодика, также во избежание прохождения преждевременных сшивания или вулканизации, также обеспечивает проведение формования ниже критической температуры и в течение критического периода времени, в частности, при температуре, не большей, чем 130°C, в частности, находящейся в диапазоне 70-100°C.

После этого в выгодном случае протекает фактическая вулканизация при температуре, не большей, чем 200°C, в частности, находящейся в диапазоне 130-170°C. В выгодном случае сшивание протекает при большей температуре по сравнению с перемешиванием и/или формованием, в частности, также при давлении 100-200 бар.

Данные стадии/данная методика в результате приводят к получению одной выгодной композиции, демонстрирующей желательные характеристики.

По сравнению со способами, соответствующими изобретению, при «динамической вулканизации» предшествующего уровня техники такую полимерную смесь перемешивают под действием высоких напряжений сдвига и одновременно вулканизуют, то есть вулканизуют до формования. Данным образом из ненасыщенного эластомера, в котором протекает сшивание, образуются маленькие капельки. Интенсивная переработка под действием высоких напряжений сдвига в результате приводит к получению перманентного изолирования данных капелек и означает отсутствие образования между отдельными эластомерными капельками каких-либо связей или серных связей. Таким образом, образуется однородная термопластичная матрица из несшитого полимера, содержащего винилацетат, например, EVA, в котором присутствуют изолированные островки из вулканизованного эластомера, например, EPDM, диспергированные в данной термопластичной матрице. Между индивидуальными отдельными эластомерными частицами отсутствуют какие-либо связи, в частности, какие-либо серные связи. Таким образом, отсутствуют какие-либо серные связи и какая-либо сетка серных связей, пронизывающие всю матрицу полученной смеси; вместо этого серные связи ограничиваются соответствующей эластомерной частицей.

В противоположность этому, в выгодном способе, соответствующем изобретению, не образуется каких-либо изолированных внутренне сшитых эластомерных частиц; вместо этого имеется взаимопроникающая смесь цепей полимера, содержащего винилацетат, и подвергнутых серному сшиванию эластомерных цепей. Полимерные компоненты присутствуют в виде крупноячеистой химически сшитой пространственной сетки молекул, при этом соединения не могут быть разрушены без разрушения материала. Полимерная смесь является свободной от вулканизованных эластомерных частиц, диспергированных в ней, в частности, от эластомерных частиц или каучуковых доменов, характеризующихся средним диаметром (частиц), большим, чем 0,5 микрона, в частности, большим, чем 0,1 микрона, предпочтительно большим, чем 0,01 микрона.

Для улучшения требований в отношении плотности и токсичности дыма выгодным является отсутствие галогена во всех полимерных компонентах, в частности в композиции в целом.

В соответствии с одним выгодным вариантом осуществления описывается содержащий винилацетат полимер, представляющий собой гомополимер, сополимер или терполимер винилацетата, и в частности, выбираемый из группы поливинилацетата (PVAc) или сополимера этилена-винилацетата (EVA).

Одну в особенности низкую плотность дымового газа совместно с хорошими химическими свойствами получают в случае, когда полимер содержит винилацетат в количестве 40-75% (масс.) (LP Testing Instruction no. 015, Lanxess).

Сополимер этилена-винилацетата наиболее часто используют в области кабелей. Полярная группа винилацетата улучшает пламестойкость и в то же самое время маслостойкость. Плотность дымового газа является низкой, и в то же самое время дымовой газ не обнаруживает какой-либо токсичности. Сополимер этилена-винилацетата одновременно характеризуется превосходной атмосферостойкостью, стойкостью к ультрафиолетовому излучению, озоностойкостью и теплостойкостью.

В данном отношении полимер, содержащий винилацетат, в выгодном случае демонстрирует температуру плавления или диапазон плавления, начинающиеся при менее, чем 150°C, предпочтительно менее, чем 100°С, и, если это применимо, характеризуется низкой вязкостью при типичных температурах переработки каучука. Данным образом может быть получена хорошая смесь при одновременном полном избегании прохождения вулканизации.

Ненасыщенный эластомер в выгодном случае представляет собой гомополимер, сополимер или терполимер, состоящие из диеновых мономерных звеньев или содержащие данные звенья, в частности, терполимер, состоящий из этилена, пропилена и термономера, содержащего диен, предпочтительно при уровне содержания термономера, составляющем по меньшей мере 2-12% (масс.) по отношению к терполимеру (в соответствии с документом ASTM D 6047). Данным образом образуются двойные связи, требуемые для серного сшивания, и динамические и эластичные свойства сохраняются.

В данном отношении в особенно выгодном случае ненасыщенный эластомер представляет собой каучук, содержащий ненасыщенную боковую группу, в частности, каучук сополимера этилена-пропилена-диена (EPDM). Каучуки сополимера этилена-пропилена-диенового мономера (EPDM) демонстрируют значительные преимущества в случае воздействия огня в связи с низкой плотностью и токсичностью дымового газа, но сами по себе не являются огнестойкими. Однако, каучуки EPDM обладают высокой способностью к наполнению наполнителями и мягчителями и, таким образом, делают возможным включение высокого уровня процентного содержания антипиренов как в твердой, так и в жидкой форме. Твердость и механические показатели каучуков EPDM также могут быть отрегулированы в широком диапазоне. В дополнение к этому, каучуки EPDM обеспечивают достижение преимуществ в отношении атмосферостойкости, стойкости к ультрафиолетовому излучению, озоностойкости и теплостойкости и могут функционировать в качестве защитного слоя для сведения к минимуму старения защищаемых компонентов, подвергнутых воздействию динамического напряжения, которые, например, получают из натурального каучука.

Предпочтительно он содержит звенья несопряженного диенового мономера, выбираемые из группы 1,3-бутадиена, 2-метил-1,3-бутадиена (изопрена), 2,3-диметил-1,3-бутадиена, 1,3-пентадиена, 1,3-циклопентадиена, дициклопентадиена, 2-метил-1,3-пентадиена, 1,3-гексадиена, 1,4-гексадиена, 1,4-циклогексадиена, тетрагидроиндена, метилтетрагидроиндена, этилиденнорборнена или 5-этилиден-2-норборнена (ENB), 5-метилен-2-норборнена (MNB), 1,6-октадиена, 5-метил-1,4-гексадиена, 3,7-диметил-1,6-октадиена, 5-изопропилиден-2-норборнена, 5-винилнорборнена.

В особенно выгодном случае каучук сополимера этилена-пропилена-диенового мономера (EPDM) представляет собой терполимер, состоящий из этилена, пропилена и 5-этилиден-2-норборнена (ENB) или дициклопентадиена (DCPD), предпочтительно при уровне содержания термономера, составляющем по меньшей мере 2-12% (масс.) по отношению к терполимеру (в соответствии с документом ASTM D 6047).

Вследствие относительно низкого уровня содержания двойных связей в полимере EPDM по сравнению с другими диеновыми каучуками должно быть использовано большее количество ускорителя в целях получения экономически целесообразной скорости вулканизации. Растворимость полимера EPDM в сере и главным образом полярных ускорителях или остатках ускорителей является низкой. Во избежание появления вуалирования в данном случае обычно используют комбинацию из нескольких ускорителей как таковую.

В случае дополнительной потребности в защите от масел и жиров возможным является также, чтобы ненасыщенный эластомер представлял бы собой каучук группы R с ненасыщенной основной цепью, в частности, каучук частично гидрированного сополимера акрилонитрила-бутадиена (HNBR).

Полимер HNBR получают в результате частичного гидратирования полимера NBR. Вследствие низкого уровня содержания двойных связей данному каучуку свойственно преимущество в виде хороших значений в отношении свойств по противопожарной безопасности, например, плотности дымового газа, а также превосходных механических и динамических показателей в случае использования в качестве смеси защитного слоя. В отношении использования антипиренов действуют те же самые условия, что и для полимера EPDM.

Для получения одной выгодной системы серного сшивания выгодно, чтобы ненасыщенный частично гидрированный эластомер характеризовался 94-97%-ным гидрированием, что в результате приводит к получению уровня содержания остаточных двойных связей 3-6% в основной цепи по отношению к уровню содержания первоначальных двойных связей в основной цепи (ASTM D 5670-95, смотрите также публикацию D. Bruck, Kautschuk und Gummi, Kunststoffe 42 (1989) 2/3).

Сшивание при использовании серы и доноров серы требует присутствия двойных связей либо в основной цепи, либо в боковой цепи. Длину серных соединений и плотность сшивок определяют по доле серы, доноров серы и ускорителей и типу использующихся ускорителей.

Обычно использующиеся ускорители включают, например, N-циклогексил-2-бензотиазилсульфенамид (CBS), тиазолы, например, 2-меркаптобензотиазол (МВТ), дитиокарбаматы, например, дибензилдитиокарбамат цинка (ZBEC), гуанидины, например, дифенилгуанидин (DPG), тиофосфаты.

Доноры серы включают, например, тиурамы, капролактамдисульфид или фосфорилполисульфид.

Плотность сшивок или совокупная плотность сшивок являются одним из определяющих факторов для эластичных свойств смеси защитного слоя. Они могут быть определены в результате равновесного набухания при использовании уравнения Флори-Ренера (P. J. Flory & J. Rehner, J. Chem. Phys., 11 (1943) 521).

Сшивки состоят из участков моно-, ди- и полисульфидных связей или серных связей. Длина серных связей может быть точно определена при использовании тиол-аминового метода. Данный метод обеспечивает получение информации в отношении распределения по длине для серных связей (В. Savile & A. A. Watson, Rubber Chem. Technol. 40 (1967) 100, D. S. Campbell, Rubber Chem. Technol. 43 (1970) 210).

Для получения системы сшивания, которая оказывает положительное воздействие на эластичные и динамические свойства, выгодным может оказаться содержание серы в структуре серных связей в количестве 0,3-2 ч./сто ч. каучука (частей в расчете на сто частей каучука) по отношению к совокупному количеству полимерных компонентов.

В общем случае выгодным является содержание серы в количестве, составляющем по меньшей мере 0,5 ч./сто ч. каучука по отношению к совокупному количеству полимерных компонентов.

Одна выгодная композиция характеризуется присутствием несшитого полимера, содержащего винилацетат, в количестве 5-15% (масс.), в частности, 7-12% (масс.), и присутствием ненасыщенного эластомера в количестве 20-40% (масс.), в частности, 20-30%) (масс.), предпочтительно 21-29% (масс.), в каждом случае по отношению к совокупной массе композиции.

В данном отношении в особенно выгодном случае полимерная смесь состоит из несшитого сополимера этилена-винилацетата (EVA) и подвергнутого серному сшиванию каучука сополимера этилена-пропилена-диена (EPDM) в качестве единственных двух полимерных компонентов, в частности, при соотношении в виде 40-20% (масс.) EVA на 60-80%) (масс.) EPDM, предпочтительно приблизительно 20-30%) (масс.) EVA на 70-80%) (масс.) EPDM, более предпочтительно приблизительно 21-29% (масс.) EVA на 71-79%) (масс.) EPDM, в частности, приблизительно 25% (масс.) EVA на 75% (масс.) EPDM, при этом уровни процентного содержания, соответственно, относятся к соотношению между количествами чистых полимерных компонентов друг по отношению к другу или по отношению к количеству полимеров EVA + EPDM (= 100%) (масс.)) в отсутствие наполнителей, добавок и антипиренов. Данным образом получают тщательно перемешанную смесь полимерных компонентов и почти что однофазную систему.

В соответствии с одним предпочтительным дополнительным вариантом также возможно использовать в качестве дополнительных полимерных компонентов по меньшей мере один полиолефин, в частности полиэтилен, предпочтительно LLDPE, или полипропилен. Данным образом, на свойства полимерной смеси может быть оказано желательное воздействие.

Одна в особенности выгодная композиция представляет собой нижеследующее:

Полимер, содержащий винилацетат 5-15% (масс.)

Ненасыщенный эластомер 20-40% (масс.)

Антипирены 50-80%) (масс.)

Остаток: инертные наполнители, добавки и тому подобное

В данном отношении в особенно выгодном случае полимер, содержащий винилацетат, представляет собой сополимер этилена-винилацетата (EVA), а ненасыщенный эластомер представляет собой каучук сополимера этилена-пропилена-диена (EPDM).

В целях получения хорошего огнестойкого действия может быть предусмотрено присутствие антипирена (антипиренов) в количестве 50-80% (масс.), предпочтительно 51-79% (масс.), предпочтительно 60-70% (масс.), предпочтительно 61-69% (масс.), по отношению к совокупной композиции. Уровень содержания антипирена является очень высоким в целях надежного удовлетворения желательных стандартов по противопожарной безопасности. Однако, на механические параметры, в особенности динамические и эластичные свойства композиции, избыточного неблагоприятного воздействия не оказывается, и, как это ни удивительно, они сохраняются на высоком уровне. Данным образом также обеспечиваются возможность нанесения композиции в виде покрытия на основу и сохранение выгодных механических свойств, в особенности динамических и эластичных свойств, основы и одновременная защита основы от огня и пламени покрытием.

Для получения хороших свойств по противопожарной безопасности при минимальном воздействии на свойства материала было продемонстрировано, что выгодно использовать в качестве антипиренов гидроксид магния (MDH), гидроксид алюминия (АТН), гидроксид сурьмы, наноглину и/или борат цинка, предпочтительно синергетическую смесь из двух и более данных компонентов. В частности, антипирены (антипирен) являются твердыми и порошкообразными или кристаллическими. Однако для достижения эффективности антипирены должны быть добавлены в больших количествах и, таким образом, оказывают значительное неблагоприятное воздействие на механические свойства, например, предел прочности при растяжении, относительное удлинение при разрыве, сопротивление раздиранию, эластичность, таким образом полученных смесей.

Для получения дополнительных желательных или требуемых свойств огнестойкого покрытия или покрытия для противопожарной безопасности дополнительно предлагается содержание в покрытии дополнительных добавок, например, наполнителей или красителей, в частности, технического углерода, технологических добавок, противостарителей и тому подобного. В случае использования мягчителей могут быть использованы сложные эфиры фосфорной кислоты, которые вследствие своей полярности демонстрируют только ограниченную совместимость с неполярными каучуками.

Композиция, соответствующая изобретению, в выгодном случае демонстрирует следующие далее показатели, то есть твердость 50-75, предпочтительно 55-65, А по Шору (DIN ISO 7619-1) и/или относительное удлинение при разрыве 200-600%, предпочтительно 350-600%), (DIN 53504) и/или сопротивление раздиранию > 7 н/мм, предпочтительно > 9 н/мм, (DIN ISO 34-1 В). Это демонстрирует сохранение показателей, существенных для динамических и эластичных свойств, несмотря на высокий уровень содержания антипирена.

Изобретение, кроме того, относится к огнестойкому изделию. Данное изделие может состоять исключительно из композиции, соответствующей изобретению, например, в виде формованного изделия. В альтернативном варианте, такое изделие может только частично содержать данную композицию, например, в форме покрытия на основе, например, на ткани.

Изобретение, кроме того, относится к эластичному композитному элементу, подходящему для демпфирования и амортизации осцилляции и вибрации и имеющему основу, которая имеет покрытие, состоящее из данной композиции по меньшей мере на некоторых частях или секциях своей внешней поверхности или на всей внешней поверхности.

В выгодном случае описывается основа, состоящая главным образом из каучука, например, полибутадиенового каучука, каучука сополимера стирола-бутадиена, акрилонитрильного каучука, каучука сополимера этилена-пропилена-диена, губчатого каучука или их смесей, предпочтительно натурального каучука. В дополнение к этому, требуемые эластичные или динамические свойства основы эластичного элемента предпочтительно улучшают в результате добавления известным образом к основе наполнителей или армирующих элементов, пластификаторов, ускорителей вулканизации, сшивателей, противостарителей и тому подобного.

В соответствии с одним предпочтительным дополнительным вариантом предусматривается покрытие, присоединяемое к основе фиксированным и неразделяемым образом, при этом покрытие наносят на основу предпочтительно в результате изготовления, экструдирования, прессования, распыления и последующего совместного экструдирования. В целом, эти способы делают возможным простое и надежное изготовление эластичного композитного элемента, состоящего из основы и огнестойкого или пламязамедляющего покрытия, при одновременном получении надежной связи между основой и покрытием. В дополнение к получению композитного элемента по одностадийному способу также могут быть выбраны и многостадийные способы, в частности, для адаптирования способа к материалам, выбираемым для основы и покрытия. Принимая во внимание использующиеся материалы, в соответствии с изобретением в дополнение к этому предпочтительно предлагается проведение получения при температурах, меньших, чем 200°С, в частности, находящихся в диапазоне от 130 до 170°С.

Для покрытия оказалось достаточным иметь относительно низкую толщину, меньшую, чем 10 мм, в частности, находящуюся в диапазоне 1-5 мм. Однако, свойства по противопожарной безопасности надежно получают даже при минимальном, если он вообще имеет место, компромиссе с эластичными свойствами основы.

Один выгодный композитный элемент, характеризующийся пренебрежимо малым компромиссом с эластичными свойствами основы, отличается тем, что покрытие составляет 1-20% (масс.), в частности, 2-16% (масс.), от эластичного композитного элемента.

В соответствии с изобретением, в дополнение к этому может быть предусмотрено наличие у основы армирующего элемента, например, волокон, в частности, стеклянных волокон, полимерных волокон, волокон CFK (композиционного материала на основе углеродного волокна), волокон GFK (композиционного материала на основе стеклянного волокна), ткани и тому подобного.

Изобретение, кроме того, относится к выгодному использованию эластичного композитного элемента, соответствующего одному из вышеупомянутых пунктов формулы изобретения, в качестве пружинного элемента, демпфирующего элемента, уплотнительной прокладки, шланга, мата, формованного изделия, защитной одежды и тому подобного или их компонента. В выгодном случае изделие также может быть использовано в качестве эластомерного профиля, в частности, эластомерного профиля, сконфигурированного в виде бесконечной секции, в частности, для окон, или в виде уплотнительной прокладки между рамой и стеклом.

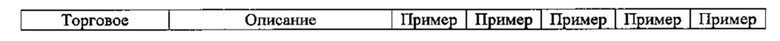

Примеры композиции, соответствующей изобретению:

Рецептуры примеров:

Огне- или пламестойкое покрытие, описанное в примере А, демонстрирует основную качественную и количественную рецептуру для одной выгодной композиции. Оно характеризуется хорошими свойствами по противопожарной безопасности, при этом, в частности, в случае воздействия огня может быть получена низкая плотность дымового газа. Такое покрытие используют в особенности в эластичных элементах или компонентах, в случае которых, например, люди подвергаются воздействию газов или дыма в случае воздействия огня.

Следующие далее примеры 1-5 демонстрируют подробные иллюстративные рецептуры:

Все уровни процентного содержания отнесены к совокупной массе смеси.

Рецептура примера 4, содержащая силанизированный гидроксид Mg, обладает улучшенными характеристиками стойкости по сравнению с рецептурой примера 1 вследствие силанизирования. Рецептура примера 5 демонстрирует другую защиту от пламени по сравнению с рецептурой примера 1 в связи с тем, что дегидратация протекает при меньших температурах.

Все рецептуры примеров 1-5 и панели для испытаний, состоящие из них, сами по себе могут удовлетворять требованиям стандарта CEN TS 45545-2 и защищать (предпочтительно) динамически и статически напряженные изделия от воздействия огня в качестве покровного слоя в диапазоне толщин 2-10 мм, предпочтительно 4-6 мм. Совместная вулканизация и получающееся в результате хорошее присоединение к материалу сердцевины приводят в результате к получению надежной защиты в течение всего срока службы без оказания неблагоприятного воздействия на динамические характеристики, например характеристики пружины, всего формованного изделия.

Композиты 1, имеющие покрытие из одной из композиций, образованных из рецептур примеров 1-5, удовлетворяют всем стандартам по противопожарной безопасности CEN TS 45545-2.

Получение композиции, соответствующей изобретению, из рецептуры примера 1:

Рецептуру примера 1 получают либо на вальцах, либо в закрытом резиносмесителе.

На вальцах последовательность представляет собой нижеследующее:

Полимеры EPDM и EVA перемешивают вплоть до получения гладко раскатанного листа. Способ реализуют без охлаждения валиков. Для обеспечения гомогенности перед добавлением добавок перемешанный лист попеременно срезают три раза слева и справа вплоть до приблизительно 3/4 от ширины валика под углом, составляющим приблизительно 45°, и таким образом удаленную смесь наносят на другую сторону («срезание»). Перед началом процесса перемешивания других компонентов включают водное охлаждение валиков. Твердые и жидкие добавки непрерывно добавляют небольшими количествами при постоянном регулировании зазора. При приеме каучуком всех материалов проводят гомогенизацию в результате срезания. Раскатанный лист размещают перед валиком и выдерживают в промежуточном положении в течение 10 мин при комнатной температуре в целях охлаждения смеси и валиков. Совместно с серой добавляют ускорители. При поглощении в смеси ускорителей и серы смесь еще раз срезают три раза слева и справа. После этого смесь полностью удаляют с валика и выгружают шестью партиями. Время от времени раскатанный лист размещают в направлении и перпендикулярно направлению валика. После этого раскатанный лист удаляют при желательной толщине.

В случае использования закрытого резиносмесителя последовательность представляет собой нижеследующее:

Смесительную камеру кондиционируют при 50°C +/- 5°C до начала процесса перемешивания. Сначала добавляют полимеры EPDM и EVA, которые замешивают в течение 120 сек при опущенном мундштуке. После этого добавляют твердые и жидкие добавки. Мундштук опускают и смесь замешивают в течение еще 120 сек. После этого мундштук очищают и смесь перемешивают еще раз в течение не более, чем 60 сек или вплоть до достижения в смесительной камере температуры расплава 100°C, а после этого выгружают. Смесь охлаждают и гомогенизируют на расположенных по ходу технологического процесса дальше вальцах при использовании смесителя для массы. Температура охлаждающей воды на входе является не большей, чем 30°C.При достижении смесью температуры, составляющей приблизительно 80°C +/- 5°C, добавляют ускоритель. После повторной гомогенизации при использовании смесителя для массы (5 циклов) перемешанный лист удаляют с валика и хранят на транспортной каретке вплоть до дальнейшей переработки.

Рецептуру примера 1 получают в закрытом резиносмесителе типа LH 50 А (изготовленного в 1961 году) в соответствии с вышеупомянутым способом при скорости тангенциальных лопастей 30 об./мин. После выгрузки смеси при 100°C смесь охлаждали на описанных выше вальцах (Berstorff 1500 mm), и примешивают ускоритель. Перемешанные листы с толщиной 4 мм извлекают с валика и хранят на транспортной каретке вплоть до дальнейшей переработки.

Композицию 1 вулканизовали в электрическом прессе для 155°C, 15 мин при давлении 200 бар, в любом случае после формования и избегания воздействия какого-либо напряжения сдвига.

Механические показатели композиции, полученной таким образом из рецептуры примера 1:

Твердость А по Шору (DIN ISO 7619-1): 67

Относительное удлинение при разрыве (DIN 53504): 350%

Сопротивление раздиранию (DIN ISO 34-1 В): 10 н/мм

В частности, высокому значению относительного удлинения при разрыве свойственно преимущество, заключающееся в постоянном выдерживании слоем покрытия деформаций защищаемого компонента. В дополнение к этому, при 70°C получают остаточную деформацию при сжатии 40% (DIN ISO 815-В).

Значения по противопожарной безопасности для композиции, полученной таким образом из рецептуры примера 1:

Свойства по противопожарной безопасности оценивали в соответствии с документом CEN TS 45545-2 при получении следующих далее результатов:

Плотность дымового газа (ISO 5669-2): Ds,макс=220

Токсичность дымового газа (ISO 5669-2): CIT (после 4 мин): 0,051/CIT (после 8 мин): 0,074

Скорость тепловыделения (ISO 5660-1): MARHE=81 кВт/м2

Анализ серных связей для композиции, полученной таким образом из рецептуры примера 1:

Определение плотности сшивок для рецептуры примера 1 проводили в результате равновесного набухания. В качестве образца использовали панель для испытания в 2 мм; вулканизация протекала при 155°C, 15 мин, 200 бар в электрическом прессе. Тела для испытаний штамповали из вулканизованной панели, и они имели диаметр, составляющий приблизительно 8 мм.

В дополнение к плотности сшивок [моль/см3], образованной серными связями, в методе также детектируют и плотность соединений для сетки наполнителя (смотрите публикацию: В. Saville, A. A. Watson, Rubber Chem. Technol. 40 (1967) 100). Исследовали как совокупную плотность сшивок, так и распределение моно-, ди- и полисульфидных узлов.

Совокупную плотность сшивок определяли для трех образцов в результате измерения набухания при использовании следующих далее параметров: агенты набухания: 20 мл толуола, масса вулканизата (по отношению к полимеру и наполнителям): приблизительно 0,05-0,2 г; комнатная температура. Продолжительность испытания определяли в результате достижения установки равновесия в способе набухания, что подвергают гравиметрическому испытанию. Испытание проводили для трех образцов в каждом случае. Оценку и вычисление плотности сшивок проводили в соответствии с уравнением Флори-Ренера, при этом использовали независимый от концентрации параметр Флори-Хаггинса (с) 0,3. Для определения плотности моно- и дисульфидных связей S1 и S2 вулканизат подвергали воздействию реакции разложения при использовании изопропантиола в смеси пиперидин/гептан при комнатой температуре в течение двух часов. Реакция протекала в инертном газе (N2). По завершении реакции разложения материал образца промывали при использовании бензола, высушивали и подвергали измерениям набухания. Результат представлял собой плотность сшивок, определенную для связей S1 и S2. Вычитание данного значения из совокупной плотности сшивок в результате приводит к получению доли полисульфидных связей Sx.

Для определения плотности моносульфидных связей S1 вулканизат подвергали воздействию реакции разложения при использовании гексантиола в пиперидине в течение двух дней в вакууме. После промывания при использовании бензола остающуюся плотность сшивок определяли так, как было описано выше, что представляет только S1. Вычитание данного значения из результатов предшествующих измерений в результате приводит к получению доли S2 и Sx.

Относительная погрешность измерения метода в среднем составляла приблизительно ±5% в расчете на каждый тип связи при среднем пределе определения для плотности сшивок 1,5 * 10-5 моль/см.

Совокупная плотность сшивок: 2,2 +/- 0,0 × 10-4 моль/см3

S1: 0,9 +/- 0,0 × 10-4 моль/см3

S2: 0,3 +/- 0,1 × 10-4 моль/см3

Sx: 1,0 +/- 0,1 × 10-4 моль/см3

Таким образом полученная композиция может быть, таким образом, подвергнута формованию, а после этого вулканизации, и данная форма может быть использована без дальнейшей переработки в качестве огнестойкого изделия, например, профиля. Однако в альтернативном варианте таким образом полученная композиция может быть подвергнута переработке с образованием композитного элемента и только впоследствии подвергнута вулканизации с образованием конечного продукта.

Примеры для композитного элемента 1, соответствующего изобретению:

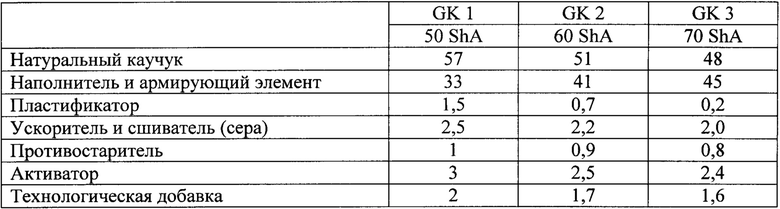

Композитный элемент 1, соответствующий изобретению, более подробно описывается ниже на основании вариантов осуществления примеров, схематически продемонстрированных на чертежах только в порядке примера и без ограничения.

Фигура 1 демонстрирует схематическое поперечное сечение композитной пружины в качестве первого варианта осуществления эластичного композитного элемента, соответствующего изобретению.

Фигура 2 демонстрирует при представлении, подобном фигуре 1, схематическое поперечное сечение композитного элемента, состоящего из буфера или гильзы;

Фигура 3 демонстрирует схематическое поперечное сечение композитного элемента, состоящего из гофрированной трубки;

Фигура 4 демонстрирует схематическое поперечное сечение обкатывающей диафрагмы пневматической пружины в качестве композитного элемента;

Фигура 5 демонстрирует схематическое поперечное сечение плоской подвески вспомогательной пружины в качестве композитного элемента;

Фигура 6 демонстрирует схематическое поперечное сечение буфера в качестве композитного элемента;

Фигура 7 демонстрирует схематическое поперечное сечение гильзы или направляющей втулки в качестве композитного элемента;

Фигура 8 также демонстрирует схематическое поперечное сечение вкладыша или подшипника в качестве композитного элемента;

Фигуры 9 и 10 в каждом случае демонстрируют схематическое поперечное сечение различных вариантов осуществления буферного или уплотнительного элемента в качестве композитного элемента;

Фигура 11 демонстрирует схематическое поперечное сечение пружины для глубокого натяжения или дополнительной пружины в качестве композитного элемента;

Фигура 12 демонстрирует схематическое поперечное сечение слоистой пружины или дополнительной пружины в качестве композитного элемента;

Фигуры 13 и 14 в каждом случае демонстрируют схематическое поперечное сечение различных вариантов осуществления полой пружины в качестве композитного элемента;

Фигура 15 демонстрирует схематическое поперечное сечение буфера или дополнительной пружины в качестве композитного элемента;

Фигура 16 демонстрирует схематическое частичное поперечное сечение шланга в качестве композитного элемента.

На чертежах продемонстрировано широкое разнообразие вариантов осуществления эластичных композитных элементов 1, каждый из которых состоит из основы 2, состоящей главным образом из каучука, при этом композитный элемент 1 может выдерживать воздействие динамического напряжения. В дополнение к этому, композитные элементы 1, продемонстрированные на чертежах, в каждом случае имеют по меньшей мере на части своих внешних поверхностей 3 огнестойкое или пламязамедляющее покрытие 4, соответствующее изобретению, которое скомпоновано, в частности, на участках, обращенных к внешней стороне соответствующего композитного элемента 1.

Примеры композиций материалов для различных конфигураций основ 2 представлены после описания чертежей.

Фигура 1 демонстрирует схематическое поперечное сечение композитной пружины в качестве композитного элемента 1, при этом в основе 2 скомпонован металлический пружинный элемент 5. На обнаженных участках или участках поверхности 3, обращенных к внешней стороне, дополнительно предусматривается огнестойкое или пламязамедляющее покрытие 4, демонстрирующее характеристики, соответствующие изобретению.

В композитном элементе буфера или гильзы 1, схематически продемонстрированном на фигуре 2, на участках его поверхности 3 с покрытием 4 также предусматривается основа 2, которая, в свою очередь, состоит из эластичного материала, главным образом каучука.

На гофрированной трубке, продемонстрированной на фигуре 3 в качестве композитного элемента 1, можно видеть наличие покрытия 4 по существу на всей ее наружной поверхности 3, при этом основа гофрированной трубки обозначена как 2.

Аналогичным образом, на фигуре 4, которая демонстрирует гофрированную трубку обкатывающей диафрагмы пневматической пружины, можно видеть наличие покрытия 4 основы 2 на всей ее внешней поверхности 3.

На плоской подвеске, схематически продемонстрированной на фигуре 5 в качестве композитного элемента 1, также можно видеть по существу наличие соответствующего изобретению покрытия 4 основы 2 по существу на всей ее поверхности.

С другой стороны, в случае буфера или вкладыша, схематически продемонстрированных на фигуре 6, покрытие 4 предусматривается только на некоторых участках на эластичной основе 2.

В случае гильзы или направляющей втулки фигуры 7 можно видеть, в свою очередь, наличие покрытия 4 основы 2 по существу на всей ее наружной поверхности 3, при этом дополнительно предусматривается вставка 6.

Аналогичным образом, в случае гильзы, продемонстрированной на фигуре 8, основа 2 имеет покрытие 4 на всей своей наружной поверхности 3, при этом дополнительно предусматривается еще одна вставка 6.

Фигуры 9 и 10 демонстрируют различные варианты осуществления буфера в качестве композитного элемента 1, при этом как в конфигурации фигуры 9, так и в конфигурации фигуры 10 основа 2 покрыта покрытием 4.

В случае пружины для глубокого натяжения или дополнительной пружины, продемонстрированных на фигуре 11, основа 2 по меньшей мере частично снабжается покрытием 4.

Слоистая пружина или дополнительная пружина, продемонстрированная на фигуре 12, является аналогичной, при этом основы 2 в каждом случае имеют покрытие 4.

На схематических представлениях фигур 13 и 14 в каждом случае можно видеть наличие покрытия 4 для различных вариантов осуществления основы 2 по существу на всей наружной поверхности 3.

Основная пружина или дополнительная пружина, продемонстрированная на фигуре 15, является аналогичной, при этом основы 2 в каждом случае имеют покрытие 4.

В дополнение к этому, фигура 16 схематически демонстрирует часть участка эластичного шланга в качестве композитного элемента 1, при этом эластичную основу 2 снабжают покрытием 4 в целях достижения противопожарной безопасности.

В дополнение к вариантам использования эластичного композитного элемента 1, продемонстрированного на чертежах в качестве пружинного элемента, демпфирующего элемента, элемента амортизатора ударов, шланга или элемента вкладыша, элемент, состоящий из основы 1 и огнестойкого или пламязамедляющего покрытия 4, соответствующего изобретению, также может быть использован в качестве уплотнительной прокладки, формованного изделия, мата или защитной одежды, например, защитных перчаток.

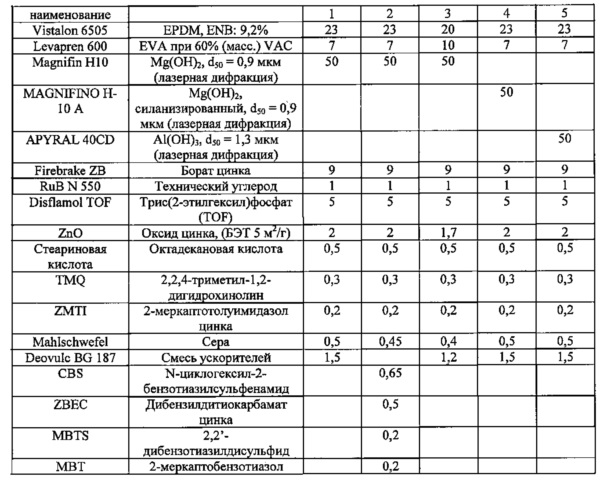

Примеры основы 2 композитного элемента 1:

Для получения основы 2, которая главным образом состоит из каучука, предназначенной для различных целей, ниже перечисляются несколько примеров иллюстративных рецептур для соответствующих свойств материала, при этом уровни процентного содержания относятся к массе, если не указано иное.

В представленных выше таблицах перечисляются различные примеры GK1-GK7 для основ 2 при различных твердостях А по Шору.

Примеры вариантов осуществления, соответствующих вариантам GK 1, 2 и 3, представляют собой высокоэластичные каучуковые материалы для использования в динамической или высокодинамической области применения, например, в качестве основных и вспомогательных пружин, как это продемонстрировано, например, на фигуре 1, фигуре 5, фигуре 6, фигуре 12 или фигуре 15.

Основа 2 эластичных элементов, соответствующих вариантам GK 4, 5 и 6, характеризуется, в частности, высокой стойкостью к воздействию внешнего загрязнения, такого как минеральное масло, и может быть использована, например, в комбинации с гильзами или вкладышами, как в случае примеров вариантов осуществления, соответствующих фигурам 7, 8 или фигуре 11.

В примере 7 предусматривается основа 2 эластичного композитного элемента 2, демонстрирующая хорошие характеристики по поглощению энергии, при этом такие свойства материала могут быть использованы, в частности, для полых пружин, продемонстрированных на фигурах 13 и 14.

Способ получения композитного элемента 1, соответствующего изобретению:

Получение огнестойкого, стойкого к воздействию динамических напряжений композитного элемента 1 может быть осуществлено различными способами, известными специалистам в соответствующей области техники. Требуемая толщина покрытия 4 может быть получена в результате каландрования или экструдирования или безлитникового литья под давлением (IM) или прессования (ТМ (трансферного формования), СМ (прямого прессования)) на подвергаемой нанесению покрытия основе 2.

Покрытие 4 может быть нанесено различными способами прессования.

С другой стороны, смесь композиции защитного слоя может быть непосредственно нанесена при использовании вальцев в результате сборки на предварительной заготовке из каучуковой смеси, полученной в результате экструдирования (например, Barwell) или нарезания полос. После этого полуфабрикат может быть подвергнут объединенной вулканизации в результате проведения прямого прессования.

В альтернативном варианте, предварительно вулканизованное или вулканизованное изделие после соответствующей предварительной обработки поверхности 3, например, промывания при использовании растворителей и/или придания шероховатости и нанесения какого-либо адгезионного покрытия, может быть подвергнуто нанесению покрытия или распылению при использовании еще не вулканизованных композиции или покрытия 4, соответствующих изобретению, которые могут быть вулканизованы на защищаемых изделии или основе 2.

Плоские продукты, имеющие или не имеющие упрочняющие вставки, могут иметь, например, полотна каландрования из огнестойкой смеси, соответствующей изобретению, нанесенные на них и вулканизованные под действием давления в прессах или автоклавах.

При изготовлении, например, шлангов или профилей в результате экструдирования огнестойкая смесь, соответствующая изобретению, может непрерывно наноситься при использовании второго экструдера на экструдированные защищаемые сердцевину или основу 2 и вулканизоваться совместно с ними.

Выгодная система серного сшивания подобно всем другим способам делает возможным регулирование скоростей вулканизации основы 2 и нанесенной защитной смеси таким образом, чтобы могла бы быть получена оптимальная совместная вулканизация и, таким образом, оптимальная связь. В то же самое время могут быть использованы все технологические линии непрерывной вулканизации, обычно использующиеся при экструдировании, например, UHF, HL, IR, солевая ванна.

Вулканизация протекает при температуре, меньшей, чем 200°C, предпочтительно 130-170°C. Времена вулканизации зависят от способа получения и геометрии компонента. В случае объединенного проведения совместной вулканизации условия нагревания также определяются характеристиками вулканизации использующегося материала сердцевины, как это известно специалистам в соответствующей области техники.

Пример получения композитного элемента 1

В представленном ниже примере в качестве композитного элемента 1 получали эластичный вкладыш, имеющий размеры 100×100×50 мм. Смесь сердцевины основы 2 является смесью натурального каучука, обладающей следующими далее свойствами при вулканизации:

Твердость: 60 А по Шору (DIN ISO 7619-1)

Предел прочности при растяжении: 18 н/мм2 (DIN 53504)

Относительное удлинение при разрыве: 470°A (DIN 53504)

Жесткость пружины: 1702 н/мм

Жесткость пружины определяют при использовании универсальной испытательной установки между двумя плоскопараллельными прижимными пластинами. Определению жесткости пружины предшествуют пять изгибаний вплоть до прогиба 20 мм при скорости 200 мм/мин. Жесткость пружины определяют в линейном диапазоне между прогибами в 5 и 10 мм.

Смесь сердцевины предварительно вулканизуют, и конечные сердцевина или основа 2 имеют размеры 92 × 92 × 42 мм. Формование и предварительную вулканизацию проводят при температуре 155°C, времени нагревания 40 мин и давлении 200 бар по способу СМ в прессе с электрическим обогревом. Извлеченную из формы сердцевину очищают при использовании ацетона и на все стороны основы 2 наносят защитный слой (рецептуру примера 1) при толщине 4 мм. Конечные формование и вулканизацию композита проводят по способу СМ при температуре 155°C, времени нагревания 15 мин и давлении 200 бар. После вулканизации композитный элемент 1 охлаждают при комнатной температуре, а избыток механически удаляли. Жесткость пружины определяют при использовании композитного вкладыша, состоящего из материала сердцевины и смеси примера 1 (см. условия в отношении материала сердцевины).

Жесткость пружины композитного элемента 1 составляет 1680 н/мм, только незначительно уступая жесткости пружины основы 2. В дополнение к этому, в соответствии с документом CEN TS 45545-2 определяют скорость тепловыделения компонента согласно документу ISO 5660-1 при ARHE=66 кВт/м2.

Изобретение относится к огнестойкой полимерной композиции, подходящей для использования при нанесении покрытия на обрабатываемые изделия, содержащей термопластичный полимер, содержащий винилацетат, и ненасыщенный эластомер, содержащий двойные связи, в качестве полимерных компонентов, где полимерные компоненты присутствуют в форме гомогенной полимерной смеси, и где формируется смесевая матрица, вулканизованная исключительно при использовании серы или системы сшивания, содержащей серу, где система серного сшивания распространяется по всей матрице и полностью проникает в эту матрицу, а также по меньшей мере один антипирен или комбинацию антипиренов. Изобретение, кроме того, относится к изделиям, полученным из такой композиции, и к композитным элементам, имеющим покрытие из данной композиции, а также к способу их получения. Технический результат – обеспечение композиции, защищающей динамически напряженный компонент, имеющий покрытие из этой композиции, так что совокупный компонент является достаточно огнестойким, в частности, соответствует стандарту по противопожарной безопасности CEN TS 45545-2 без оказания указанным покрытием заметного неблагоприятного воздействия на динамические свойства композитного элемента в течение срока его службы. 7 н. и 31 з.п. ф-лы, 16 ил., 5 табл., 5 пр.

1. Огнестойкая полимерная композиция, в частности подходящая для использования при нанесении покрытия на обрабатываемые изделия, содержащая:

a) термопластичный полимер, содержащий винилацетат, представляющий собой гомополимер, сополимер или терполимер винилацетата, и

b) ненасыщенный эластомер, содержащий двойные связи, характеризующийся любым из нижеследующего:

1) он представляет собой гомополимер, сополимер или терполимер, состоящий из диеновых мономерных звеньев или содержащий такие звенья,

2) он представляет собой каучук, содержащий ненасыщенную боковую группу,

3) он представляет собой каучук группы R с ненасыщенной основной цепью,

в качестве полимерных компонентов, где указанные полимерные компоненты представляют собой гомогенную смесь, и где образуется смесевая матрица, вулканизованная только при использовании серы или содержащей серу системы сшивания, при этом система серного сшивания распространяется по всей матрице и полностью пронизывает ее,

и

c) по меньшей мере один антипирен или комбинацию антипиренов.

2. Композиция по п. 1, отличающаяся тем, что в полимерной смеси термопластичный полимер, содержащий винилацетат, является несшитым, а ненасыщенный эластомер, содержащий двойные связи, подвергнут по меньшей мере частичной серной вулканизации и полному или частичному сшиванию при использовании серных связей, в частности моно-, ди- и/или полисульфидных связей, при этом полимерная смесь свободна от других, в частности пероксидных, сшивок.

3. Композиция по п. 1 или 2, отличающаяся тем, что серные связи состоят как из полисульфидных, так и из моно- и дисульфидных связей, при этом уровень содержания полисульфидных связей находится в диапазоне от 40 до 50%, предпочтительно составляет 45%, а уровень содержания моно- и дисульфидных связей находится в диапазоне от 50 до 60%, предпочтительно составляет 55%, по отношению к совокупной плотности сшивок.

4. Композиция по п. 1 или 2, отличающаяся тем, что полимерные компоненты присутствуют по существу в однофазной смеси, в частности в отсутствие фазовых разделений, видимых макроскопически или при использовании оптического микроскопа, и/или что полимерная смесь является свободной от диспергированных вулканизованных эластомерных частиц, в частности свободной от эластомерных частиц или каучуковых доменов, характеризующихся средним диаметром, более 0,5 микрона, в частности более 0,1 микрона, предпочтительно более 0,01 микрона.

5. Композиция по п. 1 или 2, отличающаяся тем, что вулканизованная полимерная смесь или композиция обладает эластомерными свойствами или обладает исключительно эластомерными свойствами и не обладает термопластичными свойствами, как в температурном диапазоне, характерном для ее применения, так и при повышенных температурах, в течение коротких периодов времени при 150-200°С, и термопластичные свойства становятся вторичными или полностью отсутствуют.

6. Композиция по п. 1 или 2, отличающаяся тем, что вулканизованная полимерная смесь или композиция не обнаруживает пиков плавления в температурном диапазоне вплоть до 200°С согласно результатам измерения методом динамической дифференциальной калориметрии.

7. Композиция по п. 1 или 2, отличающаяся тем, что вулканизованная полимерная смесь или композиция имеет тангенс угла потерь (соотношение между модулем потерь и модулем накопления при динамическом напряжении сдвига) tan δ<0,3, и что не обнаруживается пиков плавления в температурном диапазоне вплоть до 200°С согласно результатам измерения методом динамической дифференциальной калориметрии.

8. Композиция по п. 1 или 2, полученная или получаемая в результате перемешивания полимерных компонентов с образованием гомогенной смеси и, в частности, последующего введения серных сшивателей, антипиренов и других добавок и/или инертных наполнителей, таких как наполнители, красители, технологические добавки и противостарители, при одновременном строгом избегании протекания какого-либо сшивания и/или какой-либо вулканизации, предпочтительно при температуре не более 110°С, с последующими формованием и вулканизацией, в частности при повышенной температуре и, при необходимости, под действием давления, при этом вулканизацию не проводят под действием напряжения сдвига.

9. Композиция по п. 1 или 2, получаемая в результате проведения статической вулканизации, при избегании воздействия напряжения сдвига или динамической вулканизации, в частности после формования.

10. Композиция по п. 1 или 2, отличающаяся тем, что полимерные компоненты, в частности вся композиция, свободны от галогена.

11. Композиция по п. 1 или 2, отличающаяся тем, что полимер, содержащий винилацетат, выбран из группы поливинилацетата (PVAc) или этиленвинилацетата (EVA).

12. Композиция по п. 1 или 2, отличающаяся тем, что полимер, содержащий винилацетат, имеет температуру плавления или диапазон плавления, начинающиеся при менее чем 150°С, предпочтительно менее чем 100°С.

13. Композиция по п. 1 или 2, отличающаяся тем, что полимер, содержащий винилацетат, характеризуется уровнем содержания винилацетата 40-75% (масс.).

14. Композиция по п. 1 или 2, отличающаяся тем, что ненасыщенный эластомер представляет собой терполимер, состоящий из этилена, пропилена и термономера, содержащего диен, предпочтительно при уровне содержания термономера, составляющем по меньшей мере 2-12% (масс.) по отношению к терполимеру.

15. Композиция по п. 1 или 2, отличающаяся тем, что ненасыщенный эластомер представляет собой этилен-пропилен-диеновый каучук (EPDM), содержащий звенья несопряженного диенового мономера, выбранного из группы 1,3-бутадиена, 2-метил-1,3-бутадиена (изопрена), 2,3-диметил-1,3-бутадиена, 1,3-пентадиена, 1,3-циклопентадиена, дициклопентадиена, 2-метил-1,3-пентадиена, 1,3-гексадиена, 1,4-гексадиена, 1,4-циклогексадиена, тетрагидроиндена, метилтетрагидроиндена, этилиденнорборнена или 5-этилиден-2-норборнена (ENB), 5-метилен-2-норборнена (MNB), 1,6-октадиена, 5-метил-1,4-гексадиена, 3,7-диметил-1,6-октадиена, 5-изопропилиден-2-норборнена, 5-винилнорборнена (VNB), где этилен-пропилен-диеновый каучук (EPDM) предпочтительно представляет собой терполимер, состоящий из этилена, пропилена и 5-этилиден-2-норборнена (ENB) или дициклопентадиена (DCPD).

16. Композиция по п. 1 или 2, отличающаяся тем, что ненасыщенный эластомер представляет собой частично гидрированный акрилонитрил-бутадиеновый каучук (HNBR), при этом ненасыщенный эластомер является частично гидрированным и характеризуется степенью гидрирования 94-97% и, таким образом, перед сшиванием демонстрирует уровень содержания остаточных двойных связей 3-6% в основной цепи по отношению к уровню содержания первоначальных двойных связей в основной цепи.

17. Композиция по п. 1 или 2, отличающаяся тем, что сера, содержащаяся в структуре серных связей, содержится в количестве 0,3-2 ч./100 ч. каучука (массовых частей в расчете на сто частей каучука) по отношению к совокупному количеству полимерных компонентов.

18. Композиция по п. 1 или 2, отличающаяся тем, что сера содержится в количестве, составляющем по меньшей мере 0,5 ч./100 ч. каучука по отношению к совокупному количеству полимерных компонентов.

19. Композиция по п. 1 или 2, отличающаяся тем, что несшитый полимер, содержащий винилацетат, присутствует в количестве 5-15% (масс.), в частности 7-12% (масс.), а ненасыщенный эластомер присутствует в количестве 20-40% (масс.), в частности 20-30% (масс.) по отношению в каждом случае к совокупной массе композиции.

20. Композиция по п. 1 или 2, отличающаяся тем, что полимерная смесь состоит из несшитого этиленвинилацетата (EVA) и подвергнутого серному сшиванию этилен-пропилен-диенового каучука (EPDM) в качестве полимерных компонентов, в частности при соотношении 40-20% (масс.) EVA на 60-80% (масс.) EPDM, предпочтительно приблизительно 20-30% (масс.) EVA на 70-80% (масс.) EPDM.

21. Композиция по п. 1 или 2, отличающаяся тем, что в качестве дополнительных полимерных компонентов она включает по меньшей мере один полиолефин, в частности полиэтилен, предпочтительно LLDPE, или полипропилен.

22. Композиция по п. 1 или 2, отличающаяся тем, что антипирен (антипирены) присутствует в количестве 50-80% (масс.), предпочтительно 60-70% (масс.), по отношению к совокупной композиции.

23. Композиция по п. 1 или 2, отличающаяся тем, что в нее добавлены гидроксид магния (MDH), гидроксид алюминия (АТН) и/или борат цинка, предпочтительно их смесь, и/или антипирены являются твердыми и порошкообразными или кристаллическими.

24. Композиция по п. 1 или 2, отличающаяся тем, что она характеризуется твердостью 50-75, предпочтительно 55-65, А по Шору и/или относительным удлинением при разрыве 200-600%, предпочтительно 350-600%, и/или сопротивлением раздиранию >7 н/мм, предпочтительно >9 н/мм.

25. Способ получения композиции по любому из предшествующих пунктов путем:

- первоначального перемешивания полимерных компонентов, сшивателя (сшивателей), антипирена (антипиренов) и дополнительных добавок и инертных наполнителей, таких как наполнители, красители, технологические добавки и противостарители, с получением гомогенной смеси при одновременном избегании протекания сшивания и/или вулканизации,

- за которым следует стадия формования, и

- не ранее чем во время или по окончании формования, в частности после завершения процесса формования, осуществляют вулканизацию, в виде статической, нединамической вулканизации, которая избегает воздействия сдвига.

26. Способ по п. 25, отличающийся тем, что получение смеси осуществляют перед формованием при некритических для прохождения преждевременной вулканизации температуре и времени, в частности при температуре не более 125°С, предпочтительно находящейся в диапазоне 50-110°С, и/или смесь или полимерные компоненты находятся в размягченном состоянии во время перемешивания.

27. Способ по п. 25 или 26, отличающийся тем, что формование проводят при температуре и времени, некритических для прохождения преждевременной вулканизации, в частности при температуре не более 130°С, в частности находящейся в диапазоне 70-100°С.

28. Способ по п. 25 или 26, отличающийся тем, что вулканизация протекает при температуре не более 200°С, в частности находящейся в диапазоне 130-170°С, предпочтительно при большей температуре по сравнению с перемешиванием или формованием, в частности при давлении 100-200 бар.

29. Композиция, в частности соответствующая любому из пп. 1-24, которая может быть получена способом по любому из пп. 25-28.

30. Огнестойкое изделие, содержащее композицию по любому из предшествующих пунктов или состоящее из такой композиции.

31. Эластичный огнестойкий композитный элемент (1), подходящий для демпфирования и амортизации вибраций и имеющий основу (2), которая имеет покрытие (4), состоящее из композиции по любому из предшествующих пунктов на по меньшей мере некоторых частях или секциях своей внешней поверхности (3) или на всей внешней поверхности (3).

32. Композитный элемент (1) по п. 31, отличающийся тем, что основа (2) состоит главным образом из каучука, например полибутадиенового каучука, стиролбутадиенового каучука, акрилонитрильного каучука, этилен-пропилен-диенового каучука, губчатого каучука или их смесей, предпочтительно натурального каучука.

33. Композитный элемент (1) по п. 31 или 32, отличающийся тем, что покрытие (4) присоединено к основе (2) фиксированным и неразделяемым образом, при этом покрытие (4) предпочтительно нанесено на основу (2) в результате изготовления, экструдирования, прессования, распыления и последующего совместного экструдирования.

34. Композитный элемент (1) по п. 31 или 32, отличающийся тем, что покрытие (4) имеет толщину менее 10 мм, в частности в диапазоне 1-5 мм.

35. Композитный элемент (1) по п. 31 или 32, отличающийся тем, что покрытие (4) характеризуется массовым процентным содержанием 1-20% (масс.), в частности 2-16% (масс.), от эластичного композитного элемента (1).

36. Композитный элемент (1) по п. 31 или 32, отличающийся тем, что основа (2) включает армирующий элемент, например волокна, в частности стеклянные волокна, полимерные волокна, волокна CFK, волокна GFK, ткань.

37. Применение изделия по п. 30 в качестве пружинного элемента, демпфирующего элемента, уплотнительной прокладки, шланга, мата, формованного изделия, защитной одежды, эластомерного профиля, в частности для окна, или их компонента.

38. Применение эластичного композитного элемента (1) по любому из пп. 31-36 в качестве пружинного элемента, демпфирующего элемента, уплотнительной прокладки, шланга, мата, формованного изделия, защитной одежды, эластомерного профиля, в частности для окна, или их компонента.

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ГРУНТА | 0 |

|

SU357322A1 |

| DE 102009060440 A1, 30.06.2011 | |||

| DE 4129741 A1, 11.03.1993 | |||

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2434032C2 |

| МАСЛОНАПОЛНЕННЫЙ 1,2-ПОЛИБУТАДИЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЕГО КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2266917C2 |

Авторы

Даты

2018-01-11—Публикация

2013-07-31—Подача