Настоящее изобретение относится к встраиваемому клапану, в частности, для секционного радиатора, содержащему корпус, седло клапана, расположенное внутри корпуса, затвор, взаимодействующий с седлом, входной канал с противоположной затвору стороны седла, соединенный с входным отверстием корпуса, выходную камеру с обращенной к затвору стороны седла и, по меньшей мере, один выходной канал, соединяющий выходную камеру с выходным отверстием.

Кроме того, изобретение относится к секционному радиатору, оснащенному таким встраиваемым клапаном.

Встраиваемый клапан такого рода известен, например, из DE 4330149 А1. Корпус вставляется в первую секцию секционного радиатора и крепится так, чтобы он отделял первую секцию от второй, при этом первую секцию радиатора можно использовать в качестве подводящей или подающей линии. Входное отверстие находится сбоку корпуса. Оно соединено с проходящим, по существу, в осевом направлении подводящим каналом, выходное отверстие которого образует седло клапана. Жидкотекучий теплоноситель, проходящий через зазор между седлом клапана и затвором, через выходной канал, проходящий параллельно осевому направлению со смещением относительно центра, может переходить во вторую секцию радиатора.

В принципе, такой встраиваемый клапан работает удовлетворительно. Тем не менее, в некоторых случаях при его эксплуатации наблюдается повышенный уровень шума. Это, в частности, относится к случаю, когда секционный радиатор, по существу, выполнен из алюминия. В этом случае уровень шума примерно на 15 дБ (А) превышает уровень шума в трубчатом радиаторе, изготовленном из другого материала, в частности - из чугуна.

В основе изобретения лежит задача обеспечить возможность малошумной эксплуатации.

В случае клапана вышеуказанного типа эта задача решена за счет того, что выходной канал имеет длину, которая по меньшей мере в 8,5 раза больше его диаметра.

Таким образом, уровень шума при эксплуатации радиатора с таким клапаном остается низким. Причина этого окончательно пока не выяснена. Однако считается, что благодаря тому, что длина во много раз превышает диаметр, создается ламинарный поток. Этот ламинарный поток продолжается на определенном участке даже после того, как жидкий теплоноситель выйдет из корпуса клапана. Соответственно, во второй секции радиатора возникают относительно меньшие турбулентности с соответственно меньшим шумообразованием. Когда здесь и ниже речь идет о диаметре, то без дополнительного пересчета это относится к выходному каналу круглого сечения. Если сечение выходного канала отличается от круглого, то под диаметром следует понимать диаметр круга, имеющего площадь, равную поперечному сечению выходного канала. Тем не менее, предпочтительны круглые сечения или сечения, не слишком сильно отклоняющиеся от круглой формы, т.е. сечения, протяженности которых в двух направлениях, перпендикулярных продольной оси выходного канала, отличаются друг от друга не более чем на 25%.

Предпочтительно, длина выходного канала составляет по меньшей мере 40 мм. Это сравнительно большая длина, поэтому поток теплоносителя здесь может успокоиться и будет направлен, по существу, линейно. Прежде чем поток расширится, он будет оставаться, по существу, линейно направленным еще на некотором протяжении после выхода из выходного канала. Это позволяет снизить шумообразование.

Предпочтительно, длина выходного канала составляет не более 70 мм. Это имеет конструктивные обоснования. Слишком большая длина сильно повысит гидравлическое сопротивление в корпусе клапана.

Предпочтительно, диаметр выходного канала составляет от 3 до 4,5 мм. Такой диаметр легко размещается в корпусе клапана без значительного увеличения клапана. Указанный диаметр, в частности, в сочетании с вышеуказанной длиной от 40 до 70 мм, достаточен для того, чтобы добиться требуемого низкого шумообразования.

Предпочтительно, предусмотрено от двух до шести выходных каналов. Количество выходных каналов зависит от пропускной способности, которую должен иметь клапан.

Предпочтительно, выходной канал находится в корпусе канала. Корпус канала, как таковой, можно увидеть, например, если разрезать корпус клапана. Использование корпуса канала обеспечивает большую свободу для направления выходного канала или выходных каналов.

Предпочтительно, корпус имеет трубчатое продолжение, окружающее полость, а корпус канала находится в этой полости. Это продолжение можно использовать, например, для уплотнения перехода между первой и второй секцией радиатора. При этом за счет корпуса канала обеспечивается то, что и в этом продолжении поток в выходном канале остается ламинарным. Продолжение можно использовать также для стабилизации корпуса канала, чтобы ламинарный поток сохранялся как можно дольше.

Корпус канала предпочтительно доходит до выходной камеры. За счет этого из жидкотекучего теплоносителя в выходной камере создается "буфер", из которого теплоноситель может вытекать в выходной канал. Это обеспечивает демпфирование колебаний и снижение шума.

Предпочтительно, корпус канала выполнен как единое целое с корпусом. Корпус вместе с корпусом канала можно изготовить, например, способом литья под давлением.

Предпочтительно, выходная камера окружает корпус входного канала, в котором находится входной канал, на части длины этого канала. Итак, выходная камера выполнена кольцеобразной, по меньшей мере, на части ее высоты, таким образом, что жидкотекучий теплоноситель может протекать через седло клапана. За счет этого обеспечивается установочное положение с низким уровнем шума.

При этом предпочтительно, чтобы входной канал имел длину от 30 до 40 мм. Также во входном канале благодаря соответствующей длине можно обеспечить, чтобы жидкотекучий теплоноситель успокаивался и не образовывал турбулентностей, а в результате не возникало никаких шумов, или возникали незначительные шумы.

Предпочтительно, диаметр входного канала составляет от 4,5 до 6 мм. Благодаря таким размерам также обеспечивается тот факт, что возникают лишь незначительные шумы.

Также является предпочтительным, чтобы входной канал был образован двумя участками с параллельным прохождением жидкости. В этом случае вышеуказанные размеры относятся к каждому их двух участков. Оба участка можно снабдить отдельным выходным отверстием в виде седла клапана перед выходной камерой. Также вполне возможно оба участка перед выходным отверстием объединить в один общий участок.

Изобретение также относится к секционному радиатору с таким клапаном.

Радиатор такого рода может эксплуатироваться с низким уровнем шума.

В частности, это относится к случаю, когда продолжение вставного клапана доходит до муфты, соединяющей друг с другом первую и вторую секцию радиатора. Как было раскрыто выше, в этом случае продолжение одновременно используется с еще одной целью, а именно для уплотнения подающей линии относительно обратной линии, так что жидкотекучий теплоноситель регулируется исключительно встраиваемым клапаном.

Предпочтительно, радиатор имеет секции, изготовленные, по меньшей мере, по существу, из алюминия. Здесь алюминий является основным материалом, причем секции также вполне могут нести на себе лаковое покрытие и т.п. До настоящего времени в случае алюминиевых секций наблюдалось повышенное шумообразование, превышение по сравнению с уровнем шумов чугунного трубчатого радиатора составляло до 15 дБ(А). За счет нового клапана уровень шума снова можно понизить примерно на 10-11 дБ(А) (при разности давлений 0,2 бар).

Далее изобретение раскрывается на основании предпочтительного примера реализации и сопровождается чертежами. На чертежах показано следующее:

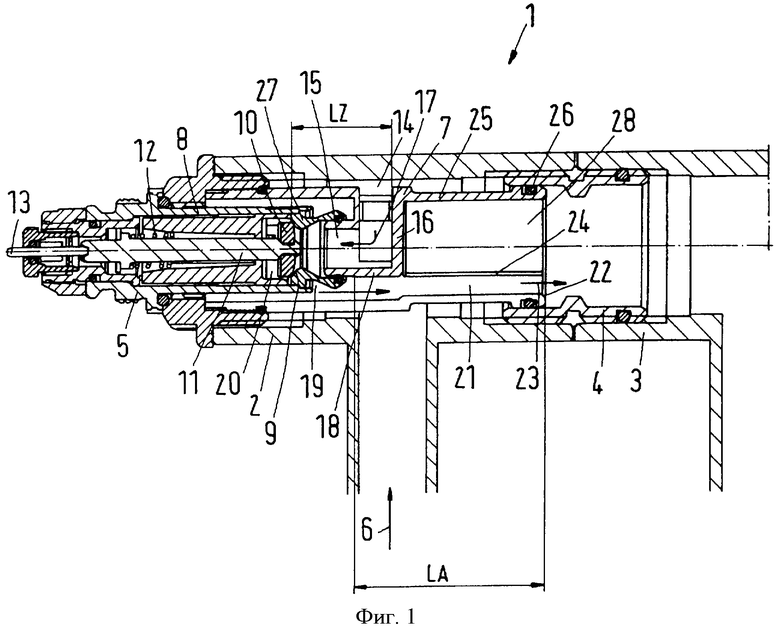

на фиг.1 схематично изображен в разрезе клапан, встраиваемый в секционный радиатор,

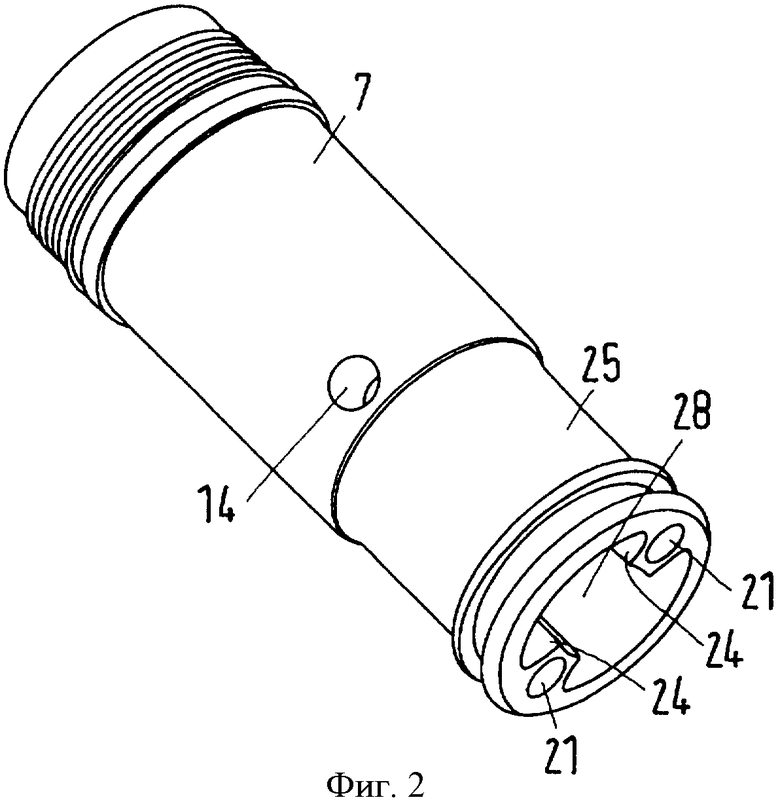

на фиг.2 представлен корпус встраиваемого клапана в аксонометрии,

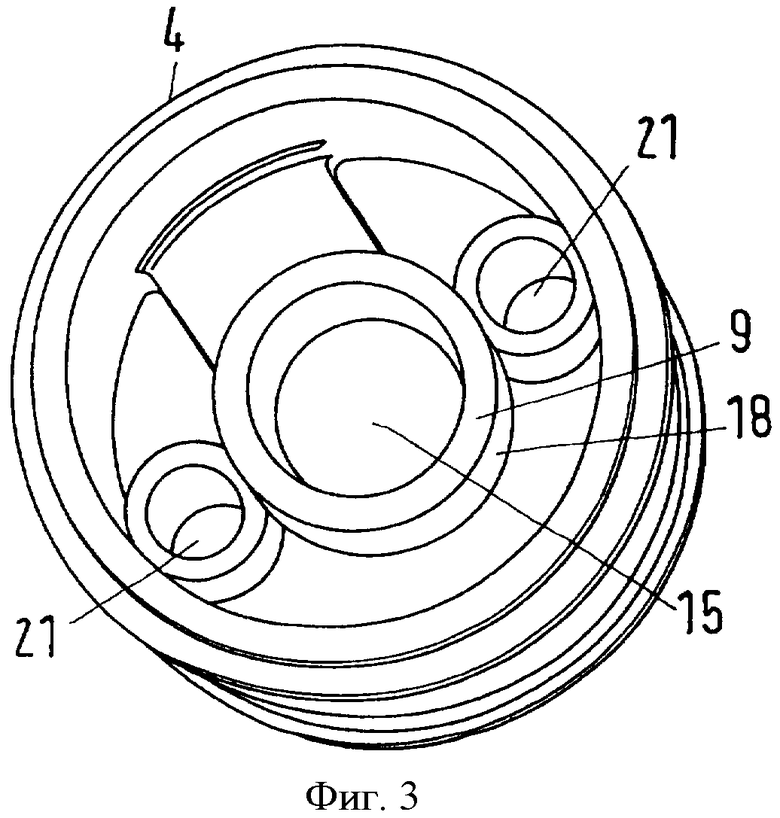

на фиг.3 изображена в аксонометрии внутренняя часть корпуса с видом на седло клапана,

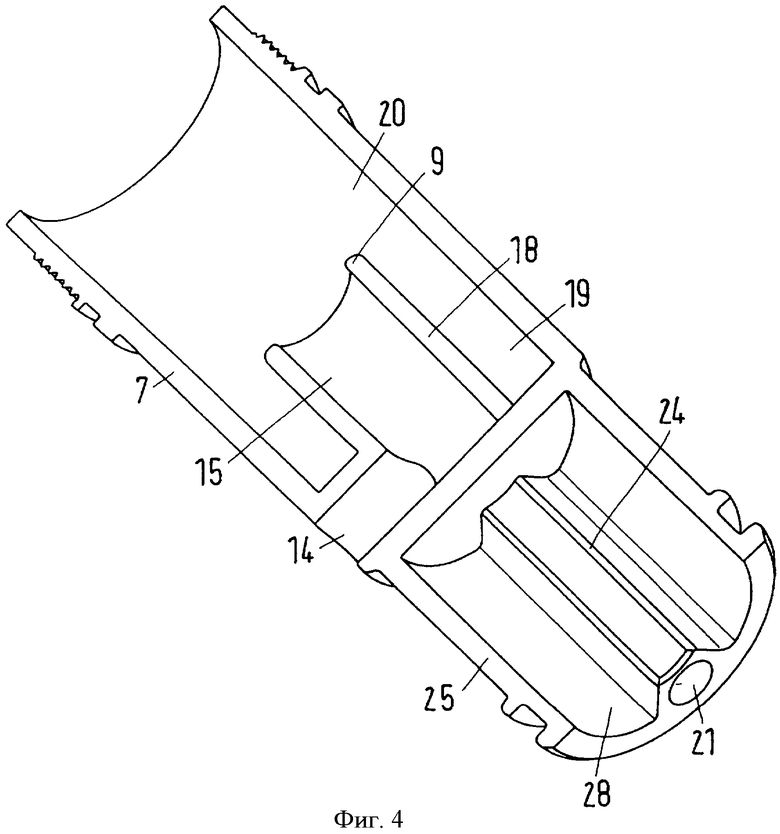

на фиг.4 изображен в аксонометрии корпус в разрезе - первый вид,

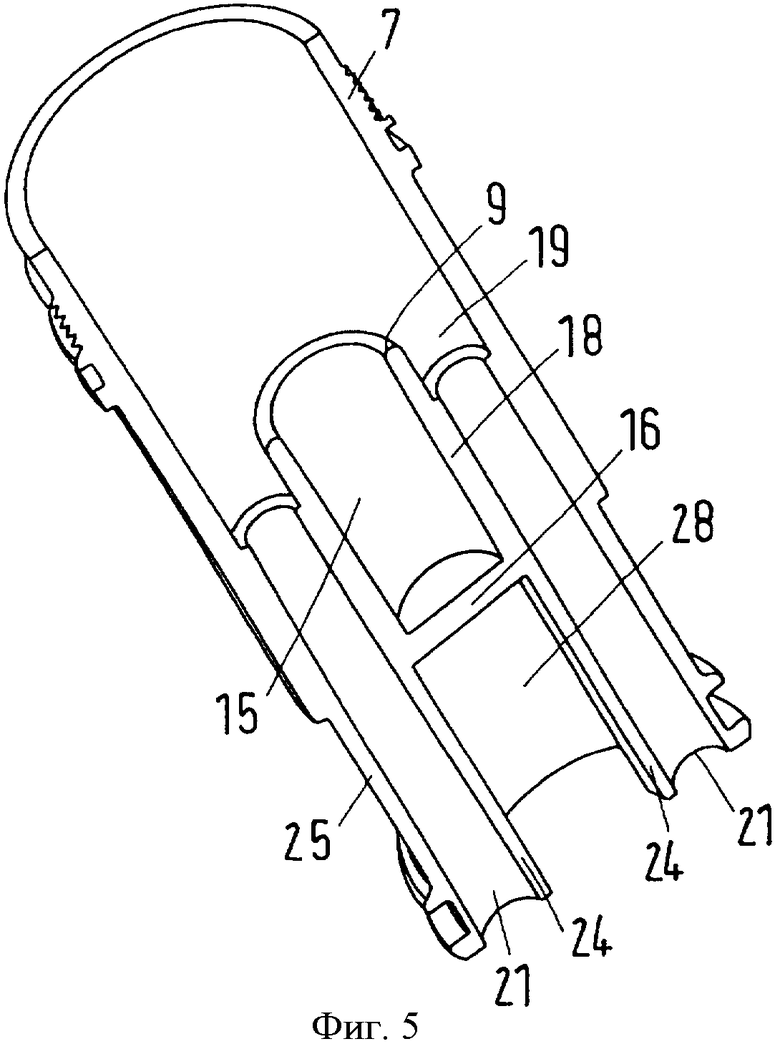

на фиг.5 изображен корпус в разрезе - второй вид.

На фиг.1 показан в весьма схематичном виде и, следовательно - не в масштабе, секционный радиатор 1 с первой секцией 2, второй секцией 3, соединенной с первой секцией 2 посредством муфты 4 с наружной резьбой, и встраиваемым клапаном 5, вставленным, например ввинченным, в первую секцию 2. Ко второй секции 3 могут быть присоединены другие секции, подробно способ соединения здесь не показан.

Первая секция 2 используется в качестве подводящей или подающей линии, при этом вода системы отопления течет так, как показано стрелкой 6.

Клапан 5 имеет корпус с двумя элементами 7, 8 корпуса. В элементе 8 расположено седло 9 клапана, взаимодействующее с затвором 10. Когда затвор 10 отходит от седла 9, возникает зазор, через который может протекать поступающая вода системы отопления. Затвор 10 приводится в действие штоком 11, который в открытом положении нагружен пружиной 12. В показанное закрытое положение шток 11 клапана отжимается посредством приводного штока 13, который обычно приводится в действие терморегулирующей насадкой.

В корпусе, точнее в элементе 7 корпуса, имеется боковое входное отверстие 14, соединенное с входным каналом 15. Входной канал 15 оканчивается у седла 9 клапана. Длина LZ входного канала 15 в осевом направлении составляет от 30 до 40 мм, диаметр канала составляет от 4,5 до 6 мм. На конце входного канала 15, расположенном напротив седла 9, имеется направляющая пластина 16, эта направляющая пластина служит для отклонения потока, она меняет направление потока жидкотекучего теплоносителя с направления "радиально внутрь" на осевое направление, как показано стрелкой 17. За счет этого обеспечивается обтекание затвора 10 через седло 9.

Входной канал 15 окружен корпусом 18 входного канала, который в свою очередь окружен кольцевой областью 19, образующей часть выходной камеры 20, в которой протекает вода системы отопления, прошедшая через зазор между седлом 9 и затвором 10.

Вода системы отопления из выходной камеры 19, 20 вытекает через выходной канал 21, который заканчивается выходным отверстием 22, соединяющимся со второй секцией 3. Здесь вода системы отопления течет в направлении стрелки 23, т.е. в направлении второй секции 3.

Выходной канал 21 имеет длину LA, составляющую от 40 до 70 мм. Диаметр канала составляет от 3 до 4,5 мм. На фиг.1 виден только один выходной канал 21. Варианты, изображенные на фиг.2-5, показывают, что фактически предусмотрено два выходных канала 21. Количество выходных каналов 21 может составлять от 2 до 6, так что пропускная способность клапана 5 может свободно регулироваться в больших пределах.

Выходной канал 21 проходит внутри корпуса 24 выходного канала, который начинается на участке, окружающем корпус 18 входного канала. Элемент 7 корпуса образует трубчатое продолжение 25, доходящее до муфты 4, которая соединяет друг с другом две секции 2, 3. Относительно муфты 4 продолжение 25 уплотнено посредством уплотнительного кольца 26 круглого сечения. Продолжение 25 окружает полость 28.

Как показано, в частности, на фиг.3, выходные каналы 24 имеют почти круглое поперечное сечение. Соответственно, здесь диаметр определяется сравнительно легко. Отклонения от круглой формы возможны постольку, поскольку наибольший и наименьший диаметр отличаются друг от друга не более чем на 25%. В этом случае, чтобы можно было проверить вышеуказанное соотношение, диаметр приравнивается к диаметру круга с площадью, равной площади поперечного сечения выходных каналов 24.

Как показано, в частности, на фиг.2, 4 и 5, корпус 24 выходного канала в каждом случае проходит через продолжение 25, при этом выходные каналы 21 заканчиваются примерно у торца продолжения 25. Корпуса 24 выходных каналов выполнены как единое целое с элементом 7 корпуса. В варианте в соответствии с фиг.1 встраиваемый клапан имеет соединительную втулку 27, образующую седло 9 клапана, эта втулка надвинута на корпус 18 входного канала. Однако седло 9 клапана, как показано на фиг.3-5, может быть расположено также непосредственно у выходного отверстия входного канала 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСТАВНОЙ КЛАПАН ДЛЯ РАДИАТОРА, В ЧАСТНОСТИ, СЕКЦИОННОГО | 2004 |

|

RU2285174C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2382293C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2009 |

|

RU2396492C1 |

| РАДИАТОРНОЕ УСТРОЙСТВО | 2008 |

|

RU2374569C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2009 |

|

RU2393389C1 |

| ВСТАВНОЙ КЛАПАН ДЛЯ РАДИАТОРА | 2007 |

|

RU2395742C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2006 |

|

RU2313044C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| ВЕНТИЛЬ ДЛЯ ТЕПЛООБМЕННИКОВ, В ЧАСТНОСТИ ВЕНТИЛЬ ДЛЯ РАДИАТОРОВ | 2003 |

|

RU2329423C2 |

Группа изобретений относится к трубопроводной арматуре, в частности к встраиваемому клапану, и предназначена для уменьшения шума в секционных радиаторах. Встраиваемый клапан (5), в частности, для секционного радиатора (1) содержит корпус (7), (8), седло (9) клапана, размещенное внутри корпуса (7, 8), затвор (10), взаимодействующий с седлом (9). По меньшей мере, один входной канал (15) расположен с противоположной затвору (10) стороны седла (9) и соединен с входным отверстием (14) корпуса (7, 8). Выходная камера (19, 20) расположена с обращенной к затвору (10) стороны седла (9). По меньшей мере, один выходной канал (21) соединяет выходную камеру (19, 20) с выходным отверстием (22). Выходной канал (21) имеет длину LA, по меньшей мере в 8,5 раз превышающую его диаметр. Длина LA выходного канала (21) составляет по меньшей мере 40 мм. Выходная камера (19) окружает корпус (18) входного канала, в котором находится входной канал (15), на части длины входного канала (15). Корпус (7, 8) имеет трубчатое продолжение (25), окружающее полость (28). Корпус (24) канала находится в полости (28). Имеется секционный радиатор с упомянутым выше встраиваемым клапаном. Группа изобретений направлена на обеспечение возможности малошумной эксплуатации клапана такого рода. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Встраиваемый клапан, в частности, для секционного радиатора, содержащий корпус, седло клапана, расположенное внутри корпуса, затвор, взаимодействующий с седлом, по меньшей мере один входной канал с противоположной затвору стороны седла, соединенный с входным отверстием корпуса, выходную камеру с обращенной к затвору стороны седла и по меньшей мере один выходной канал, соединяющий выходную камеру с выходным отверстием, отличающийся тем, что выходной канал (21) размещен в корпусе канала (24) и имеет длину LA, по меньшей мере в 8,5 раз превышающую его диаметр, при этом длина LA выходного канала (21) составляет по меньшей мере 40 мм;

выходная камера (19) окружает корпус (18) входного канала, в котором находится входной канал (15), на части длины входного канала (15);

корпус (7, 8) имеет трубчатое продолжение (25), окружающее полость (28), а корпус (24) канала находится в полости (28).

2. Встраиваемый клапан по п.1, отличающийся тем, что длина LA выходного канала (21) составляет не более 70 мм.

3. Встраиваемый клапан по любому из пп.1 или 2, отличающийся тем, что диаметр выходного канала (21) составляет от 3 до 4,5 мм.

4. Встраиваемый клапан по любому из пп.1 или 2, отличающийся тем, что предусмотрено от двух до шести выходных каналов (21).

5. Встраиваемый клапан по п.1, отличающийся тем, что корпус (24) канала доходит до выходной камеры (19).

6. Встраиваемый клапан по п.1, отличающийся тем, что корпус (24) канала выполнен как единое целое с корпусом (7, 8).

7. Встраиваемый клапан по п.1, отличающийся тем, что входной канал (15) имеет длину LZ от 30 до 40 мм.

8. Встраиваемый клапан по п.1, отличающийся тем, что входной канал (15) имеет диаметр от 4,5 до 6 мм.

9. Встраиваемый клапан по п.1, отличающийся тем, что входной канал (15) образован двумя участками с параллельным проходом жидкости.

10. Секционный радиатор со встраиваемым клапаном по одному из пп.1-9.

11. Секционный радиатор по п.10, отличающийся тем, что продолжение (25) встраиваемого клапана (5) доходит до муфты (4), соединяющей друг с другом первую секцию (2) и вторую секцию (3) радиатора (1).

12. Секционный радиатор по пп.10 или 11, отличающийся тем, что радиатор (1) имеет секции (2, 3), состоящие по меньшей мере, по существу, из алюминия.

| DE 4330149 А1, 09.03.1995 | |||

| ВСТАВНОЙ КЛАПАН | 2001 |

|

RU2201545C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДЗАМЕЩЕННЫХ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 0 |

|

SU237873A1 |

| Способ определения среднего радиуса частиц дисперсной фазы обратных эмульсий | 1988 |

|

SU1679285A1 |

| DE 10230343 А1, 29.01.2004 | |||

| АЛЕКСЕЕВ С.П | |||

| и др | |||

| Борьба с шумом и вибрацией в машиностроении | |||

| - М.: Машиностроение, 1970, с.161. | |||

Авторы

Даты

2010-11-10—Публикация

2008-05-30—Подача