Изобретение относится к технике производства силикатных материалов, которые могут быть использованы как защитные покрытия от окисления при технологических нагревах в процессе получения высококачественных деталей и полуфабрикатов из сталей и сплавов при термической и термомеханической обработке давлением в машиностроении и в других областях народного хозяйства.

Известно защитное покрытие следующего химического состава, мас.%:

Недостатком известного покрытия является недостаточная плотность кажущаяся (характеризующая эффективность защитного действия покрытия) при высокотемпературных нагревах.

Известно также защитное технологическое покрытие для сталей и сплавов следующего химического состава, мас.%:

Известно защитное технологическое покрытие следующего химического состава, мас.%:

Недостатком известных покрытий являются недостаточная плотность кажущаяся и температуроустойчивость.

Наиболее близким аналогом, взятым за прототип, является защитное технологическое покрытие для сталей и сплавов следующего химического состава, мас.%:

Недостатком прототипа являются недостаточная плотность кажущаяся и температуроустойчивость (при выдержке 25 часов) при высокотемпературных нагревах до 1200°С.

Технической задачей изобретения является создание защитного технологического покрытия для сталей и сплавов, обладающего повышенной плотностью кажущейся и температуроустойчевостью (при выдержке 25 часов) при высокотемпературных нагревах до 1200°С.

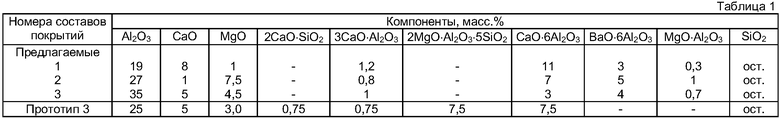

Поставленная техническая задача достигается тем, что предложенно защитное технологическое покрытие для сталей и сплавов, включающее Al2O3, CaO, MgO, 3СаО·Al2O3, СаО·6Al2O3, SiO2, которое дополнительно содержит ВаО·6Al2O3, MgO·Al2O3, при следующем соотношении компонентов, мас.%:

Установлено, что введение ВаО·6Al2O3 и MgO·Al2O3 в покрытие, а также регламентированное содержание и соотношение заявленных компонентов повысило плотность кажущуюся и температуроустойчивость (при выдержке 25 часов) при высокотемпературных нагревах до 1200°С.

Рентгеноструктурный анализ предлагаемого защитного покрытия показал, что в процессе технологических нагревов в покрытии образуются керамические кристаллические фазы 2ВаО·3СаО, 2СаО·Al2O3 и ВаО·5Al2O3, обеспечивающие повышение плотности кажущейся и температуроустойчивости при высокотемпературных нагревах до 1200°С.

Примеры осуществления

Пример 1

Для приготовления шликера защитного покрытия компоненты покрытия в соответствующих мас.% (таблица 1) Al2O3 - 19, СаО - 8, MgO - 1, 3СаО·Al2O3 - 0,8 СаО·6Al2O3 - 11, ВаО·6Al2O3 - 3, MgO·Al2O3 - 0,3, SiO2 - 56,5 помещали в фарфоровый барабан с алундовыми шарами в соотношении 1:1,5, затем в барабан добавляли 150 мл водопроводной воды. Размол и перемешивание компонентов проводили в течение 24 часов на шаровой мельнице. Замеряли вязкость шликера вискозиметром В3246 и из краскораспылителя наносили на образцы сталей ВКС130 и ВНС2, и сплавов ЭИ826 и ВТ22. Вязкость шликера покрытия составляла 19 с, толщина покрытия 0,5 мм. Образцы с покрытием подвергали сушке при 20°С в течение 24 часов и затем проводили нагрев по режимам 1000°С и 1200°С с выдержкой 10 ч. Данные режимы нагревов соответствуют режимам термической обработки и горячей обработки давлением.

Примеры 2, 3, 4 получения защитных покрытий осуществляли аналогично примеру 1.

Составы предлагаемых защитных покрытий и их свойства приведены в таблицах 1, 2.

Температуроустойчивость образцов с предлагаемым защитным покрытием и покрытием-прототипом определялась термогравиметрическим методом путем непрерывного взвешивания образцов с покрытием при температурах нагрева 1000°С, 1200°С и выдержке 25 часов.

Плотность кажущаяся предлагаемого защитного покрытия и покрытия прототипа - это плотность с учетом пор в покрытии - определялась на образцах спрессованных на прессе при постоянном давлении (Р), равном - 0,1 кг/см2, и спеченных в электрической печи при температуре 1000°С и 1200°С с выдержкой 25 часов. Затем образцы взвешивали и определяли вес и объем образцов предлагаемого защитного покрытия и покрытия-прототипа, путем деления полученного веса образца на его объем и получали плотность кажущуюся предлагаемого защитного покрытия и покрытия-прототипа.

Из таблицы 2 видно, что температуроустойчивость образцов сталей ВКС130, ВНС2 и сплавов на никелевой основе ЭИ826 и на титановой основе ВТ22 с предлагаемым защитным покрытием при температурах 1000°С и 1200°С меньше на стали ВКС130 в 40 и 53,3 раз, на стали ВНС2 в 33,3 и 46,6 раз, на сплаве ЭИ826 меньше в 38 и 53 раза, на сплаве ВТ22 в 48 и 48 раз соответственно исследуемым температурам 1000°С, 1200°С при выдержке 25 ч по сравнению с покрытием-прототипом.

Плотность кажущаяся предлагаемого защитного покрытия на сталях ВКС130, ВНС2 и сплавах ЭИ826 и ВТ22 по сравнению с покрытием-прототипом выше при температуре 1000°С в 1,6 раза, при 1200°С в 1,8 раза.

Применение предлагаемого защитного технологического покрытия позволит получить качественную поверхность металлических деталей и заготовок при нагревах в обычных печах вместо печей с контролируемой атмосферой, обеспечить стабильные механические свойства, получить экономию дорогостоящих сталей и сплавов, снизить трудоемкость, энергоемкость производства металлических деталей и полуфабрикатов и повысить ресурс их эксплуатации в 1,5-2 раза при высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2013 |

|

RU2533509C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2007 |

|

RU2345963C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2015 |

|

RU2581425C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2559244C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2544205C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2013 |

|

RU2530283C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2151110C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2379238C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2006 |

|

RU2312827C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2379239C1 |

Изобретение относится к технологии производства силикатных материалов, которые могут быть использованы как защитные покрытия от окисления при технологических нагревах в процессе получения высококачественных деталей и полуфабрикатов из сталей и сплавов при термической и термомеханической обработке давлением в машиностроении и в других областях народного хозяйства. Технической задачей изобретения является создание защитного технологического покрытия для сталей и сплавов, обладающего повышенной плотностью кажущейся и температуроустойчивостью (при выдержке 25 часов) при высокотемпературных нагревах до 1200°С. Предложено защитное технологическое покрытие для сталей и сплавов, имеющее следующий химический состав: Аl2О3 19-35, СаО 1-8, MgO 1-7,5, 3СаО·Аl2О3 0,8-1,2, СаО·6Аl2О3 3-11, ВаО·6Аl2О3 3-5, MgO·Аl2О3 0,3-1, SiO2 - остальное. Предлагаемое защитное покрытие позволяет получить качественную поверхность металлических деталей и заготовок при нагревах в обычных печах вместо печей с контролируемой атмосферой. 2 табл.

Защитное технологическое покрытие для сталей и сплавов, включающее Al2O3, CaO, MgO, 3СаО·Al2O3, СаО·6Al2O3, SiO2, отличающееся тем, что оно дополнительно содержит ВаО·6Al2O3, MgO·Al2O3 при следующем соотношении компонентов, мас.%:

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2007 |

|

RU2345963C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 1999 |

|

RU2151111C1 |

| Эмаль для стали | 1987 |

|

SU1413063A1 |

| СИНХРОННАЯ ПОПЕРЕМЕННО-ПОЛЮСНАЯ МАШИНА | 2003 |

|

RU2233532C1 |

| WO 9835917 A1, 20.08.1998. | |||

Авторы

Даты

2010-11-27—Публикация

2009-08-24—Подача