Изобретение относится к области экологически чистой утилизации твердого углеродсодержащего сырья (биомасса, торф, каменный уголь, сланцы, древесный уголь) и углекислого газа продуктов сгорания углеводородного топлива, обжига известняка, разложения биомассы в газогенераторной установке с обращенным процессом горения для выработки синтез-газа применительно к каталитической установке для синтеза качественного, относительно недорогого газообразного и жидкого моторного топлива (диметиловый эфир, бутанол, высокооктановый бензин), применение которого перспективно в транспорте, технике, механизированных устройствах и др.

Известно [1, 2, 3] устройство газогенераторной установки с обращенным процессом горения для выработки синтез-газа из углеродсодержащего сырья и углекислого газа, содержащее газогенератор, включающий металлическую камеру газификации с огнеупорной теплоизоляцией, металлическими фурмами для подачи подогретого атмосферного воздуха в окислительную зону и люком для розжига твердого топлива, отходящий от нее вверх металлический бункер с люком для загрузки твердого топлива, отделенный вниз от камеры газификации колосниковой решеткой металлический зольник с огнеупорной теплоизоляцией, газоотводящими каналами, металлическими люками для поддува атмосферного воздуха при розжиге твердого топлива и удаления золы, расположенные последовательно и параллельно вокруг бункера, камеры газификации и зольника металлические газоход, воздуховод, внешнюю термостойкую теплоизоляцию и металлический чехол с металлическими опорными ножками, отходящие от металлического патрубка верхней боковой части воздуховода металлические счетчик газа, шаровый кран и центробежный вентилятор для подачи атмосферного воздуха, отходящие от люка бункера и верхней боковой части газохода металлические газоотводящие трубы с термопарами, манометром и предохранительным краном, связанные последовательно с газоотводящими трубами металлические водяной холодильник, водосмолосборник со сливным краном и циклон с фильтром.

Основными недостатками известной установки являются:

1. Неравномерность распределения температурного поля на внешних боковых поверхностях металлического чехла в пределах +50-200°С, что частично ухудшает процесс газификации топлива и требует строгого соблюдения специалистом техники безопасности вблизи работы с газогенератором для избегания термического ожога.

2. Отсутствие устройства для одновременной подачи и утилизации с твердым сырьем газообразного сырья.

Технический результат изобретения состоит в устранении неравномерности распределения температурного поля на внешних боковых поверхностях металлического чехла, в возможности одновременной утилизации, помимо твердого сырья, газообразного сырья (углекислый газ, водяной пар) для эффективного процесса термохимической газификации за счет применения дополнительного устройства.

Для достижения указанного технического результата газогенераторная установка с обращенным процессом горения для выработки синтез-газа из углеродсодержащего сырья и углекислого газа, содержащая газогенератор, включающий металлическую камеру газификации с огнеупорной теплоизоляцией, металлическими фурмами для подачи подогретого атмосферного воздуха в окислительную зону и люком для розжига твердого топлива, отходящий от нее вверх металлический бункер с люком для загрузки твердого топлива, отделенный вниз от камеры газификации колосниковой решеткой металлический зольник с огнеупорной теплоизоляцией, газоотводящими каналами, металлическими люками для поддува атмосферного воздуха при розжиге твердого топлива и удаления золы, расположенные последовательно и параллельно вокруг бункера, камеры газификации и зольника металлические газоход, воздуховод, внешнюю термостойкую теплоизоляцию и металлический чехол с металлическими опорными ножками, отходящие от металлического патрубка верхней боковой части воздуховода металлические счетчик газа, шаровый кран и центробежный вентилятор для подачи атмосферного воздуха, отходящие от люка бункера и верхней боковой части газохода металлические газоотводящие трубы с термопарами, манометром и предохранительным краном, связанные последовательно с газоотводящими трубами металлические водяной холодильник, водосмолосборник со сливным краном и циклон с фильтром, снабжена расположенной вокруг воздуховода водяной оболочкой с герметично отделяющей от внешней теплоизоляции металлической стенкой, отходящими от водяной оболочки вверх металлическим патрубком с краном для сброса воздуха, расширительным металлическим баком со стеклянным уровнемером и с металлической уплотнительной крышкой и вниз краном для стока воды, присоединенной к расширительному баку и газоотводящей трубе пароотводящей металлической трубой с краном, расположенными ниже фурм для подачи воздуха и отходящими от камеры газификации металлическими фурмами для подачи углекислого газа в смеси с азотом воздуха в восстановительную зону, присоединенными последовательно к этим фурмам трубчатым газовым поясом, шаровым краном, газовым счетчиком, дымососом, ресивером, циклоном с фильтром, водосмолосборником со сливным краном, водяным холодильником с термопарами, манометром и предохранительным клапаном.

На чертеже схематично изображена предлагаемая газогенераторная установка с обращенным процессом горения для выработки синтез-газа из углеродсодержащего сырья и углекислого газа, которая содержит газогенератор с опорными ножками 20, отходящие перпендикулярно и последовательно от патрубка одной верхней боковой поверхности газогенератора счетчик газа (воздуха) 59, шаровый кран 58 и центробежный вентилятор 57 для подачи атмосферного воздуха, а от патрубка другой верхней боковой поверхности газовыводящие трубы 35, 43, 63 с шаровыми кранами 36, 42, 44, предохранительным газовым клапаном 41, манометром 40 и термопарой 33, отходящие последовательно от газовыводящих труб 43, 63 газогенератора водяной холодильник 32, водосмолосборник 26 с опорными ножками 28 и сливным краном 29, циклон 31 с фильтром (березовый уголь) 30 и термопарой 34.

Газогенератор включает камеру газификации 47 с огнеупорной теплоизоляцией (шамотный кирпич с глиной) 50, люком 48 для розжига измельченного и подсушенного твердого топлива, фурмами 49, 18 для подачи в окислительную зону подогретого атмосферного воздуха и в восстановительную зону газообразного сырья - углекислого газа в смеси с азотом воздуха или чистого углекислого газа, отходящий от нее вверх бункер 46 с люком 62 для загрузки твердого топлива, отделенный вниз от камеры газификации колосниковой решеткой 25 зольник 22 с огнеупорной теплоизоляцией (шамотный кирпич с глиной) 50, газовыводящими каналами 19 и люками 24, 23 для естественного поддува атмосферного воздуха при розжиге твердого топлива и удаления золы. От люка 62 бункера 46 и верхней части газохода 51 отходят газоотводящие трубы 43, 63 с термопарой 33, манометром 40 и предохранительным клапаном 41. Бункер 46, камера газификации 47 и зольник 22 имеют прямоугольное поперечное сечение. Вокруг бункера 46, камеры газификации 47 и зольника 22 последовательно и параллельно расположены с прямоугольным сечением газоход 51, воздуховод 52, водяная оболочка 53 с металлической стенкой, внешняя термостойкая теплоизоляция (асбест, минвата, стекловата) 54 и металлический чехол (покрашенная тонкая нержавеющая листовая сталь) 55. К нижней части газохода 51 присоединены под наклоном металлические патрубки - газовые каналы 19 зольника 22. От водяной оболочки 53 газогенератора вверх отходят металлический патрубок 61 с краном 60 для сброса воздуха и избытка воды, расширительный бак 39 со стеклянным термостойким уровнемером 65 и с металлической уплотнительной крышкой 66, а вниз - кран 21 для стока воды. К расширительному баку 39 и к газоотводящей (дымоотводящей) трубе 35 присоединена под наклоном пароотводящая металлическая труба 38 с краном 37. К фурмам 18 для подачи углекислого газа в смеси с азотом воздуха или чистого углекислого газа в восстановительную зону камеры газификации 47 последовательно присоединены трубчатый газовый пояс 17, шаровый кран 16, газовый счетчик 15, дымосос 14, ресивер 13, циклон 9 с фильтром 8, водосмолосборник 3 со сливным краном 6 и с опорными ножками 5, водяной холодильник 2 с термопарами 1 и 12, манометром 11 и предохранительным клапаном 10.

Установка работает следующим образом. Открывается кран 60 патрубка 61 и уплотнительная крышка 66 расширительного бака 39. В расширительный бак 39 наливается техническая (дистиллированная) вода, которая полностью заполняет водяную оболочку 53 газогенератора. При этом через кран 60 по патрубку 61 производится сброс воздуха из водяной оболочки 53. Кран 60 закрывается. Уплотнительная крышка 66 расширительного бака 39 герметично закрывается. Открывается кран 37 пароотводящей трубы 38. Открывается уплотнительная крышка 64 люка 62 бункера 46. Через люк 62 на весь объем бункера 46 загружается предварительно подсушенная до относительной влажности не более Wp=0,12 некоторая масса (0,5-1 кг) кусков древесного угля, а затем основная масса измельченного или брикетированного твердого углеродсодержащего топлива (древесные и растительные отходы, торф, каменный уголь), брикеты отработанной бумаги и др.), предварительно обработанная катализатором, например Na2CO3, K2CO3, FeCl2 и др. Крышка 64 люка 62 герметично закрывается. Открываются шаровые краны 36, 42 газовыводящих труб 35, 63, люк 48 камеры газификации 47, люк 24 зольника 22. Краны 6, 7, 16, 21, 29, 44, 58 находятся в закрытом положении. В водяные холодильники 2, 32 подается холодная техническая вода, которая при помощи водяного насоса циркулирует через обогревательную радиаторную систему рабочего или другого помещения.

На начальном этапе производится розжиг и разогрев установки. Небольшой кусок хлопчатобумажной материи, намотанной на железную проволоку диаметром d=1-2 мм и смоченной в жидкой углеводородной жидкости для розжига, поджигается и вставляется через люк 48 в камеру газификации 47. От нее загораются находящиеся в камере газификации 47 древесный уголь и твердое топливо 45. После того как температура в камере газификации 47 на уровне фурм 49 достигнет температуры более +1000°С, люки 24, 48 герметично закрываются металлическими крышками с резьбой. Закрываются шаровые краны 36, 42. Открываются шаровые краны 16, 44, 58. По фурмам 49, включенным в электросеть центробежным вентилятором 57 с фильтром 56, подается атмосферный воздух в окислительную зону камеры газификации 47, а по нижним фурмам 18, включенным в электросеть дымососом 14, подается углекислый газ в смеси с газом азотом или чистый углекислый газ в восстановительную зону камеры газификации 47. Предварительно расход твердого сырья - топлива, окислителя топлива - воздуха и газообразного сырья - углекислого газа в смеси с азотом или чистого углекислого газа рассчитывается по материальному и тепловому балансу теплофизической или термохимической модели.

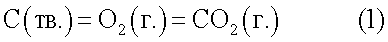

Перед подачей в газогенератор углекислый газ в смеси, например, с газом азотом и парами воды, как продукт сгорания углеводородного топлива (природный газ, нефтепродукты) в энерготехнологических установках (ЭТУ), поступает при помощи дымососа обычно нагретым до +150-300°С в водяной холодильник 2, где рассчитан на охлаждение до +30-50°С. Пары воды в холодильнике 2 превращаются в жидкую воду, которая стекает в водосмолосборник 3 с подщелоченным золой из биомассы водным раствором 4. Образующиеся некоторые количества экологически вредных побочных продуктов - оксидов азота и серы при сгорании углеводородного топлива в ЭТУ нейтрализуются подщелоченым водным раствором 4 в водосмолосборнике 3. Далее углекислый газ в смеси с газом азотом и остатками влаги проходит сквозь циклон 9 с фильтром (березовый уголь) 8, где осушается. Из циклона 9 осушенный углекислый газ в смеси с газом азотом поступает в рессивер 13, где стабилизируется газовое давление до поступления в дымосос 14. Температура газа на входе в водяной холодильник 2 измеряется термопарой 1, а на выходе из циклона 9 - термопарой 12, давление манометром 11. На выходе из циклона 9 установлен предохранительный клапан 10 для сброса возможного избыточного газового давления. В камере газификации 47 происходит обратный процесс термохимической газификации углеродсодержащего сырья (древесных отходов и др.) и подаваемого по фурмам 18 углекислого газа, т.е. движение газов при помощи вентилятора 57 и дымососа 14 принудительно направлено сверху вниз сквозь колосниковую решетку 25, что позволяет минимизировать образование смол и повысить эффективность газификации. Отходящий синтез-газ, основным реакционным составом которого являются газы оксид углерода (СО) и водород (Н2) в смеси с газом азотом (N2) воздуха и прочих газов (Ar, H2O, СН4, CO2) в некоторых количествах из-под колосниковой решетки 25 поступают в зольник 22, в газовые каналы 19, газоход 51. Двигаясь вверх по газоходу 51, нагретые газообразные продукты нагревают внешнюю поверхность камеры газификации 47 и бункера 46. В верхней части бункера 46 температура достигает +150-300°С и в ней происходит удаление влаги из газифицируемого топлива. В средней части бункера 46 температура достигает +300-700°С и в ней происходит пиролиз твердого топлива с образованием синтез-газа и угля. В окислительной зоне камеры газификации 47 на уровне фурм 18 температура достигает +1000-1500°С и здесь происходит реакция горения углерода в основном до углекислого газа с выделением необходимой тепловой энергии для термохимической газификации твердого топлива:

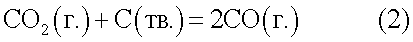

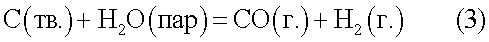

В восстановительной зоне камеры газификации 47 на уровне фурм 18 протекают реакции взаимодействия образовавшегося в окислительной зоне на уровне фурм 49 и подаваемого дымососом 14 углекислого газа, а также образовавшихся паров воды в средней и нижней части бункера 46 с образовавшимся раскаленным углем по реакциям:

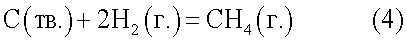

Также частично протекает реакция метанирования:

Возможно содержащиеся в некотором количестве примеси экологически вредных побочных газообразных продуктов - оксидов азота (NO, NO2) в подаваемом по фурмам 18 углекислом газе в смеси с газом азотом воздуха в восстановительной зоне восстанавливаются раскаленным углем до экологически безвредного газа азота (N2).

Из верхней части газохода 51 влажный синтез-газ с температурой +200-300°С по газовыводящей трубе 43 поступает в водяной холодильник 32, где пары воды и образующаяся некоторая масса смол превращается в жидкость 27, которая стекает в водосмолосборник 26. Из водосмолосборника 26 охлажденный синтез-газ до +30-50°С поступает в в циклон 31 с фильтром (березовый уголь) 30, в котором осушается от остатков влаги и поглощаются остатки паров смолы. Из циклона 31 синтез-газ поступает потребителю в каталитическую установку для синтеза качественного экологически чистого газообразного и жидкого моторного топлива (диметилового эфира, бутанола, высокооктанового бензина). Температура газа на выходе из газогенератора измерялась термопарами 33, 34, расположенными на газовыводящей трубе 43 и циклоне 31.

Технико-экономическим преимуществом предлагаемой установки по сравнению с прототипом является экономически выгодное использование относительно несложного и недорогого дополнительного устройства для эффективной одновременной газификации твердого и газообразного углеродсодержащего сырья для выработки синтез-газа.

Литература

1. Пагануцци Б.А. Расчет газогенераторной установки «НАТИ III ПУЭМ» для трактора «Интернационал 22-36» // Ж. «Автотракторное дело». М., №2, 1932. - С.42-50.

2. Хасанов И.М. Установка для получения генераторного газа из вторичного древесного или растительного сырья. Патент №2081894.

3. Ветров И.М., Шабаров А.Б., Андреев О.В., Шатарин А.В. Опытная газогенераторная установка на древесном или торфяном топливе с паровоздушным дутьем. Патент №2225429.

Изобретение относится к области химии. Газогенераторная установка с обращенным процессом горения для выработки синтез-газа из углеродсодержащего сырья и углекислого газа содержит газогенератор с камерой 47 газификации и огнеупорной теплоизоляцией 50, фурмы 49 для подачи воздуха в окислительную зону, люк 48 для розжига твердого топлива, металлический бункер 46 с люком 62 для загрузки твердого топлива, металлический зольник 22 с огнеупорной теплоизоляцией 50, газоотводящие каналы 19, люки 24, 23 для поддува атмосферного воздуха при розжиге твердого топлива и удаления золы, газоход 51, воздуховод 52, внешнюю термостойкую теплоизоляцию 54 и металлический чехол 55 с металлическими опорными ножками 20. От водяной оболочки 53 газогенератора отходит патрубок 61 с краном 60 для сброса воздуха, расширительный бак 39 с краном для стока воды 21. К расширительному баку 39 и газоотводящей трубе 35 под наклоном присоединена пароотводящая труба 38 с краном 37. К фурмам 18 восстановительной камеры газификации 47 присоединен трубчатый газовый пояс 17, шаровой кран 16, газовый счетчик 15, дымосос 14, ресивер 13, циклон 9 с фильтром 8, водосмолосборник 3 со сливным краном 6, водяной холодильник 2. Изобретение позволяет повысить эффективность процесса термохимической газификации. 1 ил.

Газогенераторная установка с обращенным процессом горения для выработки синтез-газа из углеродсодержащего сырья и углекислого газа, содержащая газогенератор, включающий металлическую камеру газификации с огнеупорной теплоизоляцией, металлическими фурмами для подачи подогретого атмосферного воздуха в окислительную зону и люком для розжига твердого топлива, отходящий от нее вверх металлический бункер с люком для загрузки твердого топлива, отделенный вниз от камеры газификации колосниковой решеткой металлический зольник с огнеупорной теплоизоляцией, газоотводящими каналами, металлическими люками для поддува атмосферного воздуха при розжиге твердого топлива и удаления золы, расположенные последовательно и параллельно вокруг бункера, камеры газификации и зольника металлические газоход, воздуховод, внешнюю термостойкую теплоизоляцию и металлический чехол с металлическими опорными ножками, отходящие от металлического патрубка верхней боковой части воздуховода металлические счетчик газа, шаровый кран и центробежный вентилятор для подачи атмосферного воздуха, отходящие от люка бункера и верхней боковой части газохода металлические газоотводящие трубы с термопарами, манометром и предохранительным краном, связанные последовательно с газоотводящими трубами металлические водяной холодильник, водосмолосборник со сливным краном и циклон с фильтром, отличающаяся тем, что она снабжена расположенной вокруг воздуховода водяной оболочкой с герметично отделяющей от внешней теплоизоляции металлической стенкой, отходящими от водяной оболочки вверх металлическим патрубком с краном для сброса воздуха, расширительным металлическим баком со стеклянным уровнемером и с металлической уплотнительной крышкой и вниз - краном для стека воды, присоединенной к расширительному баку и газоотводящей трубе пароотводящей металлической трубой с краном, расположенными ниже фурм для подачи воздуха и отходящими от камеры газификации металлическими фурмами для подачи углекислого газа в смеси с азотом воздуха в восстановительную зону, присоединенными последовательно к этим фурмам трубчатым газовым поясом, шаровым краном, газовым счетчиком, дымососом, ресивером, циклоном с фильтром, водосмолосборником со сливным краном, водяным холодильником с термопарами, манометром и предохранительным клапаном.

| ОПЫТНАЯ ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА НА ДРЕВЕСНОМ ИЛИ ТОРФЯНОМ ТОПЛИВЕ С ПАРОВОЗДУШНЫМ ДУТЬЕМ | 2003 |

|

RU2225429C1 |

| Газогенератор | 1991 |

|

SU1825370A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ВТОРИЧНОГО ДРЕВЕСНОГО ИЛИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2081894C1 |

| Аппарат для обогащения воздуха кислородом | 1946 |

|

SU81727A1 |

| DE 102007035301 А1, 29.01.2009 | |||

| WO 2008103831 А1, 28.08.2008 | |||

| US 5961673 А, 05.10.1999 | |||

| US 4095960 А, 20.06.1978. | |||

Авторы

Даты

2010-11-27—Публикация

2009-04-20—Подача