Группа изобретений теплогенераторная установка с теплогенератором и бункером непрерывной подачи топлива, реализующие способ сжигания древесных отходов относится к области термической переработки измельченных древесных отходов деревообрабатывающей промышленности для получения на выходе газов температурой до 600°С и использования его при сушке шпона для производства фанеры, а также для получения генераторного газа для энерготехнологических установок, включая отопительные системы обогрева производственных и жилых помещений и т.д.

1.1. Известна теплогенераторная установка для сжигания древесных отходов, состоит из теплогенератора, который представляет собой металлическую коробчатую конструкцию и состоит из камеры сгорания, расширительной камеры с теплообменной камеры с теплообменником и вытяжного устройства, состоящего из вытяжной трубы с шибером, циклона и дымососа с регулируемой производительностью с шибером. См. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26. Расположение потребителя над расширительной камерой теплогенератора предполагает использование им неочищенных дымовых газов, очистка которых осуществляется перед выбросом их в атмосферу и в дальнейшем не используются. Отсутствие реверсного потока газов на подогрев его в теплогенератор уменьшает КПД установки.

1.2 Известна, принятая за прототип, теплогенераторная установка, включающая теплогенератор, установленный на ножках с отходящими от него газоходами в виде металлических воздухоподводящих, газоотводящих и газовыводящей трубами, с задвижками и клапанами для сброса избыточного давления, присоединенные последовательно снизу к газоотводящей трубе металлические сборник с опорными ножками, с устройствами очистки отходящих газов, включающие циклон с фильтром и ресивер с манометром для измерения давления на выходе к потребителю. См. описание к патенту RU №2225429, опубл. 10.03.2004. Бюл. №7. Хотя в данной установке потребителю газы в очищенном виде, она имеет сложную конструкцию не только удаления остатков шлака с колосниковой решетки в зольник, но и всей конструкции в целом. Что приводит к высокой себестоимости ее изготовления и эксплуатации. При этом осталась дискретная подача топлива сверху.

2.1. Известен теплогенератор, который содержит футерованный корпус с зоной сушки в его верхней части с коаксиально установленным кожухом, образующим с корпусом «рубашку». Патрубок с дроссельной заслонкой, подключенный к внутренней части коаксиального трубопровода, конец которого размещен над камерой сгорания на уровне фурменного пояса, под которым размещено устройство виброожижения опила с вибратором эксцентрикового типа и расположенного ниже фурменного пояса в камере восстановления. Под ними расположена сменная и подвижная зольниковая решетка с зольной камерой. Внизу корпуса имеется смотровой люк для извлечения устройства виброожижения, ниже которого расположен зольниковый люк. Фурменный пояс состоит из восьми воздухоподающих патрубков. Устройство виброожижения приводится в действие электрическим вибратором эксцентрикового типа. Нагретые газы для потребителя отводятся через верхний патрубок. См. описание к патенту RU №2341727, опубл. 20.12.2008. Бюл. №35. Необходимость каждый раз открывать люк теплогенератора при загрузке топливом делает процесс прерывистым и не позволяет автоматизировать процесс загрузки во время процесса горения. Низкая производительность и конструкционная сложность оборудования не позволяет использовать его при больших объемов топлива. Наличие колосниковой решетки и вибратор снижают надежность работы теплогенератора и его кпд.

2.2 Известен, принятый за прототип, теплогенератор, состоит из двух металлических оболочек с воздушным пространством между ними, при этом нижняя часть внутренней оболочки изнутри теплоизолирована огнеупорным кирпичом, образующим топочное пространство с люками и вентилятором для подачи атмосферного воздуха в топочное пространство через отверстия. Отходящий от топочного пространства вверх металлический бункер со сквозным изолированным теплообменным отверстием по центру, с опорными ножками, уплотнительной крышкой и люком для загрузки измельченного твердого топлива, отходящий от нее люк для розжига топлива, отделенный от нее колосниковой решеткой металлический зольник с газоотводящими каналами, уплотнительной крышкой для удаления шлака и герметично отходящим от его дна рычажным устройством для удаления остатков шлака. Расположенные поочередно вокруг бункера камеры газификации и зольника, газоход, металлический теплообменный воздухоподводящий пояс с расположенными внутри него металлическими теплообменными перегородками, термостойкую теплоизоляцию (асбест, минвата) и металлический кожух, герметично вкрученные одновременно в сквозные отверстия металлических стенок воздухоподводящего пояса и камеры газификации, металлические фурмы для подачи в камеру газификации подогретого атмосферного воздуха и водяного пара, проходящие насквозь огнеупорные кирпичи и металлическую стенку камеры газификации пристыкованные к металлическим фурмам воздухоподводящего пояса, огнеупорные керамические фурмы, окружающий газоотводящую трубу и присоединенный к воздухоподводящей трубе металлический воздушный теплообменник с центробежным вентилятором для подачи атмосферного воздуха в воздушный пояс, присоединенный изолированно к маслосборнику, металлический водосборник с присоединенной к газоотводящей трубе люка бункера, и проходящий параллельно с газоотводящей трубой сквозь воздушный теплообменник пароотводящей трубой и с присоединенной к одному из люков воздухоподводящего пояса пароотводящей трубой. При этом металлический теплогенератор имеет прямоугольную форму. См. описание к патенту RU №2225429, опубл. 10.03.2004. Бюл. №7. В данной устройстве несколько упрощена конструкция устройства для удаления остатков шлака с колосниковой решетки в зольник и повысился его КПД за счет подсушки топлива. Однако осталась дискретная подача топлива сверху, а сложность конструкции и конструкционная сложность оборудования не позволяет использовать его при больших объемов топлива. Наличие колосниковой решетки и вибратор снижают надежность работы теплогенератора и его кпд.

3.1. Известен металлический бункер прямоугольной формы с центральным отверстием снизу и с люком и уплотнительной крышкой. Бункер с ножками и нижней суженной частью установлен внутри корпуса с образованием газохода по наружному периметру. При этом бункер установлен сверху на кирпичах камеры горения, а цилиндрическая часть суженной части расположена внутри камеры горения. См. описание к патенту RU №2225429, опубл. 10.03.2004. Бюл. №7. Однако бункер ограниченного объема и исключает автоматическую подачу топлива.

3.2. Известен, взятый за прототип, бункер непрерывной подачи топлива с накопителем и дозатором подачи топлива в зону горения топочного пространства расположен рядом с теплогенератором, таким образом, чтобы центральная ось отверстия подачи топлива совпадала с продольной осью шнекового транспортера дозатора подачи топлива в зону горения сверху наклонной колосниковой решетки. Винтовая часть шнекового транспортера расположена в трубчатом корпусе с приемным кожухом, сзади которого установлен привод с редуктором. Выступающий конец вала редуктора с помощью муфты соединен с винтовой частью шнекового транспортера. Прямоугольное отверстие приемного кожуха дозатора расположено под прямоугольным отверстием бункера-дозатора с ворошителем внутри его. Над бункером-дозатором расположен скребковый транспортер, который осуществляет раздачу топлива из бункера накопителя в виде контейнера с «подвижным полом», заполняемого ковшовым погрузчиком. «Подвижный пол» с толкателями треугольного сечения расположенными на двух направляющих с возможностью перемещения их попеременно в горизонтальной плоскости над неподвижным основанием контейнера с прямоугольным отверстием над скребковым транспортером. При этом противоположной стороны острого угла толкателя треугольного сечения консольно располагается выносная рама, на которой устанавливают два гидроцилиндра, соединенных с направляющими и перемещающие их с толкателями в противоположных направлениях. См. рекламный буклет Производственного Объединения «ТЕПЛОРЕСУРС» стр. 2, 4, и 6 на сайте www.pkko.ru (info@pkko.ru).

Данный бункер позволяет обеспечить непрерывную подачу топлива в автоматическом режиме на колосниковую решетку теплогенератора, однако наличие скребкового транспортера и дополнительного бункера-дозатора цилиндрической формы, установленного вертикально с ворошителем внутри усложняют его конструкцию и снижают надежность работы.

4.1. Известен способ сжигания древесных отходов, включающий подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания двумя потоками сверху через загрузочное устройство и непосредственно в зону горения через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемый вытяжным потоком воздуха. При этом направление потока воздуха в зоне горения составляет угол, равный 0-90° с направлением загрузки топлива в камеру сгорания, [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. Данный способ позволяет использовать контейнерную загрузку и более эффективно утилизировать отходы деревообработки, в том числе влажные, без их предварительной подготовки, а именно сушки, измельчения и т.д. Однако процесс утилизации тепла и эффективность его использования далеки от совершенства. Увеличиваются энергетические потери за счет компоновки оборудования и, в частности, длинного пути прохождения отработанных газов до выпуска их в атмосферу. Контейнерная загрузка ограничена в объемах и не предполагает непрерывную подачу топлива. Отсутствует реверсный поток в процессе его использования.

4.2. Известен принятый за прототип способ сжигания древесных отходов, при котором весь объем древесных отходов поступает сверху в бункер, расположенный над камерой сжигания теплогенератора и закрывается герметично сверху. Снизу под колосниковой решеткой открывается уплотнительная крышка зольника и через боковой люк доступа в камеру сгорания, производится поджег топлива и боковой люк герметично закрывается. Через нижнее отверстие навстречу движения общий массы топлива подается атмосферный воздух и за счет естественной тяги выходит через бункер наружу. При достижении устойчивого горения на задаваемое газовое давление открывается задвижка воздухоподводящей трубы и закрывается нижнее отверстие зольника уплотнительной крышкой и включается центробежный вентилятор, открываются задвижки газоотводящей и пароотводящей трубы и закрывается задвижка газовыводящей трубы. Поступающий от вентилятора атмосферный воздух проходит по воздушному теплообменнику, воздухоподводящему поясу и через фурмы поступает подогретым в активную зону камеры сгорания, где он разогревается до высоких температур и через колосниковую решетку поступает вниз в газоотводящие каналы и затем по газоходу воздушного теплообменника, а затем последовательно через смолосборник и циклон с фильтром поступает потребителю. См. описание к патенту RU №2225429, опубл. 10.03.2004. Бюл. №7. Хотя процесс утилизации тепла и эффективность несколько повышена за счет сокращения пути прохождения отработанных газов до выпуска их в атмосферу, однако остаются большие энергетические потери за счет компоновки оборудования. Контейнерная загрузка ограничена в объемах и не предполагает непрерывную подачу топлива. Отсутствует реверсный поток в процессе его использования.

Задачей группы изобретений является обеспечение непрерывного и эффективного сгорания топлива в зону горения в больших объемах с обеспечением его эффективного сгорания с повторным использованием отработанных газов для съема тепла в теплогенераторе.

Технический результат заключается в повышение надежности работы, упрощении конструкции, эксплуатации и повышение КПД, снижение себестоимости утилизации древесных отходов с обеспечением возможности подачи теплового потока нескольким потребителям и реверсного его использования.

Это достигается тем, что теплогенераторная установка, включающая теплогенератор с бункером подачи топлива и отходящие от нее газоход потребителю и газоход отходящих газов с устройством их очистки. При этом она содержит, расположенный рядом с теплогенератором бункер непрерывной подачи топлива на его под непосредственно в зону горения, и дополнительный газоход рециркуляции от потребителя, который подсоединен к патрубку секции съема тепла теплогенератора с противоположной стороны, установленного патрубка газохода отходящих газов с датчиком температуры, который подсоединен к устройству очистки отходящих газов и состоит из аппарата предварительного осаждения, совмещенного с двух сторон с двумя дымососами и двух циклонов с накопительными бункерами, при этом от устройства очистки отходящих газов отведен газоход растопочных газов к газоходу от потребителя соединенного с дымососом, направляя его в трубу выброса топочных газов в атмосферу.

Теплогенераторная установка часть потока от потребителя, направляемого дымососом в трубу выброса топочных газов, направляет через дополнительный отвод дополнительному потребителю.

Это достигается тем, что теплогенератор теплогенераторной установки, состоит из двух металлических оболочек с воздушным пространством между ними, при этом нижняя часть внутренней оболочки изнутри теплоизолирована огнеупорным кирпичом, образующим топочное пространство с отверстиями, закрытыми люками и вентилятором для подачи атмосферного воздуха в топочное пространство через отверстия. При этом он состоит из пяти равных секций, расположенных вертикально одна на другой, каждая из которых состоит из коаксиально расположенных между собой внутренней и внешней цилиндрической оболочки, образуя между ними воздушное пространство, закрытое сверху и снизу, при этом четыре нижние секции собранные вместе с внутренней стороны по всей высоте обмурованы огнеупорным кирпичом с асбестовой прокладкой между ними, образуя внутри них единое объемное топочное пространство, накрытое сверху пережимом, который подвешен к пятой секции - секции съема тепла, при этом нижняя секция установлена на плоскую часть пода и имеет сквозное арочное отверстие с крышкой люка, облицованной изнутри огнеупорным кирпичом и перекрытием воздушного пространства между оболочками, выступающим наружу за пределы внешней и внутренней цилиндрических оболочек, и два прямоугольных отверстия с крышкой люка на внешней оболочке, расположенные симметрично относительно центральной осевой линии пода, делящий его на две равные части, параллельной в вертикальной плоскости продольной оси сквозного отверстия металлической трубы, перекрывающей воздушное пространство между оболочками под установку конца шнекового транспортера дозатора бункера непрерывной подачи топлива, расположенного напротив арочного отверстия, при этом металлическая труба подачи топлива выступает наружу за пределы внешней и внутренней цилиндрических оболочек, а выступающая ее часть вовнутрь топочного пространства по длине не превышает толщину обмуровки, как и металлическое перекрытие, составляющее наружный свод арочного отверстия, при этом под выложенный внутри обмуровки имеет плоскую горизонтальную поверхность по ширине основания арочного отверстия до противоположной стороны обмурованной цилиндрической оболочки и с двух сторон плоского основания кладка пода постепенно возвышается в характерном сечении, перпендикулярном продольной оси металлической трубы, имеет с каждой стороны от плоской поверхности пода форму прямоугольника со ступенчатой диагональю, расположенной под углом 30° к горизонтальной поверхности плоской части пода и в этом характерном сечении все прямоугольники подобные, а с наибольшей высотой прямоугольника находятся в средней его части и образуют перевернутую основанием вверх трапецию, за пределы которой не должны выходить края порядной кирпичной кладки, при этом внутри возвышающейся части кладки пода на втором и пятом ряду с двух сторон заложены прямоугольные трубы, большие стороны которых расположены в горизонтальной плоскости друг над другом в виде раскрытого веера, при этом концы узкой части веера расположены на внутренней цилиндрической оболочке с выходом их отверстий в воздушное пространство между оболочками напротив прямоугольных отверстий с крышками люка на внешней оболочке, а противоположные концы их не выходят за пределы кладки и находятся под смещенной от центрального канала кладкой, таким образом, чтобы две крайние трубы были направлены: одна в сторону арочного отверстия, а другая в сторону отверстия подачи топлива, а остальные две трубы в каждом горизонтальном ряду расположены с равными промежутками между ними, при этом он оснащен дополнительными вентиляторами, которые установлены на внешней цилиндрической оболочке, таким образом, чтобы прямоугольные выходные отверстия их патрубков были совмещены с прямоугольными отверстиями внешних цилиндрических оболочек всех четырех секций и располагались длинной стороной прямоугольного отверстия по образующей, выполненной по внешнему радиусу наружной оболочки таким образом, чтобы фронт поступающего воздушного потока совпадал с вертикальным сечением секции, проходящим через вертикальную ось оболочек и между вертикальной осью прямоугольного отверстия с крышкой люка на внешней оболочке и вертикальной осью арочного отверстия по часовой стрелке от прямоугольного отверстия к арочному отверстию, топочное пространство всех четырех секций посредством труб круглого сечения, расположенных равномерно по окружности сообщается с воздушным пространством между оболочками, при этом эти трубы, расположенные в первой секции наклонены вниз под углом 15° и направлены вниз топочного пространства на под, а трубы остальных трех секций расположены равномерно по окружности в горизонтальной плоскости и под углом 60° к касательной окружности внутренней цилиндрической оболочки и поддерживают циклоническое движение воздушного потока в топочном пространстве, при этом во второй и четвертой секциях эти трубы расположены в верхней ее части, а в третей -снизу, верхняя пятая секция имеет два сквозных отверстия, расположенных напротив друг друга, в которые установлены патрубки для газоходов, при этом свободный конец патрубка газохода рециркуляции установлен в отверстие наружной цилиндрической оболочки, а свободный конец патрубка газохода к устройству очистки отходящих газов установлен с перекрытием воздушного пространства между оболочками, при этом на внутренней цилиндрической оболочке между этими сквозными отверстиями по окружности расположены дополнительные прямоугольные отверстия и сверху она закрыта крышкой с центральным отверстием, в котором расположена труба с регулируемой задвижкой, перекрывающей выход нагретых газов из топочного пространства в атмосферу.

У теплогенератора третья и четвертая секции оснащены одним общим вентилятором, расположенным на третьей секции с соответствующим патрубком с двумя выходами.

Теплогенератор имеет сверху огороженную прямоугольную площадку обслуживания с огороженной лестницей подъема.

Это достигается тем, что бункер непрерывной подачи топлива теплогенераторной установки с теплогенератором, с накопителем и дозатором подачи топлива в зону горения топочного пространства расположен рядом с теплогенератором, таким образом, чтобы центральная ось отверстия подачи топлива совпадала с продольной осью шнекового транспортера дозатора подачи топлива в зону горения, а винтовая часть шнекового транспортера расположена в трубчатом корпусе с приемным кожухом, сзади которого установлен привод с редуктором. Выступающий конец вала редуктора с помощью муфты соединен с винтовой частью шнекового транспортера, а накопитель бункера в виде контейнера с неподвижным основанием, на котором расположен «подвижный пол», с толкателями треугольного сечения, установленными на двух направляющих с гидроцилиндрами, которые перемещают их с толкателями в противоположных направлениях над неподвижным основанием контейнера. При этом винтовая часть шнекового транспортера установлена в металлической трубе подачи топлива не выходя за пределы воздушного пространства между оболочками и выполнена с утолщением на конце выступающей его части из трубчатого корпуса приемного кожуха, а сам дозатор установлен на откатной раме с возможностью перемещения продольной оси шнекового транспортера вдоль центральной оси отверстия металлической трубы подачи топлива таким образом, чтобы прямоугольное отверстие приемного кожуха располагалось под соответствующим прямоугольным отверстием подающего кожуха, а над отверстием подающего кожуха был расположен конец подающего шнекового транспортера накопителя с ворошителем в виде двух отстоящих друг от друга пары диаметрально противоположных выступов со смещением на 90 градусов в плоскости, вертикальной оси вращения шнекового транспортера накопителя, расположенного внутри корпуса с крышкой и конец которого установлен в подшипниковой опоре торцевой крышки подающего кожуха, а второй конец соединен с мотор - редуктором его вращения, при этом накопитель бункера в виде контейнера с неподвижным основанием, установленным на нижней прямоугольной раме с ножками, к которой с одной стороны крепится шнековый транспортер накопителя, а с другой, противоположной стороны, консольно расположена выносная рама с установленными на ней двумя гидроцилиндрами, при этом над нижней прямоугольной рамой параллельно ей установлена верхняя прямоугольная рама, обе рамы закрыты по периметру металлическими листами, направленными вверх с вертикальными отбортовками, соединенными неразъемными сварными швами, образуя бескаркасный контейнер устойчивой формы необходимой высоты, оставив со стороны установки шнекового транспортера накопителя промежуток между верхней и нижней прямоугольными рамами открытым для перемещения топлива по основанию бункера к шнековому транспортеру накопителя, при этом толкатели треугольного сечения острым углом направлены в сторону гидроцилиндров.

Бункер непрерывной подачи топлива по периметру кверху закрыт отдельными десятью металлическими листами с вертикальными отбортовками, соединенными неразъемными сварными швами и закрыт сверху крышкой.

8. Бункер непрерывной подачи топлива по периметру кверху закрыт отдельными десятью металлическими листами с вертикальными отбортовками, соединенными неразъемными сварными швами и закрыт сверху крышкой с отверстием по центру, на которой расположен циклон поступления топлива и который представляет цилиндрическую оболочку, в которой коаксиально расположена труба, сообщающаяся с атмосферой и которая закрыта крышкой от попадания в циклон осадков, при этом пространство между цилиндрической оболочкой циклона и коаксиально расположенной трубой по спирали в один оборот закрыто пластиной по высоте прямоугольного входного патрубка поступающего топлива, а цилиндрическая оболочка циклона к низу переходит в конусную оболочку и стыкуется нижним отверстием конусной оболочки с соответствующим отверстием крышки контейнера, при этом циклон установлен на верхней прямоугольной раме прямоугольной подставки, расположенной на периметре крышки и закреплен на ней четырьмя болтами в четырех выступах, расположенных снизу цилиндрической оболочки циклона.

Это достигается тем, что способ сжигания древесных отходов с использованием теплогенераторной установки, при котором весь объем топлива поступает сверху в бункер и далее вниз камеры сгорания, затем осуществляется поджег топлива, люки закрываются и через отверстия в топочное пространство подается атмосферный воздух, и за счет тяги выходит наружу, а при достижении устойчивого горения атмосферный воздух, по пути нагреваясь, вентилятором нагнетается в топочное пространство где разогревается до высоких температур и после прохождения циклона с фильтром поступает потребителю. При этом весь объем топлива поступает сверху на «подвижный пол» в контейнер бункера накопителя с дозатором бункера непрерывной подачи топлива и затем перемещается по основанию бункера во внутрь корпуса шнекового транспортера накопителя, который перемещает его в сторону подающего кожуха, где он подвергается действию ворошителя и ссыпается через прямоугольное отверстие приемного кожуха на шнековый транспортер дозатора, который осуществляет подачу топлива в зону горения на под теплогенератора, заполняя топочное пространство, где осуществляется поджег топлива с последующей регулируемой и дозируемой подачей топливной массы в топочное пространство для ее полного сжигания с одновременным насыщением топливной массы воздушным подогретым потоком атмосферного воздуха, нагнетаемого вентиляторами в воздушное пространство каждой секции, который движется по окружности между оболочками каждой секции, образующей топочное пространство с проникновением его через все имеющиеся отверстия в топочное пространство по всей его высоте, поддерживая движение по спирали, прижимая поток к внутренней поверхности топочного пространства, удлиняя путь сжигания топлива, при этом наиболее интенсивная подача атмосферного воздуха осуществляется через прямоугольные трубы, встроенные в возвышающуюся часть пода, поступая в пятую секцию топочные газы, пройдя через отверстие конусного пережима по газоходу с датчиком температуры поступают в устройство очистки отходящих газов, где под действием работы двух дымососов отходящие газы делится на два потока, очищаются и очищенные объединенным потоком направляются потребителю, после которого делятся на два потока один из которых по газоходу рециркуляции от потребителя направляется в отсек съема теплогенератора, где смешиваясь с поступающими из топочного пространства газами нагревается и по газоходу с датчиком температуры поступает в устройство очистки отходящих газов, где под действием работы двух дымососов смешанные газы делятся на два потока, очищаются и очищенные объединенным потоком направляются потребителю, а второй по газоходу от потребителя отдельным дымососом направляется через трубу в атмосферу.

Часть потока от потребителя, направляемого дымососом в атмосферу через трубу направляется через дополнительный отвод дополнительному потребителю.

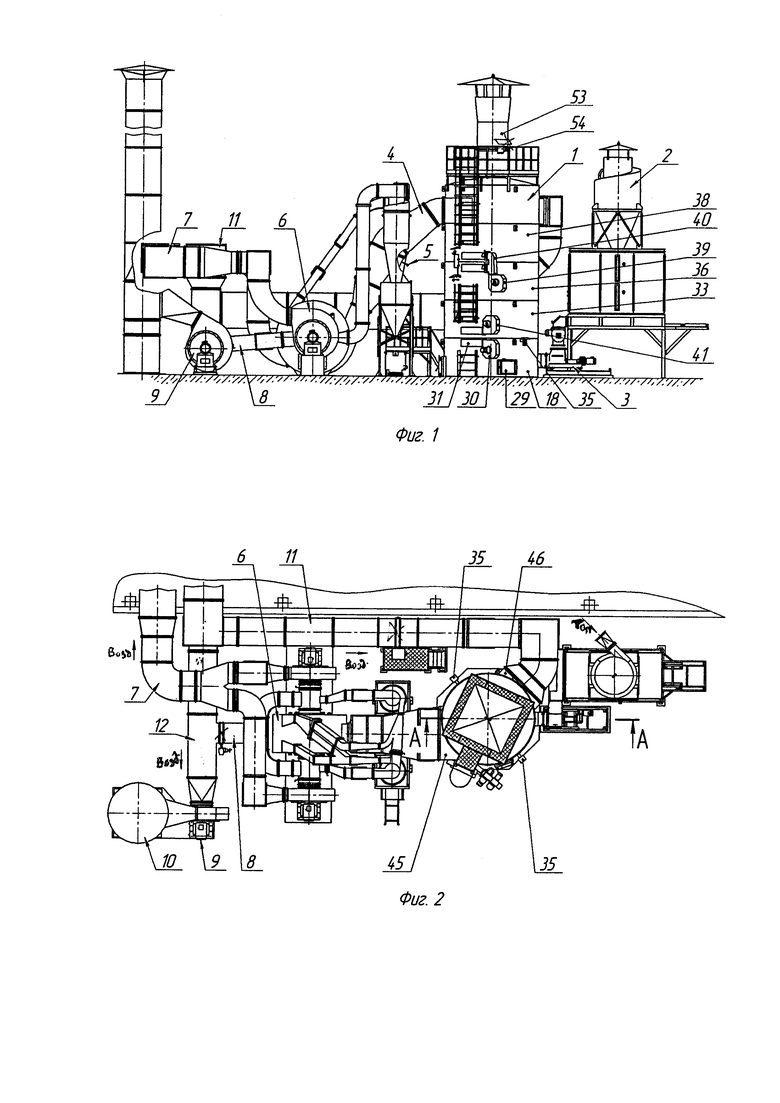

На фиг. 1 - представлен общий вид теплогенераторной установки.

На фиг. 2 - вид сверху на теплогенераторную установку.

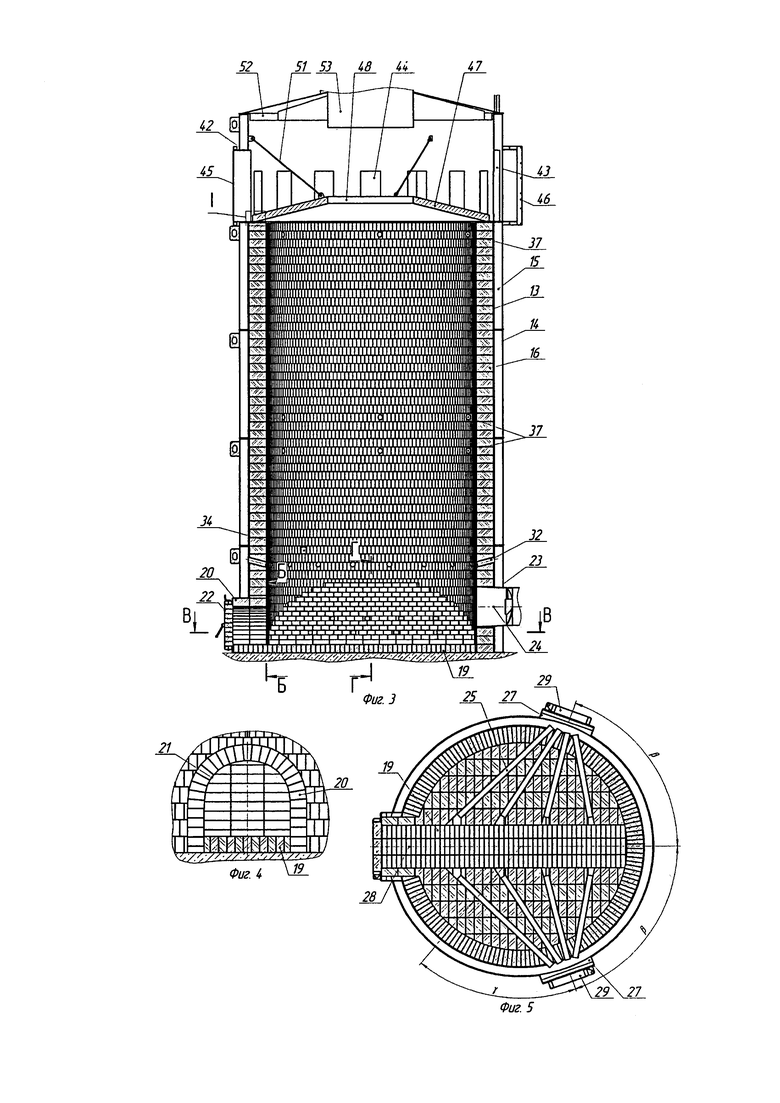

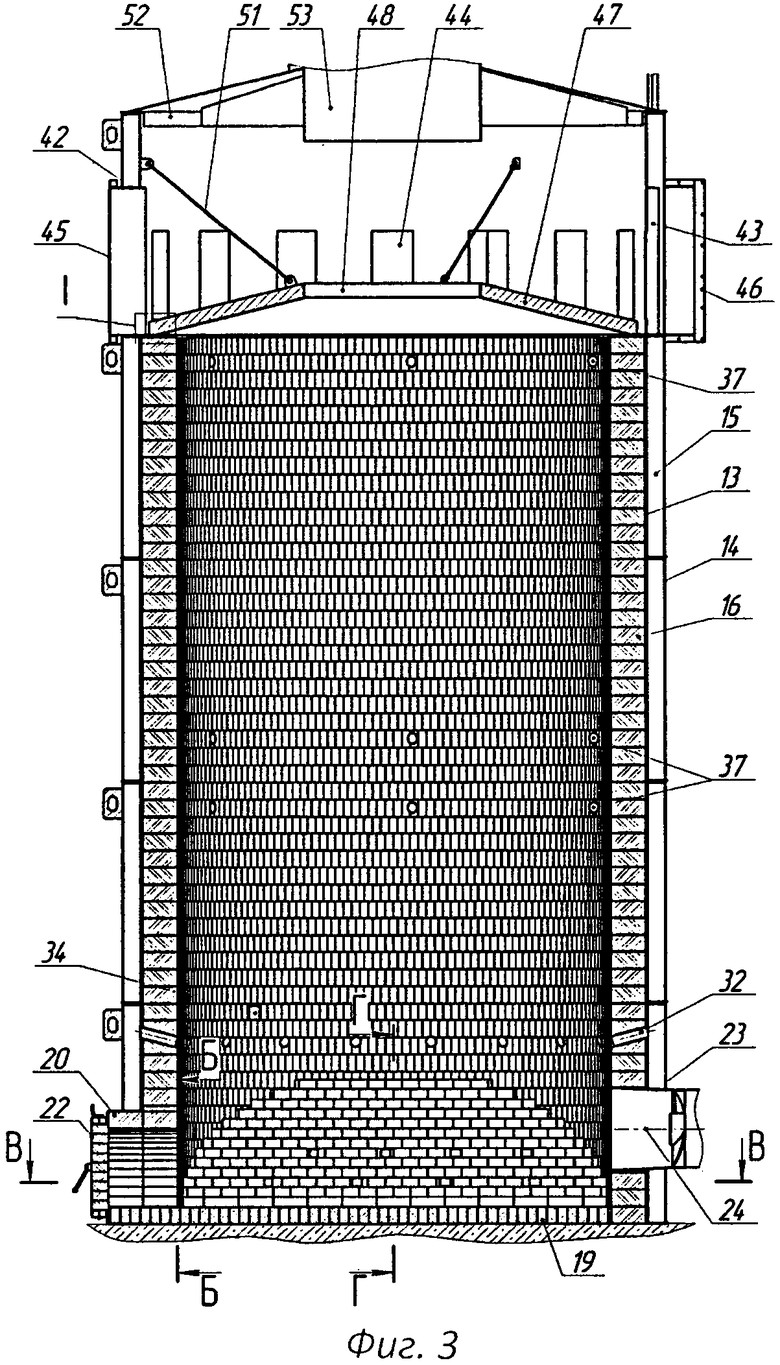

На фиг. 3 - представлено сечение А-А теплогенератора без узла загрузки топлива.

На фиг. 4 - вид Б (увеличено).

На фиг. 5 - сечение В-В.

На фиг. 6 - сечение Г-Г.

На фиг. 7 - вид Д

На фиг. 8 - выносной элемент I (увеличено).

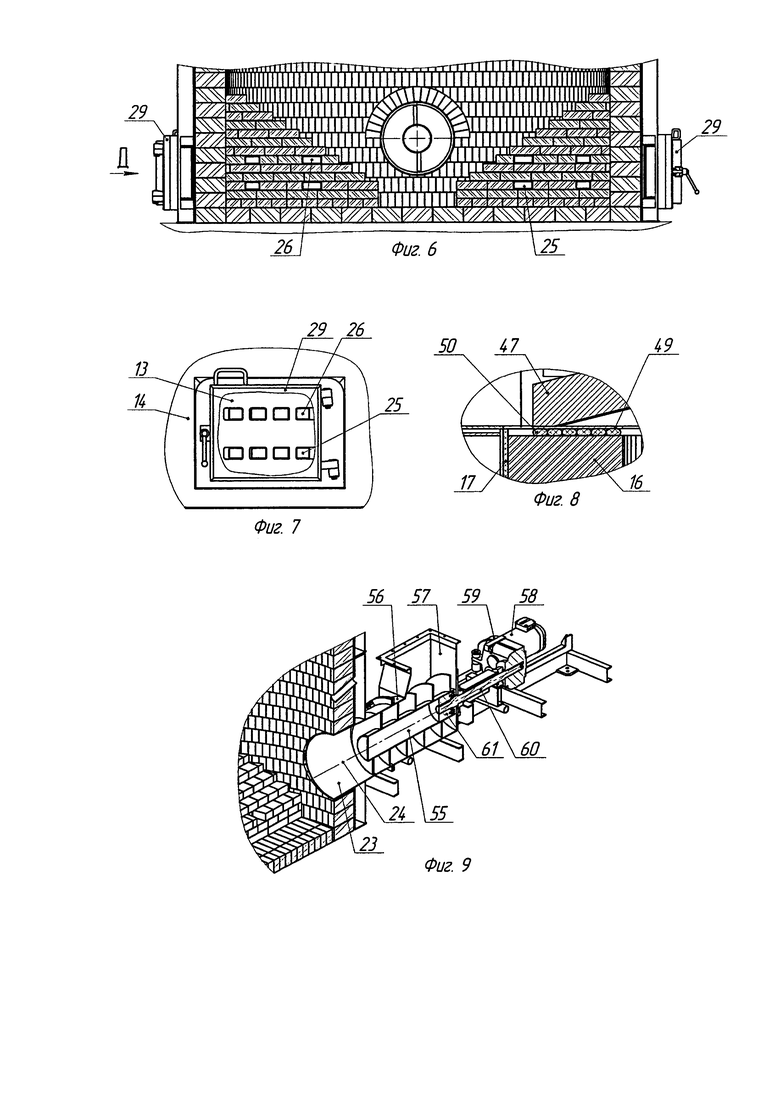

На фиг. 9 - дозатор в изометрии.

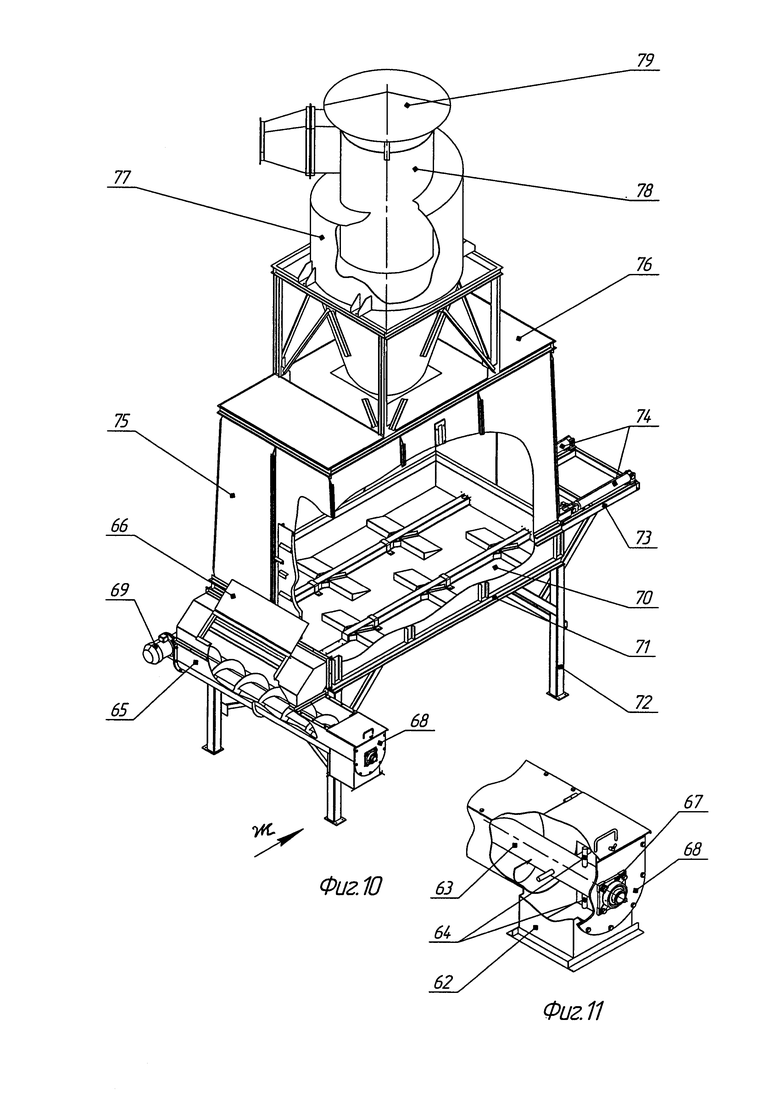

На фиг. 10 - бункер непрерывной подачи топлива в изометрии.

На фиг. 11 - вид по стрелке Ж.

Теплогенераторная установка включает теплогенератор 1, бункер непрерывной подачи топлива 2 с накопителем и дозатором 3, газоход 4 с датчиком температуры 5, устройство очистки отходящих газов 6, газоход 7 потребителю (см. фиг. 2), газоход 8 растопочных газов, дымосос 9 с трубой 10 выброса топочных газов, газоход 11 рециркуляции от потребителя к теплогенератору 1 и газоход 12 от потребителя к трубе 10 с дополнительным отводом второму потребителю (на фиг. дополнительный отвод не показан).

Теплогенератор 1 состоит из пяти равных секций, расположенных вертикально одна на другой. Каждая секция состоит из двух металлических коаксиально расположенных между собой внутренней цилиндрической оболочки 13 (см. фиг. 3) и внешней цилиндрической оболочки 14, образуя по высоте между этих двух цилиндрических оболочек воздушное пространство 15 закрытое сверху и снизу.

Воздушное пространство 15 в виде воздушного пояса, является защитной камерой от прямого теплообмена внутренней цилиндрической оболочки 13 с окружающей средой.

С внутренней стороны по всей высоте внутренних цилиндрических оболочек 13 четырех собранных секций произведена обмуровка 16 огнеупорным кирпичом с асбестовой прокладкой 17 (см. фиг. 8) между ними, образуя внутри них единое объемное топочное пространство.

Внизу первой секции 18 (см. фиг. 1) на поде 19 (см. фиг. 3, 4) расположена арочная кладка 20 из огнеупорного кирпича, выполненная в соответствующем арочном отверстии 21 внутренней цилиндрической оболочки 13 и внешней цилиндрической оболочки 14 с перекрытием воздушного пространства 15 между ними и выступающим наружу за пределы внешней и внутренней цилиндрических оболочек 14 и 13. При этом арочное отверстие 21 в топочное пространство закрывается крышкой люка 22, облицованной изнутри огнеупорным кирпичом.

Напротив арочного отверстия 21 расположено отверстие подачи топлива на под 19 в топочное пространство теплогенератора 1, выполненное в виде металлической трубы 23, перекрывающей воздушное пространство 15 между внутренней цилиндрической оболочкой 13 и внешней цилиндрической оболочкой 14. Продольная ось 24 металлической трубы 23 подачи топлива расположена на прямой, образующей свод арочного отверстия 21, находящегося в наивысшей точке. При этом металлическая труба 23 подачи топлива выступает наружу за пределы внешней и внутренней цилиндрических оболочек 14 и 13. Выступающая часть металлической трубы 23 вовнутрь топочного пространства по длине не превышает толщину обмуровки 16. Аналогично выполнено и металлическое перекрытие воздушного пространства 15, составляющее наружный свод арочного отверстия 21.

Под 19 внутри обмуровки 16 (см. фиг. 6) имеет сложную форму, и его центральная часть имеет плоскую горизонтальную поверхность по ширине основания арочного отверстия до противоположной стороны, обмурованной цилиндрической оболочки с отверстием для подачи топлива на эту поверхность. С двух сторон плоского основания кладка пода 19 постепенно возвышается и в характерном сечении, перпендикулярном продольной оси 24 металлической трубы 23, имеет с каждой стороны от плоской поверхности пода форму прямоугольника со ступенчатой диагональю, расположенной под углом 30° к горизонтальной поверхности плоской части пода 19. В этом характерном сечении все прямоугольники подобные и наибольшая высота прямоугольника находится в средней его части. Таким образом, кладка пода 19, в его характерном поперечном сечении, образует перевернутую основанием вверх трапецию, за пределы которой не должны выходить края порядной кирпичной кладки.

Внутри возвышающейся части кладки пода 19 с двух сторон заложены по два ряда прямоугольных труб 25, большие стороны которых расположены в горизонтальной плоскости. Первый нижний ряд прямоугольных труб 25 расположен на втором ряду возвышающейся кладки пода 19, а второй ряд прямоугольных труб 26 на пятом ряду. Эти прямоугольные трубы 25 и 26 расположены друг над другом в виде раскрытого веера, при этом концы узкой части веера расположены на внутренней цилиндрической оболочке 13 с выходом их отверстий в воздушное пространство 15 (см. фиг. 5, 7). Противоположные концы прямоугольных труб 25 и 26 не выходят за пределы кладки и находятся под смещенной от центрального канала кладкой, расположенной на прямоугольных трубах 25 и 26 (фурмах), обеспечивая поступление воздуха в зону горения.

В горизонтальной плоскости прямоугольные трубы 25 и 26 расположены таким образом, чтобы две крайние трубы были направлены: одна в сторону арочного отверстия 21, а другая в сторону отверстия 23 подачи топлива. Остальные две трубы в каждом горизонтальном ряду расположены с равными промежутками между ними.

Напротив выхода прямоугольных труб нижнего и верхнего ряда 25 и 26 из внутренней цилиндрической оболочки 13 с двух сторон от отверстия подачи топлива на стенке внешней цилиндрической оболочки 14 расположены два прямоугольных отверстия 27 (см. фиг. 5), смещенные в разные стороны от центральной осевой линии 28 пода 19.

Центры двух прямоугольных отверстий 27, обеспечивающих доступ атмосферного воздуха в зону топочного пространства, расположены в плане под углом β с двух сторон от центральной осевой линии 28 пода 19, делящий под 19 на две равные части.

Подача атмосферного воздуха в воздушное пространство 15 нижнего отсека 18 и соответственно в топочное пространство при закрытых люках 29 осуществляется с помощью вентилятора 30 через щелевое прямоугольное отверстие в верхней части внешней цилиндрической оболочки 14 нижнего отсека 18.

Вентилятор 30 устанавливается на внешней стороне внешней цилиндрической оболочки 14 сверху первой секции 18 таким образом, чтобы атмосферный воздух нагнетался через патрубок 31 в ее воздушное пространство 15 между параллельными касательными. Касательной к внутренней окружности цилиндрической оболочки 13 и касательной к наружной поверхности цилиндрической оболочки 14, расположенных в горизонтальной плоскости и имели для этого щелевое прямоугольное отверстие, соответствующее выходному щелевому прямоугольному отверстию патрубка 31.

Если посмотреть на изображение фиг. 5, то размещение прямоугольного отверстия на цилиндрической оболочке 14, соответствующее выходному щелевому прямоугольному отверстию патрубка 31 вентилятора 30 в плане, будет иметь вертикальную ось, симметрично расположенную относительно этого отверстия и смещенную от оси центра прямоугольного отверстия 27 на угол γ, в сторону по часовой стрелке от угла β.

Поэтому нагнетаемый вентилятором 30 атмосферный воздух, попадая в пространство 15 первой секции 18, проходит по окружности между цилиндрическими оболочками 13 и 14, охлаждая их. При этом, нагнетаемый атмосферный воздух, приобретая движение циркуляции, нагревается и подогретый поступает в топочное пространство порядной кирпичной кладки пода 19 с двух сторон через отверстия прямоугольных труб 25 и 26.

Кроме этого, сверху первой секции 18 по окружности цилиндрической оболочки 13 расположены трубы 32, которые проходят насквозь обмуровку 16. При этом продольные центральные их оси наклонены вниз под углом 15° и расположены по окружности через каждые 40°. Поэтому нагнетаемый вентилятором 30 атмосферный воздух через отверстия труб 32 нагнетает его вниз топочного пространства на под 19.

Выше окружности расположения труб 32 и ниже второй секции 33 (см. фиг. 1) могут быть расположены напротив друг друга два сквозных окна 34 (см. фиг. 3) при установке системы лазерного контроля 35 (см. фиг. 1) уровня топлива.

Вверху второй секции 33 и внизу третьей секции 36 по окружности цилиндрической оболочки 13 через каждые 60° расположены трубы 37 (см. фиг. 3), которые проходят насквозь обмуровку 16. Трубы 37 расположены в горизонтальной плоскости и под углом 60° к касательной окружности цилиндрической оболочки 13 и при работе генератора поддерживают циркуляцию воздушного потока, продлевая путь кверху восходящего потока.

В четвертой секции 38 трубы 37 расположены аналогично их расположению во второй секции 33.

При этом вторая, третья и четвертая секции оснащены вентиляторами для подачи атмосферного воздуха в пространство 15 и далее в топочное пространство.

При этом третья и четвертая секции оснащены одним общим вентилятором 39, расположенным на третьей секции 36 с соответствующим патрубком 40 с двумя выходами. Вентилятор 39 и два выхода его патрубка 40 устанавливаются аналогично вентилятору 30 в аналогичные щелевые прямоугольные отверстия цилиндрических оболочек 14 секций 36 и 38.

Вентилятор 41 расположен снизу на второй секции 33, имеющей щелевое прямоугольное отверстие, соответствующее выходному щелевому прямоугольному отверстию патрубка 31 этого вентилятора 41.

Верхняя пятая секция является секцией съема тепла и имеет на внешней и внутренней цилиндрических оболочках 13 и 14 два сквозных отверстия 42 и 43, расположенных напротив друг друга. При этом на внутренней стенке цилиндрической оболочки 13 между сквозными отверстиями 42 и 43 по окружности расположены дополнительные прямоугольные отверстия 44, а в отверстиях 42 и 43 установлены патрубки 45 и 46 для газоходов 4 и 11 соответственно (см. фиг. 1, 2). При этом свободный конец патрубка 46 газохода 11 установлен в отверстие цилиндрической оболочки 14, а свободный конец патрубка 45 газохода 4 установлен в отверстие цилиндрической оболочки 13 и 14 с перекрытием воздушного пространства 15 между цилиндрическими оболочками 13 и 14.

Внутри пятой секции съема тепла расположен пережим 47 (см. фиг. 3) тарельчатого типа с отверстием 48 вместо дна, который расположен на металлической пластине 49 (см. фиг. 8) в виде кольца, по ширине, не превышающей ширину торца обмуровки 16 и толщиной 5 мм. При этом между металлической пластиной 49 и обмуровкой 16 расположен асбестовый шнур 50, прижатый к торцу обмуровки 16.

Сверху пережим 47 (см. фиг. 3), в виде оболочки усеченного конуса, подвешен на трех растяжках 51, равномерно расположенных вокруг отверстия 48, которые сверху закреплены внутри на стенки внутренней цилиндрической оболочки 13.

Сверху пятая секция съема тепла закрыта крышкой 52 с центральным отверстием, в котором расположена труба 53 (см. фиг. 1) с регулируемой задвижкой 54, перекрывающей выход нагретых газов из топочного пространства в атмосферу.

Бункер непрерывной подачи топлива 2 с накопителем и дозатором 3 подачи топлива в зону горения топочного пространства расположен рядом с теплогенератором 1, таким образом, чтобы центральная ось 24 отверстия 23 (см. фиг. 3) подачи топлива совпадала с продольной осью шнекового транспортера 55 (см. фиг. 9) дозатора 3 подачи топлива в зону горения на под 19 теплогенератора 1. Винтовая часть шнекового транспортера 55 выполнена с утолщением на конце выступающей его части из трубчатого корпуса 56 с приемным кожухом 57, сзади которого установлен привод 58 с реверсивным редуктором 59. Выступающий конец вала 60 редуктора 59 с помощью муфты соединен с винтовой частью 61 шнекового транспортера 55.

Дозатор 3 установлен на откатной раме с возможностью перемещения продольной оси шнекового транспортера 55 вдоль центральной оси 24 отверстия 23.

Прямоугольное отверстие приемного кожуха 57 дозатора 3 расположено под соответствующим прямоугольным отверстием подающего кожуха 62 бункера непрерывной подачи топлива 2 (см. фиг. 11). Над отверстием подающего кожуха 62 расположен конец подающего шнекового транспортера 63 накопителя с ворошителем в виде двух отстоящих друг от друга пары диаметрально противоположных выступов 64. Выступы 64 расположены со смещением 90 градусов в плоскости, вертикальной оси вращения шнекового транспортера 63 накопителя. Шнековый транспортер 63 накопителя расположен внутри корпуса 65 с крышкой 66. Один конец подающего шнекового транспортера 63 установлен в подшипниковой опоре 67, находящейся на торцевой крышке 68 подающего кожуха 62. Второй конец соединен с мотор -редуктором 69.

Накопитель бункера непрерывной подачи топлива 2 (см. фиг. 1) имеет закрытую объемную конструкцию, расположенную над «подвижным полом» 70 (см. фиг. 10), который установлен на нижней прямоугольной раме 71 с ножками 72, к которой с одной стороны крепится шнековый транспортер 63 накопителя. С другой, противоположной стороны, консольно расположена выносная рама 73 с установленными на ней двумя гидроцилиндрами 74.

Над нижней прямоугольной рамой 71 и параллельно ей расположена верхняя прямоугольная рама 71, которые в сборе по периметру и сверху закрыты соответствующим бескаркасным прямоугольным кожухом, сужающимся кверху, образуя контейнер 75, являющийся накопителем топлива. Загрузка топлива в контейнер 75 может быть осуществлена различными способами циклоном, транспортером, ковшом фронтального погрузчика и т.д. В данном описании покажем загрузку с использованием циклона. Поэтому контейнер 75 сверху закрыт крышкой 76 с отверстием по центру, через которое топливо поддается на «подвижный пол» 70, проходя через циклон 77 поступления топлива. Циклон 77 поступления топлива представляет собой цилиндрическую оболочку, в которой коаксиально расположена труба 78 сообщающаяся с атмосферой и которая закрыта крышкой 79 от попадания в циклон 77 осадков. Пространство между цилиндрической оболочкой циклона 77 и коаксиально расположенной трубой 78 по спирали в один оборот закрыто пластиной по высоте прямоугольного входного патрубка поступающего топлива (на фиг. позицией не обозначен). Стрелка на фиг. 1 в сторону этого патрубка указывает направление движения топлива.

Цилиндрическая оболочка циклона 77 к низу переходит в конусную оболочку и стыкуется нижним отверстием конусной оболочки с соответствующим отверстием крышки 76 контейнера 75. Устанавливается циклон 77 на верхней прямоугольной раме прямоугольной подставки, расположенной на периметре крышки 76, и закреплен на ней четырьмя болтами в четырех выступах (на фиг. 10 позицией не обозначены), расположенных снизу цилиндрической оболочки циклона 77.

Изготовление теплогенераторной установки с теплогенератором 1 и бункером непрерывной подачи топлива 2 будут показаны применительно для производства фанеры, а именно на конкретном примере использования их при сушке шпона. Эти объекты собираются из отдельных сборочных единиц и деталей, изготовленных, в основном, из профильной стали марки ст.3, 20 и 45. Короба для газохода потребителю 7 (см. фиг. 2), газохода топочных газов 8, трубы 10 выброса топочных газов, газохода рециркуляции 11 от потребителя и для газохода 12 от потребителя к трубе 10 и их патрубки изготавливаются в основном из листовой стали. В качестве датчика температуры 5 можно использовать датчик температуры TXAУ205H-/-/-PGM-15070-ТХА(K)-0…600°С-3-320 мм-/-/-0,5-/-/-, изготовленный по ТУ 4227-003-13282997-01, по показаниям которого определяют уровень наполнения топочного пространства топливом. В качестве устройства очистки отходящих газов 6 желательно использовать устройство очистки отходящих газов 6, изготовленное с некоторой доработкой по патенту RU №2393910, состоит из аппарата предварительного осаждения, совмещенного с двух сторон с двумя дымососами и двух циклонов с накопительными бункерами. В качестве дымососа 9 можно использовать дымосос с аппаратом предварительного осаждения, изготовленного по патенту RU №2435627.

Теплогенератор 1 включает изготовление пяти секций, равных по габаритным размерам. Отличаются они друг от друга наличием, расположением, размером и формой отверстий у их оболочек, которые желательно делать в них до соединения оболочек в секции. При этом внутренняя цилиндрическая оболочка 13 изготавливается из листа стали марки Ст.3 толщиной 6.0 мм с получением внутреннего размера цилиндрической оболочки диаметром Ф=3400 мм и высотой равной 1500 мм. Следует отметить, что выбор диаметров оболочек зависят от необходимой мощности теплогенератора и не являются постоянной величиной. Внешняя цилиндрическая оболочка 14 изготавливается из листа стали толщиной 4.0 мм с получением наружного размера цилиндрической оболочки диаметром Ф=3650 мм и высотой равной 1500 мм. Предварительно на внешних сторонах оболочек делается разметка для изготовления соответствующих отверстий, присущих каждой секции.

Для этого при изготовлении скажем оболочек для нижней секции 18 в качестве базового отверстия для них можно выбрать отверстия под металлическую трубу 23 диаметром Ф=532 мм с пересечением вертикальной оси и горизонтальной оси на высоте 600 мм от основания, которое и будет центром отверстия под металлическую трубу 23.

Слева и справа от вертикальной оси внешней цилиндрической оболочки 14 этого отверстия под углом β=70° к ней на высоте равной 100 мм от основания вырезаются два прямоугольных отверстия размером 760×570 мм под установку лючков 29 с дверцами.

Затем от вертикальной оси отверстия под углом β=70°, сделанного по часовой стрелке от вертикальной оси отверстия под металлическую трубу 23, откладывают еще 60° угла γ и получают вертикальную ось для изготовления прямоугольного отверстия соответствующего выходному прямоугольному отверстию патрубка 31 вентилятора 30. Для этого сверху, отступая 100 мм от верхней кромки, на этой внешней цилиндрической оболочке 14 вырезается прямоугольное отверстие размером 980×250 мм. Аналогичные отверстия на внешних цилиндрических оболочках 14 на соответствующих высотах вырезаются для секции 33 под установку вентилятора 41 и секций 36 и 38 под установку вентилятора 39.

Кроме этих отверстий на внутренней цилиндрической оболочке 13 для секции 18 напротив прямоугольных отверстий размером 760×570 мм под установку лючков 29 в рамках их габаритов вырезают два ряда по четыре отверстия напротив каждого лючка 29 под установку прямоугольных труб 25 и 26. Для этих целей можно использовать трубу, имеющую профиль 80×60×4 ГОСТ30245-2003/ С245ГОСТ27772-88 соответствующей длины. Важно, чтобы прямоугольные трубы 25 при кладке пода 19 были расположены на втором ряду возвышающейся кладки пода 19, а прямоугольные трубы 26 были расположены на пятом ряду возвышающейся кладки пода 19.

На внутренней цилиндрической оболочке 13 для секции 18 по ее окружности на высоте между отверстиями 34 под установку системы лазерного контроля 35 уровня топлива и отверстиями 34 под установку прямоугольных труб 26 вырезают девять отверстий диаметром Ф=76 мм под установку металлических труб 32. Эти трубы заранее устанавливают с наклоном вниз под углом 15° по окружности через каждые 40° соединяют с внутренней цилиндрической оболочкой 13 неразъемным соединением при помощи сварки. Для этого торец металлических труб 32 в месте соединения ее с внутренней цилиндрической оболочкой 13 срезают в вертикальной плоскости к образующим по внешнему диаметру оболочки под углом 15°.

На внутренней цилиндрической оболочке 13 (см. фиг. 3) и внешней цилиндрической оболочке 14 напротив отверстий под металлическую трубу 23 в нижней секции 18 вырезаются арочные отверстия 21 шириной 600 мм и высотой 540 мм. Затем из листа стали Ст.3 толщиной 6.0 мм изготавливается соответствующее перекрытие (на фиг не обозначено) арочного отверстия в виде изогнутого листа с учетом выступа его за пределы внешней цилиндрической оболочки 14 на длину 240 мм, к которому крепится крышка люка 22.

Затем изготовленные таким образом оболочки 13 и 14 располагают коаксиально, таким образом, чтобы продольные оси их отверстий под металлическую трубу 23 совпадали и вставляют в эти отверстия металлическую трубу 23 вместе с фланцем на конце для стыковки с соответствующим фланцем корпуса 56 дозатора 3. Металлическую трубу 23 вставляют в отверстие диаметром Ф=532 мм внутренней цилиндрической оболочки 13 с выходом ее во внутрь с учетом того, что при обмуровке ее она будет выполнена заподлицо с обмуровкой 16. Все эти элементы и оболочки 13 и 14 секции 18, собранные таким образом соединяются при помощи неразъемного сварного соединения, образуя между ними воздушное пространство 15, которое сверху и снизу закрывается кольцевой пластиной толщиной 6.0 мм при помощи неразъемного сварного соединения.

При этом воздушное пространство 15 секции 18 в месте соединения оболочек 13 и 14 перекрывается металлической трубой 23 и изогнутым листом арочного перекрытия. Таким образом, в характерном сечении секции 18 в месте, где отсутствуют перекрытия и отверстия, воздушное пространство 15 имеет прямоугольное сечение размером 115×1500 мм с вертикальным расположением длинной стороны.

Для изготовления секции 33 и секций 36 и 38 на их внутренних цилиндрических оболочках 13 (см. фиг. 3) делают соответствующие отверстия под установку шести труб 37 диаметром Ф=76 мм на соответствующей высоте. Эти трубы заранее устанавливают в горизонтальной плоскости под углом 60° к касательной окружности через каждые 60° и соединяют с внутренней цилиндрической оболочкой 13 в каждой секции 33, 36 и 38 неразъемным соединением при помощи сварки. При этом торец металлических труб 37 в месте их соединения с внутренней цилиндрической оболочкой 13 срезают в вертикальной плоскости по образующим внешний диаметр оболочки. Для секций 33 и 38 горизонтальные оси труб 37 в горизонтальной плоскости располагают по окружности на 170 мм от верхнего края цилиндрической оболочки 13, а для секции 36 - в горизонтальной плоскости располагают по окружности на 285 мм от нижнего края цилиндрической оболочки 13. Затем изготовленные таким образом оболочки 13 и 14 для этих трех секций закрывают сверху и снизу кольцевой пластиной толщиной 6.0 мм при помощи неразъемного сварного соединения, образуя свободное по окружности воздушное пространство 15, которое имеет прямоугольное сечение размером 115×1500 мм с вертикальным расположением длинной стороны.

Изготовленную секцию 18 устанавливают в месте эксплуатации на горизонтальную часть пода 19, выложенного кирпичом. Для этого можно использовать кирпич прямой ША-1№5 ГОСТ 8693-73. Затем можно производить внутри ее цилиндрической оболочки 13 обмуровку 16 огнеупорным кирпичом с установкой его на ребро и с асбестовой прокладкой 17 (см. фиг. 8) между ними. В качестве обмуровки 19 можно использовать кирпич прямой ША-1№22 ГОСТ 8691-73, а в качестве асбестовой прокладки 17 - картон асбестовый КАОН-1-1000-1000-10, соответствующий ГОСТу 2850-80.

Можно вначале, изготовленную секцию 18 установить в месте эксплуатации на горизонтальную часть пода 19 и затем на нее сверху последовательно установить секции 33, 36 и 38, соединив их неразъемным соединением. После этого, провести обмуровку 16 по всей высоте топочного пространства с укладкой возвышающейся части пода 19 предварительно обмотав прямоугольные трубы 25, 26 и трубы 32 и 37 бумагой теплоизоляционной типа Fiberfrax Paper.

Сверху на кольцевой торец обмуровки 16 укладывают по спирали без зазора между витками асбестовый шнур 50 ШАМ 32, изготовленный по ГОСТ1779-83 и на него накладывают пережим 47, изготовленный из листа стали и наружным диаметром Ф=3280 мм с центральным отверстием 48 Диаметр отверстия и толщина пережима 47 зависят от выбранной мощности теплогенератора и сечения газоходов рециркуляции и в общем случае имеет следующую зависимость: Фцоп=(0,2…0.4)Фвнот, где Фцоп - диаметр центрального отверстия пережима в мм, а Фвнот - диаметр внутреннего отверстия теплогенератора в мм. Сверху вокруг центрального отверстия расположены три элемента крепления для установки растяжек 51.

Перед сборкой пятой секции - секции съема тепла, на внешней цилиндрической оболочке 14 снизу вырезается сквозное прямоугольное отверстие размером 2000×1000 мм под установку патрубка 46 газохода 11 рециркуляции (см. фиг. 1, 3) для подачи отработанного воздуха в теплогенератор 1. Напротив этого отверстия на внешней цилиндрической оболочке 14 снизу вырезают аналогичное отверстие 42 под установку патрубка 45 газохода 4 для отбора подогретого воздуха из теплогенератора 1 и подачи его потребителю. Аналогичные этим отверстиям вырезаются соосные отверстия на внутренней цилиндрической оболочке 13, а между ними на ней по окружности с равными промежутками вырезаются двенадцать дополнительных прямоугольных отверстий 44 размером 600×350 мм на высоте 100 мм снизу. С внутренней стороны на внутренней цилиндрической оболочке 13 на высоте 1300 мм по окружности неразъемным соединением устанавливают через 120 градусов три кронштейны для установки в его отверстиях трех растяжек 51. Сборка секции съема тепла осуществляется аналогично предыдущим секциям. При этом сквозные отверстия 42 цилиндрических оболочек 13 и 14 располагаются на одной продольной оси, а патрубок 45 продвигается снаружи до отверстия 42 на внутренней стенке цилиндрической оболочки 13 и соединяется с ней и с цилиндрической оболочкой 14 неразъемным соединением, образуя воздушное пространство 15 с перекрытием его по периметру прямоугольного отверстия 42.

Сквозное отверстие 43 цилиндрической оболочки 13 располагается на одной продольной оси отверстия патрубка 46 и соответствующего отверстия на цилиндрической оболочке 14 по определению и соединяется неразъемным соединением, без перекрытия воздушного пространства 15. Сверху и снизу собранные вместе оболочки закрываются кольцевой пластиной толщиной 6.0 мм при помощи неразъемного сварного соединения. Таким образом, в характерном сечении секции съема тепла в месте, где отсутствуют перекрытия и отверстия, воздушное пространство 15 имеет прямоугольное сечение размером 115×1500 мм с вертикальным расположением длинной стороны. Собранную таким образом секцию съема тепла устанавливают сверху на четвертую секцию 38 и соединяют их при помощи неразъемного сварного соединения.

Растяжки 51 прижима 47 крепят на внутренней стенке цилиндрической оболочки 13 и регулируют равномерное усилие нагрузки нижней плоскости прижима 47 на асбестовый шнур 50.

Сверху на пятую секцию съема тепла устанавливают крышку 52, в центральном отверстии которой установлена труба 53 (см. фиг. 1) с наружным диаметром Ф=1200 мм. В трубе 53 устанавливается регулируемая задвижка 54, сверху она закрывается крышкой от попадания осадков (не обозначена поз.).

Далее вырезанные прямоугольные отверстия размером 980×250 мм на внешних цилиндрических оболочках 14 стыкуются с выходными отверстиями патрубков вентиляторов. Для нижней секции 18 в качестве вентилятора 30 можно установить вентилятор РВВ-7,5 с электродвигателем частотного регулирования АИР112М2 N=7,5 кВт, n=2850 мин-1.

Для второй секции 33 в качестве вентилятора 41 можно установить вентилятор с РВВ-2,2 электродвигателем частотного регулирования АИР80В2 N=2,2 кВт, n=2870 мин-1. Для третий секции 36 и четвертой секции 38 в качестве вентилятора 41 с двойным патрубком 40 можно установить вентилятор РВВ-7,5 с электродвигателем АИР112М2 N=7,5 кВт, n=2850 мин-1. Теплогенератор 1 готов к работе, которая будет представлена ниже при работе теплогенераторной установки.

Бункер непрерывной подачи топлива состоит из бункера накопителя 2 с дозатором 3 подачи топлива в зону горения топочного пространства и выполнен в основном из прямоугольных труб, швеллера, уголка и листовой стали марки Ст.3. Накопитель представляет собой объемную конструкцию и состоит из двух прямоугольных рам 71 с габаритными размерами в плане 2100×3800 мм. Их располагают параллельно в горизонтальной плоскости друг над другом с расстоянием между ними 300 мм, и выполняют из швеллера №10. Нижняя прямоугольная рама 71 сверху закрыта металлическим листом соответствующего размера, образуя основание, а по периметру кверху закрыта отдельными десятью металлическими листами с вертикальными отбортовками, соединенными неразъемными сварными швами, образуя бескаркасный контейнер 75 устойчивой формы высотой 3000 мм. Со стороны установки шнекового транспортера 63, промежуток между верхней и нижней прямоугольными рамами 71 остается открытым для перемещения топлива по основанию бункера к шнековому транспортеру 63.

Сверху контейнер 75 закрывается крышкой 76 с отверстием по центру, через которое топливо подается в накопитель. Контейнер 75 устанавливается на четырех ножках с таким расчетом, чтобы горизонтальные плоскости стыковки подающего кожуха 62 накопителя и прямоугольное отверстие размером 400×400 мм приемного кожуха 57 дозатора 3 совпали и находились на соответствующей высоте. Далее сборку желательно производить по месту установки теплогенератора 1. Для этого с меньшей стороны нижней прямоугольной рамы 71 со стороны теплогенератора 1 крепиться корпус 65, внутри которого располагают шнековый транспортер 63 таким образом, чтобы основание подвижного пола находилось выше вращающегося шнекового транспортера 63. Торцы корпуса 65 шнекового транспортера 63 с двух сторон закрываются торцевыми крышками 68 с подшипниковыми узлами типа UCF 213, в которые и устанавливаются концы шнекового транспортера 63. Сверху корпус 65 переходит в кожух с крышкой 66, перекрывающий пространство над шнековым транспортером 63 и открытым промежутком между верхней и нижней прямоугольными рамами 71. На конце подающего шнекового транспортера 63, выступающего за габаритные размеры нижней прямоугольными рамами 71 над прямоугольным отверстием подающего кожуха 62 заранее устанавливают по два диаметрально противоположных выступа 64, разнесенных между собою на 180 мм, повернутые между собой на 90°, образующих в паре ворошитель. Сверху выступающая часть подающего шнекового транспортера 63 закрывается металлическим листом с крышкой (на фиг. позицией не обозначена) над ворошителем. Второй конец шнекового транспортера 63 соединен с мотор -редуктором 69 с использованием монтажной схемы установки привода изобретения по патенту RU №2480327, когда не производят крепление привода к основанию элементами крепления, а вал его вращения прикреплен через амортизатор к любой неподвижной поверхности.

С другой стороны корпуса 65 на основании нижней прямоугольной рамы 71 расположен «подвижный пол» 70 стандартного исполнения с толкателями треугольного сечения, расположенными на направляющих прямоугольного сечения, выполненных из прямоугольных труб 100×100 мм. Со стороны острого угла толкателя треугольного сечения консольно располагается выносная рама 73, на которой устанавливают два гидроцилиндра 74 с ходом плунжера гидроцилиндра - 620 мм. Гидроцилиндры 74 могут быть подключены как к магистральной гидравлической системе, так и к автономной.

Конструкция бункера накопителя 2 изготавливается с использованием подпорок, косынок, подпятников, ребер жесткости и подобных усиливающих элементов.

Дозатор З устанавливается на раме с колесами, которые по неподвижным направляющим перемещают дозатор 3 с тележкой вдоль центральной оси 24 совпадающих продольных осей металлической трубы 23 и шнекового транспортера 55. После чего вдвигается выступающий конец шнекового транспортера 55 в отверстие металлической трубы 23 и соединяется фланцевым соединением трубчатый корпус 56 с металлической трубой 23. Затем совмещаются прямоугольное отверстие подающего кожуха 62 собранного бункера непрерывной подачи топлива 2 (см. фиг. 11) с прямоугольным отверстием приемного кожуха 57 дозатора 3.

Теплогенераторная установка оснащается площадками обслуживания, так теплогенератор 1 имеет сверху огороженную прямоугольную площадку обслуживания с огороженной лестницей подъема, которые на фиг. позициями не обозначены.

Способ сжигания древесных отходов включает подачу массы топлива на под 19 топочного пространства теплогенератора 1 с последующей регулируемой и дозируемой подачей подготовленной топливной массы в топочное пространство для его сжигания. При этом в процессе сжигания топливной массы поддерживается циклонный режим ее движений по спирали вверх по всей высоте топочного пространства с одновременным насыщением топливной массы воздушным подогретым потоком, начиная от пода 19 и кончая процессом съема тепла. Движение по спирали вверх по всей высоте топочного пространства осуществляется дискретно на четырех уровнях посекционно посредством трех вентиляторов, один из которых, верхний, имеет два патрубка подачи воздуха в два верхних отсека 36 и 38. С последующим преломлением поднимающегося вверх горячего потока воздуха в сторону съемного сквозного отверстия 42, смешанного с поступающим потоком по газоходу 11 рециркуляции из отверстия 43 и разделенными по окружности потоками внутренней оболочки секции съема. Движение продуктов сгорания вверх по спирали обусловлено эффектом «циклона», то есть диаметр выходного отверстия из камеры сгорания меньше диаметра камеры сгорания. При этом, атмосферный воздух, поступающий по трубам 37, не препятствует этому эффекту.

Наиболее детально способ сжигания древесных отходов проявляется в описании работы теплогенераторной установки с теплогенератором 1 и с бункером непрерывной подачи топлива 2 с накопителем, включая дозатор 3.

В исходном состоянии собранной теплогенераторной установки все оборудование обесточено и шибера закрыты. Всего теплогенераторная установка содержит не менее трех шиберов со встроенными токовыми датчиками положения типа МЭОФ-100/63-0,63У-99К У2, N=0,25 кВт. Один из них шибер 54 (см. фиг. 1) установлен на трубе 53 растопки теплогенератора 1, другой шибер на газоходе 8 растопочных газов, третий на газоходе 11 рециркуляции. На фиг. 2 стрелки с индексом «возд» показывают направление движения воздушной среды, а стрелки с индексом «топл» показывают направление движения древесных отходов.

При запуске установки открывается шибер 54 теплогенератора 1, а по стрелке с индексом «топл» на фиг. 2 подаются древесные отходы в циклон 77 (см. фиг. 10) бункера непрерывной подачи топлива 2, которые, вращаясь вокруг трубы 78, через отверстие в крышке 76 попадают на «подвижный пол» 70, заполняя контейнер 75. Одновременно включается мотор-редуктор 69 шнекового транспортера 63, привод 58 шнекового транспортера 55 дозатора 3 и гидроцилиндры 74 «подвижного пола» 70 бункера непрерывной подачи топлива 2. Древесные отходы, поступающие в контейнер 75 толкателем треугольного сечения, перемещаются в сторону открытого промежутка между верхней и нижней прямоугольными рамами 71 и ссыпаются ими на подающий шнековый транспортер 63 (см. фиг. 11) по всей длине этого промежутка с одновременным перемещением их в корпус 65 (см. фиг. 10) к прямоугольному отверстию подающего кожуха 62 (см. фиг. 11). При этом острый угол сечения треугольного толкателя направлен в сторону гидроцилиндров 74, а прямоугольный угол сечения треугольного толкателя направлен в противоположную сторону. Над прямоугольным отверстием подающего кожуха 62 производится дополнительное разделение фракции топлива выступами 64 ворошителя.

После этого топливо поступает в расширяющийся приемный кожух 57 (см. фиг. 9) дозатора 3 и шнековый транспортер 55 подает топливо на под 19 теплогенератора 1. Подача топлива в топочное пространство регулируется дозатором 3 и прекращается при достижении уровня визуального или автоматического контроля. Аналогичная система визуального или автоматического контроля (на фиг. позицией не обозначены) подачи топлива до определенного уровня предусмотрена для контейнера 75 бункера непрерывной подачи топлива 2. В контейнер 75 бункера непрерывной подачи топлива 2 предусмотрено два уровня его наполнения верхний и нижний. При достижении верхнего уровня подается сигнал на отключение подачи топлива, а при достижении нижнего уровня подается сигнал на включение подачи топлива. Регулировка подачи топлива в контейнер 75 производится как в автоматическом, так и ручном режиме.

Количество загруженного топлива в топочное пространство определяется его влажностью и его уровень должен быть таким, чтобы в процессе прогорания верхних слоев топлива нижние слои успели высохнуть.

При заполнении топочного пространства топливом до определенного уровня производится поджег топлива. Открывается шибер растопки и включается дымосос 9, осуществляя движение отходящих из топочного пространства газов по газоходам 4 и 8 к дымососу 9 и далее в трубу 10. В это время с учетом показаний датчика температуры 5 регулируется разряжение в топочном пространстве от -5 до -150 Па. Розжиг завершается подачей атмосферного воздуха вентилятором 30 в пространство 15 отсека 18. Воздух, поступая в воздушное пространство 15 нижнего отсека 18, движется по окружности между оболочками 13 и 14, в нашем случае по часовой стрелке, одновременно проникая в нижнюю часть пода 19 топочного пространства с противоположных сторон по прямоугольным трубам 25 и 26 двумя уровнями. Одновременно в топочное пространство сверху отсека 18 на под 19 нагнетается воздух через отверстия труб 32, который не только поддерживает интенсивность сгорания топливной фракции, но и удерживает ее основную массу в пределах интенсивной зоны горения между двух возвышающихся частей пода 19. Включаются вентиляторы 39 и 41, подающие атмосферный воздух в воздушные пространства 15 отсеков 33, 36 и 38.

При этом поступающий в отсек 18 воздух нагревается по мере его перемещения по окружности между оболочками и тем самым более интенсивно и равномерно подсушивает топливную фракцию, что способствует интенсивному сгоранию топлива.

Воздушные потоки, поступающие в пространства 15 отсеков 33, 36 и 38 по трубам 37, способствуют дожиганию топливной фракции и полному ее сгоранию за счет увеличения пути перемещения в топочном пространстве.

При выходе на рабочий режим теплогенератора 1 закрывается шибер растопки газохода 8 и открывается третий шибер на газоходе 11 рециркуляции, запускаются дымососы подачи газов потребителю.

Нагретый до температуры 300°С воздушный поток направляется в сушильную камеру сушки шпона, где в процессе сушки его температура падает до 150°С и направляется на рециркуляцию по газоходу 11 рециркуляции через патрубок 46 в пространство 15 верхнего отсека теплогенератора 1. Из пространства 15 верхнего отсека теплогенератора 1 основная часть этого воздушного потока через отверстие 43 напрямую попадает вовнутрь цилиндрической оболочки 13 пятой секции съема тепла, направляя вихревой поток выходящий из отверстия 48 пережима 47 и перемешиваясь с ним, преломляет подымающийся горячий поток воздуха в сторону заборного отверстия 42 патрубка 45 газохода 4.

Остальная часть этого воздушного потока, обтекая внешнюю часть внутренней цилиндрической оболочки 13 через дополнительные прямоугольные отверстия 44, тоже попадает вовнутрь цилиндрической оболочки 13 пятой секции съема тепла, перемешиваясь с предыдущим потоком. При этом нагрев потока воздуха, направленного по газоходу 11 на рециркуляцию нагревается не только от смешения его с восходящим потоком, поступающим из топочного пространства, но и за счет съема им тепла с поверхности пережима 47 и обдува им внутренней цилиндрической оболочки 13.

Подогретый таким образом до рабочей температуры поток воздуха по газоходу 4 двумя дымососами устройства очистки отходящих газов 6 направляется после его очистки по газоходу потребителю 7 и цикл повторяется.

Бункер непрерывной подачи топлива 2 можно выполнить без крышки 76 и наполнять его транспортером или передвижным транспортом.

Предложенная компоновка теплогенератора 1 проста в эксплуатации и обслуживании. Так для того, чтобы очистить под 19 от наполнения золы, опадающей в процессе горения, достаточно открыть крышку люка 22, откатить дозатор 3 и включить вентилятор 30. В этом случае, все, что находится на поде 19 через арочное отверстие 21 и отверстие трубы 23 легко собрать в отдельные емкости.

Использование в предложенной генераторной установке устройства очистки отходящих газов 6, изготовленного по патенту RU №2393910 позволяет очистить за один час 80-90 тысяч кубических метров проходящего по газоходу 4 потока газов. Окна разгрузки двух накопительных бункеров нежелательными включениями в виде золы этой установки расположены на удобной высоте, что позволяет свободно размещать под ними откатные контейнеры и по мере заполнения менять их, в том числе, с использованием автопогрузчика.

За счет того, что в теплогенераторе применяется принцип циклонной топки улучшается степень сгорания топлива, недогоревшее топливо не может покинуть камеру сгорания, так как центробежной силой отбрасывается от выходного отверстия в пережиме. Тем самым снижается вынос недогоревших частиц из теплогенератора и повышается его КПД.

Изготовленный опытный образец теплогенераторной установки с теплогенератором и бункером непрерывной подачи топлива, реализующий способ сжигания древесных отходов для сушки шпона при производстве фанеры имеет следующие технические характеристики:

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ТЕПЛОСНАБЖЕНИЯ ГОРНЫХ ВЫРАБОТОК И ПОМЕЩЕНИЙ БОЛЬШОГО ОБЪЕМА | 2011 |

|

RU2488696C2 |

| ПОДОГРЕВАТЕЛЬ ГАЗА | 2021 |

|

RU2768334C1 |

| ТОПКА ТЕПЛОГЕНЕРАТОРА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И ТЕПЛОГЕНЕРАТОР | 2019 |

|

RU2718384C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| ТЕПЛОГЕНЕРАТОРНАЯ УСТАНОВКА | 2002 |

|

RU2234643C2 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| Теплоэнергетический комплекс для теплоснабжения горных выработок и помещений большого объема и способ | 2019 |

|

RU2720428C1 |

| ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2293258C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

Изобретение относится к области энергетики. Теплогенератор состоит из пяти равных секций, расположенных вертикально одна на другой, каждая из которых состоит из коаксиально расположенных между собой внутренней и внешней цилиндрических оболочек, образуя между ними воздушное пространство, закрытое сверху и снизу, при этом четыре нижние секции, собранные вместе с внутренней стороны, по всей высоте обмурованы огнеупорным кирпичом с асбестовой прокладкой между ними, образуя внутри них единое объемное топочное пространство, накрытое сверху пережимом, который подвешен к пятой секции - секции съема тепла, при этом нижняя секция установлена на плоскую часть пода и имеет сквозное арочное отверстие с крышкой люка, облицованной изнутри огнеупорным кирпичом, и перекрытием воздушного пространства между оболочками, выступающим наружу за пределы внешней и внутренней цилиндрических оболочек, и два прямоугольных отверстия с крышкой люка на внешней оболочке, расположенные симметрично относительно центральной осевой линии пода, делящий его на две равные части, параллельной в вертикальной плоскости продольной оси сквозного отверстия металлической трубы, перекрывающей воздушное пространство между оболочками под установку конца шнекового транспортера дозатора бункера непрерывной подачи топлива, расположенного напротив арочного отверстия, при этом металлическая труба подачи топлива выступает наружу за пределы внешней и внутренней цилиндрических оболочек, а выступающая ее часть внутрь топочного пространства по длине не превышает толщину обмуровки, как и металлическое перекрытие, составляющее наружный свод арочного отверстия, при этом под, выложенный внутри обмуровки, имеет плоскую горизонтальную поверхность по ширине основания арочного отверстия до противоположной стороны обмурованной цилиндрической оболочки и с двух сторон плоского основания кладка пода постепенно возвышается в характерном сечении, перпендикулярном продольной оси металлической трубы, имеет с каждой стороны от плоской поверхности пода форму прямоугольника со ступенчатой диагональю, расположенной под углом 30° к горизонтальной поверхности плоской части пода, и в этом характерном сечении все прямоугольники подобные, а с наибольшей высотой прямоугольника находятся в средней его части и образуют перевернутую основанием вверх трапецию, за пределы которой не должны выходить края порядной кирпичной кладки, при этом внутри возвышающейся части кладки пода на втором и пятом рядах с двух сторон заложены прямоугольные трубы, большие стороны которых расположены в горизонтальной плоскости друг над другом в виде раскрытого веера, при этом концы узкой части веера расположены на внутренней цилиндрической оболочке с выходом их отверстий в воздушное пространство между оболочками напротив прямоугольных отверстий с крышками люка на внешней оболочке, а противоположные концы их не выходят за пределы кладки и находятся под смещенной от центрального канала кладкой таким образом, чтобы две крайние трубы были направлены: одна в сторону арочного отверстия, а другая в сторону отверстия подачи топлива, а остальные две трубы в каждом горизонтальном ряду расположены с равными промежутками между ними, при этом он оснащен дополнительными вентиляторами, которые установлены на внешней цилиндрической оболочке таким образом, чтобы прямоугольные выходные отверстия их патрубков были совмещены с прямоугольными отверстиями внешних цилиндрических оболочек всех четырех секций и располагались длинной стороной прямоугольного отверстия по образующей, выполненной по внешнему радиусу наружной оболочки таким образом, чтобы фронт поступающего воздушного потока совпадал с вертикальным сечением секции, проходящим через вертикальную ось оболочек и между вертикальной осью прямоугольного отверстия с крышкой люка на внешней оболочке и вертикальной осью арочного отверстия по часовой стрелке от прямоугольного отверстия к арочному отверстию, топочное пространство всех четырех секций посредством труб круглого сечения, расположенных равномерно по окружности, сообщается с воздушным пространством между оболочками, при этом эти трубы, расположенные в первой секции, наклонены вниз под углом 15° и направлены вниз топочного пространства на под, а трубы остальных трех секций расположены равномерно по окружности в горизонтальной плоскости и под углом 60° к касательной окружности внутренней цилиндрической оболочки и поддерживают циклоническое движение воздушного потока в топочном пространстве, при этом во второй и четвертой секциях эти трубы расположены в верхней ее части, а в третьей - снизу, верхняя пятая секция имеет два сквозных отверстия, расположенных напротив друг друга, в которые установлены патрубки для газоходов, при этом свободный конец патрубка газохода рециркуляции установлен в отверстие наружной цилиндрической оболочки, а свободный конец патрубка газохода к устройству очистки отходящих газов установлен с перекрытием воздушного пространства между оболочками, при этом на внутренней цилиндрической оболочке между этими сквозными отверстиями по окружности расположены дополнительные прямоугольные отверстия и сверху она закрыта крышкой с центральным отверстием, в котором расположена труба с регулируемой задвижкой, перекрывающей выход нагретых газов из топочного пространства в атмосферу. Изобретение обеспечивает непрерывное и эффективное сгорание топлива. 4 н. и 6 з.п. ф-лы, 11 ил.

1. Теплогенераторная установка, включающая теплогенератор с бункером подачи топлива и отходящие от нее газоход потребителю и газоход отходящих газов с устройством их очистки, отличающаяся тем, что она содержит расположенный рядом с теплогенератором бункер непрерывной подачи топлива на его под непосредственно в зону горения и дополнительный газоход рециркуляции от потребителя, который подсоединен к патрубку секции съема тепла теплогенератора с противоположной стороны установленного патрубка газохода отходящих газов с датчиком температуры, который подсоединен к устройству очистки отходящих газов и состоит из аппарата предварительного осаждения, совмещенного с двух сторон с двумя дымососами и двух циклонов с накопительными бункерами, при этом от устройства очистки отходящих газов отведен газоход растопочных газов к газоходу от потребителя, соединенного с дымососом, направляя его в трубу выброса топочных газов в атмосферу.

2. Теплогенераторная установка по п. 1, отличающаяся тем, что часть потока от потребителя, направляемого дымососом в трубу выброса топочных газов, направляется через дополнительный отвод дополнительному потребителю.