Изобретение относится к машиностроению, и именно к технологии отделочной обработки деталей из алюминия и его сплавов, и может быть использовано для обработки отверстий втулок и длинномерных изделий.

Известен способ обработки алюминия и его сплавов, предназначенный для изготовления диффузного отражателя, включающий анодное травление при температуре 80-100°С и плотности тока 4-5 А/дм2 в электролите, содержащем серную кислоту и хлоридионы, с последующим осветлением, анодное травление ведут в течение 100-120 минут в водном растворе, содержащем серную кислоту и хлорид натрия, г/л:

с последующем нагревом до 150-200°С, осветляющем вводном растворе азотной кислоты и вакуумной сушкой при комнатной температуре. [SU 1713993 А1, МПК 7 C25F 3/04, опубл. 23.02.1992, бюл. №32, авторы Н.В.Нефедов. «Способ обработки алюминия и его сплавов»].

Недостаток данного способа состоит в том, что он не обеспечивает высокого качества обрабатываемых поверхностей деталей из алюминия и его сплавов. Длительное анодное травление приводит к значительному растравливанию поверхности. Иногда на полированной поверхности в оптический микроскоп видна ее структура, т.е. отдельные зерна металла и локальные ямки травления. Это отрицательно сказывается на отражающей способности (потемнению поверхности) и относительном сглаживании обрабатываемой поверхности. Кроме того, обрабатываемая поверхность подвергается интенсивной коррозии с микропитингами. Таким образом, данный способ не решает двуединую задачу: существенное уменьшение шероховатости поверхности и высокое качество полировки деталей.

Наиболее близким по технологической сущности предложенного способа является способ комбинированной обработки деталей из алюминия и его сплавов, включающий анодное полирование при температуре 70-90°С в электролите, содержащем хлориды, детали частично погружают в электролит, приводят во вращение и производят последовательное шлифование и полирование, причем шлифование осуществляют абразивным кругом до обеспечения шероховатости Ra=0,10-0,12 мкм, а полирование до Ra=0,04-0,05 мкм при плотности тока 3-4 А/дм2 и напряжении 270-290 В при следующем соотношении компонентов, мас.%:

[RU 2260079 С2, МПК C25F 3/20, опуб. 10.05.2005, бюл. №25, авторы В.Г.Рахчеев, А.Б.Пашенцев, К.Ю.Лукьянов, А.Н.Филин и Е.В.Рахчеева. «Способ комбинированной обработки деталей из алюминия и его сплавов»].

Недостатком данного способа является недостаточное качество обрабатываемых поверхностей деталей из алюминия и его сплавов. Недостаточное качество обрабатываемых поверхностей объясняется, прежде всего, тем, что детали частично погружают в электролит. При этом воздействие электролита на обрабатываемую поверхность детали существенно снижается. Происходит охлаждение электролита и это приводит к снижению его электрической проводимости и увеличению вязкости. Затрудняется процесс перехода твердого вещества с обрабатываемой поверхности в раствор электролита. Нарушаются условия непрерывного растворения металла. Эти явления приводят к нарушению равномерности растворения, в результате чего на поверхности образуются макродефекты, снижающие точность и качество обработки. Кроме того, недостаточное качество обрабатываемых поверхностей объясняется еще и тем, что при шлифовании применяется абразивный круг со сплошной рабочей поверхностью. Учитывая, что круг не омывается электролитом и взаимодействует с мягкой обрабатываемой поверхностью деталей алюминия и его сплавов, то его рабочая поверхность достаточно быстро засаливается шламом и снятым металлом. Абразивный круг теряет свои режущие свойства, начинается процесс вибрации и отжима его от обрабатываемой поверхности. Это приводит к снижению точности обработки и увеличению шероховатости поверхности. Таким образом, данный способ не решает задачу обеспечения высокого качества обрабатываемых поверхностей деталей из алюминия и его сплавов.

Техническим результатом предлагаемого изобретения является повышение качества обрабатываемых деталей из алюминия и его сплавов в отверстиях втулок и длинномерных изделий.

Технический результата достигается тем, что обрабатываемую деталь, вращая, полностью погружают в электролит и проводят шлифование прерывистым абразивным кругом до обеспечения шероховатости Ra=0,07-0,08 мкм и полирование до Ra=0,02-0,03 мкм, причем абразивный круг в процессе анодного полирования отводят до положения совмещения его оси вращения с осью вращения детали, дополнительно сообщая ему возвратно-поступательное перемещение вдоль обрабатываемой поверхности.

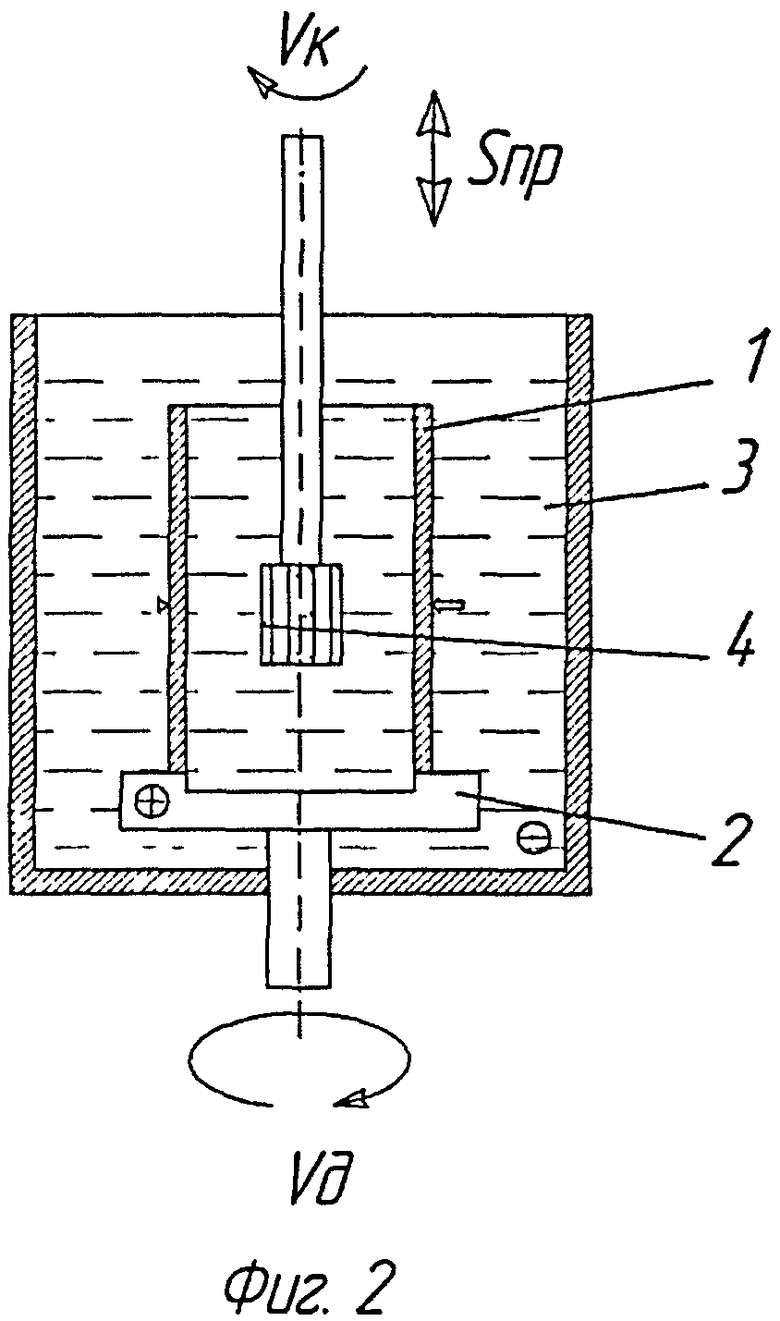

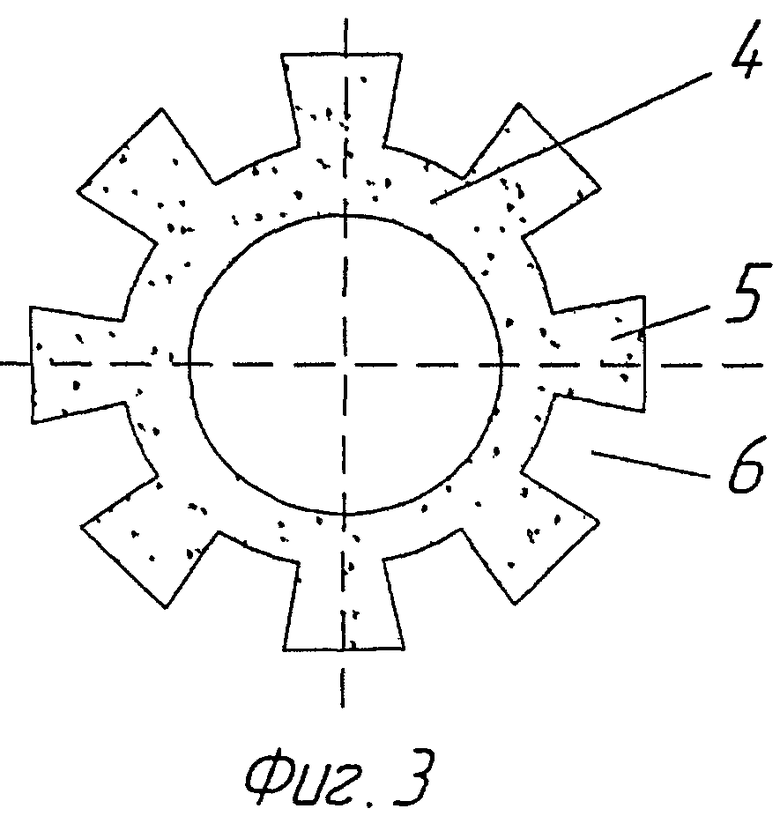

Сущность изобретения иллюстрируется чертежами: фиг.1 - схема электрохимического шлифования; фиг.2 - схема анодного полирования; фиг.3 - форма прерывистого абразивного круга.

Деталь 1 типа длинномерной втулки устанавливается в приспособлении 2 и полностью погружается в ванну с электролитом 3, содержащим хлориды и имеющим температуру 70-90°С. Соответствующим подключением источника тока обеспечивается анод на обрабатываемой детали 1 и катод на ванну с электролитом 3. Ванне с электролитом 3 сообщается режим с плотностью тока 3-4 А/дм2 и напряжением 270-290 В. Электролит 3 имеет следующее соотношение компонентов, мас.%: хлорид калия 2-3; хлорид железа 3-4; соляная кислота 0,1-0,2; вода 94,9-92,8. Для осуществления процесса шлифования предназначен прерывистый абразивный круг 4 с характеристикой 92А10НСМ17К6, имеющий выступы 5 и впадины 6.

Способ комбинированной обработки деталей из алюминия и его сплавов производится следующем образом.

Обрабатываемую деталь 1 устанавливают в приспособление 2, полностью погружая в электролит 3 с температурой 70-90°С, содержащий хлориды калия и железа с использованием малой добавки соляной кислоты, приводят во вращение со скоростью Vд и производят последовательное шлифование и полирование (Фиг.1; 2). Через источник тока обеспечивают анод на обрабатываемой детали 1 и катод на ванне с электролитом 3. В ванне с электролитом 3 поддерживают режим с плотностью тока 3-4 А/дм2 и напряжением 270-290 В при следующем соотношении компонентов, мас.%: хлорид калия 2-3; хлорид железа 3-4; соляная кислота 0,1-0,2; вода 94,9-92,8. К обрабатываемой детали 1 подводят со скоростью вращения Vk прерывистый абразивный круг 4 (фиг.1), имеющий режущие выступы 5 и впадины 6 (фиг.3), с подачей на врезание Sвр и продольным возвратно-поступательным перемещением Sпр вдоль обрабатываемой поверхности детали 1 (фиг.1). Применение прерывистого абразивного круга 4 на стадии электрохимического шлифования обеспечивает, за счет режущих выступов 5, высокую вихревую (турбулентную) скорость течения электролита 3 в обрабатываемом отверстии длинномерной детали 1. При этом рабочая поверхность абразивного круга 4 не засаливается шламом и снятым металлом, поддерживается его высокая режущая способность и происходит эффективное воздействие на обрабатываемую поверхность детали 1. Абразивный круг 4, несмотря на значительную длину детали 1, не отжимается от обрабатываемой поверхности и тем самым повышается точность обработки. Процесс шлифования осуществляют до обеспечения шероховатости обрабатываемой поверхности Ra=0,10-0,12 мкм. После этого абразивный круг 4 в процессе анодного полирования отводят до положения совмещения его оси вращения с осью вращения детали 1 (фиг.2). При этом создаются условия непрерывного и активного растворения металла. За счет режущих выступов 5 абразивного круга 4 электролиту 3 в обрабатываемом отверстии детали 1 обеспечивается режим гидродинамического течения. Поток электролита 3 из обрабатываемого отверстия детали 1, вращаясь по спирали, выходит наружу. По мере активного растворения металла в обрабатываемом отверстии детали 1 образуется шлам, состоящий из оксидов и гидрооксидов. Так как частицы шлама неэлектропроводны, то при достижении определенной их концентрации нарушается стабильность обработки. Для поддержания стабильных условий обработки прерывистому абразивному кругу 4 дополнительно сообщают продольное возвратно- поступательное перемещение Sпр вдоль обрабатываемой поверхности детали 1. При этом перемещении прерывистый абразивный круг 4, работая как вращающаяся турбина и как поршень, периодически выбрасывает из обрабатываемого отверстия детали 1 шлам и загрязненный электролит и нагнетает в него очищенный. В результате обрабатываемая поверхность детали 1 получает зеркальный блеск с шероховатостью Ra=0,02-0,03 мкм. Соотношение компонентов электролита 3 подобрано экспериментальным путем из условия обеспечения высокой точности качества обрабатываемой поверхности детали 1.

Результаты обработки данного способа приведены в таблице 1.

Предлагаемый способ позволяет повысить производительность при увеличении качества обработки на 20-25% и уменьшить время обработки на 0,2 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2260079C2 |

| СПОСОБ ОБРАБОТКИ ВЯЗКИХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2539283C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 1995 |

|

RU2094546C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛА СЛОЖНОЙ ФОРМЫ | 2022 |

|

RU2782814C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2551344C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495967C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495966C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2461667C1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

Изобретение относится к машиностроению, и именно к технологии отделочной обработки деталей из алюминия и его сплавов, и может быть использовано для обработки отверстий втулок и длинномерных изделий. Способ включает последовательное шлифование и анодное полирование при температуре 70-90°С в электролите, содержащем хлориды, при следующем соотношении компонентов, мас.%: хлорид калия 2-3, хлорид железа 3-4, соляная кислота 0,1-0,2, вода 92,8-94,9, при плотности тока 3-4 А/дм2 и напряжении 270-290 В, при этом обрабатываемая деталь вращается, полностью погружаясь в электролит. Шлифование проводится прерывистым абразивным кругом до обеспечения шероховатости Ra=0,07-0,08 мкм и полирование до Ra=0,02-0,03 мкм, причем абразивный круг в процессе анодного полирования отводят до положения совмещения его оси вращения с осью вращения детали и дополнительно сообщают ему возвратно-поступательное перемещение вдоль обрабатываемой поверхности. Техническим результатом предлагаемого изобретения является повышение производительности и уменьшение шероховатости поверхности обрабатываемой детали из алюминия и его сплавов. 1 табл., 3 ил.

Способ комбинированной обработки деталей из алюминия и его сплавов, включающий последовательное шлифование и анодное полирование при температуре 70-90°С в электролите, содержащем хлориды, при следующем соотношении в нем компонентов, мас.%:

при плотности тока 3-4 А/дм2 и напряжении 270-290 В, отличающийся тем, что обрабатываемую деталь вращают, полностью погружают в электролит, проводят шлифование прерывистым абразивным кругом до обеспечения шероховатости Ra=0,07-0,08 мкм и полирование до Ra=0,02-0,03 мкм, причем абразивный круг в процессе анодного полирования отводят до положения совмещения его оси вращения с осью вращения детали и дополнительно сообщают ему возвратно-поступательное перемещение вдоль обрабатываемой поверхности.

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2260079C2 |

| RU 2003134218 A, 10.05.2005 | |||

| БЛОК ИСПЫТАТЕЛЬНЫЙ ДЛЯ ТРАНСФОРМАТОРОВ ТОКА И НАПРЯЖЕНИЯ | 2014 |

|

RU2557596C1 |

| US 3887447 A, 03.06.1975 | |||

| DE 33112496 A1, 11.10.1984. | |||

Авторы

Даты

2010-11-27—Публикация

2009-06-22—Подача