Изобретение относится к области военной техники и может быть использовано при снаряжении осколочно-фугасных боеприпасов (БП).

Известен способ формирования разрывного заряда из порошкообразного взрывчатого вещества (ВВ) в корпусе БП, который помещают в матрицу прессового инструмента, и прессуют ВВ пуансоном в один или несколько приемов. (Краткий энциклопедический словарь «Энергетические конденсированные системы» / Под ред. Б.П.Жукова. М., Янус-К, 2000 г. стр.109, абзацы 2-3).

Чем больше относительная высота корпуса БП, тем большее количество запрессовок необходимо произвести для обеспечения необходимой плотности заряда ВВ по всему объему. При последней запрессовке пуансон должен плотно входить во внутренний диаметр корпуса БП, поэтому в современные дальнобойные БП, имеющие относительно длинную оживальную часть (2 и более внутренних диаметра корпуса БП), запрессовать ВВ с требуемой плотностью данным способом с использованием одного пуансона не представляется возможным.

Известен также способ изготовления разрывных зарядов методом запрессовки в оболочку под действием давления пресса предварительно спрессованной навески (брикета) ВВ. Изготовление заряда БП производится в два этапа:

1 - формирование навески ВВ в брикет;

2 - наполнение оболочки (корпуса, стакана, матрицы и др.) распрессовкой в ней брикетов под действием давления пресса. (Краткий энциклопедический словарь «Энергетические конденсированные системы» / Под ред. Б.П.Жукова. М., Янус-К, 2000 г. стр.109, абзацы 1-2 снизу).

Этот способ приемлем для изготовления преимущественно зарядов кумулятивных БП, отличительной чертой которых является небольшое отношение высоты заряда ВВ к его диаметру (не более 1,6).

В патенте ФРГ 3107789 С06В 21/00, F42B 1/00, 1/02 (дата публикации 25.11.1982 г.) описан способ изготовления прессованных разрывных зарядов, в котором дополнительно в прессовой полости между ВВ и пуансоном размещается диск, являющийся дисковой пружиной, и в плосковыравненном (распрямленном) состоянии имеет диаметр больше диаметра торцевой плоскости пуансона, причем упругость диска меньше, чем усилие прессования. Предполагается, что при прессовании исключается возможность образования зазора между пуансоном и стенками корпуса и, как следствие, попадания частиц ВВ в этот зазор. Но частицы ВВ могут попасть в зазор между корпусом и диском при установке диска или в процессе его распрямления и в этом случае произойдет защемление ВВ и последующий взрыв во время прессования.

Как уже было отмечено выше, у кумулятивных БП соотношение высоты заряда ВВ к его диаметру существенно меньше, чем у осколочно-фугасных. Поэтому обеспечить требуемую плотность ВВ с помощью вышеупомянутых способов в осколочно-фугасных БП практически невозможно даже с использованием самого мощного прессового оборудования.

Наиболее близким к предлагаемому изобретению, относящемуся к способу изготовления заряда БП, является способ, выбранный в качестве прототипа, известный из краткого энциклопедического словаря «Энергетические конденсированные системы» / Под ред. Б.П.Жукова, М., Янус-К, 2000 г., стр.111, абзацы 3-4. Данный способ заключается в последовательной подаче порций ВВ в корпус БП и запрессовку каждой из них пуансоном. Данный способ позволяет получить заряд практически любой высоты с достаточно равномерной локальной плотностью при удельных давлениях прессования 350-450 кг/см2.

Для изготовления заряда БП данным способом используется очень сложное и дорогостоящее оборудование, а давление прессования явно ниже напряжений в нижнем слое ВВ, возникающих при выстреле, особенно для артиллерийских БП с их высокими начальными скоростями, а следовательно, и высокими перегрузками. Поэтому при выстреле артиллерийским БП, снаряженным данным способом, происходит перепрессовка ВВ, что может привести к преждевременному разрыву БП в канале ствола орудия.

Предлагаемым изобретением решается задача повышения безопасности при изготовлении заряда БП, а также при стрельбе из артиллерийских орудий осколочно-фугасными БП, заряд которых изготовлен заявляемым способом из самых мощных прессуемых ВВ, с максимально возможными перегрузками, при которых напряжение на нижнем торце заряда ВВ не превышает давления прессования.

Для получения такого технического результата в предлагаемом способе изготовления заряда осколочно-фугасного БП, включающем размещение корпуса боеприпаса в матрице пресс-инструмента, последовательную подачу порций ВВ в корпус боеприпаса и запрессовку каждой из них пуансоном, перед подачей каждой порции ВВ устанавливают направляющую втулку и запрессовывают каждую порцию ВВ до заданной плотности заряда под давлением, величина которого больше напряжения в нижнем слое ВВ, возникающего при выстреле боеприпаса при максимальных перегрузках, после чего в корпус боеприпаса устанавливают направляющую втулку на торец матрицы и заранее сформированный брикет ВВ, на верхнем торце которого размещают прокладку из сжимаемого материала, преимущественно картона, с натягом до 0,015 и толщиной 0,003-0,03 величины внутреннего диаметра корпуса боеприпаса в месте размещения прокладки, затем распрессовывают брикет ВВ, при этом направляющие втулки извлекают из корпуса БП.

Предлагаемый способ поясняется чертежами, представленными на фиг.1-4.

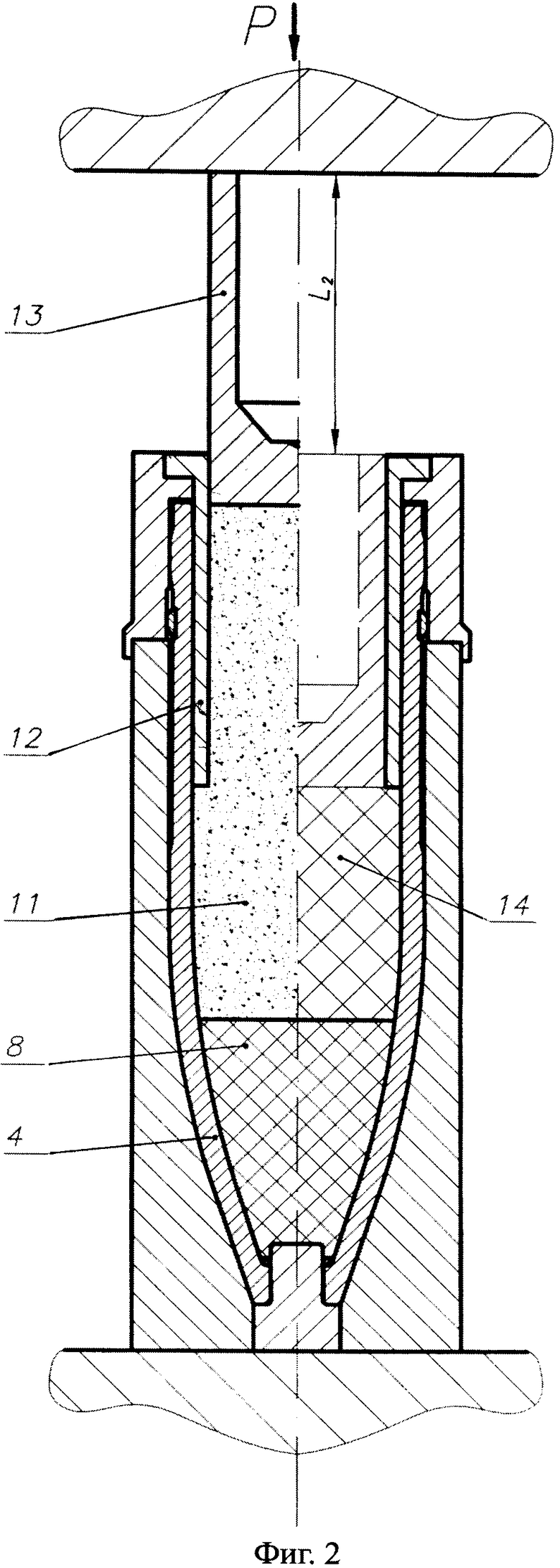

На фиг.1 показан продольный разрез корпуса БП, установленного в матрице перед началом запрессовки первой порции ВВ (левая половина БП) и после ее запрессовки (правая половина БП), где 1 - нижняя плита пресса; 2 - вкладыш пресс-инструмента; 3 - нижняя часть матрицы (матрицу выполняют составной, если корпус БП имеет центрирующие утолщения и ведущий поясок); 4 - корпус БП; 5 - первая порция порошка ВВ; 6 - направляющая втулка; 7 - пуансон; 8 - запрессованная первая часть заряда БП; 9 - верхняя часть матрицы; 10 - верхняя плита пресса.

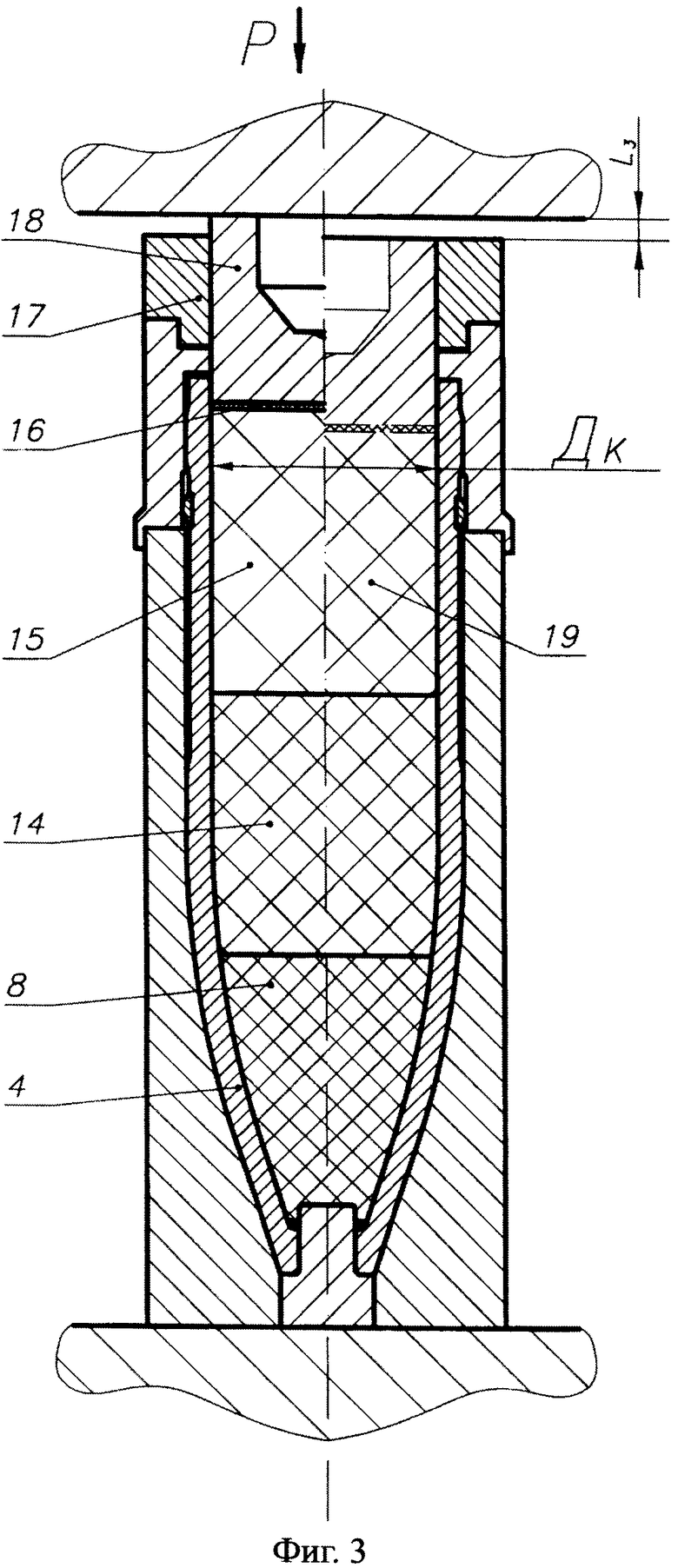

На фиг.2 - продольный разрез корпуса БП, установленного в матрице, перед началом запрессовки второй порции ВВ (левая половина БП) и после ее запрессовки (правая половина БП), где 4 - корпус БП; 8 - запрессованная первая часть заряда БП; 11 - вторая порция порошка ВВ; 12 - вторая направляющая втулка; 13 - второй пуансон; 14 - запрессованная вторая часть заряда БП.

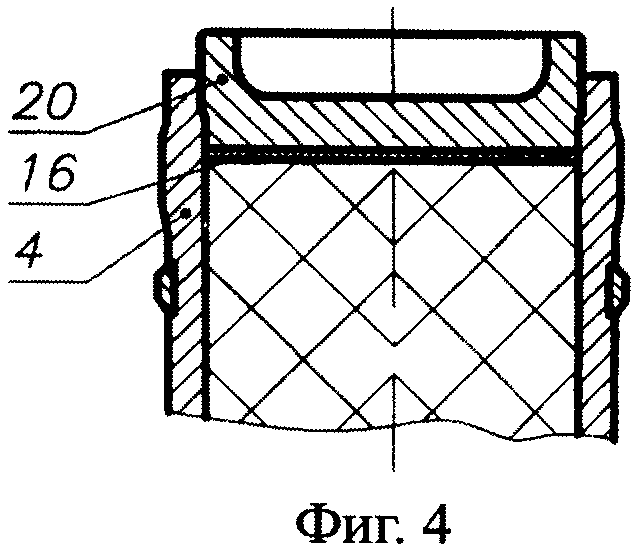

На фиг.3 - продольный разрез корпуса БП, установленного в матрице перед началом распрессовки брикета ВВ (левая половина БП) и после его распрессовки (правая половина БП), где 4 - корпус БП; 8 - запрессованная первая часть заряда БП; 14 - запрессованная вторая часть заряда БП; 15 - брикет ВВ; 16 - прокладка из сжимаемого материала; 17 - третья направляющая втулка; 18 - третий пуансон; 19 - распрессованный брикет ВВ.

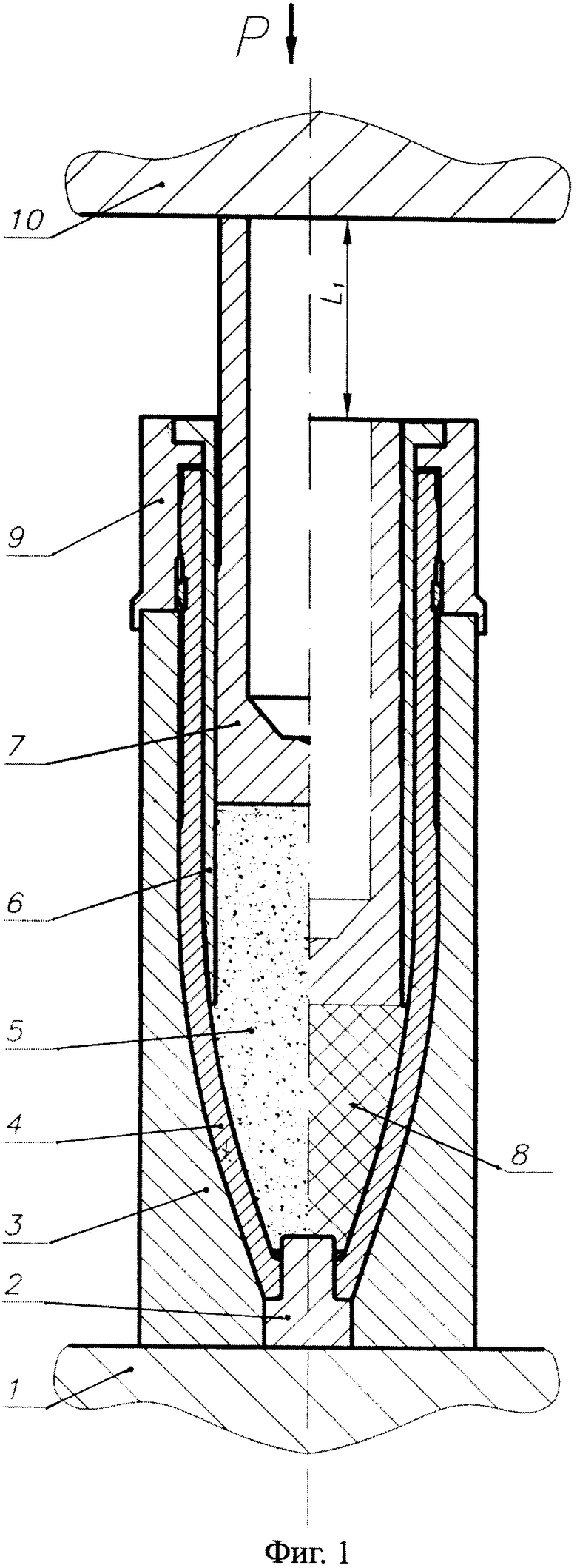

На фиг.4 - донная часть БП после сборки, где 20 - переходное дно.

Заявляемый способ осуществляется следующим образом.

На нижнюю плиту 1 пресса (фиг.1) устанавливают вкладыш пресс-инструмента 2 и нижнюю часть матрицы 3, в которой размещают корпус 4 БП и, при необходимости, устанавливают верхнюю часть матрицы. Затем определяют массу порции 5 порошка ВВ, ход L1 пуансона 7, размеры направляющей втулки 6 и пуансона 7, чтобы плотность запрессованной первой порции порошка ВВ соответствовала заданной плотности заряда БП (эта плотность незначительно отличается от максимально возможной плотности для данного ВВ). В камере корпуса 4 БП устанавливают направляющую втулку 6 и подают первую порцию 5 порошка ВВ. Под действием давления Р пресса, величина которого должна быть больше напряжения в нижнем слое ВВ, возникающего при выстреле БП при максимальных перегрузках, верхняя плита 10 и пуансон 7 перемещаются вниз до упора последней в верхний торец верхней части матрицы 9 и запрессовывают первую порцию 5 порошка ВВ. После того, как нижний торец пуансона 7 окажется на уровне нижнего торца направляющей втулки 6, а первая порция 5 порошка ВВ будет запрессована до заданной плотности заряда ВВ, пуансон 7 и направляющую втулку 6 извлекают из корпуса 4 БП.

Перед подачей второй порции 11 порошка ВВ (фиг.2) определяют ее массу, ход L2 пуансона 13, размеры второй направляющей втулки 12 и второго пуансона 13, чтобы плотность запрессованной второй порции порошка ВВ была равна плотности запрессованной первой порции 8 порошка ВВ. В корпусе БП устанавливают вторую направляющую втулку 12 и подают вторую порцию 11 порошка ВВ. Под действием давления пресса верхняя плита 10 и пуансон 13 перемещаются вниз до упора последнего в верхний торец верхней части матрицы 9 и запрессовывают вторую порцию 11 порошка ВВ. После того как нижний торец пуансона 13 окажется на уровне нижнего торца направляющей втулки 12, а вторая порция 11 порошка ВВ будет запрессована до заданной плотности заряда ВВ, второй пуансон 13 и вторую направляющую втулку 12 извлекают из корпуса 4 БП.

Осевые отверстия в направляющих втулках 6 и 12 и наружные боковые поверхности пуансонов 7 и 13 выполнены с минимальными допусками, в результате чего между ними имеются минимальные зазоры, которые обеспечивают безопасность запрессовок порций ВВ.

Заканчивают изготовление заряда БП распрессовкой в корпусе 4 БП заранее сформированного брикета 15 ВВ (фиг.3), имеющего плотность, близкую к заданной плотности заряда БП. Перед началом распрессовки на торец верхней части 9 матрицы устанавливают третью направляющую втулку 17. Затем в корпус 4 БП вставляют брикет 15 ВВ, который из-за небольшого хода L3 третьего пуансона 18 полностью размещается в корпусе 4 БП. На верхнем торце брикета 15 ВВ устанавливают прокладку 16 из сжимаемого материала с натягом, чем полностью исключается возможность попадания и защемления частиц ВВ между третьим пуансоном 18 и корпусом 4 БП при распрессовке брикета 15 ВВ.

Зазор между третьим пуансоном 18 и корпусом 4 БП существенно больше, чем между пуансоном и направляющей втулкой (например, в серийном производстве допуск на диаметральные размеры корпуса для диаметра 120 мм в 10 раз превышает допуск на аналогичные размеры прессового инструмента), поэтому для безопасности окончательного прессования и устанавливается прокладка 16. Прокладку 16 изготавливают преимущественно из картона, но могут использоваться и другие сжимаемые материалы, например, паронит. Прокладка 16, изготовленная из такого материала, легко устанавливается в корпус БП с натягом, величина которого может изменяться от 0 до 0,015 величины внутреннего диаметра Дк корпуса БП в месте размещения прокладки. Больший натяг не допускается, т.к. при этом прокладка при установке ее в корпус 4 БП может деформироваться.

Диапазон толщин прокладки 16, равный 0,003…0,03 внутреннего диаметра Дк корпуса 4 БП, обусловлен диапазоном давлений прессования, величиной зазора между корпусом 4 БП и третьим пуансоном 18 и прочностью прокладки 16. Толщина прокладки 16 выбирается такой, чтобы она не срезалась при прессовании и при этом полностью перекрывала зазор между корпусом 4 БП и третьим пуансоном 18. Например, картон электроизоляционный прочнее, чем картон прокладочный или паронит, и при прочих равных условиях (величина зазора, давление прессования и др.) допускает меньшую толщину. При отработке технологии изготовления заряда БП, которая производится на инертном составе, всегда можно убедиться срезается прокладка или нет и выбрать ее толщину из указанного диапазона.

Давление прессования выбирается так, чтобы напряжение в нижнем слое ВВ при выстреле при максимальной перегрузке было меньше давления прессования заряда ВВ. Поэтому при выстреле не происходит перепрессовки заряда ВВ и образования пустот внутри корпуса БП.

Переходное дно 20 устанавливается в корпусе 4 БП на резьбе с крутящим моментом. Сжимаемость материала прокладки 16 обеспечивает ее деформацию и плотное поджатие всей поверхностью опорного торца переходного дна 20 и устранение возможности образования одностороннего воздушного зазора в случае возможной (технологической) неперпендикулярности опорного торца переходного дна 20.

Отсутствие такого одностороннего зазора, а также невозможность образования пустот внутри корпуса 4 БП и гарантирует безопасность БП при выстреле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования разрывного заряда | 2015 |

|

RU2627862C2 |

| Способ формирования комбинированного заряда фугасного действия | 2023 |

|

RU2834987C1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2016 |

|

RU2651712C2 |

| Устройство для прессования порошкообразных взрывчатых веществ в корпус боеприпаса | 1971 |

|

SU1841260A1 |

| Боевая часть гранаты для реактивного противотанкового гранатомета | 2023 |

|

RU2825808C2 |

| СПОСОБ ПРЕССОВАНИЯ МАЛОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО МАТЕРИАЛА В КОРПУС | 2019 |

|

RU2732493C1 |

| Осколочная боевая часть | 2017 |

|

RU2658691C1 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ СНАРЯД | 2007 |

|

RU2342624C1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2017 |

|

RU2657034C1 |

| ВЫСТРЕЛ ДЛЯ ГРАНАТОМЕТА | 2003 |

|

RU2229679C1 |

Изобретение относится к военной технике, в частности к снаряжению боеприпаса. Способ включает последовательную подачу порций взрывчатого вещества (ВВ) в корпус БП и запрессовку каждой из них пуансоном. Причем корпус БП размещают в матрице, а перед подачей каждой порции ВВ в корпусе БП устанавливают направляющую втулку и заканчивают его изготовление распрессовкой брикета ВВ в корпусе БП. Перед распрессовкой брикета ВВ между ним и пуансоном размещают прокладку из сжимаемого материала, преимущественно картона, с натягом 0-0,015 и толщиной 0, 003-0,03 величины внутреннего диаметра корпуса БП в месте размещения прокладки, а каждую порцию ВВ запрессовывают до заданной плотности заряда под давлением, величина которого больше напряжения в нижнем слое ВВ, возникающего при выстреле БП при максимальных перегрузках. Использование изобретения позволяет повысить безопасность при изготовлении заряда боеприпаса. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления заряда осколочно-фугасного боеприпаса, включающий размещение корпуса боеприпаса в матрице прессинструмента, последовательную подачу порций взрывчатого вещества в корпус боеприпаса и запрессовку каждой из них пуансоном, отличающийся тем, что перед подачей каждой порции взрывчатого вещества устанавливают направляющую втулку и запрессовывают каждую порцию взрывчатого вещества до заданной плотности заряда под давлением, величина которого больше напряжения в нижнем слое взрывчатого вещества, возникающего при выстреле боеприпаса при максимальных перегрузках, после чего в корпус боеприпаса устанавливают направляющую втулку на торец матрицы и заранее сформированный брикет взрывчатого вещества, на верхнем торце которого размещают прокладку из сжимаемого материала, преимущественно картона, с натягом до 0,015 и толщиной 0,003-0,03 величины внутреннего диаметра корпуса боеприпаса в месте размещения прокладки, затем распрессовывают брикет взрывчатого вещества, при этом направляющие втулки извлекают из корпуса боеприпаса.

2. Способ по п.1, отличающийся тем, что перед установкой направляющей втулки определяют ее размеры.

3. Способ по п.1, отличающийся тем, что перед запрессовкой каждой порции взрывчатого вещества определяют размер пуансона.

| ЖУКОВ Б.П | |||

| Краткий энциклопедический словарь «Энергетические конденсированные системы» | |||

| М.: Янус-К, 2000 | |||

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА И СПОСОБ ЕЕ СБОРКИ | 1995 |

|

RU2096727C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2291378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПЛАСТИФИЦИРОВАННОЙ НИТРОЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КОНСОЛИДИРОВАННОГО ЗАРЯДА И КОНСОЛИДИРОВАННЫЙ МЕТАТЕЛЬНЫЙ ЗАРЯД НА ТАКОЙ ОСНОВЕ | 2002 |

|

RU2221763C2 |

Авторы

Даты

2010-12-10—Публикация

2009-05-04—Подача