(5) УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ПРОДУКТИВНЫХ ПЛАСТОВ ОДНОЙ СКВАЖИНОЙ

I

Изобретение относится к добыче текучих полезных ископаемых, в частности к устройствам для одновременной эксплуатации нескольких продуктивных пластов одной скважиной, и может быть использовано, например, в нефтяной и газовой промышленности.

Известно устройство для одновременной эксплуатации нескольких продуктивных пластов одной скважиной, выполненные в виде двух или более установленных в скважине колонн труб, каждая из которых эксплуатирует свой пласт. Регулирование отбора из пласта может осуществляться при помощи установленных на устье скважины дросселирующих устройств l.

Недостаток известного устройства заключается в том, что оно сравнительно дорого из-за необходимости использования двух или более колонн дорогостоящих труб. Кроме того, число одновременно эксплуатируемых пластов ограничено из-за малого диаметра скважин и необходимости размещения всех колонн труб в одной скважине. При этом возможности проведения некоторых исследований в процессе эксплуатации весьма затруднены.

Известно также устройство для одновременной эксплуатации нескольких продуктивных пластов одной скважиной, выполненное в виде, расположенных в корпусной детали, регулирующих клапанных втулок, снабженных проходными каналами и захватными элементами и управляемых с дневной поверхности при помощи механизма управления, снабженного ответным захватным элементом 2.

Недостатками этого устройства являются невозможность регулирования дебита пластов со значительными перепадами давления между пластами,

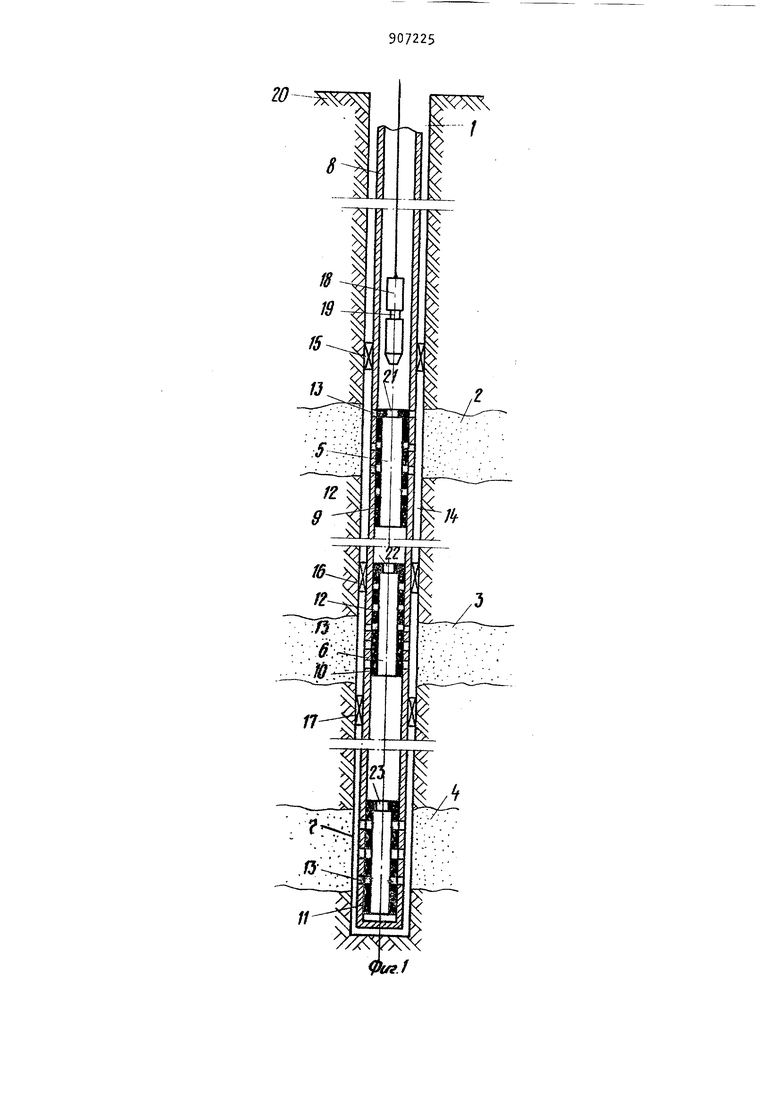

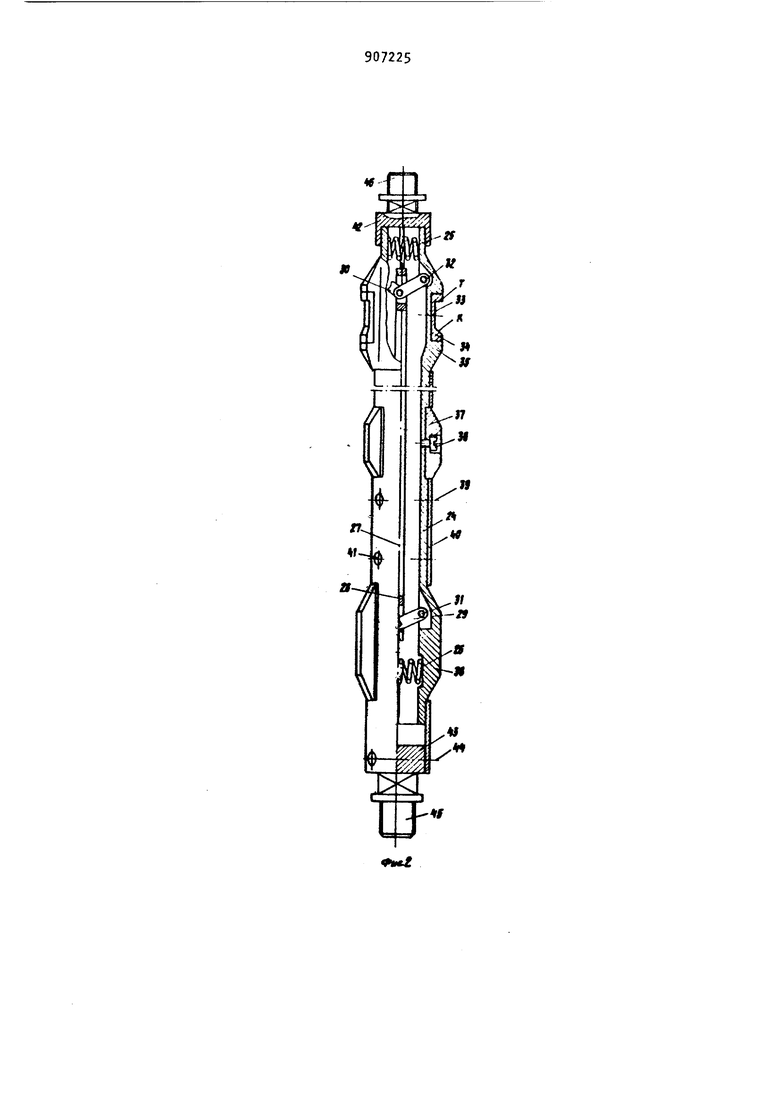

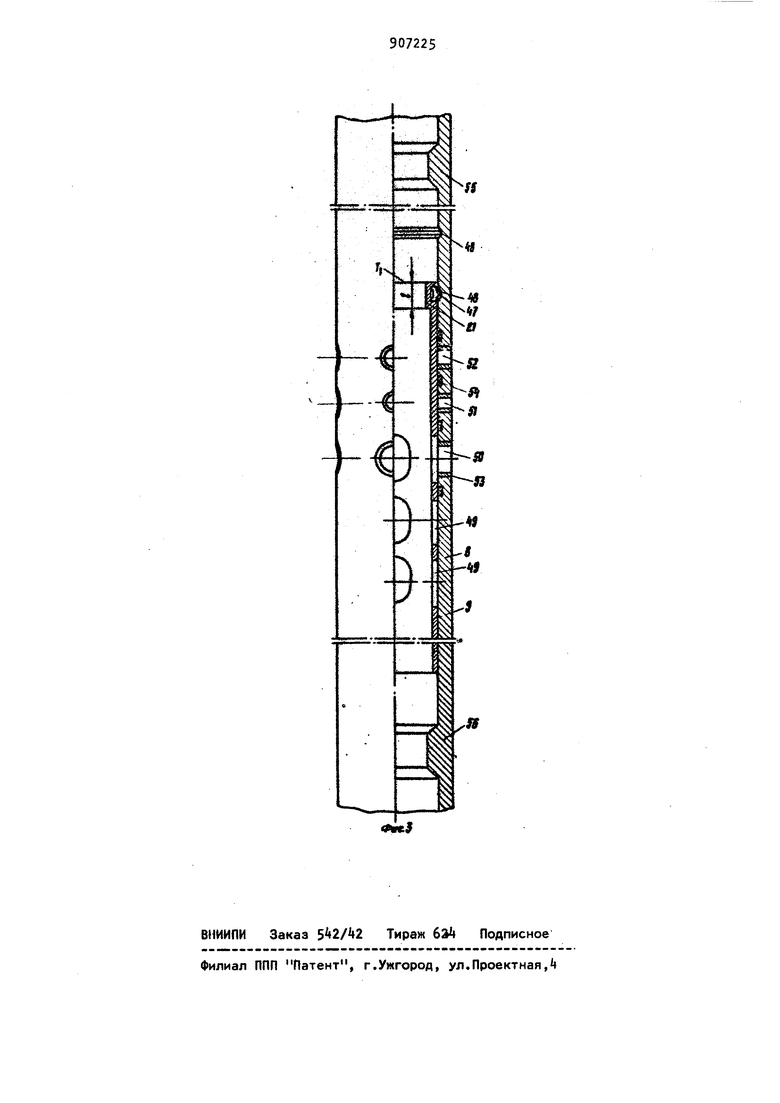

20 сложность управления клапанными втулками из-за трудностей, связанных с селективным перемещением клапанных втулок и с обеспечением точного управления мо(чентом схватывания и отпускания втулок механизмом управления. Цель изобретения - обеспечение возможности регулирования дебита пластов при значительных межпластовых перепадах давления, обеспечение возможности селективного перемещения клапанных втулок вверх и/или вниз, повышение точности управления моментом схватывания и отпускания клапанных втулок механизмом управле ния. Цель достигается тем, мто захват ные элементы клапанных втулок распо ложены выше проходных каналов, а механизм управления выполнен в виде двух радиально подпружиненных и кинематически сайзанных между собой полувтулок, на которых расположен захватный/механизм управления. Кроме того, захватный элемент механизма управления выполнен с торцовой рабочей поверхностью с одной стороны и с конусообразной по- верхностью с другой. Захватные элементы клапанных вту лок выполнены в виде кольцевых выступов с разной длиной, уменьшающейся в сторону забйя скеажины, а подпружиненные полувтулки механизма управления снабжены сменными вклады шами с выполненными s них канавками длина которых соотвествует длине кольцевых выступов клапанных втулок Помимо этого, на корпусной детал выполнены кольцеобразные выступы, а на полувтулках механизма управления выполнены сменные и/или установочно подвижные выступы для взаимодействия с вь1ступами на корпусной детали. На фиг. 1 представлена принципиальная схема размещения в скважине предлагаемого устройства; на фиг. 2 - схема механизма управления пере мещением клапанных втулок; на фиг. конструкция одного из клапанов устройства. Предлагаемое устройство расположено в скважине 1, эксплуатирующей одновременно продуктивные пласты 2 - , Оно состоит из последователь но размещенных в скважине клапанов 5 - 7, которые выполнены в виде расположенных в корпусной детали 8 (совмещенной в данном случае с колонной труб) клапанных втулок 9-П, 4 имеющих каждая несколько рядов проходных каналов 12, взаимодействующих с проходными каналами 13 в теле корпусной детали 8. Затрубное пространство 1t герметизировано между пластами 2- покерами 15-7 Перемещение клапанных втулок 9-11 по отношению к корпусной детали 8 осуществляют при помощи механизма 18 управления с базой 19, подвешенного на тросе 20 и управляемого с дневной поверхности. Базовый элемент 19 механизма 18 управления взаимодействует с захватными элементами 21-23 клапанных втулок 9-11. Механизм управления (фиг. 2) выполнен из двух полувтулок 2, радиально подпружиненных пружинами 25 и 26 и кинематически связанных между собой при помощи шарнирного устройства, состоящего из тяги 27 с ушками 28; взаимодействующими с рычагами 29. Рычаги 29 соединены шарнирами 30 с тягой 27 и шарнирами 31 и 32 с обеими полувтулками. Обе полувтулки имеют один общий базовый захватный элемент в виде канавки 33, взаимодействующей с ответными выступами, образующими захватные элементы клапанных втулок . Полувтулки снабжены сменными вкладышами 3, в которых расположены канавки 33. Канавки 33 выполнены с торцовой поверхностью Т с одной стороны и с конусообразной поверхностью К - с другой. Число сменных вкладышей к захватному элементу соответствует числу клапанных втулок - в данном случае их три. Длина выступов захватных элементов 21-23 клапанных втулок различна и уменьшается в сторону забоя скеажины. Соответственно этому вкладыши 3 имеют разную длину канавки, уменьшающуюся также в сторону забоя скважины и соответствующую длинам выступов клапанных втулок. На полувтулках имеется два основных ряда выступов 35 и 36 и один или несколько дополнительных рядов кольцеобразных выступов 37. Выступы 35 и 36 являются кольцевыми и могут быть выполнены воедино с телом полувтулок. Кольцеобразные выступы 37 могут быть выполнены, например, в виде бобышек, причем они выполняются съемными и/или установочно подвижными (переставными) для управления моментом схаватывания и отпускания клапанных втулок механизмом управле ния. Выступы 37 могут крепиться на полувтулках любым известным способо например при помощи винтов 38. В теле полувтулок выполнены ряды крепежных отверстий 39 для перестановк сменных выступов 37. Полувтулки охвачены гильзой 40, в которой могут быть выполнены отверстия под про ход крепежных винтов 38. В верхней части механизм управле ния соединен с яссом (не показан) через переходник tZ, в расточку которого введены концы полуатулок Z, а в нижней части выполнен друго переходник 3 который входит в гил зу 40 и прикреплен к ней при помощи винтов 4. Оба переходника 42 и k3 снабжены соединительной резьбой 5 и 46, при помощи которой они крепят ся к ударному устройству (не показано) , осуществляющему передачу уси лия для перемещения клапанных втулок относительно корпусной детали 8. Каждый из клапанов (фиг. 3), например верхний, состоит из распол женной в корпусной детали 8 клапанной втулки 9, имеющей захватный элемент 21 с определенной длиной 1 выступа. Клапанная втулка 9 фиксируется относительно корпусной детали 8 при помощи упругого кольце вого фиксатора 7, входящего в коль цевые канавки 48, выполненные для этой цели в теле корпусной детали 8 причем в количестве, соответствующем числу фиксированных положений клапанной втулки 9. В данном случае в клапанной втулке 9 выполнено три ряда проходных каналов, а именно от верстий 49. В корпусной детали 8 выполнено также три ряда проходных отверстий 50 - 52 (в принципе количество рядов как в клапанной втулке так и в корпусной детали может быть и большим). Суммарное число рядов проходных отверстий в корпусной детали и в клапанной втулке определяет число ступеней регулирования, а следовательно, число фиксированных положений клапанной втулки. Для повышения долговечности в отверстиях уста новлены износостойкие вставки 53. Ряды отверстий герметизированы между собой уплотнительными кольцами 54, которые служат одновременно для уплотнения зазора между клапанной втулкой и корпусной деталью. На корпусной детали имеются . акже выступы 55 и 56, которые управляют моментом схватывания и отпускания клапанной втулки 9 механизмом управления и которые могут располагаться как выше, так и ниже проходных отверстий. Захватный элемент 21 для повышения надежности при использовании устройства в условиях значительных межпластовых перепадов давления должен располагаться только выше проходных каналов. Устройство работает следующим образом. По мере отработки пластов, в зависимости от темпа падения давления в них, изменения емкостных и фильтрационных характеристик, наличия или отсутствия водопроявлений, появляется необходимость перераспределеНИИ притока продукта из пластов к скважине для обеспечения более равномерной отработки пластов и продления безводного периода эксплуатации скважины. Такое перепаспределение осуществляют изменением гидравлического сопротивления проходных каналов пластовых клапанов, т.е. перемещением клапанных втулок с целью увеличения или уменьшения числа рядов открытых проходных каналов. Предположим, что в начальный период эксплуатации все клапаны полностью открыты для обеспечения максимального дебита из всех пластов. В процессе проведенных исследований установлено, что дебит из пласта 2 надоуменьшить, оставив открытыми два нижних ряда отверстий в корпусной детали (для чего клапанную втулку 9 надо переместить вверх); дебит пласта 3 уменьшить еще больше, оставив открытым только верхний ряд проходных каналов (для чего клапанную втулку 10 надо переместить вверх); дебит пласта 4 осатвить без изменений. Перемещение клапанной втулки вниз осуществляется следующим образом. Механизм 18 управления на тросе 20 опускают в скважину 1 до тех пор, пока его выступ 36 не достигнет выступа 55 на корпусной детали 8. Далее ударным устройством (не показано) принудительно продвигают механизм управления дальше. В результате этого 7907 полувтулки 2, благодаря взаимодействию конических поверхностей выступов 35 и 55 сжимаются j преодолевая усилие пружин 25 и 26, и механизм управления проходит дальше до тех пор, пока все его выступы не пройдут через соответствующие выступы корпусной детали 8 и захватного элемента 21 и пока этот элемент 21 не войдет в канавку 33 механизма управления. При этом под действием пружин 25 и 26 полувтулки расходятся, фиксируя схватывание клапанной втулки 21 механизмом 18. Продвижение механизма управления произвойят несильными ударами {ориентировочное расчетное усилие удара 15-20 кГ). При схватывании клапанной втулки механизмом управления дальнейшее его продвижение возможно только 20 вместе с втулкой, но удары с таким усилием не смогут продвинуть втулку, поскольку упругий кольцевой фиксатор 47 должен быть рассчитан на усилие удара ориентировочно в 250-300 кГ. Таким образом, продвижение механизма управления через вы туп 55 и захватный элемент 21 клапа ной втулки 9 должно производиться с ударным усилием кГ практически до тех пор, пока торцовая поверхность Т канавки 33 не упрется в верхнюю торцовую поверхность Jf захватного элемента 21 клапанной втулки 9. Этот момент на дневной поверхности фиксируют по прекращению дальнейшей подачи управляющего троса 20. После этого ударом с усилием 250-300 кГ смещают клапанную втулку 9 вниз (что также легко контроли руется наверху по движению троса) до тех пор, пока выступ 37 не достигнет выступа 5б, сожмет полувтулк 2 и выведет захватный элемент 21 клапанной втулки 9 из контакта с канавкой 33 механизма управления. Расстояние между выступом 37 и канавкой 33 влияет на величину продвижения клапанной втулки 9, в связи с чем перед спуском механизма управления в скважину это расстояни устанавливается оператором при помощи перестановки сменного выступ на соответствующее место. Точно так же перед спуском механизма управления должен быть установлен соответствующий вкладыш с соответствуюшей данной клапанной втулке длиной канавки 33. По окончании манипуляций с данной втулкой механизм управления вынимают на поверхность (коническая поверхность К не мешает его выемке) и подготавливают для работы со следующей клапанной втулкой. Для этого механизм управления и/или вкладыш З переворачивают, причем вкладыи/ заменяют на тот, который соответствует длине захватного элемента-выступа следующей подлежащей перемещению втулки. Кроме этого, в зависимости от того, на какое расстояние надо эту втулку передвинуть, переставляют выступ 37 на механизме управления. После окончания этих подготовительных работ механизм управления опускают в скважину. Под действием егких ударов он-проходит через все вы тупы первой клапанной втулки. При этом на захватном элементе-выступе первой клапанной втулки он не задерживается, ибо длина канавки замененного вкладыша 3, предн наченного для захватывйния второй клапанной втулки }0, меньше длины захватного выступа первой клапанной втулки 9. Дойдя до клапанной втулки 10, механизм управления продвигается по ней до тех пор, пока его канавка 33 на захватит выступ втулки 10. Может так случиться, что механизм управления проскочит точку схваты вания. Это не страшно. При обратном ходе вверх он рано или придет в нужную точку и торцовая поверхность Т, которая теперь находится ниже конической поверхности К, упрется в нижний торец захватного выступа подлежащей перемещению втулки 10. Дальнейшее принудительное продвижение механизма управления вызовет перемещение схваченной им клапанной втулки вверх до тех пор, пока соответствующий дополнительный выступ втулки, ведающий моментом схватывания и отпускания, не придет во взаимодействие с соответствующим выступом корпусной детали 8, в результате чего полувтулки 2 механизма управления сожмутся и отпустят захватный элемент 21 клапанной втулки. После этого дальнейшему движению механизма управления вверх без втулки ничто не мешает и он извлекается из скважины. 99 которая готова для дальнейшей экспл атации с новым соотношением пластовых дебитов. Предлагаемое устройство по сравн нию, с известным имеет, большую прос тоту обспуживания, меньшее количест во манипуляций для осуществления пе распределения пластовых дебитов, меньшая зависимость усилия перемещения клапанной втулки с механизмом управления от величины межпластового перепада давления. Описанное исполнение механизма управления в дан ном устройстве не только позволяет вообще осуществить данное техническое решение, но и может быть использовано для управления открытием и закры9ием управляющих органов меж пластовых пакеров в случае выполнения их гидравлическими или механическими. Формула изобретения 1. Устройство для одновременной эксплуатации нескольких продуктивных пластов одной скважиной, выполненное в виде, расположенных в кор-пусной детали, регулирующих клапанных втулок, снабженных проходными каналами и захватными элементами и управляемых с дневной поверхности при помощи механизма управления, снабженного ответным захватным элементом, отличающееся тем, чТо, с целью обеспечения возможности регулирования дебита пластов при значительных межпластовых перепадах давления, захватные элементы клапанных втулок расположены выше проходных каналов, а механизм управления выполнен в виде двух радиально подпружиненных и кинематически связанных между собой полувтулок, на которых расположен захватный элемент механизма управления. 2.Устройство по П.1, отличающееся тем, что, с целью обеспечения возможности селективного перемещения клапанных втулок вверх и/или вниз, захватный элемент механизма управления выполнен с торцовой рабочей поверхностью с одной стороны и с конусообразной поверхностью с другой. 3.Устройство по пп. 1 и 2, о т личающееся тем, что захватные элементы клапанных втулок выполнены в виде кольцевых выступов с разной длиной, уменьшающейся в сторону забоя скважины, а подпружиненные полувтулки механизма управления снабжены сменными вкЛадышами с выпол ненными в них канавками, длина которых соответствует длине кольцевых выступов клапанных втулок. . Устройство по пп. 1-3, о т л ичающееся тем, что, с-целью точного управления моментом схватывания и отпускания клапанных втулок механизмом управления, на корпусной детали выполнены кольцеобразные выступы, а на полувтулках механизма управления выполнены сменные и/или установочно подвижные выступы для взаимодействия с выступами на корпус ой детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ЭбЗб, кл. Е 21 В it3/1, 1951. 2.ПатентАнглии № 115221 4, кл. Е 21 В , 1969.

tf

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для последовательной эксплуатации пласта горизонтальной скважины | 2019 |

|

RU2726662C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ МНОГОПЛАСТОВЫХ СКВАЖИН | 2011 |

|

RU2483199C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ МНОГОПЛАСТОВОЙ СКВАЖИНЫ | 2007 |

|

RU2339796C1 |

| УСТРОЙСТВО ДЛЯ СЕЛЕКТИВНОГО ОСВОЕНИЯ И ОБРАБОТКИ МНОГОПЛАСТОВОЙ СКВАЖИНЫ ИЛИ ПЛАСТА, СОСТОЯЩЕГО ИЗ ЗОН С РАЗЛИЧНОЙ ПРОНИЦАЕМОСТЬЮ | 2014 |

|

RU2547879C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ МНОГОПЛАСТОВОЙ СКВАЖИНЫ | 2007 |

|

RU2334866C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ МНОГОПЛАСТОВОЙ СКВАЖИНЫ | 2007 |

|

RU2339797C1 |

| Устройство для выпрессовки втулок | 1988 |

|

SU1556890A1 |

| Устройство для захвата,фиксации и отпуска натяжения арматуры | 1982 |

|

SU1035170A1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2020 |

|

RU2749366C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТА | 2015 |

|

RU2601354C1 |

r

Авторы

Даты

1982-02-23—Публикация

1980-07-16—Подача