Настоящее изобретение в основном относится к поворотным соединениям для трубопроводов с текучей средой, и более конкретно к поворотным соединениям для получения многофункционального поворотного соединения между одним или более трубопроводами при промышленном применении, таком как гидравлические системы.

Соединения и фитинги являются комплектующими деталями, которые позволяют соединять между собой каналы, кабели, трубы и т.п., которые, в общем, могут быть названы «трубопроводы». Например, гидравлические соединения позволяют соединять между собой гидравлические трубопроводы, содержащие гидравлическую жидкость, чтобы облегчить их функционирование и минимизировать повреждение гидравлической системы.

Поворотные соединения особенно востребованы, поскольку они позволяют трубопроводам перемещаться относительно друг друга. Такое перемещение особенно востребовано, когда используются гибкие трубопроводы и, даже более того, когда гибкие трубопроводы используются в сочетании с подвижным тяжелым промышленным оборудованием. Примером такого подвижного оборудования является лесозаготовительное оборудование типа валочно-пакетирующих машин и других многофункциональных головок, которые используются в ограниченных пределах лесных массивов вблизи очень тяжелых деревьев и подъемных сил. Валочно-пакетирующие машины имеют разнообразные динамические подвижные части, такие как механические руки, захваты, цилиндры и двигатели. Конечно, другие области промышленности, такие как строительная и горнодобывающая промышленность, также нуждаются в крупном динамическом машинном оборудовании. Часто подвижные части приводятся в действие гидравлическим путем и, следовательно, применяются разнообразные гидравлические системы, состоящие из гидравлических роторов, трубопроводов, соединений, средств контроля и т.д.

Гидравлические системы имеют множество предпочтительных свойств, среди которых встраиваемость, эффективность, способность работать в тяжелых условиях, срок службы, подвижность, надежность и невысокая стоимость.

Доступность и легкость в обслуживании являются очень востребованными характеристиками узла соединения в любой гидравлической системе, особенно в системах, в которых соединения установлены в неудобных местах и положениях на машине, что сделано в большинстве случаев для защиты соединений от ударов и других вызывающих повреждение случаев.

В предшествующем уровне техники трубопроводы соединены между собой с помощью разнообразных фитингов и соединений, некоторые из которых выполняют функцию поворота между трубопроводами. Часто такие соединения включают в себя шариковые и игольчатые подшипники, которые подвержены повреждениям и имеют ограниченный срок службы, особенно когда применяются там, где должны выдерживать большие осевые нагрузки и боковые удары.

Кроме того, часто необходимо перегруппировать множество трубопроводов в пучок или «кластер», сгруппировать трубопроводы и защитить их от повреждений. Такие кластеры трубопроводов должны транспортировать текучую среду к заданным частям машины и, в зависимости от геометрических ограничений оборудования, кластер вынужден иметь нелинейную, а иногда и скрученную сборку. Часто кластеры заканчиваются в важных местах гидравлической системы. Например, если гидравлическое усилие необходимо подать к головке валочно-пакетирующей машины, кластер может заканчиваться в доступном месте рядом с головкой в пучке фитингов, из которого каждый трубопровод может быть отведен к конкретным местам на головке.

Кроме того, кластер часто подает текучую среду к подвижным частям, которые могут вращаться, поворачиваться и делать другие разнообразные перемещения, которые заставляют кластер трубопроводов выдерживать соответствующие скручивающие, изгибающие или другие повреждающие усилия. Например, головка валочно-пакетирующей машины может вращаться и, следовательно, гидравлические трубопроводы, питающие необходимые роторы, цилиндры и/или другие рабочие органы, должны справляться с этими перемещениями.

В предшествующем уровне техники трубопроводные кластеры перегруппированы и установлены на оборудовании с помощью разнообразных монтажных средств, включая стандартные хомуты, болты и винты, тросы, цепи, самодельные коллекторы среди прочих соединителей. Часто трубопроводы жестко установлены в своих фитингах на верхних конструкциях машин. Трубопроводные кластеры часто крепят вместе, используя общее крепежное средство, чтобы облегчить безопасную установку соединений и/или фитингов. Однако это делает обслуживание соединений очень трудоемкой и напряженной работой, поскольку крепежные средства должны быть сняты для доступа к соединению.

В предшествующем уровне техники трубопроводные кластеры также перегруппированы и установлены на оборудовании с использованием «переборок» или «гребенок». Например, множество трубопроводов, каждый из которых имеет стандартный металлический фитинг, соединяющий два конца трубопровода, может быть перегруппировано на «плоской переборке». Фитинг каждого трубопровода приваривают к одной плоской переборке, которую в свою очередь присоединяют к машине карабином. Такие плоские переборки дают ограниченную маневренность и, как следствие, трубопроводы менее приспособлены к скручивающим напряжениям и, таким образом, более подвержены повреждению.

Существуют также «вращающиеся переборки» и «вращающиеся блоки гребенок», которые соединяют между собой трубопроводные кластеры, обеспечивая поворот между двумя сторонами вращающегося узла. Фитинги соединены с трубопроводами и приварены или другим образом прикреплены к пластине. Пластину устанавливают внутри кольца подшипника, который удерживает пластину и позволяет ей вращаться. Кольцо подшипника затем устанавливают на машину с помощью сварки, петли или карабина, например. Эти узлы обеспечивают функцию некоторого поворота между трубопроводами, но они неэффективны в отношении скручивающих и многих других усилий. Это может привести к повреждению трубопроводов и/или отсоединению трубопроводов от фитингов из-за скручивания. Это также ограничивает возможность поворота трубопроводов. Эти узлы также могут быть дорогими и, в частности, неэффективными в предотвращении дорогостоящих повреждений гидравлических трубопроводов.

Существуют патентные документы, в которых описаны соединения или сочленения с функцией вращения вдоль одной оси или сферически.

В патенте США №6776552 описано шаровое сочленение, которое позволяет сократить трение вращения за счет установки сферических роликов. Такое сферическое сочленение предназначено для применения в области автомобильной техники.

В патенте США №5275444 описано поворотное соединение для транспортировки текучей среды высокого давления. Это соединение включает в себя две сферические полусферы, которые соединены, чтобы вращаться вокруг оси. Две полусферы включают в себя полости, при этом одна из полусфер включает в себя выточку, к которой может быть присоединена гайка.

В патенте США №4411545 и №3007747 описано универсальное сочленение, включающее в себя сферический корпус, удерживаемый кольцом. Сферический корпус имеет отверстие, через которое может быть вставлен стержень. Кольцо включает в себя взаимодействующие пазы, чтобы облегчить установку в него корпуса.

В патенте США №3165339 описано сферическое соединение для передачи высокотемпературных и низкотемпературных текучих сред. Это сферическое соединение включает в себя сферический охватываемый элемент, вставляемый в охватывающий элемент. Каждый из этих двух элементов имеет канализированную выточку. Наружный и внутренний элементы связаны между собой множеством колец и винтов.

В патенте США №6746055 описано сочленение для транспортировки текучих сред и для присоединения к пистолету-распылителю. Сочленение включает в себя внешний сферический составной элемент и соответствующий внутренний составной элемент. Внешний составной элемент включает в себя интегральный канализированный трубчатый элемент.

Другие патенты США и заявки на патенты, относящиеся к сферическим сочленениям и соединениям: 10/408, 361, опубликовано под №20030189337, 11/390, 562, опубликовано под №20060166748, №5018546, №5507534, №5671816, №5975490 и №6220636.

Узлы для соединения и перегруппировки трубопроводов для текучих сред, известные в технике, имеют многочисленные недостатки. Например, известные соединительные узлы в большинстве своем являются примитивными и неэстетичными, делая их обслуживание и проверку достаточно трудными, одновременно обладая ограниченными защитой, функциональностью, способностью к объединению в кластеры и гибкостью. Другие недостатки известных соединительных узлов известны специалистам данной области техники. Таким образом, существует потребность в прогрессе в области соединительных узлов, который преодолеет, по меньшей мере, некоторые из недостатков, присущих предшествующему уровню техники.

Настоящее изобретение отвечает за вышеупомянутую потребность, предлагая поворотный соединительный узел для осуществления поворотного соединения между трубопроводами.

Согласно первому аспекту изобретения предложен поворотный соединительный узел для обеспечения поворотного соединения в гидравлических контурах, чувствительных к нагрузке, между множеством пар трубопроводов, причем каждая пара трубопроводов содержит текучую среду, при этом поворотный соединительный узел содержит корпус, имеющий наружные поверхности; удерживающий элемент для удерживания корпуса при взаимодействии с наружными поверхностями для обеспечения сферического поворота корпуса в нем; при этом корпус имеет сквозные каналы, каждый из которых имеет первое и второе отверстия, при этом первое отверстие обеспечивает протекание через него текучей среды из одного из трубопроводов; и, по меньшей мере, две пары охватываемых элементов, каждая из которых установлена в одном из каналов корпуса, причем охватываемый элемент независимо поворачивается в канале и предотвращает утечку наружу текучей среды, при этом каждый охватываемый элемент имеет патрубок, соединяемый с трубопроводом в соответствующем отверстии канала, и дополнительно имеет систему каналов, обеспечивающую протекание гидравлической текучей среды между парой трубопроводов, соединенных с патрубком.

Позволяя охватываемому элементу поворачиваться внутри корпуса и позволяя корпусу поворачиваться внутри удерживающего элемента, обеспечивают функцию «двойного поворота». Следовательно, первый и второй трубопровод из пары могут независимо поворачиваться, один с корпусом, а другой - с охватываемым элементом. Это обеспечивает многочисленные преимущества в адаптации к скручивающим напряжениям на трубопроводах и улучшает безопасный диапазон движения трубопроводов. В дополнение, если с соединительным узлом соединено множество трубопроводов, они могут поворачиваться вместе как кластер и/или индивидуально, что обеспечивает многочисленные преимущества во время работы.

Предпочтительно, каждый охватываемый элемент установлен с возможностью извлечения и вращается внутри канала вокруг продольной оси охватываемого элемента.

Предпочтительно, каждый охватываемый элемент опирается на внутренние поверхности канала.

Предпочтительно, узел дополнительно содержит соединительные устройства, каждое из которых соединено с одним из каналов и содержит соответствующий один из охватываемых элементов, установленный с возможностью извлечения внутри упомянутого канала, при этом соединительное устройство дополнительно содержит гайку, прикрепляемую к корпусу и окружающую соответствующий охватываемый элемент для радиального и осевого зажима упомянутого соответствующего охватываемого элемента таким образом, что соответствующий охватываемый элемент вращается исключительно вокруг своей продольной оси.

Предпочтительно, гайка соединительного устройства содержит выступ, проходящий через второе отверстие и закрепляемый внутри соответствующего канала корпуса.

Предпочтительно, для каждого соединительного устройства охватываемый элемент содержит участок стержня и участок фланца, радиально проходящий из него, при этом участок фланца является противоположным патрубку и совместно с ним опирается на, по меньшей мере, одну радиальную поверхность канала корпуса, причем выступ гайки ограничивает в осевом направлении участок фланца охватываемого элемента внутри канала.

Предпочтительно, соединительное устройство дополнительно содержит уплотнительный узел между гайкой и участком стержня.

Предпочтительно, каждое соединительное устройство дополнительно содержит снижающий трение скользящий элемент, размещенный между гайкой и участком фланца.

Предпочтительно, в каждом соединительном устройстве фланец охватываемого элемента и радиальные поверхности канала корпуса взаимодействуют друг с другом, обеспечивая утечку таким образом, что текучая среда частично протекает между охватываемым элементом и радиальными поверхностями, смазывая при этом охватываемый элемент для облегчения его поворота внутри корпуса.

Предпочтительно, канал корпуса дополнительно ограничен стопорной поверхностью, взаимодействующей с выступом гайки соответствующего соединительного устройства для размещения между ними участка фланца.

Предпочтительно, стопорная поверхность и выступ гайки образуют между собой размер осевого люфта для участка фланца.

Предпочтительно, стопорная поверхность выполнена за одно целое с корпусом.

Предпочтительно, под действием давления текучей среды фланец давит непосредственно на выступ гайки и отстоит от стопорной поверхности.

Предпочтительно, под давлением текучей среды выступ гайки и фланец взаимодействуют для создания жидкостного барьера, чтобы помешать утечке текучей среды после него.

Предпочтительно, стопорная поверхность содержит раскрывающуюся конусную секцию.

Предпочтительно, узел содержит дополнительные пары охватываемых элементов, каждая из которых содержит соответствующие первый и второй охватываемые элементы, установленные в соответствующем канале.

Предпочтительно, каждая пара из первого и второго охватываемых элементов находится в противоположной конфигурации таким образом, чтобы создавать стопорную поверхность один для другого.

Предпочтительно, каждая пара из первого и второго охватываемых элементов является коаксиальной и вращающейся относительно корпуса вокруг продольной оси соответствующей пары охватываемых элементов.

Предпочтительно, каждый канал корпуса и соответствующая система каналов каждой пары охватываемых элементов являются коаксиальными.

Предпочтительно, удерживающий элемент содержит опорное кольцо, имеющее внутренние сферические поверхности для взаимодействия с наружными сферическими поверхностями корпуса.

Предпочтительно, удерживающий элемент дополнительно содержит кронштейн, прикрепленный к опорному кольцу.

Предпочтительно, корпус имеет форму усеченной сферы с двумя противоположными плоскими торцами, причем каналы и охватываемые элементы проходят перпендикулярно плоским торцам.

Предпочтительно, удерживающий элемент содержит опорное кольцо, имеющее пару противоположных кольцевых поверхностей, причем каждый плоский торец корпуса расположен за одной из соответствующей кольцевых поверхностей.

Согласно второму аспекту настоящего изобретения предложен поворотный соединительный узел для обеспечения поворотного соединения в гидравлических контурах, чувствительных к нагрузке, между множеством пар трубопроводов, причем каждая пара трубопроводов содержит текучую среду, при этом поворотный соединительный узел содержит корпус, имеющий сферические наружные поверхности, содержащие кольцевой сопрягающий элемент вокруг периферии корпуса; удерживающий элемент для удерживания корпуса при взаимодействии с наружными поверхностями для обеспечения поворота корпуса в нем, причем удерживающий элемент содержит кольцевой паз для сопряжения с кольцевым сопрягающим элементом корпуса; при этом корпус имеет сквозные каналы, каждый из которых имеет первое и второе отверстия, при этом первое отверстие обеспечивает протекание через него текучей среды из одного из трубопроводов; и, по меньшей мере, две пары охватываемых элементов, каждая из которых установлена в одном из каналов корпуса, причем охватываемый элемент независимо поворачивается в канале и предотвращает утечку наружу текучей среды, при этом каждый охватываемый элемент имеет патрубок, соединяемый с трубопроводом в соответствующем отверстии канала, и дополнительно имеет систему каналов, обеспечивающую протекание гидравлической текучей среды между парой трубопроводов, соединенных с патрубком.

Способность сферически поворачиваться позволяет корпусу иметь три степени свободы, чтобы приспособиться к большому разнообразию скручивающих и других напряжений. Охватываемый элемент вставляют в канал корпуса таким образом, что во время поворотного перемещения корпуса напряжения скручивания преодолеваются взаимодействием между охватываемым элементом и каналом корпуса. Канал охватываемого элемента также вмещает поток текучей среды извне корпуса внутрь него, ограничивая, таким образом, риск утечек, особенно в случае динамичного сферического движения корпуса. Эта конструкция обеспечивает меньшую вероятность утечек, легкое перемещение и обслуживание охватываемого элемента, а также великолепную функцию поворота для соединительных трубопроводов.

Предпочтительно, каждый охватываемый элемент установлен с возможностью извлечения и поворота внутри соответствующего канала корпуса.

Предпочтительно, узел дополнительно содержит в сочетании с каждым охватываемым элементом гайку, прикрепляемую к корпусу и охватывающую охватываемый элемент для ограничения в радиальном и осевом направлениях охватываемого элемента, при этом охватываемый элемент поворачивается исключительно вокруг своей продольной оси.

Предпочтительно, первый и второй охватываемый элемент из каждой пары элементов являются коаксиальными и поворачиваются относительно корпуса вокруг продольной оси пары охватываемых элементов.

Другие признаки и преимущества настоящего изобретения будут более понятны при чтении описания предпочтительных вариантов осуществления изобретения со ссылкой на приложенные чертежи, на которых:

Фиг.1 и 2 - виды сверху в перспективе первого варианта осуществления поворотного соединительного узла согласно настоящему изобретению.

Фиг.3 - вид сбоку в перспективе с разнесением деталей первого варианта осуществления изобретения на фиг.1 и 2.

Фиг.4 - вид сверху в перспективе второго предпочтительного варианта осуществления поворотного соединительного узла согласно настоящему изобретению.

Фиг.5 - вид сверху в перспективе части варианта осуществления поворотного соединительного узла, показанного на фиг.4.

Фиг.6 - продольный разрез части поворотного соединительного узла согласно третьему варианту осуществления настоящего изобретения.

Фиг.7 - продольный разрез части поворотного соединительного узла согласно варианту третьего варианта осуществления настоящего изобретения.

Фиг.8 - продольный разрез части поворотного соединительного узла согласно другому варианту третьего варианта осуществления настоящего изобретения.

Фиг.9 - вид сбоку части поворотного соединительного узла согласно варианту третьего варианта осуществления настоящего изобретения.

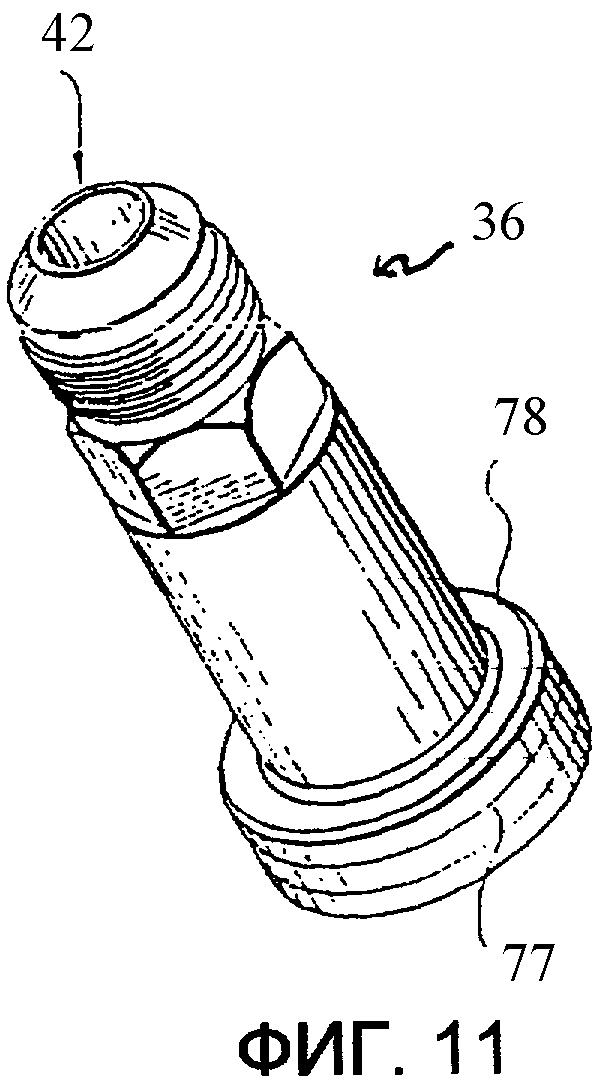

Фиг.10 и 11 - виды снизу и сверху в перспективе, соответственно, охватываемого элемента согласно предпочтительному аспекту поворотного соединительного узла согласно настоящему изобретению.

Фиг.12 - продольный разрез охватываемого элемента по фиг.10 и 11.

Фиг.13 - увеличенный вид области XIII на фиг.12.

Фиг.14 - продольный разрез корпуса согласно предпочтительному аспекту поворотного соединительного узла согласно настоящему изобретению.

Фиг.15 - вид в перспективе гайки согласно предпочтительному аспекту поворотного соединительного узла по настоящему изобретению.

Фиг.16 - продольный разрез шайбы по фиг.15.

Фиг.17 - увеличенный вид области XVII на фиг.16.

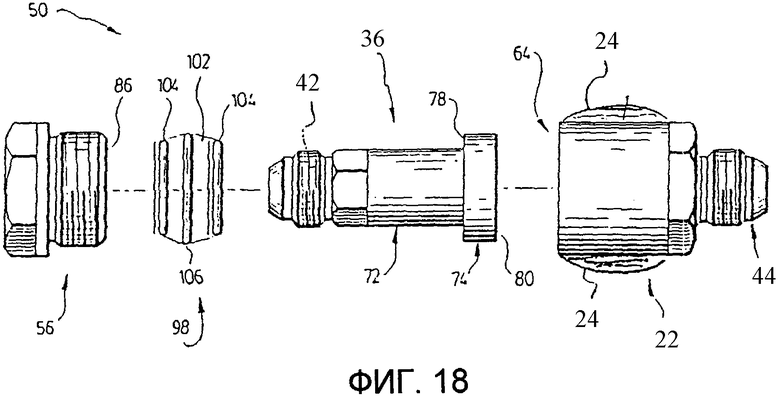

Фиг.18 - вид сбоку в перспективе с разнесением деталей части поворотного соединительного узла, показанного на фиг.9.

Фиг.19 - вид сбоку части поворотного соединительного узла согласно другому варианту третьего варианта осуществления настоящего изобретения.

Настоящее изобретение относится к поворотному соединительному узлу для взаимного соединения трубопроводов, содержащих текучую среду, и обеспечения многофункционального поворота между трубопроводами.

Необходимо понимать, что поворотный соединительный узел может быть применен в гидравлических, водопроводных, химических технологических процессах, лесозаготовительной и горнодобывающей промышленности, и в оборудовании, которое соединяет каналы, магистрали, трубопроводы, трубы и т.д. Более предпочтительно, варианты осуществления изобретения могут быть, в частности, использованы в сочетании с гидравлическими трубопроводами, а более конкретно в сочетании с подвижным тяжелым промышленным оборудованием.

Под «трубопроводами» понимают, что поворотный соединительный узел может взаимно соединять два или больше устройств оборудования, содержащего текучую среду, передающего текучую среду или принимающего текучую среду. Трубопроводы часто называют каналами, магистралями, трубами, шлангами или водопроводами. Однако, поскольку трубопроводы часто транспортируют текучую среду к составному элементу оборудования, что, в частности, является случаем оборудования, приводимого в действие гидравлическим путем, необходимо отметить, что один из «трубопроводов», соединенный поворотным соединительным узлом, может быть частью составного элемента оборудования, принимающего текучую среду.

«Текучая среда», находящаяся или передаваемая по трубопроводам, является предпочтительно гидравлической жидкостью. Такие гидравлические жидкости в основном известны в технике и в своей основе имеют химические вещества, такие как сложные эфиры этиленгликоля, простые эфиры, касторовое масло или силикон, или другие разнообразные масла в зависимости от применения. Гидравлическую жидкость подают к разнообразным частям оборудования, таким как цилиндры, роторы и т.д. В некоторых вариантах осуществления изобретения жидкости разрешено смазывать необходимые движущиеся части соединения за счет частичной утечки из системы каналов и/или каналов в соединительные промежутки между ними, поворотный соединительный узел согласно настоящему изобретению, в частности, применяют в гидравлических системах, и он является более предпочтительным в гидравлических трубопроводах, чувствительных к нагрузкам. В альтернативных применениях соединение может содержать другую жидкость, такую как вода или другие водные жидкости.

Термин «поворот» необходимо понимать в общем, как включающий в себя разнообразные движения, включая вращение вокруг единственной оси, поворот вокруг точки вдоль дуги и в некоторых случаях поворот вокруг точки в трех измерениях. В зависимости от предполагаемого применения и конкретной конструкции узла, функция «поворота» может предоставлять от одной до трех степеней свободы. Также поворот допустим предпочтительно в качестве обратного перемещения. Также, где поворот ограничен вращением вокруг единственной оси, это вращение разрешено предпочтительно в пределах 360 градусов и более. Безусловно, существует большое разнообразие поворотных перемещений, возможных с использованием соединительного узла согласно настоящему изобретению, как будет понятно в свете описания предпочтительных вариантов осуществления изобретения.

На фиг.1-3 показан первый вариант осуществления поворотного соединительного узла 20.

На фиг.4 показан второй вариант осуществления изобретения поворотного соединительного узла 20, а на фиг.5 показана его часть.

На фиг.9 показан третий вариант осуществления поворотного соединительного узла 20, а на фиг.6-8 и 18-19 показана его часть.

Ссылаясь на первый вариант осуществления изобретения, показанный на фиг.1-3, узел 20 включает в себя корпус 22, имеющий наружные поверхности 24. В этом предпочтительном варианте осуществления изобретения корпус 22 имеет форму усеченной сферы, а наружные поверхности 24 являются гладкими и сферическими.

Соединительный узел 20 обеспечивает взаимное соединение между парой трубопроводов. В варианте осуществления изобретения, показанном на фиг.1-3, пять пар трубопроводов (не показано) могут быть соединены через узел, хотя необходимо понимать, что любое уместное число соединений, такое как одно или больше взаимных соединений может быть выполнено, не выходя за объем настоящего изобретения. Ссылаясь на фиг.3, корпус 22 также имеет сквозной канал 26 для каждой пары трубопроводов (не показано). Каждый канал 26 имеет первое 28а и второе 28b отверстия. Предпочтительно, канал 26 имеет цилиндрическую или линейную форму, но альтернативно может иметь другую конфигурацию, такую как угловую или U-образную для некоторых предполагаемых применений. Понятно, что все каналы в данном корпусе не обязательно имеют одну и ту же форму. Первое отверстие 28а позволяет текучей среде протекать через него из одного из трубопроводов.

Как показано на фиг.1-3, узел 20 также включает в себя удерживающий элемент 30 для удерживания корпуса 22 при взаимодействии с наружными поверхностями 24, при этом позволяя корпусу 22 поворачиваться в нем. Сферический поворот обеспечивает три степени свободы для адаптации к разнообразным напряжениям. Удерживающий элемент 30 предпочтительно включает в себя опорное кольцо 32 с внутренними сферическими поверхностями (позиция 33 на фиг.2 и 3), взаимодействующими с наружными сферическими поверхностями 24 корпуса 22. Удерживающий элемент 30 альтернативно может иметь форму, отличную от кольца, для удерживания корпуса 22, одновременно позволяя ему сферическое движение. Опорное кольцо может закрывать существенную часть корпуса 22, обеспечивая его дополнительную защиту. Удерживающий элемент также предпочтительно включает в себя кронштейн 34 для монтажа узла на оборудовании. Например, в лесозаготовительной промышленности кронштейн может быть прикреплен к непосредственной опоре вращающейся валочно-пакетирующей головки (не показано), при этом трубопроводы подключают от рамы мобильного транспортного средства или стрелы-манипулятора к самой головке через поворотный узел 20. Кронштейн 34 может быть установлен с помощью сварки, болтов или другого средства монтажа, известного в технике.

Поверхность контакта между наружными поверхностями 24 и удерживающим элементом 30 предпочтительно снабжена антифрикционным средством, таким как смазка или аэрозоль (например, тефлоновый аэрозоль). Альтернативно, другое известное в технике средство, обеспечивающее скольжение и взаимодействие двух поверхностей для поворотного движения, может быть использовано. Необходимо отметить, что удерживающий элемент 30 может иметь другие составляющие элементы для удерживания корпуса 22, при этом позволяя ему вращаться внутри себя.

Согласно фиг.3 узел 20 дополнительно включает в себя, по меньшей мере, один охватываемый элемент 36, устанавливаемый внутри каждого канала 26 корпуса 22. Охватываемый элемент 36 предпочтительно поворачивается внутри него. Охватываемый элемент 36 также предпочтительно установлен с возможность извлечения в канале 26, что может быть выполнено разнообразными средствами. Он также установлен таким образом, чтобы предотвратить утечку наружу текучей среды, что предпочтительно достигается упорными поверхностями, при этом может также включать в себя узел уплотнения и/или уплотнительные кольца, и/или другие составные элементы, как это будет описано подробно ниже.

Как показано на фиг.6-8, 10, 12 и 19, охватываемый элемент 36 также имеет систему 37 каналов, проходящую через него. Система каналов предпочтительно имеет цилиндрическую и линейную форму, хотя альтернативно может иметь разнообразные другие конфигурации, если потребуется. Система 37 каналов позволяет текучей среде протекать между парой уже соединенных трубопроводов.

Согласно фиг.3 предпочтительно существует пара охватываемых элементов 36, первый 36а и второй 36b, в каждом канале 26. Эти первый и второй охватываемые элементы предпочтительно установлены в противоположной конфигурации, но в зависимости от формы и конфигурации канала 26 они могут иметь различное взаимное расположение относительно друг друга.

Если существует пара охватываемых элементов, то первый охватываемый элемент 36а присоединен к одному из трубопроводов в первом отверстии 28а, а второй охватываемый элемент 36b присоединен к другому трубопроводу во втором отверстии 28b.

Как упоминалось выше, каждый охватываемый элемент 36 предпочтительно поворачивается внутри соответствующего канала 26. Поворот охватываемого элемента 36 в сочетании со способностью корпуса 22 поворачиваться внутри удерживающего элемента 30 позволяет узлу 20 обеспечивать функцию «двойного поворота». При работе эта функция является очень предпочтительной для взаимного соединения трубопроводов и, особенно, для взаимного соединения кластеров трубопроводов. При взаимном соединении кластеров трубопроводов существует множество пар трубопроводов, сгруппированных вместе в кластере, при этом каждая пара соединена с одним каналом 26 и с парой охватываемых элементов 36а, 36b на противоположных сторонах корпуса 22. Как показано на фиг.1, часто трубопроводы группируют вместе как кластеры на впускной стороне 38 узла 20, при этом трубопроводы будут разведены один от другого на выпускной стороне 40 узла для подачи текучей среды к конкретным частям оборудования. В ответ на скручивание целого кластера трубопроводов, корпус 22 способен поворачиваться внутри удерживающего элемента 30, выравнивая за счет этого трубопроводы и снимая с них напряжение. Что еще важно, в ответ на скручивание отдельных трубопроводов, часто происходящее на впускной стороне 40 узла, охватываемые элементы 36 на этой стороне способны поворачиваться индивидуально, снимая, таким образом, напряжение с этих трубопроводов, причем не создавая напряжения на других трубопроводах.

Согласно предпочтительному аспекту первого варианта осуществления изобретения охватываемые элементы 36 установлены с возможностью вращения вокруг их продольной оси, при этом они удерживаются внутри канала 26. Это представляет собой особенное преимущество в выравнивании скручивающих напряжений и усилий. Альтернативно, охватываемые элементы 36 могут быть установлены внутри канала 26 с возможностью разнообразного поворота вокруг, по меньшей мере, одной оси. Охватываемые элементы могут быть различного типа, включая предпочтительный тип, описанный ниже, или другими фитингами, известными в технике.

Хотя предпочтительно иметь пару охватываемых элементов 36а, 36b, установленных внутри каждого канала, альтернативно может быть один охватываемый элемент 36 установлен в канале 26, как показано на фиг.6-9 и 18-19. В этих случаях охватываемый элемент 36 имеет патрубок 42 для присоединения к одному трубопроводу, при этом корпус 22 имеет патрубок 44 для присоединения к другому трубопроводу во втором отверстии.

Возможно, основная часть корпуса 22 может иметь отверстие или прорезь (не показано), при этом удерживающий элемент 30 также имеет отверстие или прорезь (не показано). Эти отверстия могут быть выровнены таким образом, что штифт (не показан) может быть вставлен через них, чтобы создать ось, вокруг которой корпус вращается. Вставка штифта также ограничивает перемещение корпуса до одной степени свободы внутри удерживающего элемента. Этот возможный признак обеспечивает легкое обслуживание, при этом корпус может поворачиваться для получения доступа к некоторым составляющим элементам и затем удерживаться в этом положении для проверки или замены составных элементов. Кроме того, второй штифт (не показан) может быть вставлен внутрь второй пары отверстий подобным образом для устранения всех перемещений корпуса внутри удерживающего элемента.

Ссылаясь на второй вариант осуществления изобретения, показанный на фиг.4 и часть которого показана на фиг.5, узел 20 опять-таки включает в себя охватываемые элементы 36, установленные внутри корпуса 22, который, в свою очередь, установлен внутри удерживающего элемента 30.

Как показано на фиг.5, корпус 22 имеет наружные поверхности 24, образующие кольцевой сопрягающий элемент 46 вокруг периферии корпуса 22, который предпочтительно принимает форму кольцевого выступа, для сопряжения с удерживающим элементом 30. Удерживающий элемент 30 предпочтительно содержит паз для сопряжения и скользящего взаимодействия с кольцевым выступом. Конечно, другие сопрягающие элементы, включая противоположные конфигурации выступ-паз, могут быть использованы. При работе корпус 22 вращается вокруг оси, перпендикулярной плоскости, образованной внутри кольцевого сопрягающего элемента.

Предпочтительно ось, вокруг которой вращается корпус 22, параллельна осям вращения охватываемых элементов 36.

Как показано на фиг.6-9 и 18-19, может быть использован единственный охватываемый элемент 36, установленный внутри корпуса 22 для взаимного соединения пары трубопроводов. Предпочтительно охватываемый элемент 36 поворачивается внутри корпуса 22. На чертежах корпус 22 имеет наружные поверхности 24, которые являются сферическими, для взаимодействия с удерживающим элементом (показанным как 30 на фиг.9), при этом обеспечивая сферический поворот корпуса 22 относительно удерживающего элемента.

Согласно фиг.9 при работе два трубопровода, присоединенные к впускной стороне 38 и выпускной стороне 40, могут независимо поворачиваться, например, в противоположных направлениях, если потребуется.

Теперь со ссылкой на фиг.6-8 и 10-19 будет описан предпочтительный порядок сборки охватываемого элемента. Необходимо отметить, что эта конструкция описана с помощью примеров, а охватываемый элемент может быть установлен внутри канала корпуса разнообразными путями, в зависимости от предполагаемого применения и функциональности. Также другие варианты осуществления изобретения и чертежи будут описаны ниже в целях сравнения, как требуется. Необходимо далее понимать, что порядок сборки, описанный ниже, может быть использован для одного, части или всех охватываемых элементов внутри данного соединительного узла согласно настоящему изобретению, возможно, в сочетании с одним или более различными порядками сборки.

На фиг.6-8 и 10-19 удерживающий элемент не показан. Узел 50 из составных элементов на этих чертежах будет описан ниже.

Узел 50 предпочтительно имеет конструкцию, обеспечивающую соосное взаимное соединение двух трубопроводов, но необходимо понимать, что он может быть адаптирован для обеспечения различных взаимных соединений, таких как соединение под углом 90° или наклонное соединение.

Узел 50 обеспечивает значительное увеличение количества поддерживающих поверхностей (также называемых «толкающие поверхности» или «опорные поверхности») между составными элементами. Поворотный соединительный узел очень надежен вне зависимости, являются ли действующие рабочие силы осевыми или радиальными (что не имеет места в соединительных узлах по предшествующему уровню техники). Поворотный узел 50 является простым, недорогим в производстве и сборке, при этом его легко поддерживать в хорошем состоянии, поскольку его легко демонтировать.

Поворотный узел 50 включает в себя три основных составных элемента, несмотря на то, является ли компоновка осевой или угловой, или другой схемой, известной специалисту в данной области техники; охватываемый элемент 36 при этом удерживается между корпусом 22 и гайкой 56. Охватываемый элемент 36 и гайка образуют соединительное устройство, при этом каждое соединительное устройство соединено с одним из каналов 26 корпуса 22.

Как показано на фиг.14, корпус 22 включает в себя внутренние поверхности, включающие в себя, по меньшей мере, одну радиальную поверхность 58 и, по меньшей мере, одну осевую поверхность 60. Внутренние поверхности 58, 60 ограничивают полость 62, которая является частью канала 26. Первое отверстие 28а размещено на одном конце полости. Через первое отверстие 28а вставляют охватываемый элемент 36. Необходимо понимать, что корпус 22 может также включать в себя множество полостей, в которых соответствующее число охватываемых элементов и гаек может быть введено, как показано в некоторых предпочтительных вариантах осуществления изобретения. Патрубок 42 корпуса может иметь резьбу или соединительную канавку, или фланец для присоединения к трубопроводу. Также корпус 22 может, понятным образом, иметь множество патрубков, присоединяемых к соответствующим трубопроводам.

Как показано в варианте осуществления изобретения на фиг.14, полость 62 корпуса 22 предпочтительно имеет одну радиальную внутреннюю поверхность 58, образующую цилиндрическую стенку полости, и одну осевую внутреннюю поверхность 60 (которую также называют «стопорная поверхность») на конце полости. Альтернативно, как показано на фиг.7, полость 62 имеет больше внутренних поверхностей (в данном варианте есть четыре поверхности, две осевые и две радиальные) для взаимодействия с наружными поверхностями охватываемого элемента. Подробно об этом варианте будет описано ниже.

Опять ссылаясь на фиг.14, внутренние поверхности 58, 60 предпочтительно выполнены за одно целое друг с другом. Это обычно достигается в результате механического изготовления корпуса из целой детали.

Кратко ссылаясь теперь на фиг.3, внутренняя осевая поверхность (позиция 60 на фиг.14) может состоять из внешней лицевой грани 69 второго охватываемого элемента 36b, закрепляемого внутри корпуса 22. Второй охватываемый элемент 36b закреплен внутри корпуса 22 с противоположного конца, как первый охватываемый элемент 36а со второй гайкой 56b. Следует также отметить в этом духе, что внутренние поверхности могут состоять из различных составных элементов, при этом закрепленных вместе для обеспечения предпочтительной способности самосмазываться и поворачиваться.

Возвращаясь опять к фиг.14, внутренние поверхности 58, 60 предпочтительно пересекаются под углом 90°, но альтернативно могут пересекаться под небольшим наклоном. Также предпочтительно, если поверхности имеют низкую шероховатость и отшлифованы для облегчения их скольжения относительно соответствующих поверхностей охватываемого элемента в основном. Однако, даже если окончательная обработка не идеальна и содержит некоторые шероховатости, поверхность становится более гладкой в процессе рабочего использования и, таким образом, может со временем стать лучше.

Как показано на фиг.8, патрубок 42 корпуса 22 предпочтительно является патрубком выступающего типа, к которому может быть прикреплен трубопровод. Альтернативно на фиг.9 показано, что патрубок 32 может быть охватывающего типа, в который трубопровод или трубопроводный адаптер может быть вставлен. Конечно, могут быть выполнены другие типы патрубков, известные специалисту в данной области техники.

Много других типов корпусов, которые не показаны, могут быть также использованы в соответствии с настоящим изобретением.

Возвращаясь опять к фиг.6-8, охватываемый элемент 36 имеет канал 37, проходящий через него. Канал 37 вмещает в себя и/или транспортирует текучую среду. Охватываемый элемент 36 включает в себя участок 72 стержня и участок 74 фланца. Участок 74 фланца продолжается в радиальном направлении наружу от участка 72 стержня, который предпочтительно выполнен цилиндрической формы. Участок 72 стержня имеет патрубок 42, предпочтительно противоположный участку 74 фланца. Также может быть множество патрубков 42, выполненных на одном охватываемом элементе 36 и соединяемых с соответствующими трубопроводами.

Как показано на фиг.18, охватываемый элемент 36 вставляют в полость корпуса через его первое отверстие 28а.

Возвращаясь опять к фиг.6-8, вставленный участок 74 фланца охватываемого элемента 36 способен прилегать к внутренним поверхностям корпуса 22. Также канал 37 охватываемого элемента 36 и канал 26 патрубка 32 корпуса 22 способны сообщаться по текучей среде. Предпочтительно каналы 26, 37 являются коллинеарными, как на чертежах. Альтернативно каналы могут иметь различную ориентацию в зависимости от предполагаемого применения. В некоторых применениях желательны углы в 90° и непрямые углы.

На фиг.10-12 показан вариант осуществления охватываемого элемента 36, имеющего Т-образную форму, причем участок 74 фланца предпочтительно выполнен за одно целое с участком 72 стержня на конце участка 72 стержня. Также предпочтительно участок 74 фланца является радиально непрерывным и симметричным. Участок 74 фланца выполнен в форме диска и продолжается под углом около 90° относительно участка 72 стержня. Это расположение обеспечивает отличные поверхности для опоры на внутренние поверхности корпуса и гайки, распределяя, таким образом, силы (т.е. снижая давление) предпочтительным образом. Это также позволяет уменьшить скорость текучей среды, смазывающей составные элементы, как это может быть в некоторых применениях. Альтернативно участок 74 фланца может иметь другую форму, которая взаимодействует с внутренними поверхностями корпуса, являясь, например, закругленной или наклонной, что будет дополнительно описано ниже.

Участок 74 фланца предпочтительно имеет внешнюю круговую поверхность, снабженную, по меньшей мере, одной кольцевой бороздкой 77. Предпочтительно существует три разнесенные бороздки 77. Бороздки 77 облегчают частичное протекание и снижение давления смазывающей жидкости между внутренними поверхностями корпуса и участком 74 фланца и контактами угловых поверхностей.

Как показано на фиг.10-12, участок 74 фланца предпочтительно включает в себя первую 78 и вторую 80 наружные поверхности в противоположном и параллельном взаимном расположении. Первая наружная поверхность 78 взаимодействует с гайкой (позиция 56 на фиг.6), тогда как вторая наружная поверхность 80 взаимодействует с осевой внутренней поверхностью (позиция 60 на фиг.14) корпуса 22. Предпочтительно первая наружная поверхность 78 участка фланца является плоской, при этом взаимодействующая поверхность выступа гайки также является плоской. Альтернативно соответствующие поверхности гайки и участка фланца могут иметь другую форму, такую как выпукло-вогнутую или наоборот (не показано), обеспечивая хорошие опорные поверхности.

Необходимо отметить, что диаметр D участка 74 фланца и соответствующий размер гайки и корпуса могут быть изменены для получения разнообразного распределения различных сил, поведения жидкости и коэффициента трения между составными элементами.

На фиг.6 и 8 показан один вариант, в котором участок 74 фланца выполнен на участке 72 стержня таким образом, что охватываемый элемент является Т-образным на виде сбоку. Ориентация внутренних поверхностей корпуса 22 предпочтительно такова, что они, по существу, соответствуют Т-образной форме охватываемого элемента 36, как показано.

На фиг.7 показан другой вариант осуществления изобретения, в котором участок 72 стержня включает в себя сегмент 81, противоположный патрубку 42 участка 72 стержня. Участок 74 фланца выполнен между сегментом 81 и патрубком 42 участка 72 стержня так, что охватываемый элемент является крестообразным на виде сбоку. Ориентация внутренних поверхностей корпуса 22 предпочтительно такова, что они, по существу, соответствуют крестообразной форме охватываемого элемента 36, как показано.

Необходимо, тем не менее, понимать, что форма охватываемого элемента 36 может быть изменена многочисленными способами. В этой предпочтительной конструкции узла внутренняя форма полости должна иметь соответствующую форму для вмещения участка 74 фланца, создавая при этом опорные поверхности для распределения сил, одновременно обеспечивая адекватный люфт для смазки и вращательного перемещения.

Как показано на фиг.19, участок 74 фланца может иметь поверхности, которые скошены, и может также иметь поверхности, которые закруглены. Эти скошенные или закругленные поверхности влияют на перемещение текучей среды между смазываемыми поверхностями соединительного устройства и на распределение силы.

Поскольку находящаяся под давлением смазывающая текучая среда оказывает давление перпендикулярно по отношению к сплошным поверхностям составных элементов соединительного устройства, изменяя и углы, и кривизну, и площадь поверхности охватываемого элемента, можно достичь различных эффектов распределения силы. Также это может, в частности, потребоваться в подвижных соединениях.

Согласно фиг.8 в этом варианте осуществления изобретения канал 37 охватываемого элемента 36 включает в себя переход 82, который является противоположным соответствующему переходу 84 канала 26 корпуса 22. Переходы 82, 84 частично пропускают жидкость, чтобы позволить жидкости попасть в первую из всех протечек между охватываемым элементом 36 и осевой внутренней поверхностью (позиция 60 на фиг.14) для смазки. Переходы 82, 84 предпочтительно являются открыто сужающимися относительно друг друга. Они имеют предпочтительно форму усеченного конуса, который предпочтительно имеет угол α, составляющий около 60°. Эта форма уменьшает турбулентность текучей среды и осевые толчки на гайку, а также облегчает частичное просачивание жидкости для смазки.

Как показано на фиг.19, фланец 74 и переход 82 могут иметь другую форму. На фиг.19 показан тип усеченного конуса. Необходимо отметить, что возможны многие другие формы, а два перехода 82, 84 могут быть или могут не быть идентичными.

Согласно фиг.8 участок 74 фланца предпочтительно имеет некоторый люфт внутри полости корпуса, чтобы под давлением гидравлической жидкости переходы 82, 84 позволяли гидравлической жидкости протекать между ними. Больше о люфте охватываемого элемента внутри полости будет сказано ниже.

Как показано на фиг.6-8, поворотное соединительное устройство также включает в себя гайку 56, закрепляемую внутри полости корпуса 22 и окружающую участок 72 стержня, радиально зажимая его. Предпочтительно гайка окружает участок 72 стержня от патрубка участка стержня до участка фланца, что обеспечивает улучшенную опору, жесткость и сопротивление усилиям.

Согласно фиг.6-8 гайка также имеет выступ 86, продолжающийся в осевом направлении внутрь в полость корпуса корпус 22, для зажатия участка 74 фланца в осевом направлении, одновременно позволяя охватываемому элементу 36 поворачиваться относительно корпуса 22 и гайки 56. Вращение происходит вокруг продольной оси 88 участка 72 стержня.

Как показано на фиг.15, гайка 56 предпочтительно имеет наружные резьбы 90, и, по меньшей мере, одна радиальная поверхность корпуса имеет соответствующие внутренние резьбы для крепления гайки 56 внутри полости корпуса. Альтернативно эти составляющие элементы могут быть нерезьбовыми и могут быть закреплены болтами, зажимами или соединены другим образом.

Согласно фиг.6-8 гайка 56 предпочтительно имеет кромку 92, продолжающуюся по периметру обода 94 открытого конца полости.

Также предпочтительно участок 72 стержня охватываемого элемента 36 продолжается через гайку 56 таким образом, что патрубок 42 располагается за гайкой 56.

Предпочтительно, поворотное соединительное устройство может быть смазано гидравлической жидкостью, содержащейся в трубопроводах, которые он взаимно соединяет.

При работе гидравлическая жидкость, находящаяся в каналах 26, 37, находится под гидравлическим давлением. Рабочие давления изменяются в зависимости от применения, будет оно тяжелым или легким. Обычные диапазоны гидравлического давления в лесозаготовительной промышленности, например, составляют от около 50 до около 4000 фунт-сила/кв. дюйм и выше около 5000 фунт-сила/кв. дюйм в некоторых случаях. В гидравлических контурах, чувствительных к нагрузке, рабочие давления чаще всего изменяются между от около 250 фунт-сила/кв. дюйм и 3000 до 4000 фунт-сила/кв. дюйм.

В некоторых применениях, таких как лесозаготовительная промышленность, поворотное соединительное устройство используется предпочтительно в гидравлических системах, которые являются контурами, чувствительными к нагрузке (также называемыми «ударными»). В этих контурах гидравлическое давление устанавливают в соответствии с нагрузкой. Поэтому существует прилив и отлив гидравлической жидкости в промежутки и из промежутков узла 50. Если давление высокое, жидкость ударяет охватываемый элемент о гайку, а, когда давление низкое, охватываемый элемент испытывает больше «свободы» внутри полости. Крутящий момент, требуемый во время низкого давления жидкости, уменьшается. Поворотное соединительное устройство согласно настоящему изобретению особенно подходит для гидравлических контуров, чувствительных к нагрузкам. При низких давлениях крутящий момент, требуемый для поворота, достаточно низок, что позволяет взаимно соединенным трубопроводам перемещаться, вращаться и т.д. При рабочих давлениях, таких как около 3000 до 4000 фунт-сила/кв. дюйм, для большей части оборудования крутящий момент, требуемый для поворота, является достаточно высоким, чтобы был возможен очень маленький поворот. Необходимо понимать, что при работе с высокими нагрузками обычно существует маленькая необходимость в интенсивном вращении, но прежде всего большая необходимость в распределении силы между гайкой и охватываемым элементом. Поворотное соединительное устройство обеспечивает прекрасное распределение силы, и на его составные элементы не оказывается отрицательное воздействие.

Согласно фиг.13 это частичное просачивание облегчается радиальным и осевым люфтом участка 74 фланца внутри полости. Более конкретно, участок 74 фланца предпочтительно имеет диаметр D и ширину L.

Как показано на фиг.13, а также на фиг.14 и 16, полость 62 корпуса 22 имеет внутреннюю глубину равную L', а вставляемый участок гайки 56 имеет длину, равную L". Внутренняя глубина L' полости немного больше, чем сумма L и L", обеспечивая, таким образом, некоторый осевой люфт. Предпочтительно, размер осевого люфта составляет от около 0,005 до около 0,08 дюймов. Более предпочтительно, размер осевого люфта составляет от около 0,03 до около 0,08 дюймов.

Согласно фиг.12 а также фиг.14, полость 62 корпуса 22 имеет внутренний диаметр D', который немного больше, чем диаметр D фланца. Следовательно, радиальный люфт составляет приблизительно D'-D. Предпочтительно радиальный люфт составляет от около 0,005 до около 0,08 дюймов. Более предпочтительно размер радиального люфта составляет от около 0,015 до около 0,03 дюймов.

Согласно фиг.8 под действием гидравлического давления гидравлическая жидкость протекает между переходами 82, 84 внутрь промежутков узла 50. В зависимости от конструкции и ориентации участка 74 фланца и внутренних поверхностей корпуса 22, и, таким образом, осевого люфта и радиального люфта, также как и рабочего давления и мириад других переменных, гидравлическая жидкость будет частично протекать между охватываемым элементом 36 и внутренними поверхностями.

Как показано на фиг.12 и 16, участок 72 стержня охватываемого элемента 36 имеет диаметр X, который немного меньше, чем диаметр X' гайки 56. Предпочтительный диапазон зазора Х'-Х составляет от около 0,002 до около 0,015, более предпочтительно от около 0,002 до около 0,005 дюймов, хотя также может быть изменен. Например, этот зазор может быть таким, как рекомендован производителем уплотнительного кольца для данного применения и размеров соединительного устройства.

Согласно фиг.6-8 гидравлическое давление толкает охватываемый элемент 36 в осевом направлении к гайке 56. После того, как создано избыточное давление, давление внутри корпуса 22 является, по существу, однообразным во всех направлениях и перпендикулярно давит на поверхности. Толкающее усилие участка 74 фланца на гайку 56 составляет, таким образом, приблизительно разницу между передней и задней поверхностями участка 74 фланца. Соответственно, толкающее усилие может изменяться в некоторых применениях за счет изменения размеров и/или углов поверхностей.

В вариантах осуществления изобретения, показанных на фиг.3 и 4, результатом давления является прямое прилегание участка 74 фланца к выступу 86 гайки 56. Эти варианты осуществления изобретения являются более предпочтительными для применений с низким давлением или негидравлических применений.

В варианте, показанном на фиг.8, узел 50 дополнительно включает в себя скользящее кольцо 96, окружающее участок 72 стержня и размещенное между гайкой 56 и первой наружной поверхностью участка 74 фланца. Это скользящее кольцо 96 уменьшает коэффициент трения между составными элементами, что наиболее заметно между участком 74 фланца и гайкой 56. Скользящее кольцо 96 особенно необходимо в гидравлических системах высокого давления (или альтернативно в применениях, где текучая среда является менее смазывающей), поскольку давление в осевом направлении на охватываемый элемент 36 значительно увеличивает трение между участком 74 фланца и гайкой 56. Предпочтительно скользящее кольцо 96 состоит из группы материалов Nylatron®, Nyloil™, Nycast™, Teflon, Ceramic или других материалов, подходящих для такого элемента. Альтернативно или дополнительно, дополнительная смазка может быть добавлена между участком 74 фланца и выступом 86 гайки 56.

На фиг.8 показано, что под действием внутреннего давления текучей среды участок 74 фланца давит в направлении выступа 86 гайки 56 и таким образом опирается на скользящее кольцо 96. Скользящее кольцо 96 значительно отличается по своей функциональности и предпочтительности при сравнении с шариковыми и игольчатыми подшипниками. Шариковые и игольчатые подшипники страдают от более высокого и более локализованного в точках давления. Скользящее кольцо 96 наоборот обеспечивает распределение сил, уменьшая давление между составными элементами, что соответствует настоящему изобретению. Это обеспечивает поворотному соединительному устройству улучшенные параметры поворота при высоких давлениях в диапазоне от 3000 до 5000 фунт-сила/кв. дюйм, например. Предпочтительно скользящее кольцо имеет форму плоского диска, но также может иметь форму уплотнительного кольца для уменьшения коэффициента трения.

Необходимо было бы упомянуть, что во многих вариантах осуществления настоящего изобретения могут быть использованы шариковые и/или игольчатые подшипники для облегчения поворотного перемещения охватываемого элемента внутри корпуса и/или корпуса внутри удерживающего элемента.

Когда участок 74 фланца давит на гайку 56 непосредственно (как на фиг.6 и 7) или на скользящее кольцо (как на фиг.8), вторая наружная поверхность участка 74 фланца удерживается на расстоянии от внутренней осевой поверхности корпуса 56, что соответствует размеру осевого люфта. Также в некоторых применениях может быть образован барьер за счет контакта между гайкой 56 и участком 74 фланца, чтобы за счет этого частично или существенно задерживать за ним поток текучей среды.

Как показано на фиг.8, узел 50 предпочтительно дополнительно включает в себя, по меньшей мере, один уплотнительный узел 98. Уплотнительный узел 98 предпочтительно является уплотнительным кольцом, состоящим из полимерного материала, которое взаимодействует с гайкой 56, между гайкой и участком 72 стержня.

На фиг.18 показан предпочтительный уплотнительный узел 98, еще не собранный внутри соединительного устройства.

Необходимо отметить, что барьер, созданный за счет контакта между гайкой и участком фланца, может помочь защитить уплотнительный узел 98 от гидравлических ударов (также называемых «гидравлическими домкратами») или других типов жидкостных ударов в соединении.

Согласно фиг.16 гайка 56 предпочтительно включает в себя, по меньшей мере, один внутренний кольцевой паз 100 таким образом, что соответствующие кольца уплотнительного узла 98 являются частично вставляемыми в него.

Как показано на фиг.18, уплотнительный узел 98 предпочтительно включает в себя кольцевой участок 102, состоящий из пластмассового материала, и два кольца 104, расположенных радиально вокруг противоположных концов кольцевого участка 102. В этом случае гайка 56 дополнительно включает в себя два внутренних кольцевых паза 100 таким образом, что два кольца 104 являются частично вставляемыми в них. Это показано на фиг.8.

Увеличенный вид паза показан на фиг.17.

Согласно фиг.8 после того как узел 50 собран и находится в работе, уплотнительный узел 98 сдавливается между участком 72 стержня и гайкой 56 для снятия давления любой текучей среды, протекающей через промежутки узла 50. Будучи размещенным вокруг участка 72 стержня, уплотнительный узел 98 облегчает уплотнение узла 50, одновременно обеспечивая его внутреннюю смазку.

Уплотнительный узел 98 предпочтительно действует как «непроницаемое для жидкости» соединение, останавливая утечку смазывающей жидкости наружу из соединительного устройства. Таким образом, уплотнительный узел 98 может включать в себя уплотнительные кольца, защитные кольца и т.д. Также уплотнительный узел 98 может быть легко заменен в том случае, если он потеряет свою эффективность.

Как показано на фиг.6 и 7, соединение 108 также может быть размещено между охватываемым элементом 36 и радиальными поверхностями корпуса 22 в целях смазки между охватываемым элементом 36 и корпусом 22. Это соединение 108 может быть стопорным кольцом, соединением без скоса кромок или другим типом соединения или точкой соединения. В действительности выбор конкретного соединения зависит от различных рабочих условий и особенностей конструкции и поэтому может быть сделан специалистом в данной области техники. Также соединение может быть выполнено в пазу фланца, обеспечивая щели, трещины или отверстия, через которые жидкости позволено частично вытекать, помогая смазывать соединительное устройство.

Различные уплотнительные соединения могут быть использованы для снижения скорости текучей среды таким образом, что если текучая среда вытекает за одним из уплотнителей, то менее вероятно наличие утечки после следующего уплотнения. Таким образом, может быть использована серия уплотнителей и сконструирована специалистом в данной области техники.

Поворотное соединительное устройство использует «уплотнительные» устройства, включая уплотнительный узел 98 и возможно другие уплотнители для обеспечения адекватной смазки, избегая при этом наружных утечек. Уплотнительные технические средства, которые могут быть названы «лабиринтными» техническими средствами, позволяют снизить сверхдавление (давления перегрузки), которое может быть разрушительным для уплотнения, затормаживая перемещение текучей среды к уплотнителям, увеличивая, таким образом, их долговечность и срок службы. Как было описано выше, скорость смазывающей жидкости предпочтительно сокращается и уменьшается, как только жидкость вынуждена проникать в различные стенки, поверхности, бороздки, соединения, углы, маленькие отверстия или другие «препятствия», перед тем как она достигнет конца соединительного устройства. В некотором числе вариантов осуществления изобретения и применений образован барьер за счет контакта между гайкой и участком фланца, перед уплотнительным узлом 98 для торможения жидкости перед ним и содействия в уплотнении. В некоторых вариантах осуществления изобретения и применениях, следовательно, поскольку жидкость проталкивается через эти препятствия, она смазывает внутренность, одновременно теряя скорость, и, таким образом, не может исчезнуть или вытечь наружу из узла или соединительного устройства.

Кроме того, технология использования «прогрессивного уплотнения» (серия герметизирующих точек) в сочетании со сборкой составных элементов обеспечивает эффективность для многих применений. Как было затронуто выше, серия уплотнений «прогрессивно» сокращает скорость жидкости и, в конечном итоге, герметизирует жидкость внутри узла очень эффективно.

Например, в ситуациях с высоким давлением, для уплотнения предпочтительными являются два стопорных кольца и два уплотнительных кольца после барьера, образованного за счет контакта между гайкой и участком фланца.

Необходимо отметить, что в зависимости от предполагаемого применения, могут быть использованы различные уплотнительные технологии. Когда трубопроводы передают текучую среду на данной скорости потока, технология уплотнения должна работать со скоростью текучей среды, тогда как, если есть заданное постоянное давление жидкости, но нет потока, технологии уплотнения должны быть выполнены для поддержания заданного давления.

Как показано на фиг.3, размер люфта, выполненного на охватываемых элементах 36а, 36b, зависит от расстояния между выступами 86а, 86b и от ширины участков 74a, 74b фланца, после их установки в корпусе 22. Это «двойное» поворотное соединительное устройство обеспечивает преимущества в отношении его способности поворотного перемещения, приспособляемости и функциональности.

Необходимо понимать, если принимать во внимание предпочтительную конструкцию соединительного устройства и работу, что системы текучих сред, в которые соединение может быть встроено, часто являются очень сложными. И таким образом сложно охарактеризовать различные свойства, такие как режим потока, распределение силы и давления, внутри узла. Многие системы являются подвижными или полуподвижными, что дополнительно осложняет дело. Например, гидравлические контуры, чувствительные к нагрузкам, имеют быстрые и резкие изменения в давлении жидкости, что, в свою очередь, может вызвать сложный эффект внутри соединительного узла. Перемещение текучей среды и составных элементов узла, также как и давление жидкости, и другие наружные напряжения на трубопроводах выражаются в различных коэффициентах трения, например, между составными элементами узла. Взаимодействие между составными элементами узла в большой степени зависит от различных сложных взаимозависимых факторов.

Необходимо также понимать, что поворотное соединение не требует шариковых подшипников, игольчатых подшипников или роликовых подшипников. Эти формообразующие подшипники демонстрируют некоторые недостатки, особенно при применении в подвижном большегрузном оборудовании. Поворотное соединение предпочтительно включает в себя гидродинамические подшипники, т.е. смазывающую жидкость, и могут также включать материал подшипников, такой как скользящее кольцо. Необходимо отметить, что гидродинамические подшипники и гидростатические подшипники не мешают высоким опорным поверхностям составных элементов соединения и поэтому являются предпочтительными.

Вышеупомянутые составные элементы поворотного соединительного узла 20 могут быть сконструированы с использованием различных материалов. Нержавеющая сталь, титан, алюминий, среди других металлов могут быть применимы для изготовления одного или всех составных частей. Также усиленные полимеры, изготовленные метолом экструзии, могут быть использованы для некоторых составных элементов, когда это нужно.

Поворотный соединительный узел согласно предпочтительным вариантам осуществления настоящего изобретения имеет многочисленные преимущества. Этот узел позволяет перегруппировать кластер фитингов и трубопроводов в одно подвижное соединение; обладает способностью многофункционального поворота; может приспособиться к специальным и различным напряжениям на трубопроводах и кластерах трубопроводов; может обеспечить повышенную безопасность за счет обеспечения большей подвижности трубопроводов и других составляющих элементов, нежели их повреждения или разрыва; имеет простую и прочную конструкцию для эффективного и низкозатратного изготовления, установки и обслуживания.

Необходимо также понимать, что настоящее изобретение не ограничено предпочтительными вариантами осуществления, описанными здесь, причем объем того, что в настоящее время было изобретено, включает в себя многие разновидности описанных и проиллюстрированных вариантов осуществления изобретения и их изменений.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСМАЗЫВАЮЩЕЕСЯ ПОВОРОТНОЕ СОЕДИНЕНИЕ | 2006 |

|

RU2414642C2 |

| ПРИЦЕП С МАНИФОЛЬДОМ С НЕСКОЛЬКИМИ ШАРНИРНЫМИ КОМПОНОВКАМИ ОТВОДОВ | 2011 |

|

RU2572878C2 |

| ПРИЦЕП С МАНИФОЛЬДОМ С НЕСКОЛЬКИМИ ШАРНИРНЫМИ КОМПОНОВКАМИ ОТВОДОВ | 2011 |

|

RU2629182C9 |

| АППАРАТУРА КОНТРОЛЛЕРА, СИСТЕМА И/ИЛИ СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В СИСТЕМЕ УПРАВЛЕНИЯ ТЕКУЧЕЙ СРЕДОЙ | 2014 |

|

RU2645310C2 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2692885C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАПАН ОСЕВОГО ТИПА, ИМЕЮЩИЙ ЛИНЕЙНЫй ПРИВОДНОЙ МЕХАНИЗМ (ВАРИАНТЫ) | 2013 |

|

RU2643276C2 |

| ЗАЖИМНЫЕ ЦИЛИНДРЫ ДЛЯ ВРАЩАТЕЛЬНОЙ ДРОБИЛКИ С ТЕХНИЧЕСКИМ ОБСЛУЖИВАНИЕМ СВЕРХУ | 2015 |

|

RU2701965C2 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

| ВНУТРИВЕННЫЙ КАТЕТЕР В СБОРЕ И ЗАЩИТНЫЙ УЗЕЛ ИГЛЫ ДЛЯ ВНУТРИВЕННОГО КАТЕТЕРА В СБОРЕ | 2017 |

|

RU2756768C2 |

| ШПРИЦЕВАЯ И КОННЕКТОРНАЯ СИСТЕМА | 2016 |

|

RU2731402C2 |

Группа изобретений относится к поворотному соединительному узлу для осуществления поворотного взаимного соединения между трубопроводами, содержащими текучую среду. Узел включает в себя корпус и удерживающий элемент для удерживания корпуса при одновременном взаимодействии с ним, чтобы позволить корпусу поворачиваться в нем вокруг, по меньшей мере, одной оси. Корпус имеет сквозные каналы, каждый из которых имеет первое и второе отверстия, при этом первое отверстие обеспечивает протекание через него текучей среды из одного из трубопроводов, и две пары охватываемых элементов, каждая из которых установлена в одном из каналов корпуса. Охватываемый элемент может независимо поворачиваться в канале и предотвращать утечку наружу текучей среды, при этом каждый охватываемый элемент имеет патрубок, соединяемый с трубопроводом в соответствующем отверстии канала, и дополнительно имеет систему каналов, обеспечивающую протекание гидравлической текучей среды между парой трубопроводов, соединенных с патрубком. Корпус имеет канал, чтобы позволить текучей среде протекать между взаимно соединенными трубопроводами. Изобретение предотвращает скручивание на взаимно соединенных трубопроводах во время работы с подвижным оборудованием. 2 н. и 25 з.п. ф-лы, 19 ил.

1. Поворотный соединительный узел для обеспечения поворотного соединения в гидравлических контурах, чувствительных к нагрузке, между множеством пар трубопроводов, причем каждая пара трубопроводов содержит текучую среду, при этом поворотный соединительный узел содержит:

корпус, имеющий наружные поверхности;

удерживающий элемент для удерживания корпуса при взаимодействии с наружными поверхностями для обеспечения сферического поворота корпуса в нем;

при этом корпус имеет сквозные каналы, каждый из которых имеет первое и второе отверстия, при этом первое отверстие обеспечивает протекание через него текучей среды из одного из трубопроводов; и,

по меньшей мере, две пары охватываемых элементов, каждая из которых установлена в одном из каналов корпуса, причем охватываемый элемент независимо поворачивается в канале и предотвращает утечку наружу текучей среды, при этом каждый охватываемый элемент имеет патрубок, соединяемый с трубопроводом в соответствующем отверстии канала, и дополнительно имеет систему каналов, обеспечивающую протекание гидравлической текучей среды между парой трубопроводов, соединенных с патрубком.

2. Узел по п.1, в котором каждый охватываемый элемент установлен с возможностью извлечения и вращения внутри соответствующего канала вокруг продольной оси охватываемого элемента.

3. Узел по п.2, в котором каждый охватываемый элемент опирается на внутренние поверхности соответствующего канала.

4. Узел по п.3, дополнительно содержащий соединительные устройства, каждое из которых соединено с одним из каналов и содержит соответствующий один из охватываемых элементов, установленный с возможностью извлечения внутри упомянутого канала, при этом соединительное устройство дополнительно содержит гайку, прикрепляемую к корпусу и окружающую соответствующий охватываемый элемент для радиального и осевого зажима упомянутого соответствующего охватываемого элемента таким образом, что соответствующий охватываемый элемент вращается исключительно вокруг своей продольной оси.

5. Узел по п.4, в котором гайка каждого соединительного устройства содержит выступ, проходящий через второе отверстие и закрепляемый внутри соответствующего канала корпуса.

6. Узел по п.5, в котором для каждого соединительного устройства охватываемый элемент содержит участок стержня и участок фланца, радиально проходящий из него, при этом участок фланца является противоположным патрубку и совместно с ним опирается на, по меньшей мере, одну радиальную поверхность канала корпуса, причем выступ гайки ограничивает в осевом направлении участок фланца охватываемого элемента внутри канала.

7. Узел по п.6, в котором каждое соединительное устройство дополнительно содержит уплотнительный узел между гайкой и участком стержня.

8. Узел по п.7, в котором каждое соединительное устройство дополнительно содержит снижающий трение скользящий элемент, размещенный между гайкой и участком фланца.

9. Узел по п.6, в котором в каждом соединительном устройстве фланец охватываемого элемента и радиальные поверхности канала корпуса взаимодействуют друг с другом, позволяя утечку таким образом, что текучая среда частично протекает между охватываемым элементом и радиальными поверхностями, смазывая при этом охватываемый элемент для облегчения его поворота внутри корпуса.

10. Узел по п.6, в котором каждый канал корпуса дополнительно ограничен стопорной поверхностью, взаимодействующей с выступом гайки соответствующего соединительного устройства для размещения между ними участков фланца.

11. Узел по п.10, в котором стопорная поверхность и выступ гайки образуют между собой размер осевого люфта для участка фланца.

12. Узел по п.10, в котором стопорная поверхность выполнена за одно целое с корпусом.

13. Узел по п.10, в котором под действием давления текучей среды фланец давит непосредственно на выступ гайки и отстоит от стопорной поверхности.

14. Узел по п.10, в котором под давлением текучей среды выступ гайки и фланец взаимодействуют для создания жидкостного барьера, чтобы помешать утечке текучей среды после него.

15. Узел по п.10, в котором стопорная поверхность содержит раскрывающуюся конусную секцию.

16. Узел по п.10, содержащий дополнительные пары охватываемых элементов, каждая из которых содержит соответствующие первый и второй охватываемые элементы, установленные в соответствующем канале.

17. Узел по п.16, в котором каждая пара из первого и второго охватываемых элементов находится в противоположной конфигурации таким образом, чтобы создавать стопорную поверхность один для другого.

18. Узел по п.16, в котором каждая пара из первого и второго охватываемых элементов является коаксиальной и вращающейся относительно корпуса вокруг продольной оси соответствующей пары охватываемых элементов.

19. Узел по п.16, в котором каждый канал корпуса и соответствующая система каналов каждой пары охватываемых элементов являются коаксиальными.

20. Узел по п.1, в котором удерживающий элемент содержит опорное кольцо, имеющее внутренние сферические поверхности для взаимодействия с наружными сферическими поверхностями корпуса.

21. Узел по п.20, в котором удерживающий элемент дополнительно содержит кронштейн, прикрепленный к опорному кольцу.

22. Узел по п.1, в котором корпус имеет форму усеченной сферы с двумя противоположными плоскими торцами, причем каналы и охватываемые элементы проходят перпендикулярно плоским торцам.

23. Узел по п.22, в котором удерживающий элемент содержит опорное кольцо, имеющее пару противоположных кольцевых поверхностей, причем каждый плоский торец корпуса расположен за одной из соответствующей кольцевых поверхностей.

24. Поворотный соединительный узел для обеспечения поворотного соединения в гидравлических контурах, чувствительных к нагрузке, между множеством пар трубопроводов, причем каждая пара трубопроводов содержит текучую среду, при этом поворотный соединительный узел содержит:

корпус, имеющий сферические наружные поверхности, содержащие кольцевой сопрягающий элемент вокруг периферии корпуса;

удерживающий элемент для удерживания корпуса при взаимодействии с наружными поверхностями для обеспечения поворота корпуса в нем, причем удерживающий элемент содержит кольцевой паз для сопряжения с кольцевым сопрягающим элементом корпуса;

при этом корпус имеет сквозные каналы, каждый из которых имеет первое и второе отверстия, при этом первое отверстие обеспечивает протекание через него текучей среды из одного из трубопроводов; и,

по меньшей мере, две пары охватываемых элементов, каждая из которых установлена в одном из каналов корпуса, причем охватываемый элемент независимо поворачивается в канале и предотвращает утечку наружу текучей среды, при этом каждый охватываемый элемент имеет патрубок, соединяемый с трубопроводом в соответствующем отверстии канала, и дополнительно имеет систему каналов, обеспечивающую протекание гидравлической текучей среды между парой трубопроводов, соединенных с патрубком.

25. Узел по п.24, в котором каждый охватываемый элемент установлен с возможностью извлечения и поворота внутри соответствующего канала корпуса.

26. Узел по п.24, дополнительно содержащий в сочетании с каждым охватываемым элементом гайку, прикрепляемую к корпусу и охватывающую охватываемый элемент для ограничения в радиальном и осевом направлениях охватываемого элемента, при этом охватываемый элемент поворачивается исключительно вокруг своей продольной оси.

27. Узел по п.24, в котором первый и второй охватываемые элементы из каждой пары элементов являются коаксиальными и поворачиваются относительно корпуса вокруг продольной оси пары охватываемых элементов.

| СА 1105801 А, 28.07.1981 | |||

| СИСТЕМА И СПОСОБ ПОДАЧИ ПРУТКА | 2003 |

|

RU2254188C1 |

| Шарнирное соединение трубопроводов | 1976 |

|

SU621938A1 |

| US 4946202 А, 07.08.1990 | |||

| US 4669760 А, 02.06.1987. | |||

Авторы

Даты

2010-12-10—Публикация

2007-04-19—Подача