Предпосылки создания изобретения

Область техники, к которой относится изобретение

Это изобретение относится, в основном, к станам непрерывной горячей прокатки и касается, в частности, системы и способа подачи горячекатаных изделий из таких станов на стеллаж для охлаждения.

Описание предшествующего уровня техники

В полосовых станах, эксплуатируемых в настоящее время, горячекатаные полосы выходят из последней клети стана и подвергаются охлаждению путем пропускания через одну или более водяных камер. Затем полосовые изделия разделяют на части с помощью делительных ножниц, которые включают в себя переключающий механизм для попеременного направления частей полос на один или другой из двух дальнейших маршрутов подачи, ведущих к стеллажу для охлаждения. Для торможения частей полос, движущихся по маршрутам подачи, служат узлы фрикционных роликов, фрикционные подушки или аналогичная оснастка, в результате чего части полос скользят, постепенно останавливаясь до того, как их переносят в поперечном направлении на стеллаж для охлаждения.

При таком типе компоновки можно иметь относительно высокие скорости подачи, когда стан прокатывает изделия большего размера, например такие, которые имеют диаметры от 10,0 до 12,0 мм. Эти изделия большего размера имеют достаточную прочность на продольный изгиб, чтобы оказать сопротивление продольному изгибу, когда их протягивают через водяные камеры при относительно больших скоростях подачи через станы, составляющих порядка 10-30 м/сек.

Однако с уменьшением размеров изделий, которое сопровождается уменьшением их прочности на продольный изгиб, приходится уменьшать скорости подачи через стан, чтобы избежать продольного изгиба, когда через водяные камеры протягивают изделия меньших размеров.

Так, например, однониточный стан, прокатывающий пруток диаметром 8,0 мм, может при подаче в виткообразователь работать со скоростью подачи 60 м/сек или более, что дает производительность 85 тонн в час. Вместе с тем, аналогичный стан, прокатывающий пруток диаметром 8,0 мм, должен при подаче на стеллаж для охлаждения обязательно осуществлять прокатку со значительно меньшей скоростью подачи, составляющей примерно 32 мм/сек, что дает производительность примерно 45 тонн в час. Уменьшенная скорость подачи прутковых изделий в значительной мере обусловлена неспособностью обычных систем транспортировки прутка останавливать быстрее движущиеся изделия до того, как их переносят в поперечном направлении на стеллаж для охлаждения.

Задача настоящего изобретения состоит в том, чтобы увеличить скорости подачи, при которой прокатные станы способны прокатывать прутковые изделия, в частности, изделия меньших размеров, например, те, которые имеют диаметры меньшие, чем примерно 12,0 мм, а также обеспечить повышение скорости, с которой прутковые изделия меньшего размера подаются из стана, а затем могут быть заторможены до того, как их будут охлаждать в водяных камерах перед подачей на стеллаж для охлаждения.

Краткое изложение сущности изобретения

В соответствии с настоящим изобретением горячекатаные прутковые изделия разделяют с помощью делительных ножниц на сегменты прутка и поочередно подают на один или другой из двух последующих промежуточных маршрутов. Затем переключатель на каждом промежуточном маршруте поочередно направляет сегменты прутка на один или другой из двух дальнейших маршрутов подачи, ведущих к стеллажу для охлаждения. Торможение сегментов прутка, движущихся по четырем маршрутам подачи, предпочтительно осуществляют, по меньшей мере, в две стадии. Первая стадия торможения позволяет уменьшить скорость сегментов прутка до промежуточной скорости, меньшей, чем скорость, с которой прутковые изделия подаются из стана, а вторая стадия торможения позволяет дополнительно уменьшить скорость сегментов прутка до еще меньшей скорости, приемлемой для подачи на стеллаж для охлаждения. Сегменты прутка охлаждаются между первой и второй стадиями снижения скорости, когда они движутся с промежуточной скоростью.

Краткое описание чертежей

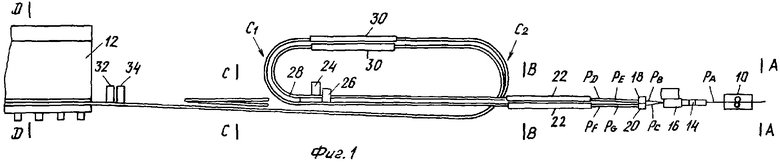

На фиг.1 изображен вид в плане системы в соответствии с настоящим изобретением, имеющей конфигурацию, подходящую для транспортировки прутковых изделий меньшего диаметра с большей скоростью;

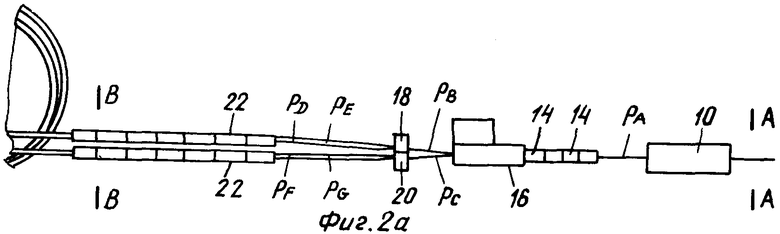

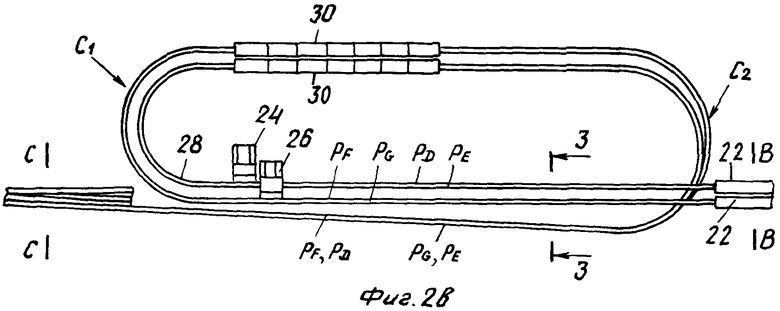

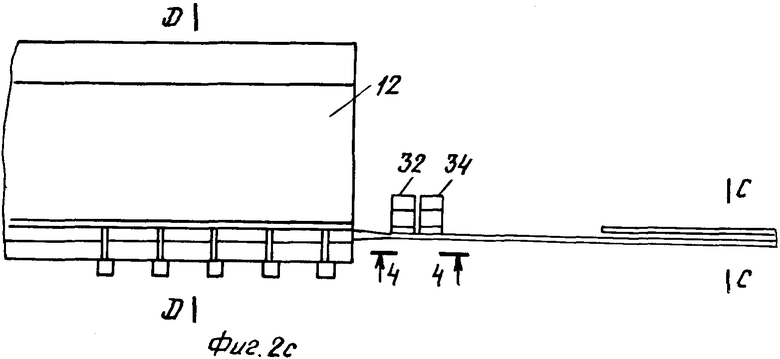

на фиг.2А, 2В и 2С - в увеличенном масштабе, соответственно, виды зон между плоскостями А-В, В-С и C-D, показанными на фиг.1;

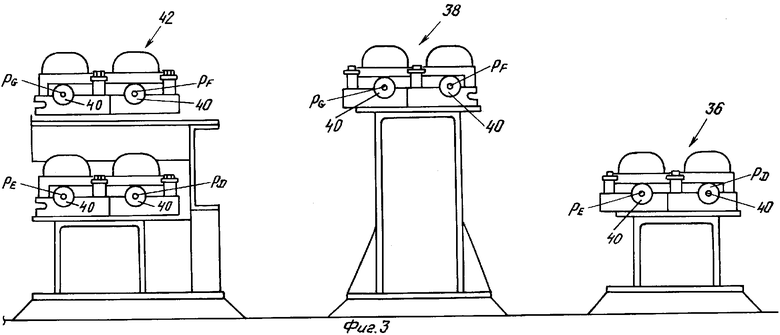

на фиг.3 - в увеличенном масштабе разрез по линии 3-3 на фиг.2В;

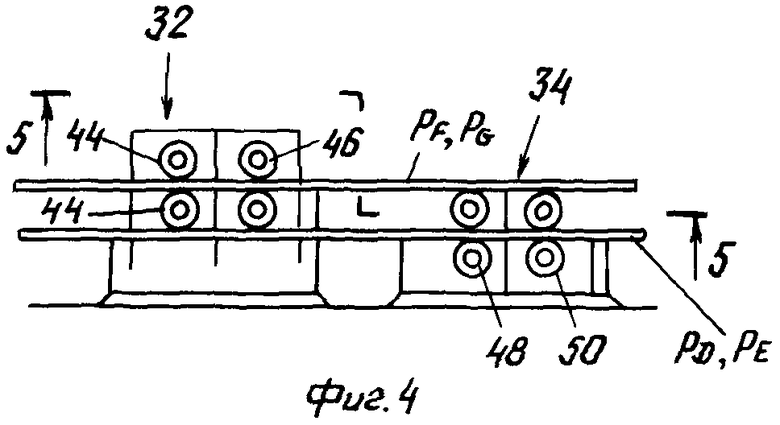

на фиг.4 - в увеличенном масштабе вид спереди пары узлов фрикционных роликов вдоль линии 4-4, показанной на фиг.2С;

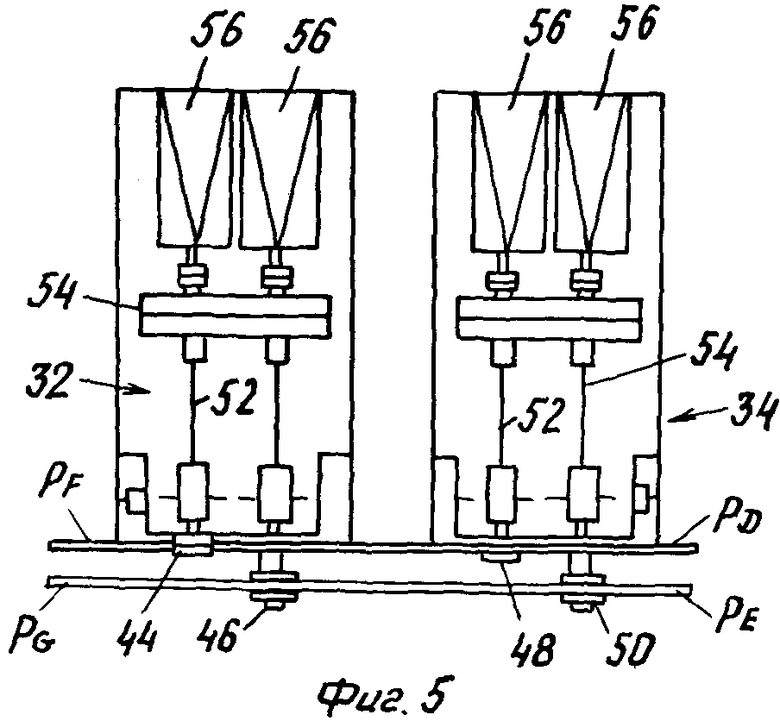

на фиг.5 - частичный горизонтальный разрез на виде в плане по линии 5-5 на фиг.4;

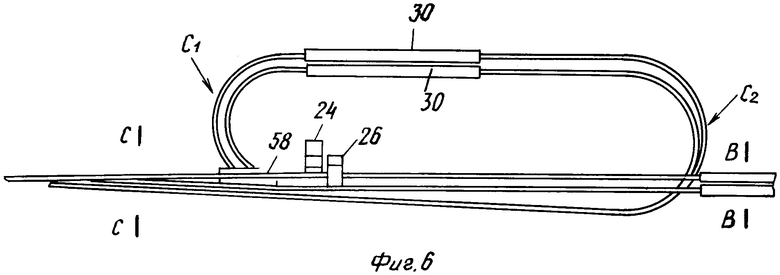

на фиг.6 - вид, который аналогичен фиг.2В и на котором показана система, конфигурация которой изменена для транспортировки медленнее движущихся прутковых изделий большего диаметра;

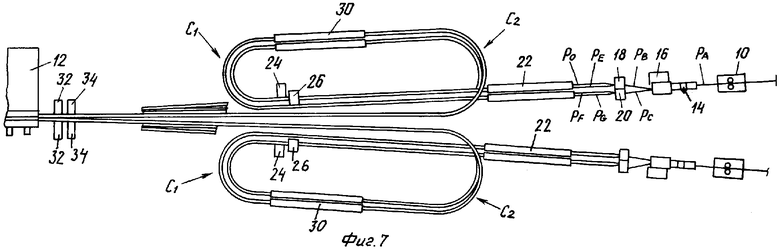

на фиг.7 - вид в плане, показывающий две системы таких же, как и изображенная на фиг.1, в компоновке «бок о бок с зеркальным изображением».

Обращаясь сначала к фиг.1 и 2А-С, отметим, что здесь показана система в соответствии с настоящим изобретением, находящаяся между последней клетью 10 с валками полосового стана непрерывной горячей прокатки и обычным стеллажом 12 для охлаждения. Прутковое изделие, выходящее из клети 10 с валками по маршруту РА, пропускают через ряд водяных камер 14, после чего его разделяют на сегменты прутка с помощью делительных ножниц 16. Ножницы 16, которые могут иметь обычную конструкцию, известную специалистам в данной области техники, включают в себя переключающий механизм, который поочередно направляет отделенные сегменты прутка на один или другой из двух дальнейших промежуточных маршрутов РВ, РС. Затем переключатель 18, находящийся на промежуточном маршруте РВ, обеспечивает поочередное направление сегментов прутка на один или другой из двух дальнейших маршрутов PD, PE подачи, а переключатель 20, находящийся на промежуточном маршруте PC, аналогично обеспечивает поочередное направление сегментов прутка на один или другой из двух дальнейших маршрутов РF, PG подачи. Расположенные бок о бок группы маршрутов подачи - PD, PE и РF, PG - проходят через ряд водяных камер 22 к узлам 24, 26 фрикционных роликов, а затем - по ответвляющемуся контуру, очерченному, в частности, двумя противоположными, претерпевающими изгиб на 180° кривыми C1, C2. Кривая C1 образована, в частности, съемной направляющей секцией 28. Ответвляющийся контур включает в себя водяные камеры 30, а на кривой С2 обеим группам маршрутов подачи - PD, PE и РF, PG - придана одинаковая ориентация перед тем, как они продолжаются к узлам фрикционных роликов 32, 34, предшествующих стеллажу 12 для охлаждения.

Обращаясь к фиг.3, можно заметить, что для направления сегментов прутка вдоль проходящих в поперечном направлении и вертикально смещенных групп маршрутов подачи - PD, PE и РF, PG - используются одноярусные направляющие узлы 36, 38 с разнесенными в поперечном направлении направляющими трубами 40, а для направления сегментов прутка в случае вертикальной ориентации обеих групп маршрутов подачи используются двухъярусные узлы 42 желобов.

Как лучше видно на фиг.4 и 5, узел 32 фрикционных роликов имеет две группы фрикционных роликов 44, 46, ориентированных соответственно маршрутам PG и РF подачи, а узел 34 фрикционных роликов имеет две группы фрикционных роликов 48, 50, ориентированных соответственно маршрутам PD и PE подачи. Каждая группа фрикционных роликов имеет независимый привод посредством приводных валов 52, редуктора 54 и приводных электродвигателей 56. Фрикционные ролики приводятся в движение со скоростями, выбираемыми с возможностью подходящего торможения сегментов прутка, введенных в фрикционный захват между этими роликами.

Узлы 24, 26 фрикционных роликов имеют одинаковую конструкцию, но расположены с небольшими отличиями друг от друга для ориентации соответственно проходящим в поперечном направлении и искривляющимся в вертикальном направлении направляющим маршрутам.

Ниже будет приведено описание работы вышеописанной системы применительно к подаче на стеллаж для охлаждения пруткового изделия диаметром 8,0 мм, выходящего из последней клети 10 с валками, имея относительно высокую скорость 60 м/сек при температуре примерно 950-1050°С. Водяные камеры 14 отключены, что позволяет прутковому изделию беспрепятственно проходить через них к ножницам 16, где оно разделяется на последовательные сегменты прутка. Переключающий механизм ножниц попеременно направляет сегменты прутка на промежуточные маршруты РB, PC. Затем сегменты прутка, движущиеся по маршруту РB, поочередно направляются переключателем 18 на маршруты PD, PE подачи, а сегменты прутка, движущиеся по промежуточному маршруту РC, аналогичным образом поочередно направляются переключателем 20 на маршруты РF, PG подачи.

Затем узлы 24 и 26 фрикционных роликов осуществляют начальное торможение сегментов прутка до промежуточной скорости примерно 30 м/сек. Посредством криволинейной направляющей секции 28 сегменты прутка направляются по ответвленному контуру и проходят через водяные камеры 30. Линейное расстояние между узлами 24, 26 фрикционных роликов и водяными камерами 30 предпочтительно меньше, чем длина сегментов прутка. Таким образом, сегменты прутка попадают в водяные камеры 30 с преимущественно пониженной скоростью и при этом на них все еще воздействуют узлы 24, 26 фрикционных роликов. Водяные камеры 30 работают, охлаждая сегменты прутка до примерно 500-600°С перед тем, как эти сегменты попадают на кривую С2. Затем узлы 32, 34 фрикционных роликов дополнительно тормозят сегменты прутка до достижения скорости примерно 3-8 м/сек, что позволит сегментам прутка скользить до остановки у входного конца стеллажа 12 для охлаждения. С этого момента начнет работать переносящий механизм (не показан), сдвигая сегменты прутка в поперечном направлении через стеллаж для охлаждения, где они подвергаются дополнительному охлаждению перед тем, как достигнут раздаточной стороны стеллажа.

Важным аспектом настоящего изобретения является наличие нескольких маршрутов подачи для сегментов прутка, последовательно выходящих из делительных ножниц 16, причем эти маршруты связаны с несколькими маршрутами подачи изделий, пропускаемых через переключатели 18, 20. В вышеизложенном примере сегменты прутка можно подвергать повторяющемуся перемещению в такой последовательности:

Только каждый четвертый сегмент прутка направляется на каждый маршрут подачи, что обеспечивает достаточное время и пространство вдоль каждого маршрута подачи, чтобы начать снижение скорости перед приемом следующего сегмента прутка.

Как показано на фиг.6, при транспортировке медленнее движущихся прутковых изделий большего диаметра системе придают другую конфигурацию, заменяя криволинейную направляющую секцию 28 прямолинейной сужающейся направляющей секцией 58. Она позволяет обойти ответвляющийся контур, образованный между изогнутыми на 180° коленами C1 и С2.

В этом рабочем режиме повышенная прочность на продольный изгиб изделия данного диаметра и меньшая скорость подачи стана обеспечат проведение охлаждения в водяных камерах 22. Затем будет происходить двухстадийное торможение, сначала - посредством узлов 24, 26 фрикционных роликов, а затем - посредством узлов 32, 34 фрикционных роликов.

Таким образом, можно заметить, что система, согласно настоящему изобретению, является исключительно гибкой, поскольку она обеспечивает обработку широкой номенклатуры изделий при выгодно высоких скоростях подачи. Изделия меньшего диаметра, т.е. те, диаметр которых находится в диапазоне от 6,35 до 12,0 мм, можно транспортировать при относительно больших скоростях подачи стана, составляющих порядка 60-32 м/сек, свободно пропуская их через водяные камеры 22 и подвергая начальному торможению посредством узлов 24, 26 фрикционных роликов до осуществления охлаждения в водяных камерах 30. Изделия большего диаметра, у которых диаметр превышает 12,0 мм и которые выходят из стана с меньшими скоростями - ниже примерно 30 м/сек, можно охлаждать в водяных камерах 22 перед начальным торможением, осуществляемым посредством узлов 24,26 фрикционных роликов.

Как показано на фиг.7, можно расположить бок о бок две системы того же типа, что и изображенная на фиг.1, для подачи изделий на один и тот же стеллаж для охлаждения.

Изобретение относится к станам непрерывной горячей прокатки, в частности, к системе и способу подачи горячекатаных изделий из таких станов на стеллаж системы охлаждения. Система для приема горячекатаного пруткового изделия из прокатного стана и подачи этого пруткового изделия на стеллаж для охлаждения содержит ножницы для разделения пруткового изделия на сегменты прутка и для поочередного направления этих сегментов прутка на один или другой из двух дальнейших промежуточных маршрутов для продолжения движения по ним, переключатели на каждом из упомянутых промежуточных маршрутов поочередного направления сегментов прутка, движущихся по этим маршрутам, на один или другой из двух соответствующих дальнейших маршрутов подачи для продолжения движения по ним на упомянутый стеллаж для охлаждения, и средство торможения для уменьшения скорости сегментов прутка, движущихся по упомянутым маршрутам подачи, средства охлаждения, предназначенные для охлаждения сегментов прутка, движущихся по маршрутам подачи, при этом средство торможения содержит первое и второе средства торможения, отстоящие друг от друга по длине маршрутов, причем упомянутое первое средство торможения выполнено с возможностью скорости сегментов прутка до промежуточной скорости, меньшей, чем скорость, с которой прутковое изделие подается из прокатного стана, а второе средство торможения выполнено с возможностью дополнительного уменьшения скорости сегментов прутка от промежуточной скорости до меньшей скорости, приемлемой для подачи на стеллаж. В способе приема горячекатаного изделия и подачи его на стеллаж охлаждения разделяют прутковое изделие на сегменты прутка и поочередно направляют сегменты прутка на один или другой из двух дальнейших промежуточных маршрутов для продолжения движения по ним, поочередно направляют сегменты прутка, движущиеся по упомянутым промежуточным маршрутам, на один или другой из двух соответствующих дальнейших маршрутов подачи для продолжения движения по ним на стеллаж для охлаждения и обеспечивают торможение сегментов прутка, движущихся по маршрутам подачи, при этом торможение сегментов прутка при их движении по маршрутам подачи осуществляют в две стадии, причем на первой стадии торможения уменьшают скорость сегментов прутка до промежуточной скорости, меньшей, чем скорость, с которой прутковое изделие подают из прокатного стана, а на второй стадии торможения дополнительно уменьшают скорость сегментов прутка от промежуточной скорости до меньшей скорости, приемлемой для подачи на стеллаж. Изобретение обеспечивает возможность обработки широкой номенклатуры изделий при высоких скоростях подачи. 2 н. и 13 з.п. ф-лы, 7 ил.

| Способ лечения последствий травм спинного мозга в промежуточном периоде | 2022 |

|

RU2809545C1 |

| US 4809530 A1 07.03.1989 | |||

| DE 3634067 A1 13.08.1987 | |||

| Устройство для защиты | 1978 |

|

SU743108A1 |

| Устройство для торможения проката на холодильнике | 1989 |

|

SU1761328A1 |

| Устройство для торможения проката | 1989 |

|

SU1710159A1 |

Авторы

Даты

2005-06-20—Публикация

2003-12-10—Подача