Изобретение относится к двигателестроению и может быть использовано в автосервисных центрах для контроля характеристик электромагнитных форсунок систем инжекции двигателей внутреннего сгорания, работающих на бензине.

Известен способ прямого измерения объема вытекающей из форсунки жидкости за фиксированный интервал времени [1]. На все форсунки одновременно подается тестовая жидкость (с плотностью и вязкостью аналогичными бензину) под заданным номинальным давлением, форсунки поочередно (или одновременно) включаются на фиксированное время, вытекающая через них жидкость собирается в мерные емкости (своя для каждой форсунки). По разбросу объема жидкости в каждой из емкостей по окончании измерения и оценивается разброс производительностей форсунок.

Недостатком данного способа является высокая погрешность, связанная с визуальным отсчетом объема вытекшей жидкости (по высоте столба в мерной емкости). Здесь сказывается как разброс параметров самих мерных емкостей, индивидуальных под каждую форсунку, так и наличие мениска на поверхности жидкости при снятии показаний. Кроме того, нестабильность давления подаваемой жидкости во время тестирования пропорционально влияет на точности измерения. Такой способ принципиально не позволяет автоматизировать процесс измерения, так как требует визуального снятия показаний объема вытекшей жидкости оператором для каждой из форсунок.

Наиболее близким к предлагаемому техническому решению является способ, основанный на прямом измерении объема жидкости израсходованного каждой из сравниваемых форсунок за фиксированный интервал времени [2]. В устройстве, реализованном в соответствии с описанным способом, тестовая жидкость находится в герметичной мерной емкости, которая соединяется с форсунками. Для подачи тестовой жидкости к форсункам используется сжатый газ под номинальным давлением. Таймер открывает форсунку на заданный интервал времени, и под действием давления газа жидкость из мерной емкости вытекает через форсунку, после чего изменение объема жидкости в мерной емкости считывается визуально. Процедура повторяется для каждой форсунки. Производительность каждой из них оценивается пропорционально соответствующему ей расходу жидкости из мерной емкости.

Недостатком способа-прототипа также является высокая погрешность, связанная с визуальным отсчетом объема вытекшей жидкости, и аналогичные предыдущему способу проблемы с автоматизацией. Кроме того, для обеспечения воспроизводимости условий измерения придется использовать или сравнительно большой объем сжатого до требуемого давления газа, чтобы пренебречь его изменением при каждом измерении по всему комплекту форсунок, или дополнительные средства точной регулировки и стабилизации этого давления.

Наиболее близким к предлагаемому устройству является устройство для определения производительности форсунок, содержащее рампу, в которой жестко закреплены форсунки, и герметичную мерную емкость, из которой в форсунки поступает тестовая жидкость, а также таймер, определяющий интервал времени, за который форсунки расходуют тестовую жидкость [2].

Недостатком устройства-прототипа является невысокая точность измерения параметров и невозможность автоматизации измерений.

Задача изобретения - повышение точности отдельных измерений и воспроизводимости условий измерения для разных форсунок комплекта, автоматизация процесса.

Поставленная задача достигается тем, что в способе диагностирования производительности форсунок, заключающемся в том, что устанавливают форсунки в рампе, сжимают находящийся в рампе газ, подавая в рампу тестовую жидкость, пропускают под давлением сжатого газа через форсунки тестовую жидкость, измеряют и сравнивают измеряемые параметры. Согласно изобретению в качестве измеряемых параметров выбирают давление газа и интервалы времени, за которые происходит изменение давления газа на фиксированную величину, пропорциональную израсходованному объему жидкости для каждой из сравниваемых форсунок, при этом разброс производительности форсунок определяется как обратно пропорциональная величина разбросу величины интервала времени.

Поставленная задача достигается также тем, что в устройстве диагностирования производительности форсунок, содержащем две емкости, одна из которых рампа, комплект форсунок, жестко закрепленных в рампе, измеритель времени, согласно изобретению вторая емкость выполнена в виде сливной камеры, в которую направлены распылители форсунок, в устройство диагностирования производительности форсунок дополнительно введены контроллер, включающий измеритель времени, датчик давления воздуха, первый и второй электромагнитные клапаны, сливная трубка, трубопровод и насос, причем рампа выполнена герметичной, с размещенными на ней первыми и вторым электромагнитными клапанами, электронный датчик давления воздуха размещен в верхней части рампы и соединен с контроллером, второй электромагнитный клапан через сливную трубку соединен со сливной камерой, а первый электромагнитный клапан через трубопровод и расположенный на нем насос также соединен со сливной камерой.

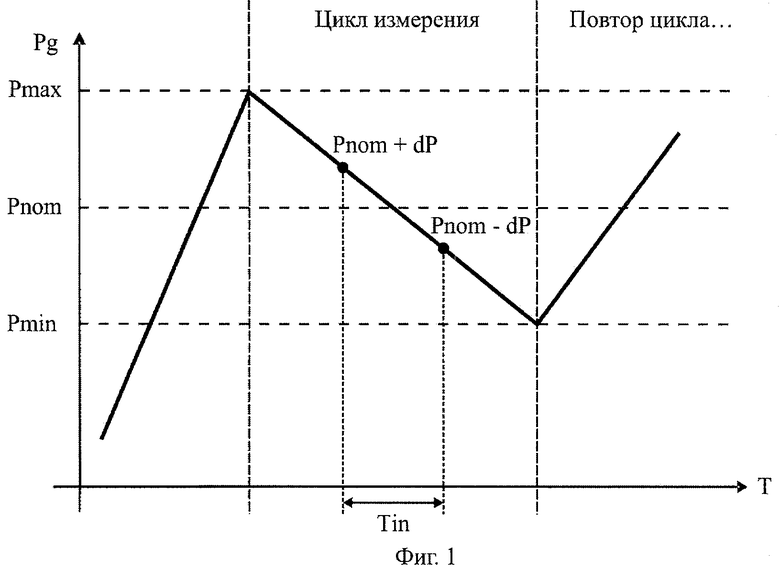

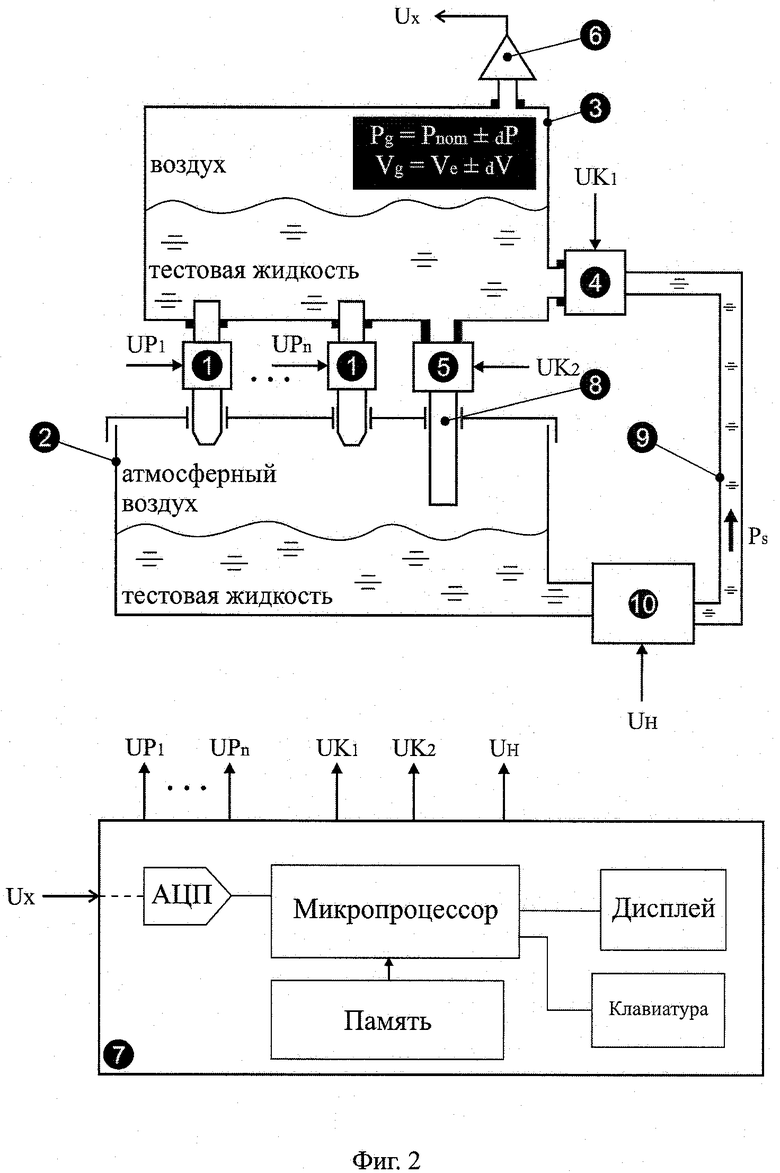

На фиг.1 представлен график изменения времени в зависимости от давления. На фиг.2 представлено устройство диагностирования для осуществления способа диагностирования производительности форсунок, содержащее форсунки 1 и сливную камеру 2 с тестовой жидкостью, герметичную рампу 3 с эталонным объемом воздуха, в которой жестко и герметично закреплены форсунки 1, первый 4 и второй 5 электромагнитные клапаны и электронный датчик 6, размещенный в верхней части рампы 3 и соединенный с контроллером 7. Распылители форсунок 1 и второй электромагнитный клапан 5 через сливную трубку 8 соединены со сливной камерой 2, а первый электромагнитный клапан 4 через трубопровод 9 и расположенный на нем насос 10 соединен со сливной камерой 2.

Предлагаемый способ может быть реализован посредством герметичной емкости - рампы 3, в которой находится эталонный объем сжатого газа (например, воздуха) и специальная тестовая жидкость (с плотностью и вязкостью аналогичной бензину). В емкость - рампу 3 под давлением, существенно превышающим требуемое номинальное давление (Pnom), подается тестовая жидкость, сжимающая находящийся там газ. Когда давление газа (Pg) превысит заданное максимальное значение (Рmax), подача жидкости в емкость прекращается, далее жидкость начинает вытекать через форсунку 1, клапан которой открывается. Вытекание жидкости происходит под действием давления сжатого газа. Когда давление газа снижается до заданного минимального значения (Pg<Pmin), клапан форсунки 1 закрывается, вновь под давлением подается жидкость и процесс циклически повторяется.

В фазе вытекания жидкости, когда клапан форсунки 1 открыт, непрерывно и одновременно измеряется давление газа Pg в емкости и интервал времени Tin, на котором выполняется условие:

(Pnom+dP)>Pg>(Pnom-dP) (1),

где dP - заданная фиксированная малая величина, а

dP<<Pnom (2),

dP=constant (3)

Причем всегда выполняется:

Рmax>(Pnom+dP) и (Pnom-dP)>Pmin (4).

Разброс производительности форсунок 1 оценивается пропорционально разбросу величины 1/Tin, измеренной для каждой из них при выполнении условий указанных выше (1)…(4). Абсолютная производительность каждой форсунки 1 пропорциональна величине ее 1/Tin и может быть определена из пропорции для используемого эталонного объема газа:

(Pnom+dP)·(Ve-dV)=(Pnom-dP)·(Ve+dV),

где dV изменение объема газа связанное с изменением dP, Ve - эталонный объем газа при давлении Pnom.

Величина абсолютной производительности форсунки при этом будет 2·dV/Tin.

Предлагаемое устройство работает следующим образом. Герметичная рампа 3 в рабочем состоянии заполнена тестовой жидкостью и эталонным объемом воздуха. Тестируемый комплект форсунок 1, жестко и герметично присоединен рампе 3 в нижней ее части - там, где находится жидкость. Входные отверстия форсунок 1 соединяются с внутренним объемом рампы 3. Клапан соответствующей форсунки 1 открывается при подаче управляющего напряжения UP. Максимальное число подключаемых форсунок - «n», зависит от конкретной конструкции рампы, например, четыре или восемь форсунок. Электронный датчик давления воздуха 6 в рампе жестко и герметично присоединен к рампе 3 в верхней ее части - там, где находится воздух. Вход датчика 6 соединяется с внутренним объемом рампы 3. Используется типовой калиброванный изготовителем дифференциальный датчик давления с выходом по напряжению. Выходное напряжение датчика Ux пропорционально избыточному давлению воздуха на входе датчика 6 относительно атмосферного давления окружающего воздуха. «Нормальнозакрытые» электромагнитные клапаны 4 и 5, которые открываются при подаче электрического управляющего напряжения UK1 и UK2 соответственно. Сливная трубка 8, по которой жидкость через клапан 5 может стекать из рампы 3, а в рампу 3 - поступать атмосферный воздух. Сливная камера 2 выполнена из прозрачного материала (например, из поликарбоната) для удобства наблюдения за процессом распыления форсунками 1 тестовой жидкости. Верхняя ее крышка с отверстиями под сопла форсунок и сливную трубку 8 негерметично прикрывает сливную камеру 2, предотвращая разбрызгивание тестовой жидкости в окружающее пространство, одновременно сохраняя давление в сливной камере 2 равным окружающему атмосферному давлению. Сливная камера 2 служит для сбора распыляемой форсунками 1 тестовой жидкости, кроме того, она же является и резервуаром с рабочим запасом тестовой жидкости. Насос 10 с электроприводом, который создает рабочее давление тестовой жидкости Ps для работы всего устройства при подаче электрического управляющего напряжения UH. Вход насоса 10 подключается к нижней части сливной камеры 2 там, где имеется жидкость, а выход его через трубопровод 9 и клапан 4 присоединен к нижней части рампы 3. Контроллер 7, управляет работой устройства по записанной в памяти программе, реализующей алгоритмы измерения в соответствии с описанным способом. В составе контроллера 7 имеется аналого-цифровой преобразователь (АЦП), микропроцессор и память программ (микропроцессор может быть со встроенными АЦП и памятью программ). Микропроцессор по программе вырабатывает все требуемые управляющие сигналы, представленные в виде соответствующих напряжений: UP1…, UPn, UK1 UK2, UH. Выполняет измерения с помощью АЦП величин Ux с выхода датчика давления, осуществляет отсчет временного интервала. Реализует программно-управляемый интерфейс с оператором посредством дисплея и клавиатуры.

Предлагаемый способ осуществляется следующим образом. В первоначальном состоянии рампа 3 не содержит тестовой жидкости, клапаны 4 и 5 закрыты, насос 10 выключен. Форсунки 1 комплекта установлены на свои штатные места. Необходимый для работы объем тестовой жидкости находится в сливной камере 2. После запуска контроллером 7 программы измерения открывается клапан 5 (подачей на него напряжения UK2) для уравнивания давления в рампе 3 через трубку 8 с давлением окружающего атмосферного воздуха. Контроль давления осуществляется измерением выходного напряжения Ux с датчика 6, после уравнивания давления клапан 5 закрывается. Контроллер 7 включает насос 10, подав на него напряжение UH. Насос 10 создает в трубопроводе 9 избыточное давление жидкости Ps (>Pmax). Через интервал времени, достаточный для выхода насоса в рабочий режим, контроллер 7 открывает клапан 4, подав на него напряжение UK1. Начинается заполнение рампы 3 тестовой жидкостью и сжатие воздуха в рампе 3. Величина давления воздуха непрерывно отслеживается контроллером 7 по величине Ux. При достижении давления воздуха в рампе 3 заданного значения Pg=Рmах контроллер 7 закрывает клапан 4. После запирания клапана 4 контроллер 7 открывает одну из форсунок 1, подав соответствующее ей управляющее напряжение UP. Тестовая жидкость под давлением воздуха в рампе 3 вытекает через открытую форсунку 1, распыляется и собирается в сливной камере 2. Давление воздуха Pg в рампе 3 плавно снижается и непрерывно измеряется контроллером 7 по величине Ux. При достижении давления воздуха в рампе 3 заданного значения Pg=Pnom+dP, (с этого момента) контроллер 7 начинает отсчет интервала времени Tin для выбранной форсунки. По мере дальнейшего снижения давления и достижения им значения Pg=Pnom - dP, контроллер 7 заканчивает отсчет интервала времени Tin для выбранной форсунки. На этом этапе программа измерения получает величину интервала времени Tin для выбранной форсунки. При снижении давления до величины Pg=Pmin, контроллер 7 закрывает выбранную форсунку 1, отключая соответствующее ей напряжение UP. После чего открывает клапан 4, подав на него напряжение UK1, начинается заполнение рампы 3 тестовой жидкостью и сжатие воздуха в рампе 3. При достижении давления воздуха в рампе 3 а заданного значения Pg=Рmах контроллер 7 закрывает клапан 4. Цикл повторяется заданное программой количество раз для выбранной форсунки 1. Результаты отдельных измерений Tin для выбранной форсунки 1 программно усредняются в Tin(cp.) для увеличения точности оценки Tin. Процедура повторяется для каждой форсунки 1 комплекта, установленного в рампе 3. В результате имеется набор значений Tin1,…TinN, для каждой форсунки 1 из комплекта, соответственно. Завершив измерения для всех форсунок 1 комплекта, контроллер 7 отключает насос 10, снимая напряжение UH. Открывает клапан 5, подав на него напряжение UK2. Начинается возврат жидкости из рампы 3 в сливную камеру 2. Слив продолжается до удаления всей жидкости и выравнивая давления в рампе 3 с давлением атмосферного воздуха, после чего контроллер 7 закрывает клапан 5, снимая напряжение UK2. На этом процесс измерений завершается.

Программа рассчитывает относительную производительность форсунки 1, как отношение соответствующего ей 1/Tin(cp.) к усредненному значению 1/Tin(cp.к.) по всему комплекту форсунок. Результат расчета относительной производительности форсунок комплекта отображается на дисплее контроллера заданным образом. На этом собственно процесс работы с комплектом форсунок завершается.

Все процессы измерения Tin всегда происходят при медленном спаде давления сжатого в рампе 3 газа за счет вытекания жидкости через открытую форсунку. Жидкость во всех случаях полагается несжимаемой. Насос 10 в этих процессах участия не принимает и, соответственно, повлиять на точность измерения не может.

Все измерения происходят при малых изменениях давления +dP…-dP вблизи точки Pg=Pnom для каждой форсунки 1 комплекта. Во всех измерениях величина эталонного объема газа Ve, соответствующая давлению Pnom, остается одинаковой для всех форсунок 1, как и величины изменения объема -dV и +dV, вызванные изменениями +dP и -dP. Значение Ve зависит только от геометрического объема рампы 3 и выбранного значения давления Pnom. Таким образом обеспечиваются максимально возможные «одинаковые» условия измерений для всех форсунок комплекта.

Величина 2·dV, фактически, это расход тестовой жидкости, вытекшей из форсунки за время Tin. Соответственно, абсолютная производительность форсунки может быть вычислена по формуле:

PR=2·dV/Tin,

где dV - величина, определяемая только геометрическим объемом рампы 3 и установленными значениями Pnom и dP, и независящая от характеристик тестируемой форсунки. Соответственно, dV может заранее быть вычислена и как константа использована в программе для расчета PR и отображения на дисплее.

К достоинствам этого способа относится независимость точности измерений от стабильности давления подаваемой тестовой жидкости. Высокая воспроизводимость условий измерения для разных форсунок комплекта, поскольку всегда используется один и тот же эталонный объем газа и один и тот же набор средств измерения давления и времени. Органично подходит для автоматических измерений, так как не требует визуального снятия показаний оператором.

Источники информации

1. Инструкция по эксплуатации. Фирма Тэктроник, г.Москва.

2. Патент №4788858 US, G01M 15/00, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ ПАРОВ ТОПЛИВА | 2015 |

|

RU2707786C2 |

| Способ (варианты) и система для управления системой впрыска топлива | 2016 |

|

RU2723641C2 |

| СПОСОБ ДЛЯ ДВИГАТЕЛЯ (ВАРИАНТЫ) И ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2719752C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИКИ РАБОТЫ ТОПЛИВНОЙ ФОРСУНКИ | 2015 |

|

RU2701430C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ВПРЫСКА ТОПЛИВА С ПОСТОЯННЫМ И ПЕРЕМЕННЫМ ДАВЛЕНИЕМ | 2015 |

|

RU2710442C2 |

| СПОСОБ ДЛЯ ТОПЛИВНОЙ СИСТЕМЫ (ВАРИАНТЫ) И ТОПЛИВНАЯ СИСТЕМА | 2015 |

|

RU2710450C2 |

| Способ (варианты) и система для топливной системы двойного впрыска | 2016 |

|

RU2715765C2 |

| СПОСОБ НЕПОСРЕДСТВЕННОГО ВПРЫСКА ТОПЛИВА В СВЕРХКРИТИЧЕСКОМ СОСТОЯНИИ (ВАРИАНТЫ) | 2015 |

|

RU2708564C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ВПРЫСКА ТОПЛИВА ПРИ ПОСТОЯННОМ И ПЕРЕМЕННОМ ДАВЛЕНИИ | 2015 |

|

RU2706872C2 |

| СПОСОБ ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2020 |

|

RU2732186C1 |

Изобретение относится к двигателестроению и может быть использовано в автосервисных центрах для контроля характеристик электромагнитных форсунок систем инжекции двигателей внутреннего сгорания, работающих на бензине. Технический результат изобретения - повышение точности отдельных измерений и воспроизводимости условий измерения для разных форсунок комплекта, автоматизация процесса. Поставленная задача достигается тем, что в способе диагностирования производительности форсунок, заключающемся в том, что устанавливают форсунки в рампе, сжимают находящийся в рампе газ, подавая в рампу тестовую жидкость, пропускают под давлением газа через форсунки тестовую жидкость, измеряют и сравнивают измеряемые параметры, согласно изобретению в качестве измеряемых параметров выбирают давление газа и интервалы времени, за которые происходит изменение давления газа на фиксированную величину, пропорциональную израсходованному объему жидкости для каждой из сравниваемых форсунок, при этом разброс производительности форсунок определяется как обратно пропорциональная величина разбросу величины интервала времени. Поставленная задача достигается также тем, что в устройстве диагностирования производительности форсунок, содержащем две емкости, одна из которых рампа, комплект форсунок, жестко закрепленных в рампе, измеритель времени, согласно изобретению вторая емкость выполнена в виде сливной камеры, в которую направлены распылители форсунок, в устройство диагностирования производительности форсунок дополнительно введены контроллер, включающий измеритель времени, датчик давления воздуха, первый и второй электромагнитные клапаны, сливная трубка, трубопровод и насос. Рампа выполнена герметичной, с размещенными на ней первыми вторым электромагнитными клапанами. Электронный датчик давления воздуха размещен в верхней части рампы и соединен с контроллером. Второй электромагнитный клапан через сливную трубку соединен со сливной камерой, а первый электромагнитный клапан через трубопровод и расположенный на нем насос также соединен со сливной камерой. 2 н.п. ф-лы, 2 ил.

1. Способ диагностирования производительности форсунок, заключающийся в том, что устанавливают форсунки в рампе, сжимают находящийся в рампе газ, подавая в рампу тестовую жидкость, пропускают под давлением сжатого газа через форсунки тестовую жидкость, измеряют и сравнивают измеряемые параметры, отличающийся тем, что в качестве измеряемых параметров выбирают давление сжатого газа и интервалы времени, за которые происходит изменение давления сжатого газа на фиксированную величину, пропорциональную израсходованному объему жидкости для каждой из сравниваемых форсунок, при этом разброс производительности форсунок определяется как обратно пропорциональная величина разбросу величины интервала времени.

2. Устройство диагностирования производительности форсунок, содержащее две емкости, одна из которых рампа, комплект форсунок, жестко закрепленных в рампе, измеритель времени, отличающееся тем, что вторая емкость выполнена в виде сливной камеры, в которую направлены распылители форсунок, в устройство диагностирования производительности форсунок дополнительно введены контроллер, включающий измеритель времени, датчик давления воздуха, первый и второй электромагнитные клапаны, сливная трубка, трубопровод и насос, причем рампа выполнена герметичной, с размещенными на ней первым и вторым электромагнитными клапанами, электронный датчик давления воздуха размещен в верхней части рампы и соединен с контроллером второй электромагнитный клапан через сливную трубку соединен со сливной камерой, а первый электромагнитный клапан через трубопровод и расположенный на нем насос также соединен со сливной камерой.

| US 4788858 А, 06.12.1988 | |||

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ НАЧАЛА ВПРЫСКИВАНИЯ ТОПЛИВА ФОРСУНКОЙ | 2007 |

|

RU2344313C1 |

| Способ диагностирования топливоподающей аппаратуры дизеля | 1990 |

|

SU1787203A3 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КАЧЕСТВА РАСПЫЛИВАНИЯ ТОПЛИВА ФОРСУНКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016217C1 |

| DE 102007018041 А1, 16.10.2008 | |||

| DE19851285 С1, 30.03.2000. | |||

Авторы

Даты

2010-12-20—Публикация

2009-03-10—Подача