Область техники

Настоящее изобретение относится в основном к контактным линзам и другим изделиям, которые требуют наличия окружающей среды по существу, не содержащей кислород, во время изготовления. Более конкретно, изобретение относится к устройствам и способам изоляции деталей пресс-форм и других объектов, используемых при изготовлении таких изделий, от окружающей среды, вследствие чего такие объекты можно считать, по существу, не содержащими кислород.

Предшествующий уровень техники

Мягкие контактные линзы, как правило, формируют с помощью двухдетальной пресс-формы, состоящей из передней половины пресс-формы и задней половины пресс-формы. Передняя и задняя половины пресс-формы расположены таким образом, что оказываются отстоящими друг от друга, находясь в предварительно определенной взаимосвязи. В зазор между передней и задней половинами пресс-формы вводят мономерный материал в жидком виде. Этот мономерный материал, при затвердевании, образует контактную линзу. Конфигурация передней и задней половин пресс-формы обеспечивает придание конкретной формы линзе, вследствие чего эта линза обладает оптическими свойствами, которые дают желаемую коррекцию зрения конечного пользователя.

Затвердевание мономерного материала замедляется в присутствии кислорода. Поэтому мягкие контактные линзы обычно изготавливают в окружающей среде, по существу, не содержащей кислород. Кроме того, кислород может проникать в пластмассу, из которой сформированы переднее и заднее лекало, если передняя и задняя пресс-формы подвергаются воздействию воздуха. Кислород нужно удалять из передней и задней половин пресс-форм перед их использованием. Способ удаления кислорода обычно называют «дегазацией».

Переднюю и заднюю половины пресс-форм обычно изготавливают литьевым формованием. Переднюю и заднюю половины пресс-форм обычно изготавливают сериями или партиями, при этом каждая партия соответствует форме линзы, дающей желаемую коррекцию зрения. Партии можно хранить после изготовления до тех пор, пока они не понадобятся в процессе производства.

Партии передних и задних лекал обычно подвергаются воздействию окружающей среды во время хранения. Дегазацию обычно осуществляют, помещая передние и задние половины пресс-форм в вакуумную камеру и подвергая эти передние и задние половины воздействию относительно высокого вакуума, например, составляющего 1 торр или более, в течение продолжительного периода времени, например, от восьми до двенадцати часов.

Дегазация с помощью вакуумной камеры может оказаться невыгодной, потому что не удастся разместить дополнительные партии в вакуумной камере, не прерывая никакие текущие операции дегазации. Прерывание какой-либо операции дегазации до ее завершения обычно вынуждает повторный запуск операции дегазации с самого начала. Поэтому для осуществления операции дегазации, по существу, непрерывным образом, может понадобиться множество вакуумных камер, каждая из которых потребует сопутствующих затрат на запуск и эксплуатацию.

Дегазированные передние и задние половины пресс-форм можно временно хранить в контейнерах, наполненных азотом, до тех пор, пока эти половины не понадобятся на технологической линии. Эти контейнеры, как правило, теряют азот за счет утечки, и может потребоваться непрерывная подача дополнительного азота в каждый контейнер. Магистраль подачи азота, связанная с каждым контейнером, обычно соединена с контейнером с помощью относительно дорогих фитингов. Кроме того, может оказаться трудным или невозможным определение того, поддерживается ли адекватная заправка азотом в контейнере во время хранения.

Вследствие этого, существует потребность в устройстве и способе, по существу, непрерывной дегазации передних и задних половин пресс-форм, а также рентабельного хранения дегазированных передней и задней половин пресс-форм, что минимизирует возможность воздействия кислорода на эти передние и задние половины пресс-форм.

Краткое описание чертежей

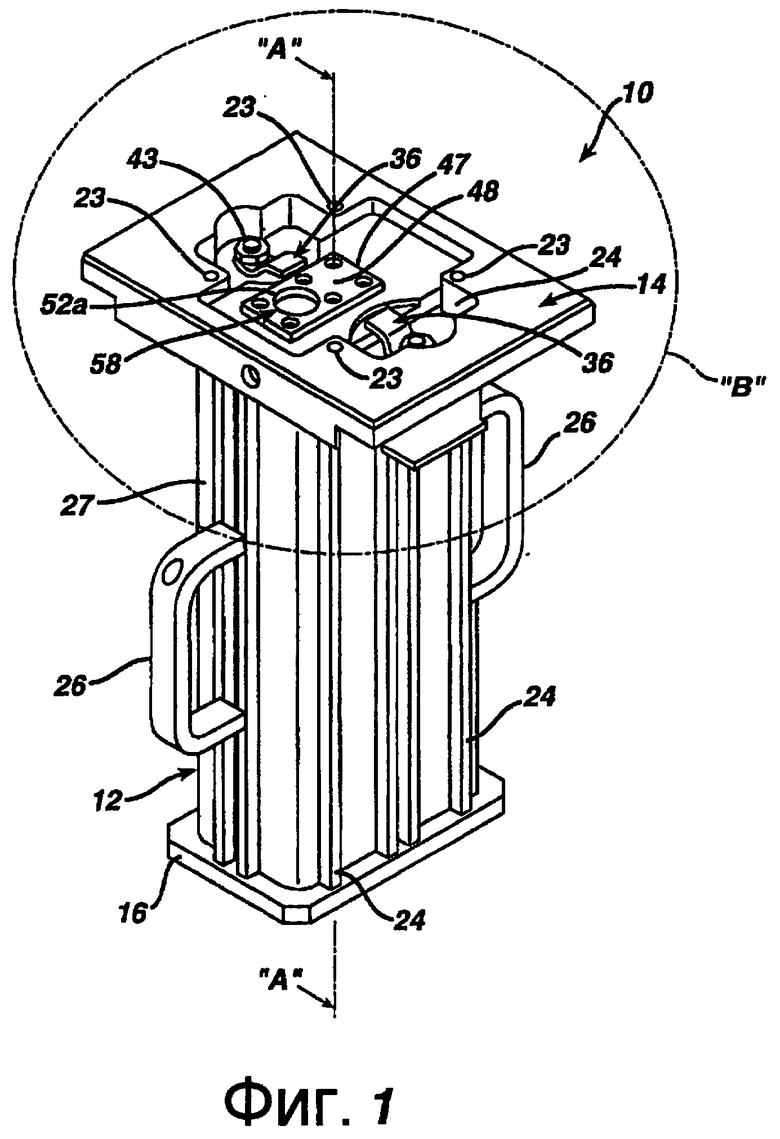

На фиг. 1 представлено перспективное изображение пенала, который можно использовать для дегазации и хранения деталей пресс-форм;

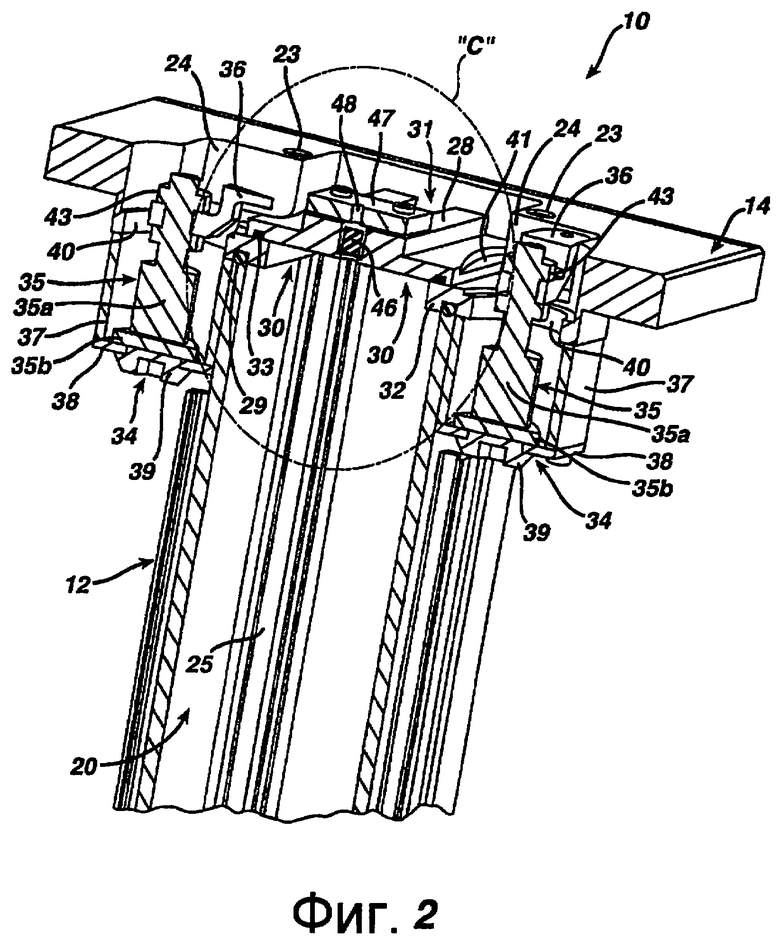

на фиг. 2 представлено поперечное сечение области, обозначенной буквой «В», показанной на фиг. 1, проведенное вдоль линии «А-А» согласно фиг. 1;

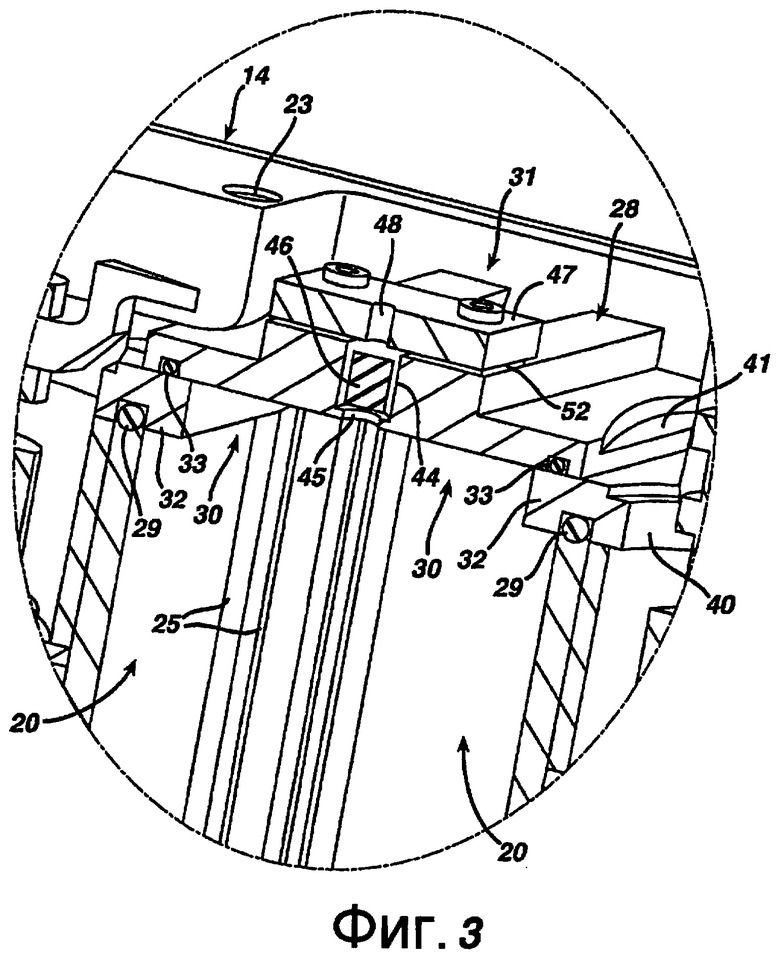

на фиг. 3 представлено увеличенное изображение области «С», показанной на фиг. 2;

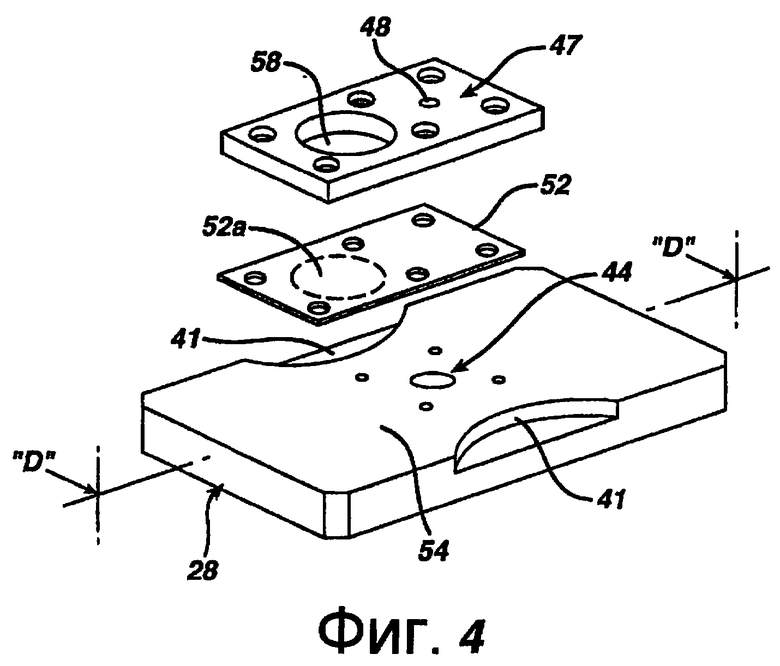

на фиг. 4 представлено перспективное изображение с пространственным разделением деталей крышки, мембраны и плиты пенала, показанного на фиг. 1-3;

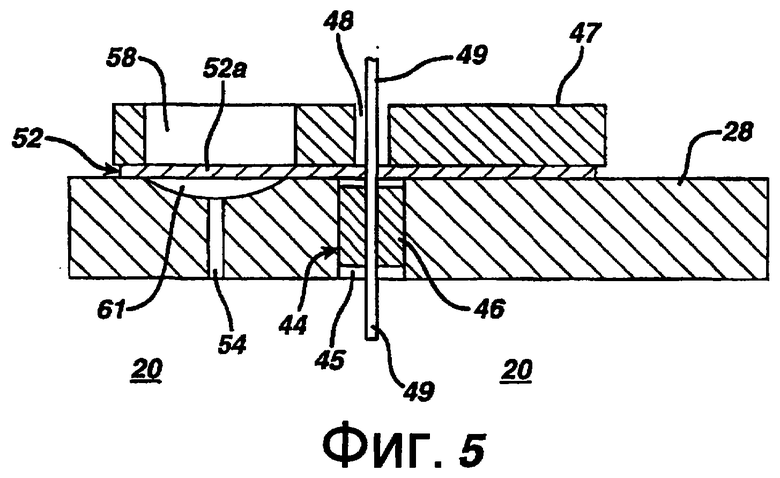

на фиг. 5 представлено поперечное сечение сборки крышки, мембраны и плиты, показанных на фиг. 4, проведенное вдоль линии «D-D» согласно фиг. 4 и иллюстрирующее часть игольчатого инжектора, вставляемого сквозь крышку, мембрану и плиту;

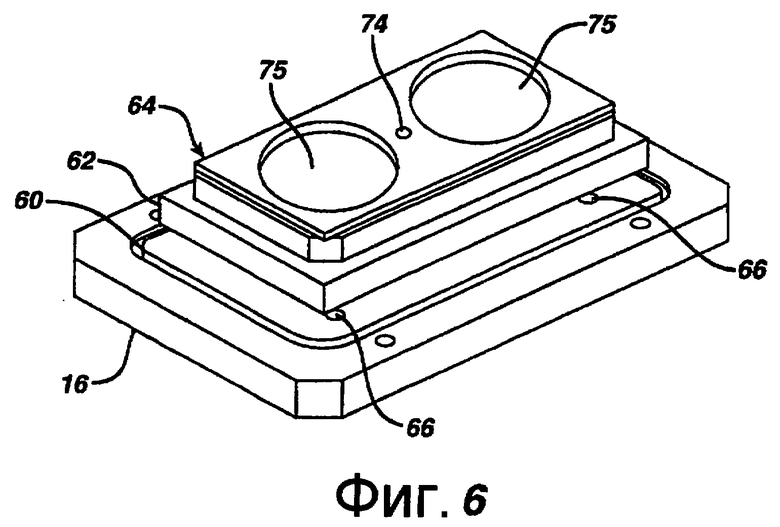

на фиг. 6 представлено перспективное изображение второй концевой части, а также первой и второй плит пенала, показанного на фиг. 1-5;

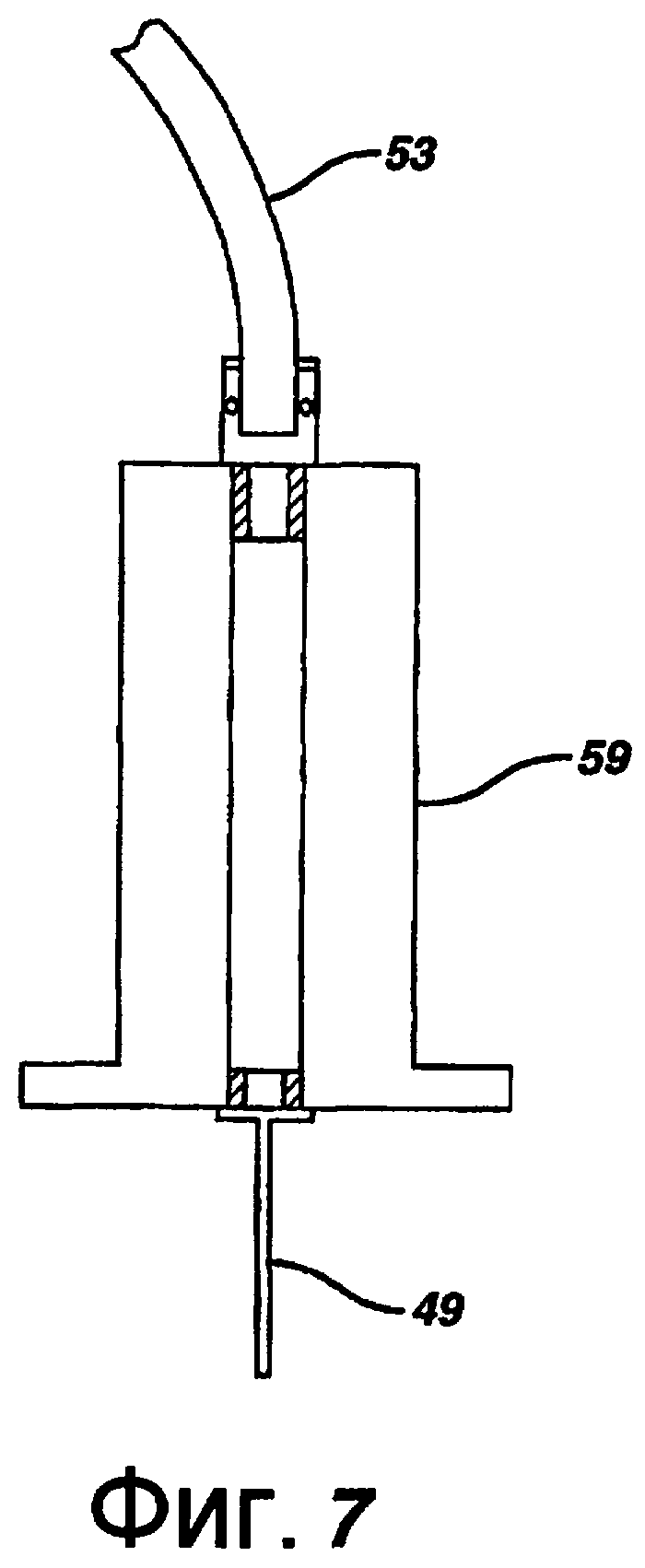

на фиг. 7 представлено поперечное сечение игольчатого инжектора, показанного на фиг. 5;

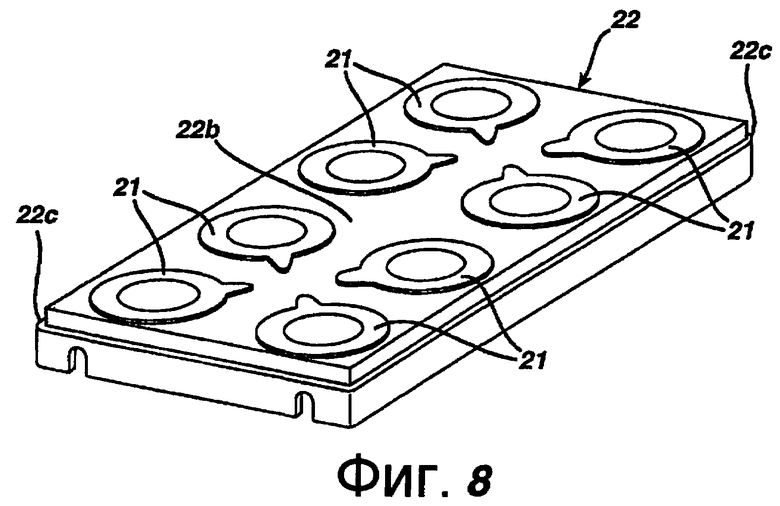

на фиг. 8 представлено перспективное изображение сверху переносного подноса, который можно использовать совместно с пеналом, показанным на фиг. 1-5, с размещенными на ней восемью передними или задними половинами пресс-форм при подготовке для введения переносного подноса и передних или задних половин пресс-форм в пенал, показанный на фиг. 1-6;

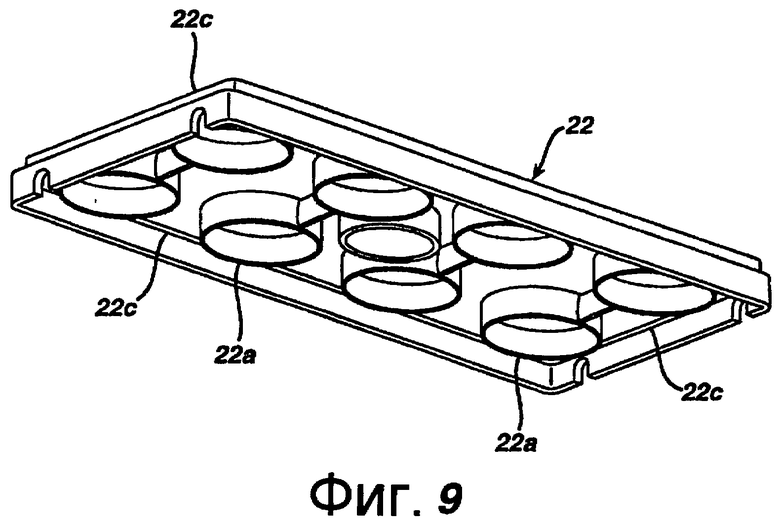

на фиг. 9 представлено перспективное изображение снизу переносного подноса и передних или задних половин пресс-форм, показанных на фиг. 8;

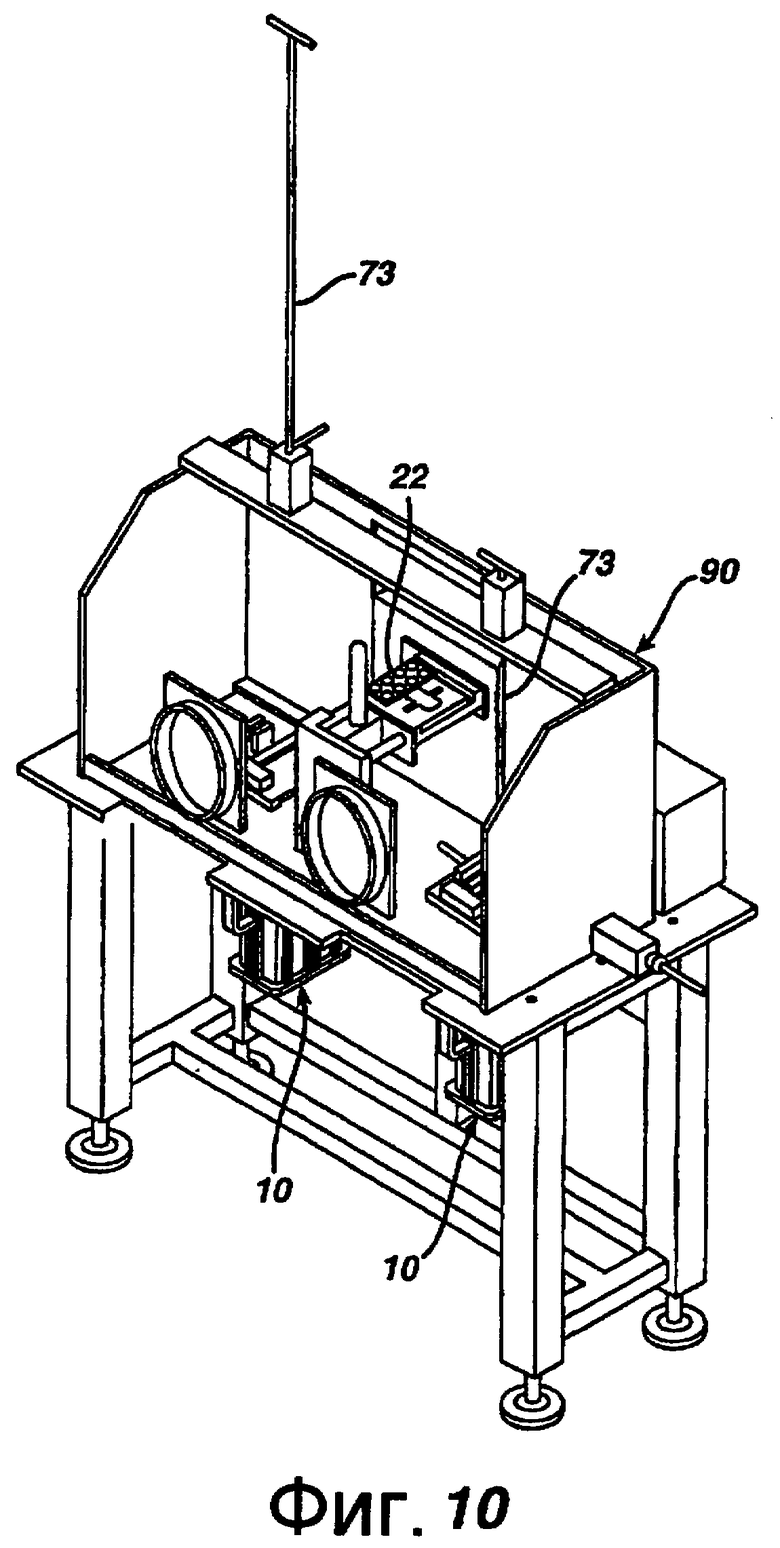

на фиг. 10 представлено перспективное изображение сверху защитной камеры с перчатками, сопряженной с двумя пеналами того типа, который показан на фиг. 1-6;

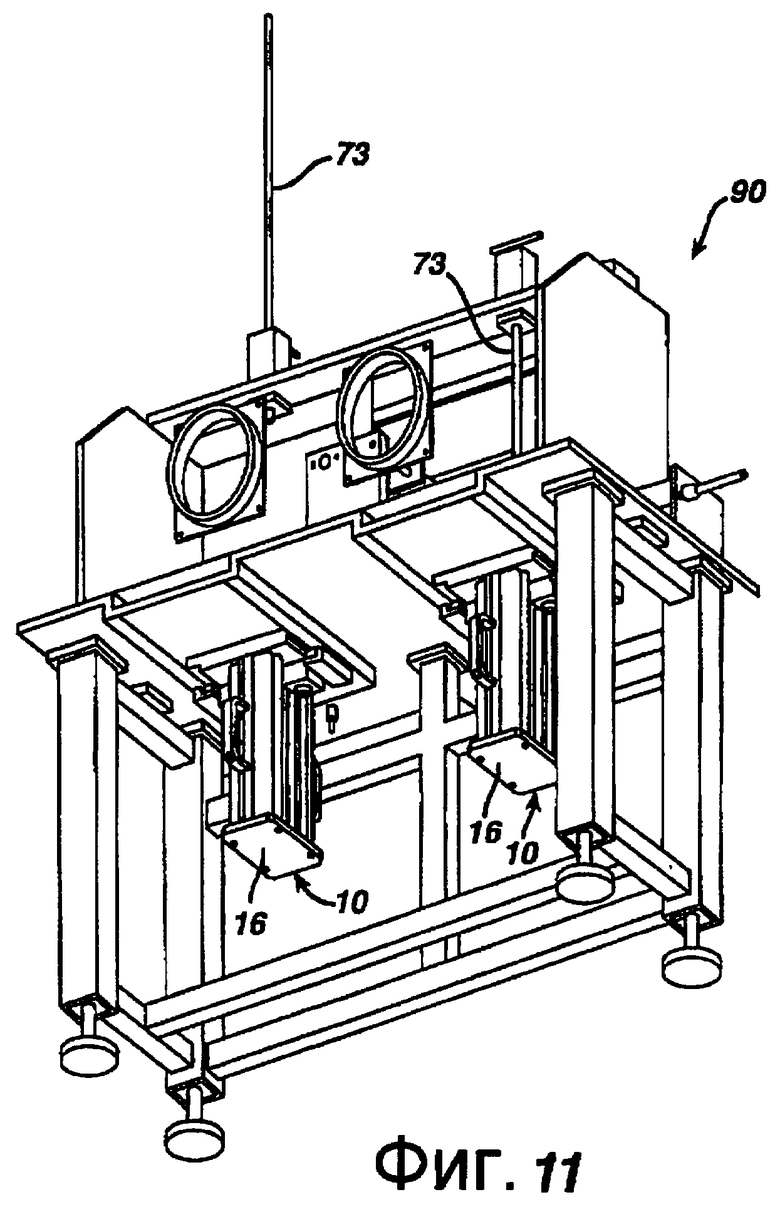

на фиг. 11 представлено перспективное изображение снизу защитной камеры с перчатками и пеналов, показанных на фиг. 10;

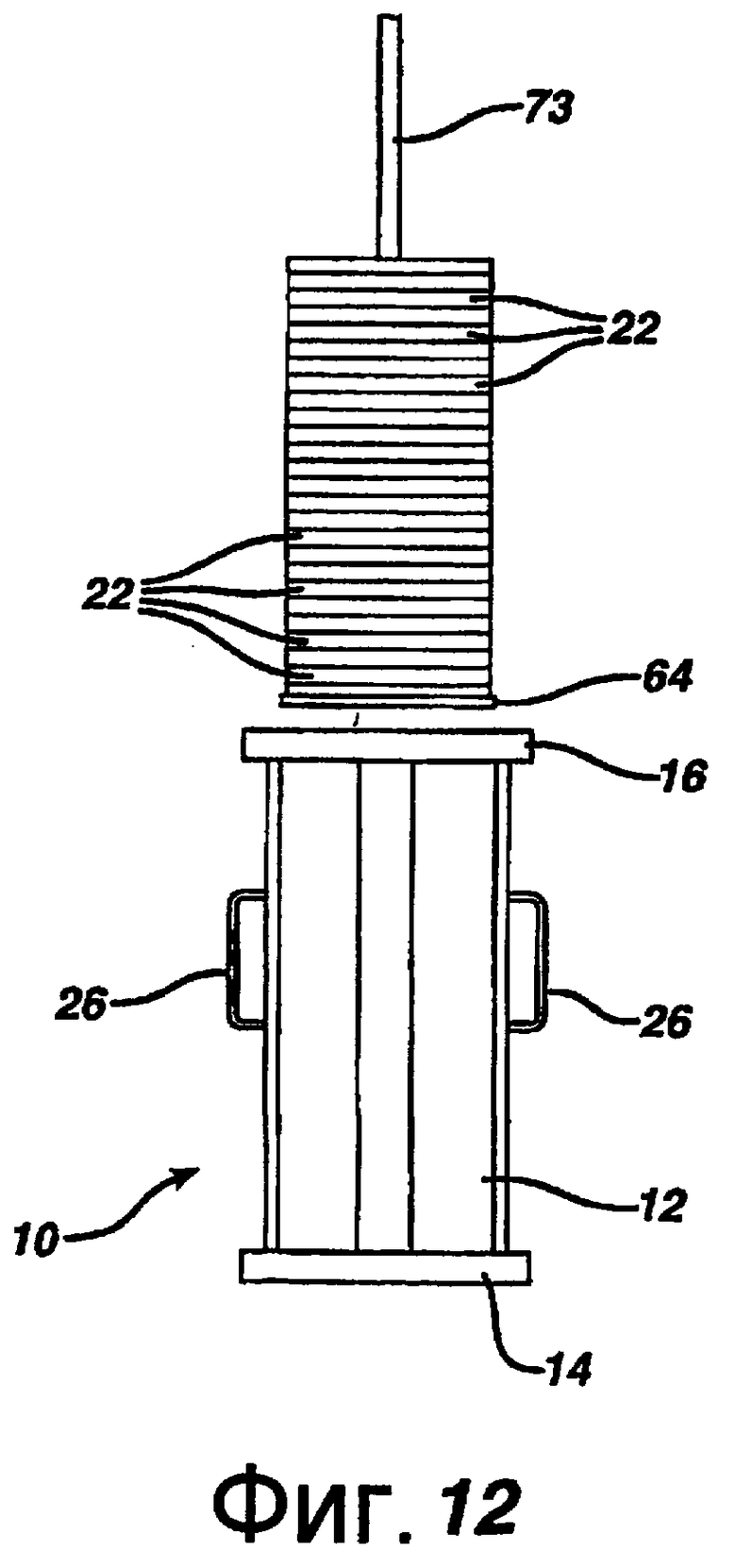

на фиг. 12 представлен вид сбоку пенала, показанного на фиг. 1-6, демонстрирующий стопу переносных подносов того типа, которые показаны на фиг. 8 и 9, загружаемых в пенал или извлекаемых из него;

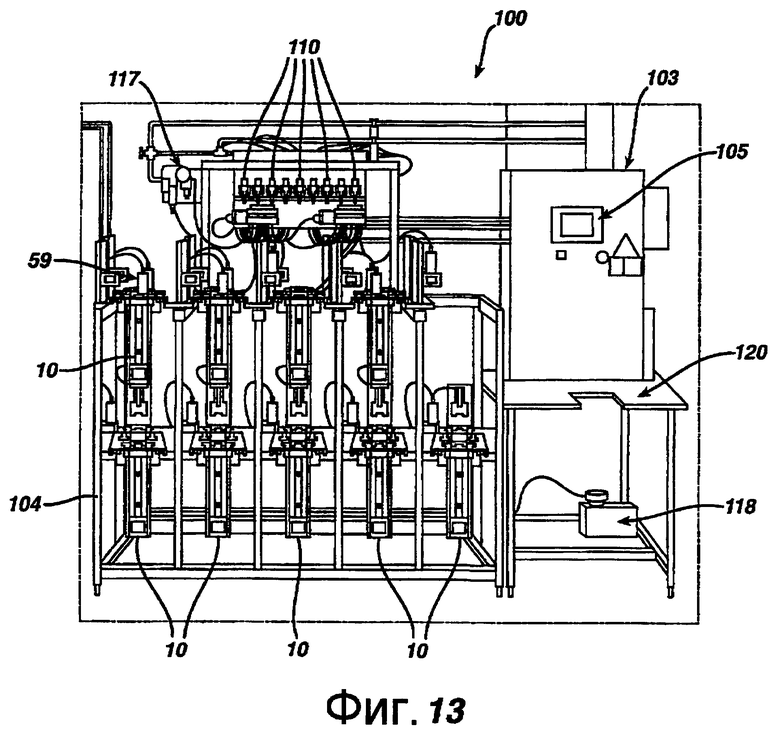

на фиг. 13 представлен вид спереди предпочтительного варианта осуществления системы для осуществления операций дегазации, в которой используются пеналы того типа, который показан на фиг. 1-6 и 12;

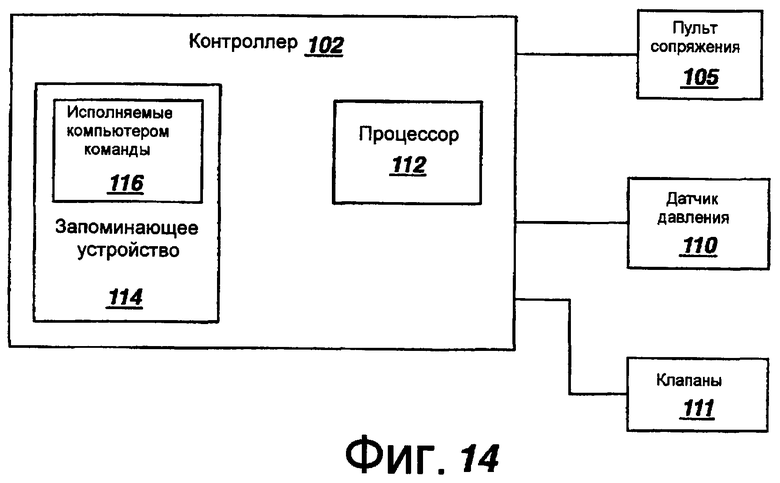

на фиг. 14 представлена блок-схема электрических компонентов системы, показанной на фиг. 13;

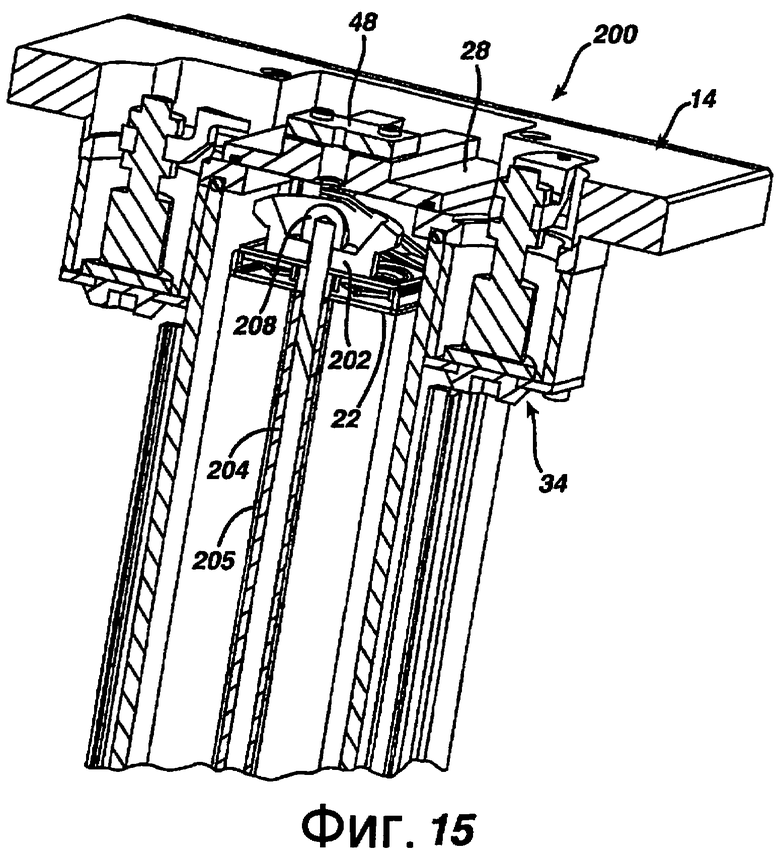

на фиг. 15 представлено поперечное сечение альтернативного варианта осуществления пенала, показанного на фиг. 1-6 и 12 в ракурсе, аналогичном соответствующему фиг. 2; и

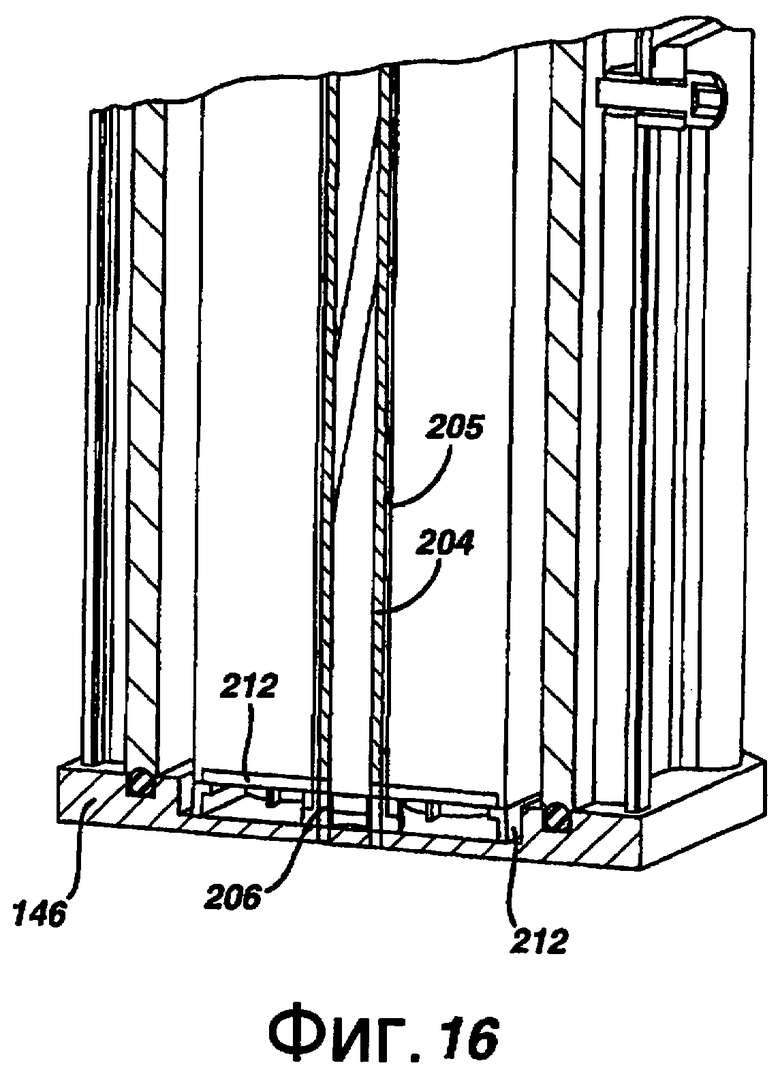

на фиг. 16 представлено поперечное сечение нижней части корпуса, показанного на фиг. 15.

Подробное описание предпочтительных вариантов осуществления

Предложены способы и устройства для дегазации объекта, предусматривающие использование пенала, наполненного газообразной текучей средой, такой, как азот, и, если это желательно, хранения упомянутого объекта в газообразной текучей среде после дегазации.

В одном варианте осуществления предложены способы дегазации детали пресс-формы, предусматривающие проведение нижеследующих этапов, на которых, заключающиеся, по существу, в том, что проводят нижеследующие этапы, на которых, и заключающиеся в том, что вводят деталь пресс-формы во внутренний объем внутри пенала, уплотняют этот внутренний объем, создают вакуум во внутреннем объеме, вводят газообразную текучую среду во внутренний объем и поддерживают газообразную текучую среду во внутреннем объеме в течение периода времени, достаточного для дегазации пресс-формы.

В другом варианте осуществления предложен пенал для дегазации детали пресс-формы, содержащий нижеследующие составные части, состоящий, по существу, из нижеследующих составных частей, и состоящий из, по существу, полого корпуса, ограничивающего внутренний объем, а также первой и второй концевых частей, прикрепленных к противоположным концам корпуса и дополнительно ограничивающих внутренний объем. Первая концевая часть имеет выполненный в ней проем для доступа во внутренний объем, вследствие чего деталь пресс-формы можно вводить во внутренний объем и извлекать из него.

В еще одном варианте осуществления пенал содержит нижеследующие элементы, состоит, по существу, из нижеследующих элементов, и состоит из крышки, выполненной с возможностью избирательного крепления к первой концевой части для закрывания проема, и, по меньшей мере, одного элемента из игольчатого клапана, предназначенного для обеспечения введения газообразной текучей среды во внутренний объем и удаления ее из него, и мембраны, сообщающейся посредством текучей среды с внутренним объемом, вследствие чего мембрана может обеспечить указание разности давлений между внутренним объемом и окружающей средой вокруг пенала.

В еще одном варианте осуществления устройство для дегазации объекта содержит нижеследующие элементы, состоит, по существу, из нижеследующих элементов, и состоит из, по существу, трубчатой первой части, имеющей пространство внутри для заключения в нем объекта, второй части, закрывающей первый конец первой части, и третьей части, закрывающей второй конец первой части. Третья часть имеет выполненный в ней проем для облегчения введения объекта в пространство внутри первой части и извлечения его из этого пространства.

Дополнительный вариант осуществления представляет собой устройство, содержащее нижеследующие элементы, состоящее, по существу, из нижеследующих элементов, и состоящее из клапана для установления сообщения посредством текучей среды пространства внутри первой части, по меньшей мере, с одним из источника вакуума и источника газообразной текучей среды, и указателя давления, реагирующего на разность давлений между пространством внутри и пространством снаружи первой части.

В еще одном варианте осуществления предложен способ, предусматривающий проведение нижеследующих этапов, на которых, заключающийся, по существу, в том, что проводят нижеследующие этапы, на которых, и заключающийся в том, что: (i) размещают объект во внутреннем объеме внутри пенала; (ii) уплотняют этот внутренний объем; (iii) создают вакуум во внутреннем объеме в течение первого периода времени; (iv) вводят газообразную текучую среду, пригодную для дегазации объекта, во внутренний объем и нагнетают давление газообразной текучей среды в течение второго периода времени; (v) создают вакуум во внутреннем объеме в течение третьего периода времени; (vi) вводят дополнительное количество газообразной текучей среды во внутренний объем и нагнетают давление в этом дополнительном количестве газообразной текучей среды в течение четвертого периода времени; (vii) повторяют этапы (iii) - (v); и (viii) после этого вводят другое дополнительное количество газообразной текучей среды во внутренний объем и нагнетают давление в другом дополнительном количестве газообразной текучей среды в течение пятого периода времени.

В другом варианте осуществления предложена система для осуществления операций дегазации, содержащая нижеследующие элементы, состоящая, по существу, из нижеследующих элементов, и состоящая из пенала, имеющего внутренний объем для удержания в нем объекта, подлежащего дегазации. Внутренний объем предусматривает возможность избирательного уплотнения. Система также содержит контроллер, содержащий процессор. Система дополнительно содержит клапан, соединенный с возможностью связи с контроллером для избирательного установления сообщения посредством текучей среды, по меньшей мере, с одним из источника газообразной текучей среды, пригодной для использования при дегазации, и источника вакуума в ответ на входной сигнал из контроллера.

Фиг. 1-6 и 12 иллюстрируют предпочтительный вариант осуществления пенала 10. Этот пенал 10 можно использовать для дегазации и хранения деталей пресс-форм. Детали пресс-форм могут быть, например, передними и задними лекалами 21, используемыми при изготовлении мягких контактных линз. (В том смысле, в каком термин «деталь пресс-формы» употребляется в описании и формуле изобретения, его следует считать охватывающим как пресс-форму в целом, так и детали пресс-формы). Использование пенала 10 в связи с передними и задними лекалами 21 упоминается исключительно в качестве примера. Пенал 10 можно приспособить для использования в ходе операций дегазации, проводимых на объектах других типов.

Термины, указывающие направление, такие как «верх», «низ», «выше», «ниже» и т.д., употребляются лишь в иллюстративных целях, и их не следует считать ограничивающими объем притязаний прилагаемой формулы изобретения.

Пенал 10 содержит корпус 12, первую концевую часть 14, прикрепленную к первому концу корпуса 12, и вторую концевую часть 16, прикрепленную ко второму концу корпуса 12. Корпус 12, первая концевая часть 14 и вторая концевая часть 16 ограничивают полость или внутренний объем 20 (см. фиг. 2 и 3).

Внутренний объем 20 вмещает первые и вторые половины 21 пресс-форм. Размеры пенала 10 таковы, что внутренний объем 20 вмещает одну партию и передних, и задних, либо или передних, или задних половин 21 пресс-форм. Каждая партия может включать в себя четыреста передних половин 21 пресс-форм, четыреста задних половин 21 пресс-форм или какую-нибудь комбинацию передних и задних половин 21 пресс-форм, суммарное количество которых составляет четыреста. В альтернативных вариантах осуществления пенала можно предусмотреть такие размеры, что внутренний объем 20 будет вмещать большее или меньшее, чем это, количество передних и задних половин 21 пресс-форм.

Передние и задние половины пресс-форм опираются на переносные подносы 22. Каждый переносной поднос 22 может вмещать восемь передних или задних половин 21 пресс-форм, как показано на фиг. 8. Во внутреннем объеме 20 во время операций дегазации, которые будут описаны ниже, можно уложить стопой до пятидесяти переносных подносов 22.

Корпус 12 предпочтительно выполнен, например, из экструдированного алюминия, на который трудно нанести покрытие. Корпус 12 предпочтительно включает в себя ребра 25, как показано на фиг. 2 и 3. Ребра 25 сформированы на обращенных внутрь поверхностях корпуса 12 и поэтому выступают во внутренний объем 20. Ребра 25 проходят в осевом направлении корпуса 12. Ребра 25 имеют размеры, обеспечивающие контакт с переносными подносами 22, когда переносные подносы 22 уложены стопой во внутреннем объеме 20, так что ребра 25, по существу, центруют переносные подносы 22 во внутреннем объеме 20.

На противоположных сторонах корпуса 22 предпочтительно установлены ручки 26 для облегчения подъема пенала 10. Каждая ручка 26 предпочтительно расположена во внутренней дорожке 26, выполненной на корпусе 12, так что положение ручки 26 относительно корпуса 12 можно регулировать.

Первая и вторая концевые части 14, 16 могут быть выполнены, например, из алюминия. Первая и вторая концевые части 14, 16 крепятся к корпусу 12 с помощью подходящих средств, таких, как удлиненные крепежные детали 23 (см. фиг. 1-3). Эти крепежные детали 23 предпочтительно проходят между первой и второй концевыми частями 14, 16 по каналам 24, выполненным в корпусе 12. Иными словами, крепежные детали 23 предпочтительно стягивают первую и вторую концевые части 14, 16 друг с другом таким образом, что корпус 12 оказывается закрепленным между ними.

В канавке, выполненной на нижней стороне первой концевой части 14, расположено уплотнение 29, предназначенное для уплотнения поверхности раздела между первой концевой частью 14 и корпусом 12 (см. фиг. 2 и 3).

Первая концевая часть 14 имеет проем 30 для облегчения доступа во внутренний объем 20. Пенал 10 включает в себя крышку 28 для закрывания проема 30. Эта крышка 28 заключена в выемке 31, выполненной в первой концевой части 14, как показано на фиг. 2 и 3. Крышка 28 опирается на кромку 32 первой концевой части 14. В канавке, выполненной на нижней стороне крышки 28, расположено уплотнение 33, предназначенное для уплотнения поверхности раздела между крышкой 28 и первой концевой частью 14. Крышка 28 и первая концевая часть 14 дополнительно ограничивают внутренний объем 20.

Крышку 28 можно крепить к первой части 14, например, зажимами или защелками 34. Каждая защелка 34 содержит тело 35 и плечо 36 (см. фиг. 2 и 3). Плечо 36 предпочтительно крепится к верхней части 35а тела 35 посредством шестигранной гайки 43.

Тело 35 каждой защелки 34 опирается на прокладку 37 и установочную плиту 38. Прокладка 37 и установочная плита 38 крепятся к верхней концевой части 14 с помощью крепежных деталей. Нижняя часть 35b тела 35 крепится к соответствующей установочной плите 38 гайкой 39, вводимой в резьбовое зацепление с нижней частью 35b. Эта нижняя часть 35b навернута на верхнюю часть 35а тела 35. Эта компоновка позволяет поворачивать верхнюю часть 35а тела 35 и соответствующее плечо 36 относительно нижней части 35b, прокладки 37, установочной плиты 38 и первой концевой части 14. Верхняя часть 35а тела 35 проходит соответствующий проем 40, выполненный в первой концевой части 14.

Каждое плечо 36 (и прикрепленная верхняя часть 35а тела 35) может поворачиваться между первым положением (показанным на фиг. 1) и вторым положением (которое не показано). Каждое плечо 36 входит в зацепление с частью 41 поверхности крышки 28, когда плечо 36 поворачивается в свое первое положение. Поверхность раздела между плечами 36 и частями 41 поверхности скрепляет крышку 28 с первой концевой частью 14.

Плечи 36 поворачиваются в направлении от крышки 28, когда плечи 26 перемещаются в свои вторые положения, вследствие чего крышку 28 можно снимать с первой концевой части 14, раскрывая проем 30. Первая концевая часть 14 имеет выполненные в ней вырезы 24 для заключения в них плеч 36, когда плечи 36 перемещаются в свои соответствующие вторые положения (см. фиг. 1 и 2). Плечи 36 можно поворачивать с помощью рукоятки или другого приспособления, конфигурация которого допускает введение в зацепление с гайками 43.

Каждое из тел 35 можно снабдить кулачковыми элементами (не показаны), которые заставляют тело 35 отводить связанное с ним плечо 36 вниз, когда плечо 36 подходит к первому положению.

Первой концевой части 14 можно придать конфигурацию, обеспечивающую надежное сопряжение с контейнером, наполненным азотом, таким как защитная камера 90 с перчатками, вследствие чего образуется уплотненная поверхность раздела между пеналом 10 и защитной камерой 90 с перчатками (см. фиг. 10 и 11; для ясности изображения, на этих иллюстрациях не показаны части защитной камеры 90 с перчатками). Как только пенал 10 и защитная камера 90 с перчатками оказываются сопряженными, крышку 28 можно снять, вследствие чего можно выгрузить передние и задние лекала 21 из пенала 10 в окружающей среде, по существу, не содержащей кислород. После этого передние и задние лекала 21 можно переместить в зону изготовления для использования при изготовлении мягких контактных линз.

Крышка 28 имеет выполненное в ней сквозное отверстие 44 для обеспечения доступа во внутренний объем 20, как показано на фиг. 2-5. В сквозном отверстии 44 расположен клапан 46. Клапан 46 предпочтительно является игольчатым клапаном, хотя в качестве альтернативы возможно использование и клапанов других типов. Клапан 46 закупоривает сквозное отверстие 44, допуская избирательное проникновение газов во внутренний объем 20 и выпуск их из него с помощью игольчатого инжектора 49 (см. фиг. 7).

Игольчатый инжектор 49 может быть прикреплен к рукоятке 59, как показано на фиг. 7. Рукоятка 59 может быть выполнена, например, из алюминиевого проката. Пользователь может браться за рукоятку 59 таким образом, что он сможет вставлять игольчатый инжектор 49 в клапан 46. Рукоятку 59 также можно использовать для облегчения соединения игольчатого инжектора 49 с трубкой 53, которая подает газообразную текучую среду в игольчатый инжектор 49 или создает вакуум посредством игольчатого инжектора 49.

Вокруг сквозного отверстия 44 вблизи его нижней части сформирована кромка 45, как показано на фиг. 3 и 5. Кромка 45 служит опорой клапану 46.

На крышке 28 с помощью подходящего средства, такого как крепежные детали, установлена с закреплением плита 47 (см. фиг. 1-5). Плита 47 способствует фиксации клапана 46 в сквозном отверстии 44. В частности, плита 47 имеет выполненное в ней сквозное отверстие 48. Осевая линия сквозного отверстия 48, по существу, совпадает с осевой линией сквозного отверстия 44, выполненного в крышке 28, как показано на фиг. 5. Сквозное отверстие 48 имеет диаметр, меньший, чем у сквозного отверстия клапана 46 (но достаточный для облегчения доступа к клапану 46 игольчатым инжектором 49). Эта особенность приводит к появлению препятствия между клапаном 46 и частью плиты 47 вблизи сквозного отверстия 48. Отмеченное препятствие способствует фиксации клапана 46 в сквозном отверстии 44.

Клапан 46 предпочтительно выполнен как деталь из упругого материала такого, как резина. Упругий материал имеет выполненное в нем углубление, что позволяет кончику инжектора 49 проходить сквозь клапан 46 во внутренний объем 20. Упругость упомянутого материала вызывает поддержание упомянутого углубления уплотненным, когда в него не вставлен игольчатый инжектор 49. Упругость упомянутого материала также обуславливает самоуплотнение клапана 46 вокруг игольчатого инжектора 49, когда игольчатый инжектор 49 вставлен в этот клапан. Клапан 46 предпочтительно имеет размеры, обуславливающие его быструю посадку внутри сквозного отверстия 44, вследствие чего между клапаном 46 и периферией сквозного отверстия 44.

Газы можно выпускать из внутреннего объема 20 или вводить в него посредством игольчатого инжектора 49 сразу же после того, как игольчатый инжектор 49 вставлен сквозь клапан 46. Например, воздух, находящийся во внутреннем объеме 20, можно выпускать через игольчатый инжектор 49. После этого можно вводить газообразный азот во внутренний объем 20 посредством игольчатого инжектора 49. В предпочтительном варианте газообразный азот находится под давлением, повышенным до уровня, превышающего давление окружающего воздуха, чтобы воспрепятствовать притоку окружающего воздуха во внутренний объем 20.

Окружающую среду из азота во внутреннем объеме 20 можно поддерживать в течение предварительно определенного периода времени, чтобы обеспечить выдерживание передних и задних лекал 21 в азоте и обуславливаемую этим дегазацию последних. Азот и кислород, который мигрировал из пластмассы, из которой выполнены передние и задние лекала 21, можно выпускать из внутреннего объема 20 посредством игольчатого инжектора 49 по истечении периода выдерживания. Если это желательно, то можно вводить во внутренний объем дополнительный азот посредством игольчатого инжектора 49 и можно реализовать еще один период выдерживания для дополнительной дегазации передних и задних лекал 21.

Использование газообразного азота для осуществления операции дегазации описывается лишь с целью примера. В качестве альтернативы можно использовать другие газообразные текучие среды, подходящие для дегазации передних и задних лекал 21, включая газообразные текучие среды, содержащие смесь азота и кислорода.

Игольчатый инжектор 49 можно оставлять вставленным в клапан 46 в течение периода выдерживания. В альтернативном варианте игольчатый инжектор 49 можно извлекать после введения газообразного азота и повторно вставлять по истечении периода выдерживания для выпуска азота.

Передние и задние половины 21 пресс-форм можно извлекать из пенала 10 по истечении завершающего периода выдерживания с помощью защитной камеры 90 с перчатками или других подходящих средств для изоляции передних и задних половин 21 пресс-форм от кислорода. В альтернативном варианте находящийся под давлением азот может оставаться в пенале 10, а пенал 10 с передними и задними половинами 21 пресс-форм можно хранить до тех пор, пока передние и задние половины 21 пресс-форм не понадобятся для операций изготовления.

Пенал 10 может быть снабжен мембраной 52 для обеспечения указания, что внутренний объем 20 находится под давлением (см. фиг. 3-5). Мембрана 52 предпочтительно выполнена из упругого, гибкого материала, такого, как резина. Мембрана 52 установлена на крышке 28. В крышке 28 выполнено сквозное отверстие 54, обеспечивающее сообщение нижней стороны мембраны 52 посредством текучей среды с внутренним объемом 20.

Мембрана 52 удерживается на крышке 28 плитой 47. Более конкретно, мембрана 52 заключена между плитой 47 и крышкой 28. (Часть мембраны 52 ниже сквозного отверстия 48 имеет выполненное в ней щелевое отверстие, допускающее прохождение игольчатого инжектора 49 сквозь мембрану 52).

Плита 47 имеет выполненное в ней второе, относительно большое сквозное отверстие 58 для облегчения доступа к мембране 52 (см. фиг. 1, 4 и 5). Осевая линия сквозного отверстия 58, по существу, совпадает с осевой линией сквозного отверстия 54, выполненного в плите 28.

Часть 52а мембраны 52 выровнена со сквозным отверстием 58. Нижняя сторона части 52а сообщается посредством текучей среды с внутренним объемом 20 через сквозное отверстие 54. Поэтому находящийся под давлением азот во внутреннем объеме 20 воздействует на часть 52а мембраны через сквозное отверстие 54. Это давление вместе с ограничительным эффектом плиты 47 на периметре части 52а мембраны заставляет часть 52а мембраны подниматься или выгибаться кверху, когда происходит нагнетание давления во внутреннем объеме 20. Иными словами, часть 52а мембраны может действовать как пузырь давления, когда во внутреннем объеме 20 происходит нагнетание давления.

Выгиб вверх части 52а мембраны может обеспечить и визуальное, и тактильное показание заправки внутреннего объема 20 азотом (или другой газообразной текучей средой). Этим указанием можно воспользоваться, когда внутренний объем 20 заправляют при подготовке к реализации периода выдерживания. Это показание также можно использовать для удостоверения в том, что внутренний объем 20 остается заправленным в течение периода выдерживания или во время хранения.

Часть поверхности крышки 28, находящаяся ниже части 52а мембраны, предпочтительно имеет вогнутую форму, которая образует лунку 61, как показана на фиг. 5. Лунка 61 позволяет пользователю оттолкнуть часть 52а мембраны вниз после сброса давления во внутреннем объеме 20. Этой особенностью можно воспользоваться, если часть 52а мембраны растягивается и деформируется и по собственной инициативе больше не возвращается к своей исходной плоской форме.

В канавке, выполненной в обращенной внутрь поверхности второй концевой части 16 расположено уплотнение 60, предназначенное для уплотнения поверхности раздела между второй концевой частью 16 и корпусом 12 (см. фиг. 6).

Пенал 10 также включает в себя первую плиту 62 и вторую плиту 64 для придания опоры переносным подносам 22 передних и задних лекал 21 во внутреннем объеме 20. Первая плита 62 предпочтительно опирается на вторую концевую часть 16 с помощью пружин 66, как показано на фиг. 6. Вторая плита 64 лежит поверх первой плиты 62 и не прикреплена к первой плите 62.

Вторую плиту 64 можно снимать с пенала 10, вследствие чего появляется возможность загружать переносные подносы 22 передних и задних лекал 21 на вторую плиту 64 снаружи пенала. Более конкретно, в пенал 10 через проем 30 в первой концевой части 14 может быть вставлен шток 73, имеющий резьбовую концевую часть (шток 73 изображен на фиг. 10-12). Шток 73 может быть прикреплен ко второй плите 64 посредством резьбового отверстия 74, выполненного во второй плите 64 вблизи от ее центра (см. фиг. 6). Шток 73 и прикрепленную вторую плиту 64 можно затем поднять из внутреннего объема пенала 10.

Один из переносных подносов 22 может быть уложен непосредственно на второй плите 64, как показано на фиг. 12. Переносные подносы 22 имеют выполненные на них обращенные вниз цилиндрические выступы 22а, как показано на фиг. 9. Вторая плита 64 имеет выполненные выемки 75 для заключения в них передних и задних лекал 21, расположенных на крайнем снизу переносном подносе 22 (см. фиг. 6). Остальные переносные подносы 22 можно укладывать стопой поверх второй плиты 64 и крайнего снизу переносного подноса 22, как показано на фиг. 12. Каждый переносной поднос 22 имеет выполненное вблизи его центра сквозное отверстие 22b, позволяющее пропускать шток 73 сквозь переносной поднос 22, когда переносные подносы 22 укладывают стопой (см. фиг. 8). Кроме того, переносные подносы 22 включают в себя конструктивные элементы 22с, которые позволяют укладывать переносные подносы 22 стопой один поверх другого.

Пенал 10 имеет такие размеры, что внутренний объем вмещает до пятидесяти переносных подносов 22. Конкретное количество переносных подносов 22 указано лишь с целью привести пример. В альтернативных вариантах пенала 10 могут быть предусмотрены размеры, обеспечивающие удержание большего или меньшего, чем пятьдесят, количества переносных подносов 22. Кроме того, альтернативным вариантам осуществления можно придать конфигурацию, предназначенную для использования с переносными подносами другого типа или вообще не предусматривающую использование подносов.

Вторую плиту 64 и стопу переносных подносов 22 можно поднимать посредством штока 73 и опускать во внутренний объем 20 через проем 30 в первой концевой части 14, как показано на фиг. 12. После этого можно вывинтить и извлечь шток 73 из второй плиты 64. Потом можно поместить крышку 28 в проеме 30 и закрепить по месту, поворачивая защелки 34 в их соответствующее первое положение.

Пружины 66 отводят первую плиту 62 вверх по направлению к первой концевой части 14. Таким образом, пружины 66 прикладывают направленную вверх силу к стопе переносных подносов 22 при загрузке в пенал 10. Эта сила прижимает крайний сверху переносной поднос 22 к крышке 28 сразу же после установки и закрепления крышки 28. Иными словами, пружины 66 прикладывают относительно малое сжимающее усилие к стопе переносных подносов 22. Эта особенность может способствовать оставлению переносных подносов 22, по существу, неподвижными относительно пенала 10, когда пенал 10 подскакивает, падает, подвергается удару или претерпевает перемещение по иной причине.

Переносные подносы 22 можно извлекать из внутреннего объема 20 после завершения операций дегазации, снимая крышку 28, ввинчивая шток 73 во вторую плиту 64 и поднимая вторую плиту 64 с уложенными стопой переносными подносами 22 с помощью штока (см. фиг. 12).

Фиг. 13 и 14 иллюстрируют предпочтительный вариант осуществления системы 100 для осуществления операций дегазации с использованием одного или нескольких пеналов 10. Система 100 содержит контроллер 102, шкаф 103 для заключения в нем контроллера 102 и множество, например - двадцать, пеналов 10. Система 100 также содержит стойку 104 для удержания пеналов 10 и шкафа 103.

Система 100 также включает в себя множество игольчатых инжекторов таких, как игольчатые инжекторы 49, вакуумный насос 118, множество датчиков 110 давления и множество клапанов 111.

Датчики 110 давления предпочтительно выполнены с возможностью переключения. Вакуумный насос 118, клапаны 111 и датчики 110 давления установлены на стойке 104. Каждый из датчиков 110 давления и клапанов 111 соединен с возможностью осуществления связи с контроллером 102.

Каждый игольчатый инжектор 49 связан с соответствующим одним из пеналов 10. Каждый игольчатый инжектор 49 сообщается посредством текучей среды с выходом связанного с ним одного из клапанов 111 посредством трубки. Соответствующий один из датчиков 110 давления сообщается посредством текучей среды с входом каждого клапана 111 посредством тройника (или другого подходящего фитинга), соединенного с трубкой.

Клапаны 111 имеют конфигурацию, обеспечивающую прием двух входных сигналов посредством текучей среды. В частности, каждый клапан 111 сообщается посредством текучей среды с источником находящегося под давлением азота посредством регулятора 117 давления. Каждый клапан 111 также сообщается посредством текучей среды с вакуумным насосом 118.

Контроллер 102 содержит процессор 112, запоминающее устройство 114, соединенное с возможностью осуществления связи с процессором 112, и набор исполняемых компьютером команд, хранящийся в запоминающем устройстве 114 (см. фиг. 14). Процессор 112 может быть микропроцессором или процессором другого подходящего типа.

Контроллер 102 может генерировать электрические выходные сигналы, которые управляют работой клапанов 111. В ответ на выходной сигнал контроллера 102 каждый клапан 111 может открываться, устанавливая сообщение связанного с ним пенала 10 посредством текучей среды с источником азота, а изоляция пенала 10 от источника вакуума при этом продолжается. В альтернативном варианте клапан 111 может открываться, устанавливая сообщение связанного с ним пенала 10 посредством текучей среды с источником вакуума, а изоляция пенала 10 от источника азота при этом продолжается.

Операции дегазации с помощью системы 100 можно проводить следующим образом. В каждый пенал 10 можно загрузить стопу переносных подносов 22 и герметизировать ее вышеописанным образом. Стойку 104 можно оснастить полкой 120, которая будет служить пеналу 10 опорой во время загрузки.

Загруженный пенал 10 можно поместить на стойке 104. Стойка 104 предпочтительно включает в себя конструктивные элементы, которые вступают в надежный контакт с первой концевой частью 14. После этого можно вставить соответствующий игольчатый инжектор во внутренний объем 20 пенала 10 через посредство клапана 46.

Шкаф 103 можно оснастить пультом 105 сопряжения, который включает в себя клавиатуру и различные дисплеи. Пульт 105 сопряжения можно использовать для активации контроллера 102 с целью начала операции дегазации на конкретном одном из пеналов 10.

Операцию дегазации можно проводить в два цикла. В первом цикле происходит продувка существенной части кислорода из внутреннего объема 20 и от передних и задних лекал 21 так, что второй цикл можно проводить, когда содержание кислорода во внутреннем объеме находятся на уровне, например, 0,5% или менее, что подходит для операций дегазации.

Первый цикл можно начинать, воспользовавшись клавиатурой пульта 105 сопряжения, чтобы выбрать конкретный пенал 10, подлежащий обработке. После этого контроллер 102 генерирует выходной сигнал, который заставляет открываться клапан 111, связанный с этим пеналом, вследствие чего внутренний объем 20 пенала 10 получает возможность сообщения посредством текучей среды с источником азота через игольчатый инжектор 49. Контроллер 102 удостоверяется, что азот направляется в уплотненный пенал 10, контролируя противодавление, зарегистрированное регулятором 117 давления. В частности, контроллер 102 удостоверяется, что давление азота, направляемого в пенал 10, достигает предварительно определенного порога, например, составляющего приблизительно 2,0 фунта-силы на квадратный дюйм (13,7 кПа), о чем свидетельствует дискретный выходной сигнал, генерируемый соответствующим датчиком 110 давления.

Как только контроллер 102 удостоверился, что азот направляется в уплотненный пенал 10, контроллер 102 генерирует выходной сигнал, который заставляет клапан 111 изолировать пенал 10 от источника азота и устанавливать сообщение пенала 10 посредством текучей среды с вакуумным насосом 118. Затем внутренний объем 20 пенала 10 поддерживают при вакууме, составляющем приблизительно 22 дюйма ртутного столба (-75 кПа) или более, приблизительно в течение трех минут, о чем свидетельствует другой дискретный выходной сигнал, генерируемый соответствующим датчиком 110 давления.

По окончании трехминутного периода контроллер 102 генерирует выходной сигнал, который заставляет клапан 110 изолировать пенал 10 от вакуумного насоса 118 и устанавливать сообщение пенала 10 посредством текучей среды с источником азота. Затем азот, находящийся во внутреннем объеме 20 пенала 10, поддерживается под давлением между приблизительно 2,0 фунта-силы на квадратный дюйм (13,7 кПа) и приблизительно 2,5 фн-с/кв.д (17,2 кПа) приблизительно в течение пяти секунд.

По окончании пятисекундного периода контроллер 102 генерирует выходной сигнал, который заставляет клапан 110 изолировать пенал 10 от источника азота и устанавливать сообщение пенала 10 посредством текучей среды с вакуумным насосом 118. Внутренний объем 20 пенала 10 снова поддерживается при вакууме, составляющем приблизительно 22 дюйма ртутного столба (-75 кПа) или более, в течение приблизительно трех минут.

По окончании трехминутного периода контроллер 102 генерирует выходной сигнал, который заставляет клапан 110 изолировать пенал 10 от вакуумного насоса 118 и устанавливать сообщение пенала 10 посредством текучей среды с источником азота. Затем азот, находящийся во внутреннем объеме 20 пенала 10, поддерживается под давлением между приблизительно 2,0 фн-с/кв.д и приблизительно 2,5 фн-с/кв.д приблизительно в течение двух часов.

Первый цикл заканчивается по окончании двухчасового периода выдерживания. Как отмечалось выше, предполагается, что уровень кислорода во внутреннем объеме 20 будет снижен продувкой до уровня приблизительно 0,5 процента или ниже в момент завершения первого цикла.

После этого проводится второй цикл в ответ на управляющие входные сигналы из контроллера 102. Второй цикл проводят, по существу, так же, как первый цикл, за исключением того, что период выдерживания, реализуемый при завершении второго цикла, составляет приблизительно шесть часов, а не два часа. Иными словами, азот во внутреннем объеме 20 пенала 10 поддерживается под давлением между приблизительно 2,0 фн-с/кв.д и приблизительно 2,5 фн-с/кв.д приблизительно в течение шести часов на завершающем промежутке второго цикла, что обеспечивает дополнительную дегазацию передних и задних лекал 21 внутри пенала 10.

По окончании второго цикла контроллер 102 заставляет пульт 105 сопряжения генерировать указание, что операция дегазации этого конкретного пенала 10 завершена. Система 10 будет по-прежнему поддерживать азот внутри пенала под давлением между приблизительно 2,0 фн-с/кв.д и приблизительно 2,5 фн-с/кв.д до тех пор, пока не будет извлечен игольчатый инжектор 49, или до тех пор, пока в контроллер 102 через пульт 105 сопряжения не придет входной сигнал завершить приток азота в пенал 10. Таким образом, можно хранить пенал 10 и заключенные в нем передние и задние лекала 21 на стойке 104 при одновременном автоматическом поддержании заправки азотом внутри пенала 10 системой 100.

В альтернативном варианте пенал можно снимать со стойки 104 и хранить в другом месте до тех пор, пока он не понадобится, так что систему 10 можно использовать, по существу, непрерывно для дегазации других комплектов передних и задних лекал 21 в других пеналах 10. В течение периода хранения вне упомянутой стойки можно использовать мембрану 52 для выдачи указания о том, что заправка азотом поддерживается внутри пенала 10.

Вышеописанная операция дегазации разъяснена в подробностях лишь в качестве примера. Систему 100 можно также использовать для осуществления операций дегазации других типов, включая операции, предусматривающие количество циклов, большее или меньшее, чем два.

Использование пеналов 10 может облегчить рентабельные операции, по существу, непрерывной дегазации. Например, использование отдельного пенала 10 для дегазации единственной партии передних и задних половин 21 пресс-форм поможет избавиться от потребности в прерывании операций дегазации для введения дополнительных передних и задних половин 21 пресс-форм в операцию дегазации, что может потребоваться, когда для дегазации многочисленных партий передних и задних половин пресс-форм используются относительно большие вакуумные камеры. Таким образом, можно снизить вероятность прерывания операций изготовления из-за неадекватной подачи дегазированных передних и задних половин 21 пресс-форм за счет использования пеналов 10 вместо вакуумной камеры. Более того, затраты и практические затруднения, сопутствующие поддержанию относительно высокого вакуума в течение продленного периода времени, можно исключить за счет дегазации передних и задних половин пресс-форм с использованием азотной оболочки, содержащейся внутри пеналов 10.

Пеналы 10 можно изготавливать при относительно низкой стоимости. Например, относительно недорогого игольчатого клапана 46 может дать пеналу 10 преимущество по стоимости относительно контейнеров, в которых для соединения пенала с источником азота используют относительно дорогие фитинги.

Предполагается, что конструкция пеналов 10 уменьшает вероятность утечки заправки азота. Кроме того, относительно недорогие мембраны 52 могут обеспечить надежное, легко различимое указание, что пеналы 10 адекватно заправлены азотом. Следовательно, это дает возможность хранить пеналы 10 вне технологической линии, т.е. не подсоединенными к источнику азота при минимальной возможности загрязнения передних и задних половин 21 пресс-форм кислородом из-за утечки заправки азота. Более того, конфигурация пенала 10 обеспечивает сопряжение непосредственно с наполненной азотом защитной камерой 90 с перчатками или другим устройством, что дополнительно уменьшает возможность загрязнения передних и задних половин 21 пресс-форм кислородом.

Использование пеналов 10 как для дегазации, так и для хранения, может исключить потребность во времени и силах, затрачиваемые на устранение загрязнения, а также риск этого загрязнения, связанный с переносом передних и задних лекал 21 из дегазационной камеры в подходящий контейнер для хранения. Пеналы 10 относительно компактны и легковесны, вследствие чего можно относительно просто осуществлять загрузку в них, а также перемещать их в область хранения и из нее. Более того, крышка 28 и защелки 34 могут облегчить относительно простой доступ во внутренний объем 20. Эта особенность может оказаться полезной, в частности, когда пенал 10 загружают в контейнер такой, как защитная камера 90 с перчатками, или выгружают оттуда.

Приведенное выше описание представлено с целью пояснения, и его не следует считать ограничивающим изобретение. Хотя изобретение описано со ссылками на предпочтительные варианты осуществления или предпочтительные способы, понятно, что слова, употребленные в данном описании, являются словами, носящими описательный и иллюстративный характер, а не словами, носящими ограничительный характер. Кроме того, хотя изобретение описано здесь со ссылками на конкретную конструкцию, конкретные способы и варианты осуществления, изобретение не следует считать сводящимся к конкретным описанным здесь подробностям, потому что это изобретение охватывает все конструкции, способы и приложения, которые находятся в рамках объема притязаний прилагаемой формулы изобретения. Специалисты в данной области техники, обладающие знанием положений этого описания, смогут внести многочисленные изменения в описанное здесь изобретение, причем изменения могут быть внесены в рамках объема притязаний и существа изобретения, определяемых нижеследующей формулой изобретения.

Например, на фиг. 15 и 16 изображен альтернативный вариант осуществления пенала 10 в форме пенала 200. Компоненты пенала 200 и пенала 10, которые, по существу, идентичны, обозначены идентичными символами позиций.

Пенал 200 включает в себя конструктивные элементы, которые облегчают автоматическую загрузку и выгрузку переносных подносов 22. В частности, пенал 200 включает в себя фиксирующий элемент 202, резьбовой шток 204, кожух 205, вкладыш 206 и глухую гайку 208. Кожух 205 расположен поверх штока 204 и предпочтительно выполнен из относительно мягкого материала такого, как поливинилхлорид (ПВХ).

Резьбовой вкладыш 206 прикреплен к нерабочему переносному подносу 212 посредством взаимодополняющих резьб, выполненных на нерабочем переносном подносе и резьбовом вкладыше 206. Нижний конец штока 204 введен в зацепление с вкладышем 206 посредством взаимодополняющих резьб, выполненных на вкладыше 206 и штоке 204. Гибкость кожуха 205 позволяет части кожуха 205, которая покрывает нижний конец штока 204, деформироваться и перемещаться кверху относительно штока 204, вследствие чего резьба штока 204 может входить в зацепление с дополняющей резьбой на вкладыше 206.

Переносные подносы 22 можно укладывать стопой на нерабочем переносном подносе 212 с помощью штока 204, проходящего сквозь соответствующие резьбовые отверстия 22b в каждом переносном подносе 22. Переносные подносы 22 предпочтительно укладывают стопой на нерабочем переносном подносе 212, а потом вставляют шток 204 сквозь резьбовые отверстия 22b. Относительно мягкий кожух 205 изолирует переносные подносы 22 от штока 204 и тем самым минимизирует вероятность повреждения переносных подносов 22 из-за вставления штока сквозь них. (Переносные подносы 22 не показаны на фиг. 15 или 16 для ясности изображения). Введение в зацепление нерабочего переносного подноса 212, вкладыша 206 и штока 204 обеспечивать подъем стопы переносных подносов 22 посредством штока 204.

Фиксирующий элемент 202 и глухую гайку 208 можно навинчивать на верхний конец штока 204, как показано на фиг. 16. Глухую гайку 208 предпочтительно крепят к штоку 204 посредством подходящего клея для резьбы. В предпочтительном варианте, шток 204, фиксирующий элемент 202 и глухую гайку 208 собирают друг с другом перед тем, как вставляют шток 204 сквозь стопу переносных подносов 22. Если это желательно, то можно использовать автоматическое устройство (не показано) для захвата фиксирующего элемента 22 или глухой гайки 208, подъема и расположения сборки таким образом, что шток 204, по существу, выровнен со сквозными отверстиями 22b уложенных стопой переносных подносов 22, и опускают шток 204 в стопу.

Стопа переносных подносов 22 заключена между фиксирующим элементом 202 и нерабочим переносным подносом 212 сразу же после того, как шток 204 вставлен сквозь стопу переносных подносов 22. Шток 204 можно крепить к вкладышу 206, вращая фиксирующий элемент 202 или глухую гайку 208 сразу же после того, как резьбы штока 204 и вкладыша 206 вошли в зацепление друг с другом.

Фиксирующий элемент 202 можно захватывать и переносить с помощью автоматизированного манипулятора (не показан), который входит в зацепление с фиксирующим элементом 202. Эту особенность можно использовать для перемещения стопы переносных подносов 22 в некоторое положение выше внутреннего объема 20 и опускания этой стопы во внутренний объем 20 во время загрузки пенала 200. Автоматизированный манипулятор может выгружать пенал 200, захватывая фиксирующий элемент 202 после снятия крышки 28, а потом - поднимая стопу переносных подносов из внутреннего объема 20.

Фиксирующий элемент 202 или глухую гайку 208 можно затем захватить с помощью еще одного автоматизированного устройства (не показано) и привести во вращение, вывинчивая шток 204 из вкладыша 206. Фиксирующий элемент 202 или глухую гайку 208 можно затем поднять, чтобы извлечь шток 204 из стопы.

Нерабочий переносной поднос 212 лежит непосредственно на обращенной внутрь поверхности второй концевой части 14b пенала 200 (см. фиг. 16). В отличие от пенала 10, пенал 200 не включает в себя первую или вторую концевую плиту 62, 64. Кроме того, вторая концевая часть 14b пенала 200 имеет выполненный в ней вырез 212, чтобы можно было вместить в него нерабочий переносной поднос 212.

Изобретение относится к контактным линзам и другим изделиям, которые требуют наличия окружающей среды, не содержащей кислород, во время изготовления. Способ дегазации детали пресс-формы содержит следующие этапы: введение детали пресс-формы во внутренний объем пенала, уплотнение этого внутреннего объема, создание вакуума во внутреннем объеме, введение газообразной текучей среды во внутренний объем и поддерживание газообразной текучей среды во внутреннем объеме в течение периода времени, достаточного для дегазации детали пресс-формы. Пенал для дегазации детали пресс-формы содержит полый корпус, первую и вторую концевые части, причем первая концевая часть имеет выполненный в ней проем, крышку и элемент из игольчатого клапана и мембраны. Устройство для дегазации объекта содержит трубчатую первую часть, для заключения в ее внутреннем пространстве объекта, вторую часть, закрывающую первый конец первой части, третью часть, закрывающую второй конец первой части, клапан для сообщения посредством текучей среды первой части с источником вакуума или источником газообразной текучей среды, и указатель давления. Система для осуществления операций дегазации содержит пенал, контроллер и клапан с возможностью связи с контроллером. Изобретение минимизирует возможность воздействия кислорода на детали пресс-форм. 5 н.з. ф-лы, 16 ил.

1. Способ дегазации детали пресс-формы, содержащий следующие этапы:

введение детали пресс-формы во внутренний объем внутри пенала;

уплотнение этого внутреннего объема;

создание вакуума во внутреннем объеме;

введение газообразной текучей среды во внутренний объем; и поддерживание газообразной текучей среды во внутреннем объеме в течение периода времени, достаточного для дегазации детали пресс-формы.

2. Пенал для дегазации детали пресс-формы, содержащий

по существу, полый корпус, ограничивающий внутренний объем;

первую и вторую концевые части, прикрепленные к противоположным концам корпуса и дополнительно ограничивающие внутренний объем, причем первая концевая часть имеет выполненный в ней проем для доступа во внутренний объем, вследствие чего деталь пресс-формы может быть введена во внутренний объем и извлечена из него;

крышку, выполненную с возможностью избирательного крепления к первой концевой части для закрывания проема; и

и, по меньшей мере, один элемент из игольчатого клапана, предназначенного для обеспечения введения газообразной текучей среды во внутренний объем и удаления ее из него, и мембраны, сообщающейся посредством текучей среды с внутренним объемом, вследствие чего мембрана может обеспечить указание разности давлений между внутренним объемом и окружающей средой вокруг пенала.

3. Устройство для дегазации объекта, содержащее

по существу, трубчатую первую часть, имеющую пространство внутри для заключения в нем объекта;

вторую часть, закрывающую первый конец первой части;

третью часть, закрывающую второй конец первой части, причем третья часть имеет выполненный в ней проем для облегчения введения объекта в пространство внутри первой части и извлечения его из этого пространства;

клапан для установления сообщения посредством текучей среды пространства внутри первой части, по меньшей мере, с одним из источника вакуума и источника газообразной текучей среды; и

указатель давления, реагирующий на разность давлений между пространством внутри и пространством снаружи первой части.

4. Способ дегазации детали пресс-формы, содержащий следующие этапы:

(i) размещение объекта во внутреннем объеме внутри пенала;

(ii) уплотнение этого внутреннего объема;

(iii) создание вакуума во внутреннем объеме в течение первого периода времени;

(iv) введение газообразной текучей среды, пригодной для дегазации объекта, во внутренний объем и нагнетание давления газообразной текучей среды в течение второго периода времени;

(v) создание вакуума во внутреннем объеме в течение третьего периода времени;

(vi) введение дополнительного количества газообразной текучей среды во внутренний объем и нагнетание давления в этом дополнительном количестве газообразной текучей среды в течение четвертого периода времени;

(vii) повторение этапов (iii)-(v); и

(viii) последующее введение другого дополнительного количества газообразной текучей среды во внутренний объем и нагнетание давления в другом дополнительном количестве газообразной текучей среды в течение пятого периода времени.

5. Система для осуществления операций дегазации, содержащая

пенал, имеющий внутренний объем для удержания в нем объекта, подлежащего дегазации, причем внутренний объем предусматривает возможность избирательного уплотнения;

контроллер, содержащий процессор; и

клапан, соединенный с возможностью связи с контроллером для избирательного установления сообщения посредством текучей среды внутреннего объема, по меньшей мере, с одним из источника газообразной текучей среды, пригодной для использования при дегазации, и источника вакуума в ответ на входной сигнал из контроллера.

| US 5753150 А, 19.05.1998 | |||

| 4-(3,3-Диметилтриазено)-N-феноксилацетилбензолсульфамид, проявляющий противовоспалительное действие | 1979 |

|

SU750982A1 |

| US 3423488 А, 21.01.1969 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ ЛИНЗЫ И ПЛАСТИКОВАЯ ЛИНЗА | 2004 |

|

RU2275302C1 |

Авторы

Даты

2010-12-27—Публикация

2006-08-31—Подача