Изобретение относится к методам защиты окружающей среды путем ликвидации и/или утилизации твердых коммунальных отходов (ТКО) с одновременным производством жидких топлив и газа и может быть использовано в коммунальном хозяйстве, нефтехимической промышленности, переработке сельскохозяйственных продуктов и малой энергетике.

Твердые коммунальные отходы городского хозяйства характеризуются следующим средним морфологическим составом:

Для связывания серы в отходах добавляют в шихту СаО (известь).

Существуют различные способы утилизации ТКО: сжигания, захоронения их с помощью герметичных контейнеров, терморазложение в кипящем слое печи, газификация угля и др.

Известен, например, способ утилизации твердых органических отходов производства пластмасс, которые после измельчения подают в печь для терморазложения (заявка Японии №57-209988, С10В5 3/00, В09В 3/00, опубл. 23.12.82).

Известен также способ получения газообразного и жидкого топлива сухой перегонки из утративших практическую ценность автопокрышек, отходов пластмассы при подаче их в пиролизную установку (заявка Японии №58-243162, 1/10, опубл. 18.07.85).

Недостаток упомянутых методов это - невозможность связывания серы, трудности переработки и использования отходов пиролиза ТКО, содержащих неорганические компоненты помимо металлов и не поддающихся измельчению в технологическом процессе, требующие дополнительного аппаратурно-технологического оснащения.

Наиболее близким к предложенному способу и установке является процесс пиролиза отходов до 30% совместно со сланцем в установках с твердым теплоносителем (ТТ), собственной золой сланца, нагретой до 800°С, в процессе дожига органики после пиролиза в аэрофонтанной технологической топке (пат. РФ 2088633, приор. 20.09.94, пат. РФ 2117688, приор. 25.02.97).

Недостатком данного способа и установки является то, что дробленая минеральная составляющая отходов не измельчается в процессе переработки, а как показала практика, накапливается в циркулирующем ТТ, что приводит к необходимости останавливать производство для дополнительной чистки установки с твердым теплоносителем (УТТ) и извлечения накопившегося избыточного материала в аппаратах. Кроме того, обычная схема УТТ требует подачи 70% горючего сланца или угля в процессе получения жидкого топлива и пирогаза.

Целью изобретения является утилизация ТКО, являющихся загрязнителями окружающей среды, перерабатываемых на УТТ с выделением из них в процессе пиролиза жидких и газообразных топливных продуктов, связывания серы за счет подаваемой окиси кальция при одновременном снижении серосодержащих выбросов в атмосферу.

Поставленная задача обеспечивается тем, что прошедшие сепарацию и сортировку дробленые отходы подсушивают в кипящем слое, а в качестве ТТ используют песок 0-2 мм, нагреваемый в аэрофонтанном нагревателе, и смесь ТКО и ТТ с известью подают в пиролизный вращающийся барабан-реактор.

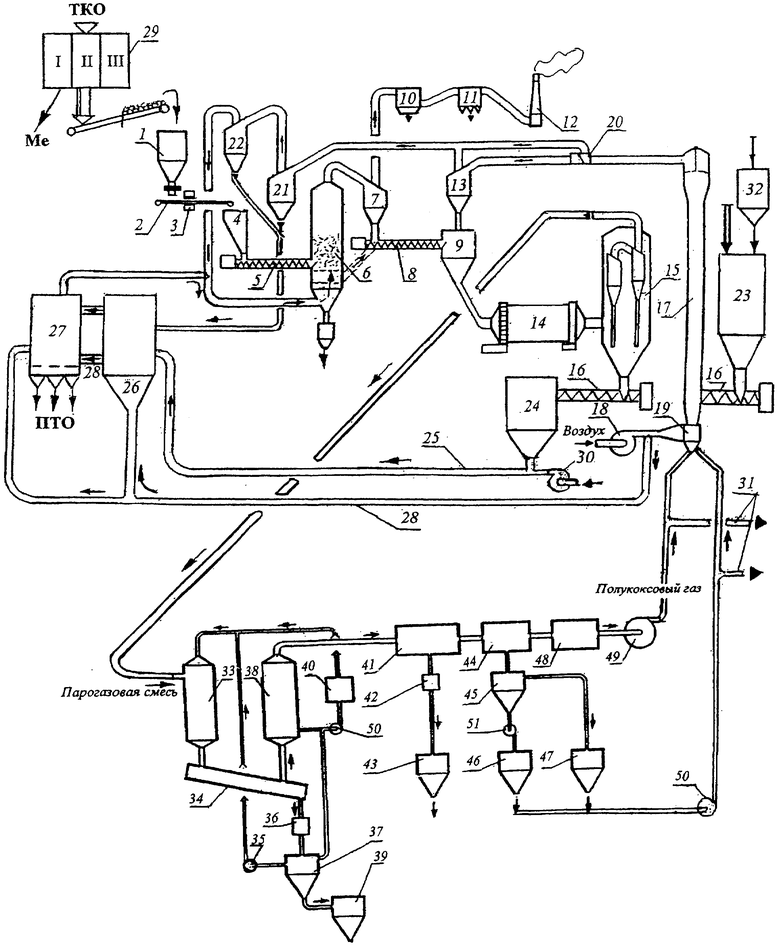

На чертеже представлены способ и установка для переработки ТКО.

Способ переработки ТКО включает стадии сортировки и классификации, смешения их с твердым теплоносителем, пиролиз в реакторе барабанного типа с получением парогазовой смеси продуктов пиролиза, направляемый на конденсацию, и твердого углеродсодержащего остатка, утилизируемого в котле-утилизаторе с получением пара.

В подготовительном отделении 29 ТКО частично (порциями) предварительно проходят дозиметрический контроль, сепарацию по группам и сортировку, например, улавливание металлических частиц или предметов электромагнитными сепараторами с дальнейшим прессованием черного металла (с возможным удалением цветного металла вручную), дробление, классификацию неорганической части с изъятием посторонних предметов. Затем ТКО через питатель 1, транспортером 2, через весы 3 поступают в бункер 4, откуда их герметизирующим шнеком 5 направляют в сушилку кипящего слоя или аэрофонтанный аппарат-сушилку 6, в зависимости от свойств перерабатываемой шихты.

После стадии сушки 120°С шихта ТКО осаждается в циклоне 7 и герметизирующим шнеком 8 подается на стадию смешения в камеру 9, куда из циклона-теплоносителя 13 через байпас 20 поступает нагретый до 800-1000°С ТТ - песком с известью, откуда смесь направляют на стадию пиролиза в 14. Пиролиз осуществляют при соотношении ТТ к ТКО в диапазоне 2-3. Полученные после стадии пиролиза продукты:

- парогазовая смесь обеспыливается в пылеосадительной камере 15 со встроенными циклонами, направляется в конденсационное отделение, где в аппаратах конденсации получают смолу и полукоксовый газ, частично сжигаемые для нагрева ТТ вместе с известью до 800-1000°С,

- твердый остаток (ПТО) направляется на стадию утилизации в теплообменник 26 и котел-утилизатор 27, в дальнейшем его используют в дорожном строительстве и др., так как он не содержит вредных для окружающей среды компонентов. Для нагрева ТТ вместе с известью до 800-1000°С используют частично сжигаемые смолу 31 и газ.

Схема перегонного и конденсационного отделений установки УТТ-500 по переработке ТКО представлена на чертеже, позиции 1-51:

1 - питатель, 2 - транспортер, 3 - весы, 4 - бункер ТКО, 5 - шнек ТКО, 6 - сушилка ТКО, 7 - циклон сухой пыли ТКО, 8 - шнек сухого ТКО, 9 - смесительная камера 10 - батарейный циклон, 11 - электрофильтр, 12 - дымовая труба, 13 - циклон теплоносителя, 14 - пиролизер (вращающийся реактор), 15 - пылеосадительная камера со встроенными циклонами, 161 - шнек пиролизованного термического остатка (ПТО) 162 - шнек ПТО, 17 - аэрофонтанный нагреватель ТТ (песка), 18 - тур бовоздуходувка, 19 - топка АФН, 20 - байпас, 21, 22 - зольные циклоны, 23 - бункер песка, 24 - бункер ПТО, 25 - пневмотранспорт ПТО, 26 - теплообменник (воздухоподогреватель), 27 - котел-утилизатор, 28 - воздуховоды, 29 - подготовительное отделение ТКО, 30 - воздухонагнетатель, 31 - топливо жидкое и газообразное в энергетический котел или на сторону, 32 - бункер извести, 33 - стояк-скруббер, 34 - барильет, 35, 50, 51 - насосы, 36, 42 - гидрозатворы, 37 - отстойник, 38 - холодильник-конденсатор, 39 - емкость тяжелого масла (смолы), 40 - холодильник для орошения, 41 - конденсатор средней смолы, 43 - емкость средней смолы, 44 - холодильник легкой смолы, 45 - водоотделитель, 46 - каплеулавливатель, 47 - емкость легкой смолы, 48 - каплеулавливатель, 49 - газодувка.

Дополнительное дооснащение УТТ-500 для переработки ТКО поз 16l, 162, 21, 23, 24, 25, 26, 27, 28, 29, 32.

Установка термической переработки ТКО (см. чертеж) включает сортировку и классификацию отходов, дробилки, камеру смешения, к которой подключены выход ТКО из сушилки и выход ТТ из аэрофонтанного нагревателя (АФН) через циклон теплоносителя. Камера смешения подключена к вращающему реактору-пиролизеру. Выход из пиролизера подсоединен через пылеосадительную камеру к отделению кондесации и системе теплоутилизации.

АФН соединен с бункером песка и извести через герметизирую щий шнек и в нижней части подсоединен к аэрофонтанной топке, а также с трубопроводами, горелками для смолы и газа и подачи воздуха.

Продукты переработки ТКО.

На основе экспериментальных данных пиролиза органической части ТКО получены следующие данные: выход смолы 20%, низшая теплота сгорания 7700 ккал/кг, выход пиролизного газа 40% (низшая теплота сгорания 4700 ккал/кг), выход пиролизного твердого остатка (ПТО) 40%, органическое вещество в ПТО 40%, низшая теплота сгорания ПТО 2000 ккал/кг.

Пример осуществления способа.

Одна установка УТТ-500 (20,8 т/сутки ТКО) позволяет осуществить переработку 150000-175000 т/год ТКО:

- масса (жидкого топлива) 10% или 12500 т/год. Цена топливных фракций 5000-8000 руб./т.

- металла при извлечении: цветного 120 т/год, черного 1050 т/год.

Энергия на процесс обеспечивается за счет утилизированного тепла и дожига части смолы и пирогаз.

Капитальные затраты на одну УТТ-500 составят 400 млн руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

Изобретение может быть использовано в коммунальном хозяйстве, нефтехимической промышленности и переработке сельскохозяйственных продуктов. Отходы сортируют и классифицируют по составу, сушат дымовыми газами, дробят и смешивают с твердым теплоносителем. В качестве твердого теплоносителя используют песок крупностью 0-2 мм в смеси с известью с температурой 800-1000°С, для нагрева которого используют пиролизные газы и смолу, сжигаемые в аэрофонтанной топке 19. Пиролиз твердых коммунальных отходов осуществляют в реакторе 14 при соотношении твердого теплоносителя к твердым коммунальным отходам в диапазоне 2:3. Парогазовую смесь, полученную в результате пиролиза, направляют на конденсацию, а твердый углеродсодержащий остаток - на получение пара в котле-утилизаторе 27. Изобретение позволяет утилизировать твердые коммунальные отходы с выделением из них в процессе пиролиза жидких и газообразных топливных продуктов. 2 н.п. ф-лы, 1 ил. 2 табл.

1. Способ переработки твердых коммунальных отходов (ТКО), включающий стадии дробления, смешивания их с твердым теплоносителем, пиролиз в реакторе с получением парогазовой смеси продуктов пиролиза, направляемой на конденсацию, и твердого угродсодержащего остатка, отличающийся тем, что перед дроблением отходы сортируют и классифицируют по составу, сушат дымовыми газами, в качестве твердого теплоносителя используют песок крупностью 0-2 мм в смеси с известью с температурой 800-1000°С, для нагрева которого используют пиролизные газы и смолу, сжигаемые в аэрофонтанной топке, пиролиз ТКО осуществляют при соотношении твердого теплоносителя к твердым коммунальным отходам в диапазоне 2:3, а твердый углеродсодержащий остаток, полученный в результате пиролиза, направляют на получение пара в котле-утилизаторе.

2. Установка термической переработки твердых коммунальных отходов с получением нейтрального твердого остатка пиролиза, включающая дробилки, сушилку и пиролизер, отличающаяся тем, что пиролизер выполнен барабанным и вращающимся и соединен с аэрофонтанным нагревателем твердого теплоносителя, соединенным, в свою очередь, через герметизирующий шнек с бункером песка и извести, при этом в нижней части аэрофонтанный нагреватель подсоединен к аэрофонтанной топке, подключенной на входе к отделению конденсации смолы и пиролизного газа.

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2117688C1 |

| БОБОВИЧ Б.Б | |||

| ДЕВЯТКИН В.В | |||

| Переработка отходов производства и потребления | |||

| - М.: ИНТЕРМЕТ ИНЖИНИРИНГ, 2000, с.111-113, 207 | |||

| Топка с псевдоожиженным слоем | 1979 |

|

SU840568A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| Способ переработки твердых бытовых отходов | 1988 |

|

SU1754228A1 |

| FR 2863920 А1, 24.06.2005. | |||

Авторы

Даты

2010-12-27—Публикация

2008-11-14—Подача