Изобретение относится к области теплоэнергетики и может быть использовано при энергообеспечении промышленных и коммунально-бытовых потребителей на базе получения из низкокалорийных твердых топлив, например сланцев, лигнитов, биомассы, резинотехнических изделий и бытовых отходов, высококалорийного жидкого и газообразного топлива, а также высокоценных химических продуктов.

Ограниченность традиционных легкодоступных ресурсов нефти и газа побуждает разрабатывать меры по повышению энергетической эффективности технологических процессов, а также вовлекать в топливно-энергетический баланс альтернативные виды энергоносителей (низкосортные горючие сланцы, тяжелые нефти, лигниты, торф, биомассы, твердые бытовые отходы, отработавшие ресурс резинотехнические изделия и пр.).

Известна схема установки для термической переработки твердых топлив (Патент РФ на изобретение №2117687. МПК С10B 53/06, C10B 49/16, C10J 3/20, C10J 3/86. Установка для термической переработки твердых топлив / Э.П. Волков, А.Ф. Гаврилов, О.П. Потапов – аналог), содержащая питатель топлива, связанный со смесителем топлива и золы-теплоносителя, подсоединенным также к зольному выходу циклона теплоносителя и реактору пиролиза, выполненному в виде вращающегося барабана и подключенному к осадительной камере, коксозольный выход которой соединен шнековым питателем коксозольного остатка для его дожигания в потоке воздуха с аэрофонтанной топкой, а другой – с отделением конденсации парогазовой смеси. При этом выход аэрофонтанной топки связан через делитель потоков с входом циклона теплоносителя и его газовым выходом, соединенным газоходом продуктов сгорания с оснащенным воздухоподогревателем котлом-утилизатором. Выход продуктов сгорания из котла-утилизатора подключен к золоуловителю с газоходом.

Установка снабжена смешивающим пылегазовые потоки устройством, вход которого подключен газоходом продуктов сгорания к выходу циклона теплоносителя, а выход – к входу котла-утилизатора, при этом два других входа устройства, смешивающего пылегазовые потоки, соответственно соединены газопроводом рециркуляции, снабженным дымососом, с газоходом за золоуловителем котла-утилизатора и через воздуховод нагретого воздуха – с коробом нагретого воздуха воздухоподогревателя.

Однако данная установка характеризуется недостаточно эффективным процессом пиролиза, проходящим в реакторе за счет наличия процесса остаточного газовыделения коксозольного остатка внутри реактора, в результате чего происходит разбавление парогазовой смеси. Кроме того, установка характеризуется повышенной металлоемкостью и относительно большим временем полукоксования – 20-30 мин.

Известна также и другая схема установки для термической переработки измельченного твердого топлива (Патент РФ на изобретение №2315910. МПК F23K 1/04. Установка для термической обработки измельченного твердого топлива / О.Ю. Косова, Ю.Я. Печенегов, Л.В. Печенегова, С.Ю. Печенегова – аналог), содержащая камеру с газораспределительной решеткой и засыпкой инертных твердых частиц, технологическую топку для сжигания коксового остатка, трубчатые реакторы, размещенные в засыпке, сепараторы и питатели топлива и коксового остатка, теплообменник для утилизации теплоты уходящих газообразных продуктов сгорания, дополнительно установленный трубчатый теплообменник контактного типа для закалки получаемого целевого газа и предварительного подогрева частиц топлива и теплообменник для передачи теплоты зольного остатка газу-носителю, подаваемому в трубчатые реакторы.

При этом данная установка имеет ряд недостатков, приводящих к снижению эффективности термической конверсии твердого топлива, а именно: при подачи псевдоожижающего агента через инертную засыпку возникает интенсивный ее контакт со стенкой трубчатого реактора, что приводит к истиранию металла и снижению надежности работы установки; происходит разбавление продуктов термического разложения газом-носителем; повышается металлоемкость установки.

Наиболее близким к заявляемому техническому решению является реактор для термического разложения твердых горючих ископаемых (Патент РФ на изобретение №2342421. МПК С10B 53/06, C10B 49/00. Реактор для термического разложения твердых горючих ископаемых / В.Н. Илясов – прототип), содержащий загрузочный бункер, топку, корпус реактора, снабженный дымоходом, реакторный шнек для перемешивания и перемещения твердого горючего ископаемого по длине корпуса, на входе связанный с загрузочным бункером, а на выходе – с отводящим каналом для парогазовой смеси, герметизирующую камеру, расположенную на выходе реакторного шнека, связанную со входом топки, воздуходувку, соединенную со входом топки. Топка расположена с возможностью нагрева корпуса реактора с его внешней стороны, при этом корпус выполнен из теплопроводного материала (жаропрочная сталь), а загрузочный бункер по технологическому циклу расположен между корпусом и топкой.

Однако в известной установке для генерации газового теплоносителя применяется аэрофонтанная топка, обладающая рядом недостатков: сложность регулирования, неравномерность температурного поля, большие габариты камер при малых размерах частиц горящего топлива и пр. Кроме того, в данном реакторе утилизатор теплоты установлен до корпуса реактора, что ведет к снижению температуры омывающего газового теплоносителя и ухудшению условий конвективного и лучистого теплообмена.

Задачей изобретения является создание устройства термохимической конверсии углеводородных материалов, обеспечивающего наиболее полное использование их химического потенциала.

Технический результат заключается в получении обогащенной парогазовой смеси при снижении энергозатрат за счет полезного использования отходящих газов, а также в уменьшении необходимого времени пребывания частиц перерабатываемого материала в реакторе. Кроме того, за счет применения циклонной топки с щелевым воздухораспределителем уменьшается металлоемкость установки, улучшаются условия генерации теплоносителя и полноты выгорания углерода полукокса.

Поставленная задача решается тем, что в реакторе термохимической конверсии твердых горючих ископаемых, биомассы, бытовых отходов и резинотехнических изделий, включающем загрузочный бункер, топку, корпус реактора, снабженный дымоходом для отвода отработавшего теплоносителя, реакторный шнек, снабженный отводящим каналом для парогазовой смеси, связанные со входом топки воздуходувку подогретого воздуха и герметизирующую камеру, расположенную на выходе реакторного шнека, согласно предлагаемому техническому решению топка выполнена циклонного типа, а реактор содержит дозирующий питатель с расходным бункером, пылеосадительную камеру, ограниченную стенками корпуса реактора и связанную с выходом циклонной топки, шнек для удаления зольного остатка, выпадающего из потока газового теплоносителя в пылеосадительной камере, расположенный в корпусе реактора, щелевой воздухораспределитель, расположенный на входе циклонной топки, при этом вход реакторного шнека связан с выходом расходного бункера, вход которого связан через дозирующий питатель с выходом загрузочного бункера, вход циклонной топки соединен через герметизирующую камеру с выходом реакторного шнека и через щелевой воздухораспределитель – с выходом воздуходувки подогретого воздуха, выход циклонной топки последовательно соединен с пылеосадительной камерой, реакторным шнеком и дымоходом для отвода отработавшего теплоносителя, а реакторный шнек и шнек для удаления зольного остатка связаны посредством цепного привода.

Реактор также содержит опорные конструкции, закрепленные на основании корпуса реактора для восприятия веса всего реактора и передачи нагрузки на фундамент, а также реактор может содержать систему утилизации теплоты, выполненную в виде котла-утилизатора и/или воздухоподогревателя, расположенную на выходе из дымохода.

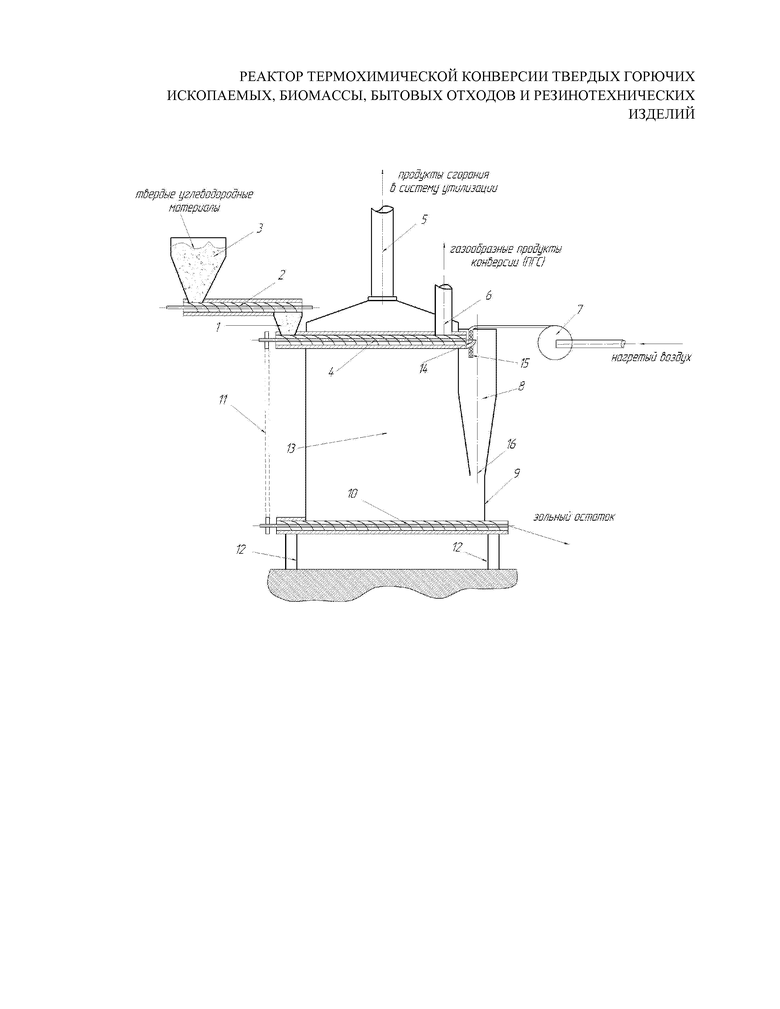

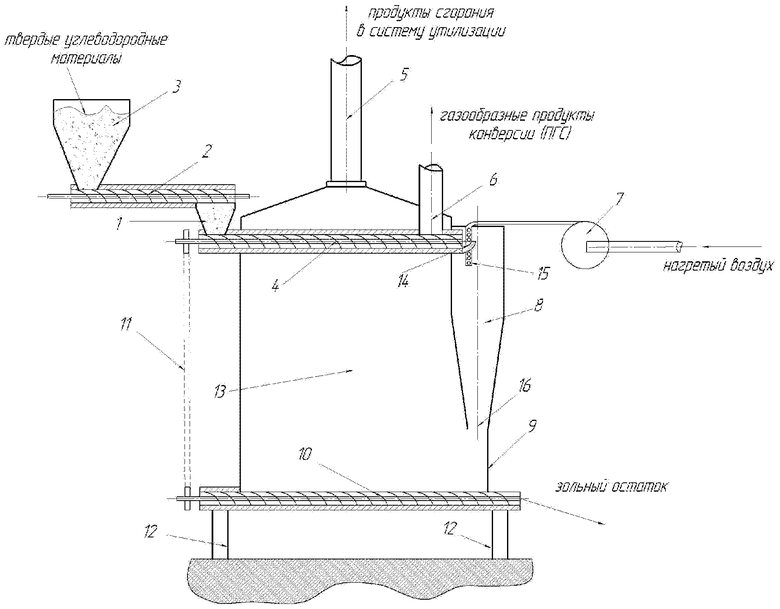

Сущность изобретения поясняется чертежом, на котором представлен реактор термохимической конверсии твердых горючих ископаемых, биомассы, бытовых отходов и резинотехнических изделий на базе шнекового пиролизера. Позициями на чертеже обозначены: 1 – расходный бункер; 2 – дозирующий питатель; 3 – загрузочный бункер; 4 – реакторный шнек, выполненный из жаропрочной стали; 5 – дымоход для отвода газового теплоносителя; 6 – отводящий канал для парогазовой смеси (газоход для отвода продуктов конверсии в систему конденсации и разделения); 7 – воздуходувка; 8 – циклонная топка для дожигания полукокса; 9 – корпус реактора, футерованный огнеупорным и теплоизоляционным покрытием; 10 – шнек для золоудаления; 11 – цепной привод шнеков от редуктора; 12 – опорные конструкции; 13 – пылеосадительная камера; 14 – герметизирующая камера; 15 – щелевой воздухораспределитель; 16 – нижнее газоотборное отверстие циклонной топки.

Установка содержит основной корпус реактора 9, опорные конструкции 12, цепной привод шнеков 11, пылеосадительную камеру 13, шнек золоудаления 10, дымоход 5 для отвода отработавшего газового теплоносителя, например в систему утилизации, расходный бункер 1, загрузочный бункер подготовленного (размолотого и высушенного) твердого углеводородного материала 3, дозирующий питатель 2, реакторный шнек 4 для перемешивания и перемещения твердого горючего ископаемого по длине корпуса, выполненный из жаропрочной стали, отводящий канал 6 для отвода образующихся продуктов конверсии, которые поступают затем в систему конденсации и разделения, циклонную топку 8, снабженную герметизирующей камерой 14, щелевым воздухораспределителем 15, воздуходувкой 7.

В установке реализовано последовательное соединение (по технологическому циклу) загрузочного бункера 3, дозирующего питателя 2, расходного бункера 1, реакторного шнека 4, в котором образуется парогазовая смесь (ПГС), отбираемая через отводящий канал (газоход) 6 герметизирующей камеры 14, препятствующей проскоку газов термической деструкции в циклонную топку 8, циклонной топки 8, пылеосадительной камеры 13 и дымохода 5. При этом вход циклонной топки 8 также связан с воздуходувкой 7 через щелевой воздухораспределитель 15, обеспечивающий интенсивную крутку коксовых частиц и их полное сгорание в объеме топки 8. Корпус реактора 9 связан через шнек для золоудаления 10 с опорными конструкциями 12. Шнек для золоудаления 10 через цепной привод 11 соединен с реакторным шнеком 4. Циклонная топка 8 для сжигания полукокса через нижнее газоотборное отверстие 16 соединена с пылеосадительной камерой 13 и выполнена с ней в едином корпусе 9.

Герметизирующая камера 14 расположена в циклонной топке 8 и может быть выполнена в виде металлического отвода для создания коксозольной пробки на выходе из реакторного шнека 4. Герметизирующая камера может быть изготовлена, например, из стали марок 10Х11Н20Т3Р, 12Х18Н9, 20Х23Н18, и выполнена диаметром, соответствующим диаметру реакторного шнека 4. Корпус реакторного шнека 4 имеет длину и диаметр, обеспечивающие процесс полукоксования за проход по длине реактора. Выход дымохода может быть соединен с системой утилизации, снабженной котлом-утилизатором и/или воздухоподогревателем для повышения эффективности использования газового теплоносителя. Шнек для золоудаления 10 соединен с редуктором с электродвигателем (на Фиг. не показан).

Заявляемый реактор работает следующим образом. Подготовленный твердый углеводородный материал (горючий сланец, торф, бурые угли, резинотехнические изделия, бытовые отходы и пр.) из загрузочного бункера 3 дозирующим питателем 2 подается в расходный бункер 1, откуда попадает в реакторный шнек 4. Для вращения шнека 10 его соединяют с редуктором, приводимым в действие электродвигателем (на Фиг. не показано). При вращении шнека для золоудаления 10 происходит передача крутящего момента через цепной привод 11 валу реакторного шнека 4. Таким образом, происходит перемешивание и перемещение частиц перерабатываемого (конвертируемого) материала.

Степень заполнения материалом живого сечения реакторного пространства должна составлять 50-60% для нормального протекания процесса выгазовывания. Материал, соприкасаясь с разогретой стенкой реакторного шнека, получает теплоту, необходимую для протекания реакций термодеструкции его органической части. Газообразные продукты разложения выводятся ближе к концу реактора через газоход 6, линейная скорость перемещения материала по реакторному шнеку 4 выбирается с учетом конечного целевого назначения получаемых продуктов (смещения пропорции между жидкими и газообразными продуктами) поскольку конечной температурой нагрева можно управлять количественным и качественным соотношением продуктов термохимической конверсии твердых углеводородов.

Для исключения попадания в полости реакторного шнека 4 газов из циклонной топки 8 на выходе шнека 4 установлена специальная герметизирующая камера 14, с которой полукокс подхватывается нагретым воздухом, подаваемым воздуходувкой 7 через щелевой воздухораспределитель 15. Продукты сгорания полукокса, покидая вертикальную циклонную топку 9, через нижнее газоотборное отверстие 16 попадают в пылеосадительную камеру 13, в которой за счет увеличения живого сечения снижается скорость газового теплоносителя (продуктов сгорания полукокса), что приводит к уменьшению несущей способности потока и выпадению зольных частиц в нижнюю часть камеры, откуда шнеком для золоудаления 10 они выводятся из пылеосадительной камеры 13.

Подготовленный таким образом теплоноситель поднимается вверх и омывает стенку реакторного шнека 4, выполненную из жаропрочной стали. В процессе контакта теплоносителя и стенки реакторного шнека 4 происходит интенсивный теплообмен и отработавший теплоноситель с пониженной температурой через дымоход 5 поступает, например, в систему утилизации, где доохлаждается в котле-утилизаторе и воздухоподогревателе. Весь реактор через опорные конструкции 12 связан с фундаментом площадки термохимической конверсии твердых углеводородных материалов для восприятия веса всего реактора и передачи нагрузки на фундамент.

Работоспособность установки была проверена экспериментально. Разложению подвергался горючий сланец первого пласта Коцебинского месторождения с показателями: влага общая (рабочая) - 35%; зола на сухое топливо - 50%; (СО2)к - 13%; сера общая - 5%; низшая теплота сгорания рабочего топлива - 6,3 МДж/кг. Выход продуктов полукоксования составил, %: смола - 20,0; пирогенетическая вода разложения - 4,8; полукокс - 66,6; газ и потери - 8,6.

При вращении звездочки цепной передачи 11 с частотой 8-10 об/мин крутящий момент передавался на шнек 4, при этом подсушенный горючий сланец с фракцией 0-1,4 мм перемещался и подвергался нагреву до 400-450 °С, что приводило к термическому разложению (полукоксованию) частиц с образованием парогазовой смеси (ПГС), состоящей из смоляных продуктов и горючего газа. ПГС удалялась через газоход 6, а полукокс в виде науглероженной минеральной матрицы через герметизирующую камеру 14 поступал в циклонную топку 8, туда же через щелевой воздухораспределитель 15 подавался воздух от воздуходувки 7 с температурой 300-400 °С. Образовавшиеся продукты сгорания полукокса в пылеосадительной камере 13 очищались от механических примесей и направлялись на обогрев реакторного шнека 4 с температурой 750-850 °С. Корпус реакторного шнека 4 выполнялся с длиной 2,0-3,5 м и диаметром 0,25-0,50 м, для обеспечения пиролиза горючего сланца. Время пребывания частиц перерабатываемого сланца в экспериментальном реакторе составляло 3,5-6 мин.

В экспериментальной установке для отвода теплоты теплоносителя для интенсификации процессов теплопередачи в реакторном шнеке был осуществлен перенос утилизатора теплоты в дымоход, что позволило получать теплоноситель (горячую или перегретую воду) и подогретый воздух для циклонной топки 8.

Таким образом, заявляемая установка позволяет получать обогащенную парогазовую смесь (горючий газ и жидкие углеводороды в виде паров смолы) при снижении энергозатрат за счет увеличения полноты использования отходящих газов, а также уменьшить необходимое время пребывания частиц перерабатываемого материала в реакторе по сравнению с известными аналогами, что позволяет снизить металлоемкость установки. Кроме того, за счет применения циклонной топки уменьшается металлоемкость установки, улучшаются условия генерации теплоносителя и полноты выгорания углерода полукокса. Также, за счет комбинированной выработки энергоносителей и материалов снижается их удельная себестоимость и повышается эффективность производства. Использование установки обеспечивает снижение вредных выбросов в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ | 2016 |

|

RU2634018C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

Изобретение относится к области теплоэнергетики и может быть использовано при энергообеспечении промышленных и коммунально-бытовых потребителей. Реактор термохимической конверсии твердых горючих ископаемых, биомассы, бытовых отходов и резинотехнических изделий включает загрузочный бункер 3, циклонную топку 8, корпус 9 реактора, снабженный дымоходом 5 для отвода отработавшего теплоносителя, реакторный шнек 4, снабженный отводящим каналом для парогазовой смеси 6, связанные со входом топки 8 воздуходувку 7 подогретого воздуха и герметизирующую камеру 14, расположенную на выходе реакторного шнека 4, дозирующий питатель 2 с расходным бункером 1, пылеосадительную камеру 13, ограниченную стенками корпуса 9 реактора и связанную с выходом циклонной топки 8, шнек 10 для удаления зольного остатка, щелевой воздухораспределитель 15, расположенный на входе циклонной топки 8. Вход реакторного шнека 4 связан с выходом расходного бункера 1. Вход расходного бункера 1 связан через дозирующий питатель 2 с выходом загрузочного бункера 3. Вход циклонной топки 8 соединен через герметизирующую камеру 14 с выходом реакторного шнека 4 и через щелевой воздухораспределитель 15 – с выходом воздуходувки 7 подогретого воздуха. Выход циклонной топки 8 последовательно соединен с пылеосадительной камерой 13, реакторным шнеком 4 и дымоходом 5 для отвода отработавшего теплоносителя. Реакторный шнек 4 и шнек 10 для удаления зольного остатка связаны посредством цепного привода 11. Изобретение позволяет получить обогащенную парогазовую смесь при снижении энергозатрат за счет полезного использования отходящих газов, уменьшить необходимое время пребывания частиц перерабатываемого материала в реакторе, уменьшить металлоемкость установки, улучшить условия генерации теплоносителя и полноты выгорания углерода полукокса. 2 з.п. ф-лы, 1 ил.

1. Реактор термохимической конверсии твердых горючих ископаемых, биомассы, бытовых отходов и резинотехнических изделий, включающий загрузочный бункер, топку, корпус реактора, снабженный дымоходом для отвода отработавшего теплоносителя, реакторный шнек, снабженный отводящим каналом для парогазовой смеси, связанные со входом топки воздуходувку подогретого воздуха и герметизирующую камеру, расположенную на выходе реакторного шнека, отличающийся тем, что топка выполнена циклонного типа, при этом реактор содержит дозирующий питатель с расходным бункером, пылеосадительную камеру, ограниченную стенками корпуса реактора и связанную с выходом циклонной топки, шнек для удаления зольного остатка, выпадающего из потока газового теплоносителя в пылеосадительной камере, расположенный в корпусе реактора, щелевой воздухораспределитель, расположенный на входе циклонной топки, при этом вход реакторного шнека связан с выходом расходного бункера, вход которого связан через дозирующий питатель с выходом загрузочного бункера, вход циклонной топки соединен через герметизирующую камеру с выходом реакторного шнека и через щелевой воздухораспределитель – с выходом воздуходувки подогретого воздуха, выход циклонной топки последовательно соединен с пылеосадительной камерой, реакторным шнеком и дымоходом для отвода отработавшего теплоносителя, а реакторный шнек и шнек для удаления зольного остатка связаны посредством цепного привода.

2. Реактор по п.1, отличающийся тем, что содержит опорные конструкции, закрепленные на основании корпуса реактора для восприятия веса всего реактора и передачи нагрузки на фундамент.

3. Реактор по п.1, отличающийся тем, что содержит систему утилизации теплоты, выполненную в виде котла-утилизатора и/или воздухоподогревателя, расположенную на выходе из дымохода.

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| RU 52978 U1, 27.04.2006 | |||

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315910C1 |

| ГОЛОВКОВ С.И | |||

| и др., Энергетическое использование древесных отходов, Москва, "Лесная промышленность", 1987, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

2018-06-06—Публикация

2015-01-20—Подача