Изобретение относится к шпалоподбивочным машинам, используемым для уплотнения балласта железнодорожного пути, и касается устройства их шпалоподбоек.

Известна шпалоподбойка, содержащая стержень с цапфой для ее крепления, расположенной в верхней части шпалоподбойки, и лопатку со вставками из твердого износостойкого материала, расположенную в нижней части шпалоподбойки, с передней и задней стенками со вставками, верхней и нижней кромками и боковыми сторонами, вставки передней и задней стенок нижней кромки лопатки расположены под углом друг к другу, вставки передней и задней стенок верхней кромки лопатки, установленные рядом с боковыми сторонами лопатки, также расположены под углом друг к другу, вставки передней стенки лопатки включают в себя верхнюю и нижнюю противоположные стороны, боковые стороны и переднюю и заднюю противоположные главные поверхности, расположенные параллельно друг другу, нижняя или верхняя сторона вставок выполнена с выступом со стороны задней противоположной главной поверхности, выступ снабжен радиусной поверхностью, контактирующей с нижней или с верхней кромками, передней и задней стенками лопатки (RU, патент №2305725, кл. E01B 27/16, E01B 27/12, 2007 г.).

Недостатками известной шпалоподбойки является большая масса и сложность изготовления вставок передней стенки лопатки, что повышает стоимость изготовления шпалоподбойки.

Известна лопатка подбойки шпалоподбивочной машины, принятая в качестве прототипа, содержащая твердосплавной элемент, имеющий U-образную форму, закрепленный на нижней части лопатки и огибающий ее переднюю, нижнюю и заднюю поверхности, толщина элемента со стороны передней поверхности превышает толщину элемента со стороны задней поверхности, толщина элемента со стороны нижней поверхности больше толщины элемента со стороны передней поверхности, а указанный твердосплавной элемент выполнен составным (RU, патент №2232840, кл. E01B 27/16, E01B 27/12, 2004 г.).

Недостатками изобретения являются:

- U-образная форма твердосплавного элемента нижней части лопатки увеличивает сопротивление заглублению лопатки в балласт, особенно при работе шпалоподбивочной машины на уплотненном балласте, и при ударе о твердые частицы балласта возможно образование сколов в нижней части лопатки, что снижает эффективность и надежность работы шпалоподбивочной машины;

- незащищенность верхней кромки лопатки при контакте с балластом приводит к повышенному ее износу и снижает ресурс работы.

Техническим результатом изобретения является повышение эффективности, надежности и увеличение ресурса работы шпалоподбойки.

Указанный технический результат достигается тем, что в лопатке шпалоподбойки шпалоподбивочной машины, содержащей твердосплавной элемент, закрепленный на нижней части лопатки и огибающий ее нижнюю кромку, переднюю и заднюю поверхности, твердосплавной элемент выполнен V-образной формы с углом между передней и задней поверхностями лопатки, составляющим 25-45 градусов; лопатка оснащена дополнительными твердосплавными элементами V-образной формы, закрепленными на верхней ее части с двух сторон рядом с ее боковыми сторонами и огибающими ее верхнюю кромку, переднюю и заднюю поверхности с углом между передней и задней поверхностями лопатки, составляющим также 25-45 градусов; между твердосплавными элементами V-образной формы верхней и нижней кромок лопатки, на ее передней и задних поверхностях или на части этих поверхностей методом мозаичного армирования закреплены плоские твердосплавные пластины, толщина которых равна толщине сторон соответствующих твердосплавных элементов V-образной формы; твердосплавные элементы V-образной формы выполнены по длине лопатки из отдельных фрагментов, нижние кромки фрагментов нижней кромки лопатки и верхние кромки фрагментов верхней кромки лопатки выполнены радиусной или прямолинейной формы.

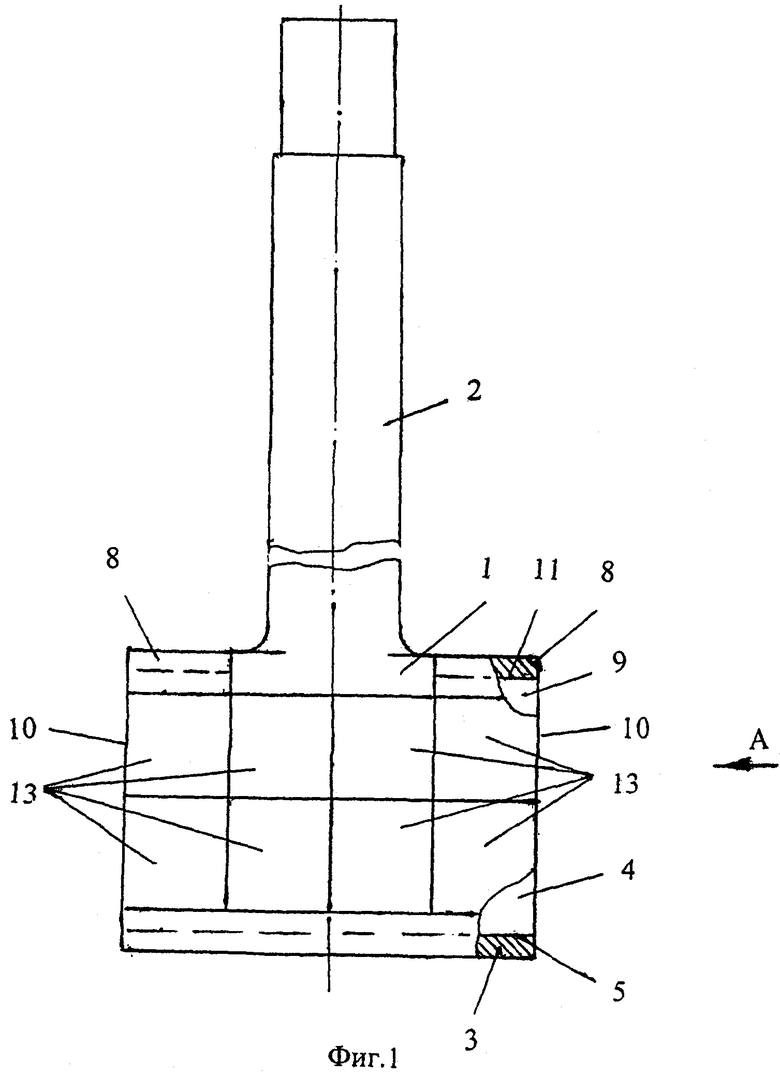

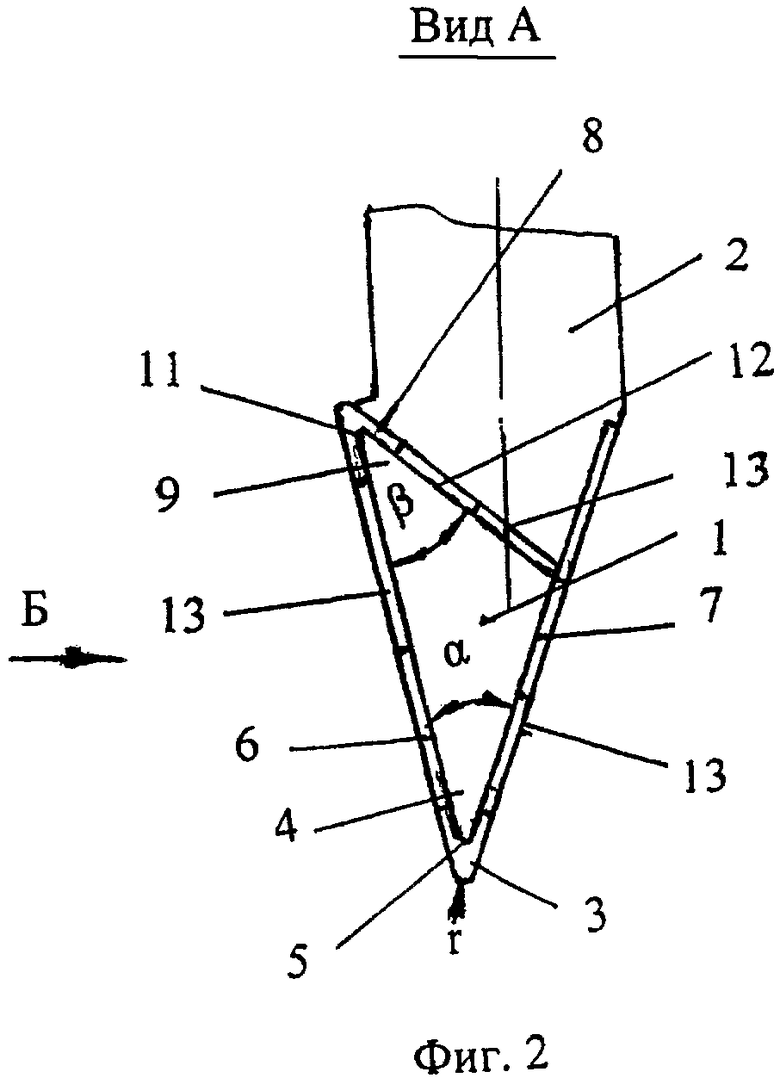

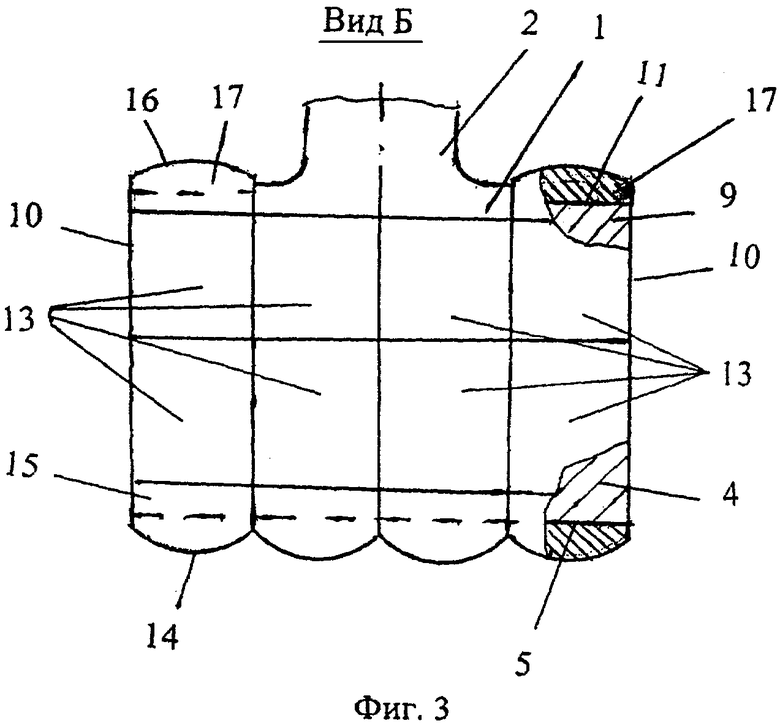

На фиг.1 изображен общий вид шпалоподбойки, на фиг.2 - вид А на фиг.2 и на фиг.3 - вид Б на фиг.2 с радиусной формой нижней кромки лопатки.

Лопатка 1 (фиг.1 и 2) шпалоподбойки 2 шпалоподбивочной машины (не показано) содержит твердосплавной элемент 3, закрепленный на нижней части 4 лопатки 1 и огибающий ее нижнюю кромку 5, переднюю 6 и заднюю 7 поверхности, твердосплавной элемент 3 выполнен V-образной формы с углом α между передней 6 и задней 7 поверхностями лопатки 1, составляющим 25-45 градусов; лопатка 1 оснащена дополнительными твердосплавными элементами 8 V-образной формы, закрепленными на верхней части 9 лопатки 1 с двух сторон рядом с ее боковыми сторонами 10 и огибающими ее верхнюю кромку 11, переднюю 6 и заднюю 12 поверхности с углом β между передней 6 и задней 12 поверхностями лопатки 1, составляющим также 25-45 градусов; между твердосплавными элементами 3 и 8 V-образной формы нижней 5 и верхней 11 кромок лопатки 1 на ее передней 6 и задних 7 и 12 поверхностях или на части этих поверхностей методом мозаичного армирования закреплены плоские твердосплавные пластины 13, толщина которых равна толщине сторон соответствующих твердосплавных элементов 3 и 8 V-образной формы; твердосплавные элементы 3 и 8 (фиг.3) V-образной формы выполнены по длине лопатки 1 из отдельных фрагментов, нижние кромки 14 фрагментов 15 нижней кромки 5 лопатки 1 и верхние кромки 16 фрагментов 17 верхней кромки 11 лопатки 1 выполнены радиусной или прямолинейной формы.

Лопатка шпалоподбойки шпалоподбивочной машины работает следующим образом.

После установки шпалоподбивочной машины в положение подбивки балласта под шпалы (не показано) при заглублении лопатки 1 в балласт усилия сопротивления последнего воздействуют на нижнюю часть 4 лопатки 1 и, соответственно, на твердосплавной элемент 3, V-образная форма твердосплавного элемента 3 с углом α между передней 6 и задней 7 поверхностями лопатки 1 и небольшим радиусом сопряжения r уменьшает сопротивление заглублению, повышает эффективность работы машины и ресурс работы шпалоподбоек. При сжиме балласта под шпалами и при подъеме лопаток 1 из балласта после окончания рабочего цикла машины одновременно с износом нижней части 4 лопатки 1 происходит износ и верхней части 9 лопатки 1. Использование твердосплавных элементов 8 в этой зоне также повышает ресурс работы шпалоподбоек 2. Радиусная форма нижних кромок 14 фрагментов 15 нижней кромки 5 лопатки 1 позволяет уменьшить вероятность сколов между их стыками при заглублении в балласт и повысить ресурс работы шпалоподбоек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лопатка подбойки шпалоподбивочной машины | 2018 |

|

RU2691684C1 |

| ЛОПАТКА ШПАЛОПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2012 |

|

RU2492286C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| ШПАЛОПОДБОЙКА | 2005 |

|

RU2305725C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2541561C1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2240397C1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2236494C1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2243310C1 |

| ВСТАВКА ДЛЯ ЛОПАТКИ ШПАЛОПОДБОЙКИ И ЛОПАТКА ШПАЛОПОДБОЙКИ | 1989 |

|

RU2061816C1 |

| ЛОПАТКА ПОДБОЙКИ | 2014 |

|

RU2564554C1 |

Изобретение относится к шпалоподбивочным машинам, используемым для уплотнения балласта железнодорожного пути. Лопатка шпалоподбойки шпалоподбивочной машины содержит твердосплавной элемент, закрепленный на нижней части лопатки и огибающий ее нижнюю кромку, переднюю и заднюю поверхности. Твердосплавной элемент выполнен V-образной формы с углом между передней и задней поверхностями лопатки, составляющим 25-45 градусов. Достигается повышение эффективности, надежности и увеличение ресурса работы шпалоподбойки. 3 з.п. ф-лы, 3 ил.

1. Лопатка шпалоподбойки шпалоподбивочной машины, содержащая твердосплавной элемент, закрепленный на нижней части лопатки и огибающий ее нижнюю кромку, переднюю и заднюю поверхности, отличающаяся тем, что твердосплавной элемент выполнен V-образной формы с углом между передней и задней поверхностями лопатки, составляющим 25-45°.

2. Лопатка по п.1, отличающаяся тем, что она оснащена дополнительными твердосплавными элементами V-образной формы, закрепленными на верхней части лопатки с двух сторон рядом с ее боковыми сторонами и огибающими ее верхнюю кромку, переднюю и заднюю поверхности с углом между передней и задней поверхностями лопатки, составляющими также 25-45°.

3. Лопатка по пп.1 и 2, отличающаяся тем, что между твердосплавными элементами V-образной формы верхней и нижней кромок лопатки, на ее передней и задних поверхностях или на части этих поверхностей, методом мозаичного армирования закреплены плоские твердосплавные пластины, толщина которых равна толщине сторон соответствующих твердосплавных элементов V-образной формы.

4. Лопатка по пп.1 и 2, отличающаяся тем, что твердосплавные элементы V-образной формы выполнены по длине лопатки из отдельных фрагментов, нижние кромки фрагментов нижней кромки лопатки и верхние кромки фрагментов верхней кромки лопатки выполнены радиусной или прямолинейной формы.

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2232840C1 |

| ШПАЛОПОДБОЙКА | 2005 |

|

RU2305725C1 |

| ЛОПАТКА ШПАЛОПОДБИВОЧНОГО ИНСТРУМЕНТА | 2004 |

|

RU2278917C2 |

| Генератор электрических импульсов | 1948 |

|

SU86195A2 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2258779C2 |

| ПРИСПОСОБЛЕНИЕ К ТРАКТОРУ ДЛЯ ФОРМОВКИ ТОРФА | 1939 |

|

SU57290A1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2236494C1 |

| JP 3047301 A, 28.02.1991 | |||

| CA 13363690, 25.07.1995 | |||

| US 4848240 A, 18.07.1989 | |||

| JP 8333703 A, 17.12.1996. | |||

Авторы

Даты

2010-12-27—Публикация

2009-09-01—Подача