Изобретение относится к железнодорожной технике и представляет собой лопатку подбойки для шпалоподбивочных машин, служащих для уплотнения щебня балластной призмы железнодорожных путей.

Лопатки подбойки, работая в абразивной среде при больших вибрационных нагрузках, быстро изнашиваются. Для увеличения срока службы лопаток их упрочняют посредством закрепления на лопатке твердосплавных элементов различной формы.

Известна, например, лопатка, содержащая твердосплавный элемент V-образной формы, закрепленный на нижней части лопатки и огибающий ее нижнюю кромку, переднюю и заднюю поверхности. V-образный элемент выполнен с углом между передней и задней поверхностями лопатки, составляющим 25-45° (см. п. РФ №2407845 по кл. E01B 27/12, E01B 27/16 заявл. 01.09.2009, опубл. 27.12.2010 «Лопатка шпалоподбойки шпалоподбивочной машины). Выполнение твердосплавного элемента с заостренной нижней кромкой приводит к тому, что лопатка, погружаясь в балласт, оказывает малое осаживающее воздействие на частицы балласта в межшпальном пространстве. Кроме того, заостренная нижняя кромка может вызывать дробление частиц балласта при ударном принудительном погружении вибрирующей лопатки в балласт, а сама может быть легко разрушена из-за образования сколов. Это приводит к снижению ресурса работы шпалоподбойки и недостаточному качеству уплотнения балласта.

Наиболее близкой по технической сущности, достигаемому результату и выбранной в качестве прототипа является лопатка содержащая твердосплавный элемент, имеющий U-образную форму и закрепленный на нижней части лопатки так, что огибает ее переднюю, нижнюю и заднюю поверхности (см. п. РФ №2232840 по кл. E01B 27/12, E01B 27/16 заявл. 10.12.2002, опубл. 20.07.2004 «Лопатка подбойки шпалоподбивочной машины»). Более скругленная, по сравнению с описанной выше лопаткой, нижняя кромка U-образного твердосплавного элемента увеличивает осаживающее воздействие на частицы балласта в межшпальном пространстве, снижает дробление его частиц, но увеличивает нагрузку на подбойку и подбивочный блок из-за увеличения сопротивления заглублению лопатки в балласт. При ударе о балласт велика вероятность образования сколов на самом твердосплавном элементе такой формы. При этом частицы балласта, находящиеся под воздействием вибрации подбойки в псевдоожиженном состоянии, наталкиваясь в своем хаотичном движении на наружный контур нижней кромки U-образного твердосплавного элемента, имеющий неопределенную геометрию, отскакивают в разные стороны. Это не позволяет четко организовать движение частиц в нужном направлении, что затрудняет заполнение пустоты в балласте при выходе из него подбойки. Все это снижает ресурс работы шпалоподбойки и отрицательно отражается на качестве уплотнения балласта.

Задачей настоящего изобретения является улучшение качества уплотнения балласта и повышение ресурса работы шпалоподбойки.

Техническим результатом, получаемым при осуществлении данного изобретения, является повышение сопротивляемости лопатки разрушению и возможность уплотнения балласта в межшпальном пространстве.

Поставленная задача решается за счет того, что в известной лопатке подбойки шпалоподбивочной машины, содержащей твердосплавный элемент, закрепленный на нижней части лопатки и огибающий ее нижнюю кромку, переднюю и заднюю поверхности, согласно изобретению, наружный и/или внутренний контур поперечного сечения нижней части твердосплавного элемента, соединяющей его боковые стенки, выполнен граненым, причем одна из граней расположена перпендикулярно продольной оси подбойки.

Грань твердосплавного элемента, расположенная перпендикулярно продольной оси подбойки, в поперечном сечении может иметь размер по наружному контуру не менее 5% от наружного размера верха твердосплавного элемента.

В твердосплавном элементе с тремя гранями угол между боковыми гранями и продольной осью подбойки может составлять 45±20°.

Форма поперечного сечения нижней части лопатки может быть выполнена с контуром, повторяющим форму контура поперечного сечения внутренней части твердосплавного элемента.

Твердосплавный элемент может быть выполнен, по меньшей мере, с одной поперечной стенкой, соединяющей между собой его боковые стенки.

Наружные и внутренние поверхности твердосплавного элемента могут быть параллельны между собой или расположены под углом не превышающим 5÷10°.

Толщина нижней грани твердосплавного элемента может превосходить толщину его боковых граней и боковых стенок не менее, чем на 10%, а толщина боковой стенки и боковой грани твердосплавного элемента со стороны передней поверхности лопатки может соответственно превосходить толщину боковой стенки и боковой грани со стороны задней поверхности лопатки не менее, чем на 10%.

Твердосплавные элементы могут быть дополнительно закреплены на верхней части лопатки так, что огибают ее верхнюю кромку, переднюю и заднюю поверхности, и/или на боковых частях лопатки так, что огибают ее боковые кромки, переднюю и заднюю поверхности.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая лопатка неизвестна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Лопатка может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована при уплотнении балласта железнодорожного пути, т.е. является промышленно применимой.

Эксперименты показали, что выполнение наружного и/или внутреннего контура поперечного сечения нижней части твердосплавного элемента в виде многогранной поверхности ориентированной так, что одна из граней располагается перпендикулярно продольной оси подбойки, представляет собой оптимальную геометрическую форму, обеспечивающую преимущество напряжений сжатия над напряжениями изгиба. Такая форма способствует повышенной сопротивляемости выкрашиванию и сколам при контактных взаимодействиях шпалоподбойки с нормальной рабочей средой (балластом) и случайных соударениях об рельс, рельсовые подкладки, железобетонные шпалы, случайные металлические предметы, оказавшиеся в балласте, и пр. Это повышает сопротивляемость лопатки разрушению. При этом указанное положение и соотношение размеров граней твердосплавного элемента позволяет обеспечить также эффективное осаждение частиц балласта при работе шпалоподбойки. Сначала при погружении лопатки и перемещении ее поперек межшпального пространства частицы балласта, переведенные в псевдоожиженное состояние вибрирующей подбойкой, вдавливаются вниз и вбок в межшпальном пространстве плоской нижней гранью, плоской боковой стенкой и смежными с ними наклонными гранями, отскакивая от них в нужном направлении. Затем при извлечении лопатки осаждение частиц балласта продолжается за счет отскока этих частиц от наклонных граней, что обеспечивает заполнения объема межшпального пространства, освобождаемого извлекаемой из балласта шпалоподбойкой. Кроме того, выполнение внутреннего контура поперечного сечения нижней части твердосплавного элемента подобным по форме внешнему его контуру, т.е. граненым, а нижней части лопатки ответной по форме, т.е. повторяющей эту форму внутренней части твердосплавного элемента, позволяет улучшить технологичность изготовления шпалоподбойки. Изготовление нижней части лопатки с граненым наружным контуром, образованным сочетанием плоских поверхностей, в отличие от скругленной формы по прототипу, позволяет за счет стандартных приемов металлообработки (фрезеровки, шлифовки и пр.) добиться получения нужной формы лопатки с минимальными параметрами шероховатости. Это, в свою очередь, позволяет обеспечить качественное соединение (пайку) твердосплавного элемента с лопаткой и, следовательно, улучшение сопротивляемости лопатки разрушению. Кроме того, это минимизирует неблагоприятные напряжения растяжения в твердом сплаве. Наличие внутренней поперечной стенки, соединяющей между собой боковые стенки и грани твердосплавного элемента также повышает сопротивляемость твердосплавного элемента и, соответственно, лопатки разрушению. Выполнение твердосплавного элемента так, что его наружная поверхность параллельна или почти параллельна его внутренней поверхности, повышает равномерность распределения напряженного состояния внутри твердосплавного материала и сопротивляемость разрушению. Оптимальная форма твердосплавного элемента позволяет закрепить его не только вдоль нижней кромки лопатки, но и усилить с его помощью также верхнюю и боковые ее кромки лопатки.

Таким образом, заявляемая лопатка подбойки имеет повышенную сопротивляемость разрушению и возможность уплотнения балласта в межшпальном пространстве, что обеспечивает улучшение качества уплотнения балласта и повышение ресурса работы шпалоподбойки.

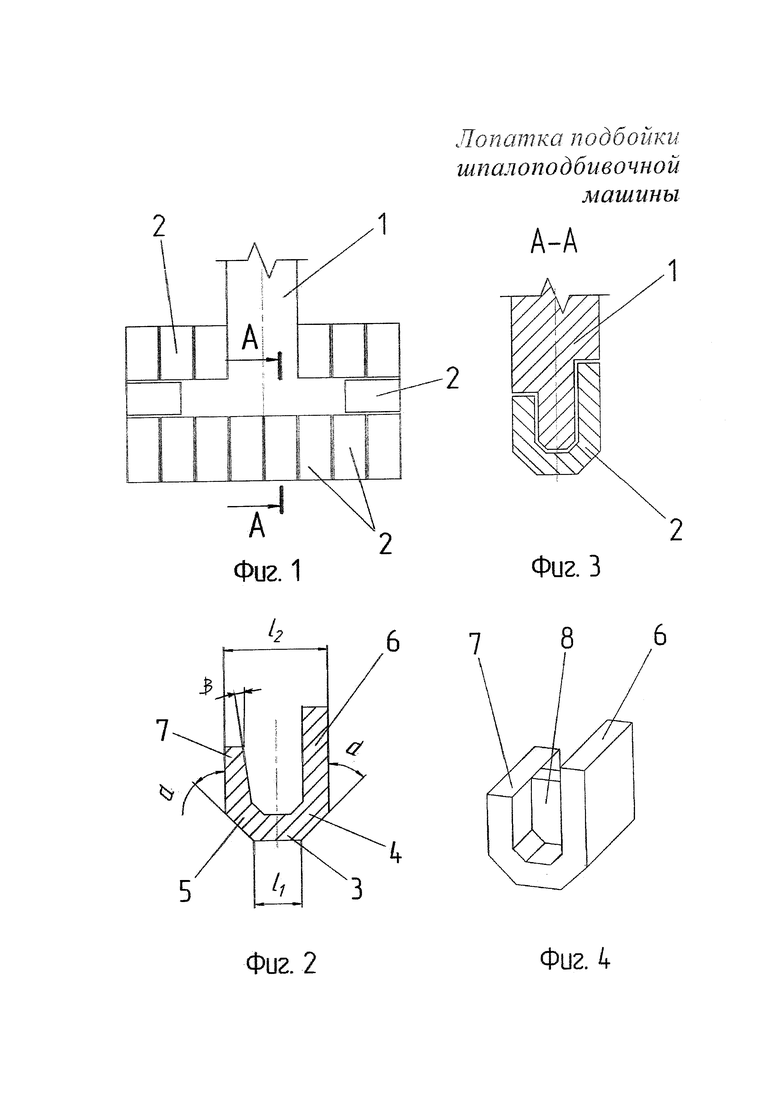

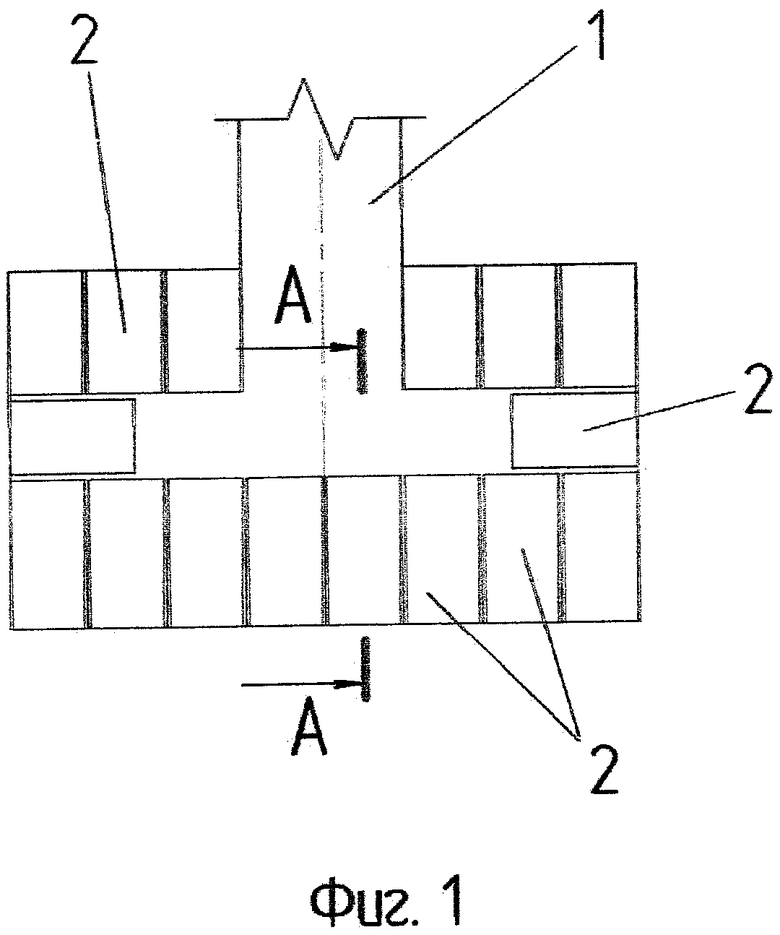

Техническое решение поясняется чертежами, на которых изображены:

Фиг. 1 - лопатка, общий вид.

Фиг. 2 - твердосплавный элемент, поперечное сечение (вариант выполнения с тремя гранями; на левой части чертежа показан вариант выполнения задней боковой стенки твердосплавного элемента, внутренняя поверхность которой наклонена по отношению к ее наружной поверхности).

Фиг. 3 - разрез по А-А на фиг. 1

Фиг. 4 - твердосплавный элемент в изометрии.

Лопатка 1 подбойки шпалоподбивочной машины содержит U-образный твердосплавный элемент2, закрепленный на нижней части лопатки1 и огибающий ее нижнюю кромку, переднюю и заднюю поверхности. Наружный и/или внутренний контур поперечного сечения нижней части твердосплавного элемента 2, соединяющей его боковые стенки, выполнен граненым. Нижняя грань 3 элемента 2 (для элемента, закрепленного на нижней кромке лопатки) расположена перпендикулярно продольной оси подбойки. Боковая грань 4 расположена со стороны передней поверхности лопатки 1, боковая грань 5 расположена со стороны задней поверхности лопатки 1. Боковая стенка 6 расположена со стороны передней поверхности лопатки 1. Боковая стенка 7 расположена со стороны задней поверхности лопатки 1. Размер  нижней грани 3 в поперечном сечении составляет не менее 5% от наружного размера

нижней грани 3 в поперечном сечении составляет не менее 5% от наружного размера верха твердосплавного элемента 2. При выполнении твердосплавного элемента 2 с тремя гранями угол α между боковыми гранями 4, 5 и продольной осью подбойки составляет 45±20°. Твердосплавный элемент 2 может быть выполнен и четырехгранным, пятигранным и т.д. Форма поперечного сечения нижней части лопатки 1 выполнена с контуром, повторяющим форму контура поперечного сечения внутренней части твердосплавного элемента 2. Твердосплавный элемент 2 может быть выполнен с одной или несколькими поперечными стенками 8, соединяющей между собой его боковые стенки 6, 7. Поперечная стенка 8 может быть, например, расположена в средней части по длине U-образного твердосплавного элемента2 или у его торцов. При установке твердосплавного элемента 2 с поперечной стенкой8 в теле лопатки выполняют прорези под стенку 8. Наружные и внутренние поверхности твердосплавного элемента 2 могут быть параллельны между собой или расположены под углом β, не превышающим 5÷10°. Толщина нижней грани 3 твердосплавного элемента 2 может превосходить толщину его боковых граней 4, 5 и боковых стенок 6, 7 не менее, чем на 10%. Толщина боковой стенки 6 твердосплавного элемента со стороны передней поверхности лопатки 1 может превосходить толщину боковой стенки 7 со стороны задней поверхности лопатки не менее, чем на 10%. Толщина боковой грани твердосплавного элемента со стороны передней поверхности лопатки превосходит толщину боковой грани со стороны задней поверхности лопатки не менее, чем на 10%. Твердосплавные элементы 2 могут быть дополнительно закреплены на верхней части лопатки 1 так, что огибают ее верхнюю кромку, переднюю и заднюю поверхности, и/или на боковых частях лопатки 1 так, что огибают ее боковые кромки, переднюю и заднюю поверхности. Твердосплавные элементы 2 закрепляют на лопатке с помощью пайки. При погружении лопатки подбойки в балласт граненая форма нижней части твердосплавного элемента 2 обеспечивает преимущество напряжений сжатия над напряжениями изгиба. Такая форма способствует повышенной сопротивляемости выкрашиванию и сколам, а также позволяет обеспечить эффективное осаждение частиц балласта при работе шпалоподбойки, что улучшает качество уплотнения балласта и повышает ресурс работы шпалоподбойки.

верха твердосплавного элемента 2. При выполнении твердосплавного элемента 2 с тремя гранями угол α между боковыми гранями 4, 5 и продольной осью подбойки составляет 45±20°. Твердосплавный элемент 2 может быть выполнен и четырехгранным, пятигранным и т.д. Форма поперечного сечения нижней части лопатки 1 выполнена с контуром, повторяющим форму контура поперечного сечения внутренней части твердосплавного элемента 2. Твердосплавный элемент 2 может быть выполнен с одной или несколькими поперечными стенками 8, соединяющей между собой его боковые стенки 6, 7. Поперечная стенка 8 может быть, например, расположена в средней части по длине U-образного твердосплавного элемента2 или у его торцов. При установке твердосплавного элемента 2 с поперечной стенкой8 в теле лопатки выполняют прорези под стенку 8. Наружные и внутренние поверхности твердосплавного элемента 2 могут быть параллельны между собой или расположены под углом β, не превышающим 5÷10°. Толщина нижней грани 3 твердосплавного элемента 2 может превосходить толщину его боковых граней 4, 5 и боковых стенок 6, 7 не менее, чем на 10%. Толщина боковой стенки 6 твердосплавного элемента со стороны передней поверхности лопатки 1 может превосходить толщину боковой стенки 7 со стороны задней поверхности лопатки не менее, чем на 10%. Толщина боковой грани твердосплавного элемента со стороны передней поверхности лопатки превосходит толщину боковой грани со стороны задней поверхности лопатки не менее, чем на 10%. Твердосплавные элементы 2 могут быть дополнительно закреплены на верхней части лопатки 1 так, что огибают ее верхнюю кромку, переднюю и заднюю поверхности, и/или на боковых частях лопатки 1 так, что огибают ее боковые кромки, переднюю и заднюю поверхности. Твердосплавные элементы 2 закрепляют на лопатке с помощью пайки. При погружении лопатки подбойки в балласт граненая форма нижней части твердосплавного элемента 2 обеспечивает преимущество напряжений сжатия над напряжениями изгиба. Такая форма способствует повышенной сопротивляемости выкрашиванию и сколам, а также позволяет обеспечить эффективное осаждение частиц балласта при работе шпалоподбойки, что улучшает качество уплотнения балласта и повышает ресурс работы шпалоподбойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ПОДБОЙКИ | 2014 |

|

RU2564554C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| ПОДБИВОЧНО-УПЛОТНИТЕЛЬНЫЙ ИНСТРУМЕНТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2005 |

|

RU2308559C2 |

| ВСТАВКА ИЗ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА ДЛЯ ИНСТРУМЕНТА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2015 |

|

RU2599137C1 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2013 |

|

RU2534685C1 |

| Способ изготовления стержня подбойки | 2019 |

|

RU2723569C1 |

| Лопатка подбойки шпалоподбивочной машины | 2016 |

|

RU2623853C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2541561C1 |

| Способ уплотнения балласта железнодорожного пути | 2018 |

|

RU2676253C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2006 |

|

RU2329346C1 |

Изобретение относится к области инструментов для уплотнения балластной призмы и касается лопаток шпалоподбивочных машин. Твердосплавный элемент закреплен на нижней части лопатки шпалоподбойки и огибает ее нижнюю кромку, переднюю и заднюю поверхности. Наружный и/или внутренний контур поперечного сечения твердосплавного элемента выполнен многогранным. Одна из граней расположена перпендикулярно продольной оси подбойки. Твердосплавные элементы могут быть дополнительно закреплены на верхней и/или боковых частях лопатки. Достигается повышение ресурса работы шпалоподбивочной лопатки. 8 з.п. ф-лы, 4 ил.

1. Лопатка подбойки шпалоподбивочной машины, содержащая твердосплавный элемент, закрепленный на нижней части лопатки и огибающий ее нижнюю кромку, переднюю и заднюю поверхности, отличающаяся тем, что наружный и/или внутренний контур поперечного сечения нижней части твердосплавного элемента, соединяющей его боковые стенки, выполнен граненым, причем одна из граней расположена перпендикулярно продольной оси подбойки и имеет в поперечном сечении размер по наружному контуру не менее 5% от наружного размера верха твердосплавного элемента.

2. Лопатка по п. 1, отличающаяся тем, что в твердосплавном элементе с тремя гранями угол между боковыми гранями и продольной осью подбойки составляет 45±20°.

3. Лопатка по п. 1, отличающаяся тем, что форма поперечного сечения нижней части лопатки выполнена с контуром, повторяющим форму контура поперечного сечения внутренней части твердосплавного элемента.

4. Лопатка по п. 1, отличающаяся тем, что твердосплавный элемент выполнен по меньшей мере с одной поперечной стенкой, соединяющей между собой его боковые стенки.

5. Лопатка по п. 1, отличающаяся тем, что наружные и внутренние поверхности твердосплавного элемента параллельны между собой или расположены под углом, не превышающим 5÷10°.

6. Лопатка по п. 1, отличающаяся тем, что толщина нижней грани твердосплавного элемента превосходит толщину его боковых граней и боковых стенок не менее чем на 10%.

7. Лопатка по п. 1, отличающаяся тем, что толщина боковой стенки твердосплавного элемента со стороны передней поверхности лопатки превосходит толщину боковой стенки со стороны задней поверхности лопатки не менее чем на 10%.

8. Лопатка по п. 1, отличающаяся тем, что толщина боковой грани твердосплавного элемента со стороны передней поверхности лопатки превосходит толщину боковой грани со стороны задней поверхности лопатки не менее чем на 10%.

9. Лопатка по п. 1, отличающаяся тем, что твердосплавные элементы дополнительно закреплены на верхней части лопатки так, что огибают ее верхнюю кромку, переднюю и заднюю поверхности, и/или на боковых частях лопатки так, что огибают ее боковые кромки, переднюю и заднюю поверхности.

| ШПАЛОПОДБОЙКА | 2005 |

|

RU2305725C1 |

| ШПАЛОПОДБОЙКА | 2003 |

|

RU2240397C1 |

| ЛОПАТКА ШПАЛОПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2012 |

|

RU2492286C1 |

| УСТРОЙСТВО для СКАНИРОВАНИЯ СПЕКТРА в ВАКУУМНОМ | 0 |

|

SU176441A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2019-06-17—Публикация

2018-06-04—Подача