Область техники, к которой относится изобретение

Настоящее изобретение относится к взрывной системе и способу взрывания для взрывания объекта, который должен быть взорван, такого как взрывчатый объект, в сосуде высокого давления.

Предшествующий уровень техники

Известен обычный способ взрывания для взрывания взрывчатого объекта, такого как военные боеприпасы, используемые, например, для химического оружия или т.п. (например, неуправляемая мина, бомба, окопная мина и морская мина). Конкретно, известно, что материал включает в себя стальную оболочку, в которой находится разрывной заряд и вещество, опасное для человеческого тела. Примером опасного вещества является химический агент, такой как горчичный газ и люизит, опасный для человеческого тела.

Способ взрывания не требует разборки объекта, который подлежит обработке, и поэтому пригоден для обработки вышеназванных взрывчатых объектов. Этот способ позволяет обработать не только хорошо защищенные боеприпасы, но также боеприпасы, которые трудно разобрать из-за необратимого разрушения, деформации и т.п. Кроме того, с помощью способа можно разложить почти все опасные вещества за счет сверхвысокой температуры и давления, обусловленных взрывом. Способ описан, например, в патентном документе 1.

Однако есть проблемы, связанные с этим способом взрывания, которые необходимо решить.

Большую часть из вышеупомянутых обработок взрывом проводят в закрытом сосуде под давлением с точки зрения предупреждения утечек наружу опасного вещества или снижения шума при ударе, вибрации или т.п., вызванных в окружающем пространстве взрывом. При взрыве могут образовываться отходящие газы, содержащие горючие компоненты, такие как СО, Н2 и СН4, или остаток вышеупомянутых опасных веществ. Перед тем как отходящие газы выпускают в атмосферу, горючие компоненты или остаточные опасные вещества, содержащиеся в отходящих газах, должны быть удалены (нейтрализованы) до справочных значений или ниже. Удаление горючих компонентов также необходимо для взрыва взрывчатого объекта без вышеупомянутых опасных веществ. Вдобавок к этому предпочтительно сократить время, необходимое для удаления.

Патентный документ 1: выложенная публикация патента Японии № 7-208899.

Раскрытие изобретения

Задачей настоящего изобретения является создание технологии, с помощью которой можно быстро очистить отходящие газы, образующиеся при взрыве в сосуде высокого давления, до такого уровня, что отходящие газы можно выпустить в атмосферу.

В качестве средства для решения задачи система взрывания согласно настоящему изобретению включает в себя: сосуд высокого давления для взрыва внутри него; печь сгорания, принимающая отходящие газы, образовавшиеся в сосуде высокого давления за счет взрывания и сжигания, по меньшей мере, одного горючего компонента, содержащегося в отходящих газах; секцию хранилища для хранения отходящих газов после сжигания в печи сгорания; и секцию возврата отходящих газов для возврата отходящих газов, хранящихся в секции хранилища, по меньшей мере, к одному: либо сосуду высокого давления, либо печи сгорания.

В дополнение способ взрывания согласно настоящему изобретению включает в себя следующие этапы: взрывание объекта, который должен быть взорван, в сосуде высокого давления; введение отходящего газа, образовавшегося при взрыве, в печь сгорания и сжигание горючего компонента, содержащегося в отходящем газе; хранение отходящего газа после сжигания в секции хранилища; и этап, на котором компоненты, содержащиеся в отходящем газе, хранящемся в секции хранилища, проверяют, а отходящий газ из секции хранилища выпускают, если компоненты удовлетворяют заранее определенному требованию удаления, в другом случае отходящий газ возвращают, по меньшей мере, к одному, либо к сосуду высокого давления, либо к печи сгорания, если компонент не удовлетворяет требованиям выброса.

Согласно настоящему изобретению отходящий газ после сжигания хранят в секции хранилища, что позволяет сделать суждение: либо отходящий газ должен быть выпущен сразу же, либо возвращен для повторной обработки в сосуд высокого давления или печь сгорания. Кроме того, повторная обработка делает отходящий газ выпускаемым и проводится за короткое время с использованием существующего оборудования.

Краткое описание чертежей

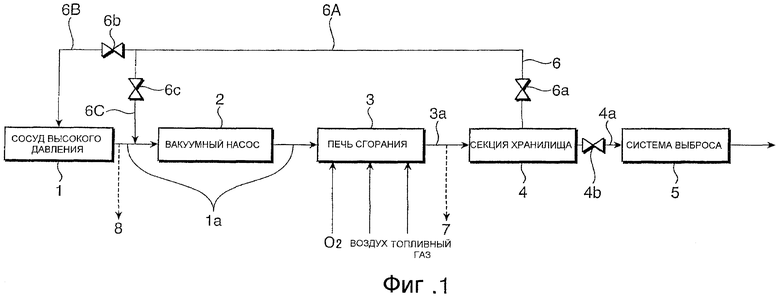

Фиг.1 - блок-схема, показывающая систему взрывания согласно одному варианту осуществления изобретения.

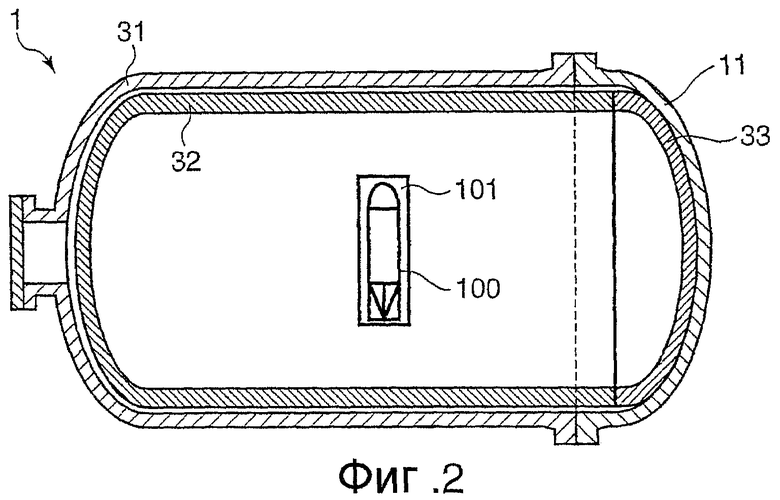

Фиг.2 - разрез, показывающий конструкцию сосуда высокого давления в системе взрывания по фиг.1.

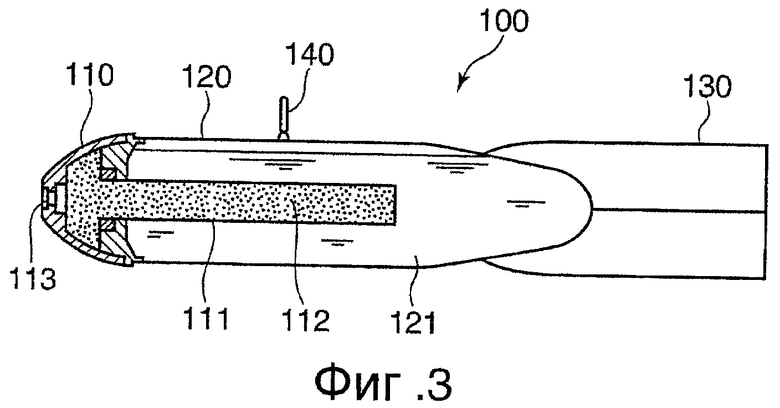

Фиг.3 - разрез химической бомбы, взорванной в сосуде высокого давления по фиг.2.

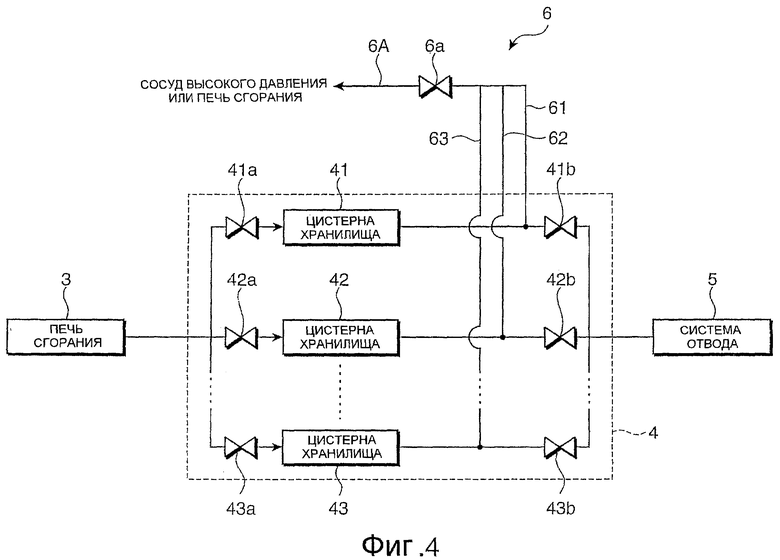

Фиг.4 - схема потока, показывающая конкретную конфигурацию секции хранилища в системе взрывания по фиг.1.

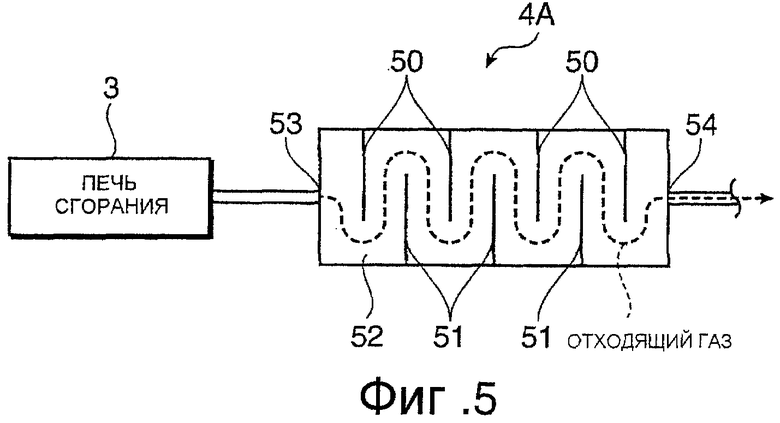

Фиг.5 - схема, показывающая конфигурацию секции хранилища согласно настоящему изобретению.

Предпочтительный вариант осуществления изобретения

Вариант осуществления настоящего изобретения будет описан ниже со ссылками на чертежи.

Фиг.1 - блок-схема, показывающая систему взрывания согласно этому варианту осуществления изобретения. Система взрывания включает в себя сосуд 1 высокого давления, вакуумный насос 2, печь 3 сгорания, секцию 4 хранилища, систему 5 отвода и трубопровод 6 возврата. Между сосудом 1 высокого давления и печью 3 сгорания имеется трубопровод 1а, в котором установлен вакуумный насос 2.

Сосуд 1 высокого давления выполнен для размещения объекта, который должен быть взорван, и взрывания в нем объекта, который должен быть взорван, с образованием отходящего газа.

Вакуумный насос 2 выполнен для введения отходящего газа внутри сосуда 1 высокого давления в печь 3 сгорания, которая служит для сжигания горючих компонентов, содержащихся в отходящем газе. В печь 3 сгорания подают газ, содержащий кислород (О2), воздух, топливный газ и т.п., чтобы можно было сжечь горючие компоненты, также как разложить (как описано позднее) опасное вещество 121, которое может содержаться в отходящем газе. Топливным газом является, например, коммунальный газ, пропан, природный газ или т.п.

Секция 4 хранилища соединена посредством трубопровода 3а с дальше расположенной по ходу боковой стороной печи 3 сгорания для хранения отходящего газа, образовавшегося за счет сгорания внутри печи 3 сгорания. Секция 4 хранилища содержит цистерну хранилища, например, и соединена с системой 5 отвода посредством трубопровода 4а. Трубопровод 4а посередине снабжен клапаном 4b. Система 5 отвода выпускает отходящий газ из системы и включает в себя, например, выводную трубу.

Секция 4 хранилища также соединена с сосудом 1 высокого давления и трубопроводом 1а через возвратный трубопровод 6. Возвратный трубопровод 6 выполнен из основного трубопровода 6А, продолжающегося от секции 4 хранилища, и двух боковых трубопроводов 6В и 6С, отходящих дальше по ходу от основного трубопровода 6А, чтобы быть соединенными с сосудом 1 высокого давления и трубопроводом 1а, соответственно. Трубопроводы 6А, 6В и 6С выполнены с двухпозиционным клапаном 6а, 6b и 6с, соответственно.

Возвратный трубопровод 6 позволяет выборочно возвращать отходящий газ, хранящийся в секции 4 хранилища, либо к сосуду 1 высокого давления, либо к печи 3 сгорания. В возвратном трубопроводе 6 основной трубопровод 6А и боковой трубопровод 6В функционируют как возвратные трубопроводы сосуда высокого давления для возврата отходящего газа, хранящегося в секции 4 хранилища, к сосуду 1 высокого давления, тогда как основной трубопровод 6А и боковой трубопровод 6С работают как возвратные трубопроводы печи сгорания для возврата отходящего газа, хранящегося в секции 4 хранилища, к печи 3 сгорания. Основной трубопровод 6А используется и для возвратного трубопровода к сосуду высокого давления и для возвратного трубопровода к печи сгорания, но это абсолютно необязательно. Трубопровод 6А, например, может быть разделен на возвратный трубопровод сосуда высокого давления и возвратный трубопровод печи сгорания.

Часть отходящего газа, протекающего из печи 3 сгорания через трубопровод 3а к секции 4 хранилища, берут в качестве образца 7 для анализа содержащихся в нем компонентов. Если значение, полученное при анализе, соответствует заранее определенному требованию удаления (например, значение анализа определенного компонента равно или ниже справочного значения), отходящий газ, хранящийся в секции 4 хранилища, выпускают непосредственно через систему 5 отвода наружу. Если, иным образом, значение анализа не соответствует требованию удаления, отходящий газ возвращают выборочно или к сосуду высокого давления, или к печи 3 сгорания. Этот выбор будет описан позднее.

Следующими будут подробно описаны система взрывания и способ взрывания, проводимый с использованием этой системы.

Фиг.2 - разрез сосуда 1 высокого давления. Сосуд 1 высокого давления имеет конструкцию с двойной стенкой, состоящую из внешнего сосуда 31 и внутреннего сосуда 32. Внешний сосуд 31 является сосудом высокого давления, выполненным из стали или т.п., который является достаточно прочным, чтобы выдерживать давление, оказываемое взрывом. Внутренний сосуд 32 выполнен из прочного материала, такого как сталь, способного выдерживать удар летающих фрагментов за счет взрыва в нем.

Внешний сосуд 31 выполнен цилиндрическим с обоими концами в продольных направлениях: один из концов закрыт, а другой открыт и закрыт удаляемой баростойкой крышкой 11 для его открытия и закрытия. Подобным образом, внутренний сосуд 32 выполнен цилиндрическим с обоими концами в продольных направлениях: один из концов закрыт, а другой открыт. Открытый конец обращен к баростойкой крышке 11 внутри внешнего сосуда 31 и закрыт с удаляемой внутренней крышкой 33 для его открытия и закрытия.

Внутренний сосуд 32 не прикреплен жестко к внешнему сосуду 31, но свободно размещен внутри внешнего сосуда 31, позволяя таким образом совершать небольшое относительное смещение к внешнему сосуду 31. Это свободное размещение внутреннего сосуда 32 предотвращает непосредственную передачу взрывного удара и удара от столкновения разбросанных объектов к внешнему сосуду 31 и также предотвращает приложение избыточной силы к соединительной части (фиксирующей части) внутреннего сосуда 32 к внешнему сосуду 31, препятствуя за счет этого повреждению соединительной части для увеличения долговечности сосуда 1 высокого давления.

Способ взрывания, осуществляемый в сосуде 1 высокого давления, является периодической обработкой. Конкретно, обработку проводят путем помещения объекта, который должен быть взорван, такого как химическая бомба, во внутренний сосуд 32 через отверстие в торце сосуда, образованное за счет удаления баростойкой крышки 11 и внутренней крышки 33, и взрывания объекта, который должен быть взорван, во внутреннем сосуде 32 после закрытия отверстия крышками 11 и 33.

На фиг.3 показана химическая бомба 100 в качестве примера объекта, который должен быть взорван. Химическая бомба 100 содержит головку 110, трубку 111 разрывного заряда, корпус 120 бомбы и пластины 130, контролирующие положение, и бомба будет поднята за счет использования подъемного кольца 140.

Трубка 111 разрывного заряда продолжается назад от головки 110 и снабжена разрывным зарядом (взрывчатое вещество) 112. Головка 110 содержит взрыватель 113 для взрывания разрывного заряда 112 в трубке 111.

Корпус 120 бомбы, вмещающий трубку 111 разрывного заряда, соединен с головкой 110 и наполнен опасным веществом 121. Пластины 130, контролирующие положение, выполнены на конце корпуса 120 бомбы, противоположном головке 110, в осевых направлениях для контроля положения химической бомбы 100 во время падения.

Используемым в качестве разрывного заряда (взрывчатого вещества) 112 может быть военное взрывчатое вещество, такое как тринитротолуол, пикриновая кислота или гексоген. Опасным веществом 121 могут быть, например, отравляющие вещества кожно-нарывного действия, такие как горчичный газ и люизит, отравляющие вещества, вызывающие рвоту, такие как ДИ-СИ (дифенилцианоарсин) и ДИ-ЭЙ (дифенилхлорарсин), фосген, зарин, цианистоводородная кислота или т.п., либо в жидком, либо в твердом состоянии.

Химическую бомбу 100 взрывают с использованием взрывчатого вещества для взрывания в сосуде 1 высокого давления, чтобы за счет этого получить отходящий газ, содержащий опасные вещества 121 и горючие компоненты, такие как CO, H2 и СH4, в сосуде 1 высокого давления. Отходящий газ направляют в печь 3 сгорания и сжигают в ней.

В печи 3 сгорания осуществляют предпочтительно не только сжигание горючих компонентов, то также и разложение опасного вещества 121. Для этой цели используют плазменно-дуговую печь в качестве печи 3 сгорания, например, плазменно-дуговая печь имеет механизм для обработки дуговым разрядом, а температура реакции в ней является такой низкой как приблизительно 900°С. Эта плазменно-дуговая печь может быть заменена, например, печью, имеющей механизм для удержания отходящего газа на две секунды или более в 1200°С атмосфере, или печью сгорания, такой как высокотемпературная плазменная печь, которая также способна разлагать горючие компоненты и опасное вещество. Альтернативно, только для цели разложения (сжигания) горючих компонентов может быть использована печь с простой конструкцией.

Газ, образовавшийся за счет сгорания в печи 3 сгорания, направляют через трубопровод 3а в секцию 4 хранилища, а часть его забирают в качестве образца 7. На основе результата анализа образца 7 делают суждение: либо газ, хранящийся в секции 4 хранилища, должен быть непосредственно выпущен через трубопровод 4а и систему 5 отвода, либо возращен через возвратный трубопровод 6 к сосуду 1 высокого давления или к печи 3 сгорания.

Чтобы вернуть отходящий газ, хранящийся в секции 4 хранилища, через возвратный трубопровод 6 к сосуду 1 высокого давления, вакуумный насос 2 включают при условии, что клапан 6а рядом с секцией 4 хранилища на трубопроводе 6А и клапан 6b на трубопроводе 6В открыты, тогда как клапан 6с на трубопроводе 6C и клапан 4b на трубопроводе 4а закрыты. С другой стороны, чтобы возвратить отходящий газ к печи 3 сгорания, вакуумный насос 2 включают при условии, что клапаны 6b и 4b закрыты, а клапаны 6а и 6с открыты. Это означает, что клапаны 6а, 6b и 6с функционируют в качестве возвратно-переключающего средства для переключения режима возвратного трубопровода 6 между режимом возврата отходящего газа к сосуду 1 высокого давления и режимом возврата отходящего газа к печи 3 сгорания.

Целью присоединения трубопровода 6С к трубопроводу 1а между сосудом 1 высокого давления и вакуумным насосом 2 является снижение давления за счет использования вакуумного насоса 2 для перемещения отходящего газа, возвращающегося через трубопровод 6С. Трубопровод 1а снабжен двухпозиционным клапаном (не показан), ближним от соединительной части трубопровода 1а и трубопровода 6С, а трубопровод 3а между печью 3 сгорания и секцией 4 хранилища выполнен также с двухпозиционным клапаном (не показан).

Отходящий газ, возвращенный к сосуду 1 высокого давления, взрывают снова, чтобы разложить в сосуде 1 высокого давления. Разложенный отходящий газ забирают в качестве образца 8 для анализа из дальней по ходу боковой стороны сосуда 1 высокого давления. Образец 8 забирают только из отходящего газа, возвращенного к сосуду 1 высокого давления из секции 4 хранилища.

Если значение, полученное при анализе образца 8, соответствует вышеописанному требованию для удаления (т.е. если значение, полученное при анализе определенного компонента, равно или ниже справочного значения), отходящий газ выпускают непосредственно наружу через печь 3 сгорания, секцию 4 хранилища и систему 5 отвода. Альтернативно, отходящий газ может быть выведен непосредственно из дальней боковой стороны вакуумного насоса 2, а именно, не направляя отходящий газ внутри сосуда 1 высокого давления к печи 3 сгорания и секции 4 хранилища.

Секция 4 хранилища может включает в себя, как показано на фиг.4, множество цистерн хранилища 41, 42, … и 43, параллельных друг другу. Эта секция 4 хранилища особенно эффективна, когда время, необходимое для получения значения при анализе образца 7 после извлечения, больше, чем время, необходимое для одноразовой обработки в сосуде 1 высокого давления, как описано позднее.

В дополнение к цистернам 41, 42, … и 43 хранилища секция 4 хранилища, показанная на фиг.4, включает в себя впускные клапаны 41а, 42а, … и 43а на ближней стороне цистерн 41, 42, … и 43 хранилища (сторона печи 3 сгорания) и выпускные клапаны 41b, 42b, … и 43b на дальней стороне цистерн 41, 42, … и 43 хранилища (сторона системы 5 отвода), соответственно. Впускные клапаны 41а, 42а, … и 43а и выпускные клапаны 41b, 42b, … и 43b функционируют как средство переключения цистерн для выбора цистерны хранилища для приема отходящего газа из цистерн 41, 42, … и 43 хранилища.

Возвратный трубопровод 6 соединен с дальней стороной каждой цистерны 41, 42, … и 43 хранилища. А именно, ближний конец возвратного трубопровода 6 состоит из боковых трубопроводов 61, 62, … и 63, отходящих от основного трубопровода 6А в таком же количестве, что и цистерны хранилища. Каждый из боковых трубопроводов 61, 62, … и 63 соединен с частью системы трубопроводов между соответствующими цистерной хранилища и выпускным клапаном на дальней стороне цистерны. Боковые трубопроводы 61, 62, … и 63 не обязательно объединены в единый основной трубопровод 6А, но могут быть взаимно независимо присоединены к сосуду 1 высокого давления или к печи 3 сгорания, например.

Эта секция 4 хранилища завершает эффективную обработку некоторых видов отходящих газов. Например, даже если время, необходимое для получения значения анализа образца 7 после извлечения, больше, чем время, необходимое для серийной обработки в сосуде 1 высокого давления, смена цистерны хранилища, используемой для каждой серийной обработки в сосуде 1 высокого давления, предупреждает смешивание отходящих газов, образовавшихся при соответствующих обработках, друг с другом, позволяя, таким образом, проводить мягкую обработку каждого отходящего газа. В том случае, когда секция 4 хранилища включает в себя только одну цистерну хранилища, и время, необходимое для получения значения анализа образца 7 после извлечения, больше, чем время, необходимое для серийной обработки в сосуде 1 высокого давления, отходящие газы, образовавшиеся при соответствующих последовательных серийных обработках, все хранятся в единственной цистерне хранилища, чтобы быть смешанными один с другим в цистерне хранилища. Чтобы избежать этого перемешивания, следующая серийная обработка должна подождать завершения получения значения анализа отходящего газа, полученного при предшествующей серийной обработке.

В системе обработки, описанной выше, химическую бомбу 100 (объект, который должен быть взорван) взрывают в сосуде 1 высокого давления, а отходящий газ, образовавшийся при взрыве, хранят в секции 4 хранилища после сжигания (очистки) горючих компонентов, таких как CO, H2 и CH4 или опасного вещества 121 из отходящего газа в печи 3 сгорания. Проверка, т.е. анализ компонентов, содержащихся в отходящем газе после сжигания в печи 3 сгорания, позволяет сделать суждение: либо отходящий газ, хранящийся в секции 4 хранилища, должен быть напрямую выпущен, либо возвращен к сосуду 1 высокого давления или к печи 3 сгорания.

Например, если значение анализа определенного компонента, содержащегося в отходящем газе, равно или ниже справочного значения, отходящий газ разрешено выпустить напрямую через систему 5 отвода из секции 4 хранилища. С другой стороны, если значение анализа превышает справочное значение, отходящий газ не разрешено выпускать, и следует выборочно возвращать либо к сосуду 1 высокого давления, либо к печи 3 сгорания через возвратный трубопровод 6.

Какой отходящий газ должен быть возвращен, решают, в основном, основываясь на том, может ли отходящий газ быть снова обработан за счет сжигания в печи 3 сгорания, или нет. Если сжигание в печи 3 сгорания может уменьшить содержание конкретного компонента в отходящем газе до или ниже справочного значения, отходящий газ возвращают к печи 3 сгорания для повторного сжигания. В противоположность этому, если сжигание в печи 3 сгорания не может сократить содержание конкретного компонента в отходящем газе до справочного значения или ниже, тогда отходящий газ возвращают в сосуд 1 высокого давления, чтобы подвергнуть повторной детонации. В любом случае, время для повторной обработки является настолько коротким, что быстрой обработки достигают, даже учитывая время, необходимое для возврата отходящего газа.

Возвратный трубопровод согласно настоящему изобретению не ограничен одним для выборочного возврата отходящего газа, хранящегося в секции 4 хранилища, либо к сосуду 1 высокого давления, либо к печи 3 сгорания. Например, возвратный трубопровод может быть возвратным трубопроводом сосуда высокого давления для возврата отходящего газа исключительно к сосуду 1 высокого давления, или возвратным трубопроводом печи сгорания для возврата отходящего газа исключительно к печи 3 сгорания. Использование возвратного трубопровода сосуда высокого давления позволяет пропустить сжигание в печи 3 сгорания после взрыва в сосуде 1 высокого давления. Кроме того, настоящее изобретение не ограничено частотой возвратов отходящего газа через возвратный трубопровод. Как требуют обстоятельства, отходящий газ может быть возвращен дважды или большее число раз для повторения обработки.

Конкретная конфигурация секции 4 хранилища не ограничена конфигурацией, показанной на фиг.4. Например, если время, необходимое для получения значения анализа образца 7 после его извлечения из отходящего газа, сожженного в печи 3 сгорания, меньше, чем время, необходимое для серийной обработки в сосуде 1 высокого давления, секция 4 хранилища может включать в себя только одну цистерну хранилища без особых проблем.

В качестве цистерн хранилища, образующих секцию 4 хранилища, цистерна 4А хранилища, показанная на фиг.5, является также эффективной. Цистерна 4А хранилища выполнена с множеством элементов 50, образующих траекторию потока, и в них множеством элементов 51, образующих траекторию потока. Элементы 50 и 51 создания траектории потока образуют траекторию 52 потока для создания потока отходящего газа вдоль заранее определенной кривой (зигзагообразная кривая на чертеже) из впускного отверстия 53 газа к выпускному отверстию 54 газа цистерны 4А хранилища. Элементы 50 образования траектории потока на одной стороне установлены во множестве положений с интервалами в направлении потока отходящего газа (направо на фиг.5) и присоединяются к одной из внутренних стенок цистерны на обоих концах в направлениях, перпендикулярных к направлению протекания (вниз и вверх на фиг.5), таким образом, чтобы выступать внутрь от одной внутренней стенки цистерны. Элементы 51 образования траектории потока на другой стороне выступают внутрь от другой из внутренних стенок цистерны по обе стороны в направлениях, перпендикулярных направлению протекания, в положениях между соответствующими элементами 50 образования траектории потока.

Траектория 52 потока, образованная в цистерне 4А хранилища, является такой узкой и зигзагообразной, что отходящий газ, введенный через впускное отверстие 53 в цистерну 4А хранилища, движется вверх к газовому выпускному отверстию 54, толкаемый следующим газом. Это удерживает отходящий газ, образовавшийся при серийной обработке, и отходящий газ, образовавшийся в последующей серийной обработке в сосуде 1 высокого давления, от смешивания один с другим в цистерне 4А хранилища, делая возможным, за счет этого, хранение обоих отходящих газов в менее смешанном состоянии.

Вкратце, цистерна 4А хранилища позволяет, сама по себе, непрерывно хранить и обрабатывать несколько видов отходящих газов. Например, если значение анализа предшествующего отходящего газа не соответствует заранее определенному требованию удаления, предшествующий отходящий газ до задней своей части, смешанный с передней частью последующего отходящего газа, возвращают в сосуд 1 высокого давления или печь 3 сгорания. С другой стороны, если значение анализа предшествующего газа соответствует требованию удаления, часть, где передняя часть последующего отходящего газа смешивается с задней частью предшествующего отходящего газа, остается в цистерне 4А хранилища, тогда как переднюю часть отходящего газа этой части, а именно предшествующий газ, непосредственно выпускают наружу.

Объект, который подлежит взрыванию согласно настоящему изобретению, не ограничен химической бомбой 100, содержащей зарядный разряд (взрывчатое вещество) 112 и отравляющее вещество 121. Например, объект, который подлежит обработке, может включать в себя только один зарядный разряд (взрывчатое вещество) 112 и отравляющее вещество 121, или может также включать в себя остаток, например, который образуется при взрыве отравляющего вещества, такого как органический галоген, размещенный в контейнере.

Как описано выше, в системе взрывания и способе взрывания согласно настоящему изобретению объект, который подлежит взрыванию, взрывают в сосуде высокого давления; отходящий газ, образовавшийся за счет взрывания, вводят в печь сгорания для сжигания горючих компонентов, содержащихся в отходящем газе; отходящий газ после сжигания хранят в секции хранилища; а компоненты, содержащиеся в отходящем газе, хранящемся в секции хранилища, проверяют. Если компоненты соответствуют заранее определенному требованию удаления, отходящий газ выпускают из секции хранилища. Если компоненты не соответствуют требованию удаления, отходящий газ возвращают, по меньшей мере, к одному из: или к сосуду высокого давления, или к печи сгорания для повторной обработки. Повторная обработка, осуществляемая за счет использования существующего оборудования, может очищать отходящий газ до такого уровня, что отходящий газ может быть выпущен.

Время, необходимое для обработки отходящего газа все еще является коротким, даже принимая во внимание время, необходимое для возврата отходящего газа, что позволяет проводить быструю обработку.

Более желательно, чтобы горючие компоненты, содержащиеся в отходящем газе, образовавшемся при взрывании объекта, который подлежит взрыванию в сосуде высокого давления, могли храниться в секции хранилища после сжигания в печи сгорания.

Отходящий газ может быть возвращен выборочно или к сосуду высокого давления, или к печи сгорания. В случае, когда компонент не соответствует требованию удаления, отходящий газ, хранящийся в цистерне хранилища, может быть возвращен к печи сгорания, если компонент может быть обработан в печи сгорания. С другой стороны, в случае, когда компонент не соответствует требованию удаления, отходящий газ, хранящийся в цистерне хранилища, может быть возращен к сосуду высокого давления, когда компонент не может быть обработан в печи сгорания. Таким образом, эффективная повторная обработка отходящего газа в соответствии с компонентом отходящего газа достигнута.

Этот способ может быть осуществлен, например, системой взрывания, снабженной секцией возврата отходящего газа, включающей в себя: возвратный трубопровод сосуда высокого давления для возврата отходящего газа, хранящегося в секции хранилища, в сосуде высокого давления; возвратный трубопровод печи сгорания для возврата отходящего газа, хранящегося в секции хранилища, в печь сгорания; и средство возвратного переключения для переключения режима секции возврата отходящего газа между режимом возврата отходящего газа через возвратный трубопровод печи сгорания к печи сгорания и режимом возврата отходящего газа через возвратный трубопровод сосуда высокого давления к сосуду высокого давления.

Кроме того, даже если отходящий газ содержит остаток отравляющего вещества, отходящий газ, содержащий остаток отравляющего вещества, может быть обработан таким же путем, что и отходящий газ, содержащий горючий компонент.

Секция хранилища согласно настоящему изобретению предпочтительно включает в себя множество цистерн хранилища, параллельных одна другой, и средство переключения цистерны для переключения цистерны хранилища для приема отходящего газа, выведенного из печи сгорания выборочно наружу от цистерн хранилища. В секции хранилища, включающей в себя только одну цистерну хранилища, отходящий газ, образовавшийся при серийной обработке, может смешиваться с отходящий газом, образовавшимся в следующей серийной обработке, в одной цистерне хранилища, если время, необходимое для получения значения анализа образца после извлечения из сожженного отходящего газа, больше, чем время, необходимое для серийной обработки в сосуде высокого давления. Однако в секции хранилища, включающей в себя множество цистерн хранилища и средство переключения цистерн, переключение цистерны хранилища, используемое для каждой серийной обработки, предупреждает смешивание отходящих газов, позволяя тем самым каждому отходящему газу быть обработанным без каких-либо помех, даже если время, необходимое для получения значения анализа образца после извлечения из сожженного отходящего газа, больше, чем время, необходимое для серийной обработки в сосуде высокого давления.

В дополнение, также предпочтительно, чтобы секция хранилища включала впуск и выпуск для отходящего газа и элементы формирования траектории потока, образующие траекторию потока для создания последовательного потока отходящего газа вдоль заранее определенной кривой от впуска до выпуска внутри цистерны хранилища. Элементы создания траектории потока определяют кривую потока отходящего газа в секции хранилища, эффективно предотвращая смешивание различного рода отходящих газов одного с другим, когда отходящие газы вводят в траекторию потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДРЫВА ОБРАБАТЫВАЕМОГО ОБЪЕКТА (ВАРИАНТЫ) | 2006 |

|

RU2364830C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕГО ПРОСТРАНСТВА ЕМКОСТИ ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ВЗРЫВНЫХ РАБОТ | 2007 |

|

RU2410636C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ И ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2229073C2 |

| СПОСОБ ВЗРЫВАНИЯ | 2005 |

|

RU2324891C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА "КВАЗАР-ЗАРЯД" И СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ "КВАЗАР-СПОСОБ" | 1995 |

|

RU2084806C1 |

| СПОСОБ СЖИГАНИЯ ГОРЮЧИХ ОТХОДОВ | 2005 |

|

RU2373164C2 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ NO В ДЫМОВЫХ ГАЗАХ, ОБРАЗУЮЩИХСЯ ПРИ СЖИГАНИИ АЗОТОСОДЕРЖАЩИХ ВИДОВ ТОПЛИВА В РЕАКТОРАХ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1991 |

|

RU2093755C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПИРОЛИЗА С ИСПОЛЬЗОВАНИЕМ БОЙЛЕРА И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ПИРОЛИЗА | 2009 |

|

RU2508390C2 |

Изобретение относится к очистке отходящих газов, полученных при обработке взрывом в баростойком контейнере. Целевое вещество подвергают обработке взрывом внутри баростойкого контейнера для образования отходящего газа. Отходящий газ вводят в печь сгорания для сжигания топливного компонента, содержащегося в отходящем газе. Данный отходящий газ после сжигания улавливают в секции хранилища. Когда компонент, содержащийся в отходящем газе и уловленный в секции хранилища, удовлетворяет заранее определенному требованию удаления, отходящий газ выводят наружу из секции хранилища, тогда как, если компонент не удовлетворяет заранее определенному требованию удаления, отходящий газ возвращают, по меньшей мере, к одному из сосудов высокого давления, или к печи сгорания, и повторно обрабатывают в ней. Обеспечивается быстрое очищение отходящего газа, полученного при обработке взрывом. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Система отвода отходящих газов, образующихся при взрывании объекта, который подлежит взрыванию, содержащая сосуд высокого давления для взрывания объекта внутри него, печь сгорания, принимающую отходящий газ, образовавшийся в сосуде высокого давления путем взрывания и сжигания, по меньшей мере, горючего компонента, содержащегося в отходящем газе, секцию хранилища, хранящую отходящий газ после сжигания в печи сгорания, секцию возврата отходящего газа для возврата отходящего газа, хранящегося в секции хранилища, по меньшей мере, к одному из сосуда высокого давления и к печи сгорания.

2. Система по п.1, в которой секция возврата отходящего газа включает в себя возвратный трубопровод сосуда высокого давления для возврата отходящего газа, хранящегося в секции хранилища, в сосуд высокого давления.

3. Система по п.1, в которой секция возврата отходящего газа включает в себя возвратный трубопровод печи сгорания для возврата отходящего газа, хранящегося в секции хранилища, в печь сгорания.

4. Система по п.1, в которой секция возврата отходящего газа включает в себя возвратный трубопровод сосуда высокого давления для возврата отходящего газа, хранящегося в секции хранилища, в сосуд высокого давления, возвратный трубопровод печи сгорания для возврата отходящего газа, хранящегося в секции хранилища, в печь сгорания, средство возвратного переключения для переключения режима секции возврата отходящего газа между режимом возврата отходящего газа через возвратный трубопровод печи сгорания к печи сгорания и режимом возврата отходящего газа через возвратный трубопровод сосуда высокого давления к сосуду высокого давления.

5. Система по любому из пп.1-4, в которой секция хранилища включает в себя множество цистерн хранилища, параллельных одна другой, и средство переключения цистерны для переключения цистерны хранилища для приема отходящего газа, выборочно выведенного из печи сгорания наружу от цистерн хранилища.

6. Система по любому из пп.1-4, в которой секция хранилища включает цистерну хранилища, имеющую впускное отверстие и выпускное отверстие для отходящего газа, и элементы формирования траектории потока, образующие траекторию потока для создания последовательного потока отходящего газа вдоль заранее определенной кривой от впускного отверстия до выпускного отверстия внутри цистерны хранилища.

7. Способ отвода отходящих газов, образующихся при взрываний объекта, подлежащего взрыванию, в котором взрывают объект, который должен быть взорван, в сосуде высокого давления, вводят отходящий газ, образовавшийся при взрываний, в печь сгорания и сжигают горючий компонент, содержащийся в отходящем газе, хранят отходящий газ после сжигания в секции хранилища, проверяют хранящийся в секции хранилища компонент, содержащийся в отходящем газе, и выпускают отходящий газ из секции хранилища, если компонент соответствует заранее определенному требованию удаления, а также возвращают отходящий газ, по меньшей мере к одному из сосуда высокого давления и печи сгорания, если компонент не соответствует требованию удаления.

8. Способ по п.7, в котором в случае, если компонент отходящего газа, хранящегося в секции хранилища, не соответствует требованию удаления, отходящий газ возвращают к печи сгорания, если компонент обрабатываем путем горения в печи сгорания, и также отходящий газ возвращают к сосуду высокого давления, если компонент не подлежит обработке сжиганием в печи сгорания.

9. Способ по п.7 или 8, в котором остаточное отравляющее вещество, содержащееся в отходящем газе, разлагают на этапе введения отходящего газа, образовавшегося путем взрывания, в печь сгорания и сжигания горючего компонента, содержащегося в отходящем газе.

| JP 2005214553 А, 11.08.2005 | |||

| RU 94035994 A1, 27.08.1996 | |||

| RU 98102150 A, 27.11.1999 | |||

| СПОСОБ УНИЧТОЖЕНИЯ ХИМБОЕПРИПАСОВ | 1993 |

|

RU2071800C1 |

| JP 7208899 A, 11.08.1995 | |||

| US 5430228 A, 04.07.1995. | |||

Авторы

Даты

2011-01-20—Публикация

2007-04-16—Подача