Изобретение относится к области переработки твердых бытовых, твёрдых и жидких промышленных отходов и может быть использовано как источник обеспечения независимого тепло и энергоснабжения производственных объектов, теплиц и жилых зон поселений без вредного воздействия на окружающую среду путём восстановления энергетических ресурсов, содержащихся в твердом или жидком органическом веществе.

Известен способ переработки твердых бытовых и промышленных отходов с получением синтез-газа по патенту № 2475677, в котором измельченные отходы забирают питательным устройством из загрузочного бункера, подмешивают к ним диоксид углерода и воду, образовавшуюся смесь проталкивают через теплоподводящие трубы газификатора, нагревают до температуры 850-1100°C и выдерживают при этой температуре до завершения газификации перерабатываемых продуктов, дымовые газы с помощью дымососа последовательно прокачивают через подогреватель смеси воздуха и части охлажденных дымовых газов, направляемой затем на горелку, дополнительный газоводяной охладитель и адсорбер, в котором из дымовых газов отделяют диоксид углерода, который затем выделяют из адсорбента и нагнетателем направляют на вход газификатора, после чего дымовые газы разделяют на два потока, один из которых сбрасывают в атмосферу, второй направляют на подмешивание к воздуху, подаваемому на горелку, а образовавшиеся в газификаторе газообразные и твердые продукты направляют в орошаемую водой разделительную камеру, где смоченный и охлажденный водой до температуры 50-90°C шлам собирают в нижней части разделительной камеры, откуда шнековым устройством выводят для дальнейшего использования или захоронения, а частично охлажденный газ вместе с образовавшимся в разделительной камере водяным паром подают на закалку в газовую полость двуполостного закалочного устройства, орошаемую водой, через вторую полость закалочного устройства прокачивают охлаждающую воду от внешнего источника, после чего смесь воды орошения и образовавшегося конденсата, скапливающуюся в нижней части газовой полости закалочного устройства, сливают в водяной бак, а газ, выходящий из закалочного устройства с температурой 60-90°C, дополнительно охлаждают водой от внешнего источника в поверхностном теплообменнике до температуры 40-50°C, затем забирают эксгаустером и прокачивают через аппараты очистки от пыли, кислых газов, соединений серы, смол и органических соединений, после чего очищенный газ разделяют на два потока, один из которых направляют в качестве топлива на горелку, а второй поток пропускают через устройство стабилизации соотношения водорода и оксида углерода, в результате чего получают синтез-газ требуемого состава, который отводят для дальнейшей переработки.

Недостатком изобретения является:

- в данной установке требуется предварительная сушка и обезвоживание исходных измельченных отходов, это отдельная энергозатратная операция;

- использование адсорберов и устройства выделения диоксида углерода увеличивает себестоимость переработки отходов, появляются расходные материалы;

- шнековый удалитель влажного шлама уменьшает общий показатель надежности работы установки.

Известна установка для газификации твердого топлива по патенту № 2333929 (C10В 49/10, оп. 20.09.2008 Бюл. № 26), включающая источник подачи измельченного твердого топлива, внешний и внутренний сосуды высокого давления, расположенные соосно с образованием между вертикальными стенками внутреннего и внешнего сосудов кольцевого пространства, трубопроводы подачи газифицирующих реагентов и выпуска получаемых газов, в нижней части внешнего сосуда установлена воздухораспределительная решетка, а кольцевое пространство между внешним и внутренним сосудами заполнено псевдоожиженным слоем материала-теплоносителя (тепловыделителя), при этом в верхней части внешнего сосуда высокого давления расположено устройство для разделения продуктов карбонизации топлива, которое нижней своей частью соединено через вертикальную трубу с внутренним сосудом-газификатором, к нижней части которого подведен трубопровод подачи газифицирующих реагентов.

Недостатком изобретения является:

- в устройстве применяются сосуды высокого давления, потребуются допуски и разрешения на их эксплуатацию (усложнение, удорожание конструкции);

- требуются внешние источники кислорода, пара;

- в псевдосжиженном слое тепловыделителя велика вероятность образования жидких продуктов пиролиза. В смеси пиролизного масла с кислородом, водяным паром и воздухом образуется взрывоопасная смесь, а это ни к чему хорошему привести не может;

- во внутреннем сосуде, так же, будет образовываться жидкость как продукт пиролиза и повышать взрывоопасность техпроцесса газификации.

Известна система получения синтез-газа из биомассы карбонизацией по патенту №2525491 (C10J 3/66, оп. 20.08.2014 Бюл. № 23), включающая секцию предварительной обработки исходного материала биомасс, карбонизационную печь, печь для газификации, соединительный трубопровод для карбонизационной печи и печи для газификации, пневматическую транспортирующую систему, верхняя часть карбонизационной печи соединена с циклонным сепаратором, выводной конец циклонного сепаратора соединен со слоем сгорания и бункером для хранения древесного угля, выводной конец слоя сгорания соединен с теплообменником для нагрева повторно используемого пиролитического газа, выход для нагретого пиролитического газа соединен с карбонизационной печью и выход дымохода для отработанного дымового газа, отдавшего тепло, соединен с системой сушки.

Недостатком системы являются:

- в большом количестве отдельных устройств, соединенных пневмотранспортом;

- установка рассчитана на выработку, хранение и расходование древесного (и только) угля с целью последующей выработки синтетического газа.

Задача предлагаемого изобретения заключается в безопасном получении полезной тепловой энергии и (или) синтез-газа.

Технический результат - полная конверсия органических веществ в синтетический газ с химическим подавлением образования опасных соединений, например, диоксинов и бензопиренов, их производных и пыли в отходящих газах, а также использование, получаемой в результате процесса конверсии тепловой энергии для поддержания химических реакций, в блоках установки.

Указанный технический результат достигается блочной установкой полной карбонизации твердых органических веществ, включающей горизонтальный и шахтный блоки, встроенные в горячий канал, к которому подключены циклонный блок очистки жидких отходов, туннельная печь, блок охлаждения, блок циклонных фильтров, блок ретортного типа, дымосос-побудитель, емкость для хранения охлажденного синтез-газа, дымовая труба, при этом установка дополнительно содержит коллектор-распределитель, участки сортировки, измельчения, смешивания и транспортирования исходной топливной смеси, горизонтальный блок размещен на верхнем перекрытии горячего канала, выполнен со сводчатой частью и снабжен загрузочным устройством, смотровыми окнами, дверцами зольников с системой золоудаления, шахтный блок оснащен загрузочным устройством, датчиками температуры, каналом золоудаления и подключен к каналу подачи воздуха, а также сообщен с блоком циклонных фильтров, который подключен к блоку охлаждения, канал золоудаления оборудован емкостью для сбора и транспортировки золы, блок охлаждения оснащен анализатором низшей теплотворной способности горючего газа и пробоотборником, горячий канал оснащен отверстиями и включает устройство контроля горения, регулируемую заслонку устройства подачи воздуха и дверцу зольника, а также трубопровод подачи «грязного» выхлопа из туннельной печи и блока ретортного типа, при этом внутри горячего канала размещены ширмовый пароперегреватель, отражатель пламени, дверца зольника и канал подачи воздуха в шахтный блок, в сводчатой части расположено загрузочное устройство, датчики температуры и дверцы зольника со смотровыми окнами, блок ретортного типа оснащен герметичной крышкой и клапаном сброса, а также сообщен с трубопроводом подачи «грязного» выхлопа, дымосос-побудитель выполнен с возможностью создания тяги в горячем канале и разрежения в сводчатой части, а также обеспечения направления горячих газов из горячего канала в дымовую трубу, выполненную с горелкой и пробоотборником, циклонный блок очистки жидких отходов содержит дозатор и сообщен с дымососом-побудителем, при этом туннельная печь оснащена каналом, оборудованным вагонетками, и включает горелки, подключенные к коллектору-распределителю.

Целесообразно стены и под горячего канала обшить теплоизоляционным материалом, а верхнее перекрытие изготовить из огнеупорного материала.

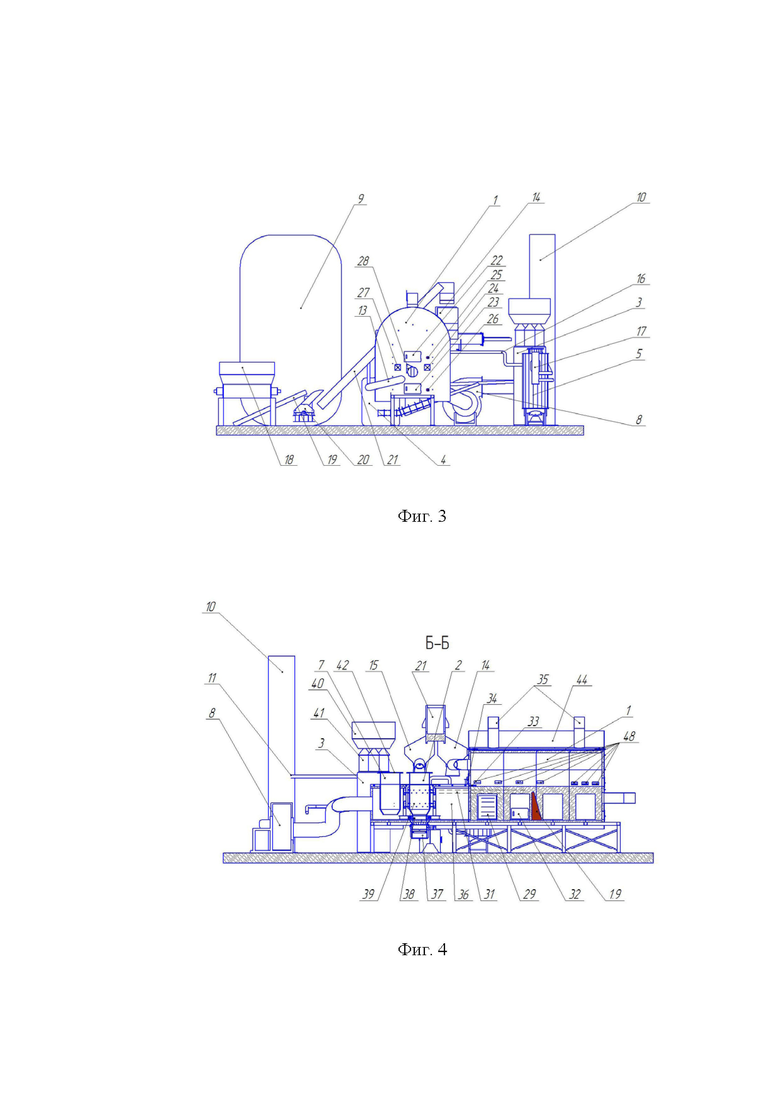

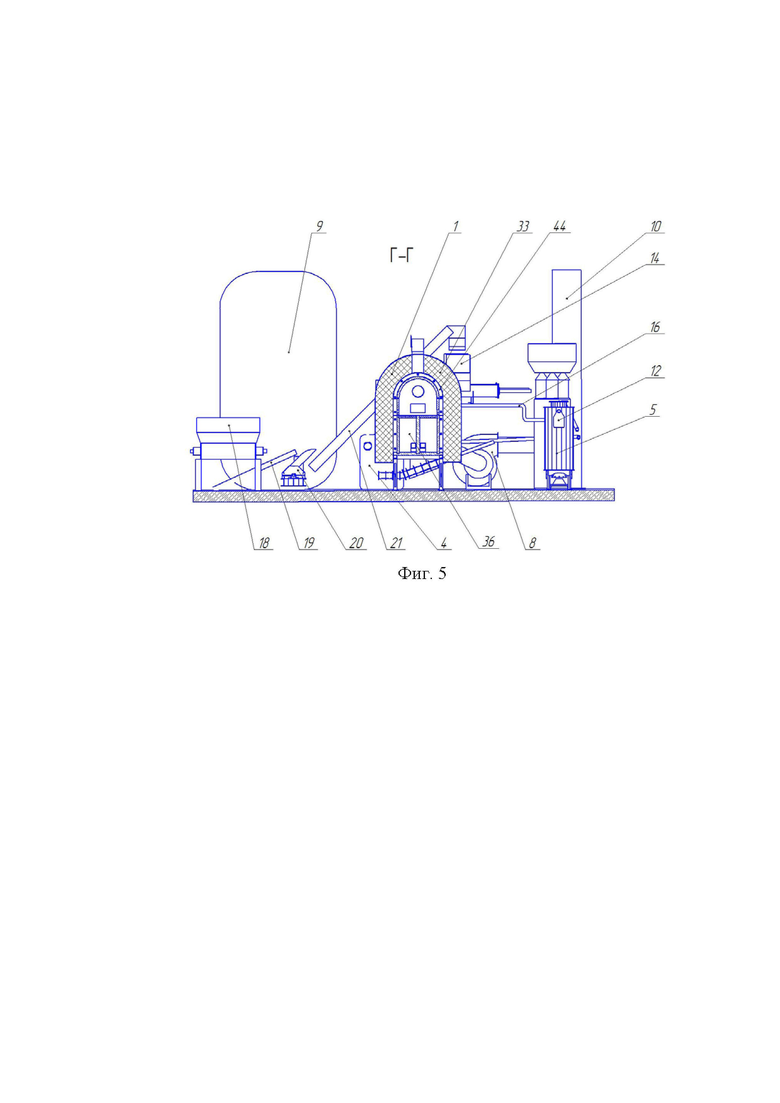

На прилагаемых фигурах 1-5 показана модульная установка.

Модульная установка состоит из горизонтального блока 1, предназначенного для получения тепловой энергии из исходного органического материала, и шахтного блока 2, предназначенного для получения синтетического газа из исходного органического материала, встроенными в горячий канал 36, а также подсоединенных к ним трубопроводами оконечных устройств:

- циклонного блока утилизации жидких отходов 3 для обезвреживания жидких горючих отходов (кубовый остаток);

- туннельной печи 4 для обезвреживания замазученных грунтов, окалины, замасленной стружки, лакокрасочных материалов в таре и подобных углеродосодержащих материалов;

- блока охлаждения 5, синтезированного в ходе работы установки карбонизации горючего синтез-газа газа с водяным фильтром;

- блока циклонных фильтров 6 для очистки от механических примесей (неорганической пыли) и нейтрализации кислых примесей HCl и HF;

- блока ретортного типа 7 для термического обезвреживания и (или) утилизации смесовых отходов и сложных химических соединений без доступа кислорода;

- дымососа - побудителя 8 воздушной тяги в общем канале;

- емкости для хранения охлажденного синтез-газа 9 при низком давлении для его дальнейшего использования (газгольдер);

- дымовой трубы 10 для отвода от установки отработанных газов (смесь азота и углекислого газа и излишки тепла). В дымовой трубе 10 расположена горелка для сжигания синтез-газа 11;

- участков сортировки 18, измельчения 19, смешивания 20 и транспортирования исходной топливной смеси 21, предназначенных для измельчения входящих отходов и смешивания исходной топливной смеси до требуемых размеров и однородности, а затем подачи подготовленной топливной смеси на загрузочные устройства 14, 15.

Все части и блоки модульной установки оборудованы датчиками температуры для осуществления контроля за параметрами процесса.

Горизонтальный блок 1 (фиг. 2.) выполнен со сводчатой частью 44, расположен на верхнем перекрытии горячего канала 36. В горизонтальном блоке 1 реализована горизонтальная схема газификации твердых органических веществ. Горизонтальный блок 1 снабжен смотровыми окнами 24 и дверцами зольников 22, 23. Показатели датчиков температуры (Т°С) в точках измерения 25 и 26 используются терморегуляторами для выдачи команд управления на заслонки - регуляторы 35 подачи воздуха, а также для удаления золы из сборников.

Шахтный блок 2 (фиг.3) представляет собой реактор шахтного типа, оборудованный датчиками температуры 38, загрузочным устройством 15 и каналом золоудаления 37.

Для контроля качества получаемого синтез-газа на выходе из блока охлаждения 5 предусмотрен анализатор низшей теплотворной способности горючего газа 12, который также используется для управления выработкой синтез-газа.

Горячий канал 36 является общим для всей установки и смонтированных на нем подового 1 и ретортного 2 блоков.

В правом торце горячего канала 36 (фиг. 3) установлены устройство контроля горения 27 и регулируемая заслонка устройства подачи воздуха 28. Ниже, так же в правом торце горячего канала 36, имеется дверца зольника 23. В правый торец горячего канала 36 подключен трубопровод подачи «грязного» выхлопа 13 из туннельной печи 4 и блока ретортного типа 7.

Внутри горячего канала 36 установлен ширмовый пароперегреватель 29 для получения водяного пара с температурой 500°С и отражатель пламени 30, направляющий горячие газы на верхнее перекрытие горячего канала 36.

По ходу горячего канала 36 внутри расположен прямоугольный канал подачи воздуха 31 в горизонтальный блок 2, предназначенный для подогрева воздуха, подаваемого в реактор шахтного блока 2 до рабочей температуры. После отражателя пламени 30 в стене горячего канала 36 расположена дверца зольника 32.

Стены и под горячего канала 36 (фиг. 4) отделены от окружающей среды слоем теплоизоляционного материала 33.

Верхнее перекрытие горячего канала 36 изготовлено из огнеупорного материала с температурой эксплуатации 1550 °С и высокой теплопроводностью. Ближе к правому торцу горячего канала 36 в верхнем перекрытии располагаются отверстия для истечения газов в горячий канал и эффективного их смешивания с воздухом для качественного образования газовоздушной смеси.

В левом торце сводчатой части 44 горизонтального блока 1 расположены загрузочное устройство 14 для подачи внутрь исходных органических материалов, ниже расположены датчик температуры 33 и дверца зольника со смотровым окном 34.

Далее по ходу горячего канала 36 в его корпус встроен шахтный блок 2, представляющий собой реактор шахтного типа, предназначенный для получения синтетического газа из исходных органических веществ.

В конструкции шахтного блока 2 реализована схема обращенного процесса прямоточной газификации в плотном слое твердых органических веществ. Исходная смесь для газификации подаётся в реактор шахтного блока 2 через загрузочное устройство 15. Элементы шахтного блока 2 расположены так для того, чтобы можно было использовать тепловую энергию горячих газов для операционной сушки органики и получения продуктов химических реакций пиролиза. Канал подачи воздуха 31 подключен к ретортному блоку 2 и позволяет получать воздух нагретым до рабочей температуры (300-400°С). Далее канал подачи воздуха 31 используется для распределения по зонам расположения фурм 23 в реакторе шахтного блока 2. Синтез-газ поступает из шахтного блока 2 по трубопроводу 16 в блок циклонных фильтров 6 для предварительного охлаждения и осаждения механических примесей, а также нейтрализации кислот в составе синтез-газа. Блок циклонных фильтров 6 подключен трубопроводом к блоку охлаждения 5 для окончательного охлаждения и кондиционирования синтез-газа. На выходе блока охлаждения 5 установлен пробоотборник 12 для контроля состава отходящих газов.

Готовый синтез-газ направляется на коллектор-распределитель 17 для дальнейшего использования.

Зола из шахтного блока 2 удаляется через канал золоудаления 37 по мере ее накопления и охлаждения, попадая в емкость для транспортировки 45.

Далее по ходу в корпус горячего канала 36 встроен блок ретортного типа 7. Газообразные продукты, образующиеся при термической обработке веществ (например, лекарства в упаковке, опасные медицинские отходы) удаляются из блока ретортного типа 7 через клапан сброса и трубопровод. Далее эти газы поступают к правому торцу горячего канала 36 в трубопровод подачи «грязного» выхлопа 13.

Органические отходы или исходная топливная смесь загружаются в блок ретортного типа 7 через крышку 42, закрывающуюся герметично. Образующаяся в результате термической обработки зола играет роль сухого затвора и по мере накопления удаляется через канал золоудаления 37 в отдельную емкость для сбора, транспортирования и захоронения.

К левому торцу горячего канала 36 посредством трубопровода подключен дымосос-побудитель 8, который создает тягу в горячем канале 36 и разрежение в сводчатой части 44, а с другой стороны направляет горячие газы из горячего канала 36 в дымовую трубу 10 и далее в атмосферу. В дымовую трубу 10 встроена горелка 11 для дожигания неиспользованного синтез-газа и также пробоотборник 12 для анализа и контроля состава отходящих газов.

Синтез-газ после охлаждения и кондиционирования в блоке циклонных фильтров 6 и блоке охлаждения 5 может быть направлен из коллектора-распределителя 17 в циклонный блок утилизации жидких отходов 3, туннельную печь 4 или в газгольдер 9. Излишки синтез-газа направляются в горелку 11 для прямого сжигания в дымовой трубе 10.

Циклонный блок утилизации жидких отходов 3 представляет собой многосекционную печь, в которой организована пристенная циркуляция потоков смеси горючего синтез-газа и воздуха.

Сверху во вторую секцию 40 циклонного блока утилизации жидких отходов 3 через дозатор 41 подаются жидкие горючие отходы (кубовый остаток) для термического обезвреживания.

Все нежелательные факторы и последствия при термическом обезвреживании жидких отходов, таким образом, сводятся к минимуму за счёт воздействия высоких температур и продолжительного времени воздействия. Образующееся тепло снимается с корпуса-теплообменника циклонного блока утилизации жидких отходов 3 и используется для подогрева чистого воздуха или сушки влажных отходов. Отходящие из последней секции циклонного блока утилизации жидких отходов 3 газы направляются в дымосос-побудитель 8.

По каналу туннельной печи 4 двигаются емкости (вагонетки) 46 с замазученными грунтами и затаренными ЛКМ. По длине канала туннельной печи 4 расположены горелки, подключенные к коллектору-распределителю 17 синтез-газа. Пламя из горелок направлено внутрь канала. Так осуществляется прокалка материалов в емкостях туннельной печи 4. Выделяющиеся по ходу прокалки газы удаляются из канала туннельной печи 4 системой дымоудаления. В систему дымоудаления входит трубопровод, направляющий газы из туннельной печи 4 в трубопровод «грязного» выхлопа 13. Обезвреженные грунты и прочее удаляются из емкостей и направляются на утилизацию.

Синтез-газ, хранящийся в газгольдере 9, может быть использован как топливо для питания двигателей внутреннего сгорания, тепловых котлов, газовых микротурбин и т.п.

Принцип работы модульной установки.

Для обеспечения устойчивого и стабильного результата в работе установки карбонизации исходные органические материалы необходимо усреднять по размеру и составу. Например, органическая смесь ТОПАЛ-1 (RDF) (смесь пластиковых отходов) подходит под перечисленные условия. Такой исходный материал должен быть относительно однороден, умеренно увлажнен, измельчен, способен спрессовываться. Морфологически RDF содержит углеродосодержащие вещества: полиолиефины (полимерные пленки), целлюлозу, каучук, текстиль, RDF и т.п., поэтому сырье для получения более калорийного, при последующем сжигании, синтез-газа, в отличие от газа полученного, например, из отходов древесины.

Этот исходный органический материал создает т.н. продуктовую пробку в загрузочных устройствах 14, 15. Продуктовая пробка запирает циркуляцию газов и отделяет продукты, выделяющиеся при карбонизации и термической переработки от атмосферы горизонтального блока 1 и шахтного блока 2. Снизу в канале золоудаления 37 находятся сухие зольные затворы-пробки, препятствующие проникновению газов из реакционных зон горизонтального блока 1 и шахтного блока 2 в атмосферу.

Превращение усредненной органической смеси в углерод (сажу) в горизонтальном блоке 1 начинается при температуре внутри сводчатой части 44 свыше 300°С. Для этого верхнее перекрытие горячего канала 36 сводчатой части 44 и весь горячий канал 36 перед началом работы разогревается топливом, загружаемым через дверцы зольников 22, 23 в правом торце установки.

После разогрева включается электродвигатель дымососа-побудителя 8, создавая разрежение внутри сводчатой части 44 и в горячем канале 36. Возникает тяга и воздух через регулируемые заслонки 35, расположенные сверху сводчатой части 44, попадает в зоны химических реакций.

Попутно нагреваясь, горячий воздух, проникает через фурмы 48 внутрь сводчатой части 44. Здесь преимущественно происходит образование монооксида углерода СО. Температура внутри сводчатой части 44 при этом быстро растет. Далее остаточная влага в составе исходного материала позволяет получить дополнительно газообразный водород. В зоне реакций появляются продукты для синтеза метана и подобных горючих газов.

Через отверстия аэродинамической формы в верхнем перекрытии в горячем канале 36 смесь газообразных продуктов из сводчатой части 44 увлекается за счет тяги в горячий канал 36 и, смешиваясь с воздухом, горит. При этом температура пламени достигает температур свыше 1200 °C. Длина горячего канала 36 позволяет удерживать продукты горения синтетического газа длительное время при высокой температуре. Это способствует разложению нежелательных примесей и сажи на простые и не опасные соединений. В горячем канале 36 возникает поток горячего отходящего газа, которым происходит обогрев: верхнего перекрытия горячего канала 36, ширмового пароперегревателя 29, канала подачи воздуха 31, корпуса реактора шахтного блока 2, корпуса блока ретортного типа 7. Отходящие газы направляются в дымовую трубу 10.

За счет режимов тяги в горячем канале 36 происходит полное сгорание (доокисление) монооксида углерода, метана и водорода до диоксида углерода, и водяного пара. Сложные органические соединения при таких температурах разлагаются до простых. Галогены и сера из состава полимеров реагируют в первую очередь в водород. Сажа успевает полностью сгореть, минеральная пыль оседает в зольниках сводчатой части 44 и горячем канале 36. Образующаяся в сводчатой части 44 зола удаляется также через дверцы зольников 22, 23.

Загруженный сверху в шахтный блок 2 через загрузочное устройство 15 исходный органический материал предварительно нагревается и подсушивается, испаряется влага и начинается его карбонизация. В зону обугливания из канала подачи воздуха 31 через систему фурм 48 подается подогретый воздух. При относительном недостатке кислорода происходит обугливание и интенсивное образование сажи (карбонизация), а затем, после очередной добавки кислорода в следующую реакционную зону, образование монооксида углерода. Температура в зоне газификации резко растет. Водяной пар при высокой температуре, взаимодействуя с имеющимся углеродом, дает выход газообразного водорода. Здесь водородом связываются галогены и сера. Попутно образуется метан.

Смесь горючих газов выходит из реактора шахтного блока 2 и подается в блок циклонных фильтров 6 и блок охлаждения 5, и далее к оконечным устройствам.

В шахтном блоке 2 реализован принцип подавления процесса образования предшественников тяжелых и полиароматических углеводородов.

Система автоматического управления процессами карбонизации и термического обезвреживания опасных отходов опирается на показания датчиков температуры, расхода воздуха, и анализаторов качества смеси синтетического газа и отходящих газов. Несколько параметров, учитываемых совместно системой управления, позволяют получать на выходе из установки отходящие газы без вредных примесей (в пределах ПДК).

Основным преимуществом представляемой установки является общий горячий канал 36, на котором располагаются блоки установки.

Такая компоновка позволяет получать отдельно: первичный синтез-газ и конечную смесь горючих синтезированных газов. Используемый в технологическом цикле и очищенный конечный синтез-газ может использоваться для получения продуктов его передела - к примеру, метанол, или диметилэфир.

Можно получать также:

- очищенные от органических примесей минеральные вещества, грунты, окалину, металлическую стружку;

- горячую воду для нужд отопления, горячего водоснабжения работы различного технологического оборудования, например, флотационных моек для обезжиривания измельченных пластиков;

- перегретый пар для сушки и прокалки различных материалов, термического обеззараживания опасных биологических отходов или генерации электроэнергии;

- синтез-газ для получения высокоактивного окислителя в реакции дезактивации отходов повышенных классов опасности.

Избыточное тепло, получаемое в ходе экзотермических химических реакций в общем тепловом канале, позволяет организовать обезвреживание, в том числе, жидких органических отходов (например, отходы производства ЛКМ) в смеси с твердыми производственными отходами.

За счет применения отечественных керамических материалов созданы возможности для хода реакций при повышенных температурах (1350-1400°C). Тепло из зоны реакций не попадает во внешнюю среду ввиду продуманной теплоизоляции блоков установки.

В отличие от существующих решений, конверсия углерода происходит при относительном недостатке кислорода в зонах конверсии, что препятствует образованию взрывоопасных смесей. Отдельно хочется отметить то, что первичный синтетический газ мало взрывоопасен при наличии высокопроизводительной тяги в общем канале.

Для предотвращения утечки продуктов конверсии из корпуса блоков вокруг корпусов реакторов создается отрицательное давление.

Непрерывная загрузка твердого топлива или смеси органических веществ в реактор блоков, производится загрузочным устройством, исключающим контакт зон реакторов и окружающей среды. Удаление золы производится через канал с сухим затвором из зольных масс.

Практически определено, что с увеличением температуры в реакторах глубина конверсии углерода в органических веществах и выход горючих газов возрастают, а образование вредных веществ значительно снижается.

В данном случае температура в зонах реакций превышает 1200 °C, выходы H2 и CO стремятся к максимальным значениям.

Смолы и сажа полностью газифицируются, а вредные побочные продукты вовсе не образуются. Это и есть процесс поэтапного подавления образования ядовитых веществ в отходящих газах. Излишки тепла из общего канала 36 установки выводятся с помощью системы теплообменников для нужд внешних потребителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ТВЕРДЫХ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2479877C2 |

| Способ утилизации твердых углеводородных отходов (в том числе медицинских и биологических) и установка для его осуществления | 2018 |

|

RU2688990C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 1998 |

|

RU2127848C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ОЧИСТКИ ДЫМОВОГО ГАЗА И ЛИНИЯ УТИЛИЗАЦИИ ДВУОКИСИ УГЛЕРОДА, ТЕПЛА И ПЫЛИ ДЫМОВОГО ГАЗА | 2006 |

|

RU2342981C2 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| КАМЕРНЫЙ ОГНЕВОЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2218525C2 |

Изобретение относится к области переработки твердых бытовых, твёрдых и жидких промышленных отходов. Блочная установка включает горизонтальный и шахтный блоки, встроенные в горячий канал, к которому подключены циклонный блок очистки жидких отходов, туннельная печь, блок охлаждения, блок циклонных фильтров, блок ретортного типа, дымосос-побудитель, емкость для хранения охлажденного синтез-газа, дымовая труба, при этом установка дополнительно содержит коллектор-распределитель, участки сортировки, измельчения, смешивания и транспортирования исходной топливной смеси, горизонтальный блок размещен на верхнем перекрытии горячего канала, выполнен со сводчатой частью и снабжен загрузочным устройством, смотровыми окнами, дверцами зольников с системой золоудаления, шахтный блок оснащен загрузочным устройством, датчиками температуры, каналом золоудаления и подключен к каналу подачи воздуха, а также сообщен с блоком циклонных фильтров, который подключен к блоку охлаждения, канал золоудаления оборудован емкостью для сбора и транспортировки золы, блок охлаждения оснащен анализатором низшей теплотворной способности горючего газа и пробоотборником, горячий канал оснащен отверстиями и включает устройство контроля горения, регулируемую заслонку устройства подачи воздуха и дверцу зольника, а также трубопровод подачи «грязного» выхлопа из туннельной печи и блока ретортного типа, при этом внутри горячего канала размещены ширмовый пароперегреватель, отражатель пламени, дверца зольника и канал подачи воздуха в шахтный блок, в сводчатой части расположено загрузочное устройство, датчики температуры и дверцы зольника со смотровыми окнами, блок ретортного типа оснащен герметичной крышкой и клапаном сброса, а также сообщен с трубопроводом подачи «грязного» выхлопа, дымосос-побудитель выполнен с возможностью создания тяги в горячем канале и разрежения в сводчатой части, а также обеспечения направления горячих газов из горячего канала в дымовую трубу, выполненную с горелкой и пробоотборником, циклонный блок очистки жидких отходов содержит дозатор и сообщен с дымососом-побудителем, при этом туннельная печь оснащена каналом, оборудованным вагонетками, и включает горелки, подключенные к коллектору-распределителю. Технический результат - полная конверсия органических веществ в синтетический газ с химическим подавлением образования опасных соединений. 1 з.п. ф-лы, 5 ил.

1. Блочная установка полной карбонизации твердых и жидких органических веществ, включающая горизонтальный и шахтный блоки, встроенные в горячий канал, к которому подключены циклонный блок очистки жидких отходов, туннельная печь, блок охлаждения, блок циклонных фильтров, блок ретортного типа, дымосос-побудитель, емкость для хранения охлажденного синтез-газа, дымовая труба, при этом установка дополнительно содержит коллектор-распределитель, участки сортировки, измельчения, смешивания и транспортирования исходной топливной смеси, горизонтальный блок размещен на верхнем перекрытии горячего канала, выполнен со сводчатой частью и снабжен загрузочным устройством, смотровыми окнами, дверцами зольников с системой золоудаления, шахтный блок оснащен загрузочным устройством, датчиками температуры, каналом золоудаления и подключен к каналу подачи воздуха, а также сообщен с блоком циклонных фильтров, который подключен к блоку охлаждения, канал золоудаления оборудован емкостью для сбора и транспортировки золы, блок охлаждения оснащен анализатором низшей теплотворной способности горючего газа и пробоотборником, горячий канал оснащен отверстиями и включает устройство контроля горения, регулируемую заслонку устройства подачи воздуха и дверцу зольника, а также трубопровод подачи «грязного» выхлопа из туннельной печи и блока ретортного типа, при этом внутри горячего канала размещены ширмовый пароперегреватель, отражатель пламени, дверца зольника и канал подачи воздуха в шахтный блок, в сводчатой части расположено загрузочное устройство, датчики температуры и дверцы зольника со смотровыми окнами, блок ретортного типа оснащен герметичной крышкой и клапаном сброса, а также сообщен с трубопроводом подачи «грязного» выхлопа, дымосос-побудитель выполнен с возможностью создания тяги в горячем канале и разрежения в сводчатой части, а также обеспечения направления горячих газов из горячего канала в дымовую трубу, выполненную с горелкой и пробоотборником, циклонный блок очистки жидких отходов содержит дозатор и сообщен с дымососом-побудителем, при этом туннельная печь оснащена каналом, оборудованным вагонетками, и включает горелки, подключенные к коллектору-распределителю.

2. Блочная установка полной карбонизации твердых органических веществ по п. 1, в которой стены и под горячего канала обшиты теплоизоляционным материалом, а верхнее перекрытие изготовлено из огнеупорного материала.

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ КАРБОНИЗАЦИЕЙ | 2011 |

|

RU2525491C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И РЕАКТОР ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2360949C1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| US 4280417 A, 28.07.1981. | |||

Авторы

Даты

2023-09-19—Публикация

2022-12-31—Подача