Данное изобретение относится к области выполнения нефтяных и газовых скважин с использованием бурения боковых стволов малого диаметра из главной скважины.

Построение скважины обычно сталкивается с рядом известных проблем, которые влияют на добычу нефти из пробуренного пласта или, в крайнем случае, ставят под угрозу заканчивание скважины и перевод ее в продуктивную стадию.

При бурении горизонтальных нефтеносных пластов важно проводить траекторию скважины на постоянном расстоянии от уровня грунтовых вод, который лежит ниже нефтеносного пласта. Если этого не удается достичь и траектория скважины варьирует по высоте, то нижние точки траектории или "долины" являются источником проблемы обводнения. В случае реализации необсаженной скважины или при однородной плотности перфорации возникает риск образования водяного конуса в самых нижних точках траектории. Даже в случае обсаженной скважины и без перфораций в области “долин” некоторые отрезки скважины теряют контакт с нефтеносным коллектором. В отдельных ситуациях пробуренный отрезок скважины может быть оставлен и оператор вынужден заниматься зарезкой бокового ствола для переноса горизонтальной скважины на нужную глубину.

Похожая проблема возникает с «вершинной» частью траектории скважины, когда расстояние до газового пласта (над нефтеносным пластом) становится слишком низким. В этом случае начинается нежелательный выход газа в скважину, аналогично проблеме с просачиванием воды в нижние точки скважины, как указано выше.

В некоторых пробуренных скважинах сам процесс бурения создает нарушение эксплуатационных качеств пласта в призабойной зоне. Это проявляется как скин-эффект с естественным ограничением на добычу нефти. Для активации пор в матрице породы были предложены различные химические способы, которые могут восстановить нужную проницаемость, но такие подходы не всегда эффективны.

Гравийные упаковки и фильтры часто используют для подавления выноса песка на стадии производства скважины. Но в горизонтальных скважинах размещение гравия может быть затруднительным, и к тому же это уменьшает проходное сечение в законченной скважине. Для вариантов заканчивания, совмещающих гравийные упаковки и гидроразрыв (технология “FracPACK”), возникают трудности с размещением упаковки, и, как правило, оператор не может контролировать направление коротких трещин.

В случае опасности разрушения коллектора из-за напряжений в породе (концентрация напряжений в призабойной зоне) единственно возможными решениями являются либо подбор буровой жидкости с нужной плотностью (с риском вызывать гидроразрыв других слоев, поскольку повышение плотности означает повышение гидростатического давления) или ликвидация этого отрезка скважины и начало нового бурения по другой траектории.

Что касается потери буровой жидкости при бурении, то эту проблему обычно решают закачиванием специальной цементной суспензии в нижнюю часть скважины и выдавливанием части суспензии в пористую породу. Но результат такой операции не всегда достаточно глубокий, и когда бурение возобновляют через цементную пробку, то ствол скважины может снова войти в нетронутую породу, и это возобновит потери жидкости.

Проблема узкого интервала давления часто трудно разрешима: оператор бурения имеет ограниченные возможности в подборе плотности буровой жидкости или по выходу пластовой жидкости в ствол скважины. Для изоляции пласта часто необходимо установить обсадную трубу.

Цель данного изобретения состоит в разработке техники построения скважины, которая является альтернативой вышеописанным способам и потенциально может решить некоторые или все описанные проблемы.

Изобретение основано на использовании боковых стволов, то есть вторичных скважин, которые пробуривают из основного ствола скважины. Ранее подобные боковые стволы использовали для решения различных задач, в частности для улучшения контакта с продуктивным пластом.

Один аспект данного изобретения раскрывает способ построения скважины, состоящий из этапов:

- бурение основного ствола скважины от поверхности до одного из подземных пластов;

- бурение нескольких боковых стволов от основного ствола в окружающие пласты;

- при этом боковые стволы существенно короче и их диаметр меньше, чем у основного ствола;

- при этом каждый из боковых стволов отделен от соседних боковых стволов сравнительно небольшим расстоянием.

Боковые стволы обычно распространяются на 5-30 метров от основного ствола и имеют диаметр в интервале 3,8-10 см.

Предпочтительно боковые стволы пробуривают в приосевой зоне на расстоянии несколько метров от основного ствола, причем более чем один боковой ствол зарезается из одного уровня от основной скважины.

В одном варианте осуществления изобретения боковые стволы зарезаются по траекториям, которые отходят от основного ствола под углом менее чем 10°. В другом варианте боковые стволы отходят от основного ствола почти перпендикулярно.

В некоторых случаях предпочтительно зарезать боковые стволы по траекториям, лежащим вне плоскости главного ствола. Боковые стволы могут иметь S-образную форму или форму спирали, закрученной вокруг основного ствола.

Предпочтительным способом является бурение боковых стволов для преодоления зоны вокруг основного ствола, где свойства породы значительно изменены, например, в виде скин-эффекта или повреждение проницаемости породы при бурении: боковые стволы должны достичь области, где свойства породы остались неизменны и равны среднему по пласту.

Боковые стволы могут заполнять загущенной жидкостью (после бурения) для предотвращения загрязнения боковых стволов из основного ствола. Этот способ также включает разрушение геля в боковых стволах, чтобы получить доступ к внутренней поверхности боковых стволов.

Другим вариантом изобретения является заполнение гравием всего бокового ствола. Предпочтительно упаковка гравия размещается в зоне близко к основному стволу, чтобы избежать попадания гравия в основной ствол.

Каждый боковой ствол может быть заполнен загущенной жидкостью (гелем) или гравием сразу после бурения и прежде чем приступят в бурению другого бокового ствола, или заполнение проводят во время бурения следующего бокового ствола.

Основной ствол заканчивается в зоне размещения гравийного фильтра, или раздвижного фильтра, или посредством щелевого хвостовика или зацементированной обсадной трубы.

Согласно раскрытому изобретению способы могут также включать закачку в боковые стволы жидкости для обработки пласта для изменения свойств породы в призабойной зоне. Жидкость для обработки могут закачивать в пласт для модификации его проницаемости (ограничить приток волы или газа в скважину) или для стабилизации механических свойств на время бурения.

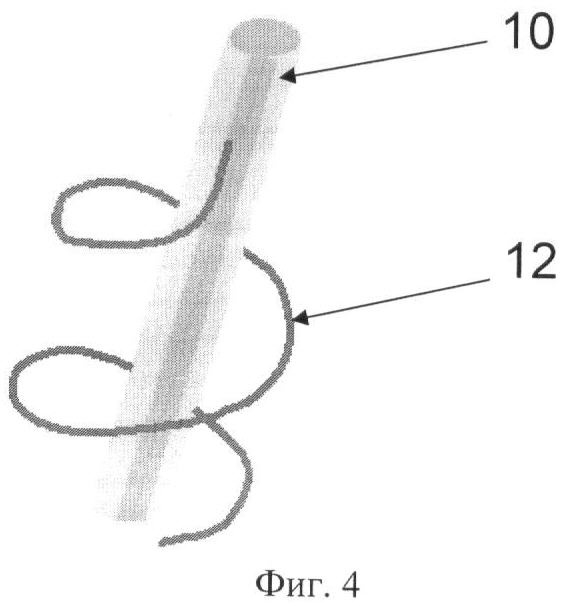

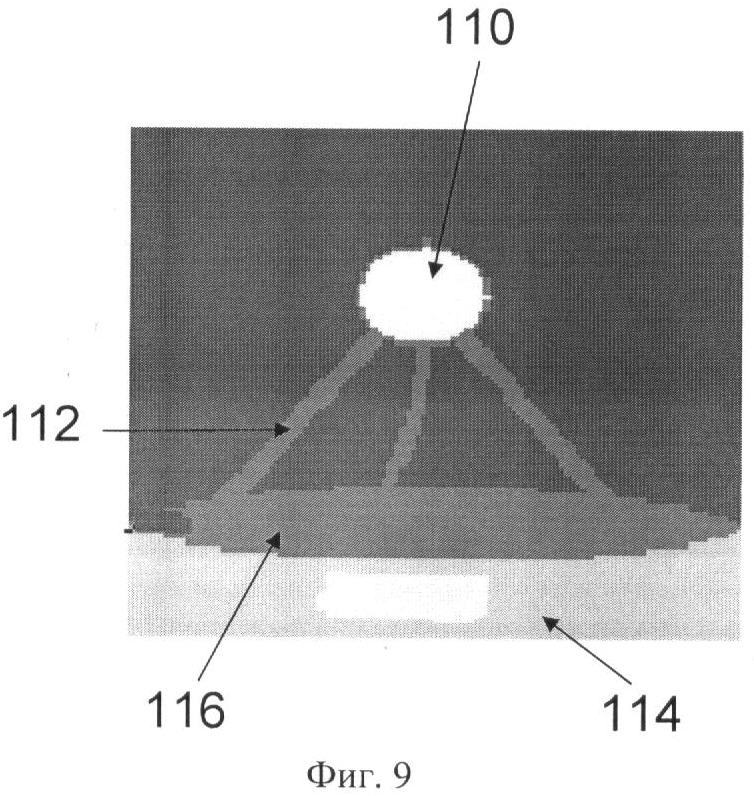

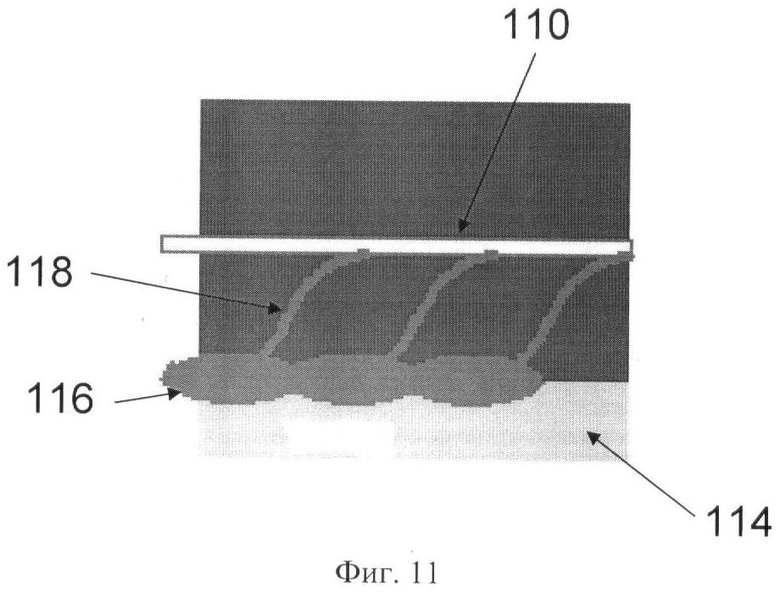

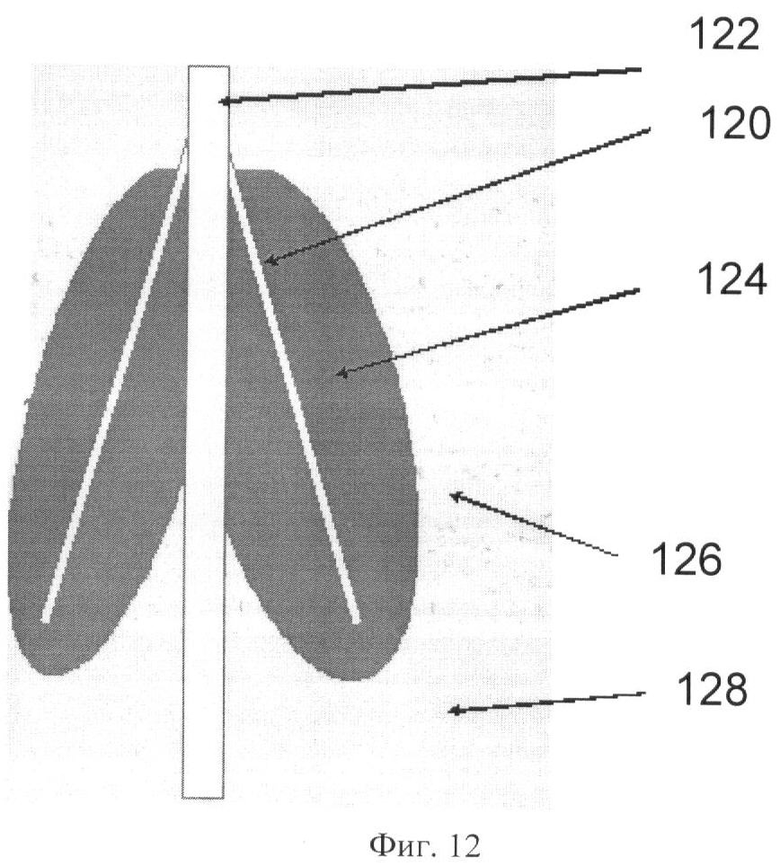

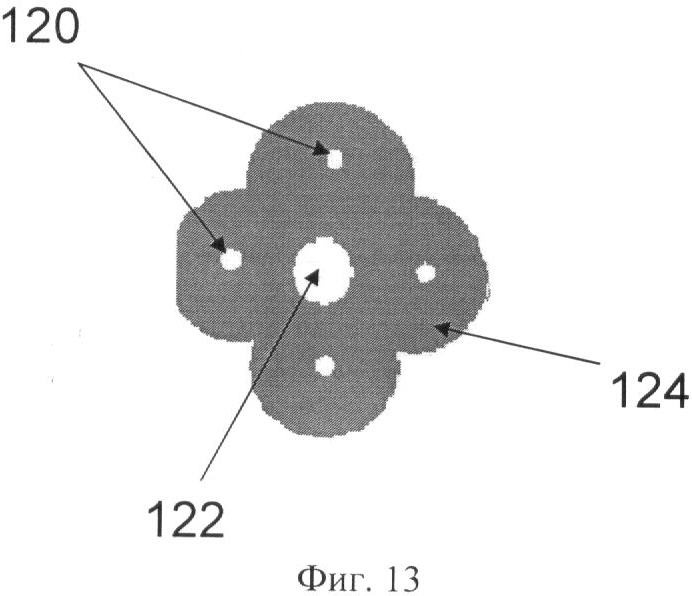

На Фиг.1 и 2 приведен упрощенный вид скважин, которые были пробурены согласно изобретению; на Фиг.3 и 4 приведены различные формы боковых скважин; на Фиг.5 показана обработка для улучшения контакта с пластом согласно одному из вариантов осуществления изобретения; на Фиг.6 показано заканчивание скважины согласно другому варианту осуществления изобретения; на Фиг.7-9 показано сооружение горизонтальной скважины согласно одному из вариантов осуществления изобретения; на Фиг.10 и 11 показан другой вариант сооружения горизонтальной скважины по данному изобретению; и на Фиг.12 и 13 показана обработка пласта во время бурения согласно изобретению.

Данное изобретение основано на концепции совокупности боковых стволов малого диаметра, которые исходят от основной скважины или основных стволов. В данном изобретении также охарактеризованы способы обработки, которые можно проводить внутри малых боковых стволов или из них, чтобы сменить или адаптировать дебит основной скважины, модифицировать свойства пласта, пластовых флюидов, изменить пористость или проницаемость пласта. Боковые стволы обычно имеют длину от 5 до 30 м (в сравнении с большой протяженностью основного ствола, составляющей тысячи метров), при этом диаметр составляет от 1.5 до 4 дюймов (3,8-10 см) в сравнении с диаметром основного ствола, который обычно находится в пределах 20-40 см. Траектории боковых стволов могут идти почти параллельно основной скважине (с отклонением меньше 10°) или сильно отклонятся (перпендикулярно) от основной скважины. Расстояния между соседними отводами от главной скважины могут быть довольно короткими: расстояние между точками отвода по оси может быть равно нулю (то есть нарезка более чем одного бокового ствола на одной глубине) и боковые стволы уходят под различными азимутами. На один метр основной скважины можно пробурить несколько боковых (когда прочность породы не ограничивает). Боковые стволы могут быть S-образными или принимать форму спирали, закрученную вокруг оси основной скважины.

Новые способы обработки в рамках данного изобретения основаны на технике размещения взвеси или жидкости в боковых стволах или в матрице породы. В частности, может быть использовано:

- заполнение боковых стволов загущенной жидкостью (гелем) для того, чтобы избежать загрязнения боковых стволов рабочими жидкостями из основного ствола в последующих операциях;

- заполнение боковых стволов гравием для борьбы с выносом песка. Когда операцию проводят для многих боковых скважин, то общий результат может обеспечить улучшение, превышающее результат, получаемый для обычной операции гидроразрыва, совмещенного с гравийной набивкой фильтра (“FracPACK”) или “борьба с пескопроявлением” в длинных горизонтальных каналах;

- кислотная (химическая) обработка породы через боковые стволы для решения проблем бурения, например для управления потерями буровой жидкости, борьбы с выбросами и притоками, для укрепления породы и т.д.;

- кислотная (химическая) обработка породы для решения проблем с добычей флюида, таких как водные проявления в горизонтальных скважинах или восстановление контакта с коллектором на нужной глубине, особенно в верхних и нижних точках горизонтальной скважины;

- повышение продуктивности путем обхода скин-слоя и ограничений на депрессию в скважине и понижения риска фазового перехода в координатах PVT.

На Фиг.1 и 2 приведено изображение основного ствола 10 с несколькими боковыми стволами 12, расположенными близко друг от друга. Во многих случаях для боковых стволов 12 применена традиционная искривленная траектория (см. Фиг.1) в виде "елочки" (если рассматривать в двух измерениях). В некоторых вариантах реализации возможно пробуривать боковые стволы 12 прямо от основного ствола 10, как показано на Фиг.2. Боковые стволы могут размещаться под различными углами к оси основной скважины.

Для некоторых вариантов обработки пласта можно применять другие траектории, как показано на Фиг.3 и 4. На Фиг.3 показаны S-образные боковые стволы 12, которые улучшают контакт с коллектором, но они могут быть более “параллельными” основному стволу 10. Это может быть преимуществом, в частности, при обработке зон вблизи горизонтального основного ствола.

Вариант бокового ствола спиральной формы 12 приведен на Фиг.4 - такая геометрия может быть полезной для ассиметричной обработки породы вокруг основного ствола 10. Это может оказаться полезным при обработке призабойной зоны.

Производительность скважины можно увеличить через повышение контактной поверхности коллектора. Более того, контакт может быть обеспечен на довольно большом расстоянии от ствола основной скважины, поэтому падение давления из-за концентрической картины течения будет ограниченным. Особенно это может оказаться полезным там, где присутствует высокий скин-эффект или где в пласту лежит тяжелая нефть. Фиг.5 иллюстрирует такое применение изобретения. В этом случае боковые стволы малого диаметра 12 зарезают из исходной скважины 10 на большом расстоянии в пласт 14, так что ствол проходит через поврежденный слой 16 вокруг основной скважины 10 с высокими характеристиками по падению давления и попадает в пласт 14, где проявляются подходящие (пластовые) свойства.

Дебит скважины можно повысить путем создания боковых стволов малого диаметра в ситуации с горизонтальной скважиной, пробуренной для вскрытия коллектора, который образован линзами с изолирующей сланцевой прокладкой. Каждый малый боковой ствол может обеспечить контакт с несколькими линзами, что сильно повышает добычу.

Дебет скважины можно повысить с использованием боковых стволов малого диаметра при добыче из высокотрещинного коллектора через единственную квазивертикальную скважину: боковые стволы можно направить практически перпендикулярно трещинам, что обеспечивает дополнительные пересечения.

В одном из вариантов осуществления изобретения боковые стволы после бурения заполняют загущенной жидкостью (гелем). Заполненный гелем боковой ствол не будет подвержен загрязнению другими жидкостями, такими как буровая жидкость или цементная взвесь из основной скважины, и боковые стволы остаются чистыми для дальнейшего использования. Гель может быть помещен в боковую скважину в виде жидкой порции тем же инструментом, которым пробуривали боковую скважину и перед перемещением инструмента на следующую позицию. Например, можно пробурить основную скважину на заданную глубину; затем все боковые стволы малого диаметра пробуривают и заполняют гелем. Затем в основной скважине проводят обсадку и цементирование. А на конечном этапе можно выполнять перфорирование с высокой плотностью отверстий для подсоединения боковых стволов к основной скважине для лучшего стока из коллектора.

Разрушение геля означает очистку боковых стволов в нужное время. Можно применять и другие способы, такие как закачивание нужных разрушителей геля в боковые стволы, аналогично технологии разрушения жидкости гидроразрыва в трещинах.

По еще одному варианту осуществления изобретения весь объем бокового ствола заполняют гравием, как это обычно делают при постановке гравийного фильтра. Но есть и различие относительно обычной операции установки гравийного фильтра, когда в центральной части скважины удерживают свободным от гравия объем с использованием сетки-экрана. Пластовый флюид входит в боковой ствол и затем перетекает в основную скважину через гравийную упаковку. Предпочтительно проницаемость такой упаковки близка к проппантной упаковке при гидроразрыве. Однако в данном случае гравий не испытывает нагрузок, возникающих при смыкании трещин. Это расширяет выбор подходящего материала для гравийной упаковки.

Основные требования к упаковке:

- она задерживает вынос песка из породы;

- высокая проницаемость в осевом направлении;

- стабильность упаковки гравия в верхней части бокового ствола.

Предпочтительно использовать гравий для упаковки в боковом стволе в условиях, исключающих вынос гравия в основную скважину. Для достижения указанного результата верхнюю часть гравийной упаковки выполняют из гравия вместе с волокнами, грубыми фракциями гравия, кусками ткани, песком со смоляным покрытием и другими агентами для стабилизации упаковки. Такие меры необходимы только на последних метрах бокового ствола у места сочленения с основной скважиной.

В рамках разработанного способа можно уводить боковые стволы прямо от основной скважины (практически перпендикулярно), чтобы уменьшить перепад давления в коллекторе.

Операцию создания упаковки можно выполнять, когда буровая система для проведения боковых стволов еще не убрана. Однако циркуляция небольшого объема взвеси на дно большой скважины для упаковки бокового ствола может быть затратной по времени (основная скважина глубокая). Поэтому вместо индивидуальной обработки каждого ствола рекомендовано выполнить заполнение всех боковых стволов в один этап. Для этого надо повторно входить в боковые стволы. Для повторного вхождения может быть использован подходящий инструмент (также как использование койлтюбинга в многоствольных скважинах). При упаковке боковых стволов гравийную взвесь медленно закачивают через верхушку трубы, а затем трубу медленно убирают. При этом необходима определенная координация между выводом трубы из малого бокового ствола и скоростью закачки взвеси (для полноты заполнения).

Продуктивный интервал в главной скважине можно защитить несколькими приемами, как описано ниже.

Для этой цели могут быть использованы необсаженный гравийный фильтр или сетчатые экраны. Это соответствует ситуации техники заканчивания “FracPACK”. Это создает хороший ПП контакт для коллектора с низкой линейной скоростью добычи без повреждения упаковки.

В качестве другого варианта могут быть использованы раздвижные экраны, что создает более широкий канал для потока в скважине.

Фильтр (хвостовик) с щелевыми отверстиями может быть использован в комбинации с малыми боковыми стволами, как показано на Фиг.6 (с упаковкой). Фильтр 18 обеспечивает механическую устойчивость основной скважины 10, что необходимо при наличии слабо консолидированного пласта 20. В этом случае бывает необходимо обеспечить добычу только через боковые стволы малого диаметра 12. Если отдельно не позаботиться об этом, то часть дебита происходит через поверхность основной скважины 10, что потенциально повышает вынос песка и вносит дополнительные риски. Чтобы сохранить работоспособность основной скважины 10, проводят обработку призабойной зоны 22, направленную на стабилизацию пласта вблизи основной скважины 10. Эту обработку породы проводят сразу после бурения основной скважины (еще до бурения боковых стволов). Подходящую жидкость для обработки помещают в нужный интервал основной скважины 10. Жидкость поступает в пласт 22 по интервалу скважины, чтобы стабилизировать породу (повысить сопротивляемость к эрозии) или загерметизировать ее по очень малой глубине (например, 30 см), чтобы заблокировать выход продукции через песчаные поверхности ствола (дебит 24 будет через боковые стволы 12, которые обработаны вблизи места соединения 26 с основной скважиной 10, чтобы предотвратить вынос гравия).

Цементированная обсадная колонна в основной скважине. В этом случае, видимо, полезно бурить малый боковой ствол после установки обсадной колонны.

Использование боковых стволов малого диаметра без гравийного фильтра может быть адекватным решением для добычи углеводородов, там где обычно наблюдается вынос песка. Возможно, есть необходимость создать упаковки в малых боковых стволах по следующим причинам:

- уменьшение депрессии в скважине благодаря увеличению контакта с пластом;

- низкая скорость флюида вблизи боковых стволов малого диаметра; и/или

- высокая стабильность малых стволов из-за их малого диаметра. Обычно траектория горизонтальных скважинах не всегда совершенно горизонтальная и параллельна уровню грунтовых вод (который расположен ниже нефтеносной зоны). Для некоторых интервалов скважины это расстояние до уровня грунтовых вод особенно низкое. Образование конуса обводнения может быстро развиться в этих низких местах, особенно если речь идет об необсаженной скважине, или о заканчивании с помощью хвостовика с щелевыми отверстиями, или даже о случае плотной схемы перфорации обсаженной колонны.

Эту проблему решают путем применения боковых стволов малого диаметра, согласно изобретению, как показано на Фиг.7-9. Совокупность боковых стволов малого диаметра 112 пробуривают из основной скважины 110 в направлении уровня грунтовых вод 114. Химическую обработку породы проводят через боковые стволы малого диаметра 112 путем закачки герметизирующего материала в поры пласта. Целью такой закачки является создание непроницаемого диска 116 между уровнем водяного столба 114 и скважиной 110. Эти диски 116 образуют непроницаемый слой, который ограничивает переток воды в верхнем направлении.

Такие обработки скважины обычно проводят на ранних стадиях жизни скважины, например сразу после бурения, когда обнаружен факт близости грунтовых вод. Однако такая обработка может происходить и позднее, если дебит идет через необсаженную скважину.

Для такого случая предпочтительно осуществлять боковые стволы с S-образной формой 118 - они обеспечивают лучшее размещение жидкости, как показано на Фиг.10 и 11.

В случае обсаженной скважины бурение боковых скважин несколько более сложное из-за необходимости проделать окно в обсадной трубе.

Способы, изложенные в изобретении, могут применятся для контроля над водопритоком через горизонтальные скважины. Например, основная (горизонтальная) скважина может быть пробурена через верх коллектора (или даже выше коллектора) и затем вниз пробурены несколько боковых стволов малого диаметра - для лучшего контакта с коллектором. Эти малые боковые стволы могут нести гравийный фильтр (по всему сечению), как показано выше. Упаковка в стволах содержит “обыкновенные частицы”, которые применяют при обычном гидроразрыве или в операциях гидроразрыва, совмещенного с гравийной набивкой фильтра (“FracPACK”), но также может содержать материалы, способные к набуханию при контакте с водой. Это означает, что длина отрезка ствола в контакте с водой (водный конус или уровень грунтовых вод) позволит производство воды только в ограниченный период. Затем набухающий материал блокирует проницаемость зоны стока в интервале с хорошим смачиванием. Это автоматически снижает приток воды в боковые стволы (и в основную скважину).

Горизонтальная скважина может быть проложена близко к границе газовой шапки, которая расположена над нефтеносным слоем. Это создает риск попадания газа в скважину и снижения нефтяной отдачи скважины, поскольку газ может ограничить проходное сечение скважины, через которую происходит добыча жидкости. Более того, приток газа в главную скважину может вызвать резкое снижение давления в коллекторе и понизит естественный приток. По своему общему воздействию приток газа через верхние точки траектории скважины напоминает приток воды через нижние точки траектории, и поэтому похожие методы обработки применимы для ограничения газового конусообразования.

Как показали реальные полевые ситуации, горизонтальные скважины могут иметь “долины”, которые слишком близко расположены к уровню грунтовых вод для хорошего соединения к нефтеносной части коллектора. Может оказаться полезным применить вышеописанные приемы (как показано на Фиг.11) локальным образом к долинам горизонтальной скважины, чтобы задержать образование конуса обводнения.

По другому варианту осуществления изобретения боковые стволы малого диаметра пробуривают в верхнем направлении, чтобы обеспечить приток из более высокой зоны нефтеносного пласта.

Приемы, описанные в изобретении, могут быть испьзованы в решении и других проблем бурения. Примерный список проблем:

- высокая (общая) потеря бурового раствора (включая случай потери циркуляции бурового раствора), это может происходить при низком давлении пласта в сочетании с зонами высокой проницаемости или высокой трещиноватости;

- приток в ствол скважины из пластов с высоким давлением. В некоторых случаях, трудно поднять плотность бурового раствора, чтобы обеспечить равновесие в зонах высокого давления (без образования трещин в других пластах);

- разрушение породы с неподходящими механическими свойствами.

Породу можно разрушить под воздействием “растягивающей” нагрузки (известной как разрыв): обычный подход состоит в уменьшении плотности буровой жидкости, но это может привести к проблеме схлапывания ствола в случае, если окружное напряжение ствола скважины слишком высокое (что типично для горизонтальных скважин); другим вариантом подхода является подбор плотности буровой жидкости, но этот прием имеет ограничения по механическим свойствам других пластов.

Часто бывает трудно найти правильную плотность буровой жидкости, чтобы решить все проблемы с бурением и достичь эффективного и безопасного бурения. Конечным решением обычно является установка обсадной колонны для изоляции проблемного пласта. Однако эта операция очень затратная и телескопический эффект последовательных обсадных колонн делает затруднительной задачу получения отверстия нужного размер при вхождении в коллектор. В самом плохом варианте такую скважину ликвидируют из-за слишком маленького диаметра и слишком низкой производительности.

Данное изобретение позволяет работать с проблемами трудных пластов иным образом. Один из вариантов осуществления изобретения состоит в бурении боковых стволов малого диаметра 120 на небольшом расстоянии и от основной скважины 122 (см. Фиг.12 и 13). В этом варианте боковые стволы 120 только слегка отклоняются от основной скважины 122 (например, на 5°). Вместе с тем на одной глубине должно быть пробурено несколько боковых стволов под различными азимутами. Боковые стволы спиральной формы (как описано выше и проиллюстрировано Фиг.4) могут дать такой же положительный результат. Боковые стволы малого диаметра 120 используют для инжекции продуктов в пласт 124 для его герметизации и изменения прочности породы по сравнению с необработанной породой 126. Таким образом, проблемная порода 126 изолирована от обычной породы 128 и это позволяет продолжить бурение.

В породу пласта закачивают различные типы флюидов, подобранных для выполнения различных задач:

- взвесь цемента мелкого помола (такие как SqueezeCrete компании Schlumberger) для того, чтобы закупорить поры и увеличить прочность породы;

- полимеры, которые попадают в поры породы и затем затвердевают в порах (что останавливает поток и укрепляет породу); и

- гели, которые блокируют поток через поры, а затем разрушаются по одному из известных механизмов, включая отложенную реакцию (такой подход может быть интересен, если требуется восстановить начальную пористость и проницаемость после окончания бурения).

Эти операции обычно выполняются после того, как был пробурен технически трудный пласт.

Остальные изменения в рамках данного изобретения кажутся очевидными из приведенного описания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2000 |

|

RU2161247C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ ИЗ ПЛАСТА С АНОМАЛЬНО НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2012 |

|

RU2501940C1 |

| СПОСОБ ОБУСТРОЙСТВА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН В ИНТЕРВАЛЕ ПРОДУКТИВНОГО ПЛАСТА ИСКУССТВЕННОЙ СРЕДОЙ С ФИКТИВНОЙ ПОРИСТОСТЬЮ | 2010 |

|

RU2459068C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2509875C2 |

| ОСНАСТКА И ОПЕРАЦИИ ПЕРЕМЕЩАЕМОГО УЗЛА СОПРЯЖЕНИЯ | 2014 |

|

RU2645044C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ | 2005 |

|

RU2292453C2 |

| СИСТЕМА И СПОСОБ КОРРЕКЦИИ НАПРАВЛЕНИЯ СТВОЛА СКВАЖИНЫ НА ОСНОВЕ ПОЛЯ НАПРЯЖЕНИЙ | 2008 |

|

RU2496003C2 |

| СПОСОБЫ И СИСТЕМЫ БУРЕНИЯ МНОГОСТВОЛЬНЫХ СКВАЖИН | 2018 |

|

RU2755763C1 |

| СПОСОБ БУРЕНИЯ НАКЛОННО НАПРАВЛЕННОЙ И ГОРИЗОНТАЛЬНОЙ РАЗВЕДОЧНОЙ ИЛИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ НА НЕФТЬ И ГАЗ | 1998 |

|

RU2149973C1 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2331753C2 |

Изобретение относится к области бурения нефтяных и газовых скважин. Способ бурения и заканчивания скважины включает бурение основного ствола, идущего от поверхности до одного или нескольких подземных пластов, и бурение нескольких боковых стволов из основного ствола в окружающий пласт. Боковые стволы выполняют существенно короче и меньшего диаметра, чем параметры основного ствола, каждый боковой ствол отнесен от соседних боковых стволов на сравнительно короткое расстояние, при этом боковые стволы заполняют гравием, который в местах сочленения боковых стволов с основным стволом стабилизируют для предотвращения попадания гравия в основной ствол. Обеспечивает улучшение эксплуатационных качеств пласта. 17 з.п. ф-лы, 13 ил.

1. Способ бурения и заканчивания скважины, включающий бурение основного ствола, идущего от поверхности до одного или нескольких подземных пластов, и бурение нескольких боковых стволов из основного ствола в окружающий пласт, отличающийся тем, что боковые стволы выполняют существенно короче и меньшего диаметра, чем параметры основного ствола, каждый боковой ствол отнесен от соседних боковых стволов на сравнительно короткое расстояние, при этом боковые стволы заполняют гравием, который в местах сочленения боковых стволов с основным стволом стабилизируют для предотвращения попадания гравия в основной ствол.

2. Способ по п.1, отличающийся тем, что бурение боковых стволов проводят на расстоянии 5-60 м от основного ствола.

3. Способ по п.1, отличающийся тем, что бурение боковых стволов проводят диаметром в интервале от 3,8 до 10 см.

4. Способ по п.1, отличающийся тем, что боковые стволы пробуривают с осевым интервалом по основному стволу в несколько метров.

5. Способ по п.4, отличающийся тем, что осуществляют бурение более чем одного бокового ствола из одной точки на основном стволе.

6. Способ по п.1, отличающийся тем, что боковые стволы пробуривают по траектории, отклоняющейся от основного ствола менее чем на 10°.

7. Способ по п.1, отличающийся тем, что боковые стволы пробуривают по траектории, лежащей в плоскости, которая не содержит ось основного ствола.

8. Способ по п.1, отличающийся тем, что боковые стволы пробуривают по траектории с S-образной формой или в форме спирали вокруг основного ствола.

9. Способ по п.1, отличающийся тем, что бурение боковых стволов проводят через зону с измененными свойствами породы вблизи основного ствола до зоны с неизменными свойствами породы.

10. Способ по п.1, отличающийся тем, что боковые стволы заполняют гелем после бурения для предотвращения загрязнения боковых стволов жидкостью из основного ствола.

11. Способ по п.10, отличающийся тем, что гель в боковых стволах разрушают, чтобы получить доступ к стенкам боковых стволов.

12. Способ по п.10, отличающийся тем, что заполнение каждого из боковых стволов гелем или гравием осуществляют сразу после бурения и перед началом бурения следующего ствола.

13. Способ по п.10, отличающийся тем, что заполнение каждого из боковых стволов гелем или гравием осуществляют последовательно, после того как все боковые стволы пробурены.

14. Способ по п.1, отличающийся тем, что дополнительно проводят заканчивание основного ствола в зоне, где от ствола отходят боковые стволы, при этом средствами заканчивания являются гравийный фильтр, или сетка, или раздвижной экран, или щелевой хвостовик, или зацементированная обсадная труба.

15. Способ по п.1, отличающийся тем, что дополнительно проводят закачивание рабочей жидкости через боковые стволы для модификации свойств породы вокруг скважины.

16. Способ по п.15, отличающийся тем, что рабочую жидкость закачивают в породу для изменения ее проницаемости, чтобы ограничить приток воды или газа в скважину.

17. Способ по п.15, отличающийся тем, что рабочую жидкость закачивают в породу для стабилизации механических свойств породы во время процесса бурения.

18. Способ по п.15, отличающийся тем, что бурят набор боковых стволов малого диаметра из основной горизонтальной скважины с последующим закачиванием жидкости для обработки породы в концевые части боковых стволов, чтобы создать "протяженный барьер" против проникновения воды или газа в горизонтальную скважину.

| КАЛИНИН А.Г | |||

| и др | |||

| Бурение наклонных и горизонтальных скважин | |||

| Справочник | |||

| - М.: Недра, 1997, с.148-151, 156-159, рис.4.8, 4.9 | |||

| US 6050335 А, 18.04.2000 | |||

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1994 |

|

RU2087671C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ | 2005 |

|

RU2283417C1 |

| Жидкость для глушения скважины | 1979 |

|

SU796394A1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ | 2001 |

|

RU2205935C1 |

Авторы

Даты

2011-01-27—Публикация

2007-08-23—Подача