Настоящее изобретение относится к скважинным инструментам, в частности к инструментам, которые используются в скважинах, таких как нефтяные, водозаборные или газовые скважины и т.п.

Существуют несколько основных технологий, используемых при строительстве и обработке подземных скважин для транспортировки и эксплуатации инструментов в скважине. Например, при бурении буровое долото закрепляют на нижнем конце бурильной колонны, образованной группой полых бурильных труб, соединенных одна за другой. Путем вращения бурильной колонны на поверхности или путем использования скважинного двигателя долото приводится во вращение, и это совместно с нагрузкой, приложенной к долоту, обеспечивает возможность проходки скважины. Для удаления выбуренного материала и содействия процессу бурения промывочную жидкость, обычно известную в качестве «бурового раствора», нагнетают вниз по внутренней стороне бурильной колонны, чтобы она выходила из бурового долота и переносила выбуренный материала («обломки выбуренной породы») обратно на поверхность через кольцевое пространство вокруг внешней поверхности бурильной колонны. Кроме того, промывочная жидкость обеспечивает поддержку скважины и компенсирует давление флюидов в пласте гидростатическим давлением, создаваемым столбом жидкости. В развитие этой технологии в бурильную колонну немного выше долота устанавливают двигатель обычно в виде устройства Мойно (прямого вытеснения). Двигатель приводится в действие потоком бурового раствора и может быть использован для вращения бурового долота вне зависимости от вращения бурильной колонны. Эта технология в сочетании с отклоняемым скважинным узлом («отклоняемым узлом») и с датчиком ориентации обеспечивает возможность выполнения управляемого направленного бурения. В случае прямолинейного бурения используют технологию вращения бурильной колонны («роторное бурение») вместе с вращением бурового долота двигателем. Для изменения направления роторное бурение прекращают, путем поворота бурильной колонны с поверхности отклоняемый узел ориентируют так, чтобы поверхность долота была направлена в заданном направлении, и бурение возобновляют, используя скважинный двигатель для вращения долота и прикладывая нагрузку на долото с поверхности посредством бурильной колонны («бурение в режиме скольжения»). Когда достигают нужного направления скважины, роторное бурение возобновляют.

В нижней части бурильной колонны (в «компоновке низа бурильной колонны») также могут быть предусмотрены измерительные устройства. Посредством этих устройств, например, устройств для измерения в процессе бурения, предназначенных для выполнения измерений, относящихся к процессам бурения: нагрузки на долото, механической скорости проходки, направления и угла наклона; или устройств для каротажа во время бурения, предназначенных для выполнения измерений, относящихся к пласту: удельного сопротивления, ядерных измерений, акустических измерений; на поверхности можно получать данные с помощью запоминающих устройств, снимаемых при извлечении компоновки низа бурильной колонны, по электрическому кабелю, проходящему внутри бурильной колонны, или с помощью телеметрии по гидроимпульсному каналу связи, при которой в буровом растворе импульсы давления создаются сиреной, расположенной в компоновке низа бурильной колонны, и обнаруживаются на поверхности.

Для любых работ, связанных с использованием бурильной колонны, требуется наличие буровой установки на поверхности. Кроме того, время, затрачиваемое на спуск колонны в скважину и подъем из скважины, относительно большое, особенно в случае глубоких скважин.

После того как скважина пробурена, в скважину могут быть спущены измерительные приборы на кабелях (на «кабеле», «электрическом кабеле», «тонком кабеле-тросе»), по которым поступает электрическая энергия и передаются данные между скважинным инструментом и поверхностью. Для выполнения таких операций не нужно использовать буровую установку, и их можно выполнить относительно быстро. Однако в настоящее время, используя кабельное средство, можно выполнять бурильные работы только ограниченного масштаба, если иметь в виду трудности, связанные со снабжением энергией, с крутящим моментом и нагрузкой на долото. Выбуривание керна является одним примером бурильной работы, которую выполняют с помощью спускаемой на кабеле системы. При выбуривании керна используют цилиндрическое буровое долото для извлечения твердого керна материала из породы, окружающей скважину, которое возвращают на поверхность для анализа материала. Пример спускаемого на кабеле устройства, предназначенного для выбуривания керна, показан в патенте США № 4354558. Были предложены другие спускаемые на кабеле устройства для бурения относительно небольших скважин, отходящих вбок от основной скважины. Все эти устройства позволяют получать только относительно короткие горизонтальные отводы ствола скважины, и всем им присущ недостаток, связанный с обеспечение крутящего момента и нагрузки на долото, особенно когда до бурения в породе необходимо осуществлять бурение через металлическую обсадную колонну в скважине. Один способ, показанный в патенте США № 6167968, включает отделение действия, относящегося к бурению или к расфрезерованию через обсадную колонну путем использования короткой прочной фрезеровочной секции, от действия, относящегося к бурению в породе путем использования гибкой бурильной секции. В другом способе гибкий бурильный вал окружают группой дисков, которые обеспечивают опору и позволяют приложить давление к буровому долоту. Этот способ показан в патенте США № 6276453. Еще один способ, в котором создание осевого давления отделено от создания крутящего момента, показан в патенте США № 5687806.

Другая проблема при бурении горизонтальных скважин заключается в силе тяжести. В вертикальных или почти вертикальных скважинах, которые несильно искривлены, трос, кабель, гибкая труба малого диаметра, трубчатые колонны и инструменты, вводимые в ствол скважины, перемещаются вниз в ствол скважины силой тяжести. Когда кабель достигает искривления около 70° от вертикали, гравитацией больше не обеспечиваются сила и получающееся в результате натяжение, необходимые для перемещения инструмента вниз по скважине. Например, в патенте США № 4463814 раскрыто решение, относящееся к тянущему устройству с закрепляющим средством.

В Европейском патенте № 1247936 описан спускаемый на тросе инструмент, который может быть спущен в бурильную трубу и использован для получения кернов путем бурения с наружной стороны бурильной колонны посредством выходящего сбоку пробойника в компоновке низа бурильной колонны. В этом устройстве пакер надут внутри бурильной трубы, электроника и поршневой узел расположены выше пакера, а буровой двигатель и керновый бур расположены ниже пакера. Поршень создает нагрузку на долото при движении через скользящее уплотнение в пакере, а крутящий момент создается при отведении потока бурового раствора изнутри бурильной колонны в буровой двигатель ниже пакера. Буровой раствор и обломки выбуренной породы возвращаются на поверхность обычным способом через кольцевое пространство в боковом стволе скважины, пробуренном для отбора керна, и кольцевое пространство в основной скважине. Пакер в этой конструкции служит в качестве реакционной точки для нагрузки на долото и крутящего момента, прикладываемых во время процесса бурения. Он также вынуждает протекать буровой раствор через двигатель. Однако, поскольку необходимо создавать скользящее уплотнение через пакер, возможности конструкции по обеспечению увеличенной глубины бурения ограничены. Кроме того, существенно, что подача бурового раствора происходит с поверхности, и имеется кольцевое пространство для возврата бурового раствора и обломков выбуренной породы.

Одно конкретное применение таких бурильных инструментов заключается в повторном бурении, при котором дополнительные бурильные работы проводят в существующей скважине с целью повышения добычи, восстановления и т.д. Обзор таких способов можно найти в Hill D., Nerne E., Ehlig-Economides C. and Mollinedo M., "Reentry drilling gives new life to aging fields", Oilfield Review (Autumn 1996), 4-14. Одним конкретным описанным инструментом является бурильная система VIPER® (Schlumberger) с использованием гибких труб, которая содержит модуль бурильной головки с соединителями для кабеля-троса, каротажный прибор, включающий в себя несколько датчиков и связанную с ними электронику, ориентирующий прибор, включающий двигатель и силовую электронику, и буровой агрегат с регулируемым двигателем. Хотя система снабжается питанием и данными по кабелю, также необходимо иметь гибкую трубу для продвижения инструмента по скважине.

Цель настоящего изобретения заключается в создании скважинного инструмента, который можно спускать на тросе и который обладает способностью обеспечивать достаточную нагрузку на долото и крутящий момент, необходимый для достижения эффективного бурения.

Согласно настоящему изобретению предложен скважинный инструмент, содержащий осевой приводной узел, имеющий соединение для электрического силового кабеля, проходящего вверх по скважине, и включающий в себя закрепляющий механизм, действующий в скважине между первой конфигурацией, при которой закрепляющий механизм препятствует поворотному и осевому перемещению узла, и второй конфигурацией, при которой закрепляющий механизм является подвижным в осевом направлении в скважине, осевой приводной механизм, перемещающий закрепляющий механизм в осевом направлении вниз по скважине, когда он во второй конфигурации; электродвигатель, установленный на приводном узле, на скважинном конце его, гидравлический насос, соединенный с двигателем и снабженный источником гидравлической энергии, и функциональный узел, присоединенный ниже гидравлического насоса и снабжаемый энергией посредством этого, при этом действие осевого приводного механизма обеспечивает перемещение функционального узла в осевом направлении вниз по скважине.

Предпочтительно, чтобы ориентирующий узел был расположен ниже приводного узла для обеспечения возможности осевого поворота по меньшей мере части инструмента ниже приводного узла, поэтому допускается любая асимметрия в функциональном узле, подлежащем ориентированию в заданном направлении. Отводящий элемент, такой как отклоняющая пластина, может быть расположен ниже функционального узла для продвижения узла в заданном направлении при действии приводного узла для перемещения функционального узла вниз по скважине.

Скважина обычно заполнена жидкостью и предпочтительно, чтобы в гидравлическом насосе она использовалась в качестве источника гидравлической жидкости, который создает гидравлическую энергию.

На функциональный узел обычно возложено несколько возможных функций: бурение, заканчивание скважины, измерение, возбуждение скважины, восстановление и т.д. и любое сочетаний из этих функций. Когда на функциональный узел возложена функция бурения, то предпочтительно, чтобы он содержал буровой двигатель, который снабжается энергией гидравлической жидкости из насоса. Буровой двигатель обычно соединен с насосом (который приводится в действие электродвигателем) посредством полого бурильного вала, по которому протекает жидкость и посредством которого приводной узел продвигает буровой агрегат вперед. Буровое долото может быть соединено с буровым двигателем.

Путем соответствующего использования отклоняющей пластины и/или отклоняемого узла в бурильном инструменте (например, отклоняемый узел ориентируют в плоскости, перпендикулярной к плоскости отклоняющей пластины, при этом долото обращено от пластины), буровое долото может осуществлять бурение на расстоянии от скважины. Расстояние от скважины, при котором производится бурение, определяется длиной бурильного вала. Предпочтительно, чтобы, по меньшей мере, одна опора была предусмотрена на бурильном валу для исключения выгибания в процессе бурения.

Для предотвращения блокировки скважины выбуренным материалом или прихватывания инструмента улавливатель обломков выбуренной породы может быть расположен ниже бурильного устройства и прикреплен к инструменту так, чтобы улавливатель, обычно мягкий резервуар или трубу для хранения, можно было извлечь из скважины инструментом на кабеле-тросе. Отводные устройства, например, резиновые манжеты могут быть размещены выше и ниже бурильного устройства для продвижения обломков выбуренной породы в улавливатель. В таком случае предпочтительно наличие циркуляционной трубы для обеспечения возможности циркуляции жидкости обратно в скважину после удаления обломков выбуренной породы. В качестве альтернативы для исключения прихватывания один или несколько отражателей могут быть предусмотрены для направления потока, содержащего обломки выбуренной породы, вниз по скважине, ниже инструмента.

Буровой узел также может включать измерительные узлы и по желанию расширяющиеся пакеры для обеспечения изоляции давления на интервалах скважины. Этот последний признак может быть полезным при осуществлении измерений пластового давления путем использования инструмента.

Функциональный узел альтернативного вида может содержать узел для заканчивания. Обычно он содержит трубчатый элемент для заканчивания, например, обсадную трубу или сетчатый фильтр, который может быть продвинут в скважину обычно с помощью соответствующим образом установленной отбрасывающей пластины или отклонителя и отсоединен с тем, чтобы он оставался на месте, когда инструмент извлекают из скважины. Элемент для заканчивания может быть заполнен жидкостью для заканчивания, например, цементным раствором или гравийной упаковкой, нагнетаемой из элемента для заканчивания в скважину вокруг элемента для заканчивания посредством гидравлического насоса.

Инструмент может дополнительно содержать устройство для хранения, расположенное в скважине, в котором по меньшей мере один функциональный узел может храниться, когда он не находится в использовании. В таком случае предпочтительно, чтобы была предусмотрена система фиксации для отсоединения функционального узла, хранящегося в устройстве для хранения, от остальной части инструмента.

Инструмент согласно одному варианту осуществления содержит устройство формирования изображения для обнаружения интервала скважины, на котором находится инструмент для выполнения работы.

Далее настоящее изобретение описано только посредством примеров, показанных на сопровождающих чертежах, на которых изображено следующее:

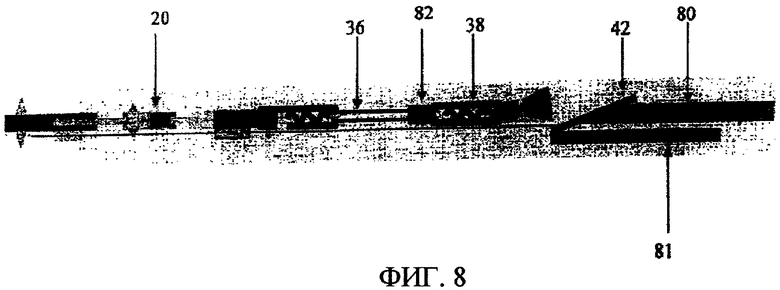

фиг.1 изображает вид общих элементов первого варианта осуществления настоящего изобретения;

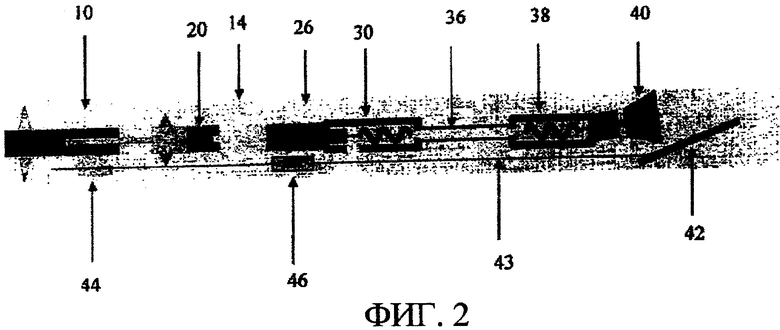

фиг.2 - вид варианта осуществления по фиг.1, предназначенного для бурения;

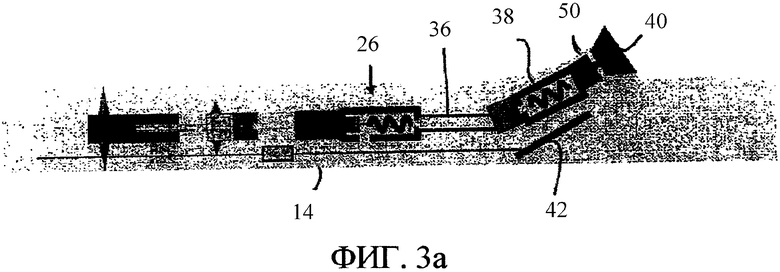

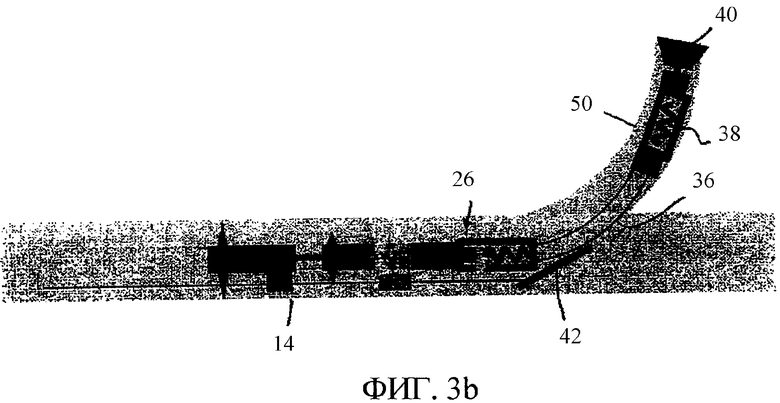

фиг.3а и 3b - виды варианта осуществления по фиг.2 на различных стадиях операции бурения;

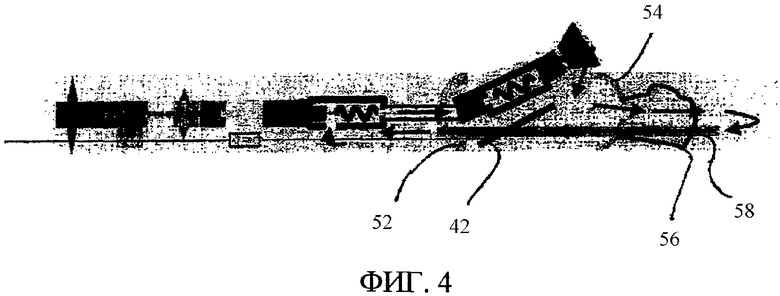

фиг.4 - вид второго варианта осуществления изобретения, предназначенного для бурения;

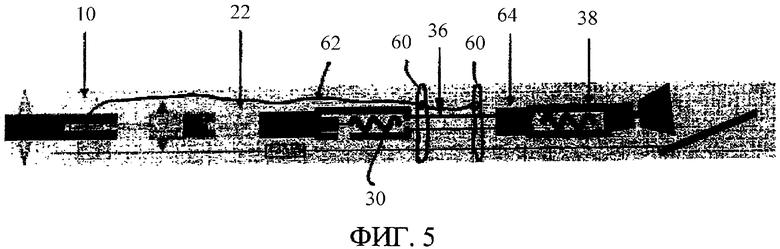

фиг.5 - вид третьего варианта осуществления изобретения, предназначенного для бурения и измерения;

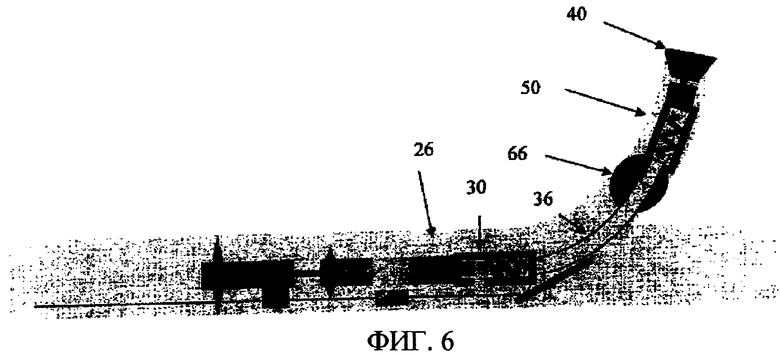

фиг.6 - вид четвертого варианта осуществления изобретения, предназначенного для бурения и измерения давления;

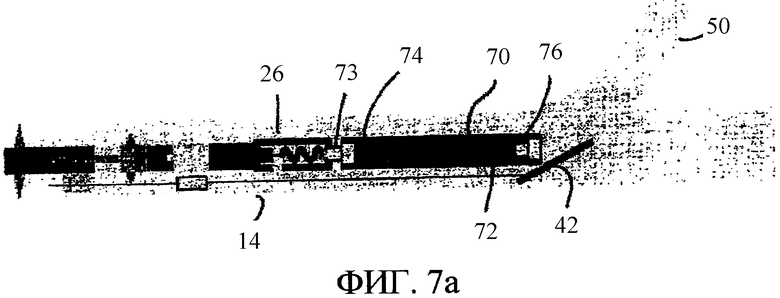

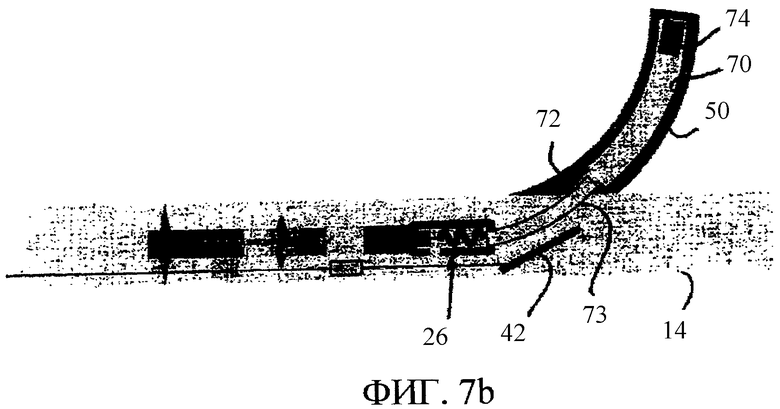

фиг.7а и 7b - виды пятого варианта осуществления изобретения, предназначенного для заканчивания скважины на различных стадиях операции;

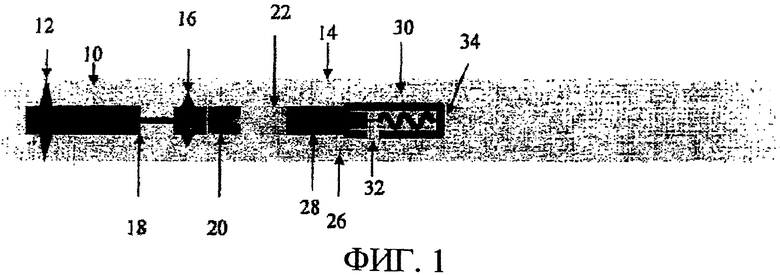

фиг.8 - вид шестого варианта осуществления изобретения, предназначенного для выполнения нескольких работ.

На чертежах показано несколько вариантов осуществления настоящего изобретения. Хотя все эти варианты осуществления описываются применительно к необсаженной скважине, должно быть понятно, что она также может быть обсаженной скважиной или может содержать бурильную колонну или эксплуатационную насосно-компрессорную колонну. Все эти понятия охватываются при использовании термина «скважина». Кроме того, в терминологии применительно к скважине и к конструкции скважинного инструмента «вверх» используется для направления к поверхности, а «вниз» для направления от поверхности, даже если рассматриваемая скважина не является вертикальной. Первый вариант осуществления показан на фиг.1 и содержит приводной узел 10, имеющий соединение с кабелем-тросом (непоказанным). Приводной узел 10 представляет собой по существу тянущий узел, например, описанный в патенте США № 5954131. Однако в показанной здесь конфигурации он расположен в головной части инструментальной колонны и служит для проталкивания инструментов по скважине, а не вытягивания их позади него. Кроме того, предусмотрена система проводов для обеспечения возможности передачи электрической энергии и данных ниже узла 10.

Приводной узел действует с помощью вытягивающихся стопорных элементов 12, расположенных на одном конце узла 10 напротив стенок скважины 14. Соответствующие стопорные элементы 16 расположены на другом конце приводного узла 10, но в этой первой конфигурации они не сцеплены со скважиной 14. Часть приводного узла между стопорными элементами 12, 16 содержит вытягивающийся и втягивающийся механизм 18. Этот механизм 18 приводится в действие для перемещения нижней части приводного узла вниз по скважине. По достижении полного вытягивания механизма 18 узел продвигается благодаря зацеплению нижних элементов 16 со скважиной 14, отцеплению верхних элементов 12 от скважины 14 и втягиванию механизма 18 для перемещения верхней части узла вниз по скважине. Этот цикл может быть повторен всякий раз, когда это требуется. Когда необходимо спустить инструмент в вертикальную часть скважины или извлечь инструмент из скважины, оба набора элементов 12, 16 отцепляют и инструмент перемещается вниз под действием силы тяжести или его вытягивают назад на поверхность обычным способом посредством кабеля.

Непосредственно под приводным узлом 10 находится ориентирующий узел 20. Он является по существу таким же, как используемый в системе VIPER® (Schlumberger) бурения с гибкими трубами, описанной выше. Ориентирующий узел содержит двигатель и обеспечивает возможность относительного осевого поворота частей инструмента выше и ниже узла.

Управляющий узел 22 находится ниже ориентирующего узла 20. Управляющий узел 22 выполняет несколько функций по управлению инструментом, включая источник питания и блок управления, телеметрическую систему, систему управляющей логики и т.п.

Ниже управляющего узла 22 (или, возможно, образуя часть управляющего узла 22) находится навигационный узел 24. Он может содержать акселерометры, магнитометры и/или гироскоп для определения положения и ориентации инструмента в скважине 14. В число подходящих датчиков входит инклинометр GPIT (инклинометрический прибор общего применения) от Schlumberger или навигационные датчики инструмента VIPER®, описанного выше. Навигационный узел может быть расположен выше ориентирующего узла. В этом случае требуется индексирующее действие для регистрации относительного положения частей инструмента ниже ориентирующего узла относительно навигационного узла.

Насосный агрегат 26, содержащий электродвигатель 28, приводящий в действие винтовой насос 30 системы Мойно (прямого вытеснения), расположен ниже навигационного узла 24. Размеры и мощности электродвигателя 28 и насоса 30 выбирают в соответствии с эксплуатационными ограничениями. Например, мощность двигателя 28 будет определяться количеством энергии, поставляемой по кабелю-тросу, и ограничением на максимальный размер инструментальной колонны, при котором она может проходить через скважину, через эксплуатационную насосно-компрессорную колонну и т.п. На производительность насоса 30 оказывают влияние выходная мощность двигателя 28, частота вращения двигателя 28 и ограничения на эксплуатационные размеры. Насос имеет впускное отверстие 32 на верхнем конце для обеспечения возможности вхождения скважинной жидкости в насос и выпускное отверстие 34 на нижнем конце, из которого нагнетается жидкость для создания источника гидравлической энергии.

Функциональный узел изобретения прикрепляют к выпускному концу 34 насоса 30. На фиг.2-7 показан функциональный узел в виде бурового инструмента. Как показано на фиг.2, бурильный вал 36 в виде бурильной трубы небольшого диаметра (например 1,5 дюйма) соединен с выходом насоса 30. Длиной этого вала будет определяться максимальная длина любого бокового ствола скважины, пробуриваемого от основной скважины 14. Буровой двигатель 38 обычно представляет собой устройство системы Мойно (аналогичное насосу 30, за исключением того, что в этой конфигурации он приводится в действием потоком жидкости, входящей в двигатель, поступающей от насоса 30 по бурильной трубе 36). Буровой двигатель обычно относительно небольшой (2,125 дюйма или 2,375 дюйма) и обычно имеет, как известно из практики направленного бурения, отклоняющийся корпус. Особенно предпочтительно использовать гибкий двигатель с отклоняющимся корпусом для получения достаточного угла на небольшом расстоянии, чтобы создавать эффективные боковые стволы скважины от основной скважины 14.

Буровое долото 40 (например, 2,4 дюйма) прикрепляют к буровому двигателю 38 обычным способом.

Отклоняющая пластина 42 расположена ниже бурового долота, но соединена непосредственно с верхней частью приводного узла 10 с помощью подвески 43. Отклоняющая пластина 42 представляет собой пластину или другую плоскую поверхность, которая наклонена относительно оси скважины и служит для проталкивания бурового долота в заданном направлении к стенке скважины. Как будет описано ниже, в процессе работы отклоняющая пластина действует подобно отклонителю. Подвеска 43 соединена с приводным узлом посредством блокируемого скользящего соединения 44. На части расстояния вдоль подвески 43 предусмотрен вертлюг 46 для обеспечения возможности ориентации отклоняющей пластины 42 в скважине при воздействии ориентирующего узла 20. Действие отклоняющей пластины 42 описывается более подробно ниже.

При использовании инструмент спускают в скважину на кабеле-тросе до достижения нужной глубины. В этом месте приводной узел 10 зацепляют путем приведения в действие верхних стопорных элементов 12 и приводят в действие электрический насосный агрегат 26. Жидкость («буровой раствор») из основной скважины 14 нагнетается в небольшую бурильную трубу 36. Буровой раствор втекает в бурильную трубу и достигает двигателя 38, который вращает долото 40.

До начала бурения посредством ориентирующего узла 20 гарантируется, что отклоняющаяся часть бурового двигателя 38 (часто называемая «передней поверхностью инструмента») и отклоняющая пластина 42 обращены в нужном направлении. Осевое смещение и нагрузка на долото создаются приводным узлом 10.

Этим комбинированным способом обеспечивается возможность продвижения бурового долота 40 в пласт и бурение криволинейного ствола скважины благодаря отклоняющемуся буровому двигателю 38. Угол отклонения выбирают так, чтобы, как показано на фиг.3а и 3b, боковой ствол 50 скважины поворачивался на 90° на протяжении его длины (обычно около 100 футов). Циркуляция бурового раствора в боковом стволе 50 скважины обеспечивается насосным агрегатом 26 в основной скважине 14 через небольшую бурильную трубу и долото. Обломки выбуренной породы продвигаются в боковом стволе 50 скважины и выносятся в основную скважину 14 буровым раствором и осаждаются в устройстве улавливания обломков выбуренной породы, описанном ниже в связи с рассмотрением фиг.4.

Когда бурение одного бокового ствола 50 скважины завершено, и если мягкий резервуар для улавливания обломков выбуренной породы не заполнен, спускаемая на кабеле-тросе буровая система может быть перемещена на другую глубину, и может быть начат другой боковой ствол скважины.

Отклоняющая пластина 42 представляет собой направляющую пластину, расположенную под углом к оси основной скважины 14. Пластина 42 действует как отклонитель, прикладывая боковую силу к долоту 40 и продвигая долото в пласт. Отклоняющая пластина 42 обычно прикреплена к приводному узлу 10 с помощью скользящего соединения 44. Отклоняющая пластина 42 может удерживаться в фиксированном положении в скважине 14 или на фиксированном расстоянии от статической части приводного узла 10 в начале бурения наклонного ствола. Во время первого продвижения приводного узла 10 после того как верхние части приводного узла зацеплены на скважине, долото 40 продвигается до контакта с отклоняющей пластиной 42. После начала проникновения бурового долота 40 в стенку скважины для образования бокового ствола 50 скважины отклоняющая пластина 42 может быть перемещена от точки входа, когда приводной узел 10 перемещается в скважине 14, на новое место.

В альтернативном варианте отклоняющая пластина поддерживается двумя опорными трубами, параллельными бурильной колонне. Эти трубы скользят в соединении 44 на приводном узле 10 и, как описано выше, используется вертлюг. Соединение для опорных труб прикреплено к средней или к верхней секции приводного узла. Скользящее перемещение опорной трубы в соединении может регулироваться стопорной системой в соединении следующим образом:

а) В начале бурения нового бокового ствола скважины приводной узел сокращается, чтобы привести верхние и нижние части ближе друг к другу, а затем верхние части зацепляются в скважине, тогда как нижние части остаются отцепленными.

б) Стопорная система для опорных труб отклоняющей пластины блокируется, и труба фиксируется относительно верхней части приводного узла.

в) Затем приводной узел начинает расширяться, вниз продвигается нижняя секция (включающая бурильную колонну), долото наталкивается на отклоняющую пластину, и создается радиальное смещение, прижимающее долото к пласту.

г) После того как долото в достаточной степени вошло в боковой пласт, стопорная система для опорной трубы может быть деблокирована. В некоторых случаях в процессе завершения операции бурения бокового ствола скважины по усмотрению может потребоваться удержание отклоняющей пластины в начальном положении относительно скважины, а не относительно приводного узла.

На фиг.4 показан дополнительный вариант осуществления изобретения, в котором гарантируется гидравлическая изоляция участка скважины вокруг отклоняющей пластины 42. Эта изоляция достигается с помощью двух резиновых манжет 52, 54 (в качестве альтернативы с помощью двух пакеров), которые осуществляют уплотнение в скважине 14 выше и ниже интервала бурения. Благодаря этой изоляции буровой раствор, вытекающий в процессе бурения из бокового ствола 50 скважины, вынуждается перемещаться в мягкий резервуар 56 улавливателя обломков выбуренной породы, прикрепленный к нижней манжете 54. При перемещении инструмента в стволе скважины резиновые манжеты или пакеры отводятся или спускаются.

Улавливатель 56 обломков выбуренной породы представляет собой большой мягкий резервуар, закрепленный на или вблизи отклоняющей пластины 42. В этом мягком резервуаре собираются обломки выбуренной породы, выносимые буровым раствором из бокового ствола 50 скважины в процессе бурения. В предпочтительном варианте осуществления, как показано на фиг.4, мягкий резервуар 56 проходит ниже отклоняющей пластины 42. Заполняющий механизм обеспечивает возможность надлежащей циркуляции бурового раствора (с возвратом бурового раствора) для гарантии надлежащего заполнения мягкого резервуара «сильфонного» типа, который прикреплен к нижней манжете 54. Циркуляционная труба 58 закреплена между манжетами 52, 54. Мягкий резервуар 56 выполнен пористым, так что буровой раствор может проходить через него, тогда как обломки выбуренной породы остаются, при этом буровой раствор проходит обратно по трубе 58 и входит в скважину 14 вблизи насосного агрегата 26. Альтернативные конструкции вместо мягкого резервуара содержат пористые трубы для улавливания обломков выбуренной породы или сборку отражателей, которые направляют буровой раствор вдоль по скважине 14 ниже инструмента, если нет необходимости возращения для бурения в нижнюю часть скважины.

Бурильная труба 36 между насосным агрегатом 26 и двигателем 38 находится в состоянии сжатия для передачи осевой силы от приводного узла 10 к буровому долоту 40 и обеспечения нагрузки на долото. Диаметр трубы обычно небольшой (предположительно от 1 до 1,75 дюймов), а длина трубы может быть около 150 футов. При некоторых бурильных работах может требоваться нагрузка на долото около 3 т. Такая большая нагрузка может создавать эффекты выгибания бурильной трубы. В скважинах большого диаметра могут наблюдаться большие деформации бурильной трубы, которые могут быть пагубными для конструкции бурильной трубы и процесса бурения. Для исключения выгибания бурильной трубы 36 на большом участке скважины вдоль трубы 36 на различных интервалах могут быть установлены направляющие 60 для трубы. Эти направляющие могут содержать крестовидные элементы с размерами, аналогичными диаметру основной скважины. Труба 36 скользит в направляющих 60. Направляющие 60 могут быть соединены друг с другом гибкими связями 62 так, что максимальное разнесение ограничено. На верхнем конце связи 62 соединены с приводным узлом 10, а на нижнем конце - с отклоняющей пластиной 42.

Нагрузка на долото создается приводным узлом 10, который приводится в движение с постоянной силой, что предпочтительно, а не с постоянной скоростью. Она регулируется с целью быстрого снижения нагрузки на долото, когда буровой двигатель 38 останавливается (что может быть обнаружено путем контроля в реальном времени давления насоса).

Как показано на фиг.5, небольшой каротажный (измерительный) узел 64 может быть введен между бурильной трубой 36 и двигателем 38. Этот узел 64 в типичном случае может иметь наружный диаметр около 2,375 дюйма и при этом иметь внутреннее отверстие около 1 дюйма для протекания внутри бурового раствора. Этот узел может содержать, по меньшей мере, минимум компонентов для обеспечения измерений и связан с управляющим узлом 22 ниже приводного узла 10. Связь может быть основана на проводной или беспроводной телеметрии. Этот управляющий узел 22 управляет измерительным узлом 64 и передает данные на поверхность по кабелю-тросу.

Измерительный узел 64 может выполнять следующие функции и содержать следующее.

Измерение удельного сопротивления. Это может быть электродный (боковой) каротаж, каротаж с использованием индукционной катушки или каротаж с использованием тороидальной антенны. Для измерений с ограничением эффекта взаимного влияния каналов может быть предусмотрена локализованная электроника.

Инклинометр для определения угла наклона бокового ствола скважины.

Малогабаритный детектор гамма-излучения.

Измерение порового давления позади зоны повреждения, показанной на фиг.6.

Расширяющийся пакер 66 может быть предусмотрен для изоляции кольцевого пространства бокового ствола 50 скважины. Внутри бурильной колонны 36 ниже насосного агрегата 26 установлен манометр. В процессе измерений пакер 66 уплотняет небольшое кольцевое пространство 60, когда насос 30 работает в режиме реверса для «откачивания» небольшого ствола 50 скважины вблизи долота 40. Это обеспечивает возможность измерения пластового давления. Если насос 30, используемый для бурения, не может создать достаточно низкое давление вблизи долота 40, параллельно может быть использован поршневой насос (непоказанный) для значительного понижения давления (для изолированного бурового насоса требуется клапан).

Комплексный каротаж, способы бурения обеспечивают возможность определения профиля регистрируемых данных в зависимости от радиального расстояния от ствола скважины. Определение характеристик с высоким разрешением может быть достигнуто в направлении, перпендикулярном к основному стволу скважины.

Может быть важной возможность повторного возвращения в небольшой боковой ствол 50 скважины после извлечения инструмента из скважины 14. Поскольку измерений глубины и ориентации может быть недостаточно, то могут потребоваться изображения скважины (от электрических или ультразвуковых приборов построения изображений, таких как полноразмерный пластовый микросканер, микросканер, работающий в буровом растворе на углеводородной основе, или ультразвуковой скважинный сканер от Schlumberger). Эти изображения дают возможность оператору наглядно представить небольшой радиальный ствол скважины (который будет представляться в виде протяженного овала в стенке скважины). Для случая такого применения в буровой системе должна гарантироваться «сквозная прокладка проводов» с тем, чтобы прибор построения изображений мог быть установлен ниже отклоняющей пластины. Первоначально выполняют восходящий каротаж для обнаружения небольшого ствола скважины. После обнаружения используют приводной узел 10 для спуска долота 40 на соответствующую глубину (и при соответствующей ориентации). С целью возвращения в боковой ствол может быть сделано уточненное позиционирование прибора, а несовпадение глубин системы построения изображения и устройства может быть измерено при перемещении приводного узла.

В варианте осуществления, показанном на фиг.7а и 7b, функция бурения инструмента, описанного выше, заменена функцией заканчивания. В показанном случае хвостовик 70, предварительно загруженный цементным раствором 72 и снабженный пробками в верхней части 74 и нижней части 76, закрепляют на конце бурильной трубы 73, спускают в скважину 14 и продвигают в боковой ствол 50 скважины, используя приводной узел 10 и отклоняющую пластину 42 тем же способом, который описан выше относительно выполнения функции бурения. После того как хвостовик 70 размещен в боковом стволе 50 скважины (фиг.7b), приводят в действие насосный агрегат 26, чтобы продвинуть верхнюю пробку 74 вниз, внутрь хвостовика для выдавливания нижней пробки 76 наружу (или для нарушения уплотнения на нижнем конце хвостовика) и выдавливания цементного раствора в кольцевое пространство вокруг хвостовика 70 в боковой ствол 50 скважины, где он сможет затвердеть. Затем хвостовик 70 может быть отсоединен от бурильной трубы 73, а инструмент извлечен из скважины 14. Если хвостовик 70 выступает из бокового ствола 50 скважины, может потребоваться срезать часть, выступающую от стенки скважины. Это может быть сделано специальным инструментом или подходящим функциональным узлом, прикрепляемым к инструменту настоящего изобретения.

Кроме того, доступны следующие факультативные возможности заканчивания, указанные ниже:

а. Хвостовик может быть хвостовиком с щелевидными отверстиями.

б. Оборудование для заканчивания может содержать фильтр с гравийной набивкой. И опять гравийная набивка должна быть размещена внутри фильтра для спуска в скважину и прокачана наружу тем же самым способом, который описан выше для цементирования. В этом случае необходимо предусмотреть временный хвостовик внутри фильтра для обеспечения возможности выкачивания набивки из концевой части фильтра.

в. Интеллектуальное заканчивание с встроенным клапаном и с измерительными системами.

В некоторых применениях может быть крайне необходимым выполнение нескольких операций за один спуск в основную скважину. Одним примером может быть бурение одного бокового ствола скважины и установка постоянного датчика в боковом стволе скважины.

Для такого применения могут быть использованы две головные системы. Первоначально систему ориентируют так, чтобы буровое долото было обращено в надлежащем направлении для бурения бокового ствола. После бурения ориентирующий узел поворачивает бурильную головку на 180° (без отклоняющей пластины). В этом случае предусматривают муфту сцепления для исключения (когда требуется) поворота бурильной головки относительно отклоняющей пластины. Затем другую головку располагают перед отклоняющей пластиной, подготовленной для введения в боковой ствол скважины. Например, она может быть постоянной установочной системой для бокового ствола.

На фиг.8 показан вариант осуществления изобретения, сконфигурированный для выполнения нескольких операций. Отклоняющая площадка 42 снабжена муфтовой системой для поворота (или не поворота) вместе с ориентирующим узлом 20 и буровым двигателем. Кроме того, отклоняющая площадка может быть снабжена двумя или более резервуарами 80, 81 для хранения, вмещающими двигатель и другие функциональные элементы, когда она разъединена.

В случае такого применения двигатель 38 соединяют с бурильной трубой 36 посредством муфты 82, управляемой из управляющего узла 22. Это обеспечивает возможность разъединения двигателя 36 с тем, чтобы оставить большой резервуар 80 отклоняющей площадки. Затем муфту 82 бурильной трубы направляют к другому небольшому резервуару 80 на отклоняющей площадке. Этот небольшой резервуар 80 может быть загружен другим функциональным узлом 84, заканчивающимся муфтой 82. Это обеспечивает возможность сцепления бурильной трубы 36 с этим изделием. Затем инструмент может быть использован для проталкивания функционального узла 84 в боковой ствол 50 скважины и, как описано выше, для постоянной установки (если это требуется).

Кроме того, настоящее изобретение может быть приспособлено для использования в обсаженной скважине. При таком использовании может потребоваться начальная спускоподъемная операция до соответствующего места с расфрезеровкой для вскрытия окна в обсадной колонне, после которой могут быть выполнены бурильные и/или другие работы, описанные выше.

Когда инструмент используют через эксплуатационную насосно-компрессорную колонну, кроме того, могут потребоваться изменения. Например, вместо отклоняющей пластины может потребоваться спускаемый на тросе вылавливаемый отклонитель. Кроме того, такой прибор, как многопальцевый каверномер, может заменить прибор для построения изображения, используемый для обнаружения отверстия в обсадной колонне.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВА С ПОКРЫТИЕМ ДЛЯ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ И ГАЗОВОЙ СКВАЖИНЫ | 2009 |

|

RU2529600C2 |

| УЗЕЛ, СПОСОБ И СИСТЕМА ДЛЯ ФРЕЗЕРОВАНИЯ БОКОВОГО СТВОЛА СКВАЖИНЫ В ОБСАДНОЙ КОЛОННЕ | 2020 |

|

RU2808709C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БУРЕНИЯ И ЗАКАНЧИВАНИЯ ПРИ ПРОГРАММИРУЕМОМ ДАВЛЕНИИ И ПРОГРАММИРУЕМОМ ГРАДИЕНТЕ ДАВЛЕНИЯ | 2008 |

|

RU2455453C2 |

| Способ бурения скважин | 2024 |

|

RU2833662C1 |

| СПОСОБЫ И УСТАНОВКИ ДЛЯ БУРЕНИЯ НА ГИБКОЙ ТРУБЕ | 2007 |

|

RU2436929C2 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРОХОДА СКВОЗЬ ПОДЗЕМНЫЕ ПЛАСТЫ | 2009 |

|

RU2594032C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СПОСОБ БУРЕНИЯ | 2003 |

|

RU2320840C2 |

| ДЕФЛЕКТОРНЫЙ УЗЕЛ С ОКНОМ ДЛЯ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ, СИСТЕМА МНОГОСТВОЛЬНОЙ СКВАЖИНЫ И СПОСОБ ФОРМИРОВАНИЯ СИСТЕМЫ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2019 |

|

RU2776020C1 |

| УПРАВЛЕНИЕ ТОРЦОМ ДОЛОТА СКВАЖИННОГО ИНСТРУМЕНТА С УМЕНЬШЕННЫМ ТРЕНИЕМ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2673827C2 |

Изобретение относится к скважинным инструментам, в частности к инструментам, которые используются в скважинах. Инструмент содержит осевой приводной узел, имеющий соединение для электрического силового кабеля, проходящего вверх по скважине, и включающий закрепляющий механизм, действующий в скважине между первой конфигурацией, при которой препятствует поворотному и осевому перемещению узла, и второй конфигурацией, при которой закрепляющий механизм является подвижным в осевом направлении в скважине, осевой приводной механизм, который перемещает закрепляющий механизм в осевом направлении вниз по скважине, когда он во второй конфигурации, двигатель, установленный на скважинном конце приводного узла, гидравлический насос, соединенный с двигателем и снабженный источником гидравлической энергии, и функциональный узел, присоединенный ниже гидравлического насоса и снабжаемый энергией посредством этого, при этом действие осевого приводного механизма обеспечивает перемещение функционального узла в осевом направлении вниз по скважине. Обеспечивает возможность спуска на тросе и обладает способностью обеспечивать достаточную нагрузку на долото и крутящий момент, необходимый для достижения эффективного бурения. 21 з.п. ф-лы, 10 ил.

Приоритет по пунктам:

| US 4463814 A, 07.08.1984 | |||

| Устройство для направленного бурения скважин | 1977 |

|

SU682642A1 |

| Буровое шарошечное долото | 1979 |

|

SU964102A1 |

| Устройство для бурения скважин | 1980 |

|

SU964134A1 |

| US 5794703 A, 18.08.1998 | |||

| US 6041860 A, 28.03.2000 | |||

| US 6179058 B1, 30.01.2001 | |||

| БЕСЩЕТОЧНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2006 |

|

RU2388132C2 |

| WO 00/75476 A1, 30.05.2000. | |||

Авторы

Даты

2008-08-20—Публикация

2004-02-04—Подача