Область техники

Настоящее изобретение относится к подшипниковому узлу коленчатого вала двигателя внутреннего сгорания и, в частности, к подшипниковому узлу коленчатого вала двигателя внутреннего сгорания ручного инструмента с механическим приводом.

Уровень техники

При разработке двигателей внутреннего сгорания для инструмента с механическим приводом, такого как цепные пилы, триммеры для живых изгородей и триммеры для травы и т.п., применяют втулки подшипника для устранения потребности в дополнительной обработке гнезд подшипника в подшипниках коленчатого вала после изготовления гнезд подшипника.

В документах US 4974973 и WO 97/45649 описаны подшипниковые узлы коленчатого вала с использованием таких втулок подшипника. В подшипниковом узле, описанном, например, в US 4974973, подшипник может быть размещен во втулке подшипника, которая выполнена в форме жестяной банки с покрытой резиной внешней периферийной поверхностью. Покрытая резиной внешняя периферийная поверхность приспособлена для компенсации допусков, например отклонений размеров, возникших, например, при изготовлении гнезд подшипников, и для их герметизации относительно цилиндра и картера двигателя. Кроме того, узел имеет внутреннюю периферию, снабженную кольцевым уплотнением с целью герметизации относительно коленчатого вала.

Несмотря на то что такой узел обладает рядом преимуществ, в нем могут возникнуть следующие проблемы:

из-за довольно больших допусков в таком узле существует опасность того, что подшипник либо слишком свободно помещается во втулке, из-за чего подшипник может поворачиваться во втулке подшипника, либо подшипник, включая втулку подшипника, будет поворачиваться в гнезде подшипника, либо подшипник будет слишком сильно запрессован в гнездо подшипника, создавая риск перекашивания подшипника или опасность того, что подшипник и/или втулка подшипника могут быть сжаты в гнезде подшипника с силой, ведущей к конечному разрушению подшипника и/или втулки подшипника;

даже в случае достижения размеров, при которых достигается нужное сжатие подшипника и втулок подшипника, возможны затруднения при герметизации такого узла. В результате может оказаться необходимой герметизация в процессе работы с использованием слишком большого количества силиконового клея между гнездом подшипника и втулкой подшипника.

Кроме того, реализация такого решения может быть слишком дорогостоящей, поскольку для покрытой резиной внешней периферийной поверхности может использоваться дорогостоящий тип резины.

Сущность изобретения

Задачей настоящего изобретения является создание усовершенствованного подшипникового узла коленчатого вала, позволяющего решить упомянутые проблемы.

Они решаются с помощью подшипникового узла коленчатого вала согласно п.1 формулы изобретения.

Согласно первому аспекту изобретения, раскрытому в п.1 формулы изобретения, подшипниковый узел коленчатого вала размещается таким образом, что, по меньшей мере, одна часть гнезда подшипника имеет усиление, размещенное в гнезде подшипника, и поверхность, по меньшей мере, одной части гнезда подшипника, которая прилегает к подшипнику, выполнена из пластмассы. Подшипниковый узел имеет также систему уплотнения, предназначенную для герметизации относительно коленчатого вала и гнезда подшипника.

При наличии такого усиления должна существовать возможность использования пластмассы для выполнения поверхности гнезда подшипника без опасности возникновения остаточной деформации сжатия в пластмассе. Другим преимуществом по сравнению с прежними техническими решениями с использованием жестяной банки в качестве втулки подшипника является то, что от втулки подшипника при таком решении можно отказаться, что приводит к уменьшению допусков между гнездом подшипника и подшипником, т.е. отклонений размеров при изготовлении. Остающиеся конструкционные допуски могут быть восприняты за счет природы пластмассы. Кроме того, пластмасса может быть изготовлена без дополнительной обработки с низкими допусками по сравнению, например, с металлом. Таким образом, в случае узла согласно изобретению существует небольшой риск того, что подшипник будет слишком свободно посажен в гнездо подшипника, так что он сможет проворачиваться, или что он слишком жестко удерживается и наклоняется или повреждается любым другим образом. Поскольку положение подшипника хорошо очерчивается, обеспечивается должное функционирование узла коленчатого вала, включая поршневой шток, и качественное взаимодействие узла коленчатого вала и цилиндра, что приводит к хорошим показателям работы двигателя и низким выхлопам.

Другое преимущество этого узла заключается в том, что диаметр подшипникового узла может быть уменьшен из-за отсутствия втулки подшипника, что приводит к получению более экономичного узла. Кроме того, при отсутствии втулки подшипника узел будет более легким и более экономичным.

При размещении пластмассы в качестве слоя между подшипником и усилением, как описано в п.2 формулы изобретения, узел сможет лучше противостоять нагрузкам, т.е. он может подвергаться более высоким нагрузкам без опасности возникновения остаточной деформации сжатия в пластмассе. Это является особенно справедливым в случае, если пластмассой служит армированная волокном пластмасса, описанная в п.4 формулы изобретения.

При наличии системы уплотнения, размещенной согласно п.7 формулы изобретения, может использоваться экономичная система уплотнения, которая может быть получена из простых резиновых материалов и обеспечивать удовлетворительную герметизацию относительно гнезд подшипника и коленчатого вала. Кроме того, такая система уплотнения может быть получена в качестве единого элемента в ходе одной технологической операции.

При размещении системы уплотнения таким образом, чтобы она имела, по меньшей мере, один выступ, взаимодействующий с нажимом на подшипник, согласно п.8 формулы изобретения допуски в аксиальном направлении относительно коленчатого вала могут быть восприняты выступами.

За счет размещения, по меньшей мере, одного выступа системы уплотнения таким образом, что он плотно прилегает к наружному кольцу подшипника, согласно п.9 формулы изобретения можно достичь взаимного смещения между наружным кольцом и внутренним кольцом подшипника. Таким образом, в случае использования в качестве подшипника шарикоподшипника обеспечивается то, что шарики шарикоподшипника будут находиться в контакте как с внутренним, так и с наружным кольцом подшипника. Благодаря этому достигается долгий срок службы подшипника.

За счет размещения ряда выступов, образующих прерывистое кольцо, прижатое к наружному кольцу подшипника, согласно п.10 формулы изобретения система уплотнения будет способствовать центровке подшипника в аксиальном направлении относительно коленчатого вала.

За счет применения, по меньшей мере, одного выступа, имеющего коническую форму, согласно п.11 формулы изобретения будет достигнуто сжатие, пропорциональное давлению со стороны подшипника. Таким образом, отклонения по размерам в аксиальном направлении, связанные с производственными допусками, могут быть удачно восприняты вне зависимости от размеров отклонений по размерам.

Согласно второму аспекту настоящего изобретения создан двигатель внутреннего сгорания, который содержит коленчатый вал и, по меньшей мере, один узел согласно любому из вариантов реализации, описанных в данном документе.

Согласно третьему аспекту изобретения создан ручной инструмент с механическим приводом, который содержит двигатель внутреннего сгорания, имеющий коленчатый вал и, по меньшей мере, один узел согласно любому из вариантов реализации, описанных в данном документе.

Краткое описание чертежей

Далее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

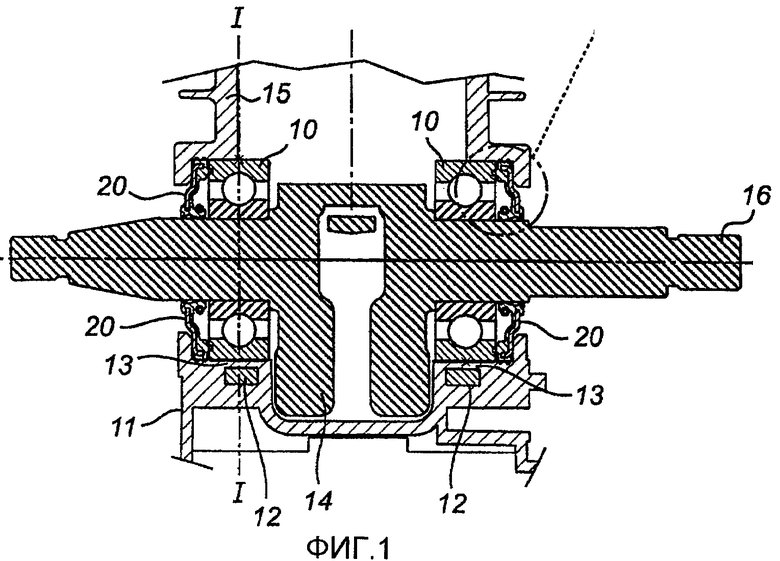

фиг.1 - вариант реализации подшипникового узла коленчатого вала согласно изобретению в вертикальном разрезе в аксиальной плоскости коленчатого вала, в котором размещен подшипниковый узел;

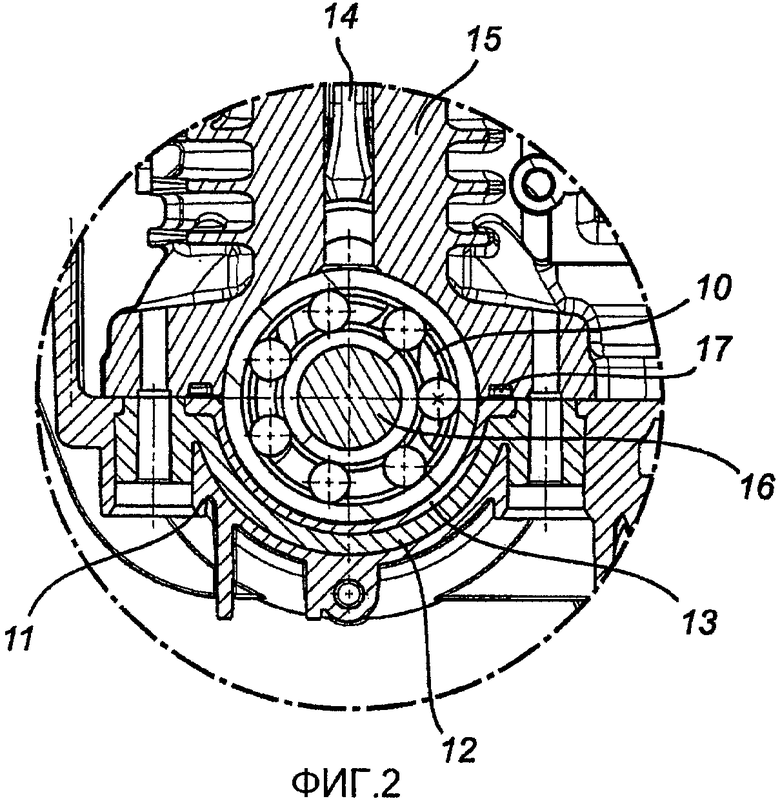

фиг.2 - вариант реализации подшипникового узла коленчатого вала согласно изобретению в вертикальном разрезе по линии I-I с фиг.1;

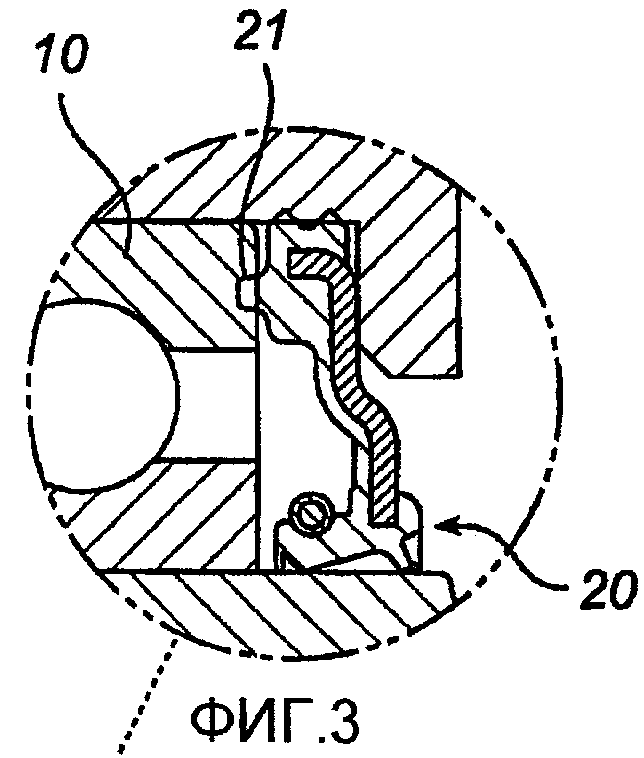

фиг.3 - вид в увеличенном масштабе части фиг.1, иллюстрирующей часть системы уплотнения согласно варианту реализации изобретения; и

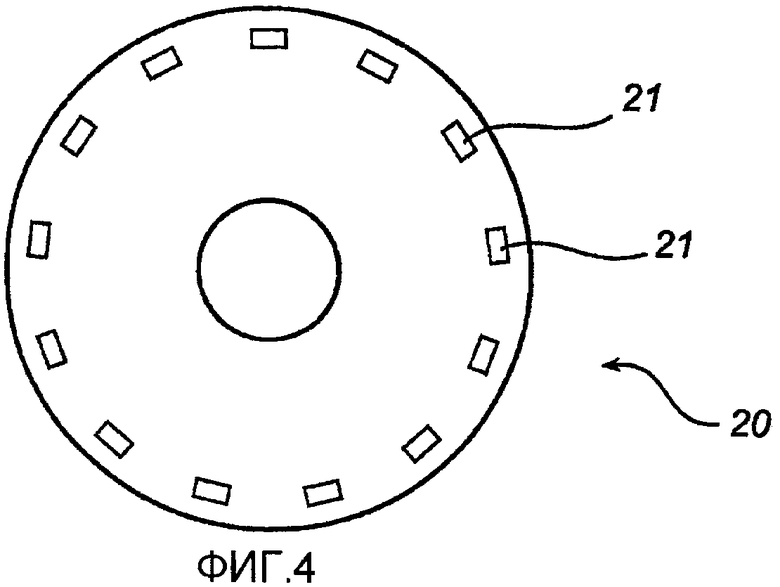

фиг.4 - схематический вид спереди стороны системы уплотнения, обращенной к подшипнику, согласно варианту реализации изобретения.

Подробное описание вариантов реализации изобретения

Настоящее изобретение будет описано далее более подробно со ссылкой на прилагаемые чертежи, на которых показаны предпочтительные варианты реализации изобретения. Однако настоящее изобретение может быть реализовано во многих других формах и не должно рассматриваться как ограничивающееся вариантами реализации, изложенными здесь; эти варианты реализации предлагаются таким образом, чтобы их описание было основательным и полным и полностью передавало объем изобретения специалистам в данной области техники. На чертежах одинаковыми ссылочными позициями обозначены одинаковые элементы.

В варианте реализации изобретения, показанном на чертежах, используется коленчатый вал 16, который опирается на два подшипника 10 в форме шарикоподшипников. Возможно использование подшипников и других типов. Между двумя подшипниками на коленчатом валу установлен подшипниковый узел 14 с поршневым штоком и противовесами. Подшипники 10 вставлены в гнездо подшипника, которое в данном варианте реализации содержит верхнюю половину 15, которая является нижней частью цилиндра двигателя внутреннего сгорания, и нижнюю половину 11, которая является частью коленчатого вала инструмента, в котором установлен узел. Каждый подшипник опирается на две половины гнезда подшипника таким образом, что гнездо подшипника вмещает подшипник.

Согласно изобретению нижняя половина 11 гнезда подшипника имеет усиление 12, размещенное в виде слоя металла внутри гнезда подшипника и предназначенное для восприятия силы давления от каждого подшипника. Усиление покрыто пластмассой, образующей поверхность 13 нижней половины гнезда подшипника, которая непосредственно прилегает к подшипнику. Таким образом, поверхность 13 пластмассы размещается как слой между подшипником 10 и слоем усиления 12. Поверхность 13 выполнена из армированной волокном пластмассы, которая может выдерживать большие нагрузки и температуры, которые могут возникнуть в ручном механизированном инструменте, таком как цепная пила. Поверхность в процессе изготовления выполняется как можно более тонкой. Обычно, при использовании технологии литья под давлением, пластмассовая поверхность 13 будет иметь толщину 1-1,5 мм. Обычно слой усиления 12 имеет толщину приблизительно 2-6 мм, в зависимости от размеров двигателя. Поверхность пластмассы, прилегающая к подшипнику, может быть выполнена из той же пластмассы, что и остальной картер двигателя. Таким образом, усиление будет введено в пластмассу картера, и поверхность пластмассы будет размещена как слой между подшипником и усилением. В варианте реализации, показанном на чертежах, нижняя половина гнезда 11 подшипника имеет два усиления, каждое из которых размещается рядом с каждым подшипником 10 в виде металлического слоя внутри гнезда подшипника.

В варианте реализации, показанном, например, на фиг.2, цилиндр 15 опирается на верхнюю часть картера 11. По этой причине картер имеет верхнюю поверхность, которая содержит четыре металлических участка 17, по два на каждом подшипнике, на которые опирается цилиндр и которые называются опорной плоскостью цилиндра. Размещение слоя из пластмассовой поверхности, покрывающего также участок вокруг этих четырех металлических участков, исключает опасность протечки в опорной плоскости цилиндра.

Вариант реализации, показанный на чертежах, использует также две отдельные системы 20 уплотнения, размещенные сбоку от каждого подшипника 10, причем боковые поверхности обращены в сторону от узла 14 коленчатого вала, причем обе системы уплотнения располагаются вокруг коленчатого вала 16. Каждая система 20 уплотнения размещается как один элемент для герметизации относительно коленчатого вала 16 и гнезда 11, 15 подшипника.

Система 20 уплотнения, используемая в варианте реализации и показанная на чертежах, располагается как кольцевое уплотнение, имеющее диаметр, по существу равный диаметру подшипника 10.

На фиг.4 показана боковая сторона кольцевого уплотнения, обращенная в то время, когда кольцевое уплотнение помещено на коленчатом валу, к подшипнику 10. Как показано на фиг.3 и 4, кольцевое уплотнение имеет ряд выступов 21, размещенных на определенном расстоянии от центра кольца, так что выступы 21 прилегают к наружному кольцу подшипника 10. Благодаря этому выступы 21 способствуют толканию наружного кольца подшипника 10 в аксиальном относительно коленчатого вала 16 направлении к узлу 14 коленчатого вала, так что подшипники отжимаются в нужное положение, что приводит к увеличению срока службы подшипников, узла коленчатого вала и цилиндра. Выступы 21 предпочтительно образуют прерывистое кольцо, прижатое к наружному кольцу подшипника 10. Согласно другим вариантам реализации выступы могут также иметь другую форму, такую как сплошное кольцо.

Выступы 21 в направлении к наружному кольцу подшипника предпочтительно имеют форму конуса. При этом выступы 21 могут иметь другую форму, например квадратную.

В варианте реализации, описанном выше, цилиндр изготавливают из металла, что означает, что он имеет металлическую поверхность, прилегающую к подшипнику 10. Эта поверхность должна быть подвергнута дополнительной обработке после того как цилиндр будет изготовлен, например, в ходе технологического процесса литья под давлением, для получения низких допусков и гладкой поверхности, прилегающей к подшипнику. Хотя цилиндр двигателя внутреннего сгорания должен быть в любом случае подвергнут дополнительной обработке в отношении других деталей цилиндра, и выполнение дополнительной обработки детали, которая в любом случае проходит последующую обработку, является более экономичным, чем начало процедуры дополнительной обработки детали, которая не подлежит дополнительной обработке.

В описанном варианте реализации только нижняя половина гнезда подшипника имеет пластиковую поверхность, прилегающую к подшипнику, и усиление, размещенное в гнезде подшипника рядом с поверхностью. Однако такая компоновка может использоваться также в верхней части гнезда подшипника, или же в верхней и нижней частях гнезда подшипника.

В описанном варианте реализации гнездо подшипника содержит нижнюю половину цилиндра и верхнюю половину картера, которые соединяются горизонтальным разъемом. В альтернативном варианте реализации изобретение может быть использовано с узлами коленчатого вала, в которых гнездо подшипника располагается соосно с коленчатым валом как один цельный узел, вмещающий один подшипник. При такой конструкции двигатель внутреннего сгорания содержит два гнезда подшипника, одно из которых, то есть первое гнездо подшипника, предпочтительно вмещает в себя первый подшипник, а другое, то есть второе гнездо подшипника, предпочтительно вмещает в себя второй подшипник, размещенные таким образом, что каждое гнездо подшипника поддерживает один соответствующий подшипник. Далее в этом альтернативном варианте реализации первое гнездо подшипника встроено в первую половину картера, а второе гнездо подшипника встроено во вторую половину картера, причем две половины картера соединяются по вертикальному разъему, образуя картер. При такой конструкции вся поверхность гнезда подшипника или ее часть могут быть покрыты пластмассой, и, соответственно, все гнездо подшипника или его часть могут иметь усиление, размещенное в гнезде подшипника. Если усиление располагается на всем гнезде подшипника, оно может быть представлено в форме кольца, выполненного, например, из металла, расположенного рядом с поверхностью пластмассы. Такое кольцевое усиление должно быть легким в изготовлении, и при этом отпадает необходимость в окончательной обработке поверхности, прилегающей к подшипнику.

Пластмасса поверхности гнезда подшипника, прилегающей к подшипнику, предпочтительно представлена любым видом армированной пластмассы, такой как армированная углеродным волокном, стекловолокном или нанокомпозитным материалом. Поверхность может быть образована пластмассой любого типа, обладающей высокой температурой тепловой дисторсии. Чем выше температура тепловой дисторсии материала и тоньше слой пластмассы, тем меньше будет деформироваться пластмасса.

На чертежах и в описании раскрыты предпочтительные варианты реализации и примеры настоящего изобретения, и, хотя и применяются специальные термины, они используются только в видовом и описательном смысле и не предназначены для ограничения объема изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 1994 |

|

RU2146781C1 |

| МАХОВИКОВОЕ УСТРОЙСТВО, В ЧАСТНОСТИ ДЛЯ АВТОМОБИЛЯ | 1994 |

|

RU2201541C2 |

| МАХОВИКОВОЕ УСТРОЙСТВО, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЕЙ (ВАРИАНТЫ) | 1994 |

|

RU2241158C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ОППОЗИТНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) И ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2669434C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2516553C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2494819C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2521547C2 |

Изобретение относится к подшипниковому узлу коленчатого вала двигателя внутреннего сгорания. Подшипниковый узел содержит подшипник (10), установленный на коленчатом валу (16) двигателя внутреннего сгорания, гнездо (11, 15) подшипника, предназначенное для размещения подшипника (10), и систему (20) уплотнения, предназначенную для герметизации относительно коленчатого вала (16) и гнезда (11, 15) подшипника. По меньшей мере, одна часть гнезда (11) подшипника имеет усиление (12), помещенное в гнезде подшипника, при этом поверхность (13), по меньшей мере, одной части гнезда (11) подшипника, прилегающая к подшипнику (10), выполнена из пластмассы. Также заявлены двигатель внутреннего сгорания, содержащий упомянутый подшипниковый узел, и ручной инструмент с механическим приводом, содержащий упомянутый двигатель внутреннего сгорания. Технический результат: усовершенствование подшипникового узла коленчатого вала за счет герметизации подшипникового узла и оптимальной установки подшипника и/или втулки подшипника в гнезде подшипника, при которой уменьшены допуски, чтобы подшипник и/или втулка подшипника не смогли поворачиваться в гнезде подшипника, и минимизирован риск перекашивания подшипника и опасность того, что подшипник и/или втулка подшипника могут быть сжаты в гнезде подшипника с силой, ведущей к конечному разрушению подшипника и/или втулки подшипника. 3 н. и 10 з.п. ф-лы, 4 ил.

1. Подшипниковый узел коленчатого вала в двигателе внутреннего сгорания, содержащий: подшипник (10), установленный на коленчатом вале (16) двигателя внутреннего сгорания; гнездо (11, 15) подшипника, предназначенное для размещения подшипника (10); систему (20) уплотнения, предназначенную для герметизации коленчатого вала (16) и гнезда (11, 15) подшипника; отличающийся тем, что, по меньшей мере, одна часть гнезда (11) подшипника имеет усиление (12), помещенное в гнезде подшипника, при этом поверхность (13), по меньшей мере, одной части гнезда (11) подшипника, прилегающая к подшипнику (10), выполнена из пластмассы.

2. Подшипниковый узел по п.1, отличающийся тем, что поверхность (13) пластмассы выполнена в виде слоя между подшипником (10) и усилением (12).

3. Подшипниковый узел по п.1 или 2, отличающийся тем, что усиление (12) выполнено из металла.

4. Подшипниковый узел по п.1, отличающийся тем, что пластмасса поверхности (13), по меньшей мере, одной части гнезда (11, 15) подшипника является армированной волокном пластмассой, способной выдерживать нагрузки и температуры, которые возникают в двигателе внутреннего сгорания ручного инструмента с механическим приводом, такого как цепная пила.

5. Подшипниковый узел по п.1, отличающийся тем, что гнездо (11, 15) подшипника содержит нижнюю половину (11) и верхнюю половину (15), причем усиление (12) размещено в нижней половине (11).

6. Подшипниковый узел по п.1, отличающийся тем, что гнездо (11, 15) подшипника выполнено в виде единой детали, вмещающей подшипник (10), причем усиление (12) размещено в целом в гнезде (11, 15) подшипника.

7. Подшипниковый узел по п.1, отличающийся тем, что система (20) уплотнения размещена вокруг коленчатого вала (16) и против боковой стороны подшипника (10), которая обращена в сторону от узла (14) коленчатого вала, причем система (20) уплотнения выполнена с возможностью герметизации относительно коленчатого вала (16) и гнезда (11, 15) подшипника.

8. Подшипниковый узел по п.7, отличающийся тем, что система (20) уплотнения имеет, по меньшей мере, один выступ (21), взаимодействующий с нажимом на подшипник (10) для отжима подшипника в аксиальном направлении относительно коленчатого вала (16).

9. Подшипниковый узел по п.8, отличающийся тем, что, по меньшей мере, один выступ (21) размещен на системе (20) уплотнения таким образом, что он прижимается к наружному кольцу подшипника (10).

10. Подшипниковый узел по п.9, отличающийся тем, что, по меньшей мере, один выступ (21) представляет собой ряд выступов, образующих прерывистое кольцо, прилегающее к наружному кольцу подшипника (10).

11. Подшипниковый узел по п.9 или 10, отличающийся тем, что, по меньшей мере, один выступ (21) имеет форму конуса, обращенного в направлении наружного кольца подшипника (10).

12. Двигатель внутреннего сгорания, отличающийся тем, что содержит коленчатый вал (16) и, по меньшей мере, один подшипниковый узел коленчатого вала по любому из пп.1-11.

13. Ручной инструмент с механическим приводом, отличающийся тем, что он содержит двигатель внутреннего сгорания, имеющий коленчатый вал (16) и, по меньшей мере, один подшипниковый узел коленчатого вала по любому из пп.1-11.

| US 4958602 A, 25.09.1990 | |||

| WO 9745649 A1, 04.12.1994 | |||

| US 4974973 A, 04.12.1990 | |||

| US 4610229 A, 09.09.1986 | |||

| Пробоотборник для отбора средних проб воды из рек, каналов и т.п. водоемов | 1933 |

|

SU49485A1 |

Авторы

Даты

2011-01-27—Публикация

2006-12-06—Подача